铝及铝合金板带材冷轧机设备简介(PPT)

- 格式:doc

- 大小:13.50 KB

- 文档页数:2

一、工艺描述铝冷轧机是以铝铸轧卷材或热轧卷材为坯料,经过多道次轧制,轧出成品卷材,为板材精整和铝箔生产提供坯料的轧机。

本轧机轧制范围为来料厚度:5-10mm,成品4.0-0.2mm的纯铝及铝合金。

北方重工提供的铝冷轧机设备,是具有先进水准的全液压四重不可逆式冷轧机,以国外转让技术为基石,并借鉴国内外轧机的先进之处, 配备先进的厚度及板形控制系统,将创新设计与成熟工艺控制以及多台套大中型铝冷轧机的设计制造实践经验相结合,集设计、制造、安装指导、调试于一身,可为用户提供一条龙的优质服务,能确保买方在最短的时间内成功地开机投产,创造经济效益。

本轧机具有先进的厚度自动控制系统AGC;并拥有完善的板型检测和控制手段,可提供轧辊倾斜、工作辊正负弯辊控制、轧辊分段冷却多种控制方式,使轧制出的产品厚度精度及板型精度最佳化;轧机高度自动化,直流电机均由先进的全数字可控硅供电,采用PLC(可编程控制器)进行数字逻辑运算、参数设定、自动化过程控制等。

此外,本轧机还配备各种完善的辅助系统,如准确的带材自动对中系统、安全可靠的CO2自动灭火系统、润滑系统、干燥空气吹扫装置、烟雾回收装置等,为生产优质产品提供了可靠的保证。

设备工作时,开卷机组用于将轧制的卷材进行开卷,输送到主机进行轧制,并在轧制中产生带材后张力,其主要包括高刚度的胀缩卷筒、活动支撑、卧式减速箱、撵头辊、涨缩油缸及传动部分,其减速箱在对中系统的控制下,可自由滑动,保证卷材中心与机列中心一致。

两台直流电机串联驱动,加上机械变档的采用,保证了不同厚度带材的张力需要。

四重轧机本体是整台轧机的主体部分,卷材由开卷机经入口夹送偏导辊、张紧装置输送到主机进行轧制,高硬度的四重辊系及展平光亮辊可保证轧出平直光亮的板材;轧辊倾斜、正负弯辊、轧辊分段冷却的采用,保证了板型需要;上下支承辊清辊器及空气吹扫装置,保证了轧制带材的洁净;高强度的牌坊及升降灵敏的压上油缸及高精度的位移传感器和压力传感器,在厚控系统(AGC)的控制下,为轧制出合格厚度精度的带材,提供了可靠的保证;轧制线调整装置使轧制线维持恒定,并在操作台上显示;排烟罩装置及时排净轧制中产生的烟雾,可给您带来干净的工作环境。

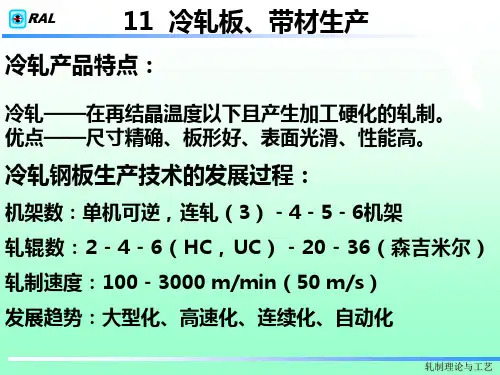

冷轧机冷轧机,是在“再结晶”温度(包括常温)下将一定厚度的板材轧成目标厚度的设备。

传统的冷轧机都是用力矩电机和直流电机来控制的。

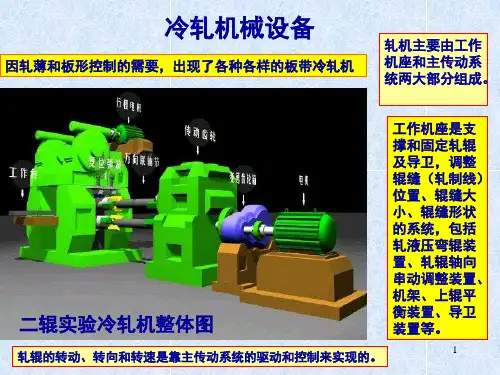

冷轧机的设备一般由3部分组成,即开卷机、主机、卷取机(可逆轧机不分开卷和卷取)冷轧机主要用途:冷轧机用于轧制普碳、优特中炭钢、铝、铜、锌等金属带材。

应用领域:冷轧机主要应用在钢铁行业、冶金行业等。

随着电力电子技术、控制技术的发展,高性能矢量变频器的出现,变频器在冷轧机上的应用日益广泛。

冷轧带钢百科名片冷轧带钢和薄板一般厚度为0.1~3mm,宽度为100~2000mm;均以热轧带钢或钢板为原料,在常温下经冷轧机轧制成材。

目录冷轧带钢带钢冷轧冷轧带钢和薄板一般厚度为0.1~3mm,宽度为100~2000mm;均以热轧带钢或钢板为原料,在常温下经冷轧机轧制成材。

冷轧带钢和薄板具有表面光洁、平整、尺寸精度高和机械性能好等优点,产品大多成卷,并且有很大一部分经加工成涂层钢板出厂。

成卷冷轧薄板生产效率高,使用方便,有利于后续加工。

因此应用广泛,已逐渐取代同样厚度的热叠轧薄板。

只有少量的非凡用途的冷轧合金钢板采取单片轧制。

冷轧带钢和薄板的产量在工业发达国家已占钢材总产量的30%左右。

钢种除普通碳钢外,还有硅钢、不锈钢和合金结构钢等。

编辑本段历史1553年法国人布律列尔(Brulier)制成一台轧机,轧制造币用的金板和银板。

最早的冷轧机是二辊式,以后采用工作辊辊径较小而刚性较大的四辊轧机。

为了轧制更薄和更硬的带钢,又发展出工作辊辊径更小而刚性更大的六辊、十二辊、二十辊和偏八辊(M.K.W.式)等轧机。

带钢冷轧单片轧制时没有张力,轧制的产品较厚(>1mm),速度较低(<2m/s),仅用于生产少量特殊用途的钢板。

冷轧带钢生产采用成卷轧制,使用张力卷取和开卷装置,速度高(达42m/s),道次压缩率大,板形平直。

轧机有单机可逆式和连续式两种。

单机架可逆式四辊冷轧机适合于生产多品种、小批量、厚度0.2mm以上的普通碳钢或低合金钢。

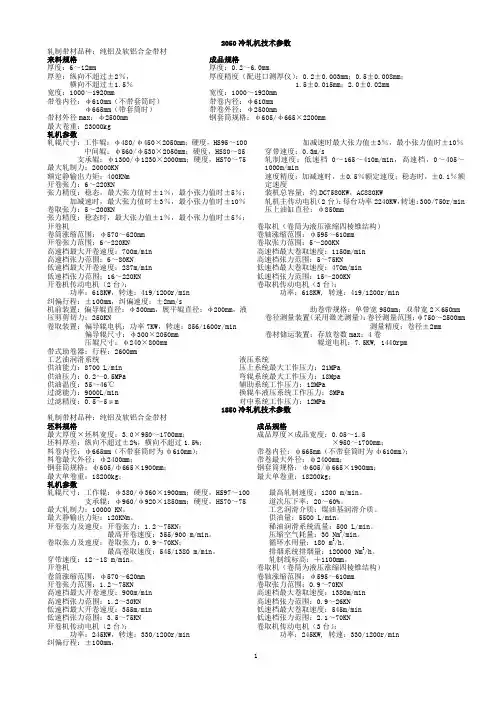

2050冷轧机技术参数轧制带材品种:纯铝及软铝合金带材来料规格成品规格厚度:6~12mm厚差:纵向不超过±2%,横向不超过±1.5%宽度:1000~1920mm带卷内径:φ610mm(不带套筒时)φ665mm(带套筒时)带材外径max:φ2500mm最大卷重:23000kg 厚度:0.2~6.0mm厚度精度(配进口测厚仪):0.2±0.003mm;0.5±0.008mm;1.5±0.015mm;2.0±0.02mm宽度:1000~1920mm带卷内径:φ610mm带卷外径:φ2500mm钢套筒规格:φ605/φ665×2200mm轧机参数轧辊尺寸:工作辊:φ480/φ450×2050mm;硬度,HS95~100中间辊:φ560/φ530×2050mm;硬度,HS80~85支承辊:φ1300/φ1230×2000mm;硬度,HS70~75 最大轧制力:20000KN额定静输出力矩:400KNm开卷张力:6~220KN张力精度:稳态,最大张力值时±1%,最小张力值时±5%;加减速时,最大张力值时±3%,最小张力值时±10%卷取张力:5~200KN张力精度:稳态时,最大张力值±1%,最小张力值时±5%;加减速时最大张力值±3%,最小张力值时±10%穿带速度:0.3m/s轧制速度:低速档0~165~410m/min,高速档,0~405~1000m/min速度精度:加减速时,±0.5%额定速度;稳态时,±0.1%额定速度装机总容量:约DC7580KW,AC880KW轧机主传动电机(2台):每台功率2240KW,转速:300/750r/min 压上油缸直径:φ850mm开卷机卷取机(卷筒为液压涨缩四棱锥结构)卷筒涨缩范围:φ570~620mm开卷张力范围:6~220KN高速档最大开卷速度:700m/min高速档张力范围:6~80KN低速档最大开卷速度:287m/min低速档张力范围:16~220KN开卷机传动电机(2台):功率:618KW,转速:419/1200r/min 纠偏行程:±100mm,纠偏速度:±2mm/s 卷轴涨缩范围:φ595~610mm卷取张力范围:5~200KN高速档最大卷取速度:1150m/min高速档张力范围:5~75KN低速档最大卷取速度:470m/min低速档张力范围:15~200KN卷取机传动电机(3台):功率:618KW, 转速:419/1200r/min机前装置:偏导辊直径:φ300mm,展平辊直径:φ200mm,液压剪剪切力:250KN卷取装置:偏导辊电机:功率7KW,转速:856/1600r/min 偏导辊尺寸:φ300×2050mm压辊尺寸:φ240×800mm带式助卷器:行程:2600mm助卷带规格:单带宽950mm;双带宽2×650mm 卷径测量装置(采用激光测量):卷径测量范围:φ750~2500mm测量精度:卷径±2mm卷材储运装置:存放卷数max:4卷辊道电机:7.5KW, 1440rpm工艺油润滑系统液压系统供油能力:8700 L/min 供油压力:0.2~0.5MPa 供油温度:35~46℃过滤能力:9000L/min 过滤精度:0.5~5μm压上系统最大工作压力:21MPa弯辊系统最大工作压力:18Mpa辅助系统工作压力:12MPa换辊车液压系统工作压力:8MPa对中系统工作压力:12MPa 1850冷轧机技术参数轧制带材品种:纯铝及软铝合金带材坯料规格成品规格最大厚度×坯料宽度:3.0×950~1700mm;坯料厚差:纵向不超过±2%,横向不超过1.5%;料卷内径:ф665mm(不带套筒时为ф610mm);料卷最大外径:ф2400mm;钢套筒规格:ф605/ф665×1900mm;最大单卷重:18200kg;成品厚度×成品宽度:0.05~1.5×950~1700mm;带卷内径:ф665mm(不带套筒时为ф610mm);带卷最大外径:ф2400mm;钢套筒规格:ф605/ф665×1900mm;最大单卷重:18200kg;轧机参数轧辊尺寸:工作辊:φ380/φ360×1900mm;硬度,HS97~100支承辊:φ960/φ920×1850mm;硬度,HS70~75 最大轧制力:10000 KN。

1780mm六辊可逆冷轧机设备操作规程1、设备概况1.1、安装地点板带车间B-C跨38-45线1.2、用途为板、带材共用轧机,即以生产带材为主兼顾生产板材。

主要生产钛及钛合金、镍及镍合金、3系不锈钢等品种。

1.3、主要技术参数轧机规格:Φ440/Φ570/Φ1500⨯1780mm最大轧制压力: 30000 KN最大轧制力矩: 320KN·m轧制速度: 0~450m/min(带材轧制时)0~90m/min(板材轧制时)单片轧制最大速度: 90 m/min卷取张力: 25~250KN(V≥240m/min)、50~500KN (V<240m/min)最大卷取速度: 480 m/min工作辊规格:Φ440-Φ400⨯1780mm中间辊规格:Φ570-Φ530⨯1700mm支撑辊规格:Φ1500-Φ1350⨯1720mm卷取机卷筒直径:Φ590-Φ610mm(正圆Φ610mm)工作辊最大开口度: 20mm工作辊弯辊力(单边正/负): 600/400KN中间辊单边弯辊力: 600KN中间辊横移量: 350mm纸的宽度范围:860~1560mm纸卷外径:800mm纸芯内径:150mm纸芯外径: Max. 180mm纸卷最大重量:500kg纸张力: Max. 400N液压系统工作压力:压下:28Mpa;弯辊、横移: 25Mpa;一般液压传动: 8/14Mpa工艺润滑流量: 2000 L/min机组工作方式:单片可逆轧制或成卷可逆轧制机组轧线标高: +900mm机组机械设备电气装机总容量交流变频:5334.5 KW交流:≈34KW最大起吊部件重量:71.667 t (下支承辊装置)最大安装零件重量:155.1 t (牌坊)2、操作规程2.1开机前检查2.1.1.检查供电系统是否正常;操纵台上各种开关是否处于规定的断开位置;电机冷却风机的工作是否正常。

2.1.2.检查稀油循环润滑系统、油气润滑系统、轧辊冷却系统及液压系统的工作是否正常;流体压力、温度和流量,各油箱液位是否达到规定范围;工作介质是否符合设计要求。

冷轧机设备介绍沈伟 2007.2.1

提纲轧制基本概念核心控制对象和控制点厚度控制及测厚仪板形控制与板形仪对中控制冷轧机设备组成

轧制基本概念(一)轧制---轧辊与轧件相互作用时轧件被摩擦力拉入旋转的轧辊间受到压缩发生塑性变形的过程.道次---轧件从进入轧辊到离开轧辊承受一次压缩塑性变形称为

个轧制道次性变形称为一个轧制道次.变形区---轧制时金属在轧辊间产生塑性变形的区域.前滑---轧件的出口速度大于轧辊圆周速度的现象称为前滑.后滑---轧件的入口速度小于轧辊圆周速度的现象称为后滑.

轧制基本概念(二)热轧---再结晶温度以上的轧制过程.冷轧---再结晶温度以下的轧制过程. 再结晶温度以下的轧制过程铸轧---连续铸造连续轧制过程。

热轧优点1.显著降低能耗跟冷轧比较。

2.改善加工工艺性能。

热轧能把低塑性铸2 改善加工工艺性能

热轧能把低塑性铸态组织转变成较高塑性的变形组织。

破碎粗大晶粒,减少或消除铸造缺陷。

3.可采用大铸锭,大压下率轧制。

提高了生产率。

冷轧优点1.产品的组织与性能均匀,有良好的机械性能和再加工性能。

2.产品尺寸精度高,表面质量和板形好。

2 产品尺寸精度高

表面质量和板形好3.通过控制加工率或配合热处理,可获得各种状态的产品。

4.能生产比热轧、铸轧更薄的产品。

铸轧优点1.不需要铸锭锯切,铣面,加热等工序,缩短了生产工艺流程。

2.节省能耗(比热轧节能30-50)3.成品率高。

几何损失和工艺废品少。

4.设备简单,占地面积小,投资小。

轧机的刚度轧机的刚度---轧机抵抗轧制压力引起弹性变形的能力又称轧机模数.轧机刚度不是轧机固有的常数它是随轧件宽度和轧制速度影响轴承油膜厚度等变化而改变制速度影响轴承油膜厚度等变化而改变.自然刚度---轧机本身抵抗弹性变形能力的刚度.可调刚度---轧制过程中因轧制压力波动引起辊缝变化进行不同程度的补偿称为可调刚度. 轧机刚度的改善轧机的刚度越大消除纵向厚度偏差的能力越强. 法方法改善轧辊和机架材质改进其结构和尺寸.采用液压压下实现板厚自动控制.采用预应力轧制.

轧制硬化随着轧制进行轧件不断被压薄而且不断产生加工硬化此时轧件塑性变形所需施加外力需不断增加.达到定程度时轧件发生塑性变形不断增加达到一定程度时轧件发生塑性变形所需的单位压力超过轧辊发生弹性压扁所需的单位压力.结果只发生轧辊弹性压扁而轧件不发生塑性变形. 最小可轧厚度h3.58DfK-q/EaD

斯通公式h:最小可轧厚度

轧辊直径D:轧辊直径f:摩擦系数K:轧件变形抗力q:前后平均张力E:轧辊弹性模树a:经验系数 a1/2000---1/1000

带材的张力带材的张力是通过开卷,卷取机与轧辊入口,出口带材速度差建立起来的,因速度差使带材被拉紧,产生弹性拉伸变形,建立了张力。

张力达到稳定值后,速度差消除。

张力达到稳定值后

速度差消除前张力---卷取机与轧辊出口带材间的张力。

后张力---开卷机与轧辊入口带材间的张力

张力的作用1.使变形抗力减小,降低单位压力,减小电机负荷。

前张力使轧制力矩减小,后张力使轧制力矩增大。

2.控制带材厚度增大张力,使轧辊弹性压扁和轧机弹跳减小,轧件被进一步压薄。

3.控制板形张力影响轧辊的弹性弯曲,从而改变辊缝形状。

张力促使金属沿横向延伸均匀,获得良好板形。

4.防止带材跑偏,保证轧制稳定。

核心(一)厚度控制系统

影响厚度的主要因素轧制过程各种因素对板带材纵向厚度的影响,总的来说有两种情况:一是对轧机弹性特性曲线的影响;二是对轧件塑性特性曲线影响。

结果使两线之交点位置发生变化,产生纵向厚度偏差。

位置发生变化

产生纵向厚度偏差影响厚度的主要因素有:坯料尺寸与性能,轧制速度张力润滑等轧制工艺条件,以及轧机刚度等。

从P-H图可看出,无论什么轧制因素变化,要得到轧出厚度h相等的产品,必须使轧机的弹性曲线和轧件塑性曲线,始终交到从h所作的垂直线上。

这条垂直线相当于轧机刚度为无穷大时的弹性曲线,又称等厚轧制线。

板厚控制板厚控制有调整辊缝、张力、轧制速度等方法.在我公司冷轧机板厚控制设计规定

如果带在我公司冷轧机板厚控制设计规定:如果带材的厚度不大于150um时,将采用速度-张力优化来控制带材的厚度;如果带材的厚度大于100um时,将采用调整压下改变辊缝来控制带材的厚度。

板厚控制方法一一.调整压下改变辊缝---最主要的厚控方式. 整轧机弹性曲线的位置不改变曲线斜---调整轧机弹性曲线的位置不改变曲线斜率.---对轧辊偏心等周期性高频变化量无能为力.---对铝箔精轧零辊缝或负辊缝无效.

板厚控制方法二二.调整张力---主要用于薄板尤其是铝箔. 通过节前后张力

改变轧件塑性曲线---通过调节前后张力改变轧件塑性曲线的斜率.---调整范围较小一般不单独使用. 板厚控制方法三三.调整轧制速度---主要用于薄板尤其是铝箔.

调整范围较小

只适用于微调---调整范围较小只适用于微调.---改变轧制速度引起摩擦系数的变化而改变了轧制压力使轧件塑性曲线的斜率发生变化.---与调整张力原理类似.

板厚自动控制原理板厚控制系统方块图扰动比较元件给定量被控量调节元件

放大元件执行元件控制对象 - 测量元件。