超硬磨料砂轮磨削的概述

- 格式:doc

- 大小:63.50 KB

- 文档页数:4

超高速磨削及其砂轮技术发展1李长河1,蔡光起21 青岛理工大学机械工程学院,山东青岛(266033)2东北大学机械工程与自动化学院,辽宁沈阳(110004)E-mail:sy_lichanghe@摘要:高速超高速磨削加工是先进制造方法的重要组成部分,集粗精加工与一身,达到可与车、铣和刨削等切削加工方法相媲美的金属磨除率,而且能实现对难磨材料的高性能加工。

本文主要论述了高速超高速磨削工艺技术的特点;分析了超高速砂轮用电镀或涂层超硬磨料(CBN、金刚石)的特点以及修整方法,介绍了在高速及超高磨床上得到广泛应用的德国Hofmann公司生产的砂轮液体式自动平衡装置。

关键词:超高速磨削,砂轮,关键技术1. 超高速磨削的特点超高速磨削技术是现代新材料技术、制造技术、控制技术、测试技术和实验技术的高度集成,是优质与高效的完美结合,是磨削加工工艺的革命性变革。

德国著名磨削专家T.Tawakoli.博士将超高速磨削誉为“现代磨削技术的最高峰”。

日本先端技术研究学会把超高速加工列为五大现代制造技术之一。

在1996年国际生产工程学会(CIRP)年会上超高速磨削技术被正式确定为面向21世纪的中心研究方向之一,是当今在磨削领域最为引人注目的技术[1]。

高速加工(High-speed Machining)和超高速加工(Ultra-High Speed Machining)的概念是由德国切削物理学家Carl.J.Salomon博士于1931年首先提出,他发表了著名的Salomon曲线,创造性地预言了超越Talor切削方程式的非切削工作区域的存在,提出如能够大幅度提高切削速度,就可以越过切削过程产生的高温死谷而使刀具在超高速区进行高速切削,从而大幅度减少切削工时,成倍地提高机床生产率。

他的预言对后来的高速甚至超高速磨削的发展指明了方向,为高速超高速磨削技术研究开辟了广阔的空间,对于高速超高速磨削技术的实用化也起到了直接的推动作用。

超硬磨料砂轮及应用超硬磨料砂轮是一种由超硬材料制成的磨具,常用于加工硬度高、脆性大的材料,如金属、玻璃、陶瓷等。

超硬磨料砂轮具有高硬度、高热稳定性、高耐磨性和较低的磨損率等特点,因而在工业生产中广泛应用。

超硬磨料砂轮的材料主要有金刚石和立方氮化硼(CBN)两种。

金刚石是一种具有极高硬度和较高热导率的材料,适用于磨削硬度很高的材料,例如硬质合金、石英、玻璃等。

立方氮化硼则是一种类似金刚石的超硬材料,适用于磨削具有较高硬度和较高化学稳定性的材料,如高速钢、工具钢、合金钢等。

超硬磨料砂轮的制造过程主要包括粉末冶金、烧结和成型。

首先,需要将金刚石或CBN原料粉末与金属粉末相混合,并采用高温高压条件下进行烧结,使其形成块状或片状的超硬材料。

然后,根据需要的形状和尺寸,将超硬材料进行雷射切割、机械切割等加工,即可形成超硬磨料砂轮。

超硬磨料砂轮具有较高的磨削效率和加工精度,能够实现高速、高精度的磨削加工。

在金属切削加工中,常用超硬磨料砂轮进行工件的磨削、修整和抛光加工,能够提高工件的表面质量和精度,并使工件具有较高的耐磨性和耐腐蚀性。

在玻璃、陶瓷等非金属材料的加工中,超硬磨料砂轮也被广泛应用于平面磨削、球面磨削和切割加工等工艺中。

超硬磨料砂轮在切削加工、磨削加工、抛光加工等领域都有广泛的应用。

例如,在刀具制造行业中,超硬磨料砂轮可用于对刃具的磨削、修整和表面处理,提高刃具的硬度和寿命。

在航空航天行业中,超硬磨料砂轮被用于加工航空发动机的高温合金零件,能够满足零件对尺寸精度、表面质量、寿命等方面的要求。

在汽车制造行业中,超硬磨料砂轮可用于对汽车发动机的铸件、曲轴、减速器齿轮等部件进行磨削加工,提高零件的精度和耐磨性。

超硬磨料砂轮的应用还在不断拓展。

随着材料科学的发展和新材料的出现,人们对超硬磨料砂轮的性能和加工效果提出了更高的要求。

为了满足不同材料加工的要求,现在已经发展出了各种不同类型的超硬磨料砂轮,如带冷却剂的砂轮、电解磨削砂轮、CBN砂轮、金刚石砂轮等。

超硬磨料及其磨具的选择与应用磨削过程就是磨具中的磨粒对工件的切削过程。

选择磨具就是要充分利用磨粒的切削能力去克服工件材料的物理力学性能产生的抗力。

由于磨具的品种规格繁多,而每一种磨具都不是万能的切削工具,只有一定的适用范围。

因此对每一种磨削工作,都必须适当选择磨具的特性参数,才能达到良好的磨削效果。

磨具特性主要包括磨粒、粒度、硬度、结合剂、组织、形状和尺寸。

这里从磨具特性方面叙述选择磨具的一般原则。

一.超硬磨料及其磨具(一)超硬磨料磨具的加工特点超硬磨料系指金刚石和立方氮化硼均属立方晶系。

与刚玉和碳化硅相比,具有硬度高、强度好、颗粒形状好、良好的导热性和低的热膨胀系数等特点。

磨削能力强及良好的磨削性能。

是非常优异的磨削材料。

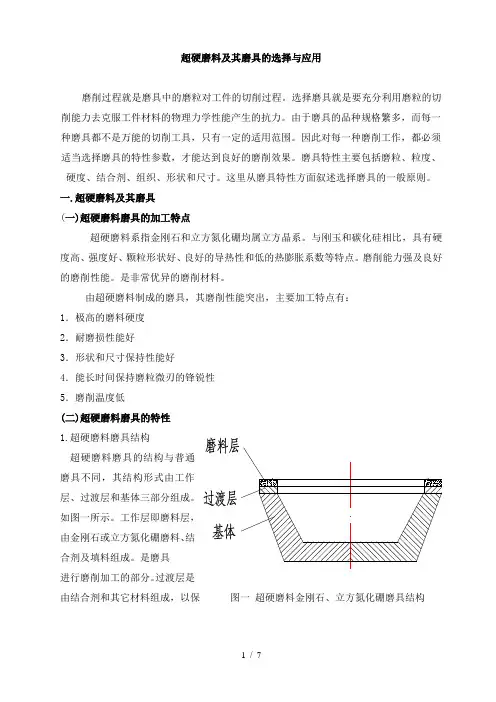

由超硬磨料制成的磨具,其磨削性能突出,主要加工特点有:1.极高的磨料硬度2.耐磨损性能好3.形状和尺寸保持性能好4.能长时间保持磨粒微刃的锋锐性5.磨削温度低(二)超硬磨料磨具的特性1.超硬磨料磨具结构超硬磨料磨具的结构与普通磨具不同,其结构形式由工作层、过渡层和基体三部分组成。

如图一所示。

工作层即磨料层,由金刚石或立方氮化硼磨料、结合剂及填料组成。

是磨具进行磨削加工的部分。

过渡层是由结合剂和其它材料组成,以保图一超硬磨料金刚石、立方氮化硼磨具结构证工作层的充分使用,不含超硬磨料,将工作层牢固把持在基体上。

近年来,有些厂家取消了过渡层,直接将过渡层把持在基体上。

基体是磨具的基本形体,起支承工作层的作用。

2.超硬磨料磨具的特性及标志⑴磨料超硬磨料的品种有天然金刚、人造金刚石及立方氮化硼(CBN)。

人造金刚石又有多种牌号。

人造金刚石、立方氮化硼的品种、代号及适用范围列于表一表一人造金刚石和立方氮化硼品种、代号及适用范围(摘自GB/T6405-1994)⑵粒度粒度系标志超硬磨料金刚石、立方氮化硼颗粒尺寸的大小。

粒度的标记按国家标准的规定,超硬磨料的各粒度颗粒尺寸范围及粒度组成按表二规定。

磨削加工中的超硬磨削技术随着工业的不断发展,各种材料的使用愈加广泛,但是这些材料的硬度也越来越高,传统的磨削工艺难以满足现代工业对材料加工的需求。

因此,超硬磨削技术应运而生。

本篇文章就超硬磨削技术进行深度分析,探讨它在磨削加工中的应用与发展。

第一节:超硬磨削技术的概述超硬磨削技术是一种采用高速旋转的砂轮对高硬度材料进行加工的先进技术。

它能够高效地加工各种硬度材料,如高速钢、硬质合金、非金属材料等。

与传统的磨削工艺相比,超硬磨削工艺能够达到更高的加工精度及表面质量,同时还能降低对材料的损伤和变形。

超硬磨削技术的主要设备是CNC磨床,它能够高速旋转砂轮,并在磨削过程中自动调整刀具的位置和角度。

这样一来,超硬材料的加工就变得更为精准和高效。

除此之外,超硬磨削技术还应用了液压系统、自动化系统等多种先进技术,进一步提高了加工质量和效率。

第二节:超硬磨削技术的种类超硬磨削技术包括金刚石砂轮磨削、碳化硅砂轮磨削、立方氮化硼砂轮磨削等几种类型。

在这些磨削方式中,金刚石砂轮磨削是最常见的磨削方式之一,它具有高硬度、高耐磨性和高热稳定性等优点,可以用于加工各类热敏性材料和脆性材料。

碳化硅砂轮磨削和立方氮化硼砂轮磨削则适用于加工各种金属材料。

碳化硅砂轮磨削具有高硬度、高耐磨性、高温稳定性等特点,可以用于加工大型、高硬度的锻造铸件等;立方氮化硼砂轮磨削则由于其高硬度、高温稳定性和低摩擦系数等优点,成为加工难度较大的高精度测量仪器的理想工具。

第三节:超硬磨削技术的应用超硬磨削技术主要应用于机械制造、航空航天、汽车制造、工业钻探以及医疗器械等领域。

其中,在机械制造领域中,超硬磨削技术已经成为高精度加工的首选,并广泛应用于模具制造、齿轮加工、精密陶瓷等高端领域。

在航空航天领域中,超硬磨削技术则被广泛应用于加工高温合金等难加工材料,大大提高了零件加工的精度和质量。

第四节:超硬磨削技术的优势和未来发展方向超硬磨削技术具有高效、精确、高品质、低损伤等优点,在工业制造中是一项首屈一指的高端技术。

砂轮磨削高硬度材料的方法及特点砂轮磨削高硬度材料的方法及特点磨削是在磨床上用砂轮作为切削刀具对工件进行切削加工的方法。

该方法的特点是:(1)由于砂轮磨粒本身具有很高的硬度和耐热性,因此磨削能加工硬度很高的材料,如淬硬的钢、硬质合金等。

(2)砂轮和磨床特性决定了磨削工艺系统能作均匀的微量切削,一般ap=0.001~0.005mm;磨削速度很高,一般可达v=30~50m/s;磨床刚度好;采用液压传动,因此磨削能经济地获得高的加工精度(IT6~IT5)和小的表面粗糙度(Ra=0.8~0.2μm)。

磨削是零件精加工的主要方法之一。

(3)由于剧烈的磨擦,而使磨削区温度很高。

这会造成工件产生应力和变形,甚至造成工件表面烧伤。

因此磨削时必须注入大量冷却液,以降低磨削温度。

冷却液还可起排屑和润滑作用。

(4)磨削时的径向力很大。

这会造成机床—砂轮—工件系统的弹性退让,使实际切深小于名义切深。

因此磨削将要完成时,应用刀进行光磨,以消除误差。

(5)磨粒磨钝后,磨削力也随之增大、致使磨粒破碎或脱落,重新露出锋利的刃口,此特性称为“自锐性”。

自锐性使磨削在一定时间内能正常进行,但超过一定工作时间后,应进行人工修整,以免磨削力增大引起振动、噪声及损伤工件表面质量。

砂轮砂轮是磨削的切削工具,它由许多细小而坚硬的磨粒和结合剂粘而成的多孔物体。

磨粒直接担负着切削工作,必须锋利并具有高的硬度,耐热性和一定的韧性。

常用的磨料有氧化铝(又称刚玉)和碳化硅两种。

氧化铝类磨料硬度高、韧性好,适合磨削钢料。

碳化硅类磨料硬度更高、更锋利、导热性好,但较脆,适合磨削铸铁和硬质合金。

同样磨料的砂轮,由于其粗细不同,工件加工后的表面粗糙度和加工效率就不相同,磨粒粗大的用于粗磨,磨粒细小的适合精磨、磨料愈粗,粒度号愈小。

结合剂起粘结磨料的作用。

常用的是陶瓷结合剂,其次是树脂结合剂。

结合剂选料不同,影响砂轮的耐蚀性、强度、耐热性和韧性等。

磨粒粘结愈牢,就愈不容易从砂轮上掉下来,就称砂轮的硬度,即砂轮的硬度是指砂轮表面的磨粒在外力作用下脱落的难易程度。

.. ELID超精密磨削技术综述蔡智杰天津大学机械工程学院机械工程系2014级硕士生摘要:金属基超硬磨料砂轮在线电解修整(Electrolytic In-process Dressing, 简称ELID)磨削技术作为一种结合传统磨削、研磨、抛光为一体的复合镜面加工技术,开辟了超精密加工的新途径,具有广发的应用价值。

本文将从工作原理、磨削机理、工艺特点、影响因素及磨削机床的分类等方面系统地介绍ELID超精密磨削技术,并通过分析国外研究应用状况,阐述该技术在精密加工制造行业的应用发展前景。

关键词:在线电解修整(ELID) 超精密镜面加工金属基超硬磨料砂轮硬脆材料磨削机理0 引言随着制造行业的飞速发展,硬质合金、工程瓷、光学玻璃、玻璃瓷、淬火钢及半单晶硅等硬脆难加工材料得到广泛应用,寻求低成本、高效率的超精密加工技术的研究工作正在广泛开展。

超精密镜面磨削技术是一种借助高性能的机床、良好的工具(砂轮)、完善的辅助技术和稳定的环境条件,控制加工精度在0.1μm级以下、表面粗糙度Ra<0.04μm甚至Ra<0.01μm的磨削方法[1]。

然而,由于传统磨削工艺效率低、磨削力大、磨削温度高,且砂轮极易钝化、堵塞而丧失切削性能,从而造成加工面脆性破坏,加工质量恶化,难以满足高精度、高效率的加工要求。

随着砂轮精密修整技术的发展及超微细粒度砂轮的使用,将磨削加工的材料去除工作引入到一个新的领域。

ELID磨削技术是应用电化学反应的非传统材料去除技术来解决金属基超硬磨料砂轮的修整问题的超精密镜面加工技术,以其效率高、精度高、表面质量好、加工装置简单及适应性广等特点,已较广泛用于电子、机械、光学、仪表、汽车等领域。

1 ELID磨削的基本原理ELID(Electrolytic In-process Dressing)磨削是在磨削过程中,利用非线性电解修整作用使金属结合剂超硬磨料砂轮表层氧化层的连续修整用与钝化膜抑制电解的作用达到动态平衡。

cbn砂轮磨削原理CBN grinding wheel grinding principle refers to the use of cubic boron nitride (CBN) abrasive to grind materials. CBN is the second hardest material after diamond, making it an ideal material for grinding wheels.CBN砂轮磨削原理是指利用立方氮化硼(CBN)磨料对材料进行研磨。

CBN是继金刚石之后第二硬的材料,使其成为砂轮的理想材料。

The main advantage of CBN grinding wheel grinding principle is its ability to grind very hard materials such as hardened steels, superalloys, and cast iron. The hardness and thermal stability of CBN make it suitable for high-speed grinding and finishing of hardened ferrous and superalloy materials.CBN砂轮磨削原理的主要优势是它能够研磨硬化钢、高温合金和铸铁等极硬材料。

CBN的硬度和热稳定性使其适用于高速研磨和加工硬化铁素体和高温合金材料。

From a technical perspective, the use of CBN grinding wheel grinding principle allows for improved efficiency and precision in the grinding process. The high thermal conductivity of CBN helps to reduce theheat generated during grinding, resulting in less thermal damage to the workpiece.从技术角度来看,使用CBN砂轮磨削原理可以提高研磨过程的效率和精度。

金属结合剂的砂轮是以金刚石或立方氮化硼(CBN)为原料,用金属如青铜、铸铁、镍或镍合金等作为结合剂制成的超硬磨料砂轮。

这种砂轮因其优良的磨削性能,已被广泛用于磨削领域的各个方面,尤其是磨削硬质合金、玻璃、陶瓷、宝石等高硬脆材料。

金属结合剂砂轮具有以下特点:

结合强度高:由于金属结合剂的强度和韧性,使得砂轮的磨粒在磨削过程中不易脱落,从而保证了磨削的稳定性和效率。

成形性能好:金属结合剂可以使磨粒在砂轮上均匀分布,形成规则的磨削面,提高磨削质量。

耐高温、导热性和耐磨性好:金属结合剂可以承受较高的温度和压力,不易磨损,从而延长了砂轮的使用寿命。

使用寿命长:由于金属结合剂的优异性能,使得砂轮在磨削过程中不易磨损,因此其使用寿命较长。

金属结合剂砂轮可以通过不同的制造工艺进行制造,包括烧结法和电镀法。

其中,烧结法是将磨料和金属结合剂混合后,在高温下进行烧结,形成具有一定形状和结构的砂轮。

而电镀法则是通过电镀的方式将金属结合剂沉积在磨料表面,形成砂轮的结构。

然而,金属结合剂砂轮也存在一些缺点,如砂轮在烧结过程中不可避免地存在着收缩及变形,所以在使用前必须对砂轮进行整形,但砂轮修整比较困难。

此外,金属结合剂砂轮的成本较高,因为其制造过程需要使用贵重的金属结合剂。

总的来说,金属结合剂砂轮是一种高效、稳定、耐用的磨削工具,特别适用于磨削高硬脆材料。

然而,其制造成本较高,且修整困难,因此在使用时需要注意这些问题。

超硬砂轮简述超精密磨削加工特点及应用领域摘要:超精密磨削是指加工精度达到0.1mm以下、表面粗糙度低于Ra0.025mm的砂轮磨削方法。

超精密磨削是一种超微量切除加工,是一个复杂的系统工程。

一般超硬磨料砂轮是超精密磨削的主要工具。

典型代表是CB砂轮立方氮化硼砂轮和金刚石砂轮。

高精密加工汽车发动机曲轴止推面专用陶瓷CBN砂轮超精密磨削机理:(1)磨粒可以看作具有弹性支承的和大负前角切削刃的弹性体,弹性支承为结合剂,磨粒虽有相当硬度,本身受力变形极小,实际上仍属于弹性体。

(2)磨粒切削刃的切入深度由零开始逐渐增加,到达最大值后又逐渐减小到零。

(3)整个磨粒与工件的接触过程依次为弹性区、塑性区、切削区、塑性区和弹性区。

(4)超精密磨削中,微切削作用、塑性流动、弹性破坏作用和滑擦作用依切削条件的变化而顺序出现。

当刀刃锋利,且有一定磨削深度时,微切削作用较强;如果刀刃不够锋利,或磨削深度太浅,则会产生塑性流动、弹性破坏和滑擦。

超精密磨削的特点:(1)超精密磨削是一个系统工程。

(2)超精密磨削是一种超微量切除加工。

(3)超硬磨料砂轮是超精密磨削的主要工具。

超硬磨料砂轮磨削用量选择:l 立方氮化硼磨料的砂轮的热稳定性较好,因此CBN砂轮磨削速度比金刚石砂轮高得多,可选45~60m/s;l 磨削深度一般为0.001~0.01mm,可根据磨削方式、磨粒粒度、结合剂和冷却状况等具体情况选择。

超精密磨削的应用:(1)磨削钢铁及其合金等金属材料特别是经过淬火等处理的淬硬钢。

(2)可用于磨削非金属的硬脆材料?例如陶瓷、玻璃、石英、半导体材料、石材等。

(3)目前主要有外圆磨床、平面磨床、内圆磨床、坐标磨床等超精密磨床,用于超精磨削外圆、平面、孔和孔系。

风砂轮的超硬材料磨削与加工近年来,随着科技的快速发展,超硬材料在工业领域中的应用越来越广泛。

超硬材料的磨削与加工是一项重要的任务,而其中的风砂轮是一种常用的工具。

本文将详细介绍风砂轮在超硬材料磨削与加工中的应用,包括风砂轮的特点、应用领域、磨削原理和加工方法等。

1. 风砂轮的特点风砂轮是一种利用气体驱动的磨料工具,其特点主要包括以下几点:(1) 高速旋转:风砂轮通过外部气流产生的旋转力来驱动磨料进行高速旋转,从而实现超硬材料的磨削与加工。

(2) 大功率输出:风砂轮能够提供较大的功率输出,使得其具备良好的磨削效率和加工能力。

(3) 精度高:由于其高速旋转和精细调节装置的应用,风砂轮能够实现较高的磨削精度和加工精度。

(4) 操作简便:相比传统的磨削工具,风砂轮具有操作简便、灵活性高等优点。

2. 风砂轮在超硬材料磨削与加工中的应用领域风砂轮在超硬材料磨削与加工中具有广泛的应用领域,主要包括以下几个方面:(1) 切割与修整:风砂轮通过其高速旋转和较大的功率输出,能够切割和修整超硬材料,使其形状和尺寸符合要求。

(2) 表面磨削:风砂轮可用于超硬材料表面的平整、光洁处理,提高产品的质量和外观。

(3) 孔加工:利用风砂轮的高速旋转和精细调节装置,可以进行超硬材料的孔加工,实现复杂结构的制作。

(4) 轮廓磨削:风砂轮可进行超硬材料的轮廓磨削,实现精密零部件的制作和加工。

(5) 表面修复:超硬材料在使用过程中可能会出现磨损和损坏,风砂轮可用于对其表面进行修复和改善。

3. 风砂轮的磨削原理风砂轮的磨削原理主要包括磨料的切向力、磨料的径向力和磨削热的影响等因素:(1) 磨料的切向力:风砂轮在高速旋转中,磨料因离心力而向外飞出,产生切向力,实现对超硬材料的切削。

(2) 磨料的径向力:风砂轮在磨削过程中,磨料与超硬材料之间产生摩擦力,使磨料产生径向力,实现对超硬材料的磨削。

(3) 磨削热的影响:由于高速旋转和磨料与超硬材料之间的摩擦作用,会产生大量的热量,导致超硬材料变形、烧结等现象。

超硬磨料砂轮修整的激光修整技术(广东工业大学机电工程学院广州510006)摘要:超硬磨料砂轮是未来砂轮发展的趋势,同时也带来了超硬磨料砂轮的修整难题。

本文介绍了超硬磨料砂轮修整的现状和特点,指出超硬磨料砂轮修整的关键和亟待解决的问题。

激光修整砂轮是激光技术在工业应用领域的一次重要尝试,它具有工效高、无损耗、易实现自动化等优点,因而是一种极有前景的超硬磨料砂轮的修整方法。

本文对激光修整新技术的基本原理与特点、研究现状及发展、采用激光修整砂轮具有的优点和不足,以及激光修整技术效果的影响因素,进行了阐述,对今后的超硬磨料砂轮激光修整的发展方向作了展望。

关键词:超硬磨料砂轮修整激光修整技术整形法修锐法0 前言超硬磨料引入磨削工业使零件的加工效率和加工质量明显改善的同时, 还延长了砂轮寿命, 提高了加工零件的尺寸稳定性。

采用金刚石和CBN磨料的高效深切磨削、超高速磨削和快速点磨不仅实现了高效率和高表面完整性加工,而且还能得到精确的尺寸,特别是对硬、脆材料实现延性域无损伤加工。

在难加工材料的精密磨削和高速磨削中,树脂结合剂和金属结合剂超硬磨料砂轮的大量应用使砂轮的修整问题变得日益尖锐。

就砂轮的修锐而言,磨料研磨法、普通砂轮磨削法和磨削软钢法等传统方法存在修锐效率低、修锐成本高、修锐次数频繁和操作环境恶劣等明显缺点,为了充分发挥超硬磨料砂轮的性能,研究开发高效和高精度超硬磨料砂轮的修整技术意义非常重大。

主要进展表现在,一方面对传统的修锐方法进行改进,开发了杯形砂轮磨削法、游离磨料喷射法和弹性超声修锐法等;另一方面,将电化学加工和电火花加工等特种加工方法引入砂轮修锐,开发出了电火花修锐、双电极接触放电修锐和在线电解修锐等技术[1]。

这些技术在实际中得到应用,但同时也存在缺点。

如采用磨削法修锐时修锐工具消耗很快, 会引起超硬磨粒的机械损伤;电加工修锐要受到砂轮导电性能的限制,且对磨削液有特殊要求等。

1 超硬磨料砂轮的修整概述超硬磨料磨具的结合剂类型对它的修整和磨削性能有较大的影响,目前主要划分为树脂、陶瓷和金属结合剂等几大类型。

超硬磨料砂轮磨削的概述(金刚石CBN)

发布日期:[2009-5-25] 共阅[40]次

超硬磨料砂轮磨削主要是指用金刚石砂轮和立方氮化硼砂轮加工硬质合金、陶瓷、玻璃、半导体材料及石材等高硬度、高脆性材料。

其突出特点为:

①磨削能力强,耐磨性好,耐用度高,易于控制加工尺寸及实现加工自动化。

②磨削力小,磨削温度低,加工表面质量好,无烧伤、裂纹和组织变化。

金刚石砂轮磨削硬质合金时,其磨削力只有绿色碳化硅砂轮的1/4~1/5。

③磨削效率高。

在加工硬质合金及非金属硬脆材料时,金刚石砂轮的金属切除率优于立方氮化硼砂轮;但在加工耐热钢、钛合余、模具钢等时,立方氮化硼砂轮远高于金刚石砂轮。

④加工成本低。

金刚石砂轮和立方氮化硼砂轮比较昂贵,但由于其寿命长,加工效率高,所以综合成本低。

1.超硬磨料砂轮磨削工艺

⑴磨削用量磨削用量。

⑵磨削液磨削液对超硬磨料砂轮的寿命和磨削表面加工质量影响很大,如树脂结合剂超硬磨料砂轮湿磨可比干磨提高砂轮寿命40%左右,因此一般多采用湿磨。

由于超硬磨料砂轮组织紧密、气孔少、磨削过程中易被堵塞,故要求磨削液有良好的润滑性、冷却性、清洗性和渗透性。

金刚石砂轮磨削时常用以轻质矿物油为主体的油性液和水溶性液(乳化液、无机盐水溶液)为磨削液,视具体情况而定。

树脂结合剂砂轮不宜使用苏打水。

立方氮化硼砂轮磨削时一般采用油性液为磨削液,而不用水溶性液,因为在高温条件下立方氮化硼磨粒和水会发生水解作用,加剧砂轮磨损。

2.超硬磨料砂轮修整

修整是整形和修锐的总称。

整形是使砂轮具有—定精度要求的几何形状;修锐是去除磨粒间的结合剂,使磨粒突出结合剂一定高度,形成良好的切削刃和足够的容屑空间。

超硬磨料砂轮的整形和修锐则是分为前后两步进行。

超硬磨料砂轮修整的方法归纳为以下几类:①车削法;②磨削法;③滚压挤轧法;④喷射法;⑤电加工法;⑥超声波振动修整法。

金刚石、立方氮化硼(CBN)砂轮的主要特点是硬度高、导热率高、锋利度高由此带来高的磨削率。

适用于现代工业机械加工中的高效、强力磨削。

运用高科技手段使陶瓷结合剂不但保持了其原有的硬和脆的性能,还有烧结温度低、强度韧性高、把持磨料性能好,并具有耐热、耐油、耐水、耐酸碱、自锐性好、可修整、修整间隔长,有均匀的气孔率,便于冷却、排屑等。

在磨削过程中不堵塞、不烧伤工件,与铁族元素不起化学变化,显惰性,降低工件在磨削加工中的疲劳度,增加工件的使用寿命,从而提高加工工件的质量、粗糙度、效率以及加工工件自动化程度,达到降低综合成本的目的。

砂轮输写特征及标注

砂轮打印标志

磨具的选择

磨具的形状和外型的选择,应根据用户所使用的机床和加工的工件对磨具的要求来决定,设计时请参照标准形状和尺寸表,尽可能选择标准形状和尺寸。

注意:在选择新磨具时,我们还需要用户提供下列技术资料,以便我们能及时掌握您的使用要求

工件材质、牌号及硬度工件表面粗糙度机床型号砂轮线速磨削深度(微米/单行程)磨削余量(mm)冷却方式(干磨/湿磨)

磨削的对象及材料

1.陶瓷结合剂CBN砂轮:主要的磨削对象是硬而韧的材质如:合金钢、高速钢、模具钢、淬火钢、铸铁、冷硬铸铁、镍铬冷硬铸铁、共晶合金铸铁、钛合金、铁族金属材料。

2.陶瓷结合剂金刚石砂轮:主要的磨削对象是硬而脆的材料如:硬质合金、光学玻璃、半导体材料、磁性材料、玛瑙、水晶、宝石等。

3.陶瓷结合剂CBN金刚石混合磨料砂轮:铸铁、铸钢、铷铁硼等。