第七章_磨削与砂轮

- 格式:ppt

- 大小:1.39 MB

- 文档页数:58

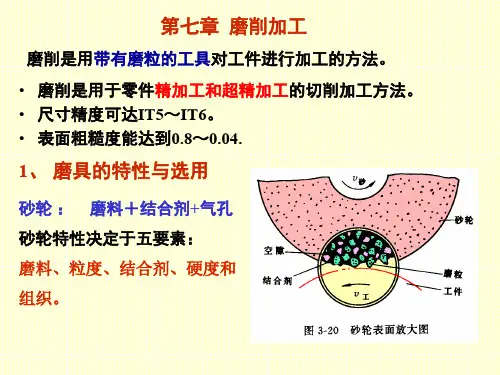

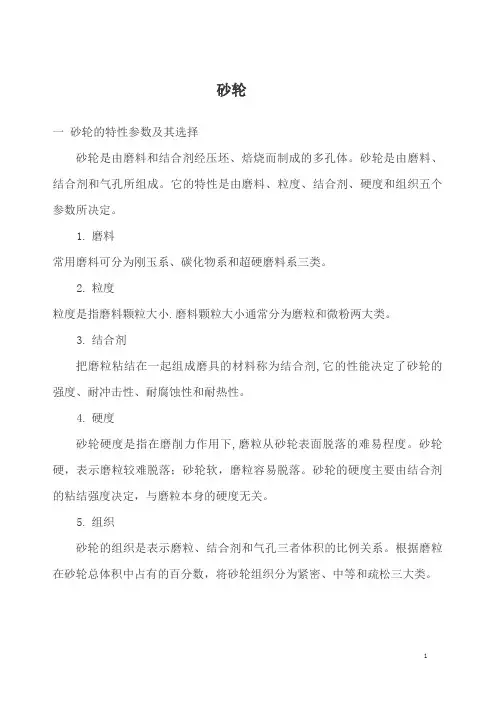

砂轮一砂轮的特性参数及其选择砂轮是由磨料和结合剂经压坯、焙烧而制成的多孔体。

砂轮是由磨料、结合剂和气孔所组成。

它的特性是由磨料、粒度、结合剂、硬度和组织五个参数所决定。

1.磨料常用磨料可分为刚玉系、碳化物系和超硬磨料系三类。

2.粒度粒度是指磨料颗粒大小.磨料颗粒大小通常分为磨粒和微粉两大类。

3.结合剂把磨粒粘结在一起组成磨具的材料称为结合剂,它的性能决定了砂轮的强度、耐冲击性、耐腐蚀性和耐热性。

4.硬度砂轮硬度是指在磨削力作用下,磨粒从砂轮表面脱落的难易程度。

砂轮硬,表示磨粒较难脱落;砂轮软,磨粒容易脱落。

砂轮的硬度主要由结合剂的粘结强度决定,与磨粒本身的硬度无关。

5.组织砂轮的组织是表示磨粒、结合剂和气孔三者体积的比例关系。

根据磨粒在砂轮总体积中占有的百分数,将砂轮组织分为紧密、中等和疏松三大类。

砂轮特性,代号和适用范围二.砂轮外形及尺寸砂轮的形状根据被磨削表面的几何形状和尺寸选择,砂轮的外形及尺寸选择由磨床的规格决定。

在生产中通常将砂轮的形状尺寸和特性标注在砂轮端面上,其顺序依次为:形状、尺寸、磨料、粒度号、硬度、组织号、结合剂、线速度。

其中尺寸一般是指外径*厚度*内径。

三人造金刚石砂轮与立方氮化硼砂轮砂轮的修整一.砂轮磨损与失去磨削性能的形式1,磨粒的磨耗磨损在磨削过程中,在高温高压的作用下,磨粒发生塑性流动和化学反应。

然后,在强烈的机械摩擦作用下,被磨平变钝。

2,磨粒的破碎磨损磨粒在磨削过程中,瞬间升至高温,又在切削液的作用下骤冷。

这样经受多次反复速热骤冷,使磨粒表面形成很大热应力,从而使磨粒因热疲劳沿某个面破碎。

3,磨粒的脱粒磨损在磨削过程中,随着磨削温度的升高,结合剂强度相应下降。

当磨削力超过结合剂强度时,沿结合剂某断面破碎,使整个磨粒从砂轮上脱落不均匀,使砂轮轮廓失真。

4,砂轮表面的堵塞在磨削过程中,在高温高压的作用下使被磨削的材料粘附在磨粒上。

磨下的磨屑也会嵌入砂轮空隙中,砂轮表面的空隙被堵塞后,砂轮钝化而失去磨削能力。

磨削内孔与砂轮直径比例磨削内孔与砂轮直径的比例,在我们日常生活、工作中或许并不常涉及,但在机械制造、修补和维护等领域却是非常重要的一项技术。

正确的比例选择不仅可以提高加工的效率和精度,还能延长砂轮的使用寿命,节约生产成本。

以下将详细介绍磨削内孔与砂轮直径比例的几个关键点。

首先,要明确的是,磨削内孔与砂轮直径的比例取决于内孔的直径大小。

较小的内孔通常需要较小直径的砂轮来进行加工,而较大的内孔则对应着更大直径的砂轮。

这是因为砂轮的直径要能够覆盖整个内孔的表面,以保证加工的一致性和均匀性。

其次,在选择砂轮直径时,还要考虑到所需加工的材料和加工方式。

不同的材料具有不同的硬度和加工性能,因此在选择砂轮时要根据材料的特性来确定其直径。

同时,不同的加工方式(如粗磨、精磨、抛光等)也会影响砂轮直径的选择。

一般来说,粗磨时可以选择较大直径的砂轮,而精磨和抛光则需要较小直径的砂轮。

此外,需要考虑的一个因素是砂轮与内孔之间的间隙。

砂轮在磨削过程中会产生一定的热量和磨屑,通过间隙可以保证这些热量和磨屑的排除,防止砂轮过热或堵塞。

因此,在选择比例时要留出适当的间隙,一般来说,内孔直径的70%至80%作为砂轮直径的最佳选择范围。

最后,还需要注意的是砂轮与内孔的接触面积。

较大直径的砂轮可以提供较大的接触面积,增加加工效率和稳定性,但同时也会增加加工的难度和成本。

因此,在实际选择比例时需要综合考虑材料、工艺以及成本等因素。

综上所述,磨削内孔与砂轮直径比例的选择是一个综合考虑多种因素的过程。

合理选择比例不仅可以提高加工效率和精度,还能延长砂轮的使用寿命,减少生产成本。

在实际操作中,应根据内孔的大小、材料的特性、加工方式以及砂轮与内孔之间的间隙和接触面积等因素来确定最佳的砂轮直径。

通过合理的比例选择,我们可以更好地应用磨削技术,提高工作效率和质量,为机械制造和维护领域的发展做出贡献。

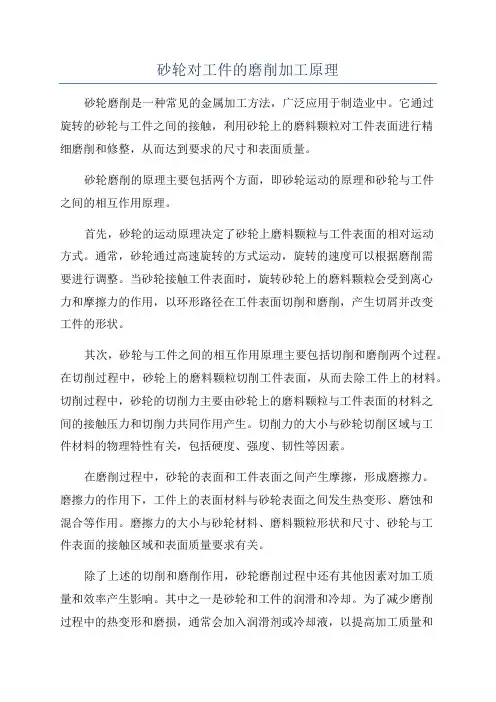

砂轮对工件的磨削加工原理砂轮磨削是一种常见的金属加工方法,广泛应用于制造业中。

它通过旋转的砂轮与工件之间的接触,利用砂轮上的磨料颗粒对工件表面进行精细磨削和修整,从而达到要求的尺寸和表面质量。

砂轮磨削的原理主要包括两个方面,即砂轮运动的原理和砂轮与工件之间的相互作用原理。

首先,砂轮的运动原理决定了砂轮上磨料颗粒与工件表面的相对运动方式。

通常,砂轮通过高速旋转的方式运动,旋转的速度可以根据磨削需要进行调整。

当砂轮接触工件表面时,旋转砂轮上的磨料颗粒会受到离心力和摩擦力的作用,以环形路径在工件表面切削和磨削,产生切屑并改变工件的形状。

其次,砂轮与工件之间的相互作用原理主要包括切削和磨削两个过程。

在切削过程中,砂轮上的磨料颗粒切削工件表面,从而去除工件上的材料。

切削过程中,砂轮的切削力主要由砂轮上的磨料颗粒与工件表面的材料之间的接触压力和切削力共同作用产生。

切削力的大小与砂轮切削区域与工件材料的物理特性有关,包括硬度、强度、韧性等因素。

在磨削过程中,砂轮的表面和工件表面之间产生摩擦,形成磨擦力。

磨擦力的作用下,工件上的表面材料与砂轮表面之间发生热变形、磨蚀和混合等作用。

磨擦力的大小与砂轮材料、磨料颗粒形状和尺寸、砂轮与工件表面的接触区域和表面质量要求有关。

除了上述的切削和磨削作用,砂轮磨削过程中还有其他因素对加工质量和效率产生影响。

其中之一是砂轮和工件的润滑和冷却。

为了减少磨削过程中的热变形和磨损,通常会加入润滑剂或冷却液,以提高加工质量和延长砂轮的使用寿命。

另一方面,砂轮磨削还受到机床结构、切削参数(如切削速度、进给量和切削深度)等因素的影响。

总之,砂轮磨削的原理是通过砂轮运动和砂轮与工件之间的相互作用,将切削和磨削的作用力传递给工件表面,从而对其进行精细磨削和修整。

加工过程中,需要对切削力、磨擦力、润滑和冷却等参数进行合理控制,以达到所需表面质量和尺寸精度的要求。

砂轮磨削技术的进一步发展将有助于提高加工效率和产品质量,满足日益增长的市场需求。

一、磨削:用磨料磨具(砂轮、砂带、油石、研磨剂等)在磨床上进行切削加工的方法。

二、工艺范围1、磨削内外圆柱面、圆锥面、平面、螺纹、齿轮(渐开线齿面)花键,导轨等成形表面。

2、适宜磨削淬硬零件的精加工或超精密加工。

(1)加工精度IT6~IT5(2)表面粗糙度①普通磨削Ra1.25~0.16μm②精密磨削Ra.0.16~0.04μm③超精密磨削Ra.0.04~0.01μm三、磨削过程切削刻划滑擦(抛光)(1)磨粒每个棱角相当-γ0的车刀。

(2)Σ磨粒→砂轮,砂轮→多齿的铣刀(3)火花、磨削温度800℃(4)防止工件表面烧伤,出现退火等缺陷。

(1)棱角变钝(2)刻划出沟纹,挤向两旁隆起(1)棱角变钝、变矮(2)磨粒、磨屑起摩擦、抛光作用。

(3)磨粒失去棱角,→修整→变钝1、主运动:砂轮旋转运动n t (r/min )601000n d V t c 砂==25~35m/s粗磨:V c =25~30m/s 精磨:V c =30~40m/s 2、进给运动(1)圆周进给运动:进给速度V W 为工件的切线速度(mm/min )(P157第5行)粗磨:V W =10~30m/min 精磨:V W =20~50m/min 工件转速:n w =wwd V 1000(2)轴向进给运动f a :工件每转一转,工件相对砂轮的轴向移动量(mm/r 工件)粗磨f a =(0.3~0.7)B 砂轮(mm/r )(参与切削的砂轮宽度)精磨f a =(0.3~0.4)B 砂轮(mm/r )(3)径向进给运动(间断)轴向进给运动终点(右端点、左端点)砂轮径向切入工件的深度(a p )粗磨f r =(0.015~0.05)(mm/双行程)精磨f r =(0.005~0.01)(mm/双行程)f r :工作台每一次纵向往复行程后,砂轮横向移动的距离(mm/双行程)d 工件:f r 停止后,光磨?往复多次(无火花)尺寸合格8.2.1磨削方法(P151)一、外圆磨削1、纵磨法:(1)主运动:砂轮旋转n t r/min(2)进给运动?f ?n aw ①纵向进给(右行):砂轮表面抛光刻划、滑擦磨粒、刻划 切削磨粒BC AB ※砂轮磨钝:△r A >△r C ;工件直径:d 左>d 右※纵磨法:工件在左、右端点均应有适当超程量,使砂轮表面磨损均匀,工件左、右端直径相等。

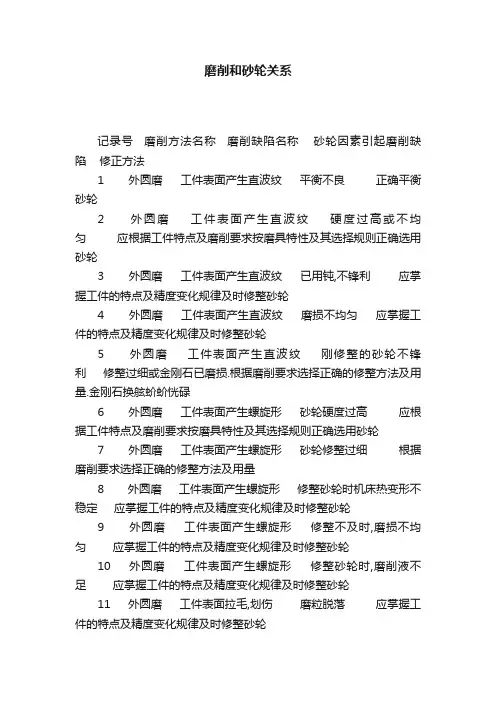

磨削和砂轮关系记录号磨削方法名称磨削缺陷名称砂轮因素引起磨削缺陷修正方法1 外圆磨工件表面产生直波纹平衡不良正确平衡砂轮2 外圆磨工件表面产生直波纹硬度过高或不均匀应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮3 外圆磨工件表面产生直波纹已用钝,不锋利应掌握工件的特点及精度变化规律及时修整砂轮4 外圆磨工件表面产生直波纹磨损不均匀应掌握工件的特点及精度变化规律及时修整砂轮5 外圆磨工件表面产生直波纹刚修整的砂轮不锋利修整过细或金刚石已磨损.根据磨削要求选择正确的修整方法及用量.金刚石换舷蚧蚧恍碌6 外圆磨工件表面产生螺旋形砂轮硬度过高应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮7 外圆磨工件表面产生螺旋形砂轮修整过细根据磨削要求选择正确的修整方法及用量8 外圆磨工件表面产生螺旋形修整砂轮时机床热变形不稳定应掌握工件的特点及精度变化规律及时修整砂轮9 外圆磨工件表面产生螺旋形修整不及时,磨损不均匀应掌握工件的特点及精度变化规律及时修整砂轮10 外圆磨工件表面产生螺旋形修整砂轮时,磨削液不足应掌握工件的特点及精度变化规律及时修整砂轮11 外圆磨工件表面拉毛,划伤磨粒脱落应掌握工件的特点及精度变化规律及时修整砂轮12 外圆磨工件表面拉毛,划伤磨粒脱落应掌握工件的特点及精度变化规律及时修整砂轮13 外圆磨工件表面拉毛,划伤磨料选择不当应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮14 外圆磨工件表面拉毛,划伤砂轮粒度选择不当应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮15 外圆磨工件表面拉毛,划伤修整砂轮后表面留有或嵌入空的磨粒用粗粒度砂轮磨削较软金属及有色金属,应先磨一下试件,使突出的磨粒脱落后再磨削16 外圆磨工件表面烧伤硬度太硬或粒度过细应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮17 外圆磨工件表面烧伤磨料选用不当应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮18 外圆磨工件表面烧伤结合剂选择不当应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮19 外圆磨工件表面烧伤修整过细根据磨削要求选择正确的修整方法及用量20 外圆磨工件表面烧伤砂轮用钝未及时修整应掌握工件的特点及精度变化规律及时修整砂轮21 外圆磨工件呈锥度磨损不均匀或不锋利应掌握工件的特点及精度变化规律及时修整砂轮22 外圆磨工件呈锥度修整不良根据磨削要求选择正确的修整方法及用量23 外圆磨工件呈鼓形或鞍形成形精度差应掌握工件的特点及精度变化规律及时修整砂轮24 外圆磨工件呈鼓形或鞍形砂轮不锋利应掌握工件的特点及精度变化规律及时修整砂轮25 外圆磨工件表面拉毛,划伤边角磨损或母线不直应掌握工件的特点及精度变化规律及时修整砂轮26 外圆磨工件端面垂直度超差砂轮端面与工件接触面过大修整砂轮使其减少接触面,选择合适的砂轮27 外圆磨工件端面垂直度超差砂轮磨损不锋利应掌握工件的特点及精度变化规律及时修整砂轮28 外圆磨工件圆度超差砂轮不锋利或磨损不均匀应掌握工件的特点及精度变化规律及时修整砂轮29 内圆磨工件表面产生直波纹接长轴长而细,刚性差应掌握工件的特点及精度变化规律及时修整砂轮30 内圆磨工件表面产生直波纹砂轮不锋利应掌握工件的特点及精度变化规律及时修整砂轮31 内圆磨工件表面产生直波纹砂轮直径太大引起振动应掌握工件的特点及精度变化规律及时修整砂轮32 内圆磨工件表面产生直波纹砂轮与工件的接长度过大而引起振动修整砂轮使其减少接触面,选择合适的砂轮33 内圆磨工件表面产生螺旋形砂轮与工件接触不良应掌握工件的特点及精度变化规律及时修整砂轮34 内圆磨工件表面拉毛,划伤砂轮与工件接触面积太大修整砂轮使其减少接触面,选择合适的砂轮35 内圆磨工件呈锥度砂轮硬度太低应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮36 内圆磨工件呈锥度砂轮不锋利应掌握工件的特点及精度变化规律及时修整砂轮37 内圆磨工件表面烧伤砂轮直径过太减小砂轮直径38 内圆磨工件表面烧伤砂轮已用钝,不锋利应掌握工件的特点及精度变化规律及时修整砂轮39 内圆磨工件呈喇叭形磨削中间有沉割槽的通孔时,砂轮宽度不够引起槽口呈喇叭形增加砂轮宽度40 内圆磨工件呈喇叭形磨削短台肩孔时,砂轮越出工件太多引起喇叭形选用窄一点的砂轮或将砂轮越出部分的直径修小一些41 内圆磨工件呈喇叭形磨削有键槽的内孔时,砂轮太宽引起槽边蹋角适当减小砂轮宽度或在工件槽内嵌入垫物(胶木或金属)42 平面磨工件表面产生波纹砂轮不平衡正确平衡砂轮43 平面磨工件表面产生波纹砂轮硬度太高应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮44 平面磨工件表面产生波纹砂轮圆周面上硬度不均匀选择优质砂轮45 平面磨工件表面产生波纹砂轮已用钝,不锋利应掌握工件的特点及精度变化规律及时修整砂轮46 平面磨工件表面呈直线痕迹砂轮已用钝,不锋利应掌握工件的特点及精度变化规律及时修整砂轮47 平面磨工件表面烧伤粒度太细或硬度太高应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮48 平面磨工件表面烧伤砂轮已用钝,不锋利应掌握工件的特点及精度变化规律及时修整砂轮49 平面磨工件表面烧伤砂轮修整太细根据磨削要求选择正确的修整方法及用量50 平面磨工件蹋角或侧面呈喇叭形砂轮选择不当应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮51 平面磨工件蹋角或侧面呈喇叭形砂轮不锋利应掌握工件的特点及精度变化规律及时修整砂轮52 平面磨工件两表面平行度或平面度超差砂轮不锋利及时修整砂轮,可在砂轮圆周上开钭槽53 平面磨工件两表面平行度或平面度超差砂轮选择不当应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮54 无心磨工件圆度超差砂轮不锋利应掌握工件的特点及精度变化规律及时修整砂轮55 无心磨工件圆度超差导轮表面不清洁及时清洗导轮表面56 无心磨工件圆度超差导轮未修圆或工作时间过久而失圆注意及时修整57 无心磨工件呈棱圆砂轮与导轮的不平衡度过大重新平衡砂轮及导轮58 无心磨工件直线度超差切入磨削时砂轮太软选择较硬一些的砂轮,注意及时修整,减少切入进给量,增加光磨次数59 无心磨工件圆柱度超差修整不良根据工件锥度方向调整好修整器位置,重新修整砂轮60 无心磨工件圆柱度超差在切入磨削时砂轮硬度太低选择较硬一点的砂轮,注意及时修整,减少切入进给量,增加光磨次数61 无心磨工件圆柱度超差砂轮和导轮已磨损,失去原来的正确形状及时修整砂轮和导轮,保证正确形状62 无心磨工件表面有振动痕迹砂轮或导轮不平衡平衡砂轮或导轮63 无心磨工件表面有振动痕迹砂轮硬度太高或已用钝根据工件材质特点正确选择砂轮硬度,及时修整砂轮64 无心磨工件表面有振动痕迹砂轮粒度太细应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮65 无心磨工件表面有振动痕迹砂轮修整得太粗糙或太光根据磨削要求选择正确的修整方法及用量66 无心磨工件表面烧伤砂轮修整得太细或用钝根据磨削要求选择正确的修整方法及用量67 无心磨工件表面烧伤砂轮硬度太高应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮68 无心磨工件表面粗糙度数值超差砂轮粒度太粗应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮69 无心磨工件表面粗糙度数值超差砂轮修整太粗根据磨削要求选择正确的修整方法及用量70 无心磨工件表面粗糙度数值超差砂轮硬度太软应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮71 无心磨工件尺寸分散刚修整的砂轮不锋利,金刚石已磨损金刚石应及时换向或更换新的72 凸轮磨凸轮升程曲线精度超差砂轮直径已超出使用允许的范围更换砂轮73 导轨磨工件变形或误差超差砂轮选择不当根据工件材质及硬度等特性选择合适的砂轮,工件硬度>=HRC64时,宜选用CBN砂轮74 导轨磨工件变形或误差超差砂轮已用钝,不锋利应掌握工件的特点及精度变化规律及时修整砂轮END更多热文◎汽车变速器滚动轴承NVH故障诊断在线分析技术◎超详细的齿轮加工工艺过程◎ 电动车两挡自动变速电驱动系统参数匹配◎史上最全的磨床加工问题解决方案◎一种有效提高齿轮弯曲强度和降低齿轮噪声的方法◎数控成形磨齿机砂轮修整技术◎一种灵活高效的内齿生产工艺◎变速箱零件表面质量完整性与光整加工工艺◎ 渐开线齿轮K线框图测量与评定。

砂轮的特性和砂轮选择砂轮是由磨料加结合剂用制造陶瓷的工艺方法制成的。

制造砂轮时,用不同的配方和不同的投料密度来控制砂轮的硬度和组织。

砂轮的特性由下列五个因素来决定:磨料、粒度、结合剂、硬度和组织。

一、磨料常用的磨料有氧化物系、碳化物系、高硬磨科系三类。

氧化物系磨料的主要成分是A1203,由于它的纯度不同和加入金属元素不同,而分为不同的品种。

碳化物系磨料主要以碳化硅、碳化硼等为基体,也是因材料的纯度不同而分为不同品种。

高硬磨料系中主要有人造金刚石和立方氮化硼。

各种磨料的特性及适用范围见附录表14—1。

其中立方氮化硼是我国近年发展起来的新型磨科,虽然它的硬度比金刚石略低,但其耐热性(1400℃)比金刚石(800℃)高出许多,而且对铁元素的化学惰性高,所以特别适合于磨削既硬又韧的钢材。

在加工高速钢、模具钢、耐热钢时,立方氮化硼的工作能力超过金刚石5—10倍。

同时,立方氮化硼的磨粒切削刃锋利,在磨削时可减小加工表面材料的塑性变形,因此,磨出的表面粗糙度比用一般砂轮小。

在相同切削条件下,立方氮化硼砂轮加工所得的表面层为残余压应力,而氧化铝砂轮加工的表面层为残余张应力(参看图14—1)。

所以用立方氮化硼砂轮所加工出的零件,其使用寿命要高些。

由此可见,立方氮化硼是一种很有前途的磨料。

二、粒度粒度表示磨粒的大小程度。

以磨粒刚能通过的一号筛网的网号来表示磨粒的粒度。

例如60粒度是指磨粒刚可通过每英寸长度上有60个孔眼的筛网。

当磨粒的直径小于40μm时,这些磨粒称为微粉。

它的粒度以微粉的尺寸大小来表示。

如尺寸为28μm的微粉,其粒度号标为W28。

磨粒粒度及其尺寸范围见表14—2。

磨粒粒度对磨削生产率和加工表面粗糙度有很大的影响。

一般来说,粗磨用颗粒较粗的磨粒,精磨用颗粒较细的磨粒。

当工件材料软、塑性大和磨削面积大时,为避免堵塞砂轮,也可采用较粗的磨粒。

常用的砂轮粒度及其应用范围见表14—3。

三、结合剂结合剂的作用是将磨粒粘合在一起,使砂轮具有必要的形状和强度。