单行蔬菜钵体苗自动移栽机的设计—取苗装置设计

- 格式:doc

- 大小:3.01 MB

- 文档页数:63

开题报告项目名称:水稻钵苗取秧摆秧机构及传动系统设计项目来源:自拟项目起止日期:2014 年12 月15 日至2015 年7 月 3 日项目类型:工程设计立题的目的和意义简介:随着农业技术的进步,钵苗移栽技术得到广泛推广及运用。

与传统育秧方式相比,钵苗育秧有以下优点:一.由于钵苗育秧带营养体培养,所以种子成活率高。

二.采用专门的播种器,与传统洒秧相比,播种效率更高。

三.育苗周期缩短,研究表明在寒冷地区只需35到40天。

四.移栽方便且不易损坏秧苗,专业的搬运工具,使搬运秧苗更加快捷方便。

五.更能适应农业机械化趋势的要求,秧盘的标准化,更适合使用移栽机等机械设备。

由于钵苗育秧的推广,所以对钵苗移栽机技术的需求也越来越迫切。

以日本为例,乘坐式插秧机有经历了三代产品的变革。

第一代插秧机:将插秧机构装在四轮驱动的车体上,制造出乘坐式洗苗插秧机和毯状苗插秧机。

第二代产品:插秧机构主要采用连杆机构,在曲柄上加配重,增加了分插频率。

第三代产品:由于连杆机构无法完全克服离心力的缺陷,导致了它无法实现高速分插.性能更加优越的行星轮系分插机构逐渐取代了曲柄连杆机构,运用于高速插秧机。

为了赶上日本等先进国家的技术,我国插秧机研究迫在眉睫,尤其是对非圆齿轮机构分插机构的研究。

这既是实现农业现代化的要求,也是发展粮食产业的客观需求。

项目的技术指标与要求:技术指标生产率:200-250株/min株距:130mm秧苗高:200mm轨迹高度:260-310mm要求1确定取秧、摆秧及其传动方案;2为满足技术指标,通过仿真计算确定机构、结构有关参数;3 按技术指标确定传动系统及运动参数;4 完成取秧机构、摆秧机构及传动系统的设计;5撰写毕业设计说明书。

项目的进度安排:2014/12/15-2015/01/08 查阅资料并准备开题报告2015/01/09-2015/04/14 建立取秧摆秧机构及传动系统仿真模型2013/04/15-2013/05/10 完成取秧器及非圆齿轮机构的设计2015/05/11-2015/05/31 完成滑道及摆秧机构的设计2015/06/01-2015/06/30 完成论文并准备答辩同组设计者及分工:独立完成指导教师签字:年月日教研室主任意见:同意教研室主任签字:年月日摘要椭圆齿轮具有广泛的运用,其中在椭圆齿轮分插机构中极具代表性。

叶菜类钵苗移栽机的研制摘要叶菜类蔬菜,如菠菜空、心菜,病虫害比较严重,连作会使土壤环境恶化,土壤中的病虫害种类和数量逐渐增多,导致蔬菜生长势减弱、产量减少、品质下降。

而大棚栽植蔬菜具有以下的优点,1、安全卫生。

大棚蔬菜有大棚膜使大棚内蔬菜与外界隔离,可以减少大棚外病虫害对棚内蔬菜的侵害,有效控制病虫害的传播,从而减少蔬菜的农药使用次数,更有利于实现蔬菜无公害生产。

2、节省成本。

大棚蔬菜由于外面有大棚膜的保护,所以受雨水的影响比较小,肥料不容易流失,同时,大棚膜不透水,棚内水分也不易蒸发,有利于保持棚内土壤的含水量。

3、适栽品种多。

大棚蔬菜可选择的蔬菜品种比田园蔬菜品种种类更多。

一般当地田园能种植的蔬菜品种,大棚都能种植。

4、提高产量。

大棚膜具有保湿的作用,并且膜内湿度还可以调节,所以对环境的敏感度小于田园蔬菜,受环境的影响也小于田间蔬菜。

5、生产效益高。

蔬菜只有达到一定的积温才能成熟,由于大棚具有保温的作用,缩短了大棚蔬菜的生育期,可以使蔬菜提早成熟提前上市,从而提高蔬菜价格,增加菜农收入,一般亩增经济效益50%以上。

我们通过去当地农科院进行了实地考察,他们对于叶菜类蔬菜的大棚种植需要一定的自动化设备,待在育苗杯的叶菜长出幼苗,就需要把在穴盘中的育苗杯转移到栽植盘中,栽植盘需要放置在有营养液的水池中。

我们针对这一需求,提出了这个项目,这个项目要实现的是将叶菜类蔬菜,如菠菜、空心菜,盛有幼苗的育苗杯由小间距穴盘向大间距栽植盘转移。

我们把这个项目化解成前端执行器,控制器和输送装置三部分设计,每一部分设计实现一部分动作,这样更加简化每一部分的设计,符合我们本科生所学习的内容。

目录第一章前言 ..................................................................... ...................................... 1 1.1研究背景及意义...................................................................... ............................ 1 1.2国内外研究现状...................................................................... ............................ 2 1.2.1国内研究现状 ..................................................................... .......................... 2 1.2.2国外研究现状 ..................................................................... .......................... 4 1.3常见的几种移栽机构比较...................................................................... ............. 6 1.3.1钳夹式移栽机 ..................................................................... .......................... 6 1.3.2链夹式移栽机 ..................................................................... .......................... 7 1.3.3吊篮式移栽机 ..................................................................... .......................... 8 1.3.4导苗式移栽机 ............................................................................................... 9 1.3.5输送带式移栽机 ..................................................................... .................... 10 1.3.6挠性圆盘式移栽机...................................................................... ................ 10 第二章项目研究前期工作 ..................................................................... .............. 11 2.1实地考察 ..................................................................... ...................................... 11 2.2叶菜栽培的三种主要模式...................................................................... ........... 11 2.2.1 传统模式...................................................................... .............................. 11 2.1.2 水培模式...................................................................... (12)2.1.3 穴培模式...................................................................... .............................. 13 2.3叶菜移栽的需求分析 ..................................................................... ................... 14 2.3.1 水培模式下的移栽 ..................................................................... .............. 14 2.3.2 传统模式下的移栽 ..................................................................... . (15)第三章方案的设计及优化 ..................................................................... ................ 15 3. 1 末端执行器 ..................................................................... ................................ 15 3.1.1三驱动开合式移钵装置 ..................................................................... ......... 15 3.1.2双驱剪叉式稀植移钵装置 ..................................................................... ..... 17 3.1.3 单驱弹动式稀植移钵装置...................................................................... .... 18 3.1.4 移钵机械手实物 ..................................................................... ................... 19 3.1.5 手抓实物图 ..................................................................... ........................... 20 3.2控制器 ..................................................................... ......................................... 22 3.3 输送装置 ..................................................................... ..................................... 23 3.4 整机的工作过程...................................................................... . (24)4现有成果展示 ..................................................................... (24)叶菜类钵苗移栽机的研制第一章前言1.1研究背景及意义20世纪20年代,欧洲发达国家研制并开始使用手工喂苗的秧苗移栽机具,用于蔬菜生产作业,30年代末40年代初期,手工喂苗的秧苗移栽机具的人工动作被移栽机构所取代。

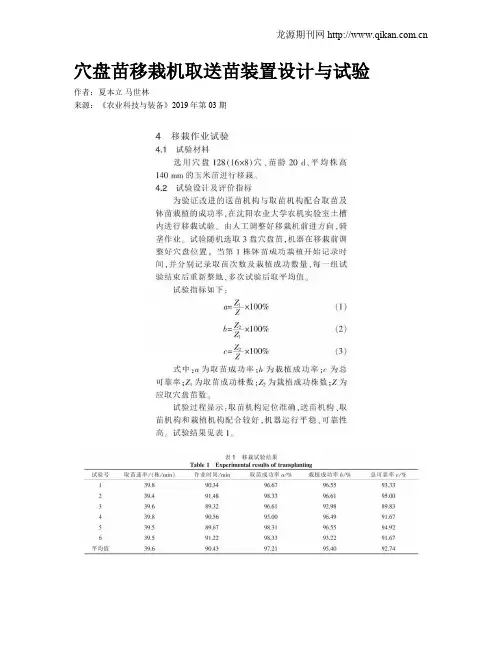

穴盘苗移栽机取送苗装置设计与试验作者:夏本立马世林来源:《农业科技与装备》2019年第03期摘要:育苗移栽是农作物增产增收的一项有效措施,为了提高穴盘苗移栽的可靠性和作业效率,对穴盘苗移栽机的取送苗装置进行优化设计和试验研究。

对取苗机构和送苗机构进行力学分析与结构设计,确定其最优结构和参数。

土槽试验结果表明:移栽机取苗速度为40株/min时,取苗成功率为97.21%,穴盘苗平均基质损失率为7.97%,栽植成功率为95.40%,作业可靠性达到92.74%。

移栽机移栽作业各项指标满足农艺要求,可为小型移栽机的设计提供理论参考。

关键词:自动移栽机;穴盘苗;取/送苗机构;试验中图分类号:S223.9 ; ;文献标识码:A ; ;文章编号:1674-1161(2019)03-0029-03育苗移栽是农作物增产增收的一项有效措施。

目前国内主要以人工移栽和半自动移栽为主,穴盘苗全自动移栽技术是将来的发展趋势。

现有全自动移栽机的取苗机构和送苗机构普遍存在作业不可靠而导致缺苗的问题。

本课题结合生产实际,对穴盘苗全自动移栽关键部件——取、送苗机构进行优化设计与试验研究,以期为全自动移栽机的研制提供依据。

1 移栽机结构与工作原理穴盘苗全自动移栽机主要由动力行走部分和移栽工作部分组成(如图1所示)。

其中,动力行走部分包括汽油机、行走轮、导向轮、动力传动部件,完成移栽机的动力输送和行走。

移栽工作部分包括栽植器、取苗机构、送苗机构,实现穴盘苗的取苗、运苗、输送、打孔和移栽作业。

移栽机作业时,汽油機为行走部分和移栽工作部分提供动力。

汽油机将动力传递给变速箱将转速调节至合适范围,通过链传动传递给取苗机构以进行取苗机构间歇式转动取苗,另一部分通过传动机构将动力传递给双螺旋轴及槽轮机构带动送苗机构作横向间歇运动,链传动与间歇机构配合来实现穴盘纵向的间歇运动,取苗机构将穴盘苗取出送到鸭嘴式栽植器中,栽植器接过钵苗沿着导轨上、下间歇运动,当下端口临近地面时打开,释放钵苗,随后覆土镇压轮进行覆土和压实,在复位弹簧作用下,栽植器沿着滑轨向上运动再次接苗,完成移栽作业。

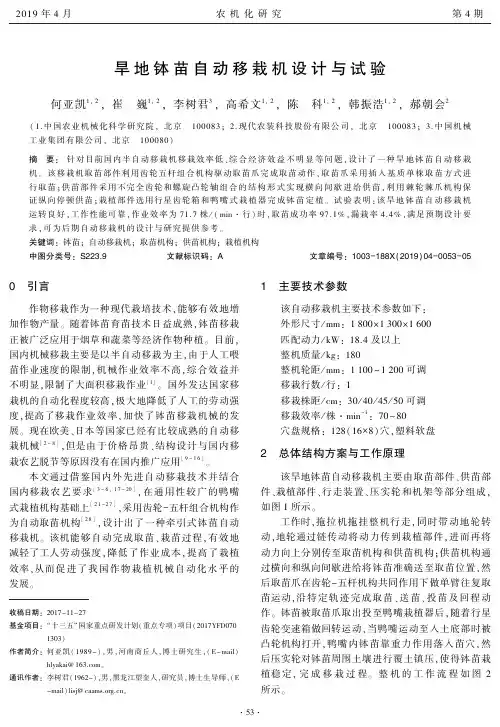

旱地钵苗自动移栽机设计与试验何亚凯1ꎬ2ꎬ崔㊀巍1ꎬ2ꎬ李树君3ꎬ高希文1ꎬ2ꎬ陈㊀科1ꎬ2ꎬ韩振浩1ꎬ2ꎬ郝朝会2(1.中国农业机械化科学研究院ꎬ北京㊀100083ꎻ2.现代农装科技股份有限公司ꎬ北京㊀100083ꎻ3.中国机械工业集团有限公司ꎬ北京㊀100080)摘㊀要:针对目前国内半自动移栽机移栽效率低㊁综合经济效益不明显等问题ꎬ设计了一种旱地钵苗自动移栽机ꎮ该移栽机取苗部件利用齿轮五杆组合机构驱动取苗爪完成取苗动作ꎬ取苗爪采用插入基质单株取苗方式进行取苗ꎻ供苗部件采用不完全齿轮和螺旋凸轮轴组合的结构形式实现横向间歇进给供苗ꎬ利用棘轮棘爪机构保证纵向停顿供苗ꎻ栽植部件选用行星齿轮箱和鸭嘴式栽植器完成钵苗定植ꎮ试验表明:该旱地钵苗自动移栽机运转良好ꎬ工作性能可靠ꎬ作业效率为71.7株/(min 行)时ꎬ取苗成功率97.1%ꎬ漏栽率4.4%ꎬ满足预期设计要求ꎬ可为后期自动移栽机的设计与研究提供参考ꎮ关键词:钵苗ꎻ自动移栽机ꎻ取苗机构ꎻ供苗机构ꎻ栽植机构中图分类号:S223.9㊀㊀㊀㊀㊀㊀㊀文献标识码:A文章编号:1003-188X(2019)04-0053-050㊀引言作物移栽作为一种现代栽培技术ꎬ能够有效地增加作物产量ꎮ随着钵苗育苗技术日益成熟ꎬ钵苗移栽正被广泛应用于烟草和蔬菜等经济作物种植ꎮ目前ꎬ国内机械移栽主要是以半自动移栽为主ꎬ由于人工喂苗作业速度的限制ꎬ机械作业效率不高ꎬ综合效益并不明显ꎬ限制了大面积移栽作业[1]ꎮ国外发达国家移栽机的自动化程度较高ꎬ极大地降低了人工的劳动强度ꎬ提高了移栽作业效率ꎬ加快了钵苗移栽机械的发展ꎮ现在欧美㊁日本等国家已经有比较成熟的自动移栽机械[2-8]ꎬ但是由于价格昂贵㊁结构设计与国内移栽农艺脱节等原因没有在国内推广应用[9-16]ꎮ本文通过借鉴国内外先进自动移栽技术并结合国内移栽农艺要求[3-6ꎬ17-20]ꎬ在通用性较广的鸭嘴式栽植机构基础上[21-27]ꎬ采用齿轮-五杆组合机构作为自动取苗机构[28]ꎬ设计出了一种牵引式钵苗自动移栽机ꎮ该机能够自动完成取苗㊁栽苗过程ꎬ有效地减轻了工人劳动强度ꎬ降低了作业成本ꎬ提高了栽植效率ꎬ从而促进了我国作物栽植机械自动化水平的发展ꎮ收稿日期:2017-11-27基金项目: 十三五 国家重点研发计划(重点专项)项目(2017YFD0701303)作者简介:何亚凯(1989-)ꎬ男ꎬ河南商丘人ꎬ博士研究生ꎬ(E-mail)hlyakai@163.comꎮ通讯作者:李树君(1962-)ꎬ男ꎬ黑龙江望奎人ꎬ研究员ꎬ博士生导师ꎬ(E-mail)lisj@caams.org.cnꎮ1㊀主要技术参数该自动移栽机主要技术参数如下:外形尺寸/mm:1800ˑ1300ˑ1600匹配动力/kW:18.4及以上整机质量/kg:180整机轮距/mm:1100~1200可调移栽行数/行:1移栽株距/cm:30/40/45/50可调移栽效率/株 min-1:70~80穴盘规格:128(16ˑ8)穴ꎬ塑料软盘2㊀总体结构方案与工作原理该旱地钵苗自动移栽机主要由取苗部件㊁供苗部件㊁栽植部件㊁行走装置㊁压实轮和机架等部分组成ꎬ如图1所示ꎮ工作时ꎬ拖拉机拖挂整机行走ꎬ同时带动地轮转动ꎬ地轮通过链传动将动力传到栽植部件ꎬ进而再将动力向上分别传至取苗机构和供苗机构ꎻ供苗机构通过横向和纵向间歇进给将钵苗准确送至取苗位置ꎬ然后取苗爪在齿轮-五杆机构共同作用下做单臂往复取苗运动ꎬ沿特定轨迹完成取苗㊁送苗㊁投苗及回程动作ꎮ钵苗被取苗爪取出投至鸭嘴栽植器后ꎬ随着行星齿轮变速箱做回转运动ꎬ当鸭嘴运动至入土底部时被凸轮机构打开ꎬ鸭嘴内钵苗靠重力作用落入苗穴ꎬ然后压实轮对钵苗周围土壤进行覆土镇压ꎬ使得钵苗栽植稳定ꎬ完成移栽过程ꎮ整机的工作流程如图2所示ꎮ1.机架㊀2.行走部件㊀3.供苗部件㊀4.栽植部件5.压实轮㊀6.取苗部件图1㊀钵苗自动移栽机结构图Fig.1㊀Thestructureofplugseedlingautomatictransplanter图2㊀钵苗自动移栽机工作流程图Fig.2㊀Theworkingflowchartofautomatictransplanter3㊀主要工作部件结构及方案取苗和供苗部件是实现自动移栽的关键部件ꎬ因此本文主要针对取苗和供苗部件进行分析与研究ꎬ设计出一种移栽性能稳定㊁可靠的自动移栽机ꎮ3.1㊀取苗部件取苗过程分为取苗㊁送苗㊁投苗及回程4个环节ꎮ其中ꎬ取苗和投苗是关键环节ꎬ决定了钵苗能否被成功取出和取出的钵苗能否准确投入栽植部件内ꎮ因此ꎬ优化设计取苗机构时应满足以下要求:取苗时ꎬ取苗爪以垂直苗盘姿态插入基质ꎬ到达预定深度后夹紧ꎬ再原路退回将苗拔出穴盘ꎻ投苗时ꎬ钵苗以竖直姿态投出ꎬ并且有竖直方向的初速度ꎮ此外ꎬ为减少取苗爪插入和拔出苗盘时对基质产生的扰动ꎬ保证基质完整性ꎬ苗针在取苗位置的轨迹也应垂直于苗盘ꎬ其取苗轨迹如图3所示ꎮ本文设计一种齿轮-五杆式取苗机构ꎬ并采用迎苗扎取方式进行取苗ꎬ每次取苗为单株取苗ꎬ尺寸较小ꎬ结构相对简单ꎮ取苗部件主要由齿轮传动箱㊁曲柄a㊁曲柄b㊁双连杆㊁取苗臂及取苗爪等结构组成ꎬ如图3所示ꎮ齿轮传动箱通过两个齿轮分别带动曲柄a和b转动ꎬ然后取苗爪在曲柄-连杆及取苗臂的共同作用下进行摆动ꎬ并保证其末端形成特定的取苗轨迹ꎬ以满足钵苗自动移栽机取苗和投苗动作要求ꎮ1.取苗轨迹㊀2.取苗爪㊀3.取苗臂㊀4.曲柄a5.曲柄b㊀6.齿轮传动箱㊀7.取苗针㊀8.挡苗环图3㊀取苗部件结构示意图Fig.3㊀TheSketchofseedlingpick-updevice取苗爪的结构形式直接影响着取出钵苗的质量ꎬ本机型取苗爪在现有的4针式结构[29]基础上进行了改进设计(见图3)ꎻ改进后的取苗爪由2根取苗叉构成ꎬ且每根取苗叉都包含有2个取苗针ꎬ既能够满足苗爪环抱基的取苗效果ꎬ又简化了取苗爪结构ꎮ由于钵苗基质有一定的粘性ꎬ投苗作业时苗针张开并不能将苗有效脱离ꎬ仍需借助外力ꎬ因此在苗针根部设计挡苗环ꎬ通过凸轮-弹簧结构控制苗针ꎬ投苗时凸轮处于低位ꎬ苗针在弹簧作用下回缩至挡苗环上方ꎬ钵苗被挡苗环推出ꎬ如图4所示ꎮ图4㊀取苗及投苗示意图Fig.4㊀Thediagramoffetchinganddisengagingseedlings3.2㊀供苗部件取苗爪在同一位置重复取苗ꎬ因此供苗部件应根据穴盘横向穴距(36mm)和纵向穴距(36.5mm)尺寸进行设计ꎬ以保证将钵苗准确和稳定地送到取苗位置ꎮ供苗部件机构主要由横向进给机构和纵向进给机构两部分组成ꎬ如图5所示ꎮ横向进给供苗机构采用插秧机螺旋轴结构连续供苗[30-32]ꎬ为保证取苗爪取苗稳定ꎬ在螺旋轴动力输入端设计一组不完全齿轮ꎬ进行动力的间歇传递ꎬ并在两个齿轮上设计限位弧ꎬ确保两齿轮不啮合时ꎬ从动齿轮不转动ꎬ以保证取苗爪苗针在插入和拔出苗钵的过程中苗盘静止ꎬ增加取苗成功率和苗钵取出的完整性ꎮ毯状苗插秧机栽插作业时对纵向进给的精度要求并不严格ꎬ为保证准确纵向供苗ꎬ应对插秧机纵向进给机构进行改进[33-35]ꎮ本机型纵向进给机构采用棘轮结构ꎬ保证了每次进给量的一致性ꎬ且能够有效地消除周期误差ꎬ较好地实现纵向精准进给ꎮ1.横向进给机构㊀2.棘轮机构㊀3.纵向进给机构4.不完全齿轮㊀5.盘形凸轮㊀6.螺旋凸轮轴㊀7.横移轴图5㊀供苗部件结构示意图Fig.5㊀Thestructureoffeedingdevice工作过程:动力通过链传动传递给不完全齿轮ꎬ由不完全齿轮实现螺旋凸轮轴1/4周期间歇运动ꎬ螺旋凸轮轴再通过滑块驱动横移轴(苗盘架)横向移动ꎬ从而实现横向间歇供苗以及取苗爪静止取苗ꎻ当横移轴(苗盘架)分别横移至两端处时ꎬ则此排钵苗已被全部取出ꎻ随之盘形凸轮带动横移轴转动ꎬ并由棘轮机构实现纵向进给定位ꎬ保证下一排钵苗运动到取苗位置ꎻ最后横移轴反向移动ꎬ带动取苗爪完成新一排的取苗动作ꎮ3.3㊀栽植部件该栽植部件主要由行星齿轮箱和栽植器组成ꎬ如图6所示ꎮ其中ꎬ栽植器为鸭嘴结构ꎬ上端为圆筒形状且与行星轮轴固结ꎬ下端为锥筒形状且在凸轮作用下可左右分合以实现接苗和栽苗动作ꎮ行星齿轮变速箱主要由太阳轮㊁中间过渡轮㊁行星轮和箱体组成ꎬ动力通过箱体带动整个轮系转动ꎬ实现行星轮轴(栽植器)做回转运动ꎬ且在运动过程中能够保持行星轮轴(栽植器)竖直栽苗状态ꎬ满足栽植要求ꎮ该行星齿轮箱通过均匀布置3组栽植器ꎬ能够有效降低高效作业下振动不平衡问题ꎬ进一步提高栽植效率ꎮ1.行星齿轮箱㊀2.行星轮轴㊀3.鸭嘴栽植器图6㊀栽植部件结构示意图Fig.6㊀Diagramofplantingdevice3.4㊀压实轮钵苗栽植过程中ꎬ土壤回流能够实现钵苗的定植效果ꎬ但在硬质土壤和粘性土壤环境下栽植作业时ꎬ仅靠土壤回流并不能实现钵苗良好的定植效果ꎬ故在栽植部件后设置了一个压实轮结构ꎬ以改善其定植效果ꎮ压实轮为对称结构ꎬ下端内倾ꎬ呈倒 八 字形ꎬ如图7所示ꎮ在移栽过程中ꎬ压实轮能够对钵苗周围土壤进行挤压ꎬ以实现已栽钵苗苗钵的覆土和压实ꎮ图7㊀压实轮结构示意图Fig.7㊀Diagramofsoilcompactiondevice4㊀样机性能试验为检验该钵苗自动移栽机的工作性能ꎬ选取取苗成功率㊁漏栽率和移栽效率为检测指标ꎬ对该自动移栽机进行田间试验考核ꎬ如图8所示ꎮ试验场地为河北省唐县白塔村翻耕且平整过的沙壤土地ꎬ土壤含水率约为15%ꎻ试验动力为东方红300拖拉机ꎻ试验对象为苗期45天的西红柿穴盘苗ꎬ平均钵苗总高为18cmꎬ钵苗基质含水率约为18%ꎮ试验按照钵苗栽植株距33~35cm㊁栽植深度5~7cm的要求进行ꎬ每次试验移栽一整盘钵苗(128株)ꎬ记录每次试验所用时间t㊁取苗后苗盘中未取出钵苗数n及地面移栽后漏栽苗数mꎬ并进行3次重复试验ꎮ试验统计数据按式(1)~式(3)进行计算ꎬ分析结果如表1所示ꎮ移栽效率F=128tˑ60(1)取苗成功率η=128-n128ˑ100%(2)漏栽率M=m128ˑ100%(3)图8㊀试验样机及田间试验Fig.8㊀Prototypeandfieldexperiment表1㊀试验结果Table1㊀Experimentalresults测试组取苗成功率η/%漏栽率M/%移栽效率F/株 min-1试验196.14.773试验296.94.770试验398.43.972平均值97.14.471.7㊀㊀由表1数据可知:该自动移栽机移栽效率达到71.7株/(min 行)时ꎬ取苗成功率为97.1%ꎬ钵苗漏栽率为4.4%ꎬ自动移栽机整体运转良好ꎬ能够较好地满足设计要求ꎮ5㊀结论1)以齿轮-五杆组合机构为研究基础ꎬ设计了一种齿轮-五杆式取苗机构ꎬ并研制出了一种旱地自动钵苗移栽机ꎮ该移栽机依靠机械自身能够完成自动取苗㊁供苗及栽苗环节ꎬ解放了劳动力ꎬ实现了穴盘钵苗从苗盘到大田的机械化自动移栽ꎮ2)试验结果表明:该旱地钵苗自动移栽机运转良好ꎬ作业性能可靠ꎬ移栽作业效率达到71.7株/(min行)时ꎬ取苗成功率为97.1%ꎬ漏栽率为4.4%ꎬ能够满足预期设计要求ꎬ较好地提高了移栽效率ꎬ降低了劳动强度ꎬ为后期自动移栽机设计与研究提供了参考ꎮ参考文献:[1]㊀崔巍ꎬ徐盼ꎬ王海峰ꎬ等.旱地自动移栽技术发展现状及分析[J].农机化研究ꎬ2015ꎬ37(6):1-5.[2]㊀SuggsCWꎬThomasTNꎬEddingtonDLꎬetal.Self-feedingtransplanterfortobaccoandvegetablecrops[J].AppliedEn ̄gineeringinAgricultureꎬ1987ꎬ3(2):148-152.[3]㊀HwangHeonꎬSistlerFredE.Roboticpeppertransplanter[J].AppliedEngineeringinAgricultureꎬ1986ꎬ2(1):2-5.[4]㊀[日]坂上修ꎬ今園支和ꎬ藤井清信ꎬ等.野菜用全自動移植機の開発(第1報)[J].農業機械学会誌ꎬ1991ꎬ53(S):125-126.[5]㊀ChoiWCꎬKimDCꎬRyuIHꎬetal.Developmentofaseed ̄lingpick-updeviceforvegetabletransplanters[J].Transac ̄tionsoftheASAEꎬ2002ꎬ45(1):13-19.[6]㊀TsugaK.Developmentoffullyautomaticvegetabletransplan ̄ter[J].JapanAgriculturalResearchQuarterlyꎬ2000ꎬ34(1):21-28.[7]㊀KumarGVPꎬRahemanH.Developmentofawalk-behindtypehandtractorpoweredvegetabletransplanterforpaperpotseedlings[J].BiosystemsEngineeringꎬ2011ꎬ110(2):189-197.[8]㊀RyuKHꎬKimGꎬHanJS.AE Automationandemergingtechnologies:developmentofarobotictransplanterforbed ̄dingplants[J].JournalofAgriculturalEngineeringRe ̄searchꎬ2001ꎬ78(2):141-146.[9]㊀刘存祥ꎬ李晓虎ꎬ岳修满ꎬ等.我国旱地移栽机的现状与发展趋势[J].农机化研究ꎬ2012ꎬ34(11):249-251.[10]㊀张会娟ꎬ胡志超ꎬ吴峰ꎬ等.国内育苗移栽机械概况与发展思考[J].江苏农业科学ꎬ2010(6):570-572.[11]㊀韩长杰ꎬ张学军ꎬ杨宛章ꎬ等.旱地钵苗自动移栽技术现状与分析[J].农机化研究ꎬ2011ꎬ33(11):238-240.[12]㊀王军玲ꎬ高玉芝ꎬ李成华.旱地钵苗移栽机械化生产的现状及发展趋势[J].中国农机化ꎬ2003(6):12-14.[13]㊀耿端阳.我国北方地区机械化育苗移栽技术应用与发展[J].农机化研究ꎬ2001ꎬ23(3):23-24.[14]㊀韩世杰ꎬ顾铁夫ꎬ袁春新ꎬ等.关于棉花育苗工厂化和移栽机械化的思考[J].农业科技通讯ꎬ1997(11):12-13.[15]㊀尹国洪ꎬ陈巧敏ꎬ张瑞林.旱地育苗移栽机械现状㊁发展趋势与前景[J].中国农机化ꎬ1997(5):9-11.[16]㊀陈风ꎬ陈永成ꎬ王维新.旱地移栽机现状及发展趋势[J].中国农机化ꎬ2005(3):24-26.[17]㊀张丽华ꎬ邱立春ꎬ田素博.穴盘苗自动移栽机的研究进展[J].农业科技与装备ꎬ2009(5):28-31.2019年4月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第4期[18]㊀高国华ꎬ韦康成.自动化穴苗移栽机关键机构的模块化设计[J].机电工程ꎬ2012ꎬ29(8):882-885.[19]㊀胡敏娟.穴盘苗自动移栽关键技术的研究[D].南京:南京农业大学ꎬ2011.[20]㊀[日]小西达也.密植Z形插秧机的开发[J].机械化农业ꎬ1997(3):15-18.[21]㊀崔巍ꎬ赵亮ꎬ宋建农ꎬ等.吊杯式移栽机栽植器运动学分析与试验[J].农业机械学报ꎬ2012ꎬ43(S):35-38. [22]㊀何亚凯ꎬ李树君ꎬ杨学军ꎬ等.凸轮摆杆式栽植机构运动分析及性能试验[J].农业工程学报ꎬ2016ꎬ32(6):34-41.[23]㊀封俊ꎬ秦贵ꎬ宋卫堂ꎬ等.移栽机的吊杯运动分析与设计准则[J].农业机械学报ꎬ2002ꎬ33(5):48-50.[24]㊀何扬清ꎬ尹文庆ꎬ章士秀.3种旱地移栽机栽植器的性能分析[J].安徽农业科学ꎬ2006ꎬ34(24):6722-6723ꎬ6725.[25]㊀刘磊ꎬ陈永成ꎬ毕新胜ꎬ等.吊篮式移栽机栽植器运动参数的研究[J].石河子大学学报ꎬ2008ꎬ26(4):504-506. [26]㊀武科ꎬ毕新胜ꎬ陈永成.吊篮式移栽机栽植器的研究[J].农机化研究ꎬ2010ꎬ32(6):73-76.[27]㊀韩长杰.吊篮式移栽机的研究与分析[D].乌鲁木齐:新疆农业大学ꎬ2007.[28]㊀崔巍ꎬ方宪法ꎬ赵亮ꎬ等.齿轮-五杆取苗装置机构优化与试验验证[J].农业机械学报ꎬ2013ꎬ44(8):74-77. [29]㊀张丽华ꎬ邱立春ꎬ田素博ꎬ等.指针夹紧式穴盘苗移栽爪设计[J].沈阳农业大学学报ꎬ2010ꎬ41(2):235-237. [30]㊀杨文珍ꎬ赵匀ꎬ李革ꎬ等.高速水稻插秧机移箱螺旋轴回转轨道优化设计[J].农业机械学报ꎬ2003ꎬ34(6):167-168. [31]㊀徐飞军.高速水稻插秧机移箱机构优化设计[D].杭州:浙江理工大学ꎬ2008.[32]㊀黄节泵.水稻插秧机核心工作部件的动力学分析与改进研究[D].杭州:浙江理工大学ꎬ2011.[33]㊀刘天祥ꎬ汪春ꎬ王明.基于COSMOSMotion插秧机纵向进给机构的运动分析[J].黑龙江八一农垦大学学报ꎬ2008ꎬ20(6):23-25.[34]㊀张清华ꎬ张吉军ꎬ董晓威.水稻植质钵秧栽植机纵向进给机构的设计[J].机械设计与制造ꎬ2004(3):61-62. [35]㊀黄秀琴ꎬ沈惠平ꎬ杨廷力.新型两平移一转动并联机构位置分析及运动仿真[J].机械设计ꎬ2007ꎬ24(10):54-57.DesignandTestofDryLandAutomaticTransplanterforPlugSeedlingHeYakai1ꎬ2ꎬCuiWei1ꎬ2ꎬLiShujun3ꎬGaoXiwen1ꎬ2ꎬChenKe1ꎬ2ꎬHanZhenhao1ꎬ2ꎬHaoZhaohui1ꎬ2(1.ChineseAcademyofAgriculturalMechanizationSciencesꎬBeijing100083ꎬChinaꎻ2.ModernAgriculturalEquipmentCo.Ltd.ꎬBeijing100083ꎬChinaꎻ3.ChinaNationalMachineryIndustryCorporationꎬBeijing100080ꎬChina)Abstract:Inordertoimprovethetransplantingefficiencyandtheeconomicbenefitsꎬadrylandautomatictransplanterforplugseedlingswasdesignedinthispaper.Itismainlycomposedofseedlingpick-updeviceꎬseedlinggivingdeviceꎬplantingdeviceꎬandsoilcoveringdeviceetal.Thefetchingofseedlingsiscompletedbythepickingseedlingsdevicewiththemethodofseedlingclawinsertingmatrixperplantundertheactionofthegearandfive-bar.Thegivingdevicewasdesignedtoprovideseedlingsintherightplaceatappropriatetime.Apairofratchetandpawlisusedtomeetlongi ̄tudinalfeedofseedlingsꎬandthecombinationofintermittentinvolutegearsandscrewaxisisusedtorealizehorizontalfeedofseedlings.Theseedlingpickedisdroppedintheplantingdevicewithplanetarygearboxꎬplantedandcoveredwiththehelpofsoilcoveringdeviceinthefield.Duringtheexperimentꎬ30horsepowertractorwasselectedastheonlypowerinput.Thetestobjectistheplugseedlingoftomatointhefield.Theresultsshowthatthepreferablemachineper ̄formanceoccurswiththetransplantingfrequencyof71.8plantpercentminute.Meanwhileꎬthesuccessrateofpickingseedlingsis2.9%andthemissingrateofplantingseedlingsisnomorethan4.4%ꎬwhichimprovesthetransplantingeffi ̄ciencywell.Thisstudywillprovidetheoreticalreferenceforthesubsequentresearchanddesignofautomatictransplanter.Keywords:plugseedlingꎻautomatictransplanterꎻseedlingpick-updeviceꎻfeedingdeviceꎻplantingdevice2019年4月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第4期。

钵苗移栽机偏心移栽器的设计作者:张海龙来源:《农民致富之友》2014年第12期[摘要]应用三维软件对移栽器的结构进行绘制,并从移栽器的结构原理与参数分析等角度出发论述了移栽器的部分设计过程,从而为移栽机的研制提供有力保障。

[关键词]三维软件移栽器移栽机[中图分类号]S223.9[文献标识码]A [文章编号]1003-1650 (2014)06-0216-01引言:钵苗移栽技术可以充分的利用光能资源,补偿气候所带来的不利影响因素,因此在北方钵苗移栽技术得到了大力的发展,移栽机成为了钵苗移栽技术的应用的关键因素,而移栽器作为移栽机的核心部件,决定着移栽机的实用程度。

本文主要论述了偏心移栽器的设计过程。

一、偏心移栽器的结构如图一所示,偏心移栽器由轴承座、链轮、偏心圆盘、连接板、鸭嘴、接触板和控制爪等几部分组成,在工作过程中,机器将动力传递给驱动链轮,从而带动偏心圆盘转动,连接板和鸭嘴通过销轴的联接组成平行四连杆机构固定在偏心圆盘上,伴随着圆盘的转动而转动,接触板与控制爪在运动过程中相接触,控制鸭嘴在最低点张开,投放钵苗后,接触分离,鸭嘴在弹簧的作用下,恢复到闭合状态,进入到下一个移栽周期。

图一1.偏心圆盘2.驱动链轮3.连接板4.控制爪5.接触板6.鸭嘴7.轴承座二、移栽器参数确定完善的钵苗移栽设备需达到作物垂直度好、株间距一定、移栽深度均衡、漏苗率低等条件要求。

1.圆盘直径的确定钵苗的垂直度受移栽器的转动速度和移栽机的驱动速度的综合影响,钵苗下落时,钵苗的水平前进速度时Vx=0,钵苗落地为直立状态,运动简图如二图所示:图二移栽器运动简图x-轴方向上的位移; y-轴方向上的位移; V-拖拉机的前进速度; t-时间; w-圆盘的转动速度;r-圆盘的转动半径;将上式对时间t求导,可得到圆盘的运动速度方程:Vx-圆盘水平速度;Vy-圆盘垂直速度;当钵苗满足直立条件,则;综合已知条件得r = 100mm;2.连接板长度确定移栽器在整个移栽过程中,必须保证鸭嘴始终垂直向下,这样才能保证移栽质量。

辣椒穴盘苗自动移栽机关键部件设计与试验好嘞,以下是为您创作的文案:咱今天就来唠唠辣椒穴盘苗自动移栽机这玩意儿,特别是它那些关键部件的设计和试验。

先讲讲为啥要搞这个辣椒穴盘苗自动移栽机吧。

前阵子我去了一家大型的蔬菜种植基地,那场面,可真是壮观!一整片的辣椒地望不到边。

但是呢,我发现工人们移栽辣椒苗的时候,那叫一个辛苦!一个个弯着腰,累得汗流浃背的。

我就在想,要是能有个机器来帮忙,那得多好。

这辣椒穴盘苗自动移栽机的关键部件设计可不容易。

就拿取苗部件来说,得像一双温柔又精准的手,轻轻把那娇嫩的辣椒苗从穴盘里取出来,还不能伤到苗。

为了达到这个效果,设计师们那是绞尽了脑汁。

他们反复试验不同的材质和形状,就像给小宝宝选最舒服的衣服一样,小心翼翼。

还有输送部件,这就像是一条运输的小通道,要保证辣椒苗稳稳当当地从取苗的地方送到栽种的位置。

有一次试验的时候,输送部件出了点小毛病,辣椒苗在半道上卡住了,那可把大家急坏了。

技术人员赶紧围过来,又是检查又是调试,忙得不可开交。

移栽部件也很重要,得把辣椒苗准确无误地栽到土里,深度和位置都得恰到好处。

有一回试验,因为移栽部件没调好,辣椒苗栽得歪歪扭扭的,就像一群调皮的孩子在捣乱,这可不行啊!在试验的过程中,那真是状况百出。

有时候机器突然卡住不动了,有时候栽出来的苗参差不齐。

但是大家都没有放弃,一次次地改进,一次次地重试。

经过无数次的试验和调整,这辣椒穴盘苗自动移栽机的关键部件终于越来越完善了。

想象一下,以后大片的辣椒地,不再需要那么多人辛苦弯腰劳作,一台台自动移栽机欢快地工作着,那场面得多美!这机器的出现,不仅能提高移栽的效率,还能保证辣椒苗的成活率,让辣椒长得又多又好。

总之,辣椒穴盘苗自动移栽机关键部件的设计和试验,是一个充满挑战但又充满希望的过程。

希望未来它能在更多的土地上大显身手,为咱们的农业生产带来更大的便利!不知道您觉得我这篇文案怎么样?是不是把关键部件的设计和试验说得还算清楚明白?。

旱地钵苗自动移栽机设计与试验何亚凯;崔巍;李树君;高希文;陈科;韩振浩;郝朝会【摘要】针对目前国内半自动移栽机移栽效率低、综合经济效益不明显等问题,设计了一种旱地钵苗自动移栽机.该移栽机取苗部件利用齿轮五杆组合机构驱动取苗爪完成取苗动作,取苗爪采用插入基质单株取苗方式进行取苗;供苗部件采用不完全齿轮和螺旋凸轮轴组合的结构形式实现横向间歇进给供苗,利用棘轮棘爪机构保证纵向停顿供苗;栽植部件选用行星齿轮箱和鸭嘴式栽植器完成钵苗定植.试验表明:该旱地钵苗自动移栽机运转良好,工作性能可靠,作业效率为71.7株/(min· 行)时,取苗成功率97.1%,漏栽率4.4%,满足预期设计要求,可为后期自动移栽机的设计与研究提供参考.【期刊名称】《农机化研究》【年(卷),期】2019(041)004【总页数】5页(P53-57)【关键词】钵苗;自动移栽机;取苗机构;供苗机构;栽植机构【作者】何亚凯;崔巍;李树君;高希文;陈科;韩振浩;郝朝会【作者单位】中国农业机械化科学研究院,北京 100083;现代农装科技股份有限公司,北京 100083;中国农业机械化科学研究院,北京 100083;现代农装科技股份有限公司,北京 100083;中国机械工业集团有限公司,北京 100080;中国农业机械化科学研究院,北京 100083;现代农装科技股份有限公司,北京 100083;中国农业机械化科学研究院,北京 100083;现代农装科技股份有限公司,北京 100083;中国农业机械化科学研究院,北京 100083;现代农装科技股份有限公司,北京 100083;现代农装科技股份有限公司,北京 100083【正文语种】中文【中图分类】S223.90 引言作物移栽作为一种现代栽培技术,能够有效地增加作物产量。

随着钵苗育苗技术日益成熟,钵苗移栽正被广泛应用于烟草和蔬菜等经济作物种植。

目前,国内机械移栽主要是以半自动移栽为主,由于人工喂苗作业速度的限制,机械作业效率不高,综合效益并不明显,限制了大面积移栽作业[1]。

穴盘苗移栽机取苗机构设计及试验穴盘苗移栽机取苗机构设计及试验一、引言随着农业科技的不断发展,农业机械也在不断进步和更新。

为提高农业生产效率,降低劳动强度,针对穴盘苗移栽机取苗机构进行设计和试验,具有重要意义。

二、设计思路1. 需求分析:穴盘苗移栽机是用于移栽苗木的机械设备,取苗机构是其中一个关键部件,其主要功能是将苗木从穴盘中取出并移栽到适当位置。

因此,取苗机构的设计应该能够准确、稳定地取出苗木。

2. 基本原理:根据材料力学知识,苗木与穴盘之间存在一定的摩擦力,而使用适当的力量和设计合理的机构,则能够克服摩擦力,将苗木取出。

因此,设计取苗机构时应考虑合理的力量传递和力的调整。

3. 设计方案:基于上述原理,我们设计了一种基于气压原理的取苗机构。

该机构由气缸、活塞等部件组成,活塞通过气缸产生的气压力量,施加在穴盘上,使得苗木脱离穴盘。

三、设计与实施1. 结构设计:取苗机构应具备适当的刚性和韧性,以确保机构的稳定性和工作寿命。

在设计过程中,我们选用优质的金属材料,并使用CAD软件进行设计和模拟。

2. 力量调整:为适应不同种类苗木和穴盘的特点,取苗机构应具备力量调整的功能。

我们在机构中设置了可调节力量大小的装置,使得操作者可以根据需要进行调整。

3. 试验实施:通过实验验证,我们对取苗机构进行了试验。

实验过程中,选取不同种类的穴盘和苗木进行测试,并记录取苗机构的稳定性、取苗效果等指标。

试验结果表明,该取苗机构能够有效地取出苗木,具备较高的稳定性和可靠性。

四、结论与展望1. 结论:本文基于气压原理设计了一种穴盘苗移栽机取苗机构,并进行了试验验证。

结果表明,该机构具备良好的取苗效果和稳定性,满足移栽苗木的需求。

2. 展望:未来可以进一步优化该机构的设计,并结合自动化技术,实现苗木的自动化取出和移栽,进一步提高农业生产效率。

在当前农业机械化的大背景下,穴盘苗移栽机取苗机构的设计和试验具有重要意义。

通过不断改进和创新,我们相信该机构能够为农业生产带来更多便利和效益本文基于气压原理设计了一种穴盘苗移栽机取苗机构,并进行了试验验证。

油菜钵苗移栽机取送苗系统设计与验证徐玉娟;吴明亮;向伟;贺一鸣【期刊名称】《中国农学通报》【年(卷),期】2016(32)16【摘要】目前国内移栽机以半自动移栽机为主,取苗阶段需人工投苗,栽植由机械部件来完成,生产效率低、劳动强度大,为此,设计试制了由顶苗机构、横向送苗机构、纵向送苗机构等组成的油菜钵苗取送苗系统,并通过调速电动机驱动进行台架试验。

试验结果表明,顶苗频率对横向送苗精度影响不大,统计在顶苗频率为70株/min时,横向送苗单次平均进给误差为±1 mm,纵向送苗单次平均误差为±2 mm,取苗成功率达到95%以上,满足设计要求。

该研究可为全自动油菜钵苗移栽机的设计提供参考。

【总页数】8页(P185-192)【关键词】农业机械;移栽机;钵苗;取送苗系统【作者】徐玉娟;吴明亮;向伟;贺一鸣【作者单位】湖南农业大学工学院;南方粮油作物协同创新中心;湖南省现代农业装备工程技术研究中心【正文语种】中文【中图分类】S223.99【相关文献】1.油菜移栽机分苗装置分苗过程与钵苗钵体完整性分析 [J], 廖庆喜;胡先朋;张照;刘明峰2.植树造林机械集萃3WC-60型挖坑机/SQEY-60(45)型液压通用植树机/CG型系列柠条麻黄收割机/3WG-60型挖坑机/4Z-130型植树机/1W型系列挖穴机/东方红-1W60型挖穴机/2ZYB-2型钵苗移栽机育苗移栽复播工程配套设备/2ZB-2型制钵机 [J], 山丘3.油菜纸钵苗移栽机气动取苗机构设计与轨迹分析 [J], 廖庆喜;张照;胡乔磊;许博4.穴盘苗自动移栽机苗钵夹持力检测系统设计与试验 [J], 王俊;张海洋;金鑫;姬江涛;高颂5.油菜纸钵苗移栽机气动插入式取苗过程分析与试验 [J], 许博;廖庆喜;王洋;胡乔磊因版权原因,仅展示原文概要,查看原文内容请购买。

①作者简介:赵金广(1981—),男,山东聊城人,硕士,讲师,从事机械设计制造方面的研究。

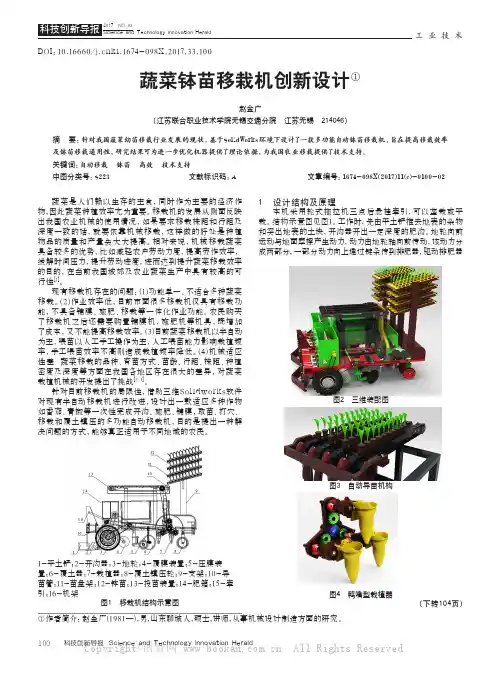

DOI:10.16660/ki.1674-098X.2017.33.100蔬菜钵苗移栽机创新设计①赵金广(江苏联合职业技术学院无锡交通分院 江苏无锡 214046)摘 要:针对我国蔬菜幼苗移栽行业发展的现状,基于SolidWorks环境下设计了一款多功能自动钵苗移栽机,旨在提高移栽效率及钵苗移栽通用性,研究结果可为进一步优化机器提供了理论依据,为我国农业移栽提供了技术支持。

关键词:自动移栽 钵苗 高效 技术支持中图分类号:S223 文献标识码:A 文章编号:1674-098X(2017)11(c)-0100-02蔬菜是人们赖以生存的主食,同时作为主要的经济作物,因此蔬菜种植效率尤为重要。

移栽机的发展从侧面反映出我国农业机械的使用情况,如果要求移栽株距和行距及深度一致的话,就要依靠机械移栽,这样做的好处是种植物品的质量和产量会大大提高。

相对来说,机械移栽蔬菜具备较多的优势,比如减轻农户劳动力度,提高劳作效率,缓解时间压力,提升劳动进度,进而达到提升蔬菜移栽效率的目的,在当前我国城郊及农业蔬菜生产中具有较高的可行性[1]。

现有移栽机存在的问题:(1)功能单一、不适合多种蔬菜移栽。

(2)作业效率低,目前市面很多移栽机仅具有移栽功能,不具备铺膜、施肥、移栽等一体化作业功能。

农民购买了移栽机之后还需要购置铺膜机,施肥机等机具,既增加了成本,又不能提高移栽效率。

(3)目前蔬菜移栽机以半自动为主,喂苗以人工手工操作为主,人工喂苗能力影响栽植频率,手工喂苗效率不高则造成栽植频率降低。

(4)机械适应性差 蔬菜移栽的品种、育苗方式、苗龄、行距、株距、种植密度及深度等方面在我国各地区存在很大的差异,对蔬菜栽植机械的开发提出了挑战[2,3]。

针对目前移栽机的局限性,借助三维Sol idworks 软件对现有半自动移栽机进行改进,设计出一款适应多种作物如番茄、青椒等一次性完成开沟、施肥、铺膜,取苗、打穴、移栽和覆土镇压的多功能自动移栽机,目的是提出一种解决问题的方式,能够真正适用于不同地域的农民。

任务书课题名称单行蔬菜钵体苗自动移栽机的设计—取苗装置设计主要任务与目标现代的中国是一个经济飞速发展的中国,是一个农业大国,更是一个工业大国,我国也有越来越多的重视农业与工业的结合,将工业机械用于农业,以减轻人力操作,增加作业效率,蔬菜移栽机也更多的在进行开发并投入使用价值,对于这方面的研究也更加有意义。

所以,我们结合所学,应用三维仿真软件,初步设计出移栽机的取苗机构,为以后的进一步研究做基础。

主要内容与基本要求1、查找国内外相关文献资料,了解西方发达国家和我国蔬菜移栽机方面的区别、合理之处机器弊端2、收集整理其他国家对于移栽机的分类及其成果3、整理数据资料落实写作。

4、通过对文献的研究和分析,具体描述我国农业机械尤其是自动移栽机的发展和展望。

5、通过上述分析,设计蔬菜自动移栽机。

要求:1.文献综述报告(不少于3000字)一篇2.开题报告一篇3.毕业论文一篇(不少于10000字)4.实习日记、实习报告3000字以上主要参考资料及文献阅读任务[1]我国蔬菜育苗移栽机械化的现状与发展方向,/2007/3-5/94922.htm[2]陈殿奎.蔬菜机械化育苗的现状与展望[J].农业工程学报,1990,(12):20~25.[3]G. V. Prasanna Kumar ;H. RahemanInternational Journal of VegetableScience,V ol.14,No.3,232-255[4]Konosuke TSUGA. Development of fully automatic vegetable transplanter.JARQ 34, 21~28 (2000)[5]王君玲,高玉芝,李成华.蔬菜移栽生产机械化现状与发展方向.农机化研究,2004(02):22~28[6]张波屏.现代种植机械工程[M].北京:机械工业出版社,1997.[7]封俊.论我国早地栽植机械的开发前景与方向[J].中国农机化,2000,(4):12~13.[8]俞高红,陈志威,赵匀,孙良,叶秉良椭圆一不完全非圆齿轮行星系蔬菜钵苗取苗机构的研究DoI:10.390l,JME.2012.13.032[9]毛君, 毕长飞.基于Pro/Engineer 采煤机的三维动态仿真与优化设计[J].煤矿机械,2006,27(6) : 990-994.外文翻译任务(见外文翻译)计划进度:起止时间内容2013.01.07~2013.01.12 调研、信息汇总,文献查阅分析2013.01.13~2013.01.30 外文翻译、文献综述、开题报告,并熟悉理论力学、机械原理等相关知识2013.01.31 ~2013.03.01 提交开题报告、文献综述及外文翻译2013.03.02~2013.03.08 开题答辩2013.03.09~2013.03.16 蔬菜移栽机整体方案设计2013.03.17~2013.03.30 取苗机构设计及零部件设计2013.03.31~2013.04.11 三维CAD建模、装配2013.04.12~2013.04.24 三维运动学分析仿真2013.04.25~2013.05.02 结构改进设计及毕业论文撰写2013.05.03~2013.05.10 完成并提交毕业论文2013.05.11~2013.05.24 整理材料准备答辩2013.05.25~2013.05.29 论文答辩实习地点指导教师签名年月日系意见系主任签名:年月日学院盖章主管院长签名:年月日文献综述报告班级姓名课题名称单行蔬菜钵苗自动移栽机的设计—取苗装置设计文献综述目录1前言2国外蔬菜自动移栽机的发展和研究成果3国内蔬菜自动移栽机发展和研究成果4国内外蔬菜自动移栽机动态与趋势5总结参考文献(报告全文附后)指导教师审批意见签名:年月日单行蔬菜钵苗自动移栽机的设计—取苗装置设计1前言据FAO统计,2006年中国已成为世界上最大的蔬菜生产国,蔬菜产量约占世界总产量的49.6%[1]。

改革开放以来,我国蔬菜产量每年呈持续增长的势头,发展迅猛。

据中国农业统计资料显示,我国蔬菜播种面积在上世纪80年代年均增长近10%,90年代年均增长14.5%,本世纪前7年平均增长1.9%,到2007年达到2.94亿亩,总产量6.41亿吨。

其中,蔬菜2.6亿亩,5.65亿吨,人均占有量427公斤。

蔬菜已经成为我国农业中仅次于粮食的第二重要农产品,近年来,浙江省在种植业结构调整和效益农业的发展上取得了显著成效,蔬菜生产面积、总产量、总产值逐年增加。

浙江省已成为长江三角洲地区重要的蔬菜生产基地,基本培育形成沿杭州湾两岸及沿海设施出口蔬菜产业带。

同时,蔬菜种植业也逐步成为发展我国和我省农村经济的重要组成部分[2]。

2 国外蔬菜自动移栽机的发展和研究成果20世纪初期,欧洲一些国家开始大最种植蔬菜和经济作物,出现了早期的近代秧苗栽植机具。

这些机具仍为手动栽植,只是减轻了栽秧者肢体反复屈伸的繁重劳动:到20世纪30年代后期,出现了栽植机构或栽核器代替人上直接栽秧,使送秧入沟过程实现了机械化;自20世纪50年代开始,欧洲国家开展作物压缩土钵育曲及移栽的生产技术研究,研制出多种不同结构型式的半自动移栽机和制钵机;至20世纪70年代,前苏联蔬菜栽植机械化水平为58%,国营农场已达67%;到20世纪80年代,半自动移栽机已在曲方国家的农业生产中广泛使用,制钵、育苗和移栽已形成完整的机械作业系统。

到目前为止,作物压缩十钵成型、钵上单粒精密播种和相应的自动化移栽设备在技术上基本达到了完善,亦广泛应用于实际生产。

欧洲的几个主要国家(如法国、德国、荷兰、两班牙、丹麦等)大部分的蔬菜生产和几乎全部的大地花卉生产都采用育苗移栽生产工艺。

从上世纪末到本世纪初,日本的井关、久保田、洋马、野马等几大主要农机公司都进行了取苗机构的研究和开发[3],也研制出了多种样机,并进行了田间取苗试验,效果良好,现已在日本国内推广使用。

但是这些机器的取苗机构存在结构复杂,设计制造成本较高,且单行移植效率只有60~70株/分钟,相对于自动移栽机而言,其取苗效率并不是很高,并且日本的自动移植机都在中国申请了专利保护。

图1 半自动移栽机图2 全自动移栽机国外半自动插秧机与旋转木马托盘架,旋转杯式种植单元,双直跑式开沟器、双型斜笼轮子,座椅,水箱。

(机械插秧机模型5000 wd)[4]。

如图3图3 国外半自动插秧机3国内蔬菜自动移栽机发展历史及研究成果目前国内外的蔬菜移栽机都是以没有取苗机构的半自动的为主,从已有的取苗机构来看,这些机器的取苗机构要么结构复杂,设计制造成本高,要么工作可靠性差,最关键的是,日本的取苗机构在中国都申请了专利保护。

目前在我国,蔬菜取苗机构的应用还处于空白,而针对蔬菜取苗机构的研究才刚刚起步,未见系统的理论研究,这将制约我国具有自主知识产权的蔬菜取苗机构的开发。

而且,实现蔬菜钵苗顺利并可靠的自动取苗是一项系统工程,建立适宜的系统化蔬菜钵苗自动取苗技术体系,将涉及多个研究领域,如园艺、植保、农学、机械设计与制造、自动控制等,这就需要进行多学科的联合攻关。

从我国国情及农村状况考虑,要形成我国特有的蔬菜钵苗取苗技术体系,需要将农机与农艺、栽植机械与育苗技术相结合,应对蔬菜钵苗栽培工艺的规范化、标准化,深入研究取苗机构工作原理及与蔬菜钵苗相适应性的关系,而不能仅限于仿制国外引进的取苗机械。

我们应该积极发展全自动蔬菜移植器械,同时走专用的蔬菜钵苗取苗机械与通用的蔬菜钵苗取苗机械相结合的发展道路,以通用蔬菜钵苗取苗机械为主,并向标准化、系列化、规格化方向发展,同时机构结构简单、成本低廉、秧苗栽植质量可靠[5]。

实现取苗作业机械化已成为我国蔬菜种植迫切需要解决的问题。

蔬菜育苗取苗机械化是推广普及蔬菜育苗移栽技术,提高蔬菜产量和季节性供应蔬菜,以及提高蔬菜经济作物经济效益和社会效益的必要途径。

通过提高种植技术的机械化水平,达到进一步完善与取苗机械相配套的育苗设施及相应的配套技术,使育苗和取苗有机的结合,就可以降低种植成本,达到增加产量,提高经济效益的目的[6],从长远看,蔬菜取苗机械具有良好的发展趋势和广阔的发展前景。

比如图为江苏大学开发的一种取苗机构[5]该取苗机构的取苗轨迹如图中右上角所示,该轨迹也有一段尖嘴形的轨迹,即有一段尖嘴形伸进钵苗盘内取苗的轨迹,只不过该段轨迹的开口较大,平直性较差,另外在蔬菜钵苗落苗位置取苗爪的位置可能不是很好。

图4江苏大学开发的取苗机构的取苗轨迹图5中国农业大学开发的取苗机构的取苗轨迹图1.2(b)为中国农业大学开发的一种钵苗取苗机构,该取苗机构的取苗轨迹两端比较尖,比较利于钵苗的移取,但该取苗机构同样存在落苗位置不是很理想[7]。

浙江理工大学也设计出一种新型蔬菜移栽机,其在分析现有蔬菜钵苗取苗机构的最新进展的基础上,提出一种应用于自动蔬菜移栽机的新型取苗机构,基于椭圆一不完全非圆齿轮传动的行星系蔬菜钵苗取苗机构[8]。

4国内外蔬菜自动移栽机动态与趋势目前国内外的蔬菜移栽机都是以没有取苗机构的半自动的为主,从已有的取苗机构来看,这些机器的取苗机构要么结构复杂,设计制造成本高,要么工作可靠性差,最关键的是,日本的取苗机构在中国都申请了专利保护。

目前在我国,蔬菜取苗机构的应用还处于空白,而针对蔬菜取苗机构的研究才刚刚起步,未见系统的理论研究,这将制约我国具有自主知识产权的蔬菜取苗机构的开发。

而且,实现蔬菜钵苗顺利并可靠的自动取苗是一项系统工程,建立适宜的系统化蔬菜钵苗自动取苗技术体系,将涉及多个研究领域,如园艺、植保、农学、机械设计与制造、自动控制等,这就需要进行多学科的联合攻关。

从我国国情及农村状况考虑,要形成我国特有的蔬菜钵苗取苗技术体系,需要将农机与农艺、栽植机械与育苗技术相结合,应对蔬菜钵苗栽培工艺的规范化、标准化,深入研究取苗机构工作原理及与蔬菜钵苗相适应性的关系,而不能仅限于仿制国外引进的取苗机械。

我们应该积极发展全自动蔬菜移植器械,同时走专用的蔬菜钵苗取苗机械与通用的蔬菜钵苗取苗机械相结合的发展道路,以通用蔬菜钵苗取苗机械为主,并向标准化、系列化、规格化方向发展,同时机构结构简单、成本低廉、秧苗栽植质量可靠[9]。

实现取苗作业机械化已成为我国蔬菜种植迫切需要解决的问题。

蔬菜育苗取苗机械化是推广普及蔬菜育苗移栽技术,提高蔬菜产量和季节性供应蔬菜,以及提高蔬菜经济作物经济效益和社会效益的必要途径。

通过提高种植技术的机械化水平,达到进一步完善与取苗机械相配套的育苗设施及相应的配套技术,使育苗和取苗有机的结合,就可以降低种植成本,达到增加产量,提高经济效益的目的[10]。

因此,从长远看,蔬菜取苗机械具有良好的发展趋势和广阔的发展前景。