某差速器齿轮的动态接触仿真与疲劳分析_端木萍萍

- 格式:pdf

- 大小:4.06 MB

- 文档页数:7

机械齿轮传动系统的动力学分析与优化齿轮传动是一种常见的动力传递机构,具有传递力矩大、传动效率高等优点,在工业生产中得到广泛应用。

但是,由于齿轮传动系统存在着一些固有的问题,如齿轮啮合时的振动和噪音、齿面磨损等,因此对其进行动力学分析和优化是非常重要的。

1. 动力学分析1.1 齿轮啮合的动力学模型齿轮啮合过程中,齿轮之间存在着瞬时的压力、速度和加速度变化。

可以通过建立齿轮啮合的动力学模型来分析其动态特性。

常用的方法包括等效单齿转动法和有限元法。

通过分析齿轮齿面接触应力和应力分布,可以预测系统的振动和噪音水平,为后续的优化提供依据。

1.2 动力学参数的测量和计算为了进行动力学分析,需要测量和计算一些关键参数,如齿轮的啮合刚度、传递误差、滚子轴承的刚度等。

其中,传递误差是影响齿轮传动系统性能的重要因素之一,其大小与齿轮加工质量、啮合配合、齿轮轴向和径向跳动等因素有关。

通过合理的测量方法和计算模型,可以准确地获取这些参数,并对系统进行分析。

2. 动力学优化2.1 齿轮传动系统的振动和噪音控制由于齿轮啮合时的动态特性,齿轮传动系统常常会产生振动和噪音。

为了减小振动和噪音的水平,可以从多个方面进行优化,如合理设计齿形、减小啮合间隙、提高齿轮加工精度等。

此外,也可以采用减振装置,如弹性联轴器、减震器等,来降低系统的振动能量传递。

2.2 传动效率的提高传动效率是衡量齿轮传动系统性能的重要指标之一。

为了提高传动效率,可以从减小传动误差、改善齿轮表面质量、减小传动间隙等方面入手。

此外,合理选择润滑方式和润滑油,也可以有效地降低系统的摩擦和磨损,提高传动效率。

2.3 齿轮传动系统的寿命预测齿轮传动系统的寿命是评估其使用寿命和可靠性的重要指标。

通过综合考虑齿轮的强度、疲劳寿命和磨损等影响因素,可以建立寿命预测模型,对系统进行寿命预测和优化设计。

此外,还可以通过监测齿轮的工作状态和健康状况,进行实时的故障诊断和维护。

3. 总结齿轮传动系统的动力学分析和优化是提高其性能和可靠性的重要手段。

基于ANSYS/LS 2DY NA 的直齿锥齿轮动力学接触仿真分析高 翔,程建平(江苏大学汽车与交通工程学院,江苏镇江 212013)摘要:针对直齿锥齿轮疲劳破坏中出现儿率最高的齿面接触疲劳强度问题,在UG 中建立齿轮几何模型,利用ANSYS/LS 2DY NA 对齿轮进行动力学接触仿真分析,计算了齿轮副在啮合过程中齿面接触应力、应变的变化情况及两对轮齿同时接触过程中接触压力的分布情况。

关键词:直齿锥齿轮;AN S YS /LS 2D Y NA;动力学;接触仿真分析中图分类号:TH132.421 文献标识码:A 文章编号:1006-0006(2008)02-0050-02Dynam ic Contact Emulate Analysis of Bevel Gear with ANSYS/LS 2DY NAGAO X iang,CHEN G J ian 2ping(School of Aut omotive and Traffic Engineering,J iangsu University,Zhenjiang 212013,China )Ab s tra c t:Geometrical model of a bevel gear is established and bevel gear dyna m ic emulati on analysis is operatedwith ANSYS/LS 2DY NA s oft w are f or that the fatigue failure p r obability of bevel gear is the highest in t ooth surfaces contact fatigue resistance .The contact stress and def or mati on during the meshing p r ocess are calculated .And the distributi on of contact f orce is calculated when t w o pairs of teeth contact si m ultaneously .Key wo rd s:Bevel gear;ANSYS/LS 2DY NA;Dyna m ic;Contact si m ulati on analysis 由于车用齿轮的传动比和传递功率大,加工难度与成本都相当高,所以如何提高车用齿轮的传动性能与使用寿命,近年来一直深受社会各界的广泛关注。

2023年第47卷第5期Journal of Mechanical TransmissionEase-off修形高减速比准双曲面齿轮接触仿真与动态性能试验古德万魏冰阳任明辉何宏图(河南科技大学机电工程学院,河南洛阳471000)摘要针对高减速比准双曲面(High Reduction Hypoid,HRH)齿轮大轮齿廓曲率不足、小轮大螺旋角齿面高度扭转的问题,提出了大轮采用刀具修形以实现齿面点接触的方法,小轮采用一般滚切法,简化机床加工参数;建立了大、小轮的三维模型,Ease-off拓扑曲面;解析了接触路径、差曲率、传动误差等齿面接触性能参数;通过三维运动仿真对比修形前后齿面的接触区,修形后避免了边缘接触,接触区位于齿面中部靠近小端,与齿轮实际接触斑点一致。

完成了HRH齿轮减速器动态性能试验,齿轮啮合传动性能优良,啮合质量稳定,验证说明所设计的HRH齿轮修形量控制合理、理论计算与运动仿真正确。

关键词准双曲面齿轮刀具修形差曲面运动仿真振动Contact Simulation and Dynamic Performance Test of Ease-off Modified HighReduction Hypoid GearsGu Dewan Wei Bingyang Ren Minghui He Hongtu(School of Mechanical & Electronic Engineering, Henan University of Science & Technology, Luoyang 471000, China)Abstract Aiming at the problems of insufficient curvature of the tooth profile of the wheel of the high reduction hypoid (HRH) gear, and high twist of the tooth surface of the pinion with a large helix angle, a method of using a tool to modify the wheel to realize the point contact of the tooth surface is proposed; the pinion adopts the general hobbing method, which simplifies the machining parameters of the machine tool. Three-dimensional models of wheels and pinions and Ease-off topological surfaces are established; the contact performance parameters of tooth surfaces, such as the contact path, differential curvatures, transmission error, etc. are analyzed. The contact areas of the tooth surface before and after modification are compared by 3D motion simulation,and the edge contact is avoided after modification, and the contact area is located in the middle of the tooth surface near the small end, which is consistent with the actual contact spot of the gear. The dynamic performance test of HRH gear reducers has been completed, the gear meshing transmission performance is excellent, and the meshing quality is stable, which verifies the reasonable control of the designed HRH gear modification amount, and the correct theoretical calculation and motion simulation.Key words Hypoid gear Modification tool Ease-off surface Motion simulation Vibration0 引言大减速比齿轮传动装置常采用蜗杆或行星传动,其制造难度大、成本高、精度难以保证。

变速器齿轮接触疲劳强度分析刘大龙;李稳迪;张瑞;张凯;施伟辰【摘要】基于ANSYS对变速器各档啮合齿轮进行瞬态动力学分析,再结合齿轮接触理论和疲劳损伤累积理论,求得各档齿轮的接触应力大小和疲劳寿命曲线.从所求结果看出,二档和三挡齿轮啮合时接触应力不大,小于齿轮的许用接触应力,且疲劳寿命较高,满足设计要求;一档和四挡齿轮啮合时的接触应力大于了齿轮的许用接触应力,且疲劳寿命较低,不能满足设计要求.基于以上原因,利用齿向和齿廓相结合的轮齿修形方法,对一档和四挡齿轮进行了轮齿修形,从最终求得结果来看,两组啮合齿轮的接触应力均大幅度降低,同时疲劳寿命得到了提高,轮齿修形达到了很好的效果.【期刊名称】《汽车实用技术》【年(卷),期】2018(000)017【总页数】5页(P33-36,138)【关键词】变速器;齿轮;瞬态动力学;接触应力;疲劳寿命【作者】刘大龙;李稳迪;张瑞;张凯;施伟辰【作者单位】上海海事大学物流工程学院,上海 200120;上海海事大学物流工程学院,上海 200120;上海海事大学物流工程学院,上海 200120;上海海事大学物流工程学院,上海 200120;上海海事大学物流工程学院,上海 200120【正文语种】中文【中图分类】TH123引言在蒸汽机车诞生之时,人类就行通过一种装置能够改变蒸汽机车的输出载荷,以便达到人类想要达到的要求。

在1784年,James Watt申请了常啮合齿轮传动机构的专利,至此出现了变速器的雏形。

1879年,塞尔登成功申请了带有离合器和倒挡中间轴转动装置的变速器专利。

1886年,戈特利布∙戴勒姆创造了世界上第一台真正的汽车0。

发动机的动力经由齿轮和链条传至后轮,从而实现了汽车的行驶。

在接下来的100多年的时间里,变速器呈现出多样性发展,手动变速器、自动变速器、双离合变速器、无级变速器等应运而生。

1 变速器有限元模型创建1.1 三维实体模型创建本文对利用SolidWorks对某乘用车五档汽车变速器进行3D建模,主要包括传动轴、齿轮,其中传动轴包括输入轴、中间轴、输出轴和倒挡轴。

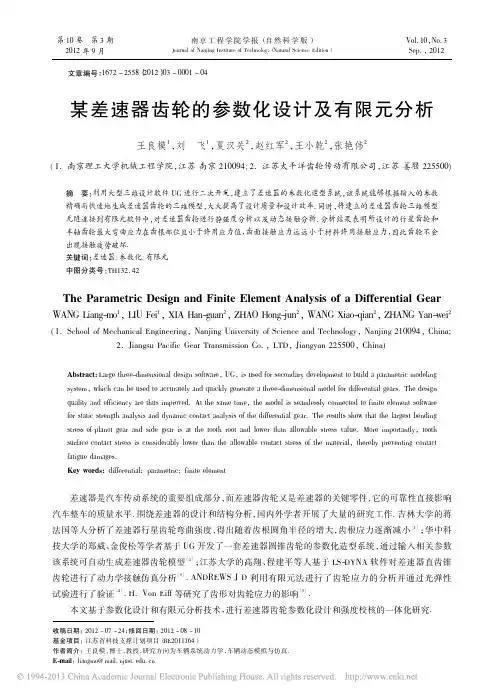

第10卷第3期2012年9月南京工程学院学报(自然科学版)Journal of Nanjing Institute of Technology (Natural Science Edition )Vol.10,No.3Sep.,2012文章编号:1672-2558(2012)03-0001-04某差速器齿轮的参数化设计及有限元分析王良模1,刘飞1,夏汉关2,赵红军2,王小乾2,张艳伟2(1.南京理工大学机械工程学院,江苏南京210094;2.江苏太平洋齿轮传动有限公司,江苏姜堰225500)摘要:利用大型三维设计软件UG 进行二次开发,建立了差速器的参数化造型系统,该系统能够根据输入的参数精确而快速地生成差速器齿轮的三维模型,大大提高了设计质量和设计效率.同时,将建立的差速器齿轮三维模型无缝连接到有限元软件中,对差速器齿轮进行静强度分析以及动态接触分析.分析结果表明所设计的行星齿轮和半轴齿轮最大弯曲应力在齿根部位且小于许用应力值,齿面接触应力远远小于材料许用接触应力,因此齿轮不会出现接触疲劳破坏.关键词:差速器;参数化;有限元中图分类号:TH132.42The Parametric Design and Finite Element Analysis of a Differential Gear WANG Liang-mo 1,LIU Fei 1,XIA Han-guan 2,ZHAO Hong-jun 2,WANG Xiao-qian 2,ZHANG Yan-wei 2(1.School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China;2.Jiangsu Pacific Gear Transmission Co.,LTD,Jiangyan 225500,China)Abstract:Large three-dimensional design software,UG,is used for secondary development to build a parametric modeling system,which can be used to accurately and quickly generate a three-dimensional model for differential gears.The design quality and efficiency are thus improved.At the same time,the model is seamlessly connected to finite element software for static strength analysis and dynamic contact analysis of the differential gear.The results show that the largest bending stress of planet gear and side gear is at the tooth root and lower than allowable stress value.More importantly,tooth surface contact stress is considerably lower than the allowable contact stress of the material,thereby preventing contact fatigue damages.Key words:differential;parametric;finite element收稿日期:2012-07-24;修回日期:2012-08-10基金项目:江苏省科技支撑计划项目(BE2011164)作者简介:王良模,博士,教授,研究方向为车辆系统动力学、车辆动态模拟与仿真.E-mail :liangmo@mail.njust.edu.cn差速器是汽车传动系统的重要组成部分,而差速器齿轮又是差速器的关键零件,它的可靠性直接影响汽车整车的质量水平.围绕差速器的设计和结构分析,国内外学者开展了大量的研究工作.吉林大学的蒋法国等人分析了差速器行星齿轮弯曲强度,得出随着齿根圆角半径的增大,齿根应力逐渐减小[1];华中科技大学的郑威、金俊松等学者基于UG 开发了一套差速器圆锥齿轮的参数化造型系统,通过输入相关参数该系统可自动生成差速器齿轮模型[2];江苏大学的高翔、程建平等人基于LS-DYNA 软件对差速器直齿锥齿轮进行了动力学接触仿真分析[3].ANDREWS J D 利用有限元法进行了齿轮应力的分析并通过光弹性试验进行了验证[4].H.Von Eiff 等研究了齿形对齿轮应力的影响[5].本文基于参数化设计和有限元分析技术,进行差速器齿轮参数化设计和强度校核的一体化研究.南京工程学院学报(自然科学版)2012年9月1差速器齿轮的参数化设计目前常用的齿轮参数化建模方法有两种[5]:一种是利用API 函数直接创建对象,利用这些对象来完成齿轮实体的建模、编辑和修改;另一种是手工创建参数化的齿轮模板,提取其中的关键参数变量,通过修改关键参数变量实现齿轮模型的更新.前一种方法涉及的知识面较宽,对编程人员要求较高;后一种方法比较简单,对于非编程人员应用难度较小.因此本文采用后一种方法,即用手工在UG 中参数化创建齿轮实体模型,并将变量用表达式来表示,得到齿轮模板.然后通过修改齿轮模板中的变量,所得到的齿轮模型实现参数驱动下的自动更新.UG /OPEN 提供的MenuScript 和UIStyler 两个模块用于制作应用程序的用户界面[6].其中MenuScript 图1“行星齿轮参数化设计”对话框用于创建和编辑UG 的下拉菜单和工具栏.使用记事本创建应用程序的菜单文件,该菜单文件包括“行星齿轮”按钮和“半轴齿轮”按钮.按钮用于齿轮的参数化设计.进入UG /OPEN UIStyler 模式,创建如图1所示的“行星齿轮参数化设计”对话框.使用VC ++6.0,创建应用程序的工程,工程名称为planet.利用向导ugopen.awx 创建应用程序,应用程序使用ufsta 函数作为入口函数,当UG 进程结束时,自动卸载.将UG /OPEN UIStyler 模块生成的对话框文件planet_template.c 和plan-et.h 分别重新命名为planet_dialog.c 和planet_dialog.h ,复制到工程文件所在的文件夹,并加入工程中.所有齿轮参数的程序编译完以后,再加上入口函数,检验部件函数,对话框回调函数和取消函数等,就完成了主体函数的编译.在“行星齿轮参数化设计”对话框中更改参数数值,单击“应用”按钮,行星齿轮模型就自动完成更新.利用开发的齿轮参数化造型系统,输入齿轮的模数、齿数、压力角等基本参数,自动生成某轿车差速器行星齿轮模型.2差速器齿轮的有限元分析对于汽车差速器锥齿轮副来说,在大多数情况下,汽车左右轮是等速或接近等速的,锥齿轮的相对转速很小,行星齿轮经常只是起个等臂推力杆的作用,弯曲强度应为主要考虑因素.因此差速器行星齿轮主要进行弯曲强度的计算[7].由于直齿锥齿轮疲劳破坏中出现几率最高的是齿面接触疲劳强度问题,如何提高车用齿轮的传动性能与使用寿命,近年来一直深受社会各界的广泛关注.本文运用ANSYS /LS-DYNA 软件,对差速器的直齿锥齿轮副的三对轮齿进行动力学接触仿真分析,得到了良好的接触形态.2.1差速器齿轮有限元模型的建立基于CAD /CAE 一体化技术,有限元软件选用ANSYS 11.0,该软件和UG 软件可无缝连接,在UG 的主菜单中添加了ANSYS 11.0菜单项[8].在UG 中生成齿轮三维模型后,直接点击ANSYS 11.0菜单项,进入ANSYS 11.0界面,然后选择单元类型、单元尺寸、材料属性等建立差速器行星齿轮、半轴齿轮的有限元模型.2第10卷第3期王良模,等:某差速器齿轮的参数化设计及有限元分析2.2差速器齿轮弯曲强度分析载荷沿齿面接触线的分布是决定齿轮应力的基础,因此精确确定载荷沿齿面接触线的分布状态,对于齿轮强度分析具有十分重要的意义.所分析的齿轮是对称零件,因此建立行星齿轮和半轴齿轮单齿的有限元模型来进行分析.其中行星齿轮单齿有限元模型共有2982个节点,2211个实体单元,行星齿轮单齿有限元模型如图2所示.齿轮加载方法有两种:1)在齿轮轮毂加载等效力矩,此时位移的约束需施加在齿顶部位;2)将齿轮所承受的转矩转化为单齿啮合最高点所承受的线性分布力.本文所研究的差速器行星齿轮的加载方式选择后者.约束行星齿轮内圈的所有自由度,将圆周力F 1=3.52ˑ104N ,径向力F 2=1.36ˑ104N ,轴向力F 3=9.1ˑ103N 近似作线性载荷处理,按照比例施加在单齿啮合的最高点处,通过计算所得有限元结果如图3所示.图2行星齿轮单齿有限元模型图3行星齿轮单齿弯曲应力云图由图3可知,行星齿轮单齿最大弯曲应力为1697MPa ,出现在齿根处.符合行星锥齿轮的破坏多出现在齿根的实际情况.2.3差速器齿轮接触应力的有限元分析图4三对齿啮合的齿轮有限元模型利用8节点solid164实体单元和4节点shell163壳单元建立三对齿啮合的齿轮有限元模型,共有16188个节点、948个壳单元和11610个实体单元.其中齿轮实体采用solid164单元划分网格,齿轮的内圈采用shell163壳单元,并将齿轮内圈定义为刚体.有限元模型如图4所示.在ANSYS /LS-DYNA 模块中,定义4个part ,其中主动齿轮和从动齿轮为弹性体,将它们的内圈定义为刚体,以方便载荷和约束的施加.在主动齿和从动齿之间建立自动面接触,面接触的各定义选项均采用默认设置.通过对模型施加合适的边界条件,可模拟齿轮副的运动和传递的扭矩,分别对齿轮在低速和高速两种情况下进行仿真分析.对主动轮施加转速,所选用的主动齿轮转速分别取1.5rad /s 和9rad /s ,从动齿轮的负载分别为1188N ·m 和199N ·m ,计算时间分别设置为0.04s 和0.08s ,在两种速度工况下进行仿真分析,结果如图5、图6所示.计算结果显示两种转速下瞬时最大接触应力分别为161MPa 和914MPa ,齿轮的材料为20CrMnTi ,其接触疲劳极限应力为2250MPa ,所以此时的接触应力远远小于接触疲劳极限应力.另外通过比较可以得3南京工程学院学报(自然科学版)2012年9月出,主动轮的转速越大,齿轮的接触应力越大.图5齿轮啮合瞬时应力云图(1.5rad /s)图6齿轮啮合瞬时应力云图(9rad /s )3结语本文对UG 软件进行二次开发,创建了差速器齿轮的参数化建模系统,实现了汽车差速器齿轮的快速建模,得到的三维齿轮模型是进行精锻模具设计、动态接触有限元分析、机构仿真和数控编程的必要准备.齿轮参数化造型系统的开发大大缩短了差速器齿轮的设计周期,提高了设计质量和设计效率.另外通过对齿轮的静弯曲强度分析,结果表明所设计的行星齿轮和半轴齿轮所受到的最大弯曲应力都出现在齿根部位,与实际情况相符,并且小于许用值,设计满足要求.对齿轮的动态啮合分析,得到了齿轮副在啮合过程中齿面接触应力、应变的变化情况,结果表明齿面接触应力远远小于材料接触极限应力,因此齿轮不会出现接触疲劳破坏.参考文献:[1]蒋法国.差速器行星齿轮的有限元法强度分析[D ].长春:吉林大学,2006.[2]郑威,金俊松,李大才.基于UG 的汽车差速器圆锥齿轮参数化造型系统的开发[D ].武汉:华中科技大学,2007.[3]高翔,程建平.基于ANSYS /LS-DYNA 的直齿锥齿轮动力学接触仿真分析[D ].镇江:江苏大学,2008.[4]ANDREWS J D.A finite element analysis of bending stresses induced in external and internal involutes spur gears [J ].Journal of Strain Analy-sis ,1991,26(3):153-163.[5]VON EIFF H V.Influence of gear tooth geometry on tooth stress of external and internal gears [J ].Trans ASME ,J of Mech Des ,1990,112:575-583.[6]候永涛,丁向阳.UG /Open 二次开发与实例精解[M ].北京:化学工业出版社,2007.[7]刘惟信.圆锥齿轮与双曲面齿轮传动[M ].北京:人民交通出版社,1980.[8]张朝晖.ANSYS11.0结构分析工程应用实例解析[M ].北京:机械工程出版社,2008.4。

摘要利用SolidWorks建立普通二级圆柱直齿轮减速机构和公转二级圆柱直齿轮减速机构实体模型,把模型导入Adams中建立运动学仿真分析,给出约束、转速、接触力和负载的添加方法,获得齿轮的啮合力和接触频率图像。

与普通状态下的二级齿轮减速机构对比得出两种状态的下的运动规律,仿真结果表明,理论值和仿真值误差较小,对优化设计公转速度和齿轮传动速度及其齿轮和轴的强度校核提供了一定的理论和技术支持。

关键词公转二级减速Adams动力学仿真2.School of Mechanical Engineering,Tianjin University of Technology,Tianjin300384China)Abstract Using SolidWorks to establish the institutions of general level two spur gear and the revolution of two cylindrical gear deceleration entity model,getting the model into Adams to establish the kinematics simulation analysis,given the constraints,speed,contact force and load,get the gear meshing force and frequency of contact pared with the secondary gear reduction mechanism of general condition of two kinds of state of motion,the simulation results show that,the theoretical value and the simulation value has a little error,to provide a certain theoretical and technical support for the revolution speed and speed of gear transmission optimization design and strength checking of gear and shaft.Keywords revolution of two deceleration Adams kinematics simulation0引言二级减速齿轮传动机构是机械传动系统中重要的一部分,圆柱齿轮传动由于具有恒定传动比及传递功率损失很小等传动特点,因此具有其他传动不可替代的优势,因此准确的掌握齿轮传动的力学特性,对整个系统的几何设计和强度设计工作有着重要意义。

高强度轻型材料齿轮传动动态接触仿真研究第4期2006年8月中国鼋;珂躇q宪阪罾瓤JournalofCAEITV01.1No.4Aug.2006高强度轻型材料齿轮传动动态接触仿真研究马磊(中国电子科学研究院,北京100041)摘要:由于航空,航天,电子等领域对重量的严格要求,研究高强度轻型材料以取代钢材,是走上第四代齿轮的热点课题.但是由于在传动过程中相互啮合的齿面相对运动为滚动兼滑动,并且,在不同的啮合位置其相对滑动速度,接触应力不断变化,所以精确仿真计算某种材料齿轮啮合过程的接触应力变化.对研究齿轮材料特性十分必要.本文运用Ls—Dyna动态仿真软件,对尼龙66材料齿轮啮合过程进行了动态仿真计算并与试验结果进行了对比,此仿真方法可以运用到所有齿轮材料研究,为高强度轻型材料齿轮的进一步发展提供了新的有效途径.关键词:高强度;轻型;齿轮;动态;接触;仿真中图分类号:TP337文献标识码:A文章编号:1673—5692(2006)04—341—04 TheStudyofHighStrengthandLowWeightGear'SMesh PerformanceCharacteristicsDynamicContactSimulationMALeiAbstract:Duetothesternrequirementsinaviation,spaceflightandelectronics,thestudyofhi gh strengthandlowweightgearstosubstitutesteelgearsiscurrentlyahottopicalongtheprogress ionto—wardsthe4th—generationgears.However,gear'Smeshperformanceisslipandrol1.Suchparameters asrelativeslipvelocityandcontactstressarevariableatdifferentmeshlocations.SOitiSneces saryforgearmaterialcharacteristicsresearchthatacertainmaterial'Sprecisecontactstressissimulat edinthemeshprocess.Nylon66gear'Smeshperformancecharacteristicssimulationisstudiedbased onthead—vancedthree.dimensionaldynamiccontactFEAsoftwareLS—DYNA,andtheresultiscontrastedwiththetraditionalgeartestingoutcome.Itprovesthatthisnewmethodcanbeappliedtoallgearmat erialresearch,thusprovidinganupdated,effectiveapproachforthedevelopmentofhighstrengtha ndlowweightgears.Keywords:highstrength;lowweight;gear;dynamic;contact;simulation引随着材料工业及航空,航天,电子技术的迅速发展,高强度轻型材料齿轮在很多场合已经取代金属齿轮,并被越来越广泛地应用于运动及动力传动的场合.高强度轻型材料齿轮,如尼龙66齿轮可以采用注塑成型的方法制造,降低了制造成本,并且具有收稿日期:2006—07—24修订日期:2006—08—15重量轻,噪音低,抗化学腐蚀,可无润滑传动等优点.但同时也具有弹性模量低,机械强度低等缺点,这些限制了该齿轮的使用.近年来,国内外对各种高强度轻型材料齿轮的磨擦,磨损还有其失效形式,失效机理进行了大量的研究与探索.以渐开线直齿齿轮为例,发现在传动过程中相互啮合的齿面曲率不断变化,相对运动为滚动兼滑动;并且,在不同的啮合位置其相对滑动速言日342.fr橱雹;纠学研雹阪学极2006年第4期度,接触应力不断变化,这些都增加了对齿轮材料分析的复杂性.所以对齿轮啮合的全过程进行精确数值仿真是一个研究关键.2000年,林腾姣等_1]应用三维冲击一动力接触问题的有限元混合算法对齿轮传动的突加载荷冲击及啮入冲击,进行了冲击特性数值仿真.本文则运用LS—DYNA对齿轮啮合全过程接触应力变化进行了数值仿真.2建模根据齿轮材料的使用场合,结合变位系数选择原理和变位系数的计算公式(1),(2),(3)及《机械零部件手册:选型设计指南》中介绍的齿宽,模数选取方法_2J表1,表2,进行标准渐开线直齿齿轮设计, 然后再进行齿轮仿真建模.经过设计,齿轮几何模型如图1所示,具体参数如表3所示.minf(z)=印(1)式中,为变化后的小齿轮齿根应力;齿根应力计算公式为O"FvKF器FFt式中,KA为使用系数;Kv为动载系数;KF8为齿向载荷分布系数;K为齿问载荷分配系数;为齿形系数;Ys为应力修正系数;为弯曲强度计算的重合度系数,yE=0.25+0.75/e0=f(z1+z2),e0为重合度.表1(St)齿宽系数选择表齿轮相对于软齿面轴承的位置(硬度≤350HBS)硬齿面对称分布0.8~1.40.4~0.9非对称分布0.6~1.20.3~0.6悬臂布置0.3~0.40.2~O.25表1(b)齿宽系数=b/m的最大值J,l为模数结构特点重载精密传动,轴,轴承与箱体的刚度都很大:软齿面45~30硬齿面30~20减速器之类的独立传动装置,轴和轴承都有足够大的刚度:软齿面30~25硬齿面20~15变位系数的选择受以下条件限制.①齿轮齿顶变尖对变位系数的限制Sa=s2y(invaa-in式中,y0.5z,S丁7fTf/+2xmtan口表2渐开线圆柱齿轮模数选择表(2)第一系列第二系列44.555.56(6.5)8710912(11)②变位系数的重合度e=:[z(a口1一)]≥1.2(3)式中,a,aa2为齿轮的齿顶压力角;Ct"为齿轮传动的啮合角.表3齿轮副参数表参数小齿轮大齿轮材料尼龙66弹性模量E/Nm12.85×109淮松比(I.3齿数1741模数m/ram4变位系数z0.35—0.35齿宽B/mm57.557.5压力角a20齿顶高系数11弯曲强度/MPa510图1设计后变速齿轮对的几何模型在保证求解精度的前提下,为减小求解规模,采用参数化方法建立了四对齿啮合的齿轮轮齿几何模型,划分网格时,选取精度较高的六面体单元,并对沿齿形渐开线方向和齿根过渡圆弧方向的单元进行适当加密.得到的有限元模型图如图2所示.确定边界条件时,将齿轮轴径表面的节点通过2006年第4期马磊:高强度轻型材料齿轮传动动态接触仿真计算研究343 刚性面单元与转动中心固联,且将刚性面单元的质心定义在转动中心线上,并约束转动中心线,从而约束其周向和轴向位移,只释放沿轴向的转动位移,并在主动小齿轮上施加1500r/min的转速,在从动大齿轮上施加30Nm的扭矩.图2齿轮啮合三维有限元模型3设定参数时的注意事项因为是动态接触仿真,结果要真实可信的话,参数设置要注意如下几点.(1)网格的划分及单元类型的确定网格划分看似简单但却很有讲究,因为它直接影响着后面的运算能否进行下去.首先,在划分网格前要先对称划分好几个部分,然后去分别划分网格,每一部分的网格疏密必须调整合适,这对运算精度影响很大.必须选取正确部分单元类型,否则无法运算,比如齿轮固连的内表面必须选取为刚性面.(2)接触方法在接触分析中,由于问题的复杂性,判断接触发生的方向有时是很困难的,因此分析中应尽量使用自动接触(不需要人工干预接触方向).但当面的方向在整个分析过程中都能确定的情况下,下面的非自动接触类型是非常有效的.*Contact—Nodes_T—Surface*Contact—One_Way—Surface—To—Surface*Contact—Constraint—Nodes_To—Surface*Contact—Eroding—Nodes—To_Surface(3)材料在LS—DYNA定义材料单位时不需要每个都定义,但必须使约束材料的每个参数单位保持一致.(4)约束方法每个齿轮的转动中心的约束必须正确,否则的话,就会出现齿轮转偏无法仿真的现象.(5)加载方法在给大小齿轮加载初速度时,两个速度必须协调,否则会出现齿轮严重振荡及一侧轮齿穿透另一侧轮齿的现象.(6)局部坐标系的建立因为两个齿轮的中心不在一起,尽量将其中一个放在总体坐标系的原点,而在导入ANSYS的模型坐标比较难于确定,所以应建立一个局部坐标系, 令它的原点与另一个齿轮中心重合.(7)沙漏的控制有限单元单点积分方法可以大幅度降低计算成本,但是由此产生的沙漏问题如果不得到有效控制, 将使计算结果完全不可信.(8)K文件的修改LS-DYNA通常应用的是ANSYS工作环境.但在某些情况下两者兼容的并不是十分好,所以往往在生成K文件后,需要修改K文件.在LS—DYNA的使用过程中还有很多需要注意的地方,就不一一列举了,这需要在实际应用中不断积累和发现,还需要对所分析的模型特点十分熟悉. 4啮合过程仿真计算利用显式非线性动力分析通用有限元软件ANSYS/LS—DYNA,仿真计算过程如图3所示,应力结果如图4所示.(a)齿轮开始啮合(b)两对齿同时啮合+00:疆+004+000344.fr目1{}弓钶髫研宪阪瓤(c)单齿对啮合图3齿轮啮合过程V onMises应力云图6.00E+055.0OE+054.0OE+053.00E+05b2.00E+051.00E+050.00E+00图4啮合过程接触应力随时间变化图5与试验结果对比利用试验方法(转速在500~1500r/min,转矩在7~30Nm)再结合计算,得出在一般滑动速度下的极限接触应力_3如图5所示.根据仿真是设定的参数计算得知,齿轮相对滑动速度为0.2~0.41m/s.所以根据图5可知,接触极限应力为58~60MPa;而由图4可知,仿真计算所得接触极限应力53~56MPa,仿真结果可信. 6结语高强度轻型材料齿轮研究领域是个新兴的研究宴佳2006年第4期滑动速度V(m/s)图5在一定滑动速度下的极限接触应力领域,在材料优选,齿轮优化设计,传动失效规律等方面需要进一步研究,但是传统计算方法很不精确,试验测试数据耗费成本太高,所以齿轮啮合仿真计算具有一些实际意义,可以从建模乃至参数设定,边界条件选择方面进一步优化,使结果更加精确,以便对高强度轻型材料齿轮的研究提供更多帮助.参考文献1林腾姣,李润方,陶泽光.齿轮传动三维间隙非线性冲击一动力接触特性数值仿真.机械工程,2000,36(6).2余梦生,吴宗泽.机械零部件手册:选型设计指南.北京:机械工业出版社,1996:186—282.3孙晓伟,毛昆.塑料齿轮传动磨损特点.材料科学与工程,1999,17(3).作者简介一马磊(1980一),男,籍贯山西侯马,硕士,就职于中国电子科学研究院.。

Journal of Mechanical Strength2023,45(5):1242-1248DOI :10.16579/j.issn.1001.9669.2023.05.031∗20220214收到初稿,20220318收到修改稿㊂国家科技支撑计划项目(2015BAF07B02)资助㊂∗∗杨思源,男,1996年生,陕西渭南人,汉族,长安大学硕士研究生,主要研究方向为机械系统仿真与疲劳强度㊂∗∗∗宋绪丁(通信作者),男,1963年生,陕西合阳人,汉族,长安大学教授,博士研究生导师,主要研究领域为机械系统抗疲劳设计㊁机械耐磨材料等㊂∗∗∗∗张㊀雷,男,1992年生,陕西西安人,汉族,长安大学硕士研究生,主要研究方向为新型材料抗冲击性能㊂基于载荷谱的装载机驱动桥轮边减速器齿轮接触疲劳寿命分析∗CONTACT FATIGUE LIFE ANALYSIS OF WHEEL EDGE REDUCER GEAR OF DRIVE AXLE OF LOADER BASED ON LOAD SPECTRUM杨思源∗∗㊀宋绪丁∗∗∗㊀㊀㊀张㊀雷∗∗∗∗(长安大学道路施工技术与装备教育部重点实验室,西安710064)YANG SiYuan ㊀SONG XuDing ㊀ZHANG Lei(Key Laboratory of Road Construction Technology and Equipment ,Ministry of Education ,Changᶄan University ,Xiᶄan 710064,China )摘要㊀针对装载机在服役期间驱动桥轮边减速器齿轮的接触疲劳问题,对其进行了疲劳寿命评估㊂在Hypermesh 中建立了轮边减速器太阳轮与行星轮的有限元模型,依据疲劳加载载荷谱在Ansys Workbench 中对其进行静力学与瞬态动力学求解㊂基于静力学与瞬态动力学在Ncode 环境中进行了疲劳寿命计算,将基于有限元的疲劳寿命计算结果与台架实验结果进行对比㊂结果表明,在各级载荷下,瞬态动力学计算出的接触应力均大于静力学的计算结果㊂基于瞬态动力学的疲劳寿命为47417h,与实验结果更为接近,与两次台架实验结果的相对误差分别为9.32%和15.14%㊂分析结果对装载机驱动桥齿轮系统的优化与其疲劳寿命评估提供了参考和依据㊂关键词㊀装载机㊀轮边减速器㊀齿轮㊀接触㊀疲劳寿命中图分类号㊀TG405㊀㊀㊀㊀㊀㊀㊀Abstract ㊀In view of the contact fatigue problem of the wheel side reducer gear of the drive axle of the loader during itsservice,the fatigue life was evaluated.Finite element models of the sun wheel and the planet wheel were established inHypermesh.Statics and transient dynamics were solved in Ansys Workbench according to the fatigue loading spectrum.The fatigue life was calculated in Ncode environment based on statics and transient dynamics.The fatigue life calculated based onfinite element was compared with the bench test results.The results show that the contact stress calculated by transient dynamics is greater than that calculated by static.The fatigue life based on transient dynamics is 47417h,which is closer to the experimental results,and the relative errors are 9.32%and 15.14%.The analysis results provide reference and basis for theoptimization and fatigue life evaluation of the drive axle gear system of loader.Key words㊀Loader ;Wheel edge reducer ;Gear ;Contact ;Fatigue lifeCorresponding author :SONG XuDing ,E-mail :songxd @ ,Fax :+86-29-82334588The project supported by the National Science and Technology Support Program (No.2015BAF07B02).Manuscript received 20220214,in revised form 20220318.0㊀引言㊀㊀装载机在服役期间工作环境恶劣,在铲装作业时会受到较大的阻力与阻力矩,其前驱动桥中的齿轮系统负载较大,其轮边减速为闭式齿轮传动形式,直接承受周期性变化的负载转矩,易发生疲劳破坏,且以接触疲劳失效为主,传统的研究中多聚焦于其齿根弯曲疲劳强度的校核,对于接触疲劳的研究较少,因此,有必要研究其接触疲劳性能㊂近年来,国内外许多学者对齿轮系统的接触疲劳问题进行了一系列研究㊂其中GUILLERMO E 等建立了具有表面和亚表面存活的齿轮寿命模型,为预测齿轮接触疲劳寿命开辟了新的可能性[1]㊂KHAN M A等利用BS-ISO 6336-2标准中公式对斜齿轮的点蚀疲劳寿命进行了估算㊂并对评估结果进行了实验验证[2]㊂张政等建立了履带车辆齿轮传动系统的刚柔耦合仿真模型,以实际工况为例进行仿真,并用试验对其进行了验证[3]㊂贾海涛等提出了综合考虑轮齿动㊀第45卷第5期杨思源等:基于载荷谱的装载机驱动桥轮边减速器齿轮接触疲劳寿命分析1243㊀㊀载荷㊁齿间载荷分配系数以及齿面赫兹接触的斜齿圆柱齿轮齿面接触动应力计算方法[4]㊂刘亚琼等研究了合金钢齿轮采用单齿表面感应淬火热处理工艺后的接触疲劳特性,进行了相应的齿轮接触疲劳试验,为齿轮疲劳寿命预测提供基础试验数据[5]㊂本文对驱动桥轮边减速器中齿轮构件的接触疲劳寿命进行了求解,对比了基于静力学与动力学的的疲劳寿命计算结果,并与实验结果进行对比,发现基于动力学计算的结果与试验结果更为接近,为齿轮系统的优化与疲劳寿命精确计算提供了参考依据㊂1㊀驱动桥结构及工作原理㊀㊀以某轮式装载机为例,其驱动桥总成主要由主减速器㊁差速器㊁轮边减速器㊁制动器㊁半轴以及桥壳等组成,如图1所示㊂图1㊀装载机驱动桥实物及三维模型Fig.1㊀Physical and 3D model of loader drive axle装载机在作业期间,发动机将动力传递至主减速器,在经过差速器及半轴传递至轮边减速器㊂通过主减速器和轮边减速器这两步的减速增扭作用,以获得一定的牵引力㊂在轮边减速器中,太阳轮最为薄弱,在工作过程中最容易产生疲劳破坏,其应作为疲劳强度校核的重点关注对象㊂轮边减速器传动示意图如2所示㊂1-太阳轮;2-行星轮;3-齿圈;4-行星架;5-半轴㊂1-Sun wheel;2-Planet wheel;3-Gear ring;4-Planetary racks;5-Half shaft.图2㊀轮边减速器传动示意图Fig.2㊀Schematic diagram of wheel edge reducer drive2㊀有限元模型的构建及其求解2.1㊀有限元模型的构建㊀㊀齿轮复杂的形状,仅用传统的计算公式并不能完全真实的反映齿轮在啮合状态下的应力应变大小及分布规律㊂采用有限元方法模拟齿轮啮合时情况,可以弥补传统的公式计算的不足㊂由于在轮边减速器中,四个行星轮与太阳轮啮合时的受力相似,所以在PROE 中采用参数化建模方法生成一对太阳轮与行星轮几何模型,齿轮参数如表1所示㊂表1㊀齿轮对参数Tab.1㊀Gear pair parameter齿轮参数Gear parameters太阳轮Solar gear行星轮Planetary gear齿数Teeth number1725模数Modulus m /mm55齿宽Gear width b /mm6060压力角Pressure angle α/(ʎ)2020由于一个齿轮齿数很多,在网格划分时会使整个齿轮的单元数和节点数明显增加,计算时间和整个工作量都会明显增加㊂而整个齿轮中实际只有1~2个轮齿受载,因此只有齿轮的一小部分区域产生应力应变,所以选取部分轮齿作为计算模型[6]㊂在Hypermesh 中进行网格划分,并在轮齿处进行网格加密,如图3所示㊂图3㊀太阳轮与行星轮有限元模型Fig.3㊀Finite element model of solar wheel and planetary wheel有限元模型单元总数92400,节点总数107043,具体信息如表2所示㊂表2㊀有限元模型信息Tab.2㊀Finite element model information部件Parts 太阳轮Solar gear行星轮Planetary gear单元类型Element typeSolid185Solid185单元数Element number4608046320节点数Nodes number53413536302.2㊀边界条件及求解设置㊀㊀将所划分的网格模型导入至Ansys Workbench 中㊀1244㊀机㊀㊀械㊀㊀强㊀㊀度2023年㊀进行求解,导入后的模型如图4(a)所示㊂图4㊀网格模型与接触对设置Fig.4㊀Grid model and contact pair setup对模型进行材料的赋予,装载机多应用于重载工况,铲掘阻力可达上百千牛,对其强度要求较高,齿轮材料为20CrMnTi,基本性能参数如表3所示㊂表3㊀20CrMnTi 基本性能参数Tab.3㊀Basic performance parameters of 20CrMnTi密度Density /(kg /m 3)弹性模量Elasticity modulus /MPa泊松比Poissonᶄs ratio 抗拉强度Ultimate tensile strength /MPa 屈服强度Ultimate yield strength /MPa78602.12ˑ1050.2981164993静力学求解时对行星轮施加固定约束,太阳轮插入与大地的转动副,即释放轴向旋转自由度,以施加转矩载荷㊂瞬态动力学求解时对两齿轮施加与地面连接的转动副,分别添加转矩负载与转速㊂在求解设置时关键的步骤之一即为对两个齿轮齿面接触行为的设置㊂常用的接触算法有罚函数法㊁拉格朗日乘子法和增广拉格朗日乘子法等㊂罚函数法引入接触条件时无需增加系统的自由度,虽不会增加计算量,但计算结果不够精确且计算过程不稳定㊂拉格朗日乘子法可以精确引入接触约束条件,但会增大计算量㊂增广拉格朗日乘子法融合了前两种算法的优点,成为了目前较为流行的方法[7]㊂因此本文将接触算法设定为增广拉格朗日乘子法,采用摩擦接触行为,设置摩擦因数0.15,接触刚度时实更新,如图4(b)所示㊂在Workbench 中接触单元默认为CONTA174和TARGE170,这两种单元可以较好的反映齿轮之间的接触行为㊂跟据项目组所编制的装载机驱动桥疲劳试验加载谱,可以将其实验对传动轴的加载转矩换算为半轴转矩加载谱,如表4所示[8]㊂根据载荷谱对太阳轮分别施加各级转矩负载和转速的边界条件,其中一个谱块,代表装载机工作装置实际工作609.2h㊂疲劳实验加载谱按实际工作时间比例综合了大石方㊁小石方㊁黏土以及铁矿粉工况下的载荷出现的频率特征㊂由于轮边减速器中1个太阳轮与4个行星齿轮啮合,且存在左右两个半轴,所以太阳轮与一个行星轮的啮合转矩为半轴输入转矩的1/8,用这个转矩值来计算齿轮的应力分布情况㊂表4㊀半轴转矩加载谱Tab.4㊀Torque loading spectrum of half shaft运转状态Running condition等级Level半轴转矩Half shaft torque /(N㊃m)半轴转速Half shaft speed /(r /min)循环次数Cycles 正转Forward15172.3722077227234.858922639297.4589008411359.54315512513421.9143133反转Reverse6-5180.67255527-7020.55811868-8859.9581142.3㊀静力学求解㊀㊀分别求解出各级转矩载荷下的太阳轮齿面接触应力,其中第一级载荷下的等效应力云图如图5所示,以von-Mises 应力作为屈服准则展现太阳轮齿面接触等效应力云图如图6所示㊂图5㊀静力学第一级载荷等效应力云图Fig.5㊀Equivalent stress cloud diagram of statics firstload图6㊀静力学第一级载荷太阳轮齿面等效应力云图Fig.6㊀Equivalent stress cloud diagram of solar geartooth surface under the first statics load由图5可知在太阳轮与行星轮一对轮齿啮合面上出现了较大的应力集中,这只由于两轮齿表面相互接触产生了切向的摩擦力与法向的挤压力所致㊂观察图6可知在太阳轮齿面节圆附近产生了较大应力,达到171.92MPa 左右㊂可以发现啮合齿面靠近左右两端面的应力与齿面中间区域应力相比略大㊂2.4㊀瞬态动力学求解㊀㊀齿轮系统整体的动力学微分方程可表示为[9]Mu㊆+Cu ㊃+Ku =f (t )(1)式中,M 为系统质量矩阵;C 为系统阻尼矩阵;K 为系㊀第45卷第5期杨思源等:基于载荷谱的装载机驱动桥轮边减速器齿轮接触疲劳寿命分析1245㊀㊀统刚度矩阵;u 为节点位移矢量;u ㊃为节点速度矢量;u ㊆为节点加速度矢量;f (t )为作用在系统结构对应节点上的外载荷函数㊂Workbench 在瞬态动力学求解计算时采用Newmark 隐式时间积分法,该方法允许各类非线性效应[10]㊂Newmark 法采用有限差分法,在一个时间间隔Δt内有u ㊃n +1=u ㊃n +[(1-δ)u ㊆n +δu ㊆n +1]Δt u n +1=u n +u ㊃n Δt +[(0.5-α)u ㊆n+㊀㊀㊀αu ㊆n +1]Δtìîíïïïï(2)式中,u n 为第n 时刻节点位移矢量;u n +1为第n +1时刻节点位移矢量;u ㊃n 为第n 时刻节点速度矢量;u ㊃n +1为第n +1时刻节点速度矢量;u ㊆n 为第n 时刻节点加速度矢量;u ㊆n +1为第n+1时刻节点加速度矢量;δ㊁α为Newmark 参数㊂分别求解出各级转矩载荷下的太阳轮齿面接触应力,以第一级载荷为例,其最大时刻接触等效应力云图如图7所示㊂太阳轮齿面最大接触等效应力云图如图8所示㊂图7㊀动力学第一级载荷等效应力云图Fig.7㊀Equivalent stress cloud diagram of the solarwheel under the first load ofdynamics图8㊀动力学第一级载荷太阳轮齿面等效应力云图Fig.8㊀Equivalent stress cloud diagram of solar gear toothsurface under first stage load of dynamics不难发现,瞬态动力学求解出的太阳轮齿面最大接触应力达到203.24MPa,出现在啮合面上靠近端面处位置㊂分别提取各级载荷下太阳轮齿面接触应力的时程曲线,如图9~图16所示㊂从图9~图16中可知,在各级载荷作用下接触应图9㊀第一级太阳轮齿面接触应力时程曲线Fig.9㊀Contact stress time history curve of thefirst stage solar gear toothsurface图10㊀第二级太阳轮齿面接触应力时程曲线Fig.10㊀Contact stress time history curve of the secondstage solar gear toothsurface图11㊀第三级太阳轮齿面接触应力时程曲线Fig.11㊀Contact stress time history curve of the thirdstage solar gear toothsurface图12㊀第四级太阳轮齿面接触应力时程曲线Fig.12㊀Contact stress time history curve of thefourth stage solar gear toothsurface图13㊀第五级太阳轮齿面接触应力时程曲线Fig.13㊀Contact stress time history curve of thefifth stage solar gear tooth surface力时程曲线趋势极为相似㊂以第一级载荷为例,第一对轮齿啮合时太阳轮齿面接触应力峰值达到㊀1246㊀机㊀㊀械㊀㊀强㊀㊀度2023年㊀图14㊀第六级太阳轮齿面接触应力时程曲线Fig.14㊀Contact stress time history curve of thesixth stage solar gear toothsurface图15㊀第七级太阳轮齿面接触应力时程曲线Fig.15㊀Contact stress time history curve of theseventh stage solar gear toothsurface图16㊀第八级太阳轮齿面接触应力时程曲线Fig.16㊀Contact stress time history curve of theeighth stage solar gear tooth surface203.24MPa,出现在0.0134s,而接触应力最大值出现在第三对轮齿进入啮合初期,接触应力为207.68MPa,出现在0.0943s㊂虽然三对轮齿接触应力峰值有所不同,但均高于静力学求解结果,这是由于静力学计算是建立在准静态的基础上进行的,而瞬态动力学分析时还考虑了加速度引起的惯性力作用,使得两齿面瞬时冲击载荷有所增加㊂随着载荷等级的提高,接触应力也随之增大㊂由于三对轮齿接触应力略有不同,为了便于疲劳寿命计算,以各级最大接触应力作为动载荷用于之后的疲劳寿命计算㊂将静力学与瞬态动力学有限元计算结果对比如图17所示㊂通过对比可知,瞬态动力学各级结果均大于静力学结果,应力误差在20~50MPa 范围内,动力学计算所附加的惯性效应显著㊂3㊀齿面接触疲劳寿命分析㊀㊀对齿轮的疲劳寿命分析可以在设计阶段对齿轮系统进行优化,亦可在其服役阶段内对其进行寿命预测,图17㊀静力学与瞬态动力学各级接触应力对比Fig.17㊀Comparison of statics and transientdynamics contact stresses对其故障损坏情况进行定量评估㊂3.1㊀基于静力学的疲劳寿命计算㊀㊀将基于静力学的求解结果导入Ncode 中,将材料与载荷进行映射,20CrMnTi 的S-N 曲线如图18所示㊂图18㊀20CrMnTi 的S-N 曲线Fig.18㊀S-N curve of 20CrMnTi经Ncode 标准S-N 求解器求解后,其第一级载荷疲劳循环次数云图如图19所示图19㊀静力学第一级载荷疲劳循环次数云图Fig.19㊀Cloud diagram of fatigue cycle number of statics first stage load在太阳轮齿面节点中,节点5301寿命最低,循环次数为2.196ˑ1011,可以看出,齿轮各区域疲劳循环次数的分布与其接触应力分布较为一致,以von-Mises 应力为屈服准则可以较好的反映其寿命分布情况㊂3.2㊀基于瞬态动力学的疲劳寿命计算㊀㊀以瞬态动力学计算为基础,第一级载荷疲劳循环次数云图如图20所示㊂各级循环次数与静力学对比如图21所示㊂可以发现基于瞬态动力学的各级疲劳循环次数均小于基于静力学的计算结果,这是由于瞬态动力学各级疲劳累积损伤较静力学各级疲劳累积损伤较大所致㊂3.3㊀有限元结果与实验结果对比㊀㊀跟据线性疲劳累积损伤准则可以得到各级载荷产㊀第45卷第5期杨思源等:基于载荷谱的装载机驱动桥轮边减速器齿轮接触疲劳寿命分析1247㊀㊀图20㊀瞬态动力学第一级载荷疲劳循环次数云图Fig.20㊀Cloud diagram of fatigue cycle number of thefirst load in transientdynamics图21㊀各级载荷疲劳循环次数Fig.21㊀Fatigue cycle number in each stage load生疲劳损伤的总和,进而分别推算出基于静力学与瞬态动力学的以小时数为单位的疲劳寿命分别为94853h㊁47417h [11]㊂以实验中产生异常噪声为信号,进行两次驱动桥疲劳台架实验,通过台架实验结果可知,分别经过43375h㊁41182h,驱动桥轮边减速器太阳轮与行星轮均产生了不同程度得点蚀现象,如图22所示,其中太阳轮疲劳斑点较为明显[12]㊂图22㊀轮边减速器齿轮接触疲劳斑点Fig.22㊀Contact fatigue spot of wheel edge reducer gear可以发现太阳轮由于单位时间内啮合次数较多,其疲劳斑点较为严重㊂针对轮边减速器齿轮接触疲劳问题,可以采取渗碳后喷丸㊁滚压等工艺措施提高轮齿的接触疲劳强度,并在合理的限度内使用粘度较高的润滑油,防止温升过高导致的油膜厚度减小㊁甚至破裂㊂有限元结果与实验结果对比如图23所示㊂从图23中可以发现,基于静力学的疲劳寿命较实验寿命大许多,几乎是实验寿命值的一倍多,而基于瞬态动力学的疲劳寿命与实验寿命更为接近,它们相对于第一次实验的误差分别为118.68%和9.32%,相对于第二次图23㊀有限元结果与实验结果对比Fig.23㊀Comparison of finite element results with experimental results实验的误差分别为130.33%和15.14%㊂4㊀结论㊀㊀通过对装载机驱动桥轮边减速器的接触疲劳分析,可以得出以下结论:1)基于驱动桥载荷谱,对轮边减速器进行齿轮的静力学与瞬态动力学的有限元计算分析,结果表明在各级载荷作用下,瞬态动力学接触应力峰值均大于静力学计算结果㊂2)提取了瞬态动力学太阳轮啮合时的接触应力时程曲线,发现在各级载荷下应力随时间变化趋势基本一致,说明瞬态动力学分析结果合理㊂3)分别基于静力学与瞬态动力学的计算结果,在Ncode 环境中计算了疲劳寿命,结果表明基于瞬态动力学所计算出的疲劳寿命更接近台架实验结果㊂参考文献(References )[1]㊀MORALES-ESPEJEL G E,GABELLI A.A model for gear life withsurface and subsurface survival:Tribological effects [J ].Wear,2018:404-405.[2]㊀KHAN M A,COOPER D,STARR A.BS-ISO helical gear fatiguelife estimation and wear quantitative feature analysis [J ].Strain,2009,45(4):358-363.[3]㊀张㊀政,冯广斌,孙华刚,等.齿轮传动系统刚柔耦合建模及载荷特性研究[J].机械强度,2020,42(1):239-245.ZHANG Zheng,FENG GuangBin,SUN HuaGang,et al.Rigid-flexible couplingmodelingandloadcharacteristicsofgeartransmission system [J].Journal of Mechanical Strength,2020,42(1):239-245(In Chinese).[4]㊀贾海涛,王㊀峰,方宗德.圆柱斜齿轮齿面接触动应力计算与分析研究[J].振动与冲击,2014,33(22):168-171.JIA HaiTao,WANG Feng,FANG ZongDe.Calculation and analysisof tooth contact dynamic stress of cylindrical helical gear [J].Journalof Vibration and Shock,2014,33(22):168-171(In Chinese).[5]㊀刘亚琼,王㊀铁,张瑞亮,等.基于EEMD 能量熵的齿轮接触疲劳试验点蚀分析[J].机械强度,2014,173(3):363-367.LIU YaQiong,WANG Tie,ZHANG RuiLiang,et al.Pittingcorrosion analysis of gear contact fatigue test based on EEMD energyentropy [J].Journal of Mechanical Strength,2014,173(3):363-㊀1248㊀机㊀㊀械㊀㊀强㊀㊀度2023年㊀367(In Chinese).[6]㊀袁㊀菲,徐颖强.考虑齿间载荷分布的齿轮弯曲疲劳寿命估算[J].机械设计,2006(4):35-37.YUAN Fei,XU YingQiang.Gear bending fatigue life estimationconsidering load distribution between teeth[J].Machine Design,2006(4):35-37(In Chinese).[7]㊀姜育松,苏㊀超.工程接触问题数值分析方法[J]水力发电,2010,36(4):75-78.JIANG YuSong,SU Chao.Numerical analysis method forengineering contact problem[J].Hydroelectric Power,2010,36(4):75-78(In Chinese).[8]㊀梁㊀佳,宋绪丁,黄柱安,等.装载机驱动桥疲劳试验扭矩加载谱编制方法研究[J].中国机械工程,2018,29(9):1039-1044.LIANG Jia,SONG XuDing,HUANG ZhuAn,et al.Research onpreparation method of torque loading spectrum for fatigue test ofloader drive axle[J].China Mechanical Engineering,2018,29(9):1039-1044(In Chinese).[9]㊀常乐浩,贺朝霞,刘㊀更.平行轴齿轮传动系统动力学建模的有限单元法[J].振动与冲击,2016,35(20):47-53.CHANG LeHao,HE ZhaoXia,LIU Geng.Finite element method fordynamic modeling of parallel shaft gear transmission system[J].Journal of Vibration and Shock,2016,35(20):47-53(In Chinese).[10]㊀NEWMARK N M.A method of computation for structural dynamics[J].Journal of Engineering Mechanics-ASCE,1959,85(3):67-94.[11]㊀徐㊀灏.疲劳强度[M].北京:高等教育出版社,1988(8):78-81.XU Hao.Fatigue strength[M].Beijing:Higher Education Press,1988(8):78-81(In Chinese).[12]㊀梁㊀佳,宋绪丁,吕彭民,等.轮式装载机驱动桥疲劳试验及其疲劳可靠性评估[J].华南理工大学学报(自然科学版),2018,46(7):116-122.LIANG Jia,SONG XuDing,LÜPengMin,et al.Fatigue test andfatigue reliability evaluation of wheel loader drive axle[J].Journalof South China University of Technology(Natural Science Edition),2018,46(7):116-122(In Chinese).。

学号06091618 成绩课程设计说明书系别机电工程系专业汽车服务工程学号 06091618姓名王硕指导教师杨卓题目名称汽车差速器设计设计时间 2012年 4月2012年 5 月 4 日目录1、任务说明书 (1)2、主减速器基本参数的选择计算 (2)2.1选定高速级齿轮类型、精度等级、材料及齿数 (2)2.2差速器中的转矩分配计算 (3)2.3差速器的齿轮主要参数选择 (3)3、差速器齿轮强度计算 (7)3.1主减速器直齿圆柱齿轮传动设计 (8)3.2校核齿面接触疲劳强度 (11)3.3 标准斜齿圆柱齿轮主要几何尺寸:表1-3-1 (13)4、半轴设计计算 (14)4.1结构形式分析 (14)4.2半轴计算 (16)4.3半轴花键计算 (17)5、差速器壳体 (19)6、变速箱壳体设计 (20)7、设计总结 (21)8、参考文献 (22)配图 (23)1、任务说明书车型 发动机Nmax 发动机MmaxI 档变比主传动比 驱动方案 发动机 19、I280kw/6000rmp140N.m/4500rmp 4.643.5≤i ≤4.2FF横置已知条件:(1)假设地面的附着系数足够大; (2)发动机到主传动主动齿轮的传动系数0.96w η=;(3)车速度允许误差为±3%;(4)工作情况:每天工作16小时,连续运转,载荷较平稳;(5)工作环境:湿度和粉尘含量设为正常状况,环境最高温度为30度; (6)要求齿轮使用寿命为17年(每年按300天计); (7)生产批量:中等;(8)半轴齿轮,行星齿轮齿数,可参考同类车型选定,也可自己设计; (9)差速器转矩比4.1~15.1S =之间选取; (10)安全系数为35.1~2.1n =之间选取; (11)其余参数查相关手册;2、主减速器基本参数的选择计算发动机的最大转矩m N M .140max =,rmp n 4500=,发动机到主传动主动齿轮的传动效率0.96η=,安全系数n=1.3一档变比64.41=i ,本次设计选用主减速器传动比9.30=i 因此总传动比096.189.364.4012=⨯=⨯=i i i因此输出转矩316296.0140096.183.1max 20≈⨯⨯⨯=⋅⋅⋅=ηM i n T N.m差速器转矩比S=1.1~1.4之间选取,这里取S=1.2轴最大转矩为b T ,半轴最小转矩为s T得到方程⎪⎩⎪⎨⎧=+=0TT T T T S s bs b解得:m N T mN T s b .1437.1725==2.1选定高速级齿轮类型、精度等级、材料及齿数1)按题目已知条件,选用直齿圆柱齿轮传动。

齿轮传动系统动力学性能仿真和应用1.概述近年来,齿轮传动系统的NVH、疲劳耐久性能分析面临巨大的挑战。

这个挑战的关键之一是如何高效、精确的模拟齿轮啮合的非线性动力学系统。

想要精确地建立变速箱多体动力学参数化模型往往是一个比较繁琐的过程。

通常需要几天甚至更长时间来准备模型,然后模拟齿轮系统非线性动力学,以获得变速箱系统实际工作过程的载荷,并使用预测的载荷进行系统的NVH、耐久性性能分析,从而进一步优化这些属性。

如图1所示,本文介绍了变速箱多体动力学建模工具Transmission Builder,它改变了CAE工程师建立变速器多体动力学仿真模型的传统方式,同时显著提高了建模效率。

西门子工业软件的开发团队在齿轮传动系统数值方法方面投入了大量的精力,设计了一种新的求解模块,使用户能够根据齿轮接触的三个不同精细化级别(标准、解析和高级)进行动态多体动力学仿真。

图1 基于Simcenter 3D Transmission Builder的变速箱多体动力学建模流程2. 背景:变速箱多体动力学仿真齿轮传动系统的基本部件是齿轮,轴承、轴及壳体。

研究表明,变速箱传递误差大约70%的能量损失发生在齿轮系,30%在轴承上。

因此,变速箱分析的主要的挑战在于如何以高效的方式模拟齿轮啮合以及整个系统的动力学特性。

通常,我们可以以三种方式进行变速箱的机械系统动力学仿真。

第一种,齿轮传动系统行业软件,其主要是针对变速箱的设计,这类软件集成了大量齿轮行业标准和经验公式,可用于设计过程的校核,但具有一定的局限性,比如说不能用于齿轮系统瞬态分析、不能考虑系统级特性、不能与1D仿真软件联合仿真等等;第二种方式是采用非线性有限元工具。

这种方式一方面计算成本太高,另外对于齿轮的某一些特性难以模拟,比如说轮齿微观修型、齿轮啮合表面油膜等;第三种方式是采用通用多体动力学仿真工具(比如说Simcenter 3D Motion),所建立的多体模型除了常规的多体动力学建模元素以外,必须包含精确的齿轮啮合力算法,以准确捕捉到齿轮非线性动力学产生的载荷,从而进一步分析齿轮传动系统的NVH以及结构耐久性能。

毕业设计谐波齿轮减速器设计及性能仿真毕业设计:谐波齿轮减速器设计及性能仿真一、引言随着工业自动化的快速发展,谐波齿轮减速器作为一种高效、高精度、高刚度的传动装置,得到了广泛的应用。

在许多高精度数控机床、机器人、航空航天等领域,谐波齿轮减速器都发挥了重要的作用。

因此,对谐波齿轮减速器进行深入的设计及性能仿真研究,具有重要的理论意义和实际价值。

二、谐波齿轮减速器设计1、结构设计谐波齿轮减速器的结构设计是整个设计过程的基础。

结构设计需要考虑齿轮的形状、尺寸、材料、热处理方式等因素,同时还需要考虑减速器的整体结构布局和尺寸。

在设计中,需要结合实际工况和需求,选择合适的结构和参数,以保证减速器的性能和稳定性。

2、力学分析力学分析是谐波齿轮减速器设计的关键步骤。

通过对减速器进行力学分析,可以了解齿轮在载荷作用下的应力、应变、位移等变化情况,从而确定齿轮的强度和刚度是否满足设计要求。

同时,力学分析还可以优化结构设计,提高减速器的性能和寿命。

3、动力学仿真动力学仿真是在力学分析的基础上,进一步模拟减速器的动态性能。

通过建立动力学模型,可以模拟减速器在动态载荷作用下的响应,了解减速器的振动、冲击、噪声等性能表现。

通过动力学仿真,可以优化减速器的设计,提高其动态性能和稳定性。

三、谐波齿轮减速器性能仿真1、传动效率传动效率是谐波齿轮减速器的重要性能指标之一。

在仿真过程中,可以通过对比不同设计方案或不同工况下的传动效率,选择最优的设计方案或工况参数。

同时,通过仿真还可以研究传动效率的影响因素,如齿轮的滑动摩擦系数、润滑条件等。

2、刚度与强度刚度和强度是衡量谐波齿轮减速器性能的重要指标。

在仿真过程中,可以通过对减速器进行静力学和动力学分析,评估其刚度和强度性能。

同时,通过仿真还可以研究材料、热处理等因素对减速器刚度和强度的影响。

3、振动与噪声振动和噪声是评价谐波齿轮减速器性能的重要因素。

在仿真过程中,可以通过建立动力学模型,模拟减速器的振动和噪声情况。

基金项目:江苏省科技支撑计划(BE2011164) 收稿日期:2013-07-23 修回日期:2014-06-06 第一作者简介:端木萍萍,女,1989年生,南京理工大学,研究生;研究方向——CAE 与疲劳技术。

E-mail :mumudmdp@应 用 力 学 学 报 CHINESE JOURNAL OF APPLIED MECHANICS第31卷 第4期2014年8月V ol.31 No.4Aug. 2014文章编号:1000- 4939(2014) 04-0595-06某差速器齿轮的动态接触仿真与疲劳分析端木萍萍1 王良模1 夏汉关2 赵红军2 董义2(1 南京理工大学机械工程学院 210094 南京;2 江苏太平洋齿轮传动有限公司 225500 姜堰)摘要:为分析差速器齿轮的疲劳寿命,运用动态有限元与试验相结合的方法,研究了锥齿轮在啮合过程中的应力分布以及疲劳强度。

首先基于CATIA 软件对差速器的半轴齿轮、行星齿轮进行了参数化建模,并采用动态有限元法模拟了齿轮副在最大扭矩工况下的动态接触;再根据有限元强度分析结果,将最大接触应力作为静载输入,运用疲劳分析软件对齿轮副的接触疲劳性能进行计算;最后进行了差速器齿轮副的台架试验,并将仿真结果与台架试验进行了对比。

结果表明:齿面最大接触应力产生于节圆附近,齿轮间的最大接触应力为1309MPa ;半轴齿轮在90%存活率下的疲劳寿命为3.394×106;仿真结果与台架试验具有较好的一致性,齿轮满足疲劳寿命要求。

将动态有限元和疲劳寿命分析方法相结合可以有效预测差速器齿轮疲劳寿命。

关键词:齿轮强度;动态接触冲击;疲劳寿命;有限元法中图分类号:U463.21 文献标识码:A DOI :10.11776/cjam.31.04.B0701 引 言锥齿轮作为基础的传动部件,具有重合度大、传动平稳、承载能力强等优点,被应用于机械、水电、冶金等不同行业[1-4]。

锥齿轮的动态性能研究主要涉及齿面分析、加载接触分析、考虑齿面摩擦的热分析、润滑分析等,是一个典型的动态接触问题[5]。

近年来众多学者在齿轮副动态特性方面做了许多工作。

文献[6]从接触冲击的角度分析了不同冲击转速、冲击位置对冲击合力、冲击时间和冲击应力的影响。

文献[7]在ANSYS 中对差速器齿轮的非线性接触进行有限元模拟,研究了行星齿轮和半轴齿轮在啮合周期内最大弯曲应力与对应的啮合位置、齿根应力分布等。

文献[8]基于接触动力学,利用有限元法对螺旋锥齿轮的动态啮合特性进行了研究,考虑了不同惯性载荷、转速、负载、轴变形等因素对动态啮合规律的影响。

在现有研究的基础上,本文利用动态有限元法,对正确啮合、无安装误差的差速器齿轮副间的连续动态啮合过程进行模拟计算,得出一个啮合周期内的啮合规律以及最大接触应力分布。

将最大接触应力作为静载输入对齿轮副的接触疲劳性能进行计算。

为齿轮的设计与强度校验提供一定的参考。

2 差速器齿轮的参数化建模本文利用CATIA 软件分别对差速器的半轴齿轮和行星齿轮进行了参数化建模。

2.1 建模原理在笛卡尔坐标系中,锥齿轮的齿廓表面为球面596 应 用 力 学 学 报 第31卷渐开线(如图1所示),其渐开线方程为=(sin sin cos cos sin )=(cos sin sin cos sin )=cos cos x l y l z l ϕψϕψθϕψϕψθψθ+⎧⎪−+⎨⎪⎩其中:l为基锥的锥长,l =;ψ为O C ′与O N ′之间的夹角;ϕ为OA 与瞬时回转轴ON 之间的夹角;θ为基椎角。

图1 球面渐开线形成过程的几何关系Fig.1 Geometry relationship2.2 参数化建模主要步骤差速器齿轮参数化建模所需要的基本参数如表1所示。

表1 行星齿轮和半轴齿轮的主要参数 Tab.1 Main parameters of gears参数(parameters) 齿数(number of teeth) 模数(module of gear) 压力角(pressureangle)/(°)节圆直径(pitch diameter) /mm 分锥角(angle ofbase cone)/(°) 行星齿轮(pinion) 11 6.5 22.5 71.5 28.82 半轴齿轮 (side gear) 20 6.5 22.5 130 61.189花键 (spline)35 0.75 37.5 --利用CATIA 软件对齿轮进行参数化建模的过程中,需要将表达式的定义、知识工程及创成式自由曲面等功能相结合,具体步骤如下。

1) 根据直齿圆锥齿轮的基本参数和几何尺寸的计算公式,计出建模所需要的几何参数,如齿根高、齿顶高等。

2) 分别画出直齿圆锥齿轮的基圆锥、齿根圆锥面、背锥面、齿顶圆锥面。

3) 根据球面渐开线齿廓面方程,画出齿轮大端的左右齿廓线,并利用Scaling Definition 功能对齿廓线进行仿射,从而得到左右齿廓面。

4) 利用齿根锥面、齿顶锥面、小端面对齿廓面进行修剪,形成单齿。

5) 再利用齿根圆锥面、小端平面、大端球面、背锥面对齿形曲面进行剪切,然后转换到Part Design 模块里生成实体模板,打孔后得到行星锥齿轮;同理,可以得到半轴齿轮。

如图2所示。

(a) 行星齿轮(pinion) (b) 半轴齿轮(side gear)图2 齿轮的几何模型Fig.2 Geometry model of gear3 动态接触的有限元分析锥齿轮的啮合问题包含了正常的接触,也包括了因误差、变形、侧隙、变速等原因引起的瞬态冲击。

其动态啮合过程中的力学性能难以通过实验准确测定,这给理论分析带来了极大困难。

因此,有限元方法成为计算齿轮动态接触问题最普遍、最有效的方法[9]。

基于所建的三维齿轮模型,本文运用动态有限元法,对差速器齿轮副间的动态接触进行模拟计算。

3.1 前处理 3.1.1 模型简化在有限元计算中,为了提高分析精度、节约计算时间,往往对模型进行一些简化。

具体操作为:①忽略行星齿轮、半轴齿轮上的油孔;②忽略行星齿轮、半轴齿轮齿顶部分和轴孔上的倒圆角及倒角;③忽略半轴齿轮上的花键。

3.1.2 网格划分为了保证齿轮的分析精度并避免弯曲载荷作用下的剪切自锁,选择线性减缩积分单元C3D8R 和C3D6R 对齿轮进行网格划分。

行星齿轮模型共有15884个实体单元,19591个节点。

半轴齿轮共有73360个实体单元,83060个节点。

两齿轮一共有89244个实体单元,102651个节点。

行星齿轮和半轴齿轮的有限元模型见图3。

第4期 端木萍萍,等:某差速器齿轮的动态接触仿真与疲劳分析 597图3 行星齿轮和半轴齿轮的有限元模型Fig.3 Assembly of the gears3.1.3 材料属性 差速器行星齿轮和半轴齿轮材料相同,其材料属性见表2。

表2 齿轮的材料属性 Tab.2 Material and Property材料(material)密度(density)/kg·m -3弹性模量(elastic modulus)/MPa泊松比 (Poisson ratio)20CrMnTi 79002060000.2933.1.4 接触、载荷及边界条件在齿轮啮合过程中,行星齿轮以一定的转速转动,驱动半轴齿轮运转,半轴齿轮在阻力矩的作用下达到平衡,对行星齿轮产生反力矩,两齿轮之间通过轮齿接触传递。

根据齿轮模型的接触情况,本文采用surf-to-surf 接触模式,接触主面和从面分别取行星齿轮齿面和半轴齿轮齿面,接触面之间采用有限滑移模式。

接触面间的摩擦系数为0.05。

由于实体没有转动自由度,所以需要建立两个参考点。

将两个齿轮轴孔表面上的节点,分别与各自的参考点耦合,使轴孔面与参考点具有相同的自由度[10]。

在参考点上施加的载荷和边界条件,就等同于施加在轴孔面上。

按照刚体控制的方法,对差速器的工作情况进行加载。

时间步的设置分为接触步和转动步两个部分。

在接触步中,固定行星齿轮,给半轴齿轮施加一个较小的扭矩(50N·m),以确保两只轮在转动中保持接触状态,接触步历时0.01s ,计算步数设为10;在转动步中,给行星齿轮4rad/s 的转速,在半轴齿轮上施加的最大阻力矩为2075N·m ,转动步历时0.4s ,计算步数设为400,平均每0.001s 输出一次结果。

3.2 有限元分析结果因为Abaqus /Explicit 适于求解复杂非线性动力学问题和准静态问题,因此将网格模型导入Abaqus /Explicit 中进行求解。

图4为行星齿轮和半轴齿轮啮入冲击时刻(0.001s)的等效应力云图。

通过等效应力云图可以清楚地看出等效应力在啮合过程中的变化,进而得出连续动态啮合过程中的齿面接触应力及齿根弯曲应力的分布规律,快速地得出模型中最危险的区域。

由图4可知,应力主要集中在接触部位和齿根部位。

半轴齿轮的应力主要体现在接触部分,而行星齿轮的应力主要体现在齿根处。

这与文献[5]中得出的结论一致。

(a) 半轴齿轮(side gear)(b) 行星齿轮(pinion)图4 齿轮的等效应力图Fig.4 Equivalent V on mises stress of gears图5 半轴齿轮接触应力云图Fig.5 Contact stress598 应 用 力 学 学 报 第31卷图5为B 齿在最大接触应力产生时刻的接触应力云图,可见最大接触应力为1309MPa ,而齿轮材料的接触疲劳极限为2250MPa ,计算结果远小于极限值,满足疲劳寿命要求。

最大接触应力产生于节线附近的172320节点处,图6为172320节点在整个啮合过程中的应力曲线。

由图可见:在0.072s 时,B 齿开始啮合,接触应力由0逐渐增大;在0.012时达到最大值;在0.16s 时,B 齿啮出,接触应力逐渐变为0。

整个曲线符合齿轮的啮合规律,曲线走向如同半个正弦曲线。

因此在疲劳分析中,可以将作用在轮齿上的载荷近似地看作为半正弦交变载荷。

图6 节点172320表面法向接触应力图Fig.6Contact stress at node 172320图7 接触区域各节点的表面法向接触应力Fig.7Contact normal stress of nodes in contact region图8 载荷的施加方式 Fig.8 Force on tooth以靠近大端节点为参考点,取接触区域中间的一系列节点,将各节点到大端节点的距离作为x 轴,接触应力作为y 轴,作出它们在某接触冲击瞬间的接触应力图,如图7所示。

齿面的接触线载荷从大端逐渐向小端减小略呈抛物状。