横向稳定杆衬套的结构与材料研究_郑艳玲

- 格式:pdf

- 大小:306.19 KB

- 文档页数:2

67mm,k=94°。

上式中,E为材料的弹性模量,;

稳定杆的截面惯性矩,;d为稳定杆的直径;

为端点的垂直位移。

可计算得该前横向稳定杆刚度为

有限元模拟分析

在ANSYS软件中,提取前横向稳定杆的支反力,如图

4所示。

两端点支反力分别为3397.6N、-3397.6N,由此可计

算其线刚度,K=30.97/mm,数值计算其刚度值为30.6N/mm,

数值理论计算结果相对比差距较小。

根据经验可取前横向

稳定杆刚度值为K=31N/mm。

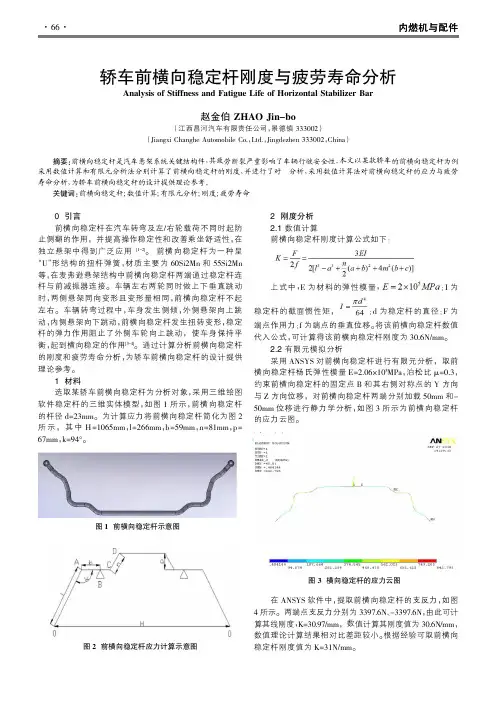

图1前横向稳定杆示意图

图2前横向稳定杆应力计算示意图

图3横向稳定杆的应力云图

3应力分析

前横向稳定杆端部危险点A的应力计算,可简单的

认为只受弯曲作用,因此A点截面危险点的相当应力

为:

代入数值计算得A点应力值为713MPa。

前横向稳定杆固定点B也可能出现最大应力点,通

max

该截面最大剪切应力τ

应用变形能强度理论求弯扭的合成应力,

的相当应力为:

代入数值计算得B点应力值为650MPa。

前横向稳定杆危险点C的应力计算,考虑到稳定杆中部只有扭转作用,所以在CD段D点位置求出垂直于平。

可认为C点截面只受

点截面危险点的相当应力为:

代入数值计算得B点应力值为860MPa

综合对比A、B和C三点的应力值,发现

C点区域为弯曲部分,在疲劳寿命计算中需考虑稳定求斜线段方程,在N=106

据前横向稳定杆的S-N曲线,

将C点危险截面应力值代入上述方程,可得前横向

图4横向稳定杆支反力参数

图5材料和零件的S-N曲线。

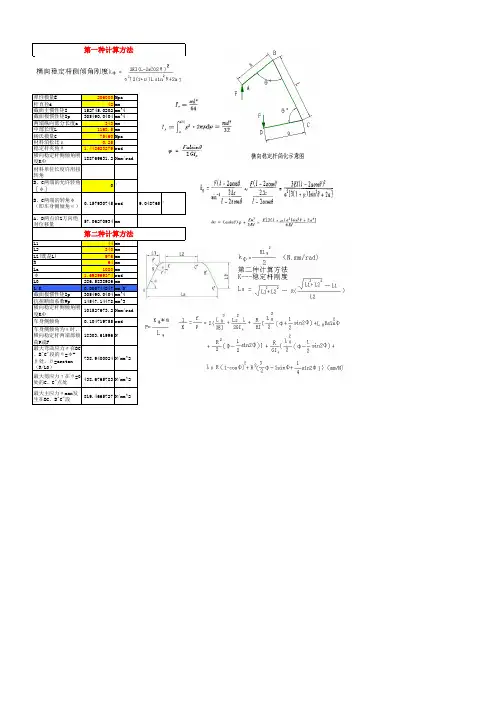

弹性模量E 206000Mpa

杆直径d 42mm 截面主惯性矩I 152745.0202

mm^4

截面极惯性矩Ip 305490.0404mm^4两端纵向部分长度a 343mm 中部长度L 1168.5mm 杨氏模量G 75460Mpa 材料泊松比μ0.25稳定杆夹角θ

1.448623279rad 横向稳定杆侧倾角刚度KΦ

188769631.2Nmm/rad 材料单位长度许用扭转角

B、C两端的允许转角[φ]0°

B、C两端的转角φ(即车身侧倾角α)

0.157930745rad 9.048765°A、D两点沿Z方向绝对位移量57.06270934mm

L1

44mm L2

340mm LZ(既是L)976mm R

64mm La

1080mm φ

1.692969374rad L0

286.5838986mm 1/K

0.005744247mm/N 截面极惯性矩Ip 305490.0404mm^4抗扭断面系数Wp 14547.14478mm^3横向稳定杆侧倾角刚度KΦ

101527673.2Nmm/rad 车身侧倾角

0.104719755rad 车身侧倾角为α时,横向稳定杆两端部载荷P或F

18303.61996N 最大弯曲应力σ在BC 、B"C"段的θ=φ-β处,β=arctan (R/L0)738.9400024N/mm^2

最大剪应力τ在θ=0处的C、C"点处438.6765783N/mm^2最大主应力σmax发生在BC、B"C"段819.4665727N/mm^2第一种计算方法

第二种计算方法。

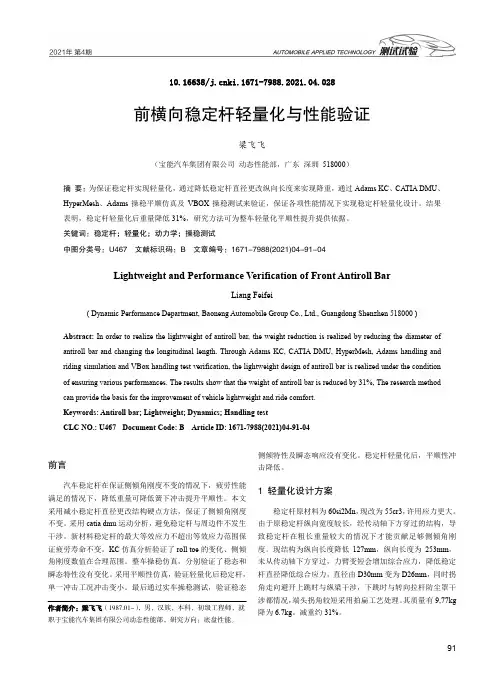

10.16638/ki.1671-7988.2021.04.028前横向稳定杆轻量化与性能验证梁飞飞(宝能汽车集团有限公司动态性能部,广东深圳518000)摘要:为保证稳定杆实现轻量化,通过降低稳定杆直径更改纵向长度来实现降重,通过Adams KC、CATIA DMU、HyperMesh、Adams操稳平顺仿真及VBOX操稳测试来验证,保证各项性能情况下实现稳定杆轻量化设计。

结果表明,稳定杆轻量化后重量降低31%,研究方法可为整车轻量化平顺性提升提供依据。

关键词:稳定杆;轻量化;动力学;操稳测试中图分类号:U467 文献标识码:B 文章编号:1671-7988(2021)04-91-04Lightweight and Performance Verification of Front Antiroll BarLiang Feifei( Dynamic Performance Department, Baoneng Automobile Group Co., Ltd., Guangdong Shenzhen 518000 )Abstract: In order to realize the lightweight of antiroll bar, the weight reduction is realized by reducing the diameter of antiroll bar and changing the longitudinal length. Through Adams KC, CATIA DMU, HyperMesh, Adams handling and riding simulation and VBox handling test verification, the lightweight design of antiroll bar is realized under the condition of ensuring various performances. The results show that the weight of antiroll bar is reduced by 31%, The research method can provide the basis for the improvement of vehicle lightweight and ride comfort.Keywords: Antiroll bar; Lightweight; Dynamics; Handling testCLC NO.: U467 Document Code: B Article ID: 1671-7988(2021)04-91-04前言汽车稳定杆在保证侧倾角刚度不变的情况下,疲劳性能满足的情况下,降低重量可降低簧下冲击提升平顺性。

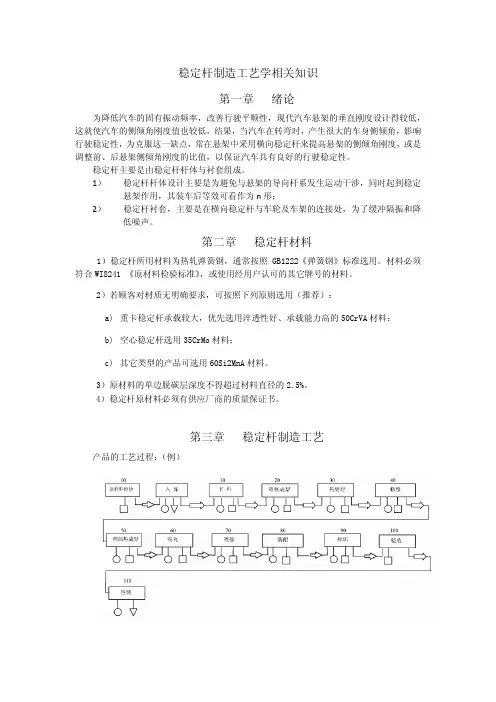

稳定杆制造工艺学相关知识第一章绪论为降低汽车的固有振动频率,改善行驶平顺性,现代汽车悬架的垂直刚度设计得较低,这就使汽车的侧倾角刚度值也较低,结果,当汽车在转弯时,产生很大的车身侧倾角,影响行驶稳定性,为克服这一缺点,常在悬架中采用横向稳定杆来提高悬架的侧倾角刚度,或是调整前、后悬架侧倾角刚度的比值,以保证汽车具有良好的行驶稳定性。

稳定杆主要是由稳定杆杆体与衬套组成。

1)稳定杆杆体设计主要是为避免与悬架的导向杆系发生运动干涉,同时起到稳定悬架作用,其装车后等效可看作为n形;2)稳定杆衬套,主要是在横向稳定杆与车轮及车架的连接处,为了缓冲隔振和降低噪声。

第二章稳定杆材料1)稳定杆所用材料为热轧弹簧钢,通常按照GB1222《弹簧钢》标准选用。

材料必须符合WI8241 《原材料检验标准》,或使用经用户认可的其它牌号的材料。

2)若顾客对材质无明确要求,可按照下列原则选用(推荐):a)重卡稳定杆承载较大,优先选用淬透性好、承载能力高的50CrVA材料;b)空心稳定杆选用35CrMo材料;c)其它类型的产品可选用60Si2MnA材料。

3)原材料的单边脱碳层深度不得超过材料直径的2.5%。

4)稳定杆原材料必须有供应厂商的质量保证书。

第三章稳定杆制造工艺产品的工艺过程:(例)第一节原材料检验购进材料后,我们首先要核对材料规格和数量以及随货的质量保证书,并由公司质量部对其进行来料检验,检验合格后方可办理入库手续。

检验项目有尺寸检验、化学元素分析、物理性能(主要是硬度)和金相分析。

第二节下料根据对图纸的放样结果,用锯床将原材料按规定长度切割成一段一段的坯料。

下料断口倾角过大,导致端部成型不饱满,无法满足顾客疲劳寿命要求。

第三节弯制成型此工序在所有制作工序中最为重要,也可以说是汽车横向稳定杆制作的技术核心部分。

稳定杆杆体的弯曲形状都在该工序完成,三维数控弯管机为其主要设备。

杆体的加热时间依据杆体直径(实心或空心)、线圈内径、线圈的输出功率等进行调整。