反应精馏隔壁塔制备乙酸正丁酯的模拟和优化研究

- 格式:doc

- 大小:12.28 KB

- 文档页数:2

乙酸正丁酯制备实验报告乙酸正丁酯制备实验报告引言:乙酸正丁酯是一种常用的有机溶剂和香料成分,广泛应用于化学工业和食品工业中。

本实验旨在通过酯化反应制备乙酸正丁酯,并探究反应条件对产率的影响。

实验材料与方法:实验所需材料包括正丁醇、乙酸、浓硫酸和酸性酯化催化剂。

实验装置为圆底烧瓶、冷凝器、反应釜和磁力搅拌器。

首先,取一定量的正丁醇和乙酸,按照摩尔比1:1加入反应釜中。

然后,加入适量的酸性酯化催化剂,如硫酸。

接下来,将反应釜连接至冷凝器,并在烧瓶中加入冷却水。

最后,开启磁力搅拌器,开始反应。

实验结果与分析:在实验过程中,我们注意到反应温度对乙酸正丁酯产率的影响较大。

当反应温度过高时,反应速率会加快,但同时也会导致副反应的发生,从而降低产率。

实验中我们选择了适宜的反应温度并进行了多次实验,最终得到了较高的产率。

此外,我们还观察到反应时间对产率的影响。

较长的反应时间有助于提高产率,但过长的反应时间则会导致产率下降。

因此,在实验中我们控制了适宜的反应时间,以获得最佳的产率。

实验中我们使用了酸性酯化催化剂来促进反应的进行。

酸性催化剂可以提供质子,从而加速酯化反应的进行。

硫酸是一种常用的酸性催化剂,具有良好的催化效果。

在实验中,我们选择了适量的硫酸作为催化剂,并进行了多次实验以确定最佳的催化剂用量。

结论:通过本实验,我们成功制备了乙酸正丁酯,并探究了反应条件对产率的影响。

实验结果表明,适宜的反应温度、反应时间和催化剂用量是获得高产率的关键因素。

此外,我们还发现反应温度和反应时间的选择需要在速率和副反应之间进行权衡。

乙酸正丁酯作为一种常用的有机溶剂和香料成分,在化学工业和食品工业中具有广泛的应用前景。

通过本实验的实施,我们不仅获得了制备乙酸正丁酯的实际操作经验,还深入了解了酯化反应的原理和影响因素。

这对于我们进一步探索有机合成和化学工艺具有重要的意义。

实验的成功进行离不开实验人员的精心操作和仔细观察。

在今后的实验中,我们将进一步探索不同反应条件下的乙酸正丁酯制备,并寻求优化反应条件以提高产率。

反应精馏合成乙酸正丁酯的工艺设计的开题报告一、选题背景和意义乙酸正丁酯是一种重要的酯类化合物,广泛应用于溶剂、香料、涂料等领域。

在化工生产中,合成乙酸正丁酯的常用方法为反应精馏合成法。

该方法以乙酸和正丁醇为原料,经过酯化反应生成乙酸正丁酯,并通过精馏分离得到产品。

该方法具有生产效率高、绿色环保等优点,成为合成乙酸正丁酯的主要工艺路线。

本课题旨在对反应精馏合成乙酸正丁酯的工艺进行研究和优化,提高产品质量和生产效率,进一步推动该工艺的应用和发展。

二、研究内容本课题将从以下几个方面开展工作:1.反应精馏合成乙酸正丁酯的原理及机理研究;2.反应精馏合成乙酸正丁酯工艺的优化设计;3.反应精馏合成乙酸正丁酯工艺的实验研究;4.反应精馏合成乙酸正丁酯工艺的经济分析。

三、研究方法和技术路线1.文献综述:查阅相关文献,了解国内外反应精馏合成乙酸正丁酯工艺研究的现状和发展趋势。

2.工艺优化设计:结合文献资料和实验数据,优化反应精馏合成乙酸正丁酯的反应条件、操作方式等参数,提高产物收率和产品质量。

3.实验研究:根据工艺优化设计方案,进行实验验证,确定最佳生产工艺参数。

4.经济分析:对反应精馏合成乙酸正丁酯工艺的经济性进行分析,评估生产成本和市场前景。

四、预期研究结果和意义通过对反应精馏合成乙酸正丁酯工艺的研究和优化,预计可实现以下目标:1.确定最佳反应条件,提高乙酸正丁酯的产量和质量;2.优化操作方式,提高生产效率和安全性;3.降低生产成本,提高经济效益和市场竞争力;4.推动反应精馏合成法的应用和发展,促进化工工业的可持续发展。

五、研究进度安排本课题的进度安排如下:1.第一阶段(1-3个月):查阅相关文献,了解反应精馏合成乙酸正丁酯的研究现状和发展趋势;2.第二阶段(4-6个月):进行工艺优化设计,并确定实验方案;3.第三阶段(7-12个月):进行实验研究,确定最佳生产工艺参数;4.第四阶段(13-15个月):对反应精馏合成乙酸正丁酯的经济性进行分析,撰写毕业论文。

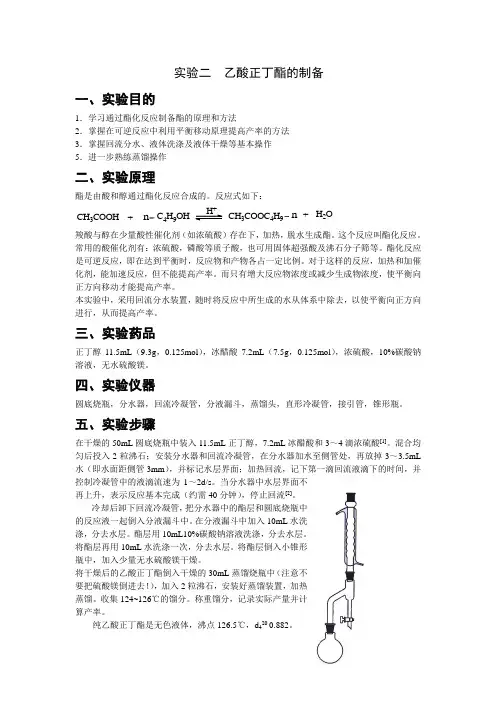

实验二乙酸正丁酯的制备一、实验目的1.学习通过酯化反应制备酯的原理和方法2.掌握在可逆反应中利用平衡移动原理提高产率的方法3.掌握回流分水、液体洗涤及液体干燥等基本操作5.进一步熟练蒸馏操作二、实验原理酯是由酸和醇通过酯化反应合成的。

反应式如下:H+n C4H9OHCH3COOH CH3COOC4H9n H2O++羧酸与醇在少量酸性催化剂(如浓硫酸)存在下,加热,脱水生成酯。

这个反应叫酯化反应。

常用的酸催化剂有:浓硫酸,磷酸等质子酸,也可用固体超强酸及沸石分子筛等。

酯化反应是可逆反应,即在达到平衡时,反应物和产物各占一定比例。

对于这样的反应,加热和加催化剂,能加速反应,但不能提高产率。

而只有增大反应物浓度或减少生成物浓度,使平衡向正方向移动才能提高产率。

本实验中,采用回流分水装置,随时将反应中所生成的水从体系中除去,以使平衡向正方向进行,从而提高产率。

三、实验药品正丁醇11.5mL(9.3g,0.125mol),冰醋酸7.2mL(7.5g,0.125mol),浓硫酸,10%碳酸钠溶液,无水硫酸镁。

四、实验仪器圆底烧瓶,分水器,回流冷凝管,分液漏斗,蒸馏头,直形冷凝管,接引管,锥形瓶。

五、实验步骤在干燥的50mL圆底烧瓶中装入11.5mL正丁醇,7.2mL冰醋酸和3~4滴浓硫酸[1]。

混合均匀后投入2粒沸石;安装分水器和回流冷凝管,在分水器加水至侧管处,再放掉3~3.5mL 水(即水面距侧管3mm),并标记水层界面;加热回流,记下第一滴回流液滴下的时间,并控制冷凝管中的液滴流速为1~2d/s。

当分水器中水层界面不再上升,表示反应基本完成(约需40分钟),停止回流[2]。

冷却后卸下回流冷凝管,把分水器中的酯层和圆底烧瓶中的反应液一起倒入分液漏斗中。

在分液漏斗中加入10mL水洗涤,分去水层。

酯层用10mL10%碳酸钠溶液洗涤,分去水层。

将酯层再用10mL水洗涤一次,分去水层。

将酯层倒入小锥形瓶中,加入少量无水硫酸镁干燥。

固体酸催化剂连续催化反应精馏技术生产醋酸丁酯工艺研究摘要:醋酸丁酯是一种性能非常好的有机溶剂,在制药、涂料等行业有着非常广泛的应用。

本文就连续催化反应精馏技术生产醋酸丁酯的工艺进行了介绍,并且将其与传统的醋酸丁酯工艺进行了对比研究,希望为醋酸丁酯的生产提供了更多的选择。

关键词:醋酸丁酯;催化反应;精馏;生产工艺;1 前言醋酸丁酯是一种性能优良的有机溶剂,是非常重要的基础有机化工原料。

利用硫酸做催化剂通过酯化反应制备醋酸丁酯是最传统的合成工艺,但是该工艺存在许多的缺陷,如硫酸腐蚀性强,容易对反应容器造成严重腐蚀,再加上硫酸的强氧化性,容易发生许多的副反应,从而产生过多副产物,影响产品收率。

硫酸做催化剂制备醋酸丁酯工艺图如图1所示。

之后,许多学者将研究重点转移到用固体酸代替硫酸做催化剂的工艺当中,但是由于存在催化剂易发生粉化现象,并且不断积累,从而严重影响了催化效果,因此不易实现工业化生产。

本文就固体酸催化剂连续反应精馏生产醋酸丁酯的工艺发展进行了综述,希望对该工艺的进一步研究与推广有一定的促进作用。

2 连续催化反应精馏生产醋酸丁酯工艺进展随着我国环保意识的增强,开发能够取代硫酸的新兴催化剂已经成为现代工业生产中普遍关注的课题。

近些年,国内外不断开发了一系列的新型酯化反应催化剂,固体酸催化剂就是其中备受关注的一种催化剂。

固体酸与硫酸相比具有催化活性高、选择性好,对设备无腐蚀,易分离,无废液排放等优势,因此备受广大学者的青睐。

在对用固体酸做催化剂生产醋酸丁酯的生产工艺上,许多学者和单位都做了大量的工作。

在我国,广西大学对此方面的研究最多。

1994年,广西大学的童张法等人利用连续反应精馏技术对醋酸正丁酯生产工艺进行了研究,并且进行了小试。

该工艺在1995年转让给北海有机化工厂,并且成功进行生产,在1997年申请了连续催化精馏生产醋酸正丁酯的方法及设备发明专利,并在广东建成年产六千吨的生产装置,获得较好的经济效益。

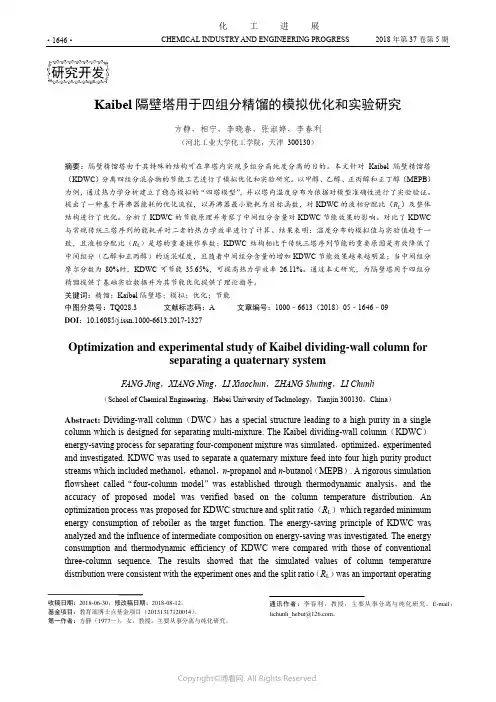

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2018年第37卷第5期·1646·化 工 进展Kaibel 隔壁塔用于四组分精馏的模拟优化和实验研究方静,相宁,李晓春,张淑婷,李春利(河北工业大学化工学院,天津 300130)摘要:隔壁精馏塔由于其特殊的结构可在单塔内实现多组分高纯度分离的目的。

本文针对Kaibel 隔壁精馏塔(KDWC )分离四组分混合物的节能工艺进行了模拟优化和实验研究。

以甲醇、乙醇、正丙醇和正丁醇(MEPB )为例,通过热力学分析建立了稳态模拟的“四塔模型”,并以塔内温度分布为依据对模型准确性进行了实验验证。

提出了一种基于再沸器能耗的优化流程,以再沸器最小能耗为目标函数,对KDWC 的液相分配比(R L )及整体结构进行了优化。

分析了KDWC 的节能原理并考察了中间组分含量对KDWC 节能效果的影响。

对比了KDWC 与常规传统三塔序列的能耗并对二者的热力学效率进行了计算。

结果表明:温度分布的模拟值与实验值趋于一致,且液相分配比(R L )是塔的重要操作参数;KDWC 结构相比于传统三塔序列节能的重要原因是有效降低了中间组分(乙醇和正丙醇)的返混程度,且随着中间组分含量的增加KDWC 节能效果越来越明显;当中间组分摩尔分数为80%时,KDWC 可节能35.65%,可提高热力学效率26.11%。

通过本文研究,为隔壁塔用于四组分精馏提供了基础实验数据并为其节能优化提供了理论指导。

关键词:精馏;Kaibel 隔壁塔;模拟;优化;节能中图分类号:TQ028.3 文献标志码:A 文章编号:1000–6613(2018)05–1646–09 DOI :10.16085/j.issn.1000-6613.2017-1327Optimization and experimental study of Kaibel dividing-wall column forseparating a quaternary systemF ANG Jing ,XIANG Ning ,LI Xiaochun ,ZHANG Shuting ,LI Chunli(School of Chemical Engineering ,Hebei University of Technology ,Tianjin 300130,China )Abstract: Dividing-wall column (DWC )has a special structure leading to a high purity in a single column which is designed for separating multi-mixture. The Kaibel dividing-wall column (KDWC )energy-saving process for separating four-component mixture was simulated ,optimized ,experimented and investigated. KDWC was used to separate a quaternary mixture feed into four high purity product streams which included methanol ,ethanol ,n -propanol and n -butanol (MEPB ). A rigorous simulation flowsheet called “four-column model ”was established through thermodynamic analysis ,and the accuracy of proposed model was verified based on the column temperature distribution. An optimization process was proposed for KDWC structure and split ratio (R L )which regarded minimum energy consumption of reboiler as the target function. The energy-saving principle of KDWC was analyzed and the influence of intermediate composition on energy-saving was investigated. The energy consumption and thermodynamic efficiency of KDWC were compared with those of conventional three-column sequence. The results showed that the simulated values of column temperaturedistribution were consistent with the experiment ones and the split ratio (R L )was an important operating通讯作者:李春利,教授,主要从事分离与纯化研究。

催化合成乙酸正丁酯实验条件的优化研究

乙酸正丁酯是一种重要的有机化合物,它广泛应用于医药、农药、染料、气味剂、精细化工等行业,具有重要的经济价值。

随着社会的发展,人们越来越关注乙酸正丁酯的生产和利用,因此,如何优化催化合成乙酸正丁酯的实验条件,成为当前研究的一个重要课题。

首先,在优化催化合成乙酸正丁酯的实验条件时,可以选择适当的催化剂。

反应过程中,催化剂可以活化反应物,改变反应动力学,从而提高反应速率,提高乙酸正丁酯生成率。

目前,已知反应可以使用金属催化剂、固体酸催化剂、有机催化剂等,但是,需要根据不同的反应条件进行选择,以满足不同的反应要求。

其次,需要优化催化合成乙酸正丁酯的反应温度。

正常情况下,反应温度越高,反应速率越快,因此,在优化实验条件时,需要将反应温度提高到适当的温度,使反应速率提高,从而提高乙酸正丁酯的生成率。

此外,也可以优化催化合成乙酸正丁酯的反应时间。

一般情况下,反应时间越长,反应率越低,反应结果也不稳定。

因此,需要将反应时间控制在合理的范围内,以满足生产要求,并保证反应结果的稳定性。

最后,催化合成乙酸正丁酯的实验条件还可以优化反应系统的pH值。

正常情况下,pH 值越低,反应速率越快,但是,如果pH值过低,会导致反应物的活性降低,因此,需要根据实验结果,将pH值调整到合理的范围,以达到最佳的反应效果。

综上所述,优化催化合成乙酸正丁酯的实验条件,需要考虑选择适当的催化剂、提高反应温度、合理控制反应时间、调整pH值等,以提高乙酸正丁酯的生成率,为社会提供更多的经济利益。

第39卷第8期辽宁化工Vol.39,No.82010年8月Liaoning Chemical Industry August ,2010专论与综述反应精馏制备乙酸乙酯的工艺分析王丹阳,匡国柱(大连理工大学化工学院,辽宁大连116024摘要:为揭示反应精馏法制备乙酸乙酯的特性及得到较高纯度的产品,并为反应精馏工艺过程的深入研究及工业化提供理论依据,应用Aspen Plus 软件模拟分析反应精馏过程。

结果表明:给定回流比的情况下,理论塔板数、精馏段塔板数及进料位置、进料比、催化剂用量等参数均对产品纯度及分离效果产生影响。

关键词:反应精馏;乙酸乙酯;模拟;Aspen Plus ;工艺分析中图分类号:TQ 021.8文献标识码:A文章编号:10040935(201008081604反应精馏技术是近年来发展起来的一种新的化工过程强化技术,具有转化率高,选择性好,节省能源,投资小等优点[1]。

反应精馏能实现在一个塔内同时进行化学反应和产物分离过程。

相对于反应过程与精馏过程分别进行的工艺而言,它能够突破化学平衡对单独进行反应过程时的反应深度的限制,使生产能力得到大幅度提高,得到的产品纯度更高[2]。

对于像制备乙酸乙酯这样的可逆反应过程,由于产物的不断分离,使平衡向需要的方向移动,增大过程的转化率,甚至有可能实现与平衡常数无关的完全转化,减轻后继分离工序的负荷。

乙酸乙酯是一种非常重要的有机溶剂,具有优异的溶解能力及快干低毒的性能,可作为硝酸纤维、乙基纤维、涂料、印刷、油墨、胶粘剂、医药、食品、香精香料等的溶剂[3]。

国内对乙酸乙酯需求量呈持续大幅增长趋势,预计未来几年国内市场对乙酸乙酯的需求量将保持增长率10%左右[4]。

但传统的酯化生产是采用浓硫酸为催化剂,由于受到酯化反应化学平衡的限制,一般平衡转化率较低,产品分离提纯的能耗较高;同时,由于以浓硫酸为催化剂存在着腐蚀设备、生产周期长、选择性差、后处理困难、环境污染等缺点[5]。

Aspen Plus模拟吨乙酸正丁酯生产引言吨乙酸正丁酯是一种重要的有机化工原料,在化工行业中有着广泛的应用。

为了实现吨乙酸正丁酯的高效生产,可以使用Aspen Plus软件进行模拟,以优化生产工艺,并减少能源和资源的消耗。

本文将介绍如何使用Aspen Plus进行吨乙酸正丁酯生产的模拟。

步骤1. 建立物性模型在使用Aspen Plus进行模拟前,需要建立各组分的物性模型。

吨乙酸正丁酯主要成分包括乙酸和正丁醇,可以在Aspen Plus中预先定义这些组分的物性参数,以便后续的模拟计算。

2. 设计反应器吨乙酸正丁酯的生产一般采用酯化反应,即正丁醇和乙酸在催化剂的作用下发生酯化反应。

在Aspen Plus中,可以选择适合的反应器模型,并设置反应的热力学和动力学参数。

3. 设计分离塔在酯化反应完成后,需要进行产品的分离。

通常采用精馏塔进行分离,将吨乙酸正丁酯从反应物和副产物中分离出来。

在Aspen Plus中,可以选择合适的分离塔模型,并设置塔的操作参数。

4. 设置物料流动在Aspen Plus中,需要设置各组分的物料流动情况,包括反应器进料、分离塔进料和产物流出等。

通过设置合适的物料流动,可以更好地模拟吨乙酸正丁酯生产过程中的物料平衡。

5. 进行模拟计算完成各项参数的设置后,可以进行模拟计算。

Aspen Plus 会根据所设定的参数和模型,进行吨乙酸正丁酯生产过程的模拟计算,并输出相应的结果。

可以通过查看生成的模拟报告,来评估生产过程的效果,并进行优化调整。

结论通过使用Aspen Plus软件进行吨乙酸正丁酯生产的模拟,可以更好地了解生产过程的物料平衡和能量平衡,优化生产工艺,提高生产效率,并减少资源和能源的消耗。

通过不断调整和优化,在实际生产中可以达到更好的效果,并提高企业的经济效益。

以上就是使用Aspen Plus进行吨乙酸正丁酯生产模拟的基本步骤和方法。

希望对你有所帮助!。

乙酸正丁酯的制备实验报告一、实验目的1、熟悉酯化反应的原理和操作方法。

2、掌握回流、蒸馏、分液等实验操作技术。

3、学会利用化学分析方法确定产品的纯度。

二、实验原理乙酸正丁酯是由乙酸和正丁醇在浓硫酸催化下发生酯化反应而制得。

反应式如下:CH₃COOH + CH₃CH₂CH₂CH₂OH ⇌CH₃COOCH₂CH₂CH₂CH₃+ H₂O酯化反应是一个可逆反应,为了提高酯的产率,需要采取措施促使反应向生成酯的方向进行。

本实验中,通过增加反应物的浓度、及时移除反应生成的水(利用分水器)等方法来提高产率。

三、实验仪器与试剂1、仪器圆底烧瓶(250mL)、分水器、回流冷凝管、蒸馏烧瓶(100mL)、直形冷凝管、接引管、锥形瓶、分液漏斗、量筒(10mL、50mL)、温度计(150℃)、电热套、铁架台、天平。

2、试剂冰醋酸(分析纯)、正丁醇(分析纯)、浓硫酸、饱和碳酸钠溶液、饱和氯化钠溶液、无水硫酸镁。

四、实验步骤1、加料在 250mL 圆底烧瓶中,加入 185mL 正丁醇、15mL 冰醋酸和 3~4滴浓硫酸,摇匀后加入几粒沸石。

2、安装回流分水装置按从下到上、从左到右的顺序安装回流分水装置。

将圆底烧瓶固定在铁架台上,在烧瓶上安装分水器,分水器上再接回流冷凝管。

3、回流反应用电热套加热,保持回流温度在 120~122℃,约 15h,直至分水器中不再有水生成,停止加热。

4、分离并洗涤将反应液倒入分液漏斗中,先用 25mL 饱和碳酸钠溶液洗涤,除去酸;再用 25mL 饱和氯化钠溶液洗涤,除去碳酸钠溶液;最后用 25mL 水洗涤,除去氯化钠溶液。

5、干燥将洗涤后的有机层放入干燥的锥形瓶中,加入约 5g 无水硫酸镁干燥 30min。

6、蒸馏安装蒸馏装置,先蒸出正丁醇,再收集 124~126℃的馏分,即为乙酸正丁酯产品。

五、实验现象与记录1、加料时,溶液为无色透明液体。

2、回流反应过程中,溶液逐渐变浑浊,分水器中有水不断生成。

反应精馏法合成醋酸丁酯的模拟研究

陈镭;张培

【期刊名称】《广东化工》

【年(卷),期】2014(041)017

【摘要】文章采用Aspen Plus对反应精馏法生产醋酸丁酯过程进行稳态模拟.对塔板数、进料位置及进料比进行了优化,得到了精馏塔理论板上的温度、汽(液)相流量组成分布和再沸器热负荷.结果表明进料位置和进料比对年总成本TAC影响很大.该计算对反应精馏法合成醋酸丁酯工艺的设计和操作具有实际意义.

【总页数】3页(P22-23,13)

【作者】陈镭;张培

【作者单位】武汉工程大学化工与制药学院,湖北武汉430073;武汉工程大学化工与制药学院,湖北武汉430073

【正文语种】中文

【中图分类】TQ

【相关文献】

1.反应精馏合成醋酸正丁酯的模拟和优化 [J], 杨柳;张雷

2.反应精馏法生产醋酸丁酯动态模拟 [J], 陈镭;孙炜

3.醋酸丁酯一步法乙氧基化合成聚乙二醇丁醚醋酸酯 [J], 张金昌;安维中;孟岩;赵宏斌;周立明;朱建民

4.反应精馏法生产高纯度醋酸甲酯的实验研究Ⅲ.连续反应精馏 [J], 郭浩华;史益强;黄传绪

5.应用反应精馏法生产高纯度醋酸甲酯的实验研究Ⅱ.半连续反应精馏 [J], 郭浩华;金万勤;史益强;黄传绪

因版权原因,仅展示原文概要,查看原文内容请购买。

催化精馏制取乙酸正丁酯新工艺

郭金宝;杜迎春;胡秋凤

【期刊名称】《北京服装学院学报(自然科学版)》

【年(卷),期】2006(026)001

【摘要】在高度为1 200 mm,φ30 mm催化精馏塔中,以Hβ沸石做催化剂,乙酸和正丁醇直接合成乙酸正丁酯.考察了进料位置、回流比、酸醇比、反应区位置等对酯化反应的影响,确定了适宜的反应条件为:乙酸进料位置在距塔釜695 mm处,正丁醇进料位置在距塔釜105 mm处,回流比R=2.5,正丁醇进料空速为0.64 h-1,n(乙酸)/n(正丁醇)=1:1,反应段下端口距塔釜283 mm,提馏段、反应段、精馏段三段高度之比为1:2:1.在上述条件下,连续反应6 h,塔釜乙酸正丁酯的质量分数为72.30%,塔顶有机相酯的质量分数为93.73%,酯的物质的量总收率为62.32%.【总页数】7页(P52-58)

【作者】郭金宝;杜迎春;胡秋凤

【作者单位】北京服装学院材料工程学院,北京,100029;北京服装学院材料工程学院,北京,100029;北京服装学院材料工程学院,北京,100029

【正文语种】中文

【中图分类】TQ225.24

【相关文献】

1.催化精馏合成乙酸正丁酯 [J], 杜迎春;郭金宝;胡润涛

2.酯交换法制备乙酸正丁酯催化精馏的过程研究 [J], 李柏春;耿春霞;张佳;

3.催化精馏制取乙酸乙酯研究 [J], 胡润涛;杜迎春

4.醋酸甲酯催化精馏水解新工艺及其装置 [J],

5.催化精馏制备乙酸正丁酯 [J], 杨志强;金东元;陶建伟;蔡宝国;沙钝

因版权原因,仅展示原文概要,查看原文内容请购买。

反应精馏生产乙酸异丁酯的模拟与优化宋为利;颜康【摘要】simulate the process that produces iso-butyl acetate by reactive-distillation through AspenPlus11.1. Best theoretical values of process parameters are obtained: best feed temperature is 20℃, best reflux ratio is 2, best feed stage is 4th stage, at the same time, temperature distribution and concentration distribution(liquid phase) of reaction-distillation column are acquired by simulation.%应用AspenPlus11.1对乙酸异丁酯反应精馏生产过程进行模拟。

得到了各过程参数的最佳理论值:最佳进料温度为20℃,最佳回流比为2,最佳进料位置为第四块塔板,同时,模拟获得了反应精馏塔的温度分布与浓度分布(液相)。

【期刊名称】《科技资讯》【年(卷),期】2014(000)035【总页数】2页(P73-74)【关键词】反应精馏;AspenPlus;优化【作者】宋为利;颜康【作者单位】苏州浩波科技股份有限公司江苏苏州 215632;常州工程职业技术学院化工系江苏常州 213164【正文语种】中文【中图分类】TQ225乙酸异丁酯是一种重要的化工原料,工业上乙酸异丁酯是由乙酸和异丁醇酯化制得的[1],目前国内有关乙酸异丁酯的文章多集中在乙酸异丁酯催化工艺改进[2-3],而有关乙酸异丁酯生产工艺过程模拟的文章尚未见报道,而我们主要对乙酸异丁酯反应精馏工段优化提供理论参考。

1.1 模型的建立流量均为5 kmol/h的异丁醇和乙酸(流股1)混合通入反应精馏塔(B1),如图1所示,流股温度和压力分别为60℃,2 bar。

萃取精馏隔壁塔分离乙酸乙酯-乙腈共沸物系的模拟与优化王晓红;田光珍;谢力【摘要】利用Aspen plus软件对乙酸乙酯-乙腈共沸物系采用萃取精馏方案进行模拟和全局经济优化.在此基础上,对该物系提出了萃取精馏隔壁塔三塔等价模型分离方案,并对该流程进行模拟和优化.结果表明:萃取精馏隔壁塔较传统萃取精馏塔在节约能耗和减少设备投资方面有明显的优势,萃取精馏隔壁塔方案比传统两塔萃取精馏方案在年度设备投资费用上节约22.1%,年度操作费上节约8.3%,年度总费用上节约13.1%.并且将塔底循环萃取剂与原料进行换热,进而进一步减少了能耗.这一研究将对工业分离乙酸乙酯-乙腈共沸混合物提供理论指导意义.%The ethyl acetate and acetonitrile azeotrope mixture was simulated and optimized using extractive distillation with the software of Aspen Plus.Base on this process,three columns model of extractive dividing-wall column was proposed,simulated and optimized.Result shows that,compared with the traditional extr active distillation column,the extractive dividing-wall column have obvious advantages in saving energy and reducing equipment investment.The extractive dividing-wall column can save 22.1%of energy cost,8.3% of operating cost and 13.1% of TAC.Heat transfer is carried out between the entrainer of the bottom and the feed flow,energy is further saved in this process.This study will have a theoretical guiding significance to the industrial separation process for ethyl acetate-acetonitrile azeotrope mixture.【期刊名称】《青岛科技大学学报(自然科学版)》【年(卷),期】2017(038)006【总页数】9页(P24-31,37)【关键词】乙酸乙酯-乙腈共沸物系;萃取精馏隔壁塔;经济优化【作者】王晓红;田光珍;谢力【作者单位】青岛科技大学化工学院,山东青岛266042;青岛科技大学化工学院,山东青岛266042;青岛科技大学化工学院,山东青岛266042【正文语种】中文【中图分类】TQ02.8乙酸乙酯是一种用途广泛的精细化工产品,是重要的有机化工原料和极好的工业溶剂。