北京机电院回转窑设计部分文献总结

- 格式:docx

- 大小:58.92 KB

- 文档页数:15

回转支承文献综述摘要:本文简要概述了回转支承定义、发展和展望,并通过回转支承的常见故障进行描述,给出了相应的诊断及改进措施。

同时,运用有限元的分析方法,对回转支承的接触问题进行了浅析。

关键词:回转支承,发展,故障诊断,有限元分析0 引言回转支承(又称回转支承、大轴承,也称旋转支承或回旋支承)是大型装卸机械以及一些大型设备中的核心部件,它能否正常工作直接影响整台设备以至整条生产作业线的生产效率,也直接关系到人员和设备的安全。

回转支承由于采用封闭式结构,例如对于风机上的回转支承的检修,只有将几百吨的上部结构顶升到一定高度,才能检查回转支承内部状况,从导致工期长、危险性大、费用高,而且存在不确定因素,易造成浪费。

因此,对回转支承进行有效的有限元分析,同时研究回转支承的损坏形式,分析故障原因,一方面可以为正确地设计、选择使用轴承,提供详实的资料,进而改进设计,合理选用轴承,充分发挥轴承的功能,提高经济效益。

另一方面,更重要的是可以提高使用安全性,避免重大事故的发生。

1 回转支承定义回转支承又称回转支承、大轴承,也称旋转支承或回旋支承。

是一种能够同时承受较大的轴向负荷、径向负荷和倾覆力矩等综合载荷,集支承、旋转、传动、固定等多种功能于一身的特殊结构的大型轴承。

一般情况下,回转支承自身均带有安装孔、润滑油和密封装置,可以满足各种不同工况条件下工作的各类主机的不同需求;另一方面,回转支承本身具有结构紧凑、引导旋转方便、安装简便和维护容易等特点,被人们称为:“机器的关节”,广泛用于起重运输机械、采掘机、建筑工程机械、港口机械、风力发电、医疗设备、机器人以及旋转餐厅、雷达和导弹发射架等大型回转装置上。

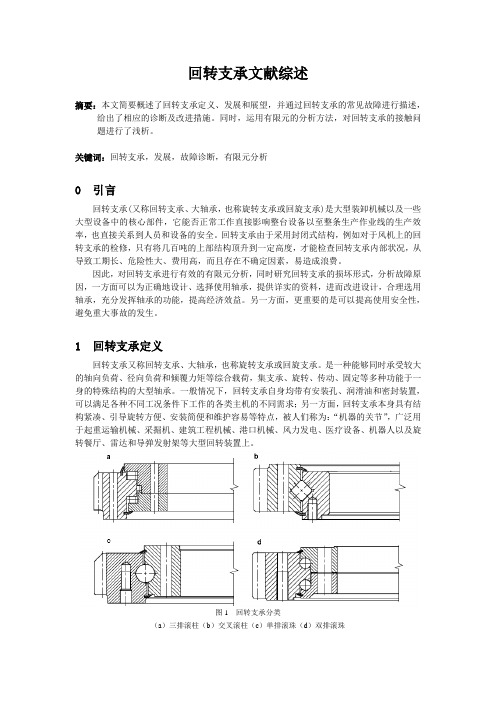

图1 回转支承分类(a)三排滚柱(b)交叉滚柱(c)单排滚珠(d)双排滚珠回转支承一般有单排四点接触球式、双排四点接触球式、交叉滚子式、三排滚子式等形式,其中单排四点接触球式回转支承成本较低,且综合性能较高;双排球式回转支承使用寿命长,承载能力强回转阻力小,允许磨损量大,对安装基座要求不高,但其运动精度较低;交叉滚子式回转支承精度高,寿命长,动载荷容量较高,但对基座刚性和精度有较高要求,且滚子与滚道在接触时易发生边缘效应,导致边缘实际应力远大于设计应力;三排滚子式回转支承一般具有非常高的静承载能力。

机电工程设计优化总结一、引言机电工程设计是一个复杂且关键的过程,涉及到众多学科和技术的融合。

设计优化的目的是提高系统的性能、降低成本、增强可靠性和易用性。

本总结旨在回顾机电工程设计优化的过程,并探讨成功的关键因素。

二、设计优化过程需求分析:在项目初期,明确项目的目标和需求,包括功能需求、性能需求、成本预算等。

通过与客户和相关利益方的沟通,确保对需求有准确的理解。

概念设计:基于需求分析,进行初步的概念设计。

这一阶段注重创意和可行性的探索,通过草图、模型等方式呈现设计思路。

详细设计:在概念设计的基础上,进行详细的工程设计。

包括机械结构设计、电气系统设计、控制系统设计等。

这一阶段需要充分考虑制造、装配、维修等实际因素。

设计评估:对详细设计方案进行评估,包括性能评估、成本评估、风险评估等。

通过模拟分析、样机测试等手段验证设计的可行性和可靠性。

设计优化:根据评估结果,对设计方案进行优化。

优化可能涉及结构改进、材料选择、工艺优化等方面。

目标是提高性能、降低成本、增强可靠性。

设计确认:最终确认优化后的设计方案,准备进入制造阶段。

这一阶段需要与客户和相关利益方再次沟通,确保设计满足所有需求。

三、设计优化的关键因素跨学科协作:机电工程设计涉及机械、电气、控制等多个学科。

优化设计的关键在于跨学科团队的紧密协作,确保各方面因素得到综合考虑。

创新思维:设计优化需要不断挑战传统思维,寻求创新的设计方案。

通过引入新技术、新材料、新工艺等,实现设计的突破。

仿真分析:利用仿真分析工具对设计方案进行模拟和验证,可以在早期发现潜在问题,避免后期改动带来的成本和时间浪费。

成本控制:在满足性能需求的前提下,有效控制成本是设计优化的重要目标。

通过合理选材、优化工艺、提高生产效率等方式降低成本。

用户反馈:及时收集用户反馈,了解产品在实际使用中的表现和问题。

这些信息对于后续产品改进和优化具有重要价值。

四、结论机电工程设计优化是一个持续的过程,需要不断地探索和创新。

机电传动课程设计总结(共9篇):机电传动课程设计带传动转矩计算螺杆螺母传动设计螺杆螺母传动电机选择篇一:机电传动课程设计的小结小结作为一个工科学生,实践是我们最好的学习手段,而在校期间,仅有的课程设计是我们唯一的实践机会。

把握好课程设计的这个学习机会,我们可以学到许多课本中无法学到的知识。

机电传动控制这门课,是以电机为被控对象,控制为核心的一门课程。

所以,我们不仅要掌握现代工业的各种控制方法,同时也应了解电机的原理以及特性。

在学习这门课时,我们主要将重点放在了控制这一部分。

在本次课程设计中,我们总共经历了控制要求的分析、原理图的设计、元器件的选型‘接线图的设计以及设计资料整理等5个过程。

在每个过程中我们都学到了很多的知识,积累许多经验,并了解了整个设计的过程。

在原理图的设计上,我们学到了如何灵活利用“起保停”电路来实现我们所需的控制要求。

另外我们还学会了如何分工,将整个原理图划分为主回路‘控制回路‘辅助回路灯3个部分,然后分别进行设计。

而在控制回路中,我们还可以划分为电机控制回路和液压控制回路等两个模块。

这样,经过细分后的原理图,就变得简单明了,设计起来就很容易明确目的,快速的完成任务。

同时,为了实现半自动半手动控制的生产线要求,我们利用万能转换开关,在设计自动回路时,同时也添加了手动控制按钮,这样就更方便手动调节。

在元器件的选型上,我们学会了如何查资料,查询电工手册。

通过查手册中的元器件性能指标表格,我学会了如何筛选自己所需的元器件。

同时,我们在资料中查到了许多经验公式,利用这些经验公式,我们计算出工业中一些额定电流的裕度。

比如,在熔断器的选择上,我们就是将电机的参数所计算出的电流值带入经验公式,得出一个电流裕度,然后选取熔断器。

另外,我们也学到了一些工业接线方面的工艺知识;比如,在接点接线时线头不可超过3个;再比如按钮与指示灯的颜色选取是根据工业中约定俗成的习惯而定。

在接线图的设计上,我们学会了如何将原理图中的电器连接表达到接线图中去。

回转窑处理危险废物的工程设计张绍坤1(北京机电院高技术股份有限公司,北京,100027)摘要危险废弃物因其对环境极大的破坏性,以及对人类和牲畜健康的巨大威胁而需特殊处理。

热处理法是最有效的危险废弃物处理方法,而回转窑是危险废弃物处理中最有效的设备。

本文介绍了回转窑处理危险废物在国内外的应用现状,在分析各种回转窑特点的基础上,总结出了当前最适合处理危险废物的回转窑的形式。

本文结合工程实际,详细介绍了回转窑处理危险废物系统的设计过程,并对回转窑处理危险废物工程焚烧系统中出现的常见问题进行了深入的剖析。

关键词:危险废物,回转窑,燃烧, 设计方案Engineering Design of Disposing Hazardous Waste by RotaryKiln SystemsZHANG Shaokun(Beijing Machinery &Electricity Institute CO, . LTD )Abstract: Hazardous waste needs proper treatment for its huge danger to environment and health of human beings and animals. Thermal treatment was considered to be the most effective method to dispose hazardous waste and rotary kiln was the most suitable facility for its versatile to handle all kinds of hazardous waste. The technology of utilizing rotary kiln to dispose hazardous waste and its latest progress made in this field were reviewed. Based on characteristics of all kinds of rotary kiln, the most suitable rotary kiln form for disposing hazardous waste was summarized. With project practice, detailed designing process of disposing hazardous waste was discussed. Finally, the most familiar problems in utilizing rotary kiln to dispose hazardous waste were analyzed.Keywords: hazardous waste, rotary kiln, combustion1绪论在我国开始工业化,迈向城市化的同时,社会的物质消耗量也急剧增加,大量的废弃物也因此产生。

机电专业总结报告(优选7篇)(经典版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的经典范文,如工作报告、合同协议、心得体会、演讲致辞、规章制度、岗位职责、操作规程、计划书、祝福语、其他范文等等,想了解不同范文格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!Moreover, our store provides various types of classic sample texts, such as work reports, contract agreements, insights, speeches, rules and regulations, job responsibilities, operating procedures, plans, blessings, and other sample texts. If you want to learn about different sample formats and writing methods, please pay attention!机电专业总结报告(优选7篇)【第1篇】2023机电专业实习报告总结大全实习是大学生走向社会的作用非凡的一道槛,其中充满着磨砺与再学习的机会。

xxx 学院xxx University无机非金属材料热工设备课程总结报告章节: 新型干法水泥回转窑系统年级:学号:姓名:2016 年05 月20日《新型干法水泥回转窑系统》章节小结一、工作原理1、立窑内物料的运动机械化立窑中物料的运动速度,主要决定于卸料的速度。

2、立窑中气体的流动气体自下而上流动过程中,温度和组成都在变化;立窑中沿横截面的气体分布往往很不均匀;气体流过立窑的阻力损失比较大。

3、立窑内燃料的燃烧用立窑煅烧熟料,常用挥发分低的无烟煤或焦炭屑作燃料。

对煤的要求是:要求煤的挥发分低、灰分少。

二、机械立窑内物料的烧成过程1、预热带(又称“预烧带”,包括预湿、预热、干燥和分解反应)料层的最上部分处于喇叭口内,料层约为0.5-1.0m厚,其料层温度从室温到1000℃,为干燥预热分解阶段。

预热带高度与煅烧操作方法和扩大口高度等有关。

2、烧成带(又称烧结带、高温带,俗称底火)烧成带的位置位于喇叭口附近,料层约为0.5-0.8m厚,温度1300℃-1450℃-1300℃。

一般为仅占窑高10%-15%,中心部位厚度为1.0m左右为宜。

(1)生料球在烧成带收缩情况: 机立窑的料球收缩率为24%-32%。

料球收缩率的大小与成球水分、原料性质、料球孔隙率、窑的尺寸形状以煅烧时料球液相量等因素有关。

为适应烧成带料球体积收缩的这一实际情况,故立窑基本上都采取上口扩大(俗称喇叭口)形式。

(2)物体在烧成带的停留时间: 料球在烧成带停留时间一般为25min左右。

为使物料在烧成带有一定的停留时间,保证其烧成反应能充分进行,必须使烧成带有一定的高度,还要将煤的粒度、鼓风压力和通风情况加以综合考虑。

但是机立窑中料球如果在烧成带停留时间过长,易产生过烧,引起结大块、炼边、甚至架窑,反而影响产质量,增加不必要的能耗。

过短,将漏生。

3、冷却带冷却带处于烧成带以下至窑底,约占总高度的80%,所以机立窑熟料可冷至较低温度。

不同的厂家出窑熟料温度相差很大,低的仅100℃左右,高的近300℃。

我国机械制造业的发展趋势夏晓波( 重庆理工大学汽车学院 106040201班,重庆 400050)摘要:制造业是一个国家或地区经济发展的重要支柱,其发展水平标志着该国家或地区的经济实力、科技水平、生活水平和国防实力.国际市场的竞争归根到底是各国制造生产能力的竞争。

中国的制造业在国际中的起步都很晚,和国外的发达国家还有一段差距,随着我国改革开放的进程,也在逐渐的缩小差距。

本文综合了这几年的国内外的机械制造业的发展,并展现了我国现代的机械制造业的一些发展趋势,关键词:计算机集成制造系统、敏捷制造、虚拟制造、精益生产、绿色制造.Abstract:Manufacturing industry is a national or regional economic development an important pillar of,Their level of development marked the country or region's economic strength,technological level,living standards and national defense petition in the international market,the final analysis, production capacity of States to compete。

The manufacturing industry of china all the world start at late,the level of which is far away from that of advancad countries.However,Key words:computer integrated manufacturing;agile manufacturing;virtual manufacturing;virtual manufacturing;green manufacturing一:国内外机械制造业的现状当今世界,工业发达国家对机床工业高度重视,竞相发展机电一体化、高质量、高精、高效、自动化先进机床,以加速工业和国民经济的发展。

钢包回转台举升机构1 前言钢包回转台是炼钢厂的关键设备,位于炼钢跨和连铸跨之间,用于承接钢包并实现连续浇铸。

其作用是将炼钢跨送来的盛满钢水的钢包送至连铸跨的浇铸位置, 钢水浇铸完后,通过转台的回转,将空包送回炼钢跨。

当钢水浇注结束后,经设备旋转将空钢包送回炼钢跨,同时将新的盛满钢水的钢包送到连铸跨,从而保证连铸机连续浇注生产[1].在近代连铸设备中采用钢包回转台具有如下特点:1)它能迅速准确的将载满钢水的钢包运送至浇钢位置,并在浇钢过程中支承钢包;2)更换钢包迅速、能适应多炉连浇的需要;发生事故或断电时,能迅速将钢包移至安全位置;3)能实现保护浇注,并通过安装钢水称重装置,浇注更顺利;4)占用浇铸平台面积小,有利于浇注操作[2]。

由于钢包回转台在连铸生产中被广泛采用,因此其结构的可靠性、安全性,以及制造的合理性、经济性已成为国内许多设计单位关心的问题。

2 钢包回转台主要型式钢包回转台按驱动装置可分为单驱动和双驱动两种,按转臂结构可分为整体摆动式和双臂摇摆式[3]。

图1所示为双臂摇摆式回转台的一种,又称为蝶式回转台。

该回转台的双臂可单独回转、升降,也可以同时回转、升降,是现代钢铁行业应用最为广泛的钢包运载装置[4]。

转臂有使钢包保持水平的结构。

回转台的下部由转盘、底座组成,中间用止推轴承链接,转盘上的销轴链接左、右两个臂,两个臂的升降由两端铰接的液压缸来推动。

图1 蝶形回转台结构示意图1-钢包;2-横梁;3-测压仪;3—托梁;4—升降装置;5-转台;6—底座;7—回转接头图2所示为整体转臂式回转台(单驱动式),又称直臂式钢包回转台,直臂式钢包回转台的两个钢包支承在同一直臂的两端,同时作旋转和升降运动,一般来说,没有升降功能的回转台多采用这种型式,但也可在直臂的两端设置升降装置[10]。

凡是钢水需要过跨的连铸机一般都选用这种回转台。

图2 直臂式回转台结构示意图1—直臂;2-止推轴承;3—底座;4-驱动装置;5-定位装置多功能回转台指带有吹气调温、钢包加盖、钢包倾翻以及快速更换中间包等功能之一的钢包回转台.钢包回转台由回转部分、固定部分、润滑系统和电控系统所组成。

水泥回转窑的设计摘要回转窑结构简单,生产过程控制方便可靠、易损件少、运转率高,是水泥厂煅高标号水泥的设备,同时也广泛用于冶金、化工、建筑等行业。

回转窑由筒体、传动装置,托、挡轮支承装置,窑头、窑尾密封,窑头罩及燃烧装置等部分组成,窑筒体是受热的回转部件,采用优质镇静钢板卷焊制成,筒体通过轮带支承在2~7挡滑动或滚动轴承的支承装置上,并在其中一挡或几挡支承装置上设有机械或液压挡轮,以控制筒体的轴向窜动;传动装置通过设在筒体中部的齿圈使筒体按要求的转速回转;由于安装和维修的需要,较大的窑设有使筒体以很低转速回转的辅助传动装置;为防止冷空气进入和烟气粉尘溢出筒体,在筒体的进料端(尾部)和出料端(头部)设有可靠的窑尾和窑头密封装置。

关键词:筒体;传动装置;托、挡轮支承装置;窑头、窑尾密;窑头罩。

THE DESIGN OF CEMENT ROTARY KILNABSTRACTRotary kiln structure is simple, convenient and reliable production process control, vulnerability of small, high functioning, high-grade cement is calcined cement plant equipment, but also widely used in metallurgy, chemical industry, construction and other industries Rotary kiln works from the cylinder, gear, prop, gear wheel bearing unit, Kiln, kiln seals, kiln hood and combustion devices components, is heated in the rotary kiln shell parts, used welded steel plate made of high-quality sedation, cylinder through the round with a bearing block in the 2 to 7 sliding or rolling bearings supporting device, and in one block or block supporting a few devices with mechanical or hydraulic gear wheel to control the tube The axial movement; transmission device through a central ring gear in the cylinder to the required speed rotary cylinder; as installation and maintenance requirements, has made a large kiln cylinder at low speed rotation of the auxiliary drive device; in order to prevent cold air into the overflow tube and flue gas dust in the feed tube end (tail) and the discharge end (head) with reliable kiln and the kiln hood seals.KEY WOEDS: cylinder;gear prop;gear wheel bearing unit ;Kiln, kiln seals;kiln hood .目录前言 (1)第一章回转窑概述 (3)第二章回转窑的结构 (4)2.1筒体 (4)2.2轮带 (5)2.3托轮与窑体的窜动 (6)2.4挡轮 ....................................................... 错误!未定义书签。

第六节回转窑系统的设计计算回转窑是应用广泛的窑炉设备,在水泥、冶金、化工等行业中都有应用。

回转窑系统的设计计算是非常重要的,它直接关系到设备的运行效率和产品质量。

首先,在进行回转窑系统的设计计算时,需要确定回转窑的主要参数,如直径、长度、转速等。

这些参数的确定需要考虑到生产工艺的要求、原料特性、产品品质等因素。

其中,回转窑的直径和长度是两个最重要的参数,它们直接影响到窑内气流的流动情况和物料的停留时间。

其次,需要进行热力学计算。

回转窑是通过燃烧设备提供的热能来进行加热的,所以需要计算出所需的热量。

热力学计算主要包括计算窑内的热量传递、传热系数、有效热量利用等参数。

通过这些计算可以确定燃烧设备的型号、热效率等。

接下来,需要进行物料运动的计算。

回转窑内的物料运动非常复杂,需要考虑到物料的受力情况、挤压和摩擦等因素。

物料的运动计算可以帮助确定窑内的物料流动状况,以及窑内各部位的物料停留时间。

此外,还需要进行转速和驱动功率的计算。

回转窑的转速对于物料运动的速度和停留时间有直接影响,需要进行合理的计算和选择。

同时,根据回转窑的直径和长度,可以确定所需的驱动功率,从而选择合适的驱动装置。

最后,还需要进行安全性和环保性的计算。

回转窑系统的设计计算还需要考虑到设备的安全性和环保性,在设计过程中需要合理地考虑防止烟气、粉尘等污染排放,以及装置的安全运行。

总之,回转窑系统的设计计算是一项综合性的工作,需要考虑到多个因素。

只有合理地进行设计计算,才能保证设备的高效运行和产品的优质产出。

北京机电院高技术股份有限公司回转窑焚烧危废文献总结目录第一部分回转窑处理危险废物的工程设计 ...........................................一、回转窑运转形式的确定.......................................................二、回转窑处理危险废物的设计...................................................三、回转窑处理危险废物工程中的问题 .............................................第二部分回转窑焚烧系统的控制参数及调节方法......................................一、回转窑焚烧系统流程图.......................................................二、焚烧过程的主要控制参数.....................................................三、焚烧系统的实际控制参数.....................................................四、回转窑焚烧系统的调节方法...................................................第三部分二恶英的控制...........................................................一、危险废物处置中二恶英产生机理 ...............................................二、危险废物处置中二恶英的控制 .................................................第四部分回转窑耐火砖的砌筑.....................................................一、回转窑砌筑.................................................................二、烘炉.......................................................................第一部分回转窑处理危险废物的工程设计一、回转窑运转形式的确定1.1回转窑操作方式的选择按气、固体在回转窑内流动方向的不同,回转窑可分为顺流式回转窑(co-currentflowkiln)和逆流式回转窑(counter-currentflowkiln)两种。

1.2回转窑燃烧模式的选择依据回转窑内燃烧时灰渣状态和炉内温度的不同,回转窑可分为熔渣式回转窑和非熔渣式回转窑。

其中,非熔渣式又称“灰渣式”。

二、回转窑处理危险废物的设计2.1回转窑尺寸和运转方式的设计用于危险废物处理的回转窑,其典型的长径比值为3.4~4.2,而回转窑的尺寸须根据容积热负荷参数来确定。

回转窑容积热负荷参数关系到炉内燃烧状况的好坏,文献中给出回转窑容积热负荷的范围为(4.2~104.5)×104kJ/(m3·h)。

回转窑尺寸采用的方法是:首先,根据危险废物的成分计算出废物的热值,再根据废物的处理量确定出每小时废物在回转窑内燃烧所产生的热量,然后根据选定的容积热负荷确定出回转窑的容积,最后结合回转窑的长径比,确定回转窑的尺寸。

对于回转窑的运转方式,在工程实践中,回转窑的倾斜角度一般在1°~3°,转速为0.2~5r/min,回转窑的转动方向结合进料方式和助燃方式确定。

处理难焚烧的危险废物可采用大长径比与低转速的回转窑;而热值较高、容易燃烧的危险废物,燃烧需要的时间稍短一些,可采用较大倾斜角与较高转速的回转窑来处理。

2.2回转窑耐火材料设计根据《危险废物集中焚烧处置工程建设技术规范》(HJ/T176-2005)的要求,危险废物焚烧处理“炉渣热灼减率应<5%”,因此,为了将危险废物焚烧充分,回转窑内的焚烧温度应不低于800℃。

危险废物在回转窑中焚烧,一般要经历干燥、热解、燃烧、燃尽等几个阶段。

经过这几个阶段,危险废物中的有害成分在高温作用下被充分分解和破坏,形成高温烟气和炉渣。

这些高温烟气和炉渣会对回转窑内砌筑的耐火材料造成侵蚀性破坏。

所以,危险废物焚烧处理用的回转窑的耐火材料应同时具备如下特点:(1)耐高温性。

能够长期在800℃以上的高温环境下运行。

(2)高强度和良好的耐磨性。

回转窑内的耐火材料需要具有一定的机械强度,以承受高温时的膨胀应力及回转窑壳体变形所造成的应力。

同时,因为危险废物在窑内的运动及烟气中粉尘的磨擦,均会对窑内的耐火材料造成磨损,所以要求耐火材料具有较强的耐磨性。

(3)良好的化学稳定性,以抵抗烟气中化学物质的侵蚀。

有关研究表明,对耐火材料质量影响最大的是碱(钾、钠)、卤族(氯、氟)和硫的化合物等。

(4)良好的热稳定性,能够承受焚烧状态的交变热应力。

在停炉、起炉以及旋转运转状况不稳定的情况下,窑内的温度变化都比较大,这就要求耐火材料在温度变化剧烈的情况下,不能有龟裂或者是剥落的情况。

(5)受热膨胀稳定性要好。

回转窑壳体(一般为碳钢板)的热膨胀系数虽然大于回转窑耐火材料的热膨胀系数,但是壳体温度一般都在150~300℃左右,而耐火材料承受的温度一般都在800℃以上,这样可能会导致耐火材料比回转窑壳体的热膨胀要大,而容易脱落。

(6)气孔率要低。

如果气孔率高,烟气会通过渗透进入耐火材料中,腐蚀耐火材料。

目前,在国内外危险废物焚烧工程中,回转窑通常采用耐火砖砌筑,仅在窑两端采用耐火浇注料浇筑。

通常采用的耐火砖主要有莫来石砖、高铝砖等,浇注料主要为高铝耐火浇注料,可根据危险废物的成分进行选择。

可根据危险废物的成分进行选择。

工程设计中,回转窑常采用300mm 的耐高温、耐腐蚀、耐磨的复合高铝砖,作为耐火隔热层。

耐火层采用致密高铝耐火材料,隔热层采用轻质高铝耐火材料,两种材料压制成一体,再经过高温烧结,线性变化系数几乎相同,在高温下不会断开。

耐火层采用致密高铝耐火材料,隔热层采用轻质高铝耐火材料。

由于引入了轻质隔热复合层,采用复合高铝砖可使回转窑筒体表面温度在180℃左右,避开了氯化氢气体低温(<150℃)和高温腐蚀区(>360℃),保证了窑体的长时间使用。

2.3焚烧系统设计危险废物进入焚烧炉后首先受到辅助燃烧器火焰和高温窑壁的热辐射而完成加热、水分蒸发和可燃物析出的过程。

随着温度的进一步升高,固态物质开始分解燃烧。

废物中气态成分和固态物质析出的可燃气体在高温状态也会快速分解燃烧。

在回转窑中,废物中的无机可燃成分被燃尽,长链环状物质会被分解成短链物质进入二燃室进一步分解焚烧。

目前,焚烧系统通常采用“3T+1E”原则进行燃烧控制。

“3T+1E”是指温度(temperature)、时间(time)、扰动(turbulence)和空气消耗系数综合控制的原则。

此原则能确保危险废物的有害成分的充分分解,从源头上控制酸性气体、有害气体(二恶英类物质)的生成,全面控制烟气排放造成的二次污染。

温度是保证焚烧炉中危险废物得到彻底破坏的最重要因素。

回转窑(一燃室)设计温度为1000℃,运行温度为850~1000℃。

二燃室设计温度为1300℃,正常运行温度为1100℃。

二燃室采用高温度设计,保证了危险废物在二燃室中可充分焚毁。

温度达到设计值后,为了使危险废物充分焚毁,停留时间必须足够长。

通常固体物质在回转窑内的停留时间为30~120min;烟气在回转窑内的流速控制在3~4.5m/s,停留时间约2s;烟气在二燃室的流速一般控制在2~6m/s,保证停留时间大于2s。

送入炉膛中的废物必须同氧气充分接触,才能在高温下全部快速高效地氧化,这就要求对废弃物进行适当的搅动。

搅动越频繁,废物和空气混合越均匀越有利于焚烧。

在工程实际中,主要利用供风和辅助燃烧器来增加扰动。

在危险废物燃烧过程中,空气消耗系数反应了燃烧状况。

空气消耗系数大,燃烧速度快,燃烧充分,但供风量较大,产生的烟气量大,使后续的烟气处理负荷增大,不够经济。

反之,则燃烧不完全,甚至产生黑烟,有害物质分解不彻底。

根据多年的实践经验,通常取回转窑的空气消耗系数为1.1~1.3,回转窑+二燃室总空气消耗系数为1.7~2.0。

2.4焚烧系统的安全监控设计回转窑的正常运行,离不开安全监控。

通常回转窑焚烧系统需要监控的参数主要有:回转窑焚烧温度、回转窑内压力、回转窑外表面温度和焚烧烟气中的氧含量等。

可通过观察孔和高温摄像装置,观察和监视窑内废物焚烧状况。

温度监测通常通过热电偶温度计测量来实现,具体做法是:在烟气温度较稳定的回转窑的尾端设置多个热电偶监测点,利用各温度计的平均温度来反映回转窑的焚烧温度。

如果温度过低,则增大辅助燃料的供应量或适当减少进料量;反之,则减少或暂停辅助燃料的供应,或者增大进料量。

回转窑内压力是焚烧系统正常运行的重要参数。

焚烧系统要求负压运行。

负压由烟气处理部分的引风机的抽力形成,以维持回转窑内压力为-100Pa左右为标准。

负压过大,系统漏风增加,引风机电耗高;负压过小,燃烧工况波动时,窑内气体可能溢出窑外。

为此,在回转窑尾部端板,安装有差压变送器,将回转窑内压力实时传入中控室监控系统,参与焚烧控制与报警。

当回转窑压力过高时,控制系统发出报警;当高于高限设定值时,控制系统将自动停止进料,焚烧系统进入“待料”状态。

回转窑外表面温度设计值一般为180℃,波动范围为150~360℃。

温度过高或过低,会加大对回转窑外包钢板的腐蚀,影响使用寿命。

对回转窑外表面温度进行监测,一般通过红外监测仪进行。

根据国家危险废物控制标准,烟气中的含氧浓度应为6%~10%,二燃室出口烟道装有氧含量检测仪,监测烟气中含氧浓度控制在6%~10%。

二燃室出口处烟气的氧含量和温度参与进料连锁控制。

只有当温度、氧含量高于设定的最低限值时才允许进料,这样可以保证危险废物燃烧充分,降低颗粒物带出量及延长耐火材料使用寿命。

三、回转窑处理危险废物工程中的问题3.1安全问题回转窑系统存在的最大安全问题是:回转窑内压力在短时间内迅速增高,超过极限值,造成设备损坏,有害烟气等物质外泄,甚至发生爆炸。

造成回转窑内压力迅速升高的主要原因有:回转窑内的危险废物发生爆燃;系统突然停电,导致后续烟气处理系统中引风机停止工作。

(1)除渣机水封槽的一级泄压。

除渣机水封槽正常运行时起到密封作用,使窑内烟气与外部大气隔绝。

当窑内压力高于安全设定值时,烟气就突破水封自动泄放,保证焚烧系统的安全。