棒材生产线打捆机夹钳结构形式改造

- 格式:pdf

- 大小:157.29 KB

- 文档页数:2

当前我国的经济水平处于世界前列,企业的实力也越来越强,而烟草企业为了提升自己的竞争力和生产效率,对产业结构进行了升级改造,朝着智能化自动化的方向发展,而烟草生产智能自动化技术是烟草生产中应用的关键技术之一。

开包作为卷烟厂制丝车间生产中第一道工序,其自动化程度的高低影响着整个制丝车间的自动化水平,其主要实现对打包带、纸箱、塑料袋、牛皮纸等包装进行全自动分类收集[1]。

在整个开包过程中,自动收集打包带是关键环节之一,自动收集打包带即利用割打包带机对捆绑在烟箱上的塑料轧带进行剪断并利用卷打包带机进行收集。

由于来料中打包带的接头形式含有厚塑胶带压制凸肩铁皮扣接头的打包带,对卷打包带机自动收集带来了困难。

1存在问题1.1打包带剪带专机结构及原理打包带剪带专机由CCD 视觉系统、割带机、卷带机、机架几部分组成,CCD 视觉系统用于识别烟包外的打包带,并计算其位置。

割带机用于剪除烟包外的打包带,主要由水平行走装置、垂直行走装置、剪切夹持装置三部分组成。

卷带机用于打包带的输送。

在电机的驱动下,做连续的卷绕运动,利用一对卷带辊送进打包带。

根据CCD 视觉系统,对辊道上烟箱打包带位置进行识别,随后水平行走装置通过水平方向伺服电机驱动,根据CCD 识别所得的打包带位置,驱动整个剪带部件水平方向移动,并停在打包带的上方;垂直行走装置由垂直方向伺服电机驱动,驱动剪带杆靠近、压紧纸箱,并停在打包带的前方;水平方向伺服电机再次动作,驱动剪带部件水平运动,并使得剪带杆前端的剪切夹持装置钩住打包带;剪切夹持装置剪断打包带同时夹紧剪断后的打包带,并在垂直方向伺服电机驱动下,将打包带从烟包上抽出,剪切夹持装置由气缸驱动。

卷带机用于打包带的输送,在电机的驱动下,做连续的卷绕运动,利用一对卷带辊将打包带送进收集箱内。

1.2卷打包带机问题分析目前卷打包带机将打包带送进收集箱时,存在以下几个方面的问题:(1)卷带辊夹持气缸压力过大,造成卷带时打包带回收率低;(2)卷带辊表面过于光滑,造成卷带时打包带打滑,无法正常收集打包带;(3)打包带机在收集打包带时,打包带左侧偏移出卷带机,影响打包带收集;(4)收集失败后的打包带散落在设备上,可能会跟随烟块进入下一道工序,影响产品质量。

天铁高线自动打捆机的改造杨五存【摘要】针对天铁高线自动打捆机出现的卡线、液压油温度过高等问题,通过对自动打捆机线架及液压系统温度控制程序进行改进,降低了打捆机事故率及备件消耗,显著提高了打捆机的生产效率及质量.【期刊名称】《天津冶金》【年(卷),期】2018(000)003【总页数】2页(P19-20)【关键词】打捆机;液压;线架;改进【作者】杨五存【作者单位】天津天铁冶金集团棒线厂,河北涉县056404【正文语种】中文0 引言天铁高线自动打捆机于2009年投入使用,是线材生产中对盘卷进行整理打包的核心设备,是集机、电、液、气为一体的高精度设备,自动化程度较高。

其执行机构驱动全部采用液压驱动,同时在线卷4个成90°的位置打包压实,以满足产品的下线、库区存放和外发尺寸要求。

该设备的运行直接影响线卷外形尺寸和包装质量,是保证产品质量的重要环节。

1 打捆机的功能及结构天铁高线使用的自动打捆机是瑞士进口的PCH—4KNA型号卧式打捆机,主要用于自动压紧和打包,带有4个打包头,线卷依靠钩式输送机输进或输出打包机。

打包机包含以下的主要部件:两个压板、可动轮、压实车和提升平台、喂线系统、线架系统。

压板的水平运动由液压缸驱动,与进入的线卷相接触的压板上安装了耐磨板。

打包线架系统安装在一个框架上,悬挂在一个轴上,线架系统依靠液压电机作与压板相对水平的运动。

提升平台由2根水平梁组成,打包时从输送钩上托起线卷,通过液压缸驱动。

每根梁上有1根塑料划线板用于保护线卷,在打包时与平台接触,免于损伤线卷。

轨道构架由2根轨道组成,装配了耐磨板,压板的轮子由梁的外边缘引导,压力缸安装在导轨装置上。

2 存在问题(1)线架使用的流程:滑轮初始位→打包压实、滑轮缓慢上升→送线、滑轮快速上升→抽紧、滑轮快速下降→压实车退回、滑轮缓慢下降。

在整个生产过程中,线架滑道磨损严重,滑轮架、耐磨块等备件损耗较多,影响生产顺利进行。

另外,由于线架滑轮磨损严重,经常致使打包失败,出现卡线现象,线架滑轮出现问题后只能打三道线,易出乱卷,对产品质量造成一定影响,不能满足客户质量需求。

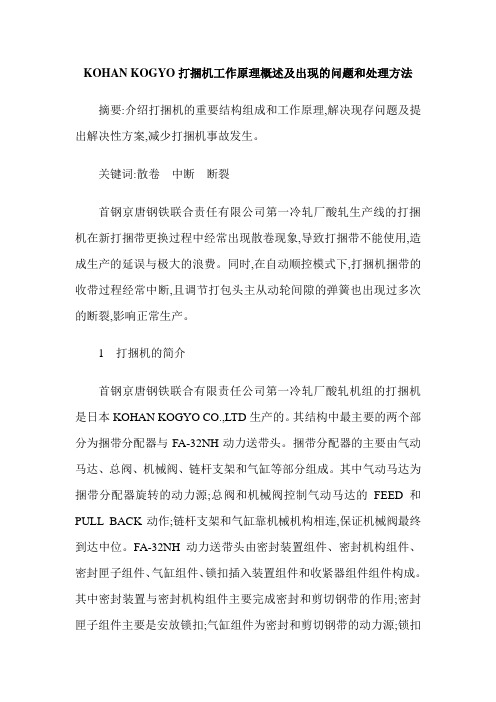

KOHAN KOGYO打捆机工作原理概述及出现的问题和处理方法摘要:介绍打捆机的重要结构组成和工作原理,解决现存问题及提出解决性方案,减少打捆机事故发生。

关键词:散卷中断断裂首钢京唐钢铁联合责任有限公司第一冷轧厂酸轧生产线的打捆机在新打捆带更换过程中经常出现散卷现象,导致打捆带不能使用,造成生产的延误与极大的浪费。

同时,在自动顺控模式下,打捆机捆带的收带过程经常中断,且调节打包头主从动轮间隙的弹簧也出现过多次的断裂,影响正常生产。

1 打捆机的简介首钢京唐钢铁联合有限责任公司第一冷轧厂酸轧机组的打捆机是日本KOHAN KOGYO CO.,LTD生产的。

其结构中最主要的两个部分为捆带分配器与FA-32NH动力送带头。

捆带分配器的主要由气动马达、总阀、机械阀、链杆支架和气缸等部分组成。

其中气动马达为捆带分配器旋转的动力源;总阀和机械阀控制气动马达的FEED和PULL BACK动作;链杆支架和气缸靠机械机构相连,保证机械阀最终到达中位。

FA-32NH动力送带头由密封装置组件、密封机构组件、密封匣子组件、气缸组件、锁扣插入装置组件和收紧器组件组件构成。

其中密封装置与密封机构组件主要完成密封和剪切钢带的作用;密封匣子组件主要是安放锁扣;气缸组件为密封和剪切钢带的动力源;锁扣插入装置组件为打捆完成后推入新的锁扣;而收件器组件主要完成进给、收带和拉力调整钢带的作用。

2 主要存在的问题及解决方案2.1 新打捆带更换过程中经常出现散卷现象(1)工作原理。

从图1中可以看出,对于FEED动作,只要机械阀有机械力的作用,就能使气动马达向着打捆带不断的输出的方向转动(即FEED动作),而实际上,这种机械力是由钢带穿过并带动分配器的链杆支架,而链杆支架通过机械连接与机械阀左侧的把手相连,从而实现FEED动作。

而为了抵消带钢的这种牵引力,抑制捆带分配器不停转动,在设计上,通过气缸缸杆与链杆支架的机械连接,施加一抵抗力,使摆臂最终停留在中位,即机械阀的中位。

棒材轧机活套器的优化改进杨晓荣;陈夏鼎【摘要】对活套器的气缸、气动电磁换向阀、管路、变频辊道、底板进行了改进.使棒材连轧生产线的安全性和生产效率都得到了很大提高.【期刊名称】《中国重型装备》【年(卷),期】2009(000)002【总页数】2页(P27-28)【关键词】棒材轧机;活套器;结构;改造【作者】杨晓荣;陈夏鼎【作者单位】八一钢铁股份有限公司,新疆830022;八一钢铁股份有限公司,新疆830022【正文语种】中文【中图分类】TG333.15在棒材连轧生产中,活套器作为机架间速度不匹配时的缓冲环节,是轧机机组速度自动调节控制系统实现微张力轧制必不可少的设备。

八钢棒材机组是从意大利DANELI公司引进的全连续棒材生产线。

为实现微张力轧制,保证最终成品的质量,该机组全线设置了7架活套器,其中中轧机组上有1架,精轧机组上有6架,起套高度0~500 mm。

活套器的选用依据生产工艺的要求而定。

活套器的结构见图1。

活套辊为自由辊,用气缸驱动。

活套器两端各有一个高度可调节的压下自由辊,沿轧线方向设有两组变频辊道,在不起套时为棒材输送提供动力。

安装在活套器上的活套扫瞄器显示活套辊位置,控制活套辊高度,并随时反馈信息,对活套辊进行调整,全过程实行计算机自动控制。

活套器上部分与底座通过斜铁相连接,可实现整体快速更换。

由于活套器位于中精轧区域,工作环境恶劣,动作频繁(每天6 000多次),并且生产中要求起套、落套迅速,动作灵敏,否则就会引起堆钢事故,影响成材率和产品质量,所以,对活套器的运行质量要求很高。

该棒材连轧机组自投产以来事故率居高不下,在很大程度上影响了生产的顺利进行。

为了改变这种状况,我们对活套器的结构进行了优化改进。

改进后的结构见图2。

活套器顶部为敞开式,安全性差,发生堆钢事故时,棒材经常会从顶部飞出,造成人员伤亡和设备损坏。

经现场观察后,在顶部安装了一个60°的防护罩。

其侧面为可拆卸护板,便于生产操作人员进行事故处理,有效避免了飞条事故。

第2期薄板卷取机钳口结构优化设计陈磊,王刚,石磊,纪中华,韦有鋆,王成(江苏亚威机床股份有限公司,江苏扬州225200)摘要:本文对金属带材加工行业中的一种冷轧薄板卷取机(3m m 机型)的钳口功能及工作原理进行了分析总结,针对目前薄板纵切行业中存在的卷取机钳口夹分条数量较多的薄板、窄板夹不紧,易脱落的问题,设计了新的钳口结构。

改进后的钳口新增了一层挠性补偿装置,将原来的单层钳口夹紧板材变为双层钳口同时夹紧,解决了多条板带夹不住的问题。

同时将原来整长式的上钳口条改为分段式结构,降低了加工难度。

关键词:卷取机钳口;挠性补偿;夹紧力;碟簧中图分类号:TG 333.2+4文献标识码:AD O I :10.16316/j .i s s n.1672-0121.2023.02.012文章编号:1672-0121(2023)02-0045-04卷取机作为数控板料分条卷取线中最后一道工序的设备,其主要功能是完成各种规格成品板的卷取功能,由电机通过齿轮传动箱,将动力传至卷筒上。

卷筒内部设有涨缩机构夹紧带头并带动钢卷旋转,通过旋转油缸带动斜楔式滑块机构驱动卷取机钳口夹紧板材。

钳口内部通过钳口条及碟簧等零件组成,以适应不同厚度板材的夹紧(图1)。

卷取机卷筒分为无缝型卷筒与有缝卷筒,本次改进对象是一款无缝型卷筒,其原直径为ø508m m 。

1目前的现状及结构介绍目前现有的3m m 结构卷取机适用的板厚范围是0.5~3m m ,且用过一两年后行业内普遍存在夹过厚板后薄板夹不紧的情况。

随着市场上硅钢板(厚度0.2~0.5m m )等薄板行业的兴起,现有的结构只能应用于分条数量不多的客户,有些分条数量多的客户已出现了板带夹不紧、板头脱落现象,故现需开发一种新的钳口结构,性能稳定且能同时满足厚板和薄板的要求。

如图2所示为一款改进前的无缝卷筒结构简图,其工作原理是旋转油缸1通过拉杆2驱动斜锲4,通收稿日期:2022-11-16;修订日期:2022-12-20第58卷第2期V ol .58No.2C H I N A M ETA LFO R M I N G EQ U I PM EN T &M A N U FA C TU R I N G TEC H N O LO G Y2023年4月A pr .2023T echni cal rout e and s t rat egy f or upgradi ng and t rans f orm i ng cri m pi ng pres sCH EN H ong 1,2,W A N G D ongm i ng 1,2(1.Ti ans hui M et al f or m i ng M achi ne Tool (G r oup)Co.,Lt d.,Ti anshui 741020,G ansu Chi na;2.G ansu Pr ovi nci al K ey Labor at or y of A ut om at i on and I nf or m at i on Technol ogy f or Pi pe M anuf act ur i ng Equi pm ent ,Ti anshui 741020,G ansu Chi na )A bs t ract :The cr i m pi ng pr es s i s a dom est i cal l y pr oduced equi pm ent whi ch was i nt r oduced and di gest ed 20year s ago.A l t hough i t has been i n s er vi ce f or m or e t han 20year s ,m any pr obl em s have been occur r ed dur -i ng i t s us e.I n t he er a of di gi t al econom y t oday,i t i s neces s ar y t o upgr ade and t r ans f or m i t us i ng aut om at i on,i nf or m at i z at i on,and i nt el l i gence m et hods .The exper i ence and l es s ons l ear ned f r om t he m anuf act ur i ng,us e,and m ai nt enance of cr i m pi ng pr es s have been col l ect ed,or gani z ed and r ef er enced i n t he t ext .A com pr ehen-s i ve and s ys t em at i c r ef l ect i on and sum m ar y of cr i m pi ng pr es s have been done.The s peci f i c anal ysi s and r e-s ear ch have been conduct ed on t ypi cal pr obl em s i n m echani cal ,el ect r i cal ,and hydr aul i c as pect s .The t echni -cal r out e and s t r at egy f or upgr adi ng and t r ans f or m i ng t he cr i m pi ng pr ess have been pr opos ed,whi l e s peci f i c t echni cal sol ut i ons have been di s cuss ed i n det ai l s .K ey w ords:Cr i m pi ng pr es s ;D N C60CN C sys t em ;Ser vo pum p cont r ol s yst em ;El ect r o hydr aul i c pr opor t i onal s ynchr oni z at i on s yst em ;S7-1500T第58卷过调整顶块7与弓形板6之间的间隙完成钳口开合的动作,钳口的夹紧力主要由碟簧10来提供。

棒材后部收集系统适应性改造摘要:莱钢棒材厂小型车间是一条螺纹钢半连轧生产线,以生产φ10、φ12小规格为主。

冷床为56m×8m步进式,完成钢材冷却并输送到冷剪工作区的任务,由于该设备是其他车间淘汰下来组装起来的,安装时精度低,投入使用以来未做过大的维修,现上卸钢系统、床面动静齿条已大量磨损、移位,运行状况相当差,针对出现的一系列问题。

经过分析探讨,在系统改造中,对输入辊道、上卸钢系统、带制动板辊道及制动板提升装置等设备进行优化改造,杜绝了钢筋撞弯、卸钢卡钢等事故,为产能提升、质量升级提供可靠保证。

关键词:棒材;现状;改造前言莱钢棒材厂小型车间是以生产φ10、φ12两小规格热轧带肋钢筋国标、日标、韩标、英标、澳标等标准螺纹钢。

采用1502坯料经19道次连续轧制成材,经过近年来设备改造和工艺优化,产能已由原来的年产不足20万吨提高到年产30万吨。

目前造成车间产品外观、打捆质量差,备件消耗大,热停工时长等问题的因素主要集中在后部工艺线,要实现高速化、高产化的目标,必须对束缚产能的后部收集区域进行适应性改造。

1.现状分析1.1.冷床为56m×8m步进式,自2003年投入使用以来未做过大的维修,现上卸钢系统活动挡板损坏断裂严重,经常造成撞弯和“乱床”,冷床主传动系统传动轴整体倾斜,偏心轮、联轴器磨损严重;床面动静齿条已大量磨损、变形、移位。

床面南北向空间窄,钢材冷却时间短,整个床面不正,与轧线有倾角,致使钢材通条弯曲,严重影响钢材质量。

特别是Ф10规格螺纹钢轧制速度快、断面小,造成卸钢困难,其生产热停工时冷床事故就占一半以上。

1.2.验货台台面链条无速度差,通、定尺材脱分不开、堆叠,挑拣台面窄挑拣工、点数工必须交叉作业,易出现挑拣工挑拣不净现象。

1.3.成品钢材需要用行车吊至货位,或经过小车倒运出车间,再经龙门吊吊至货位。

如吊运不及时将严重影响车间正常的生产节奏。

2.改造必要性分析生产小规格螺纹钢因断面小,轧制速度快,对后部工艺线各重要部件的使用和安全性要求相当高,如成品材的传送速度、卸钢时间、通条顺直度、齐头效果等因素的优略,会给轧制速度、钢材塑韧性、打捆速度质量、成材率和产能等诸多方面带来连锁反应,所以有效解决后部工艺线对整条生产线造成的负面影响,可以为车间产能提升、质量升级提供可靠保证。

棒材车间平轧机万向接轴托架改造摘要:棒材车间平轧机万向接轴托架在运行过程中存在平衡装置使用效果差、轴承使用寿命短易损坏等问题,故障率较高,影响车间生产。

通过对以上问题的研究与分析,找出问题存在的真正原因并采取相应的措施进行解决,从而达到降低故障时间,确保车间稳定生产的目的。

关键词:故障研究分析措施1.引言在轧钢机械中,减速机的中心距是不变的,而轧辊直径会因磨损修复而变小,这就需要轧机传动轴具有较大的径向位移补偿能力和角位移补偿能力。

而十字轴万向接轴许用轴倾角可达15°以上,双节使用时能实现瞬时等角速比的万向传动能够较好的满足由于轧辊直径变化所需的径向位移补偿和角位移补偿,因此被广泛使用。

但十字轴万向接轴由于重量较大,在旋转时产生的转动惯量也大,因此在平轧机机列使用时对接轴托架的稳定运行提出较高的要求。

2.问题的提出山东石横特钢集团有限公司二棒车间主轧线减速机与轧机之间采用万向接轴传递转矩,平轧机万向接轴水平放置,因此需要托架来平衡万向接轴的自重。

二棒车间平轧机托架采用的是意大利POMINI公司早期设计产品,使用性能不稳定,存在着一定的设计缺陷,故障率较高,对车间生产造成很大的影响,其影响主要表现在以下几个方面:2.1.托架平衡装置使用效果差。

2.2.托架轴承使用寿命短,易损坏。

2.3.轴承润滑不充分。

2.4.万向接轴摆动幅度大,对轧机轧辊造成损坏。

3.故障原因的研究与分析3.1.平衡装置使用效果差原因分析二棒车间平轧机托架平衡装置采用的是板式链条结构,所处位置轧机冷却水较多,因此对冷却水比较敏感润滑困难,板式链条在遇到冷却水后容易锈蚀失去平衡作用。

3.2.托架轴承使用寿命短、易损坏原因分析在轧制过程中,随着料型尺寸的不断变化,轧机上、下辊缝之间的间隙需要不断的进行调整的,随着轧机辊缝的变化万向接轴通过十字轴来达到补偿的目的,因此十字轴必定产生倾角。

由于补偿倾角的存在轧机对轴套轴承的作用力被分解为轴向力和径向力,因此托架轴承必定承受一定的轴向力,而现托架使用的是轻载型深沟球轴承,此种轴承具有径向承载能力,但无轴向承载能力,所以轴承遇到轴向力易损坏,托架轴承结构详见图1:3.3.轴承润滑不充分原因分析轴承润滑不充分主要原因是进油口位置选择不合理,原设计进油口在轴承底部,因此很难对整个轴承进行润滑。

山西冶金SHANXI METALLURGY Total 184No.2,2020DOI:10.16525/14-1167/tf.2020.02.42试(实)验研究总第184期2020年第2期国产双道打捆机在棒材生产线的应用实践边志刚(河钢集团宣钢公司,河北张家口075100)摘要:重点介绍了河钢集团宣钢公司棒材生产作业系统在原有精整收集进口桑德斯打捆机基础上,成功应用国产双道打捆机的实践。

该项目实施后,实现了双道单结的双道包装要求,满足了A 、B 区成品打捆包装全自动操作的需求,提高了精整收集打捆包装质量,降低了双道打捆时的工人劳动强度,解决了双道集港包装对生产节奏的瓶颈制约,释放了轧线棒材生产系统,促进降本创效。

关键词:打捆机双道国产棒材生产线中图分类号:TG333.2文献标识码:A文章编号:1672-1152(2020)02-0115-02收稿日期:2020-01-03作者简介:边志刚(1973—),男,轧钢工程师,2018年毕业于燕山大学机械设计及其自动化专业,现任河钢集团宣钢公司二钢轧厂设备厂长,负责炼钢和轧钢设备技术管理工作。

1棒材生产线概述河钢集团宣钢公司棒材生产作业系统为意大利达涅利公司负责工艺技术设计的生产线,全线设备由达涅利中国公司负责,加热炉为中冶南威仕炉工业公司总承包,工厂设计由中冶京诚负责。

该生产线设计生产直径为Φ12mm 耀Φ50mm 的带肋钢筋,现产品规格为Φ14mm 三切,Φ20mm 和Φ22mm 两切,Φ25mm 、Φ36mm 和Φ40mm 单线,年产量120万t ,原料采用165mm165mm12000mm 方坯。

打捆机[1-3]是轧钢生产的关键设备,直接关系包装质量,原有精整收集采用进口桑德斯打捆机,在生产中遇到了一系列的问题,为此进行国产化打捆机应用,取得了良好的效果。

2棒材生产线背景随着集港外发产品和产品倒运次数的增加,单道次包装容易在运输过程中出现散捆的情况,造成装卸难度增加,影响物流顺畅和产品质量。