氮气硫化半钢子午线轮胎欠硫产生原因及解决措施

- 格式:pdf

- 大小:162.25 KB

- 文档页数:3

半钢子午线轮胎胎圈变形原因分析及解决措施姚秀红,高珊珊,李振波,刘 刚(桦林佳通轮胎有限公司,黑龙江牡丹江 157032)摘要:分析半钢子午线轮胎胎圈变形的原因并提出相应解决措施。

硫化胶囊固定套高度不合适或上卡盘与钢棱圈配合过紧、启模时活络模花纹块不能及时完全打开和轮胎粘上模、脱下模方式不当、抽真空不当或硫化胶囊粘连、卸胎支臂位置不当以及运输不当均会导致胎圈变形,采取相应解决措施后,半钢子午线轮胎胎圈变形废品率由0 12%降至0 01%,胎圈变形废品占总废品比例由22 60%降至2 46%。

关键词:半钢子午线轮胎;胎圈变形;硫化胶囊中图分类号:U463 341+ 6;T Q336.1 文献标识码:B 文章编号:1006 8171(2007)12 0758 02作者简介:姚秀红(1969 ),女,山东高唐人,桦林佳通轮胎有限公司工程师,学士,主要从事半钢子午线轮胎硫化工艺管理工作。

胎圈变形是半钢子午线轮胎较常见的一种外观质量缺陷,会导致轮胎装配困难和胎圈受力分布不均问题,造成无内胎轮胎使用中漏气或轮胎早期损坏。

现根据我公司半钢子午线轮胎实际生产情况及多年来积累的实践经验,对半钢子午线轮胎胎圈变形的产生原因及解决措施简要介绍如下。

1 原因分析(1)硫化胶囊固定套高度不合适或上卡盘与钢棱圈配合过紧为保护中心机构密封不被破坏,可直接调整与硫化胶囊上卡盘相连接的固定套高度来调节不同规格硫化胶囊的拉伸高度,固定套高度一般为50~200mm 。

对带有活络模操纵水缸的硫化机,上横梁中心孔较小,固定套高度过高,则启模时固定套易被卡住,轮胎上胎圈被硬拉变形;横梁中心孔与中心机构的同轴度偏差过大,即使固定套高度不大,启模时固定套也易被卡住。

硫化胶囊上卡盘与钢棱圈配合过紧也会发生类似情况。

(2)启模时活络模花纹块不能及时完全打开及轮胎粘上模模套与花纹块弓形座之间润滑不好或活络模行程不足,启模时活络模花纹块不能及时完全打开,下模脱离时易将轮胎带起而导致胎圈变形。

子午线轮胎冠带层质量问题产生原因及其解决措施王新明 王 军(青岛橡胶集团有限责任公司 266041) 摘要 对轮胎生产时冠带层易出现的质量问题的产生原因及解决措施进行了简要的介绍。

常出现的问题有冠带层偏出和冠带层弯曲。

主要从冠带层半成品挤出胶料质量、成型机工作条件、成型操作以及硫化操作等几个方面分析了这两个问题的产生原因并提出了解决措施。

关键词 子午线轮胎,冠带层,轮胎成型 带束层是子午线轮胎的关键部件,这种轮胎的许多优越性能都取决于带束层。

带束层是子午线轮胎的主要受力部件,在很大程度上决定着轮胎的强度和充气后的轮廓等,其刚性对轮胎的耐磨性、操纵稳定性、乘坐舒适性等使用性能起着决定性的作用。

我公司全钢子午线轮胎的带束层是由3层与胎冠中心线成小角度且相互交叉排列的钢丝帘布和2条在胎冠肩部与轮胎中心线呈0°角的冠带层组成。

与轮胎中心线呈0°角的冠带层,用于低断面全钢载重子午线轮胎,能够提高轮胎肩部的刚性,防止带束层端部产生变形,保证轮胎在高速行驶时的尺寸稳定及自身冠部的充气压力一致,大大降低带束层边缘部位所受的应力和生热,使轮胎具有变形小、生热低、滚动阻力小和高速性能好的特点,而且便于轮胎的翻新。

本文根据我公司这几年全钢子午线轮胎生产的实际经验,对冠带层易出现的质量问题的产生原因及解决措施进行了简要的介绍。

1 冠带层偏出冠带层偏出会造成轮胎肩部的两边材料分布不均匀,在轮胎行驶时受力不同。

材料较多的一边受力大,生热高,行驶时易产生脱层;材料较少的一边所受的力有梯度变化,行驶时易发生肩部开裂。

因此,成型胎坯时冠带层的位置是否正确至关重要。

作者简介 王新明,男,1971年出生。

助理工程师。

1994年毕业于北京化工大学自动化系。

主要从事全钢子午线轮胎的生产工艺管理工作。

111 冠带层偏出1根钢丝产生的主要原因:冠带层半成品本身质量达不到工艺要求,部分冠带层边部挂胶不足或有露钢丝现象。

如果冠带层露出钢丝,在成型时,经成型机后压辊滚压后,边部的那根钢丝就会被压出。

第6期浦哲等.活络模硫化子午线轮胎胶边影响因素及解决措施活络模硫化子午线轮胎胶边影响因素及解决措施浦哲1’2,汪传生2,边慧光2(1.江苏韩泰轮胎有限公司,江苏淮安223005;2.青岛科技大学机电工程学院,山东青岛266061)摘要:分析活络模硫化子午线轮胎过程中胶边产生的原因及对轮胎均匀性的影响。

通过提高活络模组装精度,减少组装断差,合理预留花纹块间及花纹块与胎侧间的同隙,并确保间隙均一,可减少胶边的产生。

在胶边产生后,根据胎面与胎侧结合处胶边的厚度。

调整中模套上端调模垫片厚度、合模力和定型压力、使胎坯直径比模具花纹沟底部直径小一些,可减少胶边,提高轮胎外观质量和均匀性。

关键词:子午线轮胎;活络模;胶边析出;均匀性中圈分类号:TQ330.4+7;U463.341+.6文献标识码:B文章编号:1006-8171(2010)06—0367—03目前国内生产子午线轮胎用的硫化模具主要有活络模和两半模两种。

两半模是较为原始的模具基本结构,整套模具只有上半模和下半模,脱模时靠硫化机的作用力实现轴向运动的简单开合模,因此,成品轮胎脱模时易变形,主要用于生产斜交轮胎和摩托车轮胎等的硫化。

活络模将整套模具分为向心机构和型腔两部分,在合模时,向心机构通过硫化机的作用力使花纹块合拢成一整体,开模时,向心机构通过硫化机的作用力使花纹块径向张开,成品轮胎脱模过程中具有移位小、变形均匀等优点,已成为生产高性能子午线轮胎的专用模具。

活络模结构复杂,使用过程中经常出现胶边,不仅影响轮胎的外观而且对轮胎均匀性也带来不利影响,本工作从活络模组装、硫化工艺及轮胎结构等方面对轮胎胶边影响因素进行分析并提出相应的解决措施。

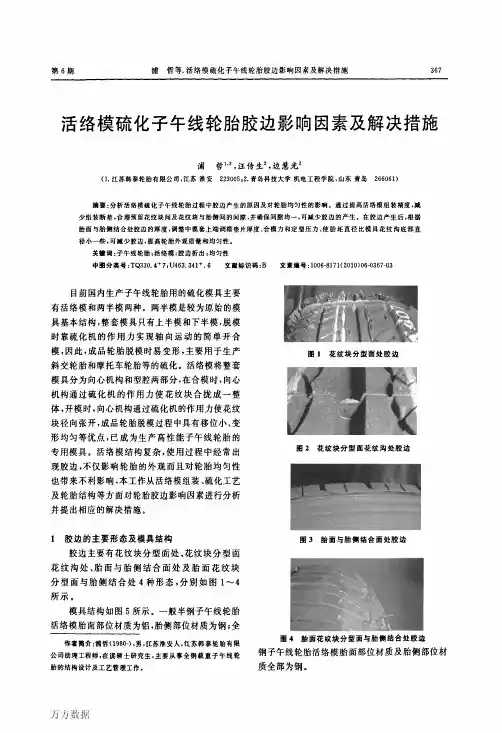

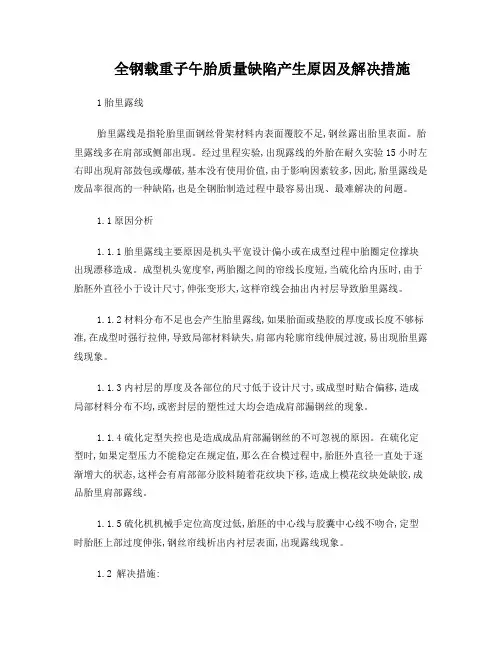

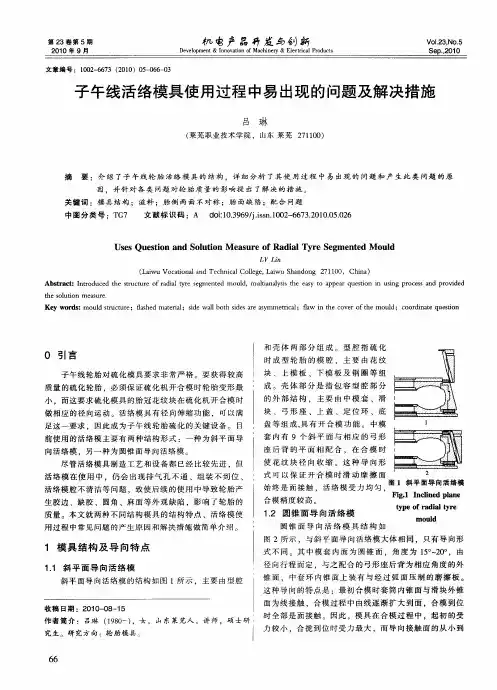

图1花纹块分型面处胶边图2花纹块分型面花纹沟处胶边1胶边的主要形态及模具结构图3胎面与胎侧结合面处胶边胶边主要有花纹块分型面处、花纹块分型面花纹沟处、胎面与胎侧结合面处及胎面花纹块分型面与胎侧结合处4种形态,分别如图1~4所示。

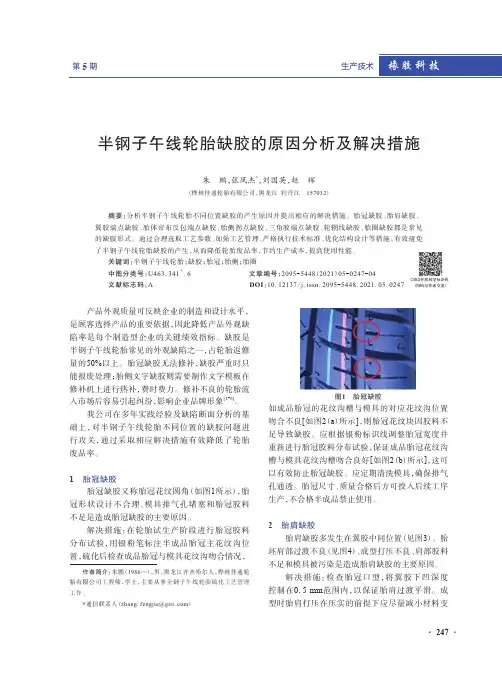

全钢载重子午胎质量缺陷产生原因及解决措施1胎里露线胎里露线是指轮胎里面钢丝骨架材料内表面覆胶不足,钢丝露出胎里表面。

胎里露线多在肩部或侧部出现。

经过里程实验,出现露线的外胎在耐久实验15小时左右即出现肩部鼓包或爆破,基本没有使用价值,由于影响因素较多,因此,胎里露线是废品率很高的一种缺陷,也是全钢胎制造过程中最容易出现、最难解决的问题。

1.1原因分析1.1.1胎里露线主要原因是机头平宽设计偏小或在成型过程中胎圈定位撑块出现漂移造成。

成型机头宽度窄,两胎圈之间的帘线长度短,当硫化给内压时,由于胎胚外直径小于设计尺寸,伸张变形大,这样帘线会抽出内衬层导致胎里露线。

1.1.2材料分布不足也会产生胎里露线,如果胎面或垫胶的厚度或长度不够标准,在成型时强行拉伸,导致局部材料缺失,肩部内轮廓帘线伸展过渡,易出现胎里露线现象。

1.1.3内衬层的厚度及各部位的尺寸低于设计尺寸,或成型时贴合偏移,造成局部材料分布不均,或密封层的塑性过大均会造成肩部漏钢丝的现象。

1.1.4硫化定型失控也是造成成品肩部漏钢丝的不可忽视的原因。

在硫化定型时,如果定型压力不能稳定在规定值,那么在合模过程中,胎胚外直径一直处于逐渐增大的状态,这样会有肩部部分胶料随着花纹块下移,造成上模花纹块处缺胶,成品胎里肩部露线。

1.1.5硫化机机械手定位高度过低,胎胚的中心线与胶囊中心线不吻合,定型时胎胚上部过度伸张,钢丝帘线析出内衬层表面,出现露线现象。

1.2 解决措施:1.2.1 结构设计是内在因素,工艺和操作是外部因素。

若存在着普遍的胎里露线现象,并且通过X光检测,发现胎体帘线成直线排列,则应重新考虑平宽的选取,一般增大2~4mm可解决。

严格控制挤出、压型半成品部件的的尺寸,不合格的半成品部件严禁使用。

1.2.2 严格控制成型操作,每班开产前必须对成型鼓的平宽、送料架的定位尺寸进行测量,不符合要求的应通知维修人员解决后方可生产。

同时要检查各种半成品部件是否符合施工条件,不合格的半成品严禁使用。

子午线轮胎各部位缺胶产生原因及解决措施作者:方迪潘骏来源:《科学与技术》 2019年第1期摘要:随着我国汽车工业的高速发展,拉动了下游轮胎行业的发展,轮胎需求量逐年增高的同时,对轮胎的品质也在不断提高。

本文主要是通过介绍子午线轮胎的组成部分,对子午线轮胎在制造过程中各个部位的缺胶原因进行了分析,并对避免各个部位的制造缺陷的解决措施进行了归纳总结,对子午线轮胎的制造过程具有一定的指导作用。

关键词:子午线轮胎;硫化;缺胶子午线轮胎在我国的社会发展中起着重要的作用,由于子午线轮胎与斜交轮胎在结构特点和制造工艺上不同,使得子午线轮胎在制造过程中所需要的部件较多,设备较为复杂,因此如何避免子午线轮胎在制造过程中的缺陷成为研究子午线轮胎的重点内容。

1.子午线轮胎的组成及优缺点1.1子午线轮胎的组成子午线轮胎与斜交轮胎的不同在于,子午线轮胎胎体的帘线排布不是相互交叉的,而是与外胎断面接近平行,帘线的角度较小,一般为0°,胎体帘线之间没有相互的维系交点,在汽车行驶的过程中,子午线轮胎的冠部承受的周围应力较大,周向伸张较为严重,胎体成辐射状,这也导致子午线轮胎在制造过程中缓冲层需要采用周向排列的钢束带层,与胎体帘线角度成27°相交,从而限制轮胎的周向变形。

根据材料的不同,子午线轮胎可以分为全钢丝子午线轮胎、半钢丝子午线轮胎和全纤维子午线轮胎三种类型:全钢丝子午线轮胎在制造过程中胎体和带束层均用钢丝帘线,广泛的被应用在大型的载重工程机械车辆上,全钢丝子午线轮胎的结构主要包括以下几方面:1)胎体:在制造过程中胎体常采用单层钢丝帘布或者人造丝、尼龙、芳纶等材料;2)带束层:带束层在制造过程中多为钢丝帘布组成,通常需要采用3-4层;3)胎肩垫胶:胎体与带束层之间有中间层;4)胎圈:由钢丝圈、上下三角胶芯、钢丝包布加强层和子口护胶等部件构成;5)胎面胶:胎面上层胶、下层胶;6)胎侧胶。

半钢丝子午线轮胎在制造过程中胎体采用人造丝或者其他纤维,带束层采用钢丝帘线,一般应用在轿车或者轻型卡成上,半钢丝子午线轮胎结构主要包括以下几方面内容:1)胎圈:胎圈通常是由钢丝圈、复合三角胶组成;2)胎体:胎体采用纤维帘布组成,一般需要1-2层;3)带束层:带束层采用钢丝帘布层组成,一般需要2层;4)冠带:在设计过程中,按技术设计有时加一至二层尼龙帘布层,以提高轿车胎的高速性能;5)胎面胶;6)胎侧胶;7)内衬层。

--------------实战手册

N O 不良名称(图

示)

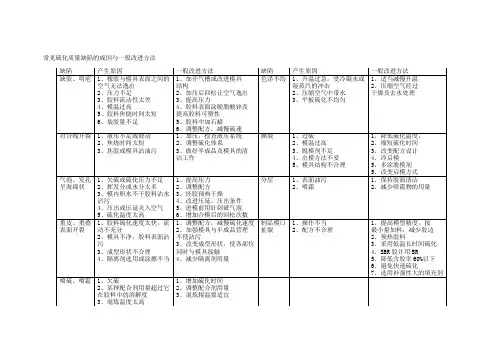

现象发生原因对策途径使用上的缺陷

1 胎唇加硫不足胎唇部加硫不足、

胶料呈软、粘性状1.内压泄漏

2.温度不足、排气不畅

3.加硫条件设定错误

4.夹带油污或其他有机

溶济

5.加硫剂配方有误或用

到未促胶。

1.调查加硫原因

2.条件异常时,查看加硫图,

外观如无异常,应安排回收

3.加硫无法看出异常时,联络

技术部查前工程

1.导致真空胎漏气

2.造成胎唇剥离

3.组装RIM定位偏差,

产生胎唇爆裂

2 胎唇部龟裂防水线(装配线)

和胎唇跟之间有圆

周方向的龟裂1.隔离剂流入胎边与帘

布间(胎面未压密合)。

2.胎面胶太宽或太厚

3.胎唇体积不足,排气不

畅

4.O形环或气缸根漏气

5.生胎上有皱褶造成厚

度不均

1.清洁生胎

2.胎面胶宽度调整,边部厚度

调整

3.研磨模具,胎唇部,使胶料

易于流动,追加毛胶孔

4.帘布宽度调整,改变卷上高

度

1.龟裂部分有水等跑入,

造成帘线断裂

2.导致胎边和帘布层间

剥离

3 胎唇局部不平防水线胎唇跟之间

有周方向的局部不

平1.毛胶孔阻塞,排气不畅

2.材料逾期,橡胶硫问题

3.胎面宽度设定不当

4.胶料药物分散不均

1.更换不同批次的胎面胶

2.督导员工刷好外面液

3.清洗模具,通排气孔

4.打滑石粉,帮助胶料流动

5.调整胎面胶宽度

●导致真空轮胎漏气

●由于外观不良,价值降

低。

浅谈子午线轮胎胎圈的常见质量问题与对策【摘要】针对子午线轮胎在生产过程中出现的胎圈大、胎圈小、胎圈缺胶或圆角、胎圈裂口、胎圈气泡和胎圈露线等常见质量缺陷进行了原因分析,并提出了相关的解决措施。

【关键词】子午线轮胎;胎圈;质量缺陷胎圈是轮胎安装在轮辋上的部分,子午线轮胎的胎圈由钢丝圈、帘布层包边和胎圈包布组成,具有很大的刚度和强度,可使轮胎牢固地装在轮辋上,起固定轮胎作用。

子午线轮胎制造过程中,胎圈常见的质量问题有胎圈大、胎圈小、胎圈缺胶或圆角、胎圈裂口、胎圈气泡和胎圈露线等问题。

生产工艺、设备和生产制作中的各个工序将直接影响子午线轮胎胎圈的内在质量,从而影响轮胎的质量,因此必须严格控制。

1.胎圈大轮胎的一个或两个胎圈过厚,此缺陷表现为在胎趾上有周向胶边,或胶与子口包布、子口包布和胎体帘布层存在胶边。

1.1原因分析(1)胎圈不紧密,在胎圈缠绕工序或成型工序中,由于操作失误导致胎圈散线;(2)胎圈偏心,在生产工序中,由于外力作用或扣圈时钢圈偏歪,导致胎圈变形;(3)胎圈钢丝根数不对,多数由于缠绕工序设备问题或者操作错误引起;(4)硫化时装偏锅。

1.2解决措施(1)严格控制挤出工艺参数,避免在胎圈形成过程中产生打褶现象;成型时保持轻拿轻放,避免外力撞击造成钢丝圈散线;(2)检查成型钢圈扣圈的对中性,避免胎圈扣入过程中偏心;(3)严格按照标准进行工艺参数设置和操作,检查胎圈钢丝根数,确保符合工艺要求。

(4)检查机械手与硫化机中心机构的同心度,保证同心度符合工艺要求,提高硫化工的质量意识,规范硫化工的操作方法,严格按照标准进行工艺参数设置和操作,保证胎坯装正。

2.胎圈小轮胎的一个或两个胎圈不够厚,或其内轮廓变小或变凹。

2.1原因分析(1)胎圈部位缺少材料,多数是由于胎圈周围的挤出半成品尺寸偏小造成;(2)胎圈周长偏小或尺寸偏小;(3)硫化时装锅偏,轮胎偏心同样会导致轮胎一侧出现此种状态;(4)硫化窝囊。

2.2解决措施(1)成型过程中,使用合格的半成品材料,加强检查半成品部件:钢丝圈、内衬层、胎圈子口包布和胎侧的尺寸,检查成型过程中半成品部件的定位确保符合工艺要求;(2)按工艺设定成型过程中的工艺参数,检查胎圈部件的压合压力;(3)检查成型扣圈环的对中性;(4)检查机械手与硫化机中心机构的同心度,保证同心度符合工艺要求;(5)提高硫化工的质量意识,规范硫化工的操作方法,严格按照标准进行工艺参数设置和操作。

活络模硫化全钢轮胎肩部硫化胶边产生原因分析及改善措施1.错误的硫化工艺参数:硫化工艺参数的设定与控制是确保轮胎硫化质量的关键。

如果硫化温度、硫化时间等参数设置不当,会导致硫化胶边的产生。

例如,硫化温度过高、硫化时间过长等都会造成硫化胶边的形成。

2.不适当的硫化模具设计:硫化模具的设计直接影响着轮胎硫化的质量,包括硫化胶边的形成。

如果硫化模具的设计不合理,如模具的开口过大、模具表面不光滑等,就会导致硫化胶边的形成。

3.橡胶配方问题:橡胶配方的合理性直接关系到轮胎硫化的质量。

如果橡胶配方中添加的硫化剂、促进剂等量不适当或者配比不合理,就会导致硫化胶边的产生。

改善措施如下:1.优化硫化工艺参数:对于活络模硫化全钢轮胎,需要针对不同型号的轮胎进行合理的硫化工艺参数设定,包括硫化温度、硫化时间等。

要根据不同轮胎的硫化要求进行合理的设定,确保硫化过程中的温度和时间控制在允许范围内。

2.提高硫化模具设计质量:改进硫化模具的设计,确保模具表面光滑,并且模具的开口尺寸合理。

可以使用先进的CAD/CAM技术进行模具设计和生产,确保模具的质量可控。

3.优化橡胶配方:根据轮胎硫化的需求,优化橡胶配方。

合理控制硫化剂、促进剂等的添加量和配比,确保橡胶混炼过程中的完全交联,从而减少硫化胶边的产生。

4.加强质量控制:在生产过程中,要加强对硫化全钢轮胎的质量控制。

设置质量检测岗位,对硫化过程中的关键参数进行实时监控,及时发现问题并采取措施解决。

5.增强员工技能培训:加强员工对硫化全钢轮胎生产工艺的培训,提高员工的专业知识水平和技术操作能力,确保他们能够正确操作硫化设备和掌握硫化工艺。

总之,要解决活络模硫化全钢轮胎肩部硫化胶边的问题,需要综合考虑硫化工艺参数、模具设计、橡胶配方以及质量控制等因素,并采取相应的改善措施,以提高轮胎硫化质量,减少硫化胶边的产生。

全钢载重子午线轮胎质量缺陷原因分析及解决措施宋如梅(山东玲珑橡胶有限公司,山东招远 265400) 摘要: 关键词:全钢载重子午线轮胎;胎趾圆角;胎侧接头开裂;胎体疏线中图分类号:U4631341+16 文献标识码:B 文章编号:100628171(2003)1120677203中常出现一些质量缺陷,严重影响产品使用寿命。

我公司全钢子午线轮胎应用意大利倍耐力公司技术,采用LCZ 23B 一次法成型机和B 型硫化机生产。

我们对全钢载重子午线轮胎经常出现的质量缺陷进行了分析,并提出了相应的解决措施。

1 胎趾圆角胎趾圆角是指在胎趾一侧或两侧出现圆角现象,小的长30~40mm ,大的在整个圆周方向上连续或断续出现圆角现象。

造成这种缺陷主要有胎圈区缺胶、胶囊破裂或卡盘蒸汽泄漏、排气不畅等原因。

111 胎圈区缺胶胎圈区胶料的流动方式是自上而下,由于胶料的流动性有限,首先满足的是上部的材料要求,如果胎圈区半成品部件的尺寸不够或定位达不到要求,就会造成该部位缺胶,在最后填充区胎趾部位产生圆角现象。

胎圈区缺胶一般由以下几种情况造成:作者简介:宋如梅(19732),女,山东莱州人,山东玲珑橡胶有限公司助理工程师,主要从事全钢子午线轮胎结构设计工作。

和耐磨胶的复合件定位过宽。

(4)胎圈三角胶尺寸过小。

(5)胎侧钢丝包布定位过高。

(6)钢丝圈直径过大,钢丝圈底部相应需要更多的胶料来填充,胶料不够易造成圆角。

解决措施:严格控制各半成品部件的尺寸及其定位尺寸,采取本工序操作工自检、下道工序对上道工序把关检查和质检部门抽检的措施,杜绝不合格半成品部件流入下道工序。

112 胶囊破裂或卡盘蒸汽泄漏胶囊破裂或卡盘蒸汽泄漏的水蒸汽排不出去,积存在胎趾部位,造成该部位圆角。

这种情况下,一般胎趾部位有海绵现象产生。

解决措施:检查上下卡盘,如果泄漏及时修理;检查胶囊,有问题及时更换。

113 排气不畅胎圈部位模型与胎坯之间的空气一部分沿胎圈装配线部位的排气孔排出去,另一部分则由装配线部位到胎踵再到胎趾,通过胶囊和胎圈部位之间的间隙排出去;胶囊和胎里之间的空气则沿胶囊上的排气沟通过胎趾部位排出去。

全钢载重子午线轮胎常见质量缺陷原因分析及解决措施叶 斌(银川佳通轮胎有限公司,宁夏银川750011)摘要:分析全钢载重子午线轮胎常见质量缺陷原因,并提出相应解决措施。

通过采取检查整经辊和压力辊、裁断修边刀、喂料装置、自动定中系统及接头机接头轮的工艺参数和稳定性及严格控制成型平宽、半成品部件尺寸、挤出机各段温度、机头挤出压力和0°带束层胶料门尼粘度等措施,有效减少了全钢载重子午线轮胎生产过程中容易出现的胎体劈缝、肩弯和0°带束层散丝等质量缺陷,大幅提高了轮胎质量和生产合格率。

关键词:全钢载重子午线轮胎;质量缺陷;原因分析;解决措施中图分类号:U463.341+.3/.6;TQ330.6+6 文章编号:2095-5448(2020)01-0044-04文献标志码:A DOI:10.12137/j.issn.2095-5448.2020.01.0044随着我国经济的迅猛和持续发展,以及国家对全钢载重子午线轮胎的政策性支持,在交通运输业和汽车工业中起着重要作用的轮胎,特别是子午线轮胎近年来呈现快速发展的态势[1]。

全钢载重子午线轮胎由于生产工艺复杂,在生产过程中常会出现一些质量问题[2-4],下面从工艺控制及操作等方面分析质量缺陷产生的原因,并提出相应的解决措施。

1 胎体劈缝胎体劈缝是指胎体帘线钢丝排列不均、局部密度变小不符合标准要求。

胎体劈缝会导致胎侧起鼓甚至爆胎,劈缝严重时轮胎充气后即可观察到局部鼓包,严重影响成品轮胎的使用寿命及安全性能。

1.1 原因分析(1)压延时由于钢丝帘线导开张力不均或气泡、熟胶等将帘线挤疏造成覆胶钢丝帘布密度不均,硫化后钢丝帘布局部伸张过大产生劈缝现象。

(2)帘布裁断修边工艺不稳定,露钢丝或多胶,造成接头虚接。

(3)裁断机喂料装置及自动定中系统不稳定;接头机接头轮间隙和压力等调整不当,使裁断接头虚接或搭接。

(4)成型使用了粘性不好或喷霜严重的内衬层、胎体帘布等半成品;为提高半成品粘性或处理粘合在一起的半成品部件等而涂刷过多汽油导致帘布拉伸。

全钢载重子午线轮胎质量缺陷问题(ZT)1 胎里露钢丝与肩部帘线弯曲胎里露线是指轮胎里面钢丝骨架材料内表面覆胶不足,钢丝露出胎里表面。

胎里露线多在肩部或侧部出现帘线露出或“露肋骨”现象。

在使用中胎里露出的钢丝容易损坏内胎,使轮胎胎体鼓包甚至爆破。

肩部帘线弯曲是指轮胎肩部胎体帘线出现周向弯曲。

帘线弯曲在轮胎行驶当中受力不均,使钢丝与胶的生热增加,导致轮胎脱层或爆破,引起轮胎的早期损坏。

全钢丝载重子午线轮胎胎里露线和肩部帘线弯曲是生产和使用中困扰轮胎技术人员的一大难题。

由于胎里露线和肩部帘线弯曲是相辅相成,是一对矛盾的统一体,所以将两个问题一起讨论。

1.1原因分析1.1.1胎里露钢丝与肩部帘线弯曲主要原因是机头宽度与帘线假定伸张值选取的不合理。

胎体由一层钢丝帘布组成,帘线断裂伸张率为1.8~2.3之间,胎体的钢丝帘线伸张值一般在1.0~1.8%之间。

帘线伸张值大,成型机头宽度窄,帘线长度短,当伸张值达到极限值,帘线会抽出内衬层导致胎里露线。

帘线伸张值小,成型机头宽度宽,帘线长度长,容易导致肩部胎体帘线。

半成品的尺寸和重量是跟据材料分布图计算出来,当半成品尺寸和质量过大材料过剩,会导致胎体帘线的材料过剩会导致胎体帘线弯曲,材料分布不足就会产生胎里露线,胎面或垫胶的厚度或长度超公差,使得肩部材料过剩,厚度增加,内轮廓帘线舒展不开,导致肩部帘线弯曲。

反之,内轮廓帘线伸展过渡,易出现胎里露线现象。

1.1.2胎坯外周长的大小也是影响胎里露线和肩部帘线弯曲一个因素,胎坯外周长达不到标准,则轮胎在硫化过程中伸张变形大,出现胎里露线;反之,胎坯外周长大,轮胎在硫化过程中伸张变形小,将易出现帘线肩部弯曲。

1.1.3 一次法成型机传递环故障或鼓的撑块出现故障,成型过程中胎圈定位,撑块定位发生漂移或者平宽设定有误,造成内轮廓帘线较标准帘线长度增大,造成胎体帘线伸张不足,硫化后产生肩部帘线弯曲。

反之,内轮廓帘线较标准帘线长度短,将易出现胎里露线现象。