氮气硫化工艺在半钢子午线轮胎生产中的应用

- 格式:pdf

- 大小:224.65 KB

- 文档页数:4

101硫化后充气工艺条件对轮胎性能的影响张 华,李少武,于卫远,陈军丽(三角轮胎股份有限公司,山东 威海 264200)摘要:研究硫化后充气工艺条件对轮胎外缘尺寸、动平衡性、均匀性和滚动阻力的影响。

结果表明:后充气压力和高度增大对轮胎外缘尺寸有一定的影响,但是影响程度不大;增大后充气压力可以降低轮胎滚动阻力;随着后充气时间延长,轮胎的静不平衡量呈减小的趋势,胎侧凹陷增大,胎侧凸起不明显;增大后充气高度有利于减小轮胎力偶不平衡量,改善动平衡性。

关键词:轮胎;后充气;动平衡性;均匀性;滚动阻力中图分类号:TQ336.1 文章编号:2095-5448(2024)02-0101-04文献标志码:A DOI :10.12137/j.issn.2095-5448.2024.02.0101随着国民经济的发展,我国汽车保有量高速增长,截止到2022年3月底,我国汽车保有量达到3.07亿辆。

汽车行业的迅猛发展推动了我国轮胎行业的发展。

车辆不断地更新换代对轮胎也提出了更高的要求,特别是对轮胎在高速行驶时的动平衡性、均匀性、舒适性、滚动阻力、噪声、抗湿滑性能等要求越来越苛刻。

轮胎的品质决定了其市场占有率,影响轮胎企业的发展。

轮胎的各项性能除从原材料开发、结构设计等方面进行优化之外,也可以从生产工艺、流程参数方面进行改善[1-2]。

硫化后充气是在轮胎硫化后使用特定设备给轮胎充气保持其外形的一种方 法[3-4]。

因为刚硫化完的轮胎温度较高,需冷却时间较长,若在此期间无充气压力定型,轮胎会因骨架材料聚酯帘线的应力释放产生永久形变[5-7],且轮胎硫化后存放的状态直接影响其外缘尺寸和使用性能[8-9]。

本工作使用不同断面宽、扁平比的轮胎,调整硫化后充气压力、时间及高度,研究其对轮胎外缘尺寸、动平衡性、均匀性的影响,从而优化后充气工艺条件,提升轮胎品质。

1 实验1.1 主要设备EXXIUM 型一次法成型机,荷兰VMI 公司产品;KHP 48-200 IC 型硫化机,德国克虏伯公司产品;AkroDYNE /ASTEC 型动平衡均匀性检测设备,美国MP 公司产品。

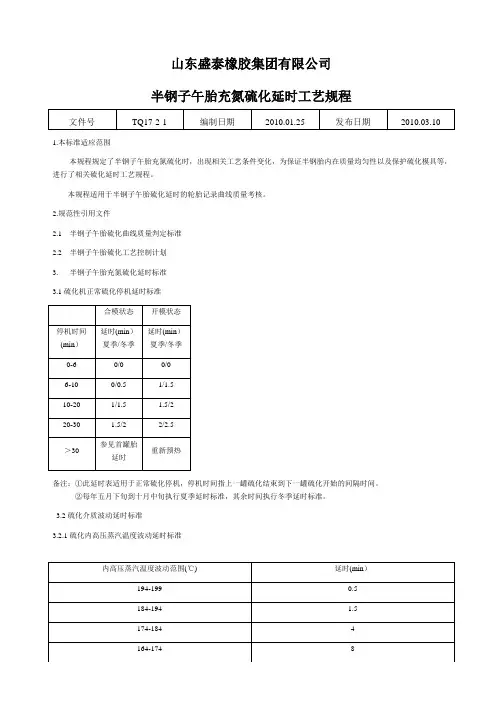

山东盛泰橡胶集团有限公司

半钢子午胎充氮硫化延时工艺规程

1.本标准适应范围

本规程规定了半钢子午胎充氮硫化时,出现相关工艺条件变化,为保证半钢胎内在质量均匀性以及保护硫化模具等,进行了相关硫化延时工艺规程。

本规程适用于半钢子午胎硫化延时的轮胎记录曲线质量考核。

2.规范性引用文件

2.1 半钢子午胎硫化曲线质量判定标准

2.2 半钢子午胎硫化工艺控制计划

3. 半钢子午胎充氮硫化延时标准

3.1硫化机正常硫化停机延时标准

备注:①此延时表适用于正常硫化停机,停机时间指上一罐硫化结束到下一罐硫化开始的间隔时间。

②每年五月下旬到十月中旬执行夏季延时标准,其余时间执行冬季延时标准。

3.2硫化介质波动延时标准

3.2.1硫化内高压蒸汽温度波动延时标准

3.2.2硫化外温波动延时标准

3.2.3硫化内压超差延时标准

3.3其它延时标准

3.4内、外蒸汽温度瞬间波动时间≤12秒时,不计延时,如果硫化一个周期内蒸汽温度同时出现以上波动,则以最长延时标准作基准。

3.5各种延时条件同时出现时,以最长延时标准作基准。

3.6内压蒸汽温度≤174℃时,外压热板蒸汽温度≤160℃,模套温度≤163℃,氮气检漏压降≥0.3Mpa,硫化胶囊开模前破损,无内温等延时的硫化胎一律报废,其余延时硫化胎按正常标准考核检测,放行。

3.7硫化延时时间设在硫化补氮气阶段。

3.8硫化机使用自动延时功能,如无此功能,可采用手动延时。

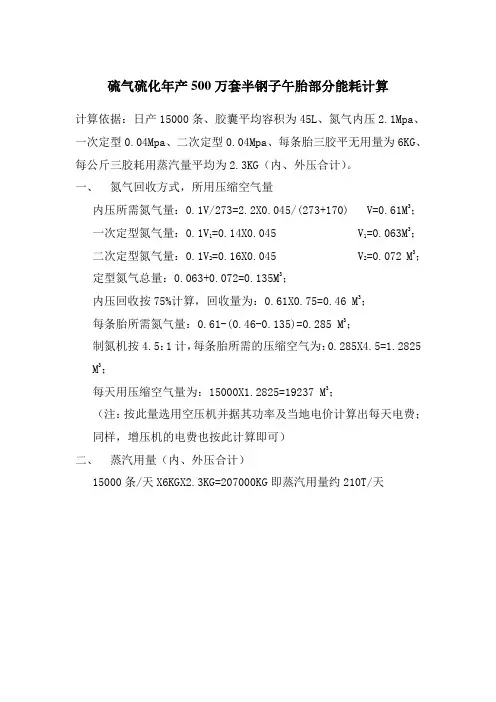

硫气硫化年产500万套半钢子午胎部分能耗计算

计算依据:日产15000条、胶囊平均容积为45L、氮气内压2.1Mpa、一次定型0.04Mpa、二次定型0.04Mpa、每条胎三胶平无用量为6KG、每公斤三胶耗用蒸汽量平均为2.3KG(内、外压合计)。

一、氮气回收方式,所用压缩空气量

内压所需氮气量:0.1V/273=2.2X0.045/(273+170) V=0.61M3;

一次定型氮气量:0.1V1=0.14X0.045 V1=0.063M3;

二次定型氮气量:0.1V2=0.16X0.045 V2=0.072 M3;

定型氮气总量:0.063+0.072=0.135M3;

内压回收按75%计算,回收量为:0.61X0.75=0.46 M3;

每条胎所需氮气量:0.61-(0.46-0.135)=0.285 M3;

制氮机按4.5:1计,每条胎所需的压缩空气为:0.285X4.5=1.2825 M3;

每天用压缩空气量为:15000X1.2825=19237 M3;

(注:按此量选用空压机并据其功率及当地电价计算出每天电费;

同样,增压机的电费也按此计算即可)

二、蒸汽用量(内、外压合计)

15000条/天X6KGX2.3KG=207000KG即蒸汽用量约210T/天。

硫化工艺对成品轮胎性能的影响发布时间:2021-08-09T15:05:02.750Z 来源:《探索科学》2021年7月13期作者:贾肖阳邓龙齐林连刚邓龙[导读] 目前,我国的综合国力的发展迅速,硫化是轮胎生产中的重要环节之一,需要消耗大量的能量,约占轮胎生产总能耗的60%。

为了提高轮胎生产效率,加大产出,需要对硫化工艺进行优化。

全钢载重子午线轮胎的胎圈、胎肩等部件容易出现硫化程度不均匀,这些关键部件出现欠硫或过硫,将严重影响轮胎的使用性能,同时各部件的不同硫化程度也将在一定程度上影响轮胎的使用性能。

八亿橡胶有限责任公司贾肖阳邓龙齐林连刚邓龙山东枣庄 277000摘要:目前,我国的综合国力的发展迅速,硫化是轮胎生产中的重要环节之一,需要消耗大量的能量,约占轮胎生产总能耗的60%。

为了提高轮胎生产效率,加大产出,需要对硫化工艺进行优化。

全钢载重子午线轮胎的胎圈、胎肩等部件容易出现硫化程度不均匀,这些关键部件出现欠硫或过硫,将严重影响轮胎的使用性能,同时各部件的不同硫化程度也将在一定程度上影响轮胎的使用性能。

关键词:硫化工艺;成品轮胎性能;影响引言随着工业的发展,能源的消耗越来越快,这是地球难以承受的负担。

在政策的积极响应下,更多的工厂创新技术,生产低耗能产品,以降低能源的使用,保障自然环境的可持续性。

在汽车领域中,由于汽车长时间的行驶,对轮胎的损坏更高,所以轮胎的质量需要达到更高的水平,如耐磨损性、高耐热性、稳定性等。

其中轮胎硫化过程是轮胎生产中最重要的一步,轮胎的质量取决于硫化程度的高低。

但硫化耗能也是最高,并存在严重的过硫问题,所以怎样优化配方、改善工业硫化是一项重要的研究课题,亟待解决。

1硫化温度分布为对比两种硫化工艺下轮胎硫化升温情况,选取具有代表性的测温点数据作温度曲线。

胎圈及肩部测温点中分别选取升温速度较慢的测温点,缓冲部位测温点选取通入内冷水后降温最快的测温点。

内冷却硫化工艺测温后期胎冠表面中心及胎侧表面温度开始下降;通入冷却水后气密层中心、缓冲层中心、下模胎圈部位温度下降明显。

308 轮 胎 工 业2024年第44卷半钢子午线轮胎全氮气硫化工艺研究吕国勤,夏代杰(山东昊华轮胎有限公司,山东寿光262700)摘要:对蒸汽/氮气硫化工艺与全氮气硫化工艺进行对比,并对205/55R16 91V半钢子午线轮胎采用两种硫化工艺进行硫化测温和分析。

结果表明,相对蒸汽/氮气硫化工艺,采用全氮气硫化工艺轮胎的上下模温差较低,硫化时间缩短,各部位硫化程度符合要求,成品轮胎性能提高,单胎硫化能耗成本降低40%。

关键词:半钢子午线轮胎;全氮气硫化工艺;蒸汽/氮气硫化工艺;工艺优化;低碳节能中图分类号:TQ336.1;TQ330.6+7 文章编号:1006-8171(2024)05-0308-04文献标志码:A DOI:10.12135/j.issn.1006-8171.2024.05.0308构建基于低碳经济的轮胎产业可以减少能源消耗、降低轮胎生产成本,低碳技术开发与创新也必将提升轮胎企业的竞争力。

硫化工序使用大量蒸汽能源,使轮胎胶料在硫化介质提供的温度、压力下发生复杂的化学反应,由线型结构变成体型网状结构,进而获得优良的物理性能。

传统硫化工序使用过热水或蒸汽硫化工艺,近几十年来蒸汽/氮气硫化工艺以较低的蒸汽消耗量、优异的能源利用率得到大面积应用。

随着设备的创新升级,电加热硫化机带来一种更加节能的全氮气硫化工艺。

本工作通过对205/55R16 91V半钢子午线轮胎采用蒸汽/氮气硫化工艺与全氮气硫化工艺进行硫化测温和对比分析,探索使用更加高效的全氮气硫化工艺,达到低碳节能的目的[1-4]。

1 蒸汽/氮气与全氮气硫化工艺的主要区别半钢子午线轮胎一般要求硫化结束时介质温度高于150 ℃,硫化介质中含有的热量对轮胎生产可利用价值较低,而同等条件下蒸汽的热焓远大于氮气,造成蒸汽/氮气硫化工艺在硫化程序结束时排放气体的余热较高,这也成为全氮气硫化工艺节能的主要原因。

1.1 工艺步骤蒸汽/氮气硫化工艺首先使用1.4~1.8 MPa高压蒸汽提供热量,若干分钟后切换通入2.2~2.8 MPa高压氮气,利用充氮硫化绝热压缩减小温度下降,最后空排、氮气回收、抽真空至硫化程序结束。

子午线轮胎制造中氮气制造测控系统的研制的开题报告一、研究背景目前汽车轮胎制造中,越来越多的制造商开始使用氮气气体充注轮胎,以替代传统的空气充注。

这是因为氮气具有稳定性、一致性和纯度等方面的优点,可以提高轮胎的性能和寿命,减少轮胎失效的风险,并降低维护成本。

然而,在氮气充注轮胎的制造过程中,需要对氮气的制造、传输和充注过程进行严格的控制和监测,以确保每个轮胎充注的氮气量、纯度和压力等指标都符合质量标准。

因此,开发一种氮气制造测控系统对于提高氮气充注轮胎的质量和效率至关重要。

二、研究内容本次研究旨在开发一种高效、精准的氮气制造测控系统,以满足氮气充注轮胎的制造需求。

具体研究内容包括:1.设计氮气制造系统,选择适当的气体制造设备、传输管道和压力控制阀,以确保氮气的纯度、稳定性和一致性。

2.研发氮气测量系统,利用传感器、采集器等现代化技术设计氮气的测量装置,实时监测氮气的压力、流量和纯度等参数,并对其进行数据处理和分析。

3.开发氮气充注系统,设计高效的氮气充注装置并与轮胎组装生产线集成,实现对轮胎充氮气的自动化控制。

4.建立氮气制造测控系统的数据管理平台,采用网络通信技术和数据库技术进行数据存储、查询和分析,为轮胎制造过程提供数据支持和质量管理。

三、研究意义本次研究的意义在于提高汽车轮胎的制造质量和效率,降低成本和环境影响,满足市场对高品质、高性能轮胎的需求。

具体地:1. 提高氮气充注轮胎的小气包率和使用寿命;2. 实现对氮气制造、传输和充注过程的自动化控制和监测,减少人为因素的干扰和误差;3. 将数据管理和分析应用到制造流程中,更好地把握制造环节,实现数据驱动的生产管理模式;4. 降低制造成本和环境影响,提高企业的竞争力和社会责任感。

四、研究方法和技术本研究采用的方法和技术主要包括:1. 建立氮气制造测控系统的数学模型,通过计算机仿真和实验验证,优化系统的设计参数;2. 利用物联网、传感器技术和自动控制技术,设计氮气的测量、传输和充注系统;3. 采用数据库技术和网络通信技术,建立氮气制造测控系统的数据管理平台,实现对制造过程的实时监测和数据储存;4. 配合轮胎制造工厂对氮气充注轮胎进行现场测试和优化,确保系统的稳定性、可靠性和有效性。

氮气在轮胎生产中的作用嘿,朋友们!今天咱们来聊聊氮气在轮胎生产里那超级有趣又无比重要的角色,就像一场轮胎界的秘密魔法一样。

你看啊,普通空气就像一群乌合之众,啥成分都有。

而氮气呢,那可是轮胎界的精英特种部队。

氮气就像是一个个训练有素、纪律严明的小战士,在轮胎里坚守岗位。

在轮胎生产的时候,氮气首先就像一个超级冷静的稳定器。

想象一下,轮胎就像一个小宇宙,里面各种气体分子在跑来跑去。

普通空气里的那些分子就像调皮捣蛋的小猴子,一会儿热得发狂,一会儿冷得打哆嗦,导致轮胎的气压跟着上蹿下跳。

但氮气不一样啊,它就像一个泰山崩于前而面不改色的武林高手,不管外界温度怎么变化,它都能保持气压的稳定。

这就好比你开着车,轮胎里的氮气就像一个忠诚的管家,让你的旅程稳稳当当,不会因为气压忽高忽低而像坐过山车一样提心吊胆。

氮气还像是轮胎的长寿秘诀。

它就像给轮胎穿上了一层神奇的保护膜,把那些会腐蚀轮胎内部的坏家伙统统挡在外面。

要是把普通空气放进轮胎,那就像是在轮胎里开了一个小派对,各种有害的东西都来捣乱,时间一长,轮胎就像一个被病魔缠身的病人,早早地就不行了。

而氮气在,就像一个超级保镖,让轮胎健康长寿。

再说说氮气在高速行驶中的表现吧。

这时候的轮胎就像一个高速旋转的风火轮。

普通空气在这种高速旋转下,就像一群晕头转向的小苍蝇,容易在轮胎内部产生混乱。

可氮气呢,它就像一群训练有素的花样滑冰选手,整齐划一地跟着轮胎的节奏,确保轮胎在高速行驶时的安全性。

这就好像你开着车在高速公路上飞驰,氮气在轮胎里喊着:“稳住,我们能赢!”而且啊,氮气还像是一个低调的节能小能手。

它能让轮胎滚动得更顺畅,就像给轮胎装上了顺滑的小滑轮。

这样一来,汽车就不需要费那么多力气去推动轮胎,就像你本来要费好大劲儿推一个满是沙子的箱子,现在变成了推一个光滑的小滑板,能节省不少燃油呢。

氮气在轮胎生产中的作用,真的就像一个神奇的魔法,把轮胎变得更安全、更耐用、更节能。

所以啊,下次看到轮胎里充氮气,可别小看它,那可是轮胎背后的超级英雄呢!哈哈。

全钢工程机械子午线轮胎氮气硫化工艺的探讨引言:工程机械子午线轮胎是工程机械重要的部件之一,其性能的优劣直接影响到工程机械的使用效果和安全保障。

而轮胎的硫化工艺则是制造高品质轮胎的核心环节之一、然而,传统的硫化工艺使用空气作为气体源进行硫化过程,可能会造成轮胎内部高温、氧气和湿气的存在,从而降低轮胎的使用寿命。

针对这个问题,一些工程机械轮胎生产商开始尝试使用氮气作为硫化过程中的气体源,以期提高轮胎的性能。

本文将对全钢工程机械子午线轮胎的氮气硫化工艺进行详细探讨。

一、传统空气硫化工艺存在的问题:1.高温:传统空气硫化工艺中的氧气会造成硫化过程中的高温,这会导致轮胎内部胶料和帘线的老化,降低轮胎的使用寿命。

2.湿气:硫化过程中空气中也会含有湿气,湿气会使轮胎胶料中的硫化剂受潮,降低硫化效果,影响轮胎的品质。

3.氧气:空气中的氧气会导致胶料和帘线的氧化,使得轮胎失去弹性,容易开裂。

二、氮气硫化工艺的优势:1.降低温度:氮气硫化工艺中使用的氮气可以有效降低硫化过程中轮胎内部的温度,减少胶料和帘线的老化程度,延长轮胎的使用寿命。

2.去除湿气:氮气的干燥特性可以有效去除硫化过程中轮胎内部的湿气,保证硫化剂的效果,提高轮胎的品质。

3.去除氧气:氮气中不含氧气,可以防止轮胎胶料和帘线的氧化,保持轮胎的弹性,减少开裂的风险。

三、氮气硫化工艺的应用:在实际生产中,氮气硫化工艺已经被一些工程机械轮胎生产商广泛应用。

1.硬件设备投入:需要向生产线中引入氮气供给系统,以及相应的氮气储存设备。

2.工艺优化:针对硫化工艺的各个环节进行优化,确保氮气的纯度和稳定供给,使得硫化过程更加稳定可靠。

3.测试验证:在实际生产中,需要对使用氮气硫化工艺的轮胎进行性能测试和使用寿命验证,确保工艺的有效性和稳定性。

结论:氮气硫化工艺对于全钢工程机械子午线轮胎的制造具有重要意义,通过降低硫化过程中的温度、去除湿气和氧气,可以提高轮胎的使用寿命和品质。

轮胎的氮气硫化工艺Mathur A N著 涂学忠摘译 为了在竞争激烈的轮胎市场上获得成功,世界各地的轮胎厂都在努力尽可能建立最大的技术和经济优势,同时保持最低的生产成本。

许多轮胎公司十分关注的一个领域是将轮胎的蒸汽和过热水硫化改为以氮气为介质的硫化。

随着轮胎厂对这项技术的许多优点越来越熟悉,他们开始评价能否在其轮胎硫化中使用氮气。

目前,已有70多家轮胎厂使用氮气硫化,而且越来越多的工厂正在试验或评价氮气的应用。

已不再限于几家大公司掌握氮气硫化技术诀窍,世界各地已有越来越多的中、小型企业开始应用这一技术。

几乎所有新建厂和新建流水线都采用氮气作为硫化介质。

采用氮气硫化工艺最主要的优点是可降低生产成本。

过热水硫化需要大量高压热水不断地在厂内循环,与之相比,氮气硫化仅需要少量密闭的气体向胶囊提供高压。

另外,使用氮气清洁、安全和简便。

1 背景传统上使用高压蒸汽有效地硫化轮胎。

但是,优质子午线轮胎具有使用高强力带束层的更为复杂的叠层结构,随着这种轮胎的出现,越来越需要在更高的压力下进行硫化,而这种压力是单用蒸汽硫化无法达到的。

这导致了许多轮胎转而采用过热水硫化。

高压水使轮胎可以在所需高压下硫化,无需相应提高温度。

但是,由于需要较多能量和添置经常要维修的泵、加热器等设备,采用过热水会显著提高生产成本。

轮胎工业后来进行的研究开发导致了将放热气体应用于轮胎硫化工艺。

这一工艺使用蒸汽和放热气体或惰性气体。

这种混合体系在经济上是合理的,但有以下缺点:机械设备易出故障、维修费用高、使用条件有局限性、可能污染环境和设备及管道易被腐蚀。

后来对这种用气体硫化的工艺进行了改进,使用氮气替代放热气体获得了富有成效的结果。

采用在高压下储存的氮气,取消了若干机械设备,提供了一种无氧、无毒、无腐蚀和无反应活性的硫化介质。

它操作成本低,而且使用安全。

2 氮气硫化体系由于氮气具有前面所述的种种优点,世界各地的轮胎公司正在转向或考虑采用这种使用蒸汽和高压氮气的体系。

超细硫化胶粉在半钢子午线轮胎胎面胶中的应用徐 凯1,解晓吼1,于道光2(1.山东华盛橡胶有限公司,山东 广饶 257300;2.广饶县计量测试检定所,山东 广饶 257300)摘要:研究超细硫化胶粉在205/55R16 91V 半钢子午线轮胎胎面胶中的应用。

结果表明:在胎面胶中用超细硫化胶粉等量代替部分顺丁橡胶和炭黑,并适当调整硫化体系,对胶料的硫化特性和物理性能无明显影响,工艺性能满足生产要求,成品轮胎性能相当,同时可以降低生产成本,提高环保性能。

关键词:硫化胶粉;半钢子午线轮胎;胎面胶;补强;环保性能;成本中图分类号:TQ330.38+3 文章编号:1006-8171(2023)07-0411-04文献标志码:A DOI :10.12135/j.issn.1006-8171.2023.07.0411作者简介::徐凯(1990—),男,山东青岛人,山东华盛橡胶有限公司工程师,硕士,主要从事轮胎配方与性能研究工作。

E -mail :805507197@随着经济发展和社会进步,汽车与轮胎的产量逐年增大,导致废旧轮胎数量越来越多。

据统计,我国近10年废旧轮胎产量每年都超过了1 000万t ,造成了严重的黑色污染和环境问题。

我国废旧轮胎综合利用途径主要包括原形直接利用、轮胎翻新、制造裂解炭黑、生产再生橡胶和硫化胶粉5种方式,其中将废旧轮胎制成胶粉再使用,是解决废旧轮胎资源化再生利用,综合解决环境保护和资源问题的有效途径之一[1-4]。

胶粉是一种废旧橡胶制品经粉碎加工处理得到的粉末状橡胶材料,按制造方式不同分为常温胶粉、冷冻胶粉、精细胶粉与超细胶粉等。

研究[5-9]表明,轮胎某些部位使用硫化胶粉可以降低生热和节省成本。

本工作研究超细硫化胶粉在205/55R16 91V 半钢子午线轮胎胎面胶中的应用。

1 实验1.1 主要原材料乳聚丁苯橡胶(ESBR ),牌号1712(充油量为37.5份);顺丁橡胶(BR ),牌号9000,中国石化齐鲁石化公司产品。

硫化测温技术在半钢子午线轮胎减时硫化中的应用魏利萍;王中江;孙洪广【摘要】针对国内轮胎生产中普遍存在的过硫现象,对195/65R15 91H型半钢子午线轮胎进行了缩时前后的硫化测温和成品轮胎性能测试实验.结果表明,该规格的轮胎在缩时前存在明显的过硫,缩时后的成品轮胎的高速性能和脱圈阻力值均提高.其盈利空间大幅度上升.【期刊名称】《弹性体》【年(卷),期】2015(025)002【总页数】4页(P80-83)【关键词】半钢子午线轮胎;硫化测温;缩短硫化时间【作者】魏利萍;王中江;孙洪广【作者单位】青岛科技大学高分子科学与工程学院,山东青岛266042;山东丰源轮胎制造股份有限公司,山东枣庄277300;青岛科技大学高分子科学与工程学院,山东青岛266042【正文语种】中文【中图分类】TQ336橡胶是热的不良导体,因此在轮胎这种厚橡胶制品硫化的过程中会产生温度梯度[1],靠近热源的部位硫化速度快,易发生过硫现象,而远离热源的部位硫化速度慢,易发生欠硫。

轮胎厂为了确保硫化速度最慢的部位达到正硫化,在硫化过程中设定了安全时间。

如果不设定安全时间会存在欠硫现象,而欠硫会影响到轮胎的性能。

因此,轮胎厂为了提高轮胎的质量,节约能源,运用硫化测温技术[2]对现有的硫化生产工艺进行测温计算,并依据测温结果对硫化工艺条件进行调整,使得轮胎的性能达到最佳状态。

1 实验部分1.1 原料195/65R15 91H型半钢子午线轮胎及生产半部件所用的胶料(子口胶、胎体胶、三角胶、胎侧胶、带束层胶、冠带条胶、胎面胶)均为山东丰源轮胎制造股份有限公司提供。

1.2 仪器设备MDR2000无转子型硫化仪:美国Alpha公司;双模定型硫化机:中日合资益阳益神橡胶机械有限公司;轮胎高速/耐久性试验机和切割丝及轮胎切割装置:青岛高校测控技术有限公司;轮胎综合强度试验机:高铁检测仪器(东莞)有限公司;TC-USB硫化测温仪:软件版本V2.2,共有20个测温通道,北京橡胶工业研究设计院。