JT程式制作步骤及调试方法

- 格式:xls

- 大小:8.23 MB

- 文档页数:15

掌握代码编辑器中的代码调试工具的使用方法代码调试是软件开发过程中必不可少的一环。

通过调试工具,开发者可以逐步执行代码,观察变量值,查找错误,并将其修复。

在本文中,将介绍一些常见的代码调试工具及其使用方法。

一、断点调试断点调试是最常用的调试方式之一。

在代码编辑器中设置断点,程序会停在断点位置,开发者可以逐行执行代码并观察变量值。

以下是如何使用断点调试的一般步骤:1. 打开代码编辑器,并选择需要调试的代码文件。

2. 在合适的位置设置断点。

通常,可以在代码行号的左侧单击鼠标左键来设置断点。

3. 运行程序,程序会在断点处停下来。

4. 使用调试工具提供的控制按钮,例如“继续”、“下一步”、“步入”等,来逐步执行代码。

5. 在每个断点处观察变量的值,并与预期结果进行比较。

6. 如果发现问题,可以通过查看变量值、栈跟踪等信息来定位错误。

二、监视表达式监视表达式是调试中另一个重要的工具。

开发者可以通过监视表达式来观察特定变量、表达式或函数的值。

以下是如何使用监视表达式的一般步骤:1. 打开代码编辑器,并选择需要调试的代码文件。

2. 在调试工具的监视窗格中添加要监视的表达式。

通常,可以右键单击变量或表达式,然后选择“添加到监视”。

3. 运行程序并观察监视表达式的值变化。

可以根据需要继续执行代码,或者在特定断点处停下来。

4. 如果监视表达式的值与预期结果不符,可以进一步检查代码并找出问题所在。

三、日志输出日志输出是一种简单但有效的调试方法。

通过在代码中插入日志语句,在程序执行过程中将变量值或特定消息输出到日志文件或控制台。

以下是如何使用日志输出的一般步骤:1. 打开代码编辑器,并选择需要调试的代码文件。

2. 在需要观察的位置插入日志语句。

例如,可以使用语言提供的日志库或简单的打印语句。

3. 运行程序,并观察生成的日志文件或控制台输出。

4. 根据日志信息判断程序行为是否符合预期,如有必要,可以继续添加或修改日志语句以获取更详细的信息。

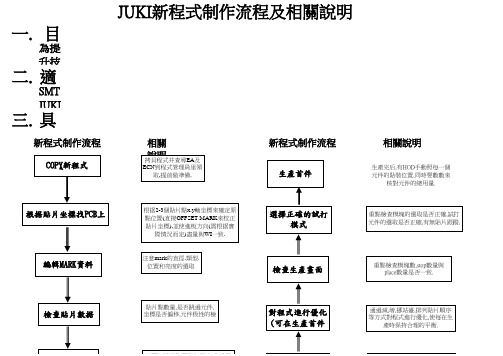

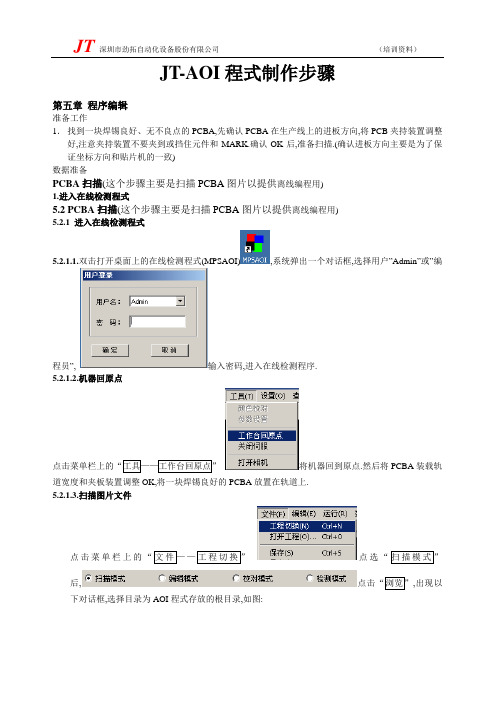

JT-AOI程式制作步骤第五章程序编辑准备工作1.找到一块焊锡良好、无不良点的PCBA,先确认PCBA在生产线上的进板方向,将PCB夹持装置调整好,注意夹持装置不要夹到或挡住元件和MARK.确认OK后,准备扫描.(确认进板方向主要是为了保证坐标方向和贴片机的一致)数据准备PCBA扫描(这个步骤主要是扫描PCBA图片以提供离线编程用)1.进入在线检测程式5.2 PCBA扫描(这个步骤主要是扫描PCBA图片以提供离线编程用)5.2.1 进入在线检测程式5.2.1.1.双击打开桌面上的在线检测程式(MPSAOI),系统弹出一个对话框,选择用户”Admin”或”编程员”, 输入密码,进入在线检测程序.5.2.1.2.机器回原点将机器回到原点.然后将PCBA装载轨道宽度和夹板装置调整OK,将一块焊锡良好的PCBA放置在轨道上.5.2.1.3.扫描图片文件点击菜单栏上的点选后,,出现以下对话框,选择目录为AOI程式存放的根目录,如图:点击新建一个文件夹作为新的工程目录,输入它的名称,如(123456A),完成后,点击系统会自动在该目录下创建以下几个文件夹:BOM(物料清单):该文件夹用来存放机种的生产工程式资料.如料站表等.这些资料在离线编程时需要用到.CAD(元件坐标):该文件夹用来存放机种生产时的机器坐标.如机器程式. 这些资料在离线编程时需要用到.(注:无BOM,无CAD资料的情况下.请将C:\WIN-AOI目录下的” CADTEMPLATE.TXT”文件拷贝到此文件夹内.errlog:该文件夹用来存放在线检测时,机器检查到的不良点的图片报告.SCAN:该文件夹用来存放在线程式MPSAOI扫描出来的PCBA图片, 这些资料在在线检测和离线编程时都需要用到.REGLOG:该文件夹用来存放离线调试所需要的文件.5.2.1.4 按此键加载PCBA,用鼠标左键快速双击将MPSAOI的画面中心十字架对齐PCBA的右上角, 得到PCB右上角坐标(即为PCB尺寸),系统自动输入PCB尺寸和PCB的名称.5.2.1.5(此步骤可不做)然后将图像移动到一处有PCB丝印的位置,自动计算相机视野大小.5.2.1.6 点击选中”测试扫描FOV大小”,进行扫描测试FOV大小..只扫描PCB尺寸的1/4进行扫描测试.扫描OK后.图像文件自动存放在“D盘——AOI程式——123456-A——SCAN”目录下.(FOV为扫描时,相机视野大小的参数,相机视野大小因PCB的厚度不同而不同.一般FOV大小为18.1-18.6)5.2.1.7 查看图片,确认FOV参数a.双击打开桌面上的打开AOI离线编辑软件(AOIEDIT).b.点击菜单栏上的“文件--打开扫描文件”.打开路径为“D盘——DATA——123456-A——SCAN”目录下的名称为” imgList.idx”的PCBA扫描文件.c.检查扫描的PCBA图像文件拼接情况.方法如下:查看各图片之间有无错位.检查元件和插件孔以及IC脚的拼接情况.如扫描得到的图片,存在以下元件和丝印被切开缩小的现象: .,则应该将FOV参数的数字改小.如扫描得到的图片,存在以下元件和丝印被拉伸变大的现象: ,则应该将FOV参数的数字改大.FOV参数正常情况下,所扫描出的图片应该完全没有变形的情况,如下图: .5.2.2 扫描完整图片5.2.2.1检查完成后, 去掉”测试扫描FOV大小”,,重新完整的扫描PCBA.5.2.2.2 扫描OK将PCBA退回加载位置.1.打开扫描图像文件1.切换到AOI离线编辑界面AOIEDIT,点击菜单栏上的“选择工程目录为D盘——DATA——123456A.并选择资料模式和制程类型及风险设置.2..打开路径为“D盘——DATA——123456A——SCAN”目录下的PCBA扫描OK的名称为” imgList.idx”的文件.(图像文件越大,读取时间越长)2.读取数据a.如使用”MPS坐标数据”时,进行NC数据加载,依顺序打开“D盘——DATA——123456A”目录下的BOM文件夹内的“BOM”文件和CAD 文件夹内的“CAD”文件.如下图:b.如使用”文本坐标数据”时, 进行NC 数据加载,打开“D盘——DATA——123456A”目录下的*.TXT文本坐标数据文件. 如下图:c.在没有任何NC数据的情况下,使用”空文本格式”时,进行NC数据加载,打开“D盘——DATA——123456A”目录下的CADTEMPLATE.txt空文本格式坐标文件.如下图: (注:CADTEMPLATE.txt文件需从C盘WIN-AOI文件夹内拷贝.)读取文件后,系统会自动增加两个MARK定义,如下图:MARK定义完成后,定义框需要一个一个的增加.3.设置坐标偏移(注:数据文件类型为”空文本格式”时,无需做此操作)在标准模板内选择一个异形定义框,框住一个在第一拼板内的已知其位置号的元件(以左下角的为最佳).点击“—后.双击其它NC点,确认其它点的坐标是否正确,如正确,则设置坐标偏移成功.反之则设置坐标偏移错误.检查PCBA的进板方向是否和CAD数据的进板方向一致.或检查CAD数据是否正确.4.设置PCB颜色(可忽略不做)在标准模板内选择一个异形定义框(),处浅色地方, 点击菜单栏上的”—里面有设置成PCB底色. 设置完成后,将异形定义框删除.(注:一般PCB底色比PCB颜色要深一些,设置PCB颜色是为了让软件在自动分析时自动避开PCB的颜色.)5.定义MARK选择标准模板内的MARK定义,定义两个对角MARK.定义OK后检测一下.看是否通过.如不能通过.则要进行调整.(MARK定义一般是先定义PCBA上方的一个,再定义PCBA 下方的一个,这样会节省机器运行时间)6.定义元件将需要检查的元件对照标准模板内的定义类型对元件进行定义或使用元件库模板方式对元件进行定义.还可以将以前按物料号导出的元件定义导入进来,这样的话,以前做好的保存下来的元件就不用重新制作了.方法如下:保存的元件库读取出来.,要将做好的元件库保存,7.自动检查1.所有要检查的元件定义OK后,进行元件定义自动检查.自动检查完成后,2查看自动检查后的结果.看是否有元件未检查通过.如果有,双击错误点的位置号,找到该点,按错误类型进行个别调整.如果认为是不良点,不能通过.则不必调整.8.复制拼板1.自动检查全部通过后,如有拼板,则要进行拼板复制:在第一拼板上任意选择一个元件(越小越好),如”C1”.双击它的外框,单击鼠标右键,选择”复制拼板”里的“0度拼板复制”或“180度拼板复制”后,这时鼠标会变成十字架状,找到将要复制的拼板上的此点位置(如”C1”),将鼠标放置在此点中心,单击鼠标左键,进行拼板复制. 拼板复制时软件会自动将元件找正位置.2.复制拼板后,如发现拼板复制位置有偏移,可双击选中该拼板的任意点,单击鼠标右键,选择”移动拼板”鼠标会变成四方向型,将鼠标放置在元件中心,单击左键即可.或者点击菜单栏上的—行整体或拼板偏移.3. ,.4,算拼板数据.生成机器路径后,.查看机器路径5进行程式保存.调试技巧A.电容的调整可双击元件定义外框将其激活后,点击鼠标右键选择“自动分析”或按快捷键“A”对该元件进行颜色分析.B.定义OK的元件要进行针对性的检查,如极性框定义后将元件旋转180度进行反向检查等.C.元件定义一定要做到最好的状态下才进行复制定义.拼板复制也是一样.一定要将第一拼板做好再复制.不然的话,一个错误复制了,就会变成很多错误.D.鼠标放置在扫描图片上任何位置软件都会自动分析该位置的颜色成分和坐标位置.并将它们显示在窗口右侧上方,调整颜色时可作参考用.(注:自动取色的使用方法:选择任意一个检查定义框,将鼠标放在定义框内的任意一点上,按住“Ctrl“键不动,单击鼠标右键,软件就会将该点颜色自动读取.)E.标准模板内的定义模型基本上已经包括了所有的元件类型.可快速定义很多元件.如果能充分加以利用,能大大的节省编程时间.F.程式制作成功后,将这次制作的元件定义按物料代码进行保存.下次如果其它机种里有同一种物料代码的物料,将以前定义好的,有保存的元件定义按物料代码导入.这样同一种物料就无需再次定义.元件库模板保存位置在菜单栏上的—可见.G..定义好的元件,可选中它之后,单击鼠标右键,选择输入名称,将此点定义按物料形状进行保存,保存后,里面会显示一些以物料形状为名称保存的元件定义,如:1206C,SOT23,SOP8等,单击这些元件代码,将鼠标移到编辑图像时,鼠标变成十字架形状,这时可以将这些元件代码所代表的元件定义粘贴到要定义的元件上面.这样同一种形状的元件就不需要再次定义.这些元件库模板是按照元件形状保存的.H.元件定义OK后,双击元件外框,将元件激活,点击鼠标右键选按快捷键“CTRL+D”,可以将该元件的定义复制到其它元件上一个“元件定义复制方式”功能选项,该选如果选择代码中任意一种相同的物料都将进行复制,这样的话就可以将同一种规格的物料一次性做完,如0603电容.选择后,电容的本体颜色如有不同,软件会自动调整,这样,所有的0603电容可一次定义完.I.电脑自动生成的以“******.AOI.bak”为后缀名的程式备份文件,会随着程式的保存自动更新.如程式丢失,可将备份文件的后缀名“.AOI.bak”删除.备份文件自动变为测试程式.(注:在菜单栏上的“设置——参数配置”里可更改文件保存的设置.)五.程式调试1.切换到在线检测程式(MPSAOI).点击菜单栏上后,在弹出来的对话框中,选择“D盘——DATA——123456A”目录下的后缀名为“.AOI”的AOI测试程式文件.2,有两种运行模式选择:1即一个镜头一个镜头的运行,2即为遇到错误点系统就会自动停止下来, 让用户进行调整和其它操作.3.按下按钮进行加载PCBA进行测试.4.如有错误停止时,则针对情况进行调整.调整OK后,复制(只可复制颜色,不能复制大小及位置).5.调整OK后,点击将PCBA退出,系统会询问是否将调整保存,如需要保存,则点击数据将自动保存,备份文件也随之更新.反之,则点击不保存数据.6.调试OK后,选择一块OK的PCBA进行生成样本.在里选择系统会询问是否准备好正确的PCB.点即可生成对比查看不良的样本.(注:样本的作用只是方便操作人员查看不良点,对测试不会产生任何影响.生成样本后会在项目路径上生成一个名为” stdlog”的文件夹.里面存放的就是查看样本.)7.调整,机操作员用户只能进行测试,不能进行其它操作.8打开不良点查看程序.六.测试PCBA1.测试中,如出现MARK照不过的现象,系统会弹出一个对话框,询问是否手工定位MARK,像,按照方向将PCBA移动至测试MARK的十字架中心,点击“确认”,机器将调整后的MARK坐标读取,继续测试.错误查看窗口中,右方向键,左方向键. “PAGE DOWN.按“上方向键”则可以切换不良点的显示类型.3.错误查看窗口中,查看不良点时,一定要将当前的PCBA的不良点查看完毕,进行查看.4.错误查看窗口中,查看不良点时,窗口右侧会显示不良点的报错原因,如:少锡,缺件等.与标准点进行对比查看.5.交接时,.6,将不良点与标准点进行对比查看,会提高查看速度.不良点与标准点的窗口位置.7.测试中,如遇上机种变更,,可在MPSAOI NC 点.增加NC点后,须单击鼠标右键选择”增加路径”.即可.8. 测试中,如果发现不良点报错偏高,可在MPSAOI即为遇到错误点系统就会自动停止下来,这时用户就可以针对不良点进行调整来降低误报.9.测试中,如有不良拼板需跳过,可在MPSAOI将需要跳过的拼板前的“V”去掉.即可将选定的拼板跳过.附:;软件介绍:JT-AOI将软件部分分成了三个模块,它们是:1.MPSAOI: MPSAOI为在线检测模块.,通过此软件模块驱动相机和马达工作,对PCBA进行图片拍摄,并进行计算,得出检测结果.2.AOIEDIT: AOIEDIT为离线编程模块,通过它,可以实现完全离线编程.3.AOILOGVIEW: AOILOGVIEW为在线查看不良点的模块,通过它读取在线检测模块检测得出的结果,并显示出来供操作员查看.常用快捷键备注:系统快捷键:Windows+E 打开”我的电脑” Windows+D 最小化所有窗口Ctrl+C 复制(Copy) Ctrl+V 粘贴(Paste)Ctrl+X 剪切(Cut)软件快捷键:E 模板取样 T 显示元件NCW 查看模板 F5 自动检查A 自动分析S 自动定位D 检测Ctrl+V 粘贴Ctrl+R 旋转定义 Ctrl+S 保存(SA VE)Ctrl+C 复制 Ctrl+D 复制定义Ctrl+鼠标右键自动获取颜色附:光学原理AOI的光源是由红、绿、蓝三种LED灯组成,利用色彩的三原色原理来组合成不同的色彩,结合光学原理中的镜面反射、漫反射、斜面反射,将PCBA上的贴片元件的焊接状况显示出来.元件焊点处成光滑斜面,大量红光和绿光照射在焊点的斜坡面经过斜面反射出去,而蓝光照射在斜面上经过斜面反射刚好进入摄像头,所以在显示器上焊点呈蓝色,元件本体比较粗糙,红绿蓝三色照射上面产生漫反射,根据下面的原理图可知红绿蓝三色组合成白光,即相当于白光照射在元件本体上,故元件本体呈其本色.。

调试方法与工具教程引言在软件开发过程中,调试是一个非常重要的环节。

它帮助开发人员找出并修复程序中的错误,确保软件的正常运行。

本文将介绍一些常用的调试方法和工具,以帮助读者在开发过程中有效地调试代码。

一、调试方法1.观察输出调试的第一步是观察程序的输出。

通过查看程序运行时生成的日志或输出消息,例如在控制台中打印的信息,我们可以获得一些关于程序执行状态或可能出现错误的线索。

这些输出信息有助于定位问题并确定下一步的调试方向。

2.分解与隔离当程序出现错误时,我们应该尽可能地将问题分解与隔离。

这意味着将程序分解成更小的部分,并以逐个部分的方式进行调试。

通过这种方式,我们可以更快地找出问题所在,而不是对整个程序进行大规模的调试。

3.检查输入程序的输入往往是引发错误的根源之一。

因此,在调试过程中,我们需要仔细检查程序接收的输入数据。

确保输入数据的格式正确,避免无效输入或特殊字符的干扰。

如果某个特定的输入导致了错误,我们可以尝试用其他输入进行测试以验证错误是否是特定输入引起的。

4.断点调试断点调试是一种非常常用的调试方法。

它允许开发人员在程序执行过程中设置断点,以便在断点处停下来并观察程序状态。

通过观察和分析断点处的变量值,我们可以识别错误并找出其根本原因。

现代集成开发环境(IDE)通常提供了直观的断点调试功能。

5.日志记录除了观察输出之外,我们还可以在代码中插入日志记录语句。

这些语句会将程序执行过程中的关键信息写入日志文件,方便我们后续分析。

日志记录功能在调试复杂问题时非常有用,因为它可以记录程序执行的每个步骤和变量的值,以便更好地追踪程序的执行流程。

二、调试工具1.调试器调试器是一种帮助开发人员诊断和调试程序错误的工具。

它允许开发人员执行程序并观察其运行时的行为。

调试器可以设置断点、单步执行、观察变量值等。

常见的调试器包括GDB(GNU调试器)和Visual Studio的调试器。

2.性能分析器性能分析器是一种用于分析程序性能的工具。

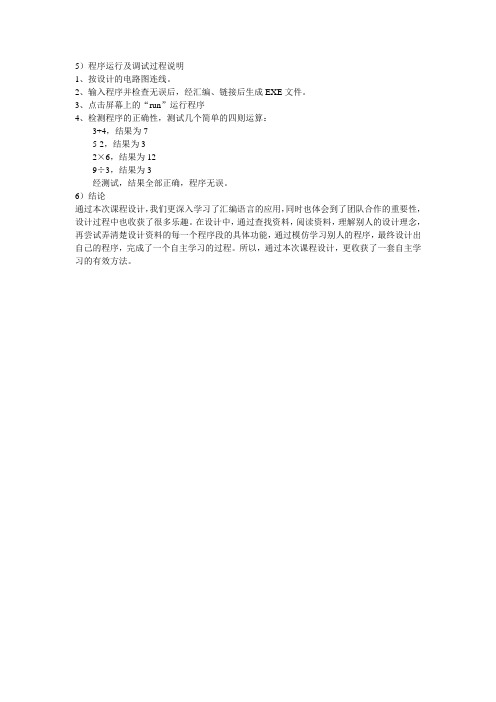

5)程序运行及调试过程说明

1、按设计的电路图连线。

2、输入程序并检查无误后,经汇编、链接后生成EXE文件。

3、点击屏幕上的“run”运行程序

4、检测程序的正确性,测试几个简单的四则运算:

3+4,结果为7

5-2,结果为3

2×6,结果为12

9÷3,结果为3

经测试,结果全部正确,程序无误。

6)结论

通过本次课程设计,我们更深入学习了汇编语言的应用,同时也体会到了团队合作的重要性,设计过程中也收获了很多乐趣。

在设计中,通过查找资料,阅读资料,理解别人的设计理念,再尝试弄清楚设计资料的每一个程序段的具体功能,通过模仿学习别人的程序,最终设计出自己的程序,完成了一个自主学习的过程。

所以,通过本次课程设计,更收获了一套自主学习的有效方法。

使用程序编辑器进行代码调试在计算机编程的过程中,代码调试是一个非常重要的环节。

我们可以使用各种程序编辑器来帮助我们进行代码调试。

本文将介绍使用程序编辑器进行代码调试的方法和技巧。

一、准备工作在开始代码调试之前,我们需要确保以下几点准备工作已经完成:1. 安装程序编辑器:选择一款适合自己的程序编辑器进行安装,并确保已经熟悉其基本操作和功能。

2. 编写代码:在程序编辑器中编写待调试的代码,并且保证代码的正确性。

3. 设置断点:在需要调试的代码行上设置断点,以便在程序执行到该行时暂停执行。

二、使用程序编辑器进行代码调试以下是使用程序编辑器进行代码调试的一般步骤:1. 启动调试模式:打开程序编辑器,并在编辑器中选择进入调试模式。

2. 运行程序:通过编辑器的运行命令或快捷键开始运行程序。

3. 断点暂停:当程序执行到设置的断点时,会暂停执行并跳转到调试界面。

在调试界面中,我们可以查看当前代码的执行情况。

4. 查看变量:在调试界面中,可以查看当前代码中的变量值。

这对于验证代码逻辑和发现潜在问题非常有帮助。

5. 执行单步:在调试界面中,可以逐行执行代码。

通过单步执行,我们可以一步一步地追踪代码的执行过程,找出可能的错误。

6. 修正错误:当发现代码中的错误时,可以在调试界面中进行相应的修改和调整。

编辑器通常会提供代码编辑功能,可以直接在调试界面进行修改。

7. 继续执行:在修正错误之后,可以选择继续执行程序。

程序会从当前断点处继续执行,直到下一个断点或程序结束。

三、程序编辑器的调试功能不同的程序编辑器可能提供不同的调试功能,下面介绍一些常见的调试功能:1. 断点设置:可以在编辑器中指定断点,当程序执行到断点处时自动暂停。

2. 单步执行:支持逐行执行代码,以便观察代码执行情况。

3. 变量监视:可以实时查看变量的值,并对其进行修改。

4. 异常捕捉:可以捕捉程序中的异常,并提供相应的错误提示和定位。

5. 栈追踪:可以查看函数调用栈的信息,方便追踪代码执行过程。

编程技术中的调试技巧与方法在编程过程中,调试是一个不可或缺的环节。

无论是初学者还是经验丰富的开发人员,都会遇到各种各样的bug和问题。

本文将介绍一些常用的调试技巧与方法,帮助读者更好地解决编程中的困扰。

一、理解问题在开始调试之前,首先要对问题有一个清晰的理解。

仔细阅读错误信息、日志和代码,寻找可能出错的地方。

了解问题的背景和上下文,有助于更有针对性地进行调试。

二、使用调试工具调试工具是编程中的得力助手。

各种集成开发环境(IDE)都提供了强大的调试功能,如断点调试、变量监视、堆栈追踪等。

通过设置断点,可以在程序执行到指定位置时暂停,查看变量的值和程序的执行流程,帮助定位问题所在。

三、打印调试信息有时候,使用调试工具可能不够方便或者不适用。

这时,可以通过打印调试信息来帮助调试。

在代码中插入一些打印语句,输出变量的值、函数的执行顺序等信息,以便观察程序的运行状态。

但要注意,在调试结束后要及时删除这些打印语句,以免影响程序的性能。

四、分而治之当遇到复杂的问题时,可以采用“分而治之”的策略。

将问题分解成多个较小的部分,逐个解决。

通过逐步调试,可以逐渐缩小问题的范围,最终找到问题的根源。

这种方法有助于提高调试效率,减少调试的复杂度。

五、查找相似问题的解决方案在调试过程中,有时候会遇到一些常见的问题。

这时,可以查找相关的解决方案,借鉴他人的经验。

各种编程社区和论坛上都有大量的问题和解答,可以通过搜索引擎找到相关的内容。

但要注意,要仔细分析问题的特点和背景,以确保所找到的解决方案适用于自己的情况。

六、测试与验证调试的最终目的是修复问题。

在修复问题后,需要进行测试与验证,以确保问题已经解决。

编写测试用例,验证修复后的程序在各种情况下的正确性。

如果问题得到了解决,可以进一步思考如何避免类似问题的发生,提高代码的质量。

七、持续学习与提升调试是一个反复实践和学习的过程。

通过不断调试和解决问题,可以积累经验,提高自己的调试能力。

程序制做一.程序制做:机械的加工是利用程序来控制刀具位移,因此使NC工具机加工时需把刀具位移路径和其它条件转换为程序,所制作的程序即为加工程序.程序制做可分为:(1)手动编程(2)计算机编程CNC的坐标系:从G54----G59工作坐标系中一共六个可用坐标系至作程序中坐标系分为:2D坐标系统和3D 坐标系统:二轴坐标系统(2D) 三轴坐标系统(3D)机械坐标:机械固定不变的位置数值.在执行程序时,只须把机械值输入到相应的工作坐标系即可.例:G54 G55X-- X--Y-- Y--Z-- Z—二:机能:1:S机能:主轴转速rpm: 机台overvide钮调节主轴转速百分比%.指令:M03S200.2:F进给率:mm/min在快速移动时没有 F. 如:G00X20Y-20在直线切削或圆弧切削则有 F. 如: G00X-20Y20F200如G01后面没有设F值.程序则按G00速度进给.F值固定不变时,可以不重复写出.如:G01X10Y20F100:X30;Y-20;M30;3:T机能: 刀具刀号顺序.如:T5第五把刀4:M:代码:又称辅助机能,作用跟机台上电源开关一样,没有实在意义.其范围: M00—M99M00:程序停止:当程序执行主M00时.会自动停止/若要继续执行.按执行键即可.如:G90G00X0Y0Z50:G01X20Y20F100X30M00(程序自动停止)Y50M30M01:选择性暂停:在程序中单节前面是M01时,把遇M01选择性暂停键打开,程序会自动停止.没有把选择键打开,则不会停止.若继续执行则按执行键即可.M02:程序结束:光标只限制有M02行,程序不能返回到开头.M03:主轴正转:如:M03S1800:M30:M04:主轴逆转:主用于自动功牙中.M05:主轴停止转动.M06:刀具交换:必须与T指令结和才能执行.如:M06TM07:喷气.M08:冷却液给水.M09停止M07 M08指令.M19:主轴定位:换刀时定位,搪孔时退刀.M30:程序结束返回到开头,把自动睡眠开关打开,程序结束.M98:呼叫子程序如:M98 P2:M99:程序循环.5:G代码:又称准备机能范围G00---G99 G00:快速定位程序格式: G00X--.Y--.Z--.F-- X.Y.Z.为终点坐标.其速率由旋钮百分比控制,速率是机台内固定不变的.G01:直线切削程序格式:G01X--.Y--.Z--.F--.Y--.Z--.F--.为直线切削之终点F为进给率,其速率可由旋钮百分比控制.G00后面可以没有F值,而G01后面一定要有F直.G02:顺时针切削.G03:逆时针切削.格式为:G02G03X--.Y--.Z--.R--(I-J-K-) F-X.Y.Z.为X轴Y轴Z轴终点坐标.R:为圆弧半径值.I J K:圆弧切削起点至圆弧中心之X轴向.Y轴向.Z轴向.增量值.注意:(1)圆弧构成的三要素为起点.终点与圆弧之大小.起点为G02 G03指令时的坐标点.终点为程序中的XYZ坐标值.圆弧大小则以R或IJK来表示. 如(1)所示:格式为:G02G03 X--.Y—R:(2) 圆弧之大小以R表示时称为圆弧半径表示法,以I J K表示时称为弧心表示法,两者之差异在于R值无方向性,而I J K值有方向性,故铣削全圆时仅可使用IJ K不能用R 指令.因全圆铣削时,起点与终点相同.而通过一相同半径为R之圆有无数个.此时CNC机台无法选择.须用IJ K指令来设定.也可用两个R指令把圆分成两部分.如图(2)所示:格式:G02G03 X-.Y--.I-. J–F-(3): 通过距离小于直径之任意两点为(起点,终点)为R的圆弧有两个.用(3)区分此两个圆弧,常以R值之正负来判断,为圆弧所对应之夹角小于或等于180度时,R为正值.反之为负值.如图(3)所示:格式:G02 R+G03 X-.Y- R- F: G04:暂停:格式:G04 X-:G04 X-:G04 P-:例:G04 X2: 暂停2秒数字后面有小数点G04 X2000: 暂停2秒数字后面没有小数点G04 P2000: 暂停2秒数字后面有小数点G15:极坐标系统取消G16:极坐标系统设定格式:G16X-Y-X表示圆弧半径Y:表示角度值G90G16X100Y30:G91Y120; K2(两次增量)G15 (取消极坐标)M30:G17:X-Y平面设定—相对于机台X轴,Y 轴两轴构成的平面. 如图样(4)G18:X-Z平面设定—相对于机台X轴,Z 轴两轴构成的平面. 如图样(5)G19: Y-Z平面设定—相对于机台Y轴,Z 轴构成的平面. 如图样(6)G20:英制单位设定;G21:工制单位设定;G28:自动经机械点复归至机械原点;G29:自动从机械原点经中间点至指令点; G40:刀具补正取消;G41:刀具左补正(半径)G42:刀具右补正;格式:G41 G00G42 G01 X--.Y—D—F: X Y表示各轴终点之坐标;D表示刀具半径所设定之补正代号; 加工时进行左补正的情形有:加工时进行右补正的情形有:G41左补正G42右补正说明: (1).G41左补正是顺铣, G42右补正是逆铣.(2).对于CNC机台加工一般都采用G41左补正.(3).抽象的讲:刀具在工件的左边为左补正,刀具在工件的右边为右补正.(4).补正主要目的在于可使用不同刀径的刀具,用补正的方法,而可用同一条程序,不须用不同的刀具而用不同的程序加工.(5).补正值为刀具之半径加欲留量.(6).刀具补正完后,末尾一定要有G40取消补正.G43:刀具长度,设正向补正.G44:刀具长度,设负向补正.G49:长补正取消.格式:G43G44 H--.H为刀长所设定的补正代码在加过程中常用刀具比测仪来完成动作:加工时不要把刀具补正刀号搞错.这样容易造成刀具撞断之现象.G54:第一工作坐标;G55:第二工作坐标;G56:第三工作坐标;G57:第四工作坐标;G58:第五工作坐标;G59:第六工作坐标;各工作坐标的数值表示不同的坐标值,这样就可以多个工件一起加工.G73:高速啄进钻深孔.格式:G73X--.Y--.Z--.R--.Q--.F--.X.Y表示坐标值.Z表示深度.R表示安全高度.Q表示每次吃刀量.F 表示进给率.程序在每次进刀量Q值时,会自动提起微量后继续加工.程序路径如图样(7);G76:精搪孔.格式:G76X--.Y--.Z--.R--.Q--.F--.X.Y Z表示坐标值;R表示安全高度;Q表示每次吃刀量;F 表示进给率;程序路径如图样(8) ;刀具偏移Q值,避免划伤孔壁.G81:钻孔,中心钻.格式:G81X--.Y--.Z--.R--.F--.G82:沉头钻孔.格式:G82X--.Y--.Z--.R--.Q--.F--.P为暂停时间G83:啄进钻深孔格式:G83 X--.Y--.Z--.R--.Q--.F--.每次吃Q值后,会自动回到R安全高度,以便排屑.G84:右螺旋功牙格式:G84 X--.Y--.Z--.R--..F--.必须注意:(1)转速和进给必须是100%(2)F=S*P(牙距)G85:铰孔:格式:G85 X--.Y--.Z--.R--..F--.当铰孔完必后,主轴会运转以G01的速度退刀.G86:精搪孔格式:G86 X--.Y--.Z--.R--..F--.当精搪孔完毕后,主轴会停止提刀.G80取消所有钻孔之循环.G90:绝对值坐标系统.G91:增量值坐标系统.用绝对值坐标表示: 用绝对值坐标表示:G90G00X0.Y0.Z0.G90G01X0.Y10.F100G01X10.Y10.F100G91X20:X30:Y20:Y30:X-20:X10:Y-20:X0.Y0.X-10.Y-10.(原点)M30.M30.绝对:G90 G28 Z0:参考点经绝对值零点到机械原点.增量:G91 G28 Z0: 参考点主机械原点.G90G28Z0G91G28Z0G92:工件坐标系设定;G98:起始点复归固定循环;G99:R点复归固定循环;代码之运用须注意:1:G码分一次G码和模式G码;一次G码只在所在的单节内有效,对其他单节则构不成影饷.模式G码一经设定一直有效,直到被同一组群之代码取代. 如G04 G282.G码根据功能不同被分为不同的组群.同一单节里同一组群的G码仅能设定一个.诺重复设定.则以最后一个G码有效.手编程序检测试题一:填空题: (50分)1.程序制做可分为______________和_____________:C机械加工是利用程序来控制_____________.因此使用NC工具机加工时.须把______________和____________转换为程序.3.NC机台能正常执行程序所用的机能有___________ .___________. _________.___________. __________.4.能使程序停止的代码是__________ ._________. 程序结束的代码是_______.5.构成圆的三要素是_______. ________. ________.弧心表示法中I.J.K数值的确定是___________________________________ _______________:6.暂停5秒的表示是________. _________ . __________:7.一般CNC机台铣削方式采用________. 补正方法有_______. _______.两种.刀具半径补正中.顺铣是________代码. 逆铣是_______代码8._______只在所在的单节有效. 对其它单节不构成影饷如G04:_______一经设定后一直有效. 直到被同一组群G码取代如G91.G909.精搪孔时.Q的作用是________________________:机台功牙时转速和进给必须调至________: 进给率F=_____X____:二:实作题.1.请画图说明采用左补正.右补正的几种加工情况? (15分)2.请先把加工之步骤写出. 然后再写出加工之程序(用补正) (15分)3.写出加工步骤然后写出加工程序(20分)99.10.15。

【JT3051系列智能板卡】按键调试及操作方法1、概述无液晶显示模块线路板面板图图1液晶显示模块面板图图22、无液晶显示模块变送器按键操作当变送器无液晶显示模块时,利用线路板上自带的按键S和Z(如图1所示)可进行以下操作。

2.1 清零确保变送器处于通电状态并且处于零压力受压状态,同时按住S按键和Z按键5秒以上,然后同时释放两按键,再次同时按住两按键保持3秒左右,变送器将按当前压力值进行清零。

2.2下限校准(零点有源迁移)确保变送器处于通电状态并且处于量程下限受压状态,同时按住S按键和Z按键5秒以上,然后同时释放两按键,再次按住Z按键3秒左右,变送器将当前压力作为量程下限,但变送器的量程不会改变。

例如:变送器的量程为0-5kPa,当前压力为-1kPa,当执行本操作后,变送器的量程变为-1-4kPa。

2.3 上限校准(满点校准)确保变送器处于通电状态并且处于量程上限受压状态,同时按住S按键和Z按键5秒以上,然后同时释放两按键,再次按住S按键3秒左右,变送器将当前压力作为量程上限,但变送器的量程下限不会改变。

例如:变送器的量程为0-5kPa,当前压力为4kPa,当执行本操作后,变送器的量程变为0-4kPa。

3、有液晶显示模块变送器按键操作当变送器带有液晶显示模块,变送器不仅可以实现2项所描述的操作,还可以利用液晶显示模块自带的三个按键实现对变送器的参数组态,按键请参见图2所示。

注意:若变送器参数无法修改,请修改菜单项“写保护”为“关”(具体操作可参照菜单结构)。

3.1 按键说明3.2 组态操作当要对变送器进行组态时,确保变送器处于通电工作并处于测量显示状态,按住M 按键5秒左右显示主菜单界面后释放按键即进入组态菜单界面,按S键可返回主菜单,按Z键可选择菜单项,M键为确认键。

当进入具体参数设定界面后,按S键可循环选中需要修改的位,包括数字、小数点和负号。

按Z键可对选中位进行修改,数字位为+1,小数点位循环移动,负号位为正负选择,按M键将保存修改并返回到上一级菜单。

一、控制卡

1、打开软件

2、点击登录------- 选择媒体播放器登录弹出下图界面

3、点击连接系统,会弹出下面界面

4、输入用户名和密码用户名admin 密码123456 就连接到屏幕了如下图

4、点击显示屏配置,出现下图再点击下一步。

5、弹出接收卡配置信息,如下图

7、点击智能设置选项出现下图界面

8、点击下一步,出现下图界面

9、设置屏体参数,一般设置19年前的老屏幕,设置下图界面就可以了。

10、设置屏体参数如果是19年10月份以后,2021年6月30日以前的屏幕。

参数设置成如下界面。

11、屏体参数设置完成后,点击下一步

出现上图界面,按照屏幕显示选择全黑或者有显示然后再点击下一步。

12、上面参数设置完成后,会出现下图界面。

现在什么都不做,等待系统自动将红A、绿、蓝、红B或黑跑完。

然后再点击下一步。

13 现在进入行和列选择默认是8行2列具体配置按照屏体需求配置。

如下图

点击下一步下图配置

14、上面参数设置完成后,会出现下图界面。

15 我们此刻可以进行下图描点工作,按照下图线路进行描点。

点击智能生成,出现下图界面。

然后再从A往下跑完BCD 。

最终完成如下图。

走线表绘制完成,点击确定。

如下图,然后再点击下一步,智能设置完成。

如下图。

点击确定,出现下图界面。

再点击完成。

最后出现智能设置前的界面,点解发送到接收卡。

JT100 控制卡前端设置完成。

序号步骤制作方法及注意事项备注1坐标的处理 坐标格式为:序号 位置 X Y 角度 料号 1 R10 -1.1 2.5 180 1K处理完成后保存为文本格式2机台回原点打开在线检测软件,选择用户名admin ,输入密码winning ,点击工具--工作台回原点3扫描PCB点击文件--工程切换--扫描模式→浏览--选择图像存放的文件夹→点击→鼠标双击移动到板的右上角→获取坐标→扫描PCB 选取合适的坐标,制程,风险类型(文本,无铅,风险默认)4坐标偏移的设置打开离线编辑软件,选择文件--打开扫描文件SCAN 里面的imgList ,数据--读取数据和旋转CAD坐标(使其图像与坐标一致),点击标准模板右下角的增加异形定义框,选取一个有丝印的位置点左键框住元件,点右键设置坐标偏移,输入此元件位置(大写),再将定义框删除一般选取小元件,坐标偏差不大(0402或0603)5点击标准模板第一行第二个增加MARK定义框,里面的小框比MARK大1/4,外面的大框为小框的四倍大小(允许PCB MARK的活动范围)小框颜色调试:将光标移到MARK上,会自动分析出R,G,B三种颜色所需要的范围值,将R,G,B三种颜色条拉取为下限比自动分析出来的值小,上限比自动分析出来的值大(将外面大框的颜色值调试成与小框的一样)MARK一般为左上右下,示PCB情况而选择.做了MARK才能制作元件6元件的制作电阻本体框`电阻丝印电阻焊锡框JT AOI程式制作步骤MARK的制作0603 R (包含0603 R 以上) 电阻的本体,右图为本体颜色设定。

1、上下两边和本体同宽,电极两边的本体检测框要比电阻本体稍微长出一个头发丝的距离。

2、本体颜色设定:R :0~~60 G :0~~22 B :0~~50 本体最小值默认30 即可。

1、电阻类丝印取像时如左图所示,蓝色框紧紧包住丝印,不要取样本区域的杂质。

制作样本后则会在右侧显示出采集出的标准样本。

2、在相似度值设定方面,电阻丝印最小设值默认为80,一般不能低于77。

注意:但如果在同一片板中同时存在例如::“165”和“156”两种丝印的话。

那么,设值时,“165”和“156”两种丝印的“相似度值”就必须达到87以上。

这样,当丝印“165”错贴为“156”时就可以测到错件。

左图为0603以上电阻的焊锡,1、电阻的焊锡检测框,一边要框住电阻本体电极的一部分,一边要框到焊锡形状的月牙形边上。

2、锡形设置:颜色设定、参数设定如右图一样,焊锡参数一般设定为:A 、红16~100 红色的上限不能超过130,B 、绿25~175 绿色的上限尽量不要超过180,C 、蓝色则可以从25~255。

焊锡的最小值一般默认为36,焊锡参数最小不得低于30,用默认即可。

电阻电极电容本体电容电极三极管引脚0603 C (包含0603 C 以上) 电容类元件的本体颜色调整如左图所示,1、双击选中本体后,将鼠标放在本体位置上,按着“CTRL的同时+ 鼠标右键”软件即自动提取本体颜色。

2、本体最小值默认30 ,可设定为36,这样,即使本体偏出焊盘的1/3也能测试到。

以三极管为例(二极管,三极管,电源三极管都是如此做),如左图所示为定位框,颜色调整如右图所示即可。

钽电容元件用二极管类型定义。

红20~70 绿30~130 蓝30~190,设值默认即可。

注意:电容类元件的焊锡设置和电阻类元件的焊锡设置是一样的。

在此就不再多述。

电容类元件的电极调整如左图所示,只要其十字坐标基本中正就行了。

电极的颜色调整大概如右图。

R :100~~255 G :70~~175 B :100~~175 其中因为电容本体颜色不尽一样,所以,关于电容的电极颜色调整中,可根据电容本体的颜色,将电极的红色在65~~255范围内自由调整即可。

调试的标准是:完整抽取到电极的颜色,但不抽取本体的颜色。

电阻类元件的电极颜色调整如图所示即可。

1、电极颜色调整:R :100~~255 G :40~~190 B :70~~210 电极下限默认值为10,可设定为15。

最后再按“E”键进行模版取样,并“复制定义”即快捷键CTRL+D。

对于氧化严重,电极颜色发黑的元件,电极颜色可以根据实际情况调整暗一些,如左图。

电容电极调法一样三极管焊锡框三极管焊本体排阻电极与本体排阻焊锡框排阻短路框如左图所示为焊接区域检测框,颜色调整如右图所示即可。

红16~100上限不可以超过130绿20~190 蓝55~255 焊锡最小设值可设为30,可改为30以下,但尽量不低于17。

依据客户情况而定。

电源源三极管有一边是一只较宽的脚,大多数客户对这只较宽的脚的允许度是不虚焊即可,可单独对此脚定义最小值为4。

如左图所示为本体区域检测框,颜色调整如右图所示。

红色0~60 绿色0~20 蓝色0~50 ,丝印取值和电阻丝做法一样,相似度值最小不要低于75。

如左图所示为排阻/排容类元件端脚区域定位框,颜色调整如右图所示即可。

红色排阻本体丝印采集方法,设值和CHIP 类型是一样的。

设值默认值80即可。

如左图所示为排阻/排容类元件焊锡区域检测框,颜色调整如右图所示即可。

红色16~85 上限不可以超过130,绿色25~165 蓝色35~255 ,默认值26 ,不可低于默认值,一般设定值为30如左图所示为排阻/排容类元件桥连区域检测框,颜色调整如右图所示。

桥连是用灰度检测。

一般设定值为65~255,如果遇到某些排阻/排容两脚之间颜色较亮,可将设值放松一些。

例如80~255。

(排阻/排容类元件丝印和电阻丝印做法一样,一般排阻/排容类型元件的丝印较清晰,中间不会出现断线情况。

默认值80即可。

)电解电容引脚电解电容焊锡框电解电容极性框SOP引脚如左图所示为铝电解电容定位区域检测框,颜色调整如右图所示。

红40~220 绿0~125 蓝0~130 最小值默认如左图所示为铝电解电容焊锡区域检测框,颜色调整如右图所示。

红16~855 上限不能超过130绿35~255 蓝45~255 焊锡最小值设值一般设定在25左右。

尽量不要低于16。

如左图所示为铝电解电容极性区域检测框,颜色调整如右图所示。

红10~50 绿0~20 蓝0~25 极性最小值尽量不要低于检测值的一半。

设定标准为:只抽取到电解电容极性的颜色,而抽取其他任何颜色。

检测通过后,十字坐标基本中正就行了。

如左1图所示为SOP 焊脚区域定位框,激活区域软件表示分别定位两部分,区分方法如左2图和左3图小注解。

左2图弯脚颜色调整为:红16~100 绿20~175 蓝40~255 之内任意调整,调试的标准为:只抽取弯取了弯脚部分的颜色,即蓝色部分。

不抽取其他部分颜色。

设值为默认。

左3图为焊脚颜色调整为:红75~255 绿0~140 蓝0~140 范围内自由调整。

设值默认或调低一点都行。

调试的标准为:只抽取弯取了弯脚前面部分的颜色,即红色部分。

不抽取其他部分颜色。

SOP/QFP/SOJ/PLCC 取丝印方法和电阻一样的,在此不再多述。

SOP焊锡框SOP小焊锡框小注解:勾选“焊脚颜色”则表示定位焊脚区域的颜色调整,即红色部分。

小注解:未勾选“焊盘颜色”则表示检测焊盘的蓝色焊锡区域小注解:勾选“焊盘颜色”则表示检测焊锡的红色区域如图左1图所示为SOP焊脚区域检测框,激活区域软件表示分别定位两部分,区分方法如左2图和左3图(小注解。

左2图为焊接锡形颜色调整为:红16~85 绿25~185 蓝35~255 设值为12,可根据具体情况设定。

软件默认下限是22,根据板的具体情况可以调整到10左右。

左3图为焊盘颜色调整为:红50~255 绿0~100 蓝0~100 。

设值默认或调低一点都行。

下限和上限可根据实际情况调整。

SOP/QFP/SOJ/PLCC取丝印方法和电阻一样的,在此不再多述。

丝印设值默认80即可。

小注解:未勾选“焊脚颜色”则表示调试的颜色为IC 脚的弯脚部分,即蓝色部分。

SOP短路框PLCC定位区域PLCC 焊锡框30-90。

可以根据板的实际情况将下限适当调低,但尽量不要低于8。

如左图所示为元件定位区域,设定颜色如右图红85~255 绿0~110 蓝0~110 最小值设定为10如左图所示为元件焊接区域检测框,设定颜色如右图红16~85 内自由调整绿45~255 蓝75~255三种颜色都可在上述所描述范围内自由调整。

最小值设定为15,也可根据产线机种情况不同,品质要求不同自由调整。

检测桥连的检测框和SOP/QFP方法一样。

在此不再多述。

丝印取样与电阻丝印取样方法一样。

二极管本体二极管极性二极管引脚二极管焊锡框78在线的调试点击文件--打开工程,选取要测试的程式--工程切换--选择校对模式--单步运行(在设置里选择全部自动定位,点一步测试一下。

完成一次调试后再选择错误停止去调试)--点击进板图标(左右带箭头图标表示上一步或少一步)--调试误报,调试结束--点出板图标,示意你保存--确定。

完成后,在校对模式下选择生一般调试三到五片板就可以正常测试了, 测试一段时间查看误报什么,再调节数据--自动检查/F5,查看检测报告出现的不良并调整一部分,数据--生成机器路径--保存。

(离线程式就完成了)程式的检查与调整如有拼板,先将第一小片调好(保存),点击第一块板上的随便一个点,单击右键--复制拼板(按方向选择),移动到下一片板的相同位置点击左键--保存,以此类复制,完成后再生成机器路径如左图所示为元件焊接区域检测框,设定颜色如右图红16~85 上限不能超过130绿25~165 蓝35~255 三种颜色都可在上述所描述范围内自由调整。

最小值设定45,也可根据产线情况机种不同,品质要求不同自由调整。

但焊接区域最小值的设值不要低于38。

举例:如右图测试值在64,那么焊锡的最小设值就设为44,如果测试值为34,则焊锡设30。

如左图所示为元件本体区域检测框,设定颜色如右图红70~255 前提是只抽取中间亮红色区域,将其他的颜色避开。

本体检测框大小根据产线情况而定,一般都设此相似大小。

绿0~50 蓝0~50 三种颜色都可在上述所描述范围内自由调整。

本体最小值设定为40,也可根据产线机种情况不同,品质要求不同自由调整。

如左图所示为元件极性区域检测框,设定颜色如右图红12~74 前提是只抽取中间红黑色区域,将其他的颜色避开。

绿0~10 蓝0~17 三种颜色都可自由调整。

这个颜色是针对当前极性的颜色是什么样的就调试成什么样的。

不固定。

调整的标准的是:只抽取到极性的颜色,而不抽取其他的颜色。

最小值设定为检测值的一半。

如左图所示为元件极性区域检测框,设定颜色如右图红60~255 前提是只抽取玻璃二极管的端脚区域,将其他的颜色避开。

绿15~220 蓝0~255 三种颜色都可在上述所描述范围内自由调整。