摩擦压力机升级改造电动螺旋压力机

- 格式:pdf

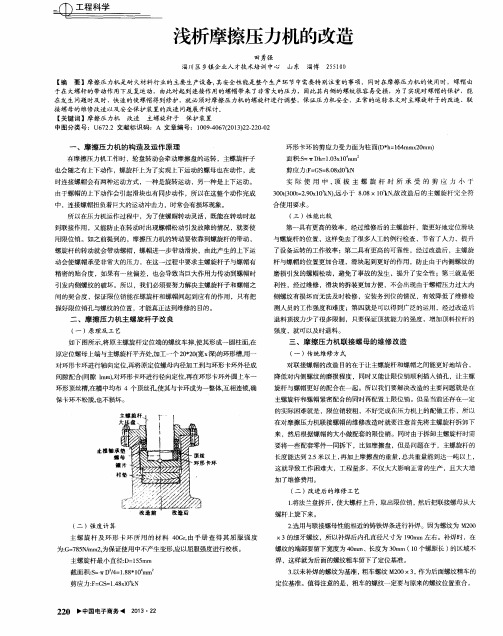

- 大小:1.22 MB

- 文档页数:2

电动螺旋压力机的原理与应用电动螺旋压力机是一种常见的工业设备,广泛应用于各个行业。

它通过电动机驱动螺旋杆的旋转,使螺旋杆的前进或后退来实现工件的压力加工。

本文将介绍电动螺旋压力机的工作原理、主要组成部分以及应用领域和优势。

电动螺旋压力机的工作原理是利用螺旋杆的旋转来控制工件的压力。

螺杆与螺母的移动方式分为两种,一种是螺杆旋转螺母静止,另一种是螺杆静止螺母旋转。

当螺旋杆旋转时,螺旋杆和螺母之间的螺纹副配合使得螺旋杆前进或后退。

通过调整螺旋杆的旋转方向和速度,可以实现对工件的精确控制和调整。

电动螺旋压力机主要由电动机、减速器、螺旋杆、螺母、工作台和控制系统等组成。

电动机作为驱动力源,将电能转化为机械能驱动螺旋杆的旋转。

减速器用于降低电动机的转速,并提供足够的转矩以确保螺旋杆的正常运转。

螺旋杆是电动螺旋压力机的核心部件,其上带有螺纹的螺杆与螺纹母配合,通过旋转来控制螺旋杆的前进和后退。

螺杆的直径和螺距会根据实际需求进行选择,以满足不同工件的加工要求。

螺杆与螺母之间的配合过程中,需注意润滑和调整适当的摩擦力。

较好的润滑条件和摩擦力能够延长设备的使用寿命,提高设备的工作效率。

在工作台上,需要安装合适的模具或工装夹具,以固定和稳定待加工的工件。

这种电动螺旋压力机广泛应用于多个行业。

在金属加工行业中,电动螺旋压力机常被用于金属板的冲压、弯曲、拉伸等加工工艺。

在塑料加工行业中,电动螺旋压力机可用于注塑成型和挤出成型等工艺。

在汽车制造和维修行业中,电动螺旋压力机被广泛应用于车身的维修、焊接和调整等工艺。

电动螺旋压力机的应用还包括了一些特殊领域,例如医疗设备制造、家具加工、电子产品组装等。

在这些领域,电动螺旋压力机能够提供精确而又高效的力量控制,从而保证产品的质量和生产效率。

与传统的液压压力机相比,电动螺旋压力机具有一些明显的优势。

首先,电动螺旋压力机不需要使用液压系统,减少了液压设备的维护和运行成本。

其次,电动螺旋压力机的结构更简单,操作更方便,不需要专门的液压控制技术。

螺旋压力机及其吨位的计算方法

张正修;李欠娃

【期刊名称】《机械工人:热加工》

【年(卷),期】2000(000)002

【摘要】螺旋压力机是利用螺旋机构传递飞轮能量进行锻压工作的一种结构简单、使用广泛、兼有锻锤与机械压力机双重工作特点的锻压设备。

该机通过摩擦传动、液压传动或电动机直接驱动,使其飞轮旋转,储备能量,并由螺旋副将飞轮的回转运动变成直线运动,使其滑块加速向下。

【总页数】3页(P46-48)

【作者】张正修;李欠娃

【作者单位】机械部第十一设计研究院;西安黄河电器仪表厂

【正文语种】中文

【中图分类】TG315.7

【相关文献】

1.摩擦压力机升级改造电动螺旋压力机 [J], 邱元刚;朱元胜;栾新民

2.摩擦螺旋压力机改造电动螺旋压力机 [J], 邱元刚;宋明正

3.电动螺旋压力机的分类与结构分析——初论摩擦压力机改造 [J], 卢蔚民;孙友松;卢怀亮

4.国产大吨位离合器式螺旋压力机开发及市场前景分析 [J], 张元良;邢吉柏;张浩

5.国内首台最大吨位数控电动螺旋压力机在青锻研制成功 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

特高压交流工程线路材料质量控制与典型案例分析1.概述1.1特高压交流工程线路电气材料总体情况1.1.1导地线及光缆自皖电东送工程开始,特高压交流工程已陆续建设7个工程,其导地线总用量达46.82万吨,光缆总用量达7800余千米,其中榆横~潍坊工程线路长度最长,导地线、光缆用量最大,导地线为10.98万吨,光缆为2100余千米。

特高压交流工程中导线的常用型号为JL/G1A-630/45-45/7(JL1/G1A-630/45-45/7),地线的常用型号为JLB20A-170-19、JLB20A-185-19、JLB20A-240-19,光缆的常用型号为24芯OPGW-170、24或36芯OPGW-185,大跨越线路中导线常用型号为JLHA1/G4A-900/240-72/37,地线常用型号为LBGJ-300-14AC。

与此同时,扩径导线JLK/G1A-725(900)/40-58/7和铝合金芯铝绞线JL1/LHA1-465/210-42/19也在工程中进行了大量应用。

1.1.2金具自2012年10月29日至今,已有7条特高压交流线路建设完成,分别是:皖电东送淮南至上海特高压交流输电示范工程、浙北~福州特高压交流输变电工程、淮南-南京-上海1000kV特高压交流输变电工程、锡盟-山东1000kV特高压交流输变电工程、蒙西-天津南1000kV 特高压交流输变电工程、榆横~潍坊1000千伏特高压交流输变电工程、内蒙古锡盟~胜利1000千伏特高压交流输变电工程。

这7条线路的金具总数量为5855652件/套。

其中榆横~潍坊工程线路长度最长,金具用量最大,数量为1304634件/套。

输电线路工程金具主要包括了连接金具、防护金具、耐张线夹、悬垂线夹等。

材料以铸铝、低合金钢为主,随着工业技术水平的提高,锻铝、合金钢也逐步推广使用。

生产工艺包括铸造、锻造、焊接、机加工、热处理、镀锌等。

2. 特高压交流工程线路电气材料生产与质量控制2.1装备能力提升特高压电力金具的主要生产设备可分为铸造设备、锻造设备、板件切割加工设备、焊接设备、热处理设备、热镀锌设备、制弯设备、模具加工设备、检测设备等九大类。

简述螺旋压力机的发展历程对于压力机的发展,各类螺旋压力机在发展特性以及工作的现状和动向上面都各有不同。

文章主要通过对螺旋压力机的整个发展的趋向做出了分析,通过比较和论证提出大吨位的螺旋压力机在发展上应当适当的受到限制,而离合器压力机以及新型的伺服驱动的螺旋压力机则应当得到相应的发展。

标签:螺旋压力机;特点;发展;趋向1 发展压力机的发展由来已久,从很早很早以前的欧洲就开始使用木质的螺旋压力机了,这种古老的设备是机械设备成型较早的一种,历史悠久。

早期的螺旋压力机主要被用作压制葡萄汁或者是橄榄油。

十五世纪的德国人根据螺旋压力机的原理,在此基础上进行改进和发挥造出了螺旋印刷机,这两种机械就成为了后来的各种压力机的原型。

所以,在欧洲的语言中,印刷以及压力这两个词语在词根上也是彼此相同的。

后来,意大利人在十六世纪使用压力机开始制作金属制品,诸如艺术品以及硬币。

一直到了十九世纪中期,蒸汽机的出现才有了以蒸汽为动力的机械压力机。

在工业生产中最早使用的就是通过摩擦盘传递的动力,这种摩擦压力机是于十九世纪初被广泛使用的,首个有关摩擦压力机的专利是得过于1877年公布的。

在工作性能上摩擦压力机较为可靠,且在结构上也简单便捷,所以到今天,这种机械设备还是受到人们的青睐。

但是缺点就是效率太低,在摩擦传动的过程中会损失掉很多的能量,总的动能利用率大约只有一半,而总效率则最多只能达到总能量的四分之一。

所以人们一直以来都是努力的对其进行改进想要寻求一个可以提高工作效率的办法,改进的主要目标就是首先要对传动效率进行改进,降低不必要的耗能;其次,则是对设备的吨位进行提高,这是对其工作能力的改进;最后,则是对机械控制打击能量上的精度以及自动化的操作程度上。

螺旋压力机总体开始快速发展是在二十世纪,整个二十世纪的初期,液压式的螺旋压力机开始得到研制,人们致力于将其投入工业的生产中,三十年代,电动式的螺旋压力机开始被前苏联研制出来;到了四十年代末期螺旋式的压力机被投入到工业中使用;五十年代末期,德国也开始生產电动压力机;到了七十年代的末期,德国已经研制出了离合器式的螺旋压力机,这种设备是由新佩坎公司研发出的。

电动螺旋压力机与摩擦压力机的区别

1、摩擦压力机结构简单,价格低廉。

但传动效率低,滑块下行时在0.65左右,滑块回程时在0.35左右。

摩擦带易磨损,需经常更换。

打击能量不易精确控制。

2、摩擦压力机靠工人手动操作,劳动强度大,锻件质量不易控制,对工人素质要求较高。

3、电动螺旋压力机打击能量可精确控制,锻件成形公差小。

对工人素质要求不高,只需设定好锻件成形所要求的打击能量后,由计算机控制打击过程,不需人工干预。

4、电动螺旋压力机由于打击能量能精确控制,没有多余的能量释放在模具上,模具寿命大为提高,据统计,摩擦压力机模具寿命一般在4000件以下,而电动螺旋压力机模具寿命一般都在15000件以上,有些甚至超过50000件。

5、电动螺旋压力机可进行程序锻造,能自动按预先设置的多工步能量进行多次打击。

6、电动螺旋压力机滑块静止时,电机不工作,电耗低。

比摩擦压力机省电20%以上。

7、电动螺旋压力机无固定下死点,不必调整模具高度,换模容易。

能方便调整行程高度,回程位置准确。

8、电动螺旋压力机有打击力显示,保护主机不致超载。

模锻设备应该选择模锻锤还是电动螺旋压力机数控模锻锤和电动螺旋压力机已经是模锻行业较为常用的两种核心模锻设备,但如果新上模锻项目到底应该选择模锻锤呢?还是选择电动螺旋压力机?就这两种模锻设备小编为你做出以下对比分析,见对比表通过上表得知,两种模锻设备没有谁绝对比谁好,只是更适用于不同的锻件成形。

模锻锤特性描述:锻锤在锻造设备界具有万能锻造设备之称,因为他的能量可以叠加属性造就了它们具有小锤可以干大活的特点。

特别适合小批量,多品种的组织生产。

数控模锻锤都采用X型导轨设计,且导向柱为实心铸钢,抗偏载能力特别强,可实现多模腔锻造。

打击能量可以数字化控制且偏差≤±1.5%,这就意味着数控模锻锤很少的富余能量作用于模具,并且上下模具接触时间极短,因此数控锤的模具寿命是一般压机的2-3倍。

数控锤锻造时的锤头速度可以达到6M/S,因此数控模锻锤特别适合于锻造薄壁类的锻件,可以在其降温前快速成型。

配有减震器可以有效减少90%以上的震动,需要做专门的减震地基,地基成本会高于电动螺旋压力机。

配合机器人可以实现全自动锻造生产线。

电动螺旋压力机描述:电动螺旋压力机是在摩擦压力机的原理基础上,通过优化传动系统而演变过来的新型锻造设备-即把原来的摩擦传动换成了齿轮、皮带或电机直接驱动(详见几种螺旋压力机的工作原理及对比分析),兼顾了锤和压机的双重属性,具有投资小(特别是1600吨以下的型号),见效快,组织生产灵活的特点。

这正是电动螺旋压力机几年来在模锻行业较受欢迎的原因。

1600吨以下型号的电动螺旋压力机相对于同等能力的模锻锤和热模锻压力机来说,造价成本都具有明显的优势。

由于其结构特性的原因,导致导向传动系统必须预留一定的间隙一般在1mm左右,否则在锻造过程中滑块就会被卡死,因此电动螺旋的合模精度没有数控模锻锤高。

且终锻模腔的重心必须与螺杆的中心重合,因为其锻造力会以螺杆中心为圆心向外以几何倍数进行衰减,因此电动螺旋压力机不适合做多模腔锻造,否则会大大尽快导向系统的磨损甚至滑块卡死。