难浸金矿预处理技术及其应用

- 格式:docx

- 大小:36.42 KB

- 文档页数:1

难浸金精矿生物氧化预处理过程中的氧气传递机制分析难浸金精矿是一种含有较高硫化物的金矿石,其处理过程中常采用生物氧化预处理方法来提高金的浸出率。

在这个过程中,氧气传递机制是非常关键的因素。

本文将对难浸金精矿生物氧化预处理过程中的氧气传递机制进行分析。

首先,难浸金精矿生物氧化预处理过程中的氧气传递主要通过气液界面的传质来实现。

在氧化反应中,氧气必须通过溶解在液体中的氧气分子才能与金矿石表面的硫化物反应,因此,氧气的传递到液相中是必不可少的。

其次,氧气在溶液中的传质过程受到溶解度、气泡量、气泡尺寸和气泡分布等因素的影响。

在生物氧化预处理过程中,常采用机械搅拌或气体使动提供氧气,通过搅拌或气体使动产生气泡,增加气液界面的面积,从而促进氧气的传递。

而气泡的尺寸和分布则决定了氧气传递的效率和均匀性。

较小的气泡可以提供更多的气液界面,使得氧气更容易溶解到液相中。

在实际操作中,通常采用增大气泡尺寸和增加气泡量来提高氧气的传递效率。

对于气泡尺寸的控制,可以通过调节搅拌速度和气体压力来实现。

较高的搅拌速度和气体压力可以产生较大的气泡。

然而,过高的搅拌速度和气体压力也会导致气泡的破裂,从而降低氧气的传递效率。

因此,在实际操作中,需要根据具体情况选择合适的搅拌速度和气体压力。

除了气泡的尺寸和分布,溶解度也是影响氧气传递的重要因素之一。

溶解度越高,氧气就越容易溶解到液相中。

在生物氧化预处理过程中,通常会在溶液中添加氧化剂,如过氧化氢,以提高氧气的溶解度。

另外,温度也会影响氧气的溶解度。

较高的温度可以提高氧气的溶解度,从而促进氧气的传递。

最后,微生物的作用也不能忽视。

在难浸金精矿生物氧化预处理过程中,微生物通过代谢作用消耗氧气,并产生二氧化碳等副产物。

微生物的生长状态、氧气利用效率和代谢产物会影响氧气的传递效率。

因此,为了保持较高的氧气传递效率,需要对微生物的生长环境进行优化,如控制温度、pH值和营养成分的浓度等。

综上所述,难浸金精矿生物氧化预处理过程中的氧气传递机制是通过气液界面的传质来实现的。

难浸金精矿助浸氰化浸金及浸渣的综合利用研究我国难处理金矿石储量丰富,分布广泛,尤以高砷、高硫情况最为常见。

因此,开发利用这类金矿资源具有重要的现实和长远意义。

同时浸金矿渣资源的综合利用不仅能消除矿渣对环境的污染,而且也是不可再生资源开发利用的重要途径,具有重要的环境和经济效益。

本论文以新疆某高硫高砷金精矿为研究对象,综合分析了金精矿组成,其中金的品位为50.8-100g /t、银的品位为116-200g/t、硫的质量分数为33.1%、铁的质量分数为32.4%-46.7%,采用常规的氰化法浸金,金的浸出率不足30%。

基于此,经过大量的试验,研究制备了在氰化预处理过程中能有效屏蔽砷、硫和铜对干扰的SxP助浸剂,探讨了助浸剂在氰化浸金过程中对面金浸出率的助浸作用,考察了氰化浸金机理、矿石伴生组分对浸金的影响,并对浸渣中的铁进行了综合利用研究,合成了PFS并对其絮凝效果和絮凝机理进行初步探索,获得了以下结论:1.采用氧化焙烧预处理金精矿可得到满意的焙砂:焙砂含砷0.13%-0.19%,含硫0.67%,砷挥发率为94.53%,硫的脱除率达98.49%。

氧化焙烧预处理的最佳工艺条件为:脱砷阶段,焙烧温度为450℃,焙烧时间为90min,最佳空气流量为4L.min-1;脱硫阶段,焙烧温度为650℃,焙烧时间为90min,最佳空气流量为10-15L.min-1。

2.采用SxP助浸剂催化氰化浸金,金的浸出率可达90%以上,贵液用活性炭吸附后,贫液中金的质量浓度为0.024mg/L,银的质量浓度为0.058 mg/L。

最佳助浸出条件为:氰化钠用量为3.5kg/t;pH为10.5~11;固液比为1:3;氰化浸出温度保持在20℃以上;矿物粒度100%通过-250目;助剂剂用量为8kg/t;氰化搅拌浸出时间为20-24h;最终浸出率可达到92.83%。

3.提金后的浸渣经水洗除去其中的氰化物,可以直接酸浸提取其中的铁,并利用氧化焙烧预处理过程中制得的硫酸可直接制备PFS。

生物氧化预处理对难浸金精矿中难溶硫化金的转化研究引言:金是一种重要的贵金属,广泛应用于珠宝、电子、医疗等行业中。

然而,许多金矿中的金以硫化物形式存在,导致金的提取变得困难。

在传统的金冶炼过程中,一种有效的方法是进行生物氧化预处理,以提高金矿的浸出率和提取率。

本文将探讨生物氧化预处理对难浸金精矿中难溶硫化金的转化研究,并介绍生物氧化预处理的机理和影响因素。

一、生物氧化预处理的机理生物氧化预处理是一种使用微生物将难溶硫化金转化为可溶性金的方法。

在这个过程中,一些特定的细菌或真菌(如厌氧细菌、黄铁矿氧化细菌等)被引入金矿样品中,它们通过氧化作用将硫化物产生反应,从而加速金的释放。

二、生物氧化预处理的影响因素1. 微生物选择:不同的微生物对不同的金矿有不同的适应性。

选择适合特定金矿的微生物菌种是提高生物氧化预处理效果的重要因素。

2. 氧化条件:包括温度、pH值和氧气浓度等。

适宜的温度和pH值能提供良好的生长环境,促进微生物的生长和活性。

适当的氧气浓度能提供足够的氧气供给微生物进行氧化反应。

3. 矿料性质:不同金矿的矿石性质不同,如硬度、矿石中的杂质含量等。

这些性质会影响微生物对金矿的氧化效果。

三、生物氧化预处理的研究进展1. 微生物菌种的筛选和应用:研究者通过筛选不同的微生物菌种,探索适合不同金矿的生物氧化预处理方法。

同时,利用遗传工程技术来提高微生物的生物氧化能力,加速金矿的氧化过程。

2. 氧化条件的优化:通过调节温度、pH值和氧气浓度等氧化条件,研究者成功地提高了生物氧化预处理的效果。

例如,通过控制适宜的温度和pH值,可提高微生物的活性和生长速率。

3. 矿料性质对生物氧化预处理的影响:研究者发现,金矿中的杂质含量和硬度等性质会影响生物氧化预处理的效果。

因此,研究者通过改变矿料性质,如添加不同的硬度调节剂和杂质吸附剂,提高生物氧化预处理的效率。

四、生物氧化预处理在难浸金精矿中的应用难浸金精矿是一种金矿石,其中的黄金以硫化物形式存在,使其难以被传统的浸出方法提取。

难浸金精矿生物氧化预处理过程中氧气传递系统的改进技术研究一、引言难浸金精矿是指金含量较低,难以被传统的物理和化学方法溶解提取出来的金矿。

在金矿冶炼中,生物氧化预处理是一种有效的方法,可以提高金矿的浸出率。

在生物氧化过程中,氧气传递系统起着关键的作用,影响着生物氧化的效果和经济性。

因此,对氧气传递系统的改进技术进行研究,对难浸金精矿生物氧化预处理具有重要意义。

二、氧气传递系统的现状分析目前,在难浸金精矿的生物氧化预处理中,常用的氧气传递系统包括搅拌式传氧系统、气体喷淋式传氧系统等。

这些传氧系统在一定程度上能够满足氧气传递的需求,但存在一些问题。

1. 搅拌式传氧系统存在的问题:搅拌式传氧系统通过机械搅拌来提高液相中氧气的分散性,从而增加氧气传递效率。

然而,搅拌过程中会产生大量气泡,不仅降低了氧气的有效传递面积,还使得氧气的利用效率下降。

此外,搅拌式传氧系统还存在搅拌能耗高、搅拌过程中会引入杂质等问题。

2. 气体喷淋式传氧系统存在的问题:气体喷淋式传氧系统通过将氧气喷入液相中,利用气泡和气液交界面上的传质传热来实现氧气的传递。

但是,气体喷淋式传氧系统存在气泡冲击造成的底部磨损、气泡堆积引起的堵塞等问题。

此外,由于气体喷淋式传氧系统需要较高的压力使气泡进一步细化,能耗相对较高。

因此,为了进一步提高难浸金精矿生物氧化预处理过程中的氧气传递效率,需要对氧气传递系统进行改进。

三、改进技术研究1. 超声波辅助传氧技术:超声波作为一种物理效应,可以在液相中产生液流、剪切力和空穴效应,从而提高氧气在液相中的分散性和传递效率。

通过引入超声波辅助传氧技术,可以在传统传氧系统的基础上进一步提高氧气的传递效率。

2. 改进气体喷淋系统:针对气体喷淋式传氧系统存在的问题,可以采取以下措施进行改进:(1)改变喷嘴结构:设计合理的喷嘴结构,使得气泡进一步细化,并减少气泡冲击对底部的磨损。

(2)优化气体流量和压力:通过合理调整气体流量和压力,降低气泡堆积引起的堵塞现象。

难处理金矿石预处理方法研究现状及其发展趋势李俊萌*(福建紫金矿业股份有限公司矿冶研究院,福建上杭364200)摘要:本文对难处理金矿石进行了定义、分类,简要分析了难处理金矿石难浸的原因,指出该类金矿石浸前须进行预氧化,才能取得理想效果;详细综述了氧化焙烧、加压氧化、细菌氧化和化学氧化等难处理金矿石预处理方法在国内外的研究与应用现状,并评述了各方法的优缺点;对难处理金矿石预处理方法的未来发展趋势作了展望。

关键词:难处理金矿石;预处理方法;研究现状;发展趋势中图分类号: 文献标识码:A 文章编号:0258-7076(2003)04-0478-04随着金矿的大规模开采,易浸的金矿资源日渐枯竭,难处理金矿将成为今后黄金工业的主要资源。

据统计,目前世界黄金总产量的1 3左右[1,10,11,37,39,40]是产自难处理金矿,这一比例今后必将进一步增高。

在我国已探明的黄金储量中,有30%[15]为难处理金矿。

因此,难处理金矿的预处理方法成为当前黄金工业提金的关键问题。

难处理金矿石是指那些富含砷、碳等杂质成份,在常规浸出条件下,金回收率不高的金矿石。

一般以氰化搅拌浸出率80%作为界限,低于此值者即为难处理金矿石,典型的难处理矿石直接浸出率仅为10%~ 30%[1,4]。

目前难处理金矿石基本上分为三类[2,28]: (1)被含非硫化脉石组分(硅石或碳酸盐)包裹的金矿石。

(2)金被包裹在硫化矿物(黄铁矿和砷黄铁矿)中。

(3)被称为碳质金矿石。

难处理金矿石难浸的主要原因:(1)包裹 物理的机械包裹、化学的晶体固熔体和化学覆盖膜,从而造成氰化物不能与金矿物接触;(2)耗氰耗氧物质的存在砷、铜、锑、铁、锰、镍、钴等金属硫化物和氧化物在溶液中有较高的溶解度,并且大量消耗溶液中的氰化物和溶解氧;(3)劫金物的存在 如碳质物、粘土等劫金物在浸取金时可吸附金的络合物,金被 劫持;(4)导电矿物的存在 金与碲、铋、锑等导电矿物形成的某些化合物,使金的阴极溶解被钝化。

难浸金精矿生物氧化预处理过程中碱浸和酸浸条件的优化研究难浸金精矿是指其中金矿物主要以含金石英和硫化物为主,具有浸出难、提取效果差、浸金率低等特点。

在传统的金矿提取工艺中,难浸金精矿的处理一直是个难题。

然而,通过生物氧化预处理方法,可以显著提高金提取率,降低提取成本。

生物氧化预处理是利用微生物对酸不敏感的特性,采用氧化链反应将金矿的硫化物转化为硫酸盐,使其中的金得以释放出来。

而在生物氧化预处理中,碱浸和酸浸是两种常用的处理方式,它们在提高金提取率方面具有重要作用。

在碱浸条件下,通过向金精矿中添加碱性物质,如氢氧化钠(NaOH),可以调节金矿物中的pH值,以促进微生物的生长和活性,进而提高生物氧化反应的效果。

优化碱浸条件的关键是确定适当的碱浸浓度、浸矿时间和温度。

在实际操作中,可以通过实验方法进行系统的研究和调整,以实现最佳的碱浸条件。

此外,还可以考虑添加一些助剂,如表面活性剂和分散剂,以提高浸出效果。

相对于碱浸,酸浸也被广泛应用于难浸金精矿的生物氧化预处理过程中。

酸浸主要是通过将金精矿浸入盛有酸性溶液的容器中,以提高酸溶液中的金离子浓度,进而增加生物氧化反应进行的速率。

在酸浸条件下,适当的酸浸酸度、浸矿时间和温度是关键参数。

一般来说,酸性溶液的酸度在pH 1.5-2.5之间为宜,过高或过低的酸度都会对生物氧化反应产生不利影响。

优化酸浸和碱浸条件可以显著提高难浸金精矿生物氧化预处理的效果和经济效益。

首先,通过调节浸外条件,如酸度、溶液浓度和温度,可以增加金的溶解速率,提高提取效率;其次,合理选择生物浸出剂,以及适当添加辅助剂,可以加速生物氧化反应速度,提高金提取率;最后,了解微生物的生长、代谢特点,掌握它们对条件的适应能力,对于优化浸出条件也非常重要。

此外,还需要注意的是,在优化酸浸和碱浸条件时要考虑到环境保护和资源利用的可持续性。

合理回收和处理浸矿溶液中的废弃物和污染物,以及合理利用水资源和能源,对于实现清洁生产和绿色矿山具有重要意义。

生物氧化预处理对难浸金精矿金提取率的影响引言:金是一种珍贵的金属资源,其在工业和贸易中具有重要地位。

然而,金的提取过程通常面临难题,尤其是难浸金精矿的金提取率低。

为了提高金的提取率,科学家们不断探索新的方法。

在这方面,生物氧化预处理作为一种替代方法,已被广泛关注。

本文旨在分析生物氧化预处理对难浸金精矿金提取率的影响,并探讨其机制与应用前景。

一、生物氧化预处理的概述:生物氧化预处理是利用微生物活性氧化金矿石中的硫化物,将其转化为可溶性的金分子。

这一过程主要通过厌氧细菌和硫氧化细菌的作用完成。

首先,厌氧细菌将硫化金矿石中的硫化物氧化为硫酸盐,然后硫氧化细菌将硫酸盐进一步氧化为硫酸和硫。

二、生物氧化预处理对金提取率的影响:1. 提高难浸金精矿金的可溶性:生物氧化预处理可以将金矿石中的硫化物转化为易溶解的硫酸盐,从而增加了金的可溶性。

这使得金在后续的浸出过程中更容易被提取出来,从而提高了金的提取率。

2. 降低金提取过程中的氧化剂消耗量:传统的金提取方法通常需要大量的氧化剂来氧化溶解金矿石中的金。

而生物氧化预处理可以在不需要外加氧化剂的情况下,通过微生物的作用将金矿石中的金氧化为可溶性的金盐。

这样,不仅可以降低成本,还可以减少对环境的污染。

3. 降低金提取过程中的酸耗量:金提取过程中通常需要使用酸来溶解金矿石中的金。

而生物氧化预处理可以通过降低矿石中金的硫化物含量,减少了后续金提取过程中对酸的需求量。

这不仅降低了成本,还减少了对环境的影响。

三、生物氧化预处理的机制:1. 厌氧细菌作用机制:厌氧细菌主要通过厌氧反应将金矿石中的硫化物氧化为硫酸盐,进而促使金的溶解。

这一过程中,厌氧细菌通过氧化还原反应得到能量,并产生二氧化硫。

2. 硫氧化细菌作用机制:硫氧化细菌通过氧化硫酸盐来进一步促使金的溶解。

在这一过程中,硫氧化细菌将硫酸盐氧化为硫酸和硫,释放出酸和热量。

硫氧化细菌还具有较高的酸抵抗能力,可以在酸性环境中生存。

论难处理金矿的细菌预处理技术摘要:本文综述了预处理难选金矿细菌的种类和来源,并对细菌预处理难浸金矿石的浸出机理、氧化工艺及影响细菌浸出的一些因素及工业应用实践进行了论述,归纳介绍了强化难选金矿细菌浸出的措施。

关键词:难处理金矿;细菌;预处理1.引言目前,随着黄金矿产资源的不断深入开发,易处理金矿资源日趋减少,国内外今后采金的主要矿石资源将是低品位,难选冶的金矿。

世界上近1/3的黄金都产自于难浸矿石[1],美国探明的金矿储量居世界第二位,其中难浸金矿石的品位已从8~9 g/t 下降到约4 g/t[2]。

自80年代中期以来,随着我国大多数高品位易开采矿床的日趋减少,低品位、复杂难浸的金矿也将是国内采金所需矿石的主要来源。

难处理金矿又称难浸金矿或难选冶金矿,就是指用常规氰化工艺不能将矿石中大部分金顺利提取出来的金矿。

也有将氰化浸出率小于80%的金矿称作难处理金矿。

难浸金矿之所以难浸是因为在常规条件下,本来可以被氰化物溶解的自然金,被包围在氰化物不能溶解的其它矿物之中,这种包裹体很小,即使细磨也很难将其解离,且金的回收率低。

只有将这种包裹体的晶格破坏,使金微粒暴露出来,才能氰化解离出来。

这类难处理的金矿石,要想得到更高的浸出率,需要在氰化之前经过预处理。

其预处理的传统方法主要有焙烧法、加压氧化法、化学氧化等,但这些方法不同程度地存在着金回收率低、投资大、污染大、环保控制费用高等缺点。

20世纪60年代开发的微生物氧化法具有投资少、生产消耗低、工艺方法简单、操作方便、无环境污染等优点,正日益为人们所接受,发展至今已经日趋成熟,成为处理难浸金矿的一个重要手段[3]。

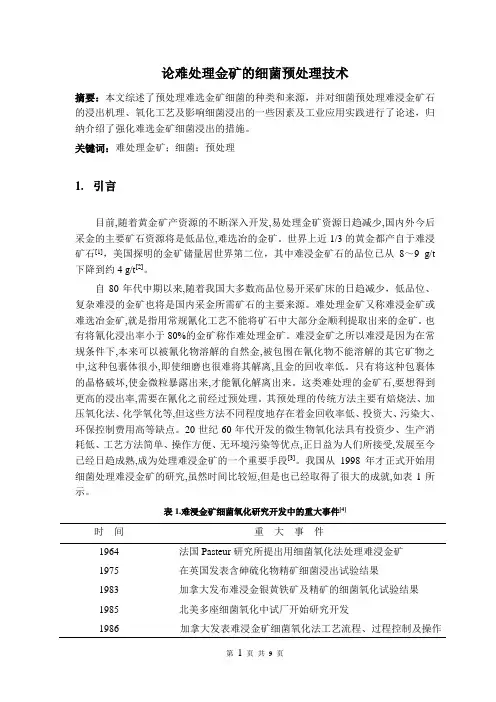

我国从1998年才正式开始用细菌处理难浸金矿的研究,虽然时间比较短,但是也已经取得了很大的成就,如表1所示。

表1.难浸金矿细菌氧化研究开发中的重大事件[4]时间重大事件1964 法国Pasteur研究所提出用细菌氧化法处理难浸金矿1975 在英国发表含砷硫化物精矿细菌浸出试验结果1983 加拿大发布难浸金银黄铁矿及精矿的细菌氧化试验结果1985 北美多座细菌氧化中试厂开始研究开发1986 加拿大发表难浸金矿细菌氧化法工艺流程、过程控制及操作规程1986 世界第1座采用B20X技术的Fairview搅拌槽式细菌处理厂在南非投产1991 世界第1座细菌与加压氧化联合处理厂———San Bento在巴西投产1994 世界第1座Bactech技术的细菌氧化厂———Youanmi投产1994 世界第1座目前世界最大的细菌氧化处理厂———Ashanti在加纳投产1998 中国建成第1家日处理10 t的微生物预氧化提金试验厂2000 中国建成第1座每天处理50 t难浸金精矿细菌氧化-氰化提金厂,2002年扩大到80 t/d2001 山东莱州引进国外细菌氧化-氰化工艺技术,生产规模为100 t/d 2.浸金细菌的种类[5,6]和来源[5,7]浸矿细菌种类繁多,研究表明,不同矿点细菌种类均不一样。

生物氧化预处理对难浸金精矿中微细金矿物的选择性拆分效果研究生物氧化预处理是一种有效的技术方法,可以用于提取难浸金精矿中的微细金矿物。

本文旨在研究生物氧化预处理对难浸金精矿中微细金矿物的选择性拆分效果。

难浸金精矿是指含有微细金矿物、胶结金和硫化金矿等难以溶解的金矿石。

传统的金提取方法在处理这种难浸金精矿时存在效率低、成本高的问题。

而生物氧化预处理技术利用微生物在酸性介质下氧化金矿石中的硫化物,使金矿物暴露出来,从而提高金的溶解率。

虽然生物氧化预处理在金矿提取中的应用已经被广泛研究,但是针对难浸金精矿中微细金矿物的选择性拆分效果的研究尚不够充分。

因此,本研究通过对实际样品进行实验,探究生物氧化预处理对微细金矿物的选择性拆分效果。

首先,我们选取了一种含微细金矿物较多的难浸金精矿作为研究对象。

将该难浸金精矿分为几个不同粒度的样品组,分别进行生物氧化预处理实验。

实验过程中控制了温度、酸度、氧气含量等因素,以保证实验的可靠性。

实验结果显示,生物氧化预处理对难浸金精矿中微细金矿物的选择性拆分效果显著。

随着处理时间的延长,微细金矿物的暴露程度逐渐增加,溶解速率明显提高。

通过扫描电子显微镜观察样品表面的变化,可以发现微细金矿物的颗粒尺寸减小,形态发生改变,表面出现明显的氧化物。

同时,X射线衍射分析结果表明微细金矿物的结构也发生了变化,出现了金的氧化物和金硫酸盐的存在。

为了进一步验证生物氧化预处理的选择性拆分效果,我们进行了金的浸出实验。

将经过生物氧化预处理的样品进行金的浸出试验,结果显示,经生物氧化预处理后的样品金的浸出率明显提高,远高于未经处理的样品。

说明生物氧化预处理对微细金矿物的拆分效果较好,能够有效提高金的溶解率。

然而,难浸金精矿中不仅含有微细金矿物,还包括胶结金和硫化金矿等难以溶解的金矿石。

通过本研究得出的结论是,生物氧化预处理对微细金矿物的选择性拆分效果较好,但对胶结金和硫化金矿的拆分效果较弱。

这可能是由于微生物在酸性介质下更容易氧化硫化物,从而使金矿物暴露出来。

一种复杂难浸金矿的强化浸出方法与流程

复杂难浸金矿的强化浸出方法与流程通常包括以下几个步骤:

1. 矿石预处理:将矿石破碎成适当的粒径,通常采用破碎机进行碎石,然后对矿石进行粗砂选矿处理,去除杂质、石英和一些金属矿物。

2. 预浸处理:在浸出之前,对矿石进行预处理,以改善金的溶解性。

这可以通过添加化学药剂(如氰化钠)来促使金的溶解,并加热和搅拌矿浆来加速反应。

3. 浸出反应:将预处理后的矿石置于浸出槽中,与浸出液(包含化学药剂和水)进行反应。

反应时间可以根据矿石的性质和要求进行调整。

通常,反应时间较长,温度较高,浸出效果更好。

4. 回收金:待反应完成后,将浸出液收集起来,通过过滤和离心等方法将浸出液中的金分离出来。

获得含金浸出液后,再通过电沉积、吸附法、溶剂萃取等方法分离金属。

5. 废渣处理:浸出过程中产生的废渣通常富含未溶解的矿石和其他杂质。

对废渣进行处理,可以通过过滤、洗涤和干燥等工艺将废渣中的金分离出来,减少环境污染。

值得注意的是,复杂难浸金矿的强化浸出方法与流程可能因矿石的性质不同而有所差异。

因此,在实际操作中,需要根据具体情况进行调整和优化,以提高浸出效果和金的回收率。

循环流态化焙烧技术在复杂难处理金矿氨浸工艺中的应用研究随着全球金矿资源逐渐减少,工艺技术的创新成为提高金矿回收率和降低环境污染的关键。

循环流态化焙烧技术是一种新型的金矿处理技术,已在国内外得到广泛应用。

在复杂难处理金矿氨浸工艺中,循环流态化焙烧技术具有显著的优势,并且能够有效解决传统工艺中存在的问题。

本文将对循环流态化焙烧技术在复杂难处理金矿氨浸工艺中的应用进行深入研究和讨论。

循环流态化焙烧技术是一种在气固两相流的条件下进行金矿矿石氧化的新型工艺。

该工艺通过连续循环的方式使高温气体与矿石颗粒充分接触,实现金矿中的硫化物和其他有害元素的氧化转化。

与传统的氨浸工艺相比,循环流态化焙烧技术具有以下几个优点。

首先,循环流态化焙烧技术能够强化金矿矿石的氧化反应。

矿石表面的硫化物和有害元素需要在酸性条件下通过氧气氧化为可溶性的硫酸盐和氯化物,才能在氨浸工艺中被有效提取。

而循环流态化焙烧技术能够在高温气体的作用下加速这一氧化反应的进行,提高金矿的氧化率和浸出率,从而增加金矿的回收率。

其次,循环流态化焙烧技术能够有效降低金矿氨浸工艺中的环境污染。

传统的氨浸工艺中,硫化物氧化生成的二氧化硫和有害元素溶解于氨溶液中,容易造成大量的氨气挥发和酸性废水排放,对环境造成严重污染。

而循环流态化焙烧技术能够在焙烧过程中将硫化物和有害元素转化为氧化物,减少了污染物的生成和挥发,有利于减少废气和废水的排放,保护环境。

此外,循环流态化焙烧技术还可以降低金矿处理工艺的能耗和生产成本。

循环流态化焙烧反应器具有良好的传热和传质特性,能够高效利用热量和气体,提高能源利用效率和生产效率。

通过适当的调节,循环流态化焙烧技术可以实现金矿石氧化和氨浸两个工艺的有机结合,进一步提高了整个金矿处理过程的效益。

在实际应用中,循环流态化焙烧技术可以根据金矿矿石的特性进行灵活调整和优化。

对于含有高硫和有害元素的复杂难处理金矿,在焙烧过程中可以适当增加氧化剂的投加量,提高氧化反应的速率;对于不同粒度的金矿矿石,可以通过控制焙烧温度和气体速度来控制焙烧程度和氧化率。

黄金选矿矿石预处理与浸出技术的改进与应用研究摘要:黄金选矿一直是矿业中备受关注的重要领域,而矿石的预处理与浸出技术对黄金提取至关重要。

预处理与浸出技术的应用可以提高黄金提取率、降低生产成本,并最大程度减少对环境的影响。

我们将继续致力于推动科研成果向产业转化,努力开发更加高效、环保和经济的黄金提取技术,为推动产业转型升级、实现绿色可持续发展作出更大贡献。

关键词:黄金选矿;矿石;预处理;浸出技术;改进;应用引言黄金选矿矿石预处理与浸出技术是提取黄金的关键环节,对提高黄金回收率和降低生产成本具有重要作用。

黄金选矿矿石预处理与浸出技术在技术效率、经济效益和环境友好性等方面具有显著的应用优势。

随着科技的不断进步和研究的不断深入,相信这些技术将为黄金选矿业的可持续发展和高效利用提供更加坚实的基础。

1黄金选矿矿石预处理与浸出技术的应用优势1.1提高选矿技术效率通过采用先进的破碎、磨矿和预处理工艺,可以更充分地释放黄金矿石中的黄金物质,提高黄金的暴露度和溶出率。

此外,结合浸出技术,可以有效地进行黄金的提取和分离,使黄金得以最大程度地回收利用。

这些技术的应用改善了提取流程的效率,提高了黄金提取率,为矿石资源的高效利用提供了有力支持。

1.2提升选矿的经济收益通过提高黄金提取率和降低生产成本,可以在保证产品质量的情况下提高黄金开采和加工的经济效益。

同时,这些技术还能够促进矿石资源的可持续开发和利用,为相关企业带来稳定的经济利益。

此外,由于这些技术可以适用于不同类型的矿石,提高了黄金的回收率,从而提升了整个黄金生产链条的产值,为相关产业的发展壮大注入新的动力。

理与浸出技术的应用2.1破碎破碎是黄金选矿生产过程中的关键一步,通过破碎可以将原始矿石从其初始的较大颗粒尺寸减小到适当的颗粒大小,以增加其表面积和暴露更多的金属结晶面,有利于后续化学反应的进行。

在这一工艺中,通常会采用多级破碎设备,如颚式破碎机、圆锥破碎机和冲击破碎机等,根据不同的矿石特性和生产需求选择合适的破碎设备。

第3期1999年6月矿产保护与利用CONSERVATION AND UTILIZATION OF MINERAL RESOURCES.3June1999综合评述难处理金矿细菌预氧化浸出工艺研究现状及进展李丽洁(北京矿冶研究总院,北京,100034)摘 要 介绍了细菌预氧化浸出工艺在处理难浸金矿的国内外研究与应用现状,叙述了细菌预氧化浸出的机理、工艺控制参数及工艺流程等,强调了应用该技术开发利用我国难浸金矿资源的必要性。

关键词 难浸金矿 细菌预氧化 氧化机理 工艺参数 进展Current Status and Progress:Studies on Bacterial Pre-oxidation and Leachingof Refractory Gold OresLI Li j ie(Beijing General Institute of Mineralogy and M etallurgy,Beijing,100044)ABSTRACT Current status of studies and applications of bacterial pre-oxidation andleaching of refractory gold ores were introduced,and leaching mechanism,process para meters,technological flowsheet and etc.were concerned.The necessity of applyingthe technique to e xploitation of refrac tory gold ores resources were emphasized.KEY WORDS refractory gold ores,bacterial pre-oxidation,oxidation mechanism,process parameters,progress细菌预氧化法是氰化浸出前预处理难选金矿的方法。

循环流态化焙烧技术在复杂难处理金矿矿石预脱硫中的应用研究引言:复杂难处理金矿矿石的预脱硫是精选金矿过程中的关键步骤。

循环流态化焙烧技术作为一种新型的预处理手段,在提高金矿资源综合利用率,减少环境污染方面具有潜在的应用价值。

本文旨在探讨循环流态化焙烧技术在复杂难处理金矿矿石预脱硫中的应用研究进展。

一、复杂难处理金矿矿石预脱硫的现状复杂难处理金矿矿石由于其含金量低,矿石结构复杂,有时还伴有其他有害元素的存在,传统的浸取工艺往往效率低下且造成环境污染。

传统的化学浸取方法在复杂金矿中的应用受到了严峻的挑战。

二、循环流态化焙烧技术的基本原理循环流态化焙烧技术是一种利用焙烧反应改变矿石结构的方法。

它通过控制气体流速和温度,使矿石在循环流态化床内不断循环,从而发生氧化还原反应,达到脱硫的目的。

该技术具有反应效率高、操作简便、产物易分离等优势,因此在金矿矿石预脱硫方面具有广泛的应用前景。

三、循环流态化焙烧技术在金矿矿石预脱硫中的应用研究进展1. 循环流态化焙烧参数优化研究在金矿矿石预脱硫过程中,循环流态化床内的气体流速、温度和物料浓度是影响反应效率和产物品质的关键因素。

通过对不同参数的优化研究,可以提高预脱硫的效果和产物的质量。

2. 循环流态化焙烧与其他技术的联合应用研究循环流态化焙烧技术与其他技术的联合应用可以进一步提高预脱硫效果。

例如,与化学浸取技术相结合,可以同时去除金矿矿石中的硫和其他有害元素,提高金的回收率。

与氧化技术相结合,可以使难处理金矿矿石中的金更易于溶解,提高金的提取效率。

3. 循环流态化焙烧床内反应机理研究研究循环流态化床内的反应机理有助于进一步优化循环流态化焙烧技术的参数和工艺。

通过微观和宏观的实验和模拟研究,可以深入了解焙烧反应的速率和热力学特性,为工业应用提供理论依据。

4. 循环流态化焙烧技术的工程应用研究循环流态化焙烧技术的工程应用是将其推广应用于实际生产中的关键。

通过建设大规模的循环流态化焙烧装置,并进行工艺优化和经济分析,可以验证该技术的可行性和经济效益,以促进其在金矿矿石预脱硫中的应用。

循环流态化焙烧技术在复杂难处理金矿浸出反应中的应用研究随着人们对金矿资源的开采需求的不断增加,传统的金矿浸出反应面临着一系列的问题,例如浸出效率低、金矿资源回收率低、对环境的污染问题等。

因此,提高金矿浸出反应的效率和资源回收率成为了金矿开采和加工领域的研究热点之一。

在这背景下,循环流态化焙烧技术应运而生,并在复杂难处理金矿浸出反应中取得了令人瞩目的应用研究成果。

循环流态化焙烧技术是一种通过高温氧化还原反应,将金矿中的金属硫化物转化为可溶性的金属氧化物的技术。

该技术基于反应炉内的循环流态化特性,通过恰当的气体氧化还原条件,将金矿中的金属硫化物在短时间内快速氧化,使其转化为溶于浸出溶液中的金属氧化物。

相比传统的金矿浸出反应,循环流态化焙烧技术具有以下优点:首先,循环流态化焙烧技术具有较高的浸出效率。

该技术能够将金属硫化物有效转化为金属氧化物,使得金矿中的金属物质更容易被浸出液所溶解。

与传统浸出反应相比,循环流态化焙烧技术能够显著提高金矿中金属的溶解率,从而实现更高的金属回收率。

其次,循环流态化焙烧技术对环境的影响较小。

该技术的反应过程在密封的环境中进行,使得烟气中的有害污染物减少到最低限度。

此外,通过合理的气体循环设计,可以有效地回收焙烧过程中产生的热量和有用的矿物质,减少资源的浪费。

再次,循环流态化焙烧技术具有较短的反应时间。

该技术能够在短时间内完成金属硫化物的转化,并将金属氧化物溶解入浸出液中。

相比较传统的金矿浸出反应,使用循环流态化焙烧技术可以显著缩短处理时间,提高生产效率。

然而,在复杂难处理金矿浸出反应中应用循环流态化焙烧技术时,仍然面临一些挑战。

首先,金矿样品的复杂性和多样性使得技术的适应性和稳定性成为了一个关键问题。

根据金矿样品的不同特点,需要对循环流态化焙烧技术进行优化和改进,以提高处理效果。

其次,金矿浸出反应中的物质平衡和能量平衡也需要被充分考虑。

通过调整反应条件和提高热能的利用效率,可以实现金属硫化物的高效转化和能量回收。

难浸金矿预处理技术及其应用

金矿预处理技术是指对金矿在提取金精矿前将金矿分解成粉末状,以

提高提金效率的一系列技术。

它包括碎矿、抛石、脱硫、过滤、浓缩、干

燥等操作。

首先,金矿要经过破碎处理,将金矿破碎成小于细粒度的碎片,以帮

助金矿中金精矿更好地分离。

其次,金矿要经过抛石处理,使金矿中的石

粒及其他杂质被抛出,使金精矿更易提取。

然后,金矿还要经过脱硫处理,去除金矿中的硫化物,以降低金精矿提取中产生的污染。

最后,还需要过滤、浓缩及干燥等处理,使金矿中的金精矿粒径变小,使其浓度更高,从而提高提金的效率。

金矿预处理技术的应用可以更有效地提取金精矿,更有效地利用有限

的金矿资源,提高产量,减少浪费,改善矿山环境。