难处理金精矿3种预处理工艺分析_黄凌

- 格式:pdf

- 大小:801.77 KB

- 文档页数:3

难浸金精矿生物氧化预处理过程中氧气浓度的控制策略研究摘要:难浸金精矿的生物氧化预处理是提取金属的重要步骤,在此过程中,氧气浓度的控制对反应效率和产量具有关键影响。

本文研究了不同控制策略对氧气浓度的影响,并提出了一种优化的控制策略以提高金属的回收率。

实验结果表明,通过适当的氧气控制策略,可以实现更高的金属回收率和更低的废弃物产量。

1. 引言难浸金精矿是一种含金量低、难以从传统浸出方法中提取金属的矿石。

生物氧化预处理是提取金属的有效方法之一。

在此过程中,细菌通过将金属矿石中的硫化物氧化为硫酸盐,进而使金属离子可被溶解并提取出来。

氧气浓度是影响生物氧化预处理效果和产率的关键因素之一。

因此,研究氧气浓度的控制策略对金属的回收率具有重要意义。

2. 目前的研究进展在过去的几十年里,针对难浸金精矿的生物氧化预处理过程中氧气浓度的控制策略进行了广泛的研究。

目前常用的控制策略包括:恒定氧气浓度控制、变化氧气浓度控制以及反馈控制等。

恒定氧气浓度控制策略通过保持恒定的氧气浓度来控制反应速率。

变化氧气浓度控制策略则根据反应需求以一定的规律改变氧气浓度。

反馈控制策略通过实时监测系统参数对氧气供应进行调节。

3. 实验方法和结果在本研究中,我们通过实验研究了以上三种氧气浓度控制策略对难浸金精矿生物氧化预处理的影响。

实验中使用了一种特定的细菌菌株进行预处理,并监测了反应速率和金属回收率。

实验结果显示,恒定氧气浓度控制策略可以实现较高的反应速率,但金属回收率较低。

变化氧气浓度控制策略虽然在某些情况下可以提高金属回收率,但会降低反应速率。

反馈控制策略通过实时监测细菌分布、氧气消耗速率等参数,调整氧气供应以实现最佳的反应效果,从而实现了较高的金属回收率和较快的反应速率。

4. 讨论与结论根据实验结果,我们可以得出以下结论:在难浸金精矿生物氧化预处理过程中,合理的氧气浓度控制策略可以实现更高的金属回收率和更快的反应速率。

恒定氧气浓度控制策略适合于追求反应速率的情况,而变化氧气浓度控制策略则适用于追求金属回收率的情况。

难处理金矿的分类及处理流程

2016-05-18 13:26来源:内江洛伯尔材料科技有限公司作者:研发部

开采回收出来的黄金用常规氰化工艺不能将矿石中大部分金顺利提取出来的金矿称为难处理金矿。

主要包括以下几类:含砷金矿石、碳质金矿石、磁黄铁矿型金矿石、碲化物和硫盐型金矿石、难浸硅质金矿石、硫化铅和硫砷铜矿型金矿石。

目前,难处理金矿石的预处理工艺主要有焙烧氧化、压热氧化、生物氧化、化学氧化等4种工艺,此外,微波氧化法尚处于试验阶段。

1、焙烧氧化

焙烧氧化又分为传统氧化焙烧法、富氧焙烧法、固化焙烧法。

2、压热氧化

压热氧化是对难处理金矿石在较高的温度和压力下,加入酸或碱,使硫化物分解,从而使金裸露出来,接触氰化物溶液,反应形成金氰络合物而被回收。

3、生物氧化

生物氧化则是利用氧化亚铁硫杆菌等微生物在酸性条件下,将包裹金的黄铁矿、毒砂等组分氧化分解成硫酸盐、碱式硫酸盐或砷酸盐,从而使金裸露,易于下一步浸出。

4、化学氧化

化学氧化是通过在常压下添加化学试剂来进行氧化的,主要适用于含炭质和非典型的黄铁矿金矿石。

化学试剂主要有臭氧、过氧化物、高锰酸盐、氯气、二氧化锰、高氯酸盐、次氯酸盐等。

目前主要有氯化法(处理炭质难浸金矿石)和还原法(处理黄铁矿和毒砂)两种。

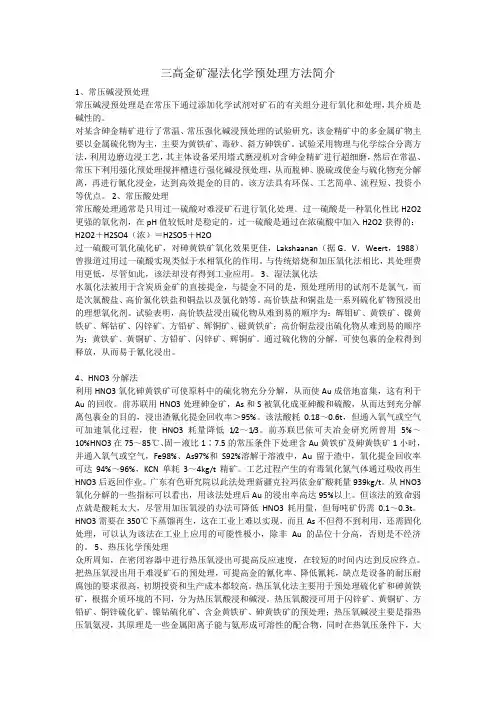

三高金矿湿法化学预处理方法简介1、常压碱浸预处理常压碱浸预处理是在常压下通过添加化学试剂对矿石的有关组分进行氧化和处理,其介质是碱性的。

对某含砷金精矿进行了常温、常压强化碱浸预处理的试验研究,该金精矿中的多金属矿物主要以金属硫化物为主,主要为黄铁矿、毒砂、斜方砷铁矿。

试验采用物理与化学综合分离方法,利用边磨边浸工艺,其主体设备采用塔式磨浸机对含砷金精矿进行超细磨,然后在常温、常压下利用强化预处理搅拌槽进行强化碱浸预处理,从而脱砷、脱硫或使金与硫化物充分解离,再进行氰化浸金,达到高效提金的目的。

该方法具有环保、工艺简单、流程短、投资小等优点。

2、常压酸处理常压酸处理通常是只用过一硫酸对难浸矿石进行氧化处理。

过一硫酸是一种氧化性比H2O2更强的氧化剂,在pH值较低时是稳定的,过一硫酸是通过在浓硫酸中加入H2O2获得的:H2O2+H2SO4(浓)=H2SO5+H2O过一硫酸可氧化硫化矿,对砷黄铁矿氧化效果更佳,Lakshaanan(据G.V.Weert,1988)曾报道过用过一硫酸实现类似于水相氧化的作用。

与传统焙烧和加压氧化法相比,其处理费用更低,尽管如此,该法却没有得到工业应用。

3、湿法氯化法水氯化法被用于含炭质金矿的直接提金,与提金不同的是,预处理所用的试剂不是氯气,而是次氯酸盐、高价氯化铁盐和铜盐以及氯化钠等。

高价铁盐和铜盐是一系列硫化矿物预浸出的理想氧化剂。

试验表明,高价铁盐浸出硫化物从难到易的顺序为:辉钼矿、黄铁矿、镍黄铁矿、辉钻矿、闪锌矿、方铅矿、辉铜矿、磁黄铁矿;高价铜盐浸出硫化物从难到易的顺序为:黄铁矿、黄铜矿、方铅矿、闪锌矿、辉铜矿。

通过硫化物的分解,可使包裹的金粒得到释放,从而易于氰化浸出。

4、HNO3分解法利用HNO3氧化砷黄铁矿可使原料中的硫化物充分分解,从而使Au成倍地富集,这有利于Au的回收。

前苏联用HNO3处理砷金矿,As和S被氧化成亚砷酸和硫酸,从而达到充分解离包裹金的目的,浸出渣氰化提金回收率>95%。

复杂难处理金精矿提金工艺改进实践申开榜【摘要】某黄金冶炼企业处理原料为外部采购的难处理金矿,金精矿矿石性质波动较大,该企业采用的原工艺对原料适应性差,金、银、铜回收率低,造成企业经济效益差。

通过分析原工艺存在的问题,采取了优化原料调浆配置,调整原工艺添加剂氢氧化钠的添加量,改变焙烧炉的进料方式,优化焙砂及烟尘输送设备,提高酸浸酸度,调整优化铜萃取剂的比例等技改措施,取得良好的经济效果。

%Raw materials of a gold smelting enterprise is refractory gold ores purchased outside, fluctuation of ore property of gold concentrate is large, original process adopted in this enterprise is of poor adaptability to raw materials, low recovery of gold, silver and copper causes poor economic benefit. By analyzing the problems existed in original process, the enterprise adopts some measures of technical innovation, such as raw materials mixing configuration, adjusts additive amount of sodium hydroxide, changes feeding method of roasting furnace, optimizes roasted ores and dust conveying equipment, increase acidity of acid leaching and adjusts the proportion of copper extraction agent, by which good economic effect can be obtained.【期刊名称】《有色冶金设计与研究》【年(卷),期】2015(000)004【总页数】3页(P17-19)【关键词】难处理;金精矿;焙烧;酸浸【作者】申开榜【作者单位】紫金铜业有限公司黄金冶炼厂,福建上杭 364204【正文语种】中文【中图分类】TF803.2紫金铜业有限公司黄金冶炼厂是一家以难处理金矿资源为原料的黄金冶炼企业,该企业采用的冶金工艺:浆式进料—两段焙烧—干法收砷—“3+2”两转两吸烟气制酸—萃取电积提铜—氰化洗涤锌粉置换提金[1-7]。

难处理金矿提金的现状及发展趋势摘要:随着易处理矿石资源的减少,难处理金矿逐渐受到人们的重视,难处理金矿占我国已探明金矿储量的25%~30%。

然而,传统的分离方法无法经济地回收这些资源,因此精矿应进行预处理,然后采用常规氰化浸出回收。

关键词:难处理金矿;预处理;焙烧;生物氧化;氰化介绍了难处理金精矿氰化类和非氰化类处理方法的机理及国内外最新研究及应用现状,综合比较了各种方法的优缺点,并指出了研究的发展方向。

一、火法氧化法1.传统氧化焙烧。

主要用于含有机碳、黄铁矿等难处理金矿,通过焙烧使活性有机碳燃烧挥发,降低有机碳“劫金”能力;硫化物燃烧生成疏松多孔的焙砂,使浸染状或包裹状存在于硫化物的金粒得以裸露,增加金与浸出液接触的表面积。

该法经过多年的发展完善,工艺已趋近完美。

但是对于含砷、含锑难处理金矿传统焙烧无法解决。

2.两段焙烧。

将含砷金精矿在一段炉中低氧条件下焙烧,使砷生成As2O3进入烟气,然后进入二段焙烧使金与硫化矿物剥离裸露,铁充分氧化,因此两段焙烧法可有效回收矿物中的砷,回收率达到96%以上,并以As2O3产品得以回收,经济效益好,无污染。

3.微波焙烧。

微波冶金开始于20世纪70年代,是利用频率300MHz~300GHz的微波对物料进行加热。

对含Au1.52×10-6、C5.95%、S1.56%、Fe1.89%的低品位难浸金矿进行微波预处理的结果表明,经700W的微波预处理后,金回收率达到95%以上,相当于580℃焙烧后常规氰化浸出26h的回收率,硫基本被氧化,总碳降低60%以上。

但是微波焙烧对能量的利用率低,如需要将煤转化成电能,转化率一般仅有30%,电能转化为电磁波,再转化为热能,运行成本高。

4.循环流态化焙烧。

成功将循环流态化焙烧应用于低硫难处理金矿原矿的焙烧,日处理能力200t,原矿含硫6%左右、金6~10g/t,添加粉煤6%左右,焙烧温度控制在700~750℃,金浸出率达到85.8%,而采用普通沸腾焙烧金浸出率小于70%。

硫脲法处理难浸金矿石摘要随着近年对难浸含金矿石处理的需要,以及对环境保护的需求,无毒代氰提金工艺方法有了新发展,其中硫脲浸金工艺以其独特的优点得到广泛认可。

此方法的研究意义主要有两方面:一是由于硫脲浸金工业需要在酸性条件下进行,对含硫高砷难处理金矿石,氰化法是无效的,我们可以通过预处理可以改变被浸金矿物颗粒的表面状态,从而提高浸出率;二是硫脲作为无毒试剂可替代氰化工艺中的剧毒药剂氰化钠,来达到消除环境污染的目的。

本文主要是对难浸矿石的硫脲提金工艺进行探讨总结与发展展望。

关键词代氰试剂;硫脲提金;难浸含金矿石0引言当今随着金矿石的开采,世界黄金资源的总体来说是富矿、易处理矿日益减少和枯竭,而复杂矿、难处理矿逐渐成为黄金生产的主要资源。

在我国已经探明的黄金储量中,约1/3属于复杂矿、难处理矿,而这一比例也将随富矿、易处理矿的开采而进一步增加,所以现在金矿开发研究的当务之急是寻找一种高效、快速、无毒、方便的浸金试剂。

近几年新研究发现的浸出试剂有酸性硫脲、硫氰酸盐、硫代硫酸盐等以其低毒、高选择性的优点可以代替氰化钠来做浸金试剂,本文主要探讨硫脲浸金工艺。

1 难浸金矿石的硫脲浸金工艺1.1 难浸金矿石的预处理难浸金矿石,又称难处理金矿石,通常指经打细研磨后仍有相当一部分金不能用常规氰化法有效浸出的金矿石。

一方面,这类金矿石中的金或被毒砂包裹、或是与黄铁矿硫化物结合,微金本身镶嵌在一些矿物质的晶格中,难以被浸取剂所接触而溶解出来;另一方面,矿物质中的有害成分(如砷、硫等)在浸出的过程中容易产生化学钝化,这类矿石要先预处理,将嵌于难浸含金矿石毒砂晶格中的微粒状态的金裸露出来,之后进行金的浸取溶解。

矿石的预处理较为系统的研究源自“九五”国家科技攻关项目,长春黄金研究院、北京有色金属研究院等科研院所对氧化焙烧工艺、碱性热压氧化工艺和细菌氧化工艺这三大项预处理工艺进行科技攻关并且取得阶段性研究成果。

以下是几种常见的预处理方法:1.1.1焙烧氧化法焙烧氧化法是目前预处理难浸金矿石最有效的方法之一,通过高温充气将包裹金的硫化物分解为多孔的氧化物,从而暴露矿石中的金粒,焙烧法是一种成熟的预处理方法,该方法技术可靠,适应性强,但是传统的焙烧法会产生大量二氧化硫、三氧化二砷等有害气体,对环境造成污染;炉气收尘净化装置复杂,需较高操作费用。