含铜蚀刻废液利用处置新工艺分析

- 格式:doc

- 大小:25.00 KB

- 文档页数:4

电子线路板蚀刻废液中硫酸铜回收的新型工艺研究发表时间:2019-03-28T14:45:59.517Z 来源:《基层建设》2018年第35期作者:钟伟鸿[导读] 摘要:铜是生活中比较常见的金属。

由于其具有良好性能,所以被广泛的应用在电镀、金属表面加工等工业。

广东新创华科环保股份有限公司 523170摘要:铜是生活中比较常见的金属。

由于其具有良好性能,所以被广泛的应用在电镀、金属表面加工等工业。

很多含铜废水就来源于这些地方,特别是铜的冶炼、加工及电镀等行业,在生产过程中会产生大量的含铜废水,这种含铜废水排入水体中,会对水体环境造成严重的污染。

本文使用浓度比为三异辛胺:异辛醇:煤油=40%:20%:40%的组成体系,建立在酸性环境中对电子线路板蚀刻废液中的硫酸铜进行回收,实验结果显示回收效果良好,晶体纯度为99.07%。

关键词:电子线路板;蚀刻废液;硫酸铜;回收铜是生活中比较常见的金属。

由于其具有良好性能,所以被广泛的应用在电镀、金属表面加工等工业。

很多含铜废水就来源于这些地方,特别是铜的冶炼、加工及电镀等行业,在生产过程中会产生大量的含铜废水,这种含铜废水排入水体中,会对水体环境造成严重的污染。

超痕量的铜对我们来说是必不可少的,但是如果环境中重金属铜的含量超标的时候,就会对环境造成严重的污染。

铜对人体的生理活动也有一定的影响。

若摄入过量的铜,就会造成各种不良反应,影响机体正常的新陈代谢,可能会带来心血管疾病。

现有的关于硫酸铜回收的方法有很多,如:化学沉淀处理方法、电解池电解方法、溶剂萃取方法等。

其中,化学沉淀处理方法在反应过程中会得到含有多种金属组成的中间体,容易对自然环境造成再次污染,制备得到的硫酸铜纯度不够,分离提纯难度较大;电解池电解方法操作简单,反应过程中使用的硫酸铜溶液和其他材料可重复使用,制备得到的晶体纯度较高,但该操作过程对操作人员的专业要求较高,反应时间长,暂不适于大规模工业生产。

酸性蚀刻废液置换处理方案

一、工艺简述

在印制电路板加工过程中,常采用酸性氯化铜蚀刻液,蚀刻后废液中存在大量的铜离子,当蚀刻液中铜离子达到一定浓度后就作为废液排放,不仅造成了资源浪费,而且增加后续污水处理的成本及难度.本工艺化学沉淀-置换法对印刷电路板中含铜较高的酸性蚀刻废液进行处理和资源回收,处理后的废液达到国家排放标准。

二、工艺原理

酸性蚀刻废液中存在大量铜离子,浓度约100-150g/L。

根据实际需要,本工艺可以对高铜直接处理,也可以先进行预处理(如萃取)将铜离子降低后再进行还原处理。

当处理量大时,可以采用多个置换处理塔并联处理。

该工艺利用铁的还原性将二价铜离子还原成铜单质。

发生如下反应:

Fe+Cu2+=Fe2++ Cu

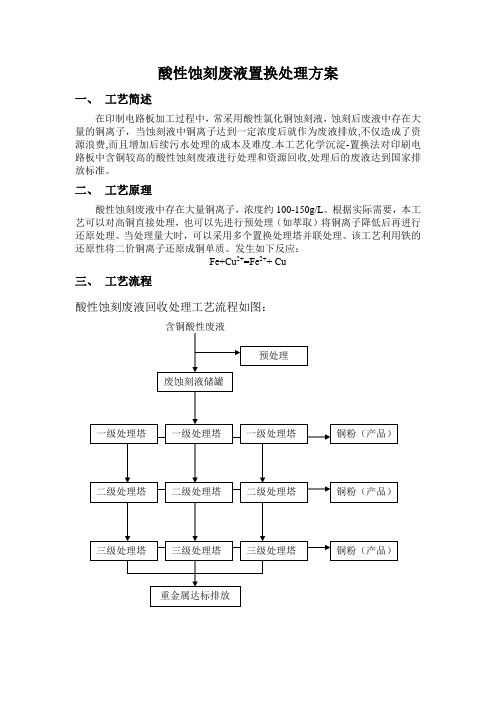

三、工艺流程

酸性蚀刻废液回收处理工艺流程如图:

物料分析

四、效益分析

成本分析(以处理量4000 L/d计)

设备成本:

水费:

电费:

人工费:

铁粉:525K G×¥2000元/KG=¥1050,000 (以目前市价¥2000元/KG)总成本:

收益分析

铜泥:596KG×¥2000元/KG=¥1050,000 (以目前市价¥2000元/吨) 总利润:

六、与方案前对比

在不采取回收情况下,一般印制电路板对酸性废蚀刻液进行直接变卖处理,按市场价计,可获得收益:

4000L×¥元/L=

运输费用:

扣除运输费用后可得效益:

利用工艺方案与方案前效益对比

由以上可知,该工艺具有易操作,设备物料投加成本低等优点。

第1篇一、实验目的1. 了解刻蚀液提铜的原理和过程。

2. 掌握刻蚀液提铜的实验步骤和操作方法。

3. 分析影响提铜效果的因素,为实际生产提供参考。

二、实验原理刻蚀液提铜是一种利用化学反应将铜从废料中提取出来的方法。

实验过程中,通过将废料浸泡在刻蚀液中,使铜与刻蚀液中的活性物质发生反应,从而将铜从废料中分离出来。

实验中常用的刻蚀液有硫酸、硝酸、盐酸等,其中硫酸具有较好的提铜效果。

三、实验材料与仪器1. 实验材料:- 废铜料- 硫酸- 水- 滤纸- 容器2. 实验仪器:- 电子天平- 烧杯- 热水浴- 烘箱- 烧杯夹四、实验步骤1. 称取一定量的废铜料,放入烧杯中。

2. 将适量的硫酸加入烧杯,与废铜料充分混合。

3. 将混合液放入热水浴中,加热至沸腾,保持沸腾状态一段时间。

4. 将沸腾后的混合液过滤,滤液即为提铜后的溶液。

5. 将滤纸上的固体物质放入烘箱中,烘干至恒重。

6. 称取烘干后的固体物质质量,即为提铜后的铜质量。

五、实验结果与分析1. 实验结果实验过程中,废铜料在刻蚀液中发生了反应,生成了提铜溶液。

经过烘干后,得到了一定质量的铜。

2. 实验分析(1)影响提铜效果的因素1)硫酸浓度:实验结果表明,硫酸浓度对提铜效果有一定影响。

随着硫酸浓度的增加,提铜效果逐渐提高。

但过高的硫酸浓度会导致铜的溶解度增加,从而降低提铜效果。

2)加热时间:加热时间对提铜效果也有一定影响。

加热时间越长,提铜效果越好。

但过长的加热时间会导致铜的溶解度增加,从而降低提铜效果。

3)废铜料粒度:废铜料粒度对提铜效果有一定影响。

粒度越小,提铜效果越好。

但过小的粒度会增加过滤难度,降低实验效率。

(2)实验结论通过本次实验,我们了解了刻蚀液提铜的原理和过程,掌握了实验步骤和操作方法。

实验结果表明,硫酸具有较好的提铜效果。

在实际生产中,可根据具体情况进行实验条件的优化,以提高提铜效果。

六、实验总结本次实验成功地将废铜料中的铜提取出来,为实际生产提供了参考。

用作者简介:王峰(1997-),男,河南邓州人,硕士,高级工程师,专业方向:工商管理。

基金项目:2017年广东省广州市南沙区技术开发项目(2017KF004)王峰,王辉,韩宝森,颜克海,李忠(广州弘高科技股份有限公司,广东广州511458)摘要:PCB 生产过程中的蚀刻液在使用后会产生大量的铜废水,若直接排放不仅会造成严重的资源浪费,还会带来严重的环境污染。

因此,对蚀刻液进行循环再生及铜回收是一项节约成本、降低污染的措施。

传统的蚀刻液循环再生及铜回收工艺一般采用双液型酸性蚀刻液,且工艺回收利用效果不足,资源浪费严重。

本工艺设计采用单液型酸性蚀刻液作为生产线蚀刻液,利用隔膜电解技术对废蚀刻液进行循环再生及铜回收,通过对生产线中ORP 值(氧化还原电位)和铜含量比重进行监控,对不同ORP 值废蚀刻液进行电解处理和调配,可直接循环再生回到生产线形成再生液。

该项工艺设计中设定蚀刻液的工作ORP 值为480~600mv ,铜含量比重为1.25~1.35。

通过实验检测提铜处理前的蚀刻液铜含量为55050mg/kg ,提铜处理后的蚀刻液铜含量为7551mg/kg ,铜回收率达到86.28%。

该工艺不仅有效提高了工作效率和废液循环再生利用,降低环境污染,而且具有重要的理论与应用价值。

关键词:蚀刻液;单液型;隔膜电解;铜回收;循环再生中图分类号:X703文献标志码:A文章编号:1674-0912(2019)08-0029-03印刷电路板(PCB )是电子信息产业的基础,已经成为电子信息的支柱产业。

然而PCB 产业在生产过程中进行的蚀刻、微蚀刻,会使得基材覆铜板中50%~60%以上的铜被蚀刻变成废的蚀刻液,产生的铜废水具有浓度高、污染严重的问题[1,2]。

因此,在发展PCB 生产的同时,如何进行废水处理、高效利用刻蚀废液中残留的有用成分、去除废液中影响微蚀效果的成分,形成分离铜、微蚀液循环再生利用,变得尤为重要。

传统工艺及现有的铜回收及蚀刻液循环再生工艺技术有以下缺点:(1)采用的双液型酸性蚀刻液使用时有安全性低、成本高的问题[3];(2)电路板生产过程中产生的微蚀液含有大量铜离子,未能有效回收利用,造成资源浪费[4];(3)传统工艺的微蚀液中铜离子浓度达到一定值,微蚀刻能力就明显减弱甚至失效,需要换槽,废液需排放,造成资源浪费。

酸性蚀刻液回收铜设备基本原理及工艺流程在线路板的蚀刻过程中,蚀刻液中的铜离子浓度会逐渐升高而降低蚀刻效果,要使蚀刻液达到*佳的蚀刻效果,就必须将蚀刻液中的铜离子(Cu2+)、氧化还原值、氯离子(Cl-)和酸当量保持在一个合理稳定的范围内,要持续蚀刻液中上述各种成分的*佳浓度,就需不断添加子液来取代已失去蚀刻能力的『废蚀刻液』。

而该系统则可将原本需要排放的『废蚀刻液』再生成为新

子液即『再生蚀刻液』,它只需添加极少量的稳定剂,避免产生氯气。

酸性蚀刻液回收铜设备工艺简介

采用“离子膜电解铜”工艺。

该工艺是用离子膜将电解槽分隔为阳极区和阴极区;其中阳极区为废蚀刻液再生区,它将降铜后的废蚀刻液中的一价铜离子通过电化学反应生成二价铜离子,使废

蚀刻液获得再生;阴极区为铜回收区,通过离子隔膜有选择性的使溶液中的离子定向迁移,让

溶液中的铜离子得到电子还原成零价铜。

酸性[蚀刻液回收再生系统]设备是一套高新环保型、全封闭式系统,无废水废气及废物排放。

该系统与蚀刻机相互连接后,自动循环运作及铜回收,蚀刻效果稳定;它的性能优越,使用寿命长,能为贵公司创造丰厚的经济效益。

其主要功能和特点表现如下:(1)、将废蚀刻液进行再

生,经再生后的蚀刻液可以循环使用;(2)、将废蚀刻液中的铜离子进行回收,还原成高纯度(含铜量99.95%以上)的电解铜粉,铜回收率100%;(3)、该设备操作维护简单,在安装调试过程

中不影响生产,安装调试完毕即可投入使用。

酸碱性蚀刻液再生及铜回收系统1.引言蚀刻液是一种用于蚀刻金属表面的溶液,常用于电子设备制造行业中的电路板制作。

然而,传统的蚀刻液使用后会产生大量废液,其中含有酸碱性物质及金属离子等有害物质。

为了回收利用这些资源,并减少对环境的影响,发展酸碱性蚀刻液再生及铜回收系统是一种重要的研究方向。

2.酸碱性蚀刻液再生技术2.1过滤2.2中和2.3电析酸碱性蚀刻液中所含有的金属离子可以通过电析的方法进行回收。

电析是利用电流通过液体中的金属离子,将其电化学还原成金属沉积在电极上。

通过这种方法,可以将酸碱性蚀刻液中的金属资源回收利用,同时减少对环境的污染。

3.铜回收系统技术在酸碱性蚀刻液再生过程中,铜是一种常见的金属资源。

铜回收系统技术主要包括电解、溶剂萃取等方法。

3.1电解电解是一种通过电流的作用将溶液中的金属离子还原成金属的方法。

在铜回收系统中,可以利用电解的方法将酸碱性蚀刻液中的铜离子电化学还原成铜金属。

这种方法具有高效、环保的特点,能够有效地回收利用酸碱性蚀刻液中的铜资源。

3.2溶剂萃取溶剂萃取是通过溶剂选择性地吸附和分离溶液中的特定成分的方法。

适当选择合适的溶剂,可以实现对酸碱性蚀刻液中的铜离子的吸附和回收。

这种方法具有操作简单、回收率高的特点,是一种常用的铜回收系统技术。

4.酸碱性蚀刻液再生及铜回收系统的优势4.1资源回收利用通过再生技术可以将酸碱性蚀刻液中的酸碱物质和金属离子回收利用,减少对自然资源的消耗。

4.2环境友好再生系统能够有效地处理和减少酸碱性蚀刻液中的废液,减少对环境的污染。

4.3经济效益通过再生和回收技术,可以降低酸碱性蚀刻液的成本,提高资源利用效率,从而带来经济效益。

5.结论酸碱性蚀刻液再生及铜回收系统是一种重要的研究方向,通过过滤、中和和电析等方法可以实现酸碱性蚀刻液的再生和回收利用。

通过电解和溶剂萃取等方法可以实现酸碱性蚀刻液中的铜离子的回收。

这些技术具有资源回收利用、环境友好和经济效益等优势,对于推动电子设备制造行业的可持续发展具有重要意义。

LOW CARBON WORLD2020/12节能环保探讨如何回收与利用含铜蚀刻废液刘艳帅(深圳环保科技集团有限公司,广东深圳518049)【摘要】在PCB产业中含铜蚀刻废液带来许多的问题,这些问题在很长一段时间內带给人们巨大的困扰遥现阶段已经有技术能够将含铜刻蚀废液进行回收处理来制造铜盐或者金属铜,这样不仅能够减少环境的污染,还有较高的经济价值遥本文对现阶段较为先进的几种含铜刻蚀废液处理工艺进行探讨,希望对企业提高经济效益提供一定的参考和借鉴意义遥【关键词】含铜刻蚀废液曰回收利用;碱式碳酸铜生产工艺【中图分类号】X703【文献标识码】A【文章编号】2095-2066(2020)12-0009-020引言进入21世纪,我国经济的迅速发展,现在已经成为世界第三大PCB生产基地,但是产能的扩大也意味着生产过程中产生的危险物数量剧增,金属铜和无机盐氯化铵就是其中危害程度最大的污染物。

虽然含铜蚀刻废液具有很高的污染指数,但是它又是一种能够进行循环利用的原料。

多数的PCB 厂家把含铜蚀刻废液卖给相关的公司用来制造电解铜或其他铜制品,只有少数的企业会自己进行回收利用。

但是无论哪种处理方式都存在很大的问题,那就是大部分公司的规模较小工艺技术不完善,这就导致他们在处理这些含铜蚀刻废液的时候不能将污染指数较高的元素去除干净,从而造成二次污染。

本文通过从工艺的角度进行剖析,将循环利用作为目标,对含铜蚀刻废液的回收利用进行研究。

1现阶段情况在深圳市每年都会有100kt以上的含铜蚀刻废液随着生产而产生,产出这些废液最主要的行业是PCB企业,这些废液主要分为碱性蚀刻废液和酸性氯化铜蚀刻废液,如果不经处理直接排放会给环境造成严重的危害叫为了保护环境并对这些资源进行合理的再利用,多年前深圳市就有很多的企业使用酸性、碱性蚀刻浓铜废液相互中和的方法来生成氧氯化铜中间体,之后再加入硫酸让其充分反应得到硫酸铜的废液,这种方法给企业带来了不错的经济效益,不但减少了生产成本还降低了对环境的污染。

含铜蚀刻废液利用处置新工艺分析

摘要:含铜蚀刻废液是PCB产业的一种必然产物,对其进行回收处置能够提炼出铜盐或者金属铜,具有较高的经济价值和深远的社会意义。

文章对我国当前的含铜蚀刻废液利用处置的几种新工艺进行了探讨,希望本文的研究对于我们更好的处置含铜蚀刻废液,减少其环境污染,并且创造新的经济价值能够提供一定的参考和借鉴意义。

关键词:含铜蚀刻废液处置工艺经济价值社会价值

1 含铜蚀刻废液的产生与分类

PCB产业所产生的含铜蚀刻废液是对环境存在较大潜在威胁的危险废物。

本文通过比较两种主要工艺——中和沉淀法与溶剂萃取法,以“再生利用”并实现“零”排放为目的,论述了含铜蚀刻废液综合利用方面的研究进展。

对线路板进行蚀刻根据蚀刻液的不同,包括了氯盐、硫酸盐以及硝酸盐蚀刻液,但是使用最为广泛的是氯盐蚀刻液,在蚀刻的过程中,会产生对应的含铜蚀刻废液。

2 含铜蚀刻废液的处置新工艺

2.1 化学沉淀法

化学沉淀法是指采用化学药剂与含铜蚀刻废液发生反应,从而使

得含铜蚀刻废液中的铜能够被析出。

这种工艺包括了硫化沉淀法、烧碱法、纯碱法、石灰法以及氨法,其中硫化沉淀法的得到的产品是硫化铜泥,该种产品只能够用作火法炼铜的原料,其产品附加值相对较低,一般用在废水深度脱铜。

石灰石法沉淀得到的是碱式氯化铜、氢氧化铜泥,但是有较多杂质,产品附加值较低。

纯碱法沉淀能够得到纯度较高的碱式碳酸铜,产品附加值较高。

而烧碱法与氨法工艺能够对PH值进行调节,从而得到碱式氯化铜以及氢氧化铜,产品附加值较高,但是由于引入了氨,在废水处理中还需要脱氨,成本过高。

比如,运用纯碱法制备氯化铜,其关键就是要通过纯碱使得含铜蚀刻废液中的酸液能够被碱中和,同时将钠盐与铜盐进行分离,其基本的工艺流程如图1所示。

2.2 还原法

还原法也是一种含铜蚀刻废液的处置利用新工艺,当前常见的方法主要有金属还原法以及亚硫酸盐还原法,前者能够生产出海绵铜,但是产品附加值相对较低。

而后则,则能够产生氯化亚铜,其产品的附加值较高。

比如,采用亚硫酸钠可以制备氯化亚铜,其生产工艺原理为: 2CuCl2+Na2SO3→2CuCl+NaCl+SO3

其具体的工艺流程如图2所示。

其得到的氯化亚铜能够符合国家GB/T1619-79标准。

2.3 火法熔炼与萃取、电积工艺

火法熔炼主要是对采用湿法分离之后得到的一定量的铜泥进行熔炼,从而生产出粗通产品,这一工艺可以与硫化沉淀法以及相结合,对硫化铜泥进行提炼。

萃取分离法经常与电积还原技术联合使用,电积还原法实际上对于含铜蚀刻废液的处置并不是特别的适用,一般也多见于对酸性蚀刻废液进行循环利用之中,主要原理就是降低其铜含量,使其能够继续用于蚀刻PCB板多余的铜。

萃取电积工艺现代湿法炼的主要工艺。

电积主要工艺参数:同极距10cm,阴极表面电解液流速为0.12m3/(h·m2),温度46℃,电流密度为190~240A/m2。

首先通过运用LIX984、M5640、BK992等萃取液,在PH值为pH1.5~3,铜浓度为5~10g/L的环境下能够有较好的提炼效果。

然后采用电积工艺生产电解铜,生产1t电解铜的耗电量达到了2500kW/h,因此能耗相对较高,成本高昂,使得萃取电积工艺的实际应用范围有限。

3 结语

含铜蚀刻废液本身既含有强酸性酸液,同时又含有大量的铜,直接排放不仅仅会造成环境的重度污染,同时又是一种经济浪费。

通过对含铜蚀刻废液进行回收处置利用,将其酸液中和并且提炼出铜产品,不仅仅能够使得含铜蚀刻废液达到工业废水排放标准,同时又能够创造较高的经济价值。

文章对含铜蚀刻废液的产生与分类进行了简单的介绍,并且着重分析了几种常见的含铜蚀刻废液及其优缺点,包括了化学沉淀法、还原法、火法熔炼与萃取、电积工艺。

希望通过本文的研究能够有助于我们更好的处置含铜蚀刻废液,减少其环境污染,并且创造新的经济价值。

参考文献

[1] 徐国强.含铜蚀刻废液的综合利用研究进展[J].有色冶金设计与研究,2007(Z1).

[2] 陈俊辉,龙里滔.碱性蚀刻废液的再生回用与铜回收技术[J].中国环保产业,2009(4).

[3] 谢逢春,仇嘉英.线路板蚀刻废液资源化处理零排放新工艺[J].环境科学与技术,2007(5).

[4] 汪晓军,何花,万小芳,等.从废蚀刻液中回收资源的应用研究[J].环境工程,2004(2).。