汽车制动系统的结构设计

- 格式:doc

- 大小:1.27 MB

- 文档页数:16

本规范介绍了制动器的设计计算、各种制动阀类的功能和匹配、以及制动管路的布置。

本规范合用于天龙系列车型制动系统的设计。

本规范主要是在满足下列标准的规定(或者强制)范围之内对制动系统的零、部件进行设计和整车布置。

汽车制动系统结构、性能和试验方法机动车和挂车防抱制动性能和试验方法机动车运行安全技术条件在设计制动系统时,应首先考虑满足零部件的系列化、通用化和零件设计的标准化。

先从《产品开辟项目设计定义书》上获取新车型在设计制动系统所必须的下列信息。

再设计制动器、匹配各种制动阀,以满足整车制动力和制动法规的要求。

确定了制动器的规格和各种制动阀之后,再完成制动器在前、后桥上的安装,各种制动阀在整车上的布置,以及制动管路的连接走向。

3.1 车辆类型:载货汽车、工程车、牵引车3.2 驱动形式:4×2、6×4、8×43.3 主要技术及性能参数:长×宽×高、轴距、空/满载整车重心高坐标、轮距、整备质量、额定载质量、总质量、前/后桥承载吨位、 (前/后)桥空载轴荷、 (前/后)桥满载轴荷、最高车速、最大爬坡度等。

3.4 制动系统的配置:双回路气/液压制动、弹簧制动、鼓/盘式制动器、防抱制动系统、手动/自动调整臂、无石棉磨擦衬片、感载阀调节后桥制动力、缓速器、排气制动。

本规范仅对鼓式制动器的各主要元件和设计计算加以阐述,盘式制动器的选型和计算将暂不列入本规范的讨论范围之内。

4.1 鼓式制动器主要元件:4.1.1 制动鼓:由于铸铁耐磨,易于加工,且单位体积的热容量大,所以,重型货车制动鼓的材料多用灰铸铁。

不少轻型货车和轿车的制动鼓为组合式,其圆柱部份用铸铁,腹板则用钢压制件。

制动鼓在工作载荷下将变形,使蹄、鼓间单位压力不均,带来少许踏板行程损失。

制动鼓变形后的不圆柱度过大,容易引起制动时的自锁或者踏板振动。

所以,在制动鼓上增加肋条,以提高刚度和散热性能。

中型以上货车,普通铸造的制动鼓壁厚为 13~18㎜。

1 引言汽车制动系的概述制动系的功用是使汽车以适当的减速度降速行驶直至停车,在下坡行驶时使汽车保持适当的稳定车速,使汽车可靠地停在原地或坡道上。

制动系至少有行车制动装置和驻车制动装置。

前者用来保证第一项功能和在不长的坡道上行驶时保证第二项功能,而后者则用来保证第三项功能。

除此之外,有些汽车还设有应急制动和辅助制动装置。

应急制动装置利用机械力源(如强力压缩弹簧)进行制动。

在某些采用动力制动或伺服制动的汽车上,一旦发生蓄压装置压力过低等故障时,可用应急制动装置实现汽车制动。

同时,在人力控制下它还能兼作驻车制动用。

辅助制动装置可实现汽车下长坡时持续地减速或保持稳定的车速,并减轻或者解除行车制动装置的负荷。

行车制动装置和驻车制动装置,都由制动器和制动驱动机构两部分组成。

防止制动时车轮被抱死,有利于提高汽车在制动过程中的方向稳定性和转向操纵能力,缩短制动距离,所以近年来制动防抱死系统(ABS)在汽车上得到很快的发展和应用。

此外,含有石棉的摩擦材料,因存在石棉有致癌公害问题已被逐渐淘汰,取而代之的是各种无石棉型材料并相继研制成功[1]。

1.1汽车制动系统的分类(1) 按制动系统的作用制动系统可分为行车制动系统、驻车制动系统、应急制动系统及辅助制动系统等。

用以使行驶中的汽车降低速度甚至停车的制动系统称为行车制动系统;用以使已停驶的汽车驻留原地不动的制动系统则称为驻车制动系统;在行车制动系统失效的情况下,保证汽车仍能实现减速或停车的制动系统称为应急制动系统;在行车过程中,辅助行车制动系统降低车速或保持车速稳定,但不能将车辆紧急制停的制动系统称为辅助制动系统。

上述各制动系统中,行车制动系统和驻车制动系统是每一辆汽车都必须具备的。

(2)按制动操纵能源制动系统可分为人力制动系统、动力制动系统和伺服制动系统等。

以驾驶员的肌体作为唯一制动能源的制动系统称为人力制动系统;完全靠由发动机的动力转化而成图 2 双回路液压系统中的串联式双腔制动主缸 1-套;2-密封套;3-第一活塞;4-盖;5-防动圈;6、13-密封圈 7-垫片;8-挡片;9-第二活塞;10-弹簧;11-缸体;12-第二工作室 14、15-进油孔;16-定位圈;17-第一工作室;18-补偿孔;19-回油孔 图1 制动系统的组成示意图 1-前轮盘制动器;2-制动总泵;3-真空助力器;4-制动踏板机构;5-后轮鼓式制动;6-制动组合阀;7-制动警的气压或液压形式的势能进行制动的系统称为动力制动系统;兼用人力和发动机动力进行制动的制动系统称为伺服制动系统或助力制动系统[2]。

1绪论1.1制动器介绍制动器是汽车制动系的主要部件,其功用是使汽车以适当的减速度行驶至直停车;在下坡时,使汽车保持稳定车速;使汽车可靠地停在原地或坡道上。

汽车制动系至少应有两套独立的制动装置,即行车制动装置和驻车制动装置。

前者用来保证前两项功能,后者用来保证第三项功能。

汽车制动性能主要由三方面面来评价:制动效能、制动效能的恒定性、制动时汽车的方向稳定性。

制动器主要有摩擦式、液力式和电磁式等几种形式。

电磁式制动器虽有作用滞后性好,易于连接而且接头可靠等优点,但因成本高,只在一部分总质量较大的商用车上用作车轮制动器或缓速器;液力式制动器一般只用做缓速器。

目前广泛应用的仍为摩擦式制动器。

摩擦式制动器按摩擦副结构形式不同,可分为鼓式和盘式两大类。

前者的摩擦副中的旋转元件为制动鼓,其工作面为圆柱面;后者的旋转元件则为圆盘状制动盘以端面为工作面。

鼓式制动器有内张型和外束型两种。

根据促动蹄促动装置的不同可分为轮缸式制动器、楔式制动器和凸轮制动器。

轮缸式制动器因采用液压式促动装置使其结构复杂,密封性能要求提高,增加了造成本。

凸轮式制动器结构简单,易加工,刚性好,并且质量轻,操纵力低,有良好的防污染和防潮能力,成本相对低廉,比较经济。

加上我国现有的基本国情,鼓式制动器仍具有很大的应用空间。

尤其是在大中型、需要较大制动力的车辆,使用鼓式制动器较能满足其要求。

1.2汽车制动系概论汽车制动系是用于行驶中的汽车减速或停车,使下坡行驶的汽车的车速保持稳定以及使已停驶的汽车在原地驻留不动的机构。

汽车制动系直接影响着汽车行驶的安全性和停车的可靠性。

随着高速公路的迅速发展和车速的提高以及车流密度的日益增大,为了保证行车安全,停车可靠,汽车制动系的工作可靠性显得日益重要。

也只有制动性能良好,制动系工作可靠的汽车,才能充分发挥其动力性能。

汽车制动系至少应有两套独立的制动装置,即行车制动装置和驻车制动装置;重型汽车或经常在山区行驶的汽车要增设应急制动装置;牵引汽车还应有自动制动装置。

汽车制动系统动力学特性分析与优化设计引言:汽车制动系统是车辆安全性的重要组成部分,其动力学特性对于车辆操控和驾驶者的安全均有重要影响。

本文将对汽车制动系统的动力学特性进行分析,并提出优化设计的方法,以提高制动系统的性能和安全性。

一、汽车制动系统概述汽车制动系统是指通过施加外力使车辆减速或停止的装置。

它的核心组成部分包括制动器、制动盘(鼓)和制动液等。

制动系统通过制动力矩将车辆动力转化为热能,从而实现对车辆的控制。

二、汽车制动系统动力学特性分析汽车制动系统的动力学特性直接影响着制动效果和驾驶者的安全性。

以下几个方面是对制动系统动力学特性进行分析的重点:1. 制动系统刹车距离制动系统刹车距离是指在制动开始后,车辆停下来所需的距离。

它受制动器性能、制动盘(鼓)的摩擦系数、车辆质量和速度等因素的影响。

通过对以上因素进行定量分析,可以确定合理的刹车距离。

2. 制动力分配制动力分配是指前后轮制动力的合理分配。

合理的制动力分配可以提高车辆的稳定性和转向性能,防止车辆因制动不均衡而产生侧滑和打滑现象。

制动力分配的优化设计可通过模拟仿真和试验测试等方法进行。

3. 制动盘(鼓)温度制动盘(鼓)温度是制动系统动力学特性中的一个重要参数。

当制动盘(鼓)温度过高时,会导致制动渐缓现象,减少制动效果和安全性。

因此,对制动盘(鼓)温度进行分析,并通过散热设计降低温度是提高制动系统性能的重要手段。

三、汽车制动系统优化设计基于对汽车制动系统动力学特性的分析,我们可以通过以下几个方面的优化设计来提高制动系统的性能和安全性:1. 制动器材料的优化选择制动器材料的选择直接影响制动盘(鼓)的摩擦系数和热导率等性能。

对于高速行驶的车辆,选择摩擦系数和热导率较高的制动器材料能够提高制动效果和降低制动盘(鼓)温度。

2. 制动系统结构的优化设计制动系统结构的优化设计包括对制动器、制动盘(鼓)和制动液等的布置和参数的优化。

通过合理的结构设计,可以实现制动力的均衡分配和散热能力的提高,进而提高制动系统的性能和安全性。

汽车制动主缸的设计论文标题:汽车制动主缸的设计一、引言汽车制动主缸是液压制动系统的重要组成部分,负责将驾驶员施加在制动踏板上的力量转化为制动液的压力,进而传递到车轮制动器,产生制动作用。

制动主缸的性能直接影响到汽车的制动效果。

因此,设计一款性能优良的制动主缸对于提高汽车的安全性能具有重要意义。

二、制动主缸的设计1.结构设计汽车制动主缸主要由缸体、活塞和回位弹簧等组成。

缸体是制动主缸的主体,用于存储制动液。

活塞在缸体内运动,将制动液推出,产生制动压力。

回位弹簧用于保证活塞在松开制动踏板后恢复到原始位置。

2.材料选择制动主缸的材料选择对其性能有着重要影响。

缸体通常采用耐高压、耐腐蚀的铝合金或铸铁材料。

活塞则通常采用耐磨、耐高温的材料,如聚酯树脂或不锈钢。

3.性能设计制动主缸的性能设计包括以下几个方面:(1)制动压力:制动主缸产生的制动压力应与驾驶员施加在制动踏板上的力量成线性关系,且压力值应能在短时间内达到最大。

(2)响应时间:制动主缸应在驾驶员踩下制动踏板后迅速产生制动压力,响应时间越短,制动效果越好。

(3)稳定性:制动主缸应能在各种行驶状态下保持稳定的制动压力,避免出现突增或突减的情况。

三、制动主缸的设计优化1.结构设计优化为了提高制动主缸的性能,可以对结构进行优化。

例如,增加活塞的直径可以增加输出压力;缩短活塞与缸体之间的间隙可以减少制动液的泄漏;优化回位弹簧的弹力可以改善活塞的复位速度。

2.材料选择优化针对不同的使用环境和使用要求,可以选择更合适的材料来提高制动主缸的性能。

例如,采用高强度铝合金或铸铁材料可以增加缸体的强度和耐压能力;采用耐磨性更好的材料可以增加活塞的使用寿命。

3.性能设计优化通过对制动主缸进行性能测试和调整,可以优化其性能表现。

例如,调整制动主缸的响应时间和压力曲线可以使其更好地适应不同的行驶状态;优化缸体的流体动力学设计可以减少制动液的流动阻力。

四、结论汽车制动主缸的设计直接影响到汽车的制动性能和安全性能。

优秀论文审核通过未经允许切勿外传摘要Formula SAE比赛由美国车辆工程师学会(SAE)于1979年创立,每年在世界各地有600余支大学车队参加各个分站赛,2011年将在中国举办第一届中国大学生方程式赛车,本设计将针对中国赛程规定进行设计。

本说明书主要介绍了大学生方程式赛车制动的设计,首先介绍了汽车制动系统的设计意义、研究现状以及设计目标。

然后对制动系统进行方案论证分析与选择,主要包括制动器形式方案分析、制动驱动机构的机构形式选择、液压分路系统的形式选择和液压制动主缸的设计方案,最后确定方案采用简单人力液压制动双回路前后盘式制动器。

除此之外,还根据已知的汽车相关参数,通过计算得到了制动器主要参数、前后制动力矩分配系数、制动力矩和制动力以及液压制动驱动机构相关参数。

最后对制动性能进行了详细分析。

关键字:制动、盘式制动器、液压AbstractFormula SAE race was founded in 1979 by the American cars institute of Engineers every year more than 600 teams participate in various races around the world,China will will be for design of the provisions of the Chinese calendar.This paper mainly introduces the design of breaking system of the Formula Student.First of all,breaking system's development,structure and category are shown,and according to the structures,virtues and weakness of drum brake and disc brake analysis is done. At last, the plan adopting components braking and channel settings and the analysis of brake performance.Key words:braking,braking disc,)的汽车上。

纯电动汽车制动器的工作原理与设计纯电动汽车制动器是保证汽车行驶安全的重要组成部分,其工作原理和设计对于车辆制动性能和驾驶员操纵感受都起着关键作用。

本文将从工作原理和设计两个方面详细介绍纯电动汽车制动器。

工作原理:纯电动汽车的制动器一般采用电子式制动系统,包括电子制动控制单元(ECU)、制动踏板传感器、制动线圈和制动片等组件。

以下是纯电动汽车制动器的工作原理:1. 制动信号输入驾驶员踩下制动踏板时,制动踏板传感器将信号发送给电子制动控制单元(ECU)。

2. 制动力转化ECU根据踏板信号决定制动力的大小,并将命令发送给制动线圈。

制动线圈在接收命令后会通过电流变化的方式产生磁场。

这个磁场会影响制动片,使其与电动机发生接触。

3. 制动片接触制动线圈产生的磁场使制动片与电动机转子表面接触,制动力随之产生。

接触后的制动片会通过与电动机转子之间的摩擦力来实现制动效果。

4. 制动力控制ECU实时监测车速和制动信号,根据需要进行制动力控制。

当车速较高或制动力过大时,ECU会降低制动力以避免车轮抱死。

相反,当车速较低或制动力不足时,ECU会增加制动力以确保安全制动。

设计考虑:在设计纯电动汽车制动器时,需要考虑以下几个关键因素:1. 制动力的稳定性纯电动汽车的制动力需要保持稳定,以确保汽车在制动过程中不发生抖动或抱死的情况。

因此,设计师需要通过调整制动器的结构和参数,确保制动力能够平衡地分配到每个车轮上。

2. 制动距离的控制纯电动汽车的制动距离对于行驶安全至关重要。

设计师需要根据车辆重量、行驶速度和制动力的要求,选择合适的制动器材料和结构,以确保制动距离能够满足相关法规的要求。

3. 制动器的耐用性纯电动汽车的制动器在电机转子与制动片之间会产生较大的摩擦力,因此,制动器的耐久性也是设计中需要考虑的重要因素。

制动器材料的选择和制动片的结构都需要在保证制动力的前提下,确保制动器能够长时间、稳定地工作。

4. 制动器的冷却和散热纯电动汽车的制动器在制动过程中会产生大量热量,因此,冷却和散热是设计中需要特别关注的问题。

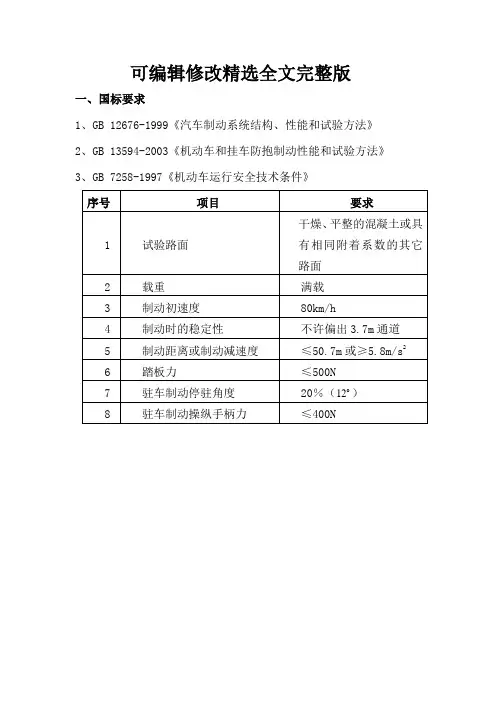

可编辑修改精选全文完整版一、国标要求1、GB 12676-1999《汽车制动系统结构、性能和试验方法》2、GB 13594-2003《机动车和挂车防抱制动性能和试验方法》3、GB 7258-1997《机动车运行安全技术条件》二、整车基本参数及样车制动系统主要参数整车基本参数样车制动系统主要参数三、计算1. 前、后制动器制动力分配1.1 地面对前、后车轮的法向反作用力 公式:gz h dt du mGb L F +=1 ………………………………(1) gz h dt du mGa L F -=2 (2)参数:1z F ——地面对前轮的法向反作用力,N ;2z F ——地面对后轮的法向反作用力,N ;G ——汽车重力,N ;b ——汽车质心至后轴中心线的水平距离,m ;a ——汽车质心至前轴中心线的距离,m 。

m ——汽车质量,kg ;gh ——汽车质心高度,m ;L ——轴距,m ;dt du——汽车减速度,m/s 2四、制动器的结构方案分析制动器有摩擦式、液力式和电磁式等几种。

电磁式制动器虽有作用滞后小、易于连接且接头可靠等优点,但因成本高而只在一部分重型汽车上用来做车轮制动器或缓速器。

液力式制动器只用作缓速器。

目前广泛使用的仍为摩擦式制动器。

摩擦式制动器按摩擦副结构形式不同,分为鼓式、盘式和带式三种。

带式只用作中央制动器。

一、鼓式制动器鼓式制动器分为领从蹄式、双领蹄式、双向双领蹄式、双从蹄式、单向增力式、双向增力式等几种,见图la ~f 。

不同形式鼓式制动器的主要区别有:①蹄片固定支点的数量和位置不同。

②张开装置的形式与数量不同。

③制动时两块蹄片之间有无相互作用。

因蹄片的固定支点和张开力位置不同,使不同形式鼓式制动器的领、从蹄数量有差别,并使制动效能不同。

制动器在单位输入压力或力的作用下所输出的力或力矩,称为制动器效能。

在评比不同形式制动器的效能时,常用一种称为制动器效能因数的无因次指标。

制动器效能因数的定义为,在制动鼓或制动盘的作用半径R 上所得到的摩擦力(RM μ)与输入力0F 之比,即RF M K 0μ=式中,K 为制动器效能因数;μM 为制动器输出的制动力矩。

摘要从汽车诞生时起,车辆制动器在车辆的安全方面就起着决定性作用。

目前,汽车所用制动器几乎都是摩擦式的,可分为鼓式和盘式两大类。

盘式制动器的主要优点是在高速刹车时能迅速制动,散热效果优于鼓式刹车,制动效能的恒定性好。

鼓式制动器的主要优点是刹车蹄片磨损较少,成本较低,便于维修、由于鼓式制动器的绝对制动力远远高于盘式制动器,所以普遍用于后轮驱动的卡车上,但由于为了提高其制动效能而必须加制动增力系统,使其造价较高,故轻型车一般还是使用前盘后鼓式。

本设计前轴采用浮动钳盘式制动器,后轴采用制动器为领从蹄式鼓式制动器。

主要设计内容包括制动器结方案分析与选择、制动器主要参数的确定与计算、盘式与鼓式制动器具体结构参数设计与强度校核。

关键词:轻型载货汽车,盘式制动器,鼓式制动器,制动蹄,设计ABSTRACTBorn on, from cars in the vehicle's safety vehicle brake plays a decisive role in. , at present, the car is almost always used brake friction type, can be divided into two categories: drum and disc. The main advantage of the disc brake at high speed, braking can quickly brake cooling effect is better than that of drum brake, braking performance of constant qualitative good. The main advantages of drum brake is brake shoe pieces wear less, low cost, convenient in maintenance, because of drum brake absolute braking force far outclass disc brakes, so commonly used to rear wheel drive the truck on but because in order to improve its braking performance and must add braking force system, make its increased cost is higher, so small QianPan HouGu type or use commonly.This design by floating p-s-n caliper disc brake, brakes is brought by axle from hoof type drum brake. Main design content including brakes "plan analysis and choose to determine the brake, main parameters and calculation, disc and drum brake specific structure parameter design and strength check.Keywords: Light bills car,Disc brake ,drum brakes, Brake shoes, design.目 录摘要 (I)ABSTRACT ...................................................... I I第1章 绪论 (1)1.1 制动器的目的意义 (1)1.2 制动器的研究现状 (1)1.3 制动器的研究方法 (2)1.4 本章小结 (2)第2章 制动器方案论证分析与选择 (3)2.1 制动器结构方案的确定 (3)2.1.1鼓式制动器结构方案的确定 (3)2.1.2盘式制动器结构方案的确定 (6)2.2制动器主要参数及其选择 (7)2.2.1制动器设计相关主要技术参数 (8)2.2.2同步附着系数 (8)2.2.3前后轴制动力矩分配系数b (8)2.2.4制动器最大制动力矩 (9)2.3 本章小结 (9)第3章 盘式制动器结构设计计算与校核 (10)3.1 盘式制动器的主要参数确定 (10)3.1.1 制动盘直径D (10)3.1.2 制动盘厚度h (10)3.1.3 摩擦衬片内半径1R 与外半径2R (10)3.1.4 摩擦衬片工作面积A (10)3.2 盘式制动器的主要零部件设计与计算 (11)3.2.1 制动盘 (11)3.2.2 制动钳 (11)3.2.3 制动块 (11)3.2.4 摩擦材料 (12)3.2.5 制动轮缸 (12)3.2.6制动器间隙的调整方法 (13)3.3盘式制动器强度校核 (13)3.3.1摩擦衬片的磨损特性的计算 (13)3.3.2 盘式制动器最大制动力矩的计算 (14)3.3.3 盘式制动器最大制动力矩的计算 (16)3.4本章小结 (18)第4章鼓式制动器结构设计计算与校核 (19)4.1鼓式制动器的主要参数确定 (19)4.1.1 鼓式制动器的结构参数与摩擦系数 (19)4.2鼓式制动器的主要零部件设计与计算 (20)4.2.1 制动鼓 (20)4.2.2 制动蹄 (21)4.2.3 制动底板 (21)4.2.4 制动蹄的支承 (21)4.2.5 制动蹄片上的制动力矩与张开力 (21)4.2.6 制动器因数与制动蹄因数的分析计算 (26)4.2.7 驻车制动计算 (28)4.2.8 制动轮缸的选择 (29)4.3鼓式制动器强度校核 (31)4.3.1紧固摩擦片铆钉的剪切应力验算 (31)4.3.2制动蹄支承销剪切应力计算 (32)4.3.3 回位弹簧强度校核 (32)4.4本章小结 (33)结论 (34)参考文献 (35)致谢 (36)附录1 (37)附录2 (39)第1章绪论1.1 制动器的目的意义汽车是现代交通工具中用得最多、最普遍,也是最方便的交通运输工具。

前言汽车的设计与生产涉及到许多领域,其独有的安全性、经济性、舒适性等众多指标,也对设计提出了更高的要求。

汽车制动系统是汽车行驶的一个重要主动安全系统,其性能的好坏对汽车的行驶安全有着重要影响。

随着汽车的形式速度和路面情况复杂程度的提高,更加需要高性能.长寿命的制动系统。

其性能的好坏对汽车的行驶安全有着重要影响,如果此系统不能正常工作,车上的驾驶员和乘客将会受到车祸的伤害。

鉴于制动系统的重要性,本次设计的主要内容就是运输车辆中的制动器,目前广泛使用的是摩擦式制动器,摩擦式制动器就其摩擦副的结构形式可分成鼓式、盘式和带式三种。

其中盘式制动器较为广泛。

盘式制动器的摩擦力产生于同汽车固定部位相连的部件与一个或几个制动盘两端面之间。

其中摩擦材料仅能覆盖制动盘工作表面的一小部分的盘式制动器称为钳盘式制动器;摩擦材料覆盖制动盘全部工作表面盘式制动器称为全盘式制动器。

现代汽车中以单盘单钳式的钳盘式制动器应用最为广泛,仅有个别大吨位矿用自卸车采用单盘三钳和双盘单钳的钳盘式制动器,以及全盘式制动器。

钳盘制动器和浮钳盘式制动器。

式制动器分为定钳盘式定钳盘式为制动钳固定在制动盘两侧,且在其两侧均设有加压机构。

浮钳盘式制动器仅在制动盘一侧设有加压机构的制动钳,借其本身的浮动,而在制动盘的另一侧产生压紧力。

又分为制动钳可相对于制动钳可相对于制动盘轴向滑动钳盘式制动器;与制动钳可在垂直于制动盘的平面内摆动的摆动钳盘式制动器。

本次设计共七章内容,在田全忠导师的指导下,结合有关的书籍和手册而完成。

田老师在我的设计中做了全程辅导,并最后对本设计做了认真详细的审阅,提出了许多宝贵的意见,我在此向他表示诚挚的感谢。

由于本人水平有限,设计中错误和不妥之处在所难免,恳请批评指正。

第一章盘式制动器概述§1.1盘式制动器原理及特点图.1-1增力式盘式制动器零件图1、2—压盘3、7—摩擦盘4—半轴壳5—半轴6—回位弹簧8—中间壳体9—调整螺栓 10—斜拉杆11—调节叉 12—拉杆13—压盘凸肩14—壳体肩台上图是运输车辆增力式盘式制动器零件图。

摘要目前,汽车的制动系统种类有很多,本设计主要从节约成本,并保证制动效能和制动稳定性的前提下,采用技术较为成熟的液压制动技术。

根据盘式和鼓式各自的性能特点,选用了前盘后鼓的设计方案。

制动驱动形式为液压驱动形式,前后式(Ⅱ式)双回路制动控制系统。

再根据制动系统的原始参数,分别对鼓式和盘式中的结构参数进行了求解设计,包括制动系统中的摩擦衬片,制动轮缸的结构参数等。

然后计算了制动器受到的最大制动力,让最大制动力与确定出的同步附着系数比较是否满足条件,还有制动效能和制动距离的检验。

其后用最大制动力进行液压制动驱动机构的结构参数确定,包括制动主缸等,并通过踏板行程和踏板力进行检验。

最后是制动器主要结构元件的要求和补充以及对自动间隙调整机构的设计。

本次毕业设计题目为汽车制动系统总体设计,以保证其制动性能的可靠性。

关键词:行车制动;驻车制动;鼓式制动器;盘式制动器;液压驱动AbstractNow, there are many kinds of automobile brake system.This design’s technology is relatively mature hydraulic brake technology from cost savings,and ensure the braking efficiency and stability of the premise.According to the performance characteristics about the brake disc and the brake drum, this design scheme choose that the brake disc in the front and the brake drum in the rear . The drive form of brake system is hydraulic drive,the double line (Ⅱ type) braking control system in the front and rear. According to the original parameters of braking system ,structure parameters of the drum and structure parameters of the disc , separately to solve the design , including friction lining, the structure parameters of wheel cylinder. Then I calculate the brake’s maximum braking force by it, and verify the braking performance and braking distance. Followed,I determine the structure parameters of hydraulic brake drive mechanism with the maximum braking force, including brake master cylinder, and so on. And the structure parameters of hydraulic brake drive mechanism is verified by the pedal stroke and pedal force.Finally, I introduce the requirement of the brake’s main structural components as well as to design brake clearance of automatic adjusting mechanism,this graduation design topic for automobile brake system overall design,to ensure its reliable braking performance.Key words:Brake;Parking brake;Drum brake;Disc brakes;Hydraulic drive目 录摘 要 .................................................................................................................................... i Abstract .................................................................................................................................. ii 目 录 (iii)第1章 绪 论 (1)1.1 课题背景及意义 (1)1.2 国内外研究现状 (2)1.3选定方案前应解决的问题: (3)1.4课题研究方法 (3)1.5 本设计应解决的难点 (4)第2章 总体设计方案 (4)2.1 制动能源的比较分析 (5)2.2 驻车制动系 (6)2.3 行车制动系 (6)2.4 制动管路的布置及原理 (7)2.4.1 制动管路的布置示意图(II 型) (7)2.4.2 制动原理和工作过程 (8)2.5 制动器的结构方案分析 (9)本章小结 (11)第3章 制动系主要参数确定 (11)3.1 基本参数 (11)3.2鼓式制动器的主要参数选择 (12)3.2.1 制动鼓内径D (12)3.2.2 摩擦衬片宽度b 和包角β (12)3.2.3 制动器中心到张开力P 作用线和距离a (13)3.2.4 制动蹄支撑点的位置坐标k 与 c (14)3.2.5摩擦片摩擦系数 (14)3.3盘式制动器的主要参数选择 (14)3.3.1制动盘直径D (14)3.3.2 制动盘厚度h (15)3.3.3摩擦衬块外半径1R 和内半径2R (15)3.3.4摩擦衬块工作面积A (16)本章小结 (16)第四章 制动器的设计与计算 (16)4.1 制动器摩擦面的压力分布规律 (16)4.2制动器制动效能计算 (17)4.3 同步附着系数的确定 (18)4.4 制动器最大制动力矩确定 (20)4.5单个制动器制动力矩的计算 (21)4.5.1 同一制动器各蹄产生的制动力矩 (21)4.5.2 盘式制动器制动力矩计算 (24)4.6驻车制动的制动力矩计算 (25)4.7 制动衬片的耐磨性计算 (26)4.8制动距离的计算 (29)本章小结 (30)第5章液压制动驱动机构的设计计算 (30)5.1 制动驱动机构的形式 (30)5.2 分路系统 (31)5.3 液压制动驱动机构的设计计算 (32)5.3.1 制动轮缸直径d的确定 (32)5.3.2 制动主缸直径d的确定 (33)5.3.3 制动踏板力FP (34)5.3.4 制动踏板工作行程SP (35)5.3.5 制动主缸 (36)5.3.6制动力分配调节装置的选取 (36)5.4 制动器的主要结构元件 (37)5.4.1 制动鼓 (37)5.4.2 制动蹄 (37)5.4.3 摩擦衬(片)块 (37)5.4.4 制动底板 (38)5.4.5 支承 (38)5.4.6 制动轮缸 (38)5.4.7 制动盘 (39)5.4.8 制动钳 (39)5.4.9 制动块 (39)5.5 自动间隙调整机构 (39)5.6 鼓式制动器工作过程 (42)5.7 盘式制动器工作过程 (44)本章小结 (45)结论 (45)参考文献 (46)外文资料 (48)中文译文 (67)致谢 (75)第1章绪论1.1 课题背景及意义从2000年开始,中国汽车市场进入到黄金10年。

汽车构造课程设计说明书设计名称:汽车制动器设计设计时刻 2020年10-12月系别机电工程系专业汽车效劳工程班级 16班级姓名指导教师2020 年 11 月 28 日目录二.制动方案的拟定 (4)三.制动器的参数和设计 (8)四.制动零件的设计计算 (12)1.制动鼓 (12)2.制动蹄 (12)3.制动底板 (12)4.支承 (12)5.制动轮缸 (12)6.摩擦材料 (12)7.制动器间隙 (13)五.参考资料 (13)六.总结 (13)一.课程设计计划一.选题及要求一、每班任务由指导教师负责分派,每人在题目当选择一个设计题目,同组成员题目不得重复。

二、鼓式制动器为后轮后驱动、盘式为前轮前驱。

二.课程设计的步骤(共四部份)一、汽车制动器结构参考,实验室实物拆装二、设计计算:3、绘制典型零件的零件图、绘制装配图。

零件图每人2张,由指导教师分派任务。

3.整理说明书目录按以下格式编写参考:附图内容包括:零件图、装配图三.设计进度安排四.设计中应注意的问题1.独立试探、严谨认真、精益求精,多于指导教师沟通。

2.设计进程中,需要综合考虑多种因素,采取多种方法进行分析、比较和选择,来确信方案、尺寸和结构。

计算和画图需要交叉进行,边画图、边计算、反复修改以完善设计是正常的,必需耐心、认真地对待。

3.利用好实验室现有实物,但不该盲目地、机械地剽窃。

依照具体条件和要求,斗胆创新。

4.设计中应学习正确运用标准和标准,要注意一些尺寸需要圆整为标准数列或优先数列。

5.要注意把握设计进度,每一时期的设计都要认真检查,幸免显现重大错误,阻碍下一时期设计。

二.制动方案的拟定1.鼓式制动也叫块式制动,是靠制动块在制动轮上压紧来实现刹车的。

鼓式制动是鼓式制动器示用意初期设计的制动系统,其刹车鼓的设计1902年就已经利用在马车上了,直到1920年左右才开始在汽车工业普遍应用。

此刻鼓式制动器的主流是内张式,它的制动块(刹车蹄)位于制动轮内侧,在刹车的时候制动块向外张开,摩擦制动轮的内侧,达到刹车的目的。

摘要制动系统是汽车中最重要的系统之一。

因为随着高速公路的不断发展,汽车的车速将越来越高,对制动系的工作可靠性要求日益提高,制动系工作可靠的汽车能保证行驶的安全性。

由此可见,本次制动系统设计具有实际意义。

本次设计主要是对轻型货车制动系统结构进行分析的基础上,根据对轻型货车制动系统的要求,设计出合理的符合国家标准和行业标准的制动系统。

首先制动系统设计是根据整车主要参数和相关车型,制定出制动系统的结构方案,其次设计计算确定前、后鼓式制动器、制动主缸的主要尺寸和结构形式等。

最后利用计算机辅助设计绘制出了前、后制动器装配图、制动主缸装配图、制动管路布置图。

最终对设计出的制动系统的各项指标进行评价分析。

另外在设计的同时考虑了其结构简单、工作可靠、成本低等因素。

结果表明设计出的制动系统是合理的、符合国家标准的。

关键词:轻型货车;制动;鼓式制动器;制动主缸;液压系统.AbstractBraking system is one of the most important system in the automotive . because of the continuous development with the the work of the increasing reliability requirements,Brake work of a reliable car,guarantee the safety of travelling,This shows that, The braking system design of practical significance.The braking system is one of important system of active safety. Based on the structural analysis and the design requirements of intermediate car’s braking system, a braking system design is performed in this thesis, according to the national and professional standards.First through analyzing the main parameters of the entire vehicle, the braking system design starts from determination of the structure scheme. SecondlyCalculating and determining the main dimension and structural type of the front、rear drum brake,brake master cylinder ans so on,Finally use of computer-aided design drawing draw the engineering drawings of the front and rear brakes, the master brake cylinder, the diagram of the brake pipelines. Furthermore, each target of the designed system is analyzed forchecking whether it meets the requirements. some factors are considered in this thesis, such as simple structure, low costs, and environmental protection, etc. The result shows that the design is reasonable and accurate, comparing with the related national standards.Key words:light truck;brake;drum brake;master cylinder;2) (+sin)R=178.91mm摩擦片摩擦系数=0.3~0.5 取0.3=arctan=arctan0.3=16.7°θ=90°—θ2=90°—90°2=45°=arctan°2)从蹄的效能因数-+=16.7°-5.83°+20°=30.87°Kt= =1.6(0.8×cos30.87°1.1×cos5.83×sin16.7+1)=0.5后轮总的效能因数 Kt= Kt +Kt=1.03+0.5=1.532.前轮双向自增力效能因数:摩擦衬片包角θ=102°θ=123°摩擦衬片起始角θ=48°θ=30°制动蹄支承点位置坐标a=118mm制动蹄支承点位置坐标c=132mm制动器中心到张开力P 作用线的距离e=90mm制动鼓半径 R=162.56mm摩擦衬片包角 =90°摩擦片摩擦系数=0.3~0.5 取0.3=arctan=arctan0.3=16.7°θ=90°—θ2=90°—90°2=45°=2+-θ-θ2=7.7°Kt= =0.92次领蹄制动效能因数Kt= )1sin cos ''/'cos '/(''-γβλξe k p =2.5双增力总的效能因数Kt= Kt+ Kt=3.423.7 鼓式制动器零部件的结构设计1)摩擦衬片摩擦衬片选择应满足以下条件:具有稳定的摩擦因数,有良好的耐磨性。

课题名称:汽车制动系统的结构设计与计算 第一章:制动器结构型式即选择 一、汽车已知参数: 汽车轴距(mm):3800 车轮滚动半径(mm):407.5 汽车空载时的总质量(kg):3330 汽车满载时的总质量(kg)6330 空载时,前轴负荷G=mg=12348.24N 后轴负荷为38624.52N 满载时,前轴负荷G=mg=9963.53N 后轴负荷为43157.62N 空载时质心高度为750mm 满载时为930mm 质心距离前轴距离空载时为2.36m 满载时为2.62m

汽车设计课程设计 质心距离后轴距离满载时为1.44m 满载时为1.18m 二、鼓式制动器工作原理 鼓式制动器的工作原理与盘式制动器的工作原理基本相同: 制动蹄压住旋转表面。 这个表面被称作鼓。 许多车的后车轮上装有鼓式制动器,而前车轮上装有盘式制动器。 鼓式制动器具有的元件比盘式制动器的多,而且维修难度更大,但是鼓式制动器的制造成本低,并且易于与紧急制动系统结合。 我们将了解鼓式制动器的工作原理、检查紧急制动器的安装情况并找出鼓式制动器所需的维修类别。 我们将鼓式制动器进行分解,并分别说明各个元件的作用。

图1 鼓式制动器的各个元件 与盘式制动器一样,鼓式制动器也带有两个制动蹄和一个活塞。 但是鼓式制动器还带有一个调节器机构、一个紧急制动机构和大量弹簧。 图2仅显示了提供制动力的元件。 图2. 运行中的鼓式制动器 当您踩下制动踏板时,活塞会推动制动蹄靠紧鼓。 这一点很容易理解,但是为什么需要这些弹簧呢?

这就是鼓式制动器比较复杂的地方。 许多鼓式制动器都是自作用的。 图5中显示,当制动蹄与鼓发生接触时,会出现某种楔入动作,其效果是借助更大的制动力将制动蹄压入鼓中。 楔入动作提供的额外制动力,可让鼓式制动器使用比盘式制动器所用的更小的活塞。 但是,由于存在楔入动作,在松开制动器时,必须使制动蹄脱离鼓。 这就是需要一些弹簧的原因。 其他弹簧有助于将制动蹄固定到位,并在调节臂驱动之后使它返回。 为了让鼓式制动器正常工作,制动蹄必须与鼓靠近,但又不能接触鼓。如果制动蹄与鼓相隔太远(例如,由于制动蹄已磨损),那么活塞需要更多的制动液才能完成这段距离的行程,并且当您使用制动器时,制动踏板会下沉得更靠近地板。 这就是大多数鼓式制动器都带有一个自动调节器的原因。 当衬块磨损时,制动蹄和鼓之间将产生更多的空间。汽车在倒车过程中停止时,会推动制动蹄,使它与鼓靠紧。 当间隙变得足够大时,调节杆会摇动足够的幅度,使调节器齿轮前进一个齿。 调节器上带有像螺栓一样的螺纹,因此它可以在转动时松开一点,并延伸以填充间隙。 每当制动蹄磨损一点时,调节器就会再前进一点,因 此它总是使制动蹄与鼓保持靠近。 一些汽车的调节器在使用紧急制动器时会启动。 如果紧急制动器有很长一段时间没有使用了,则调节器可能无法再进行调整。 因此,如果您的汽车装有这类调节器,一周应至少使用紧急制动器一次。 汽车上的紧急制动器必须使用主制动系统之外的动力源来启动。 鼓式制动器的设计允许简单的线缆启动机构。 鼓式制动器最常见的维修是更换制动蹄。 一些鼓式制动器的背面提供了一个检查孔,可以通过这个孔查看制动蹄上还剩下多少材料。 当摩擦材料已磨损到铆钉只剩下0.8毫米 长时,应更换制动蹄。 如果摩擦材料是与后底板粘合在一起的(不是用铆钉),则当剩余的摩擦材料仅为1.6毫米厚时,应更换制动蹄。

图3. 制动蹄 与盘式制动器中的情况相同,制动鼓中有时会磨损出很深的划痕。 如果磨损完的制动蹄使用时间太长,将摩擦材料固定在后部的铆钉会把鼓磨出凹槽。出现严重划痕的鼓有时可以通过重新打磨来修复。 盘式制动器具有最小允许厚度,而鼓式制动器具有最大允许直径。由于接触面位于鼓内,因此当您从鼓式制动器中去除材料时,直径会变大。

图4. 制动鼓 第二章:制动系的主要参数及其选择 一、制动力及制动力分配系数分析 二、汽车前后车轮同时抱死时的制动力和分配系数

1、制动力(满载) 假设汽车的同步附着系数为0=0.8.

在前后车轮均被抱死时,q=0=0.8,这时前后轴车轮的制动器制动力1fF、2fF即是理想最大制动力,此时BF、fF和F相等,所以有:(BF为汽车总的地面制动力,fF为汽车总的制动器制动力,F车轮与路面总的附着力) L=3.8M L1=2.62M L2=1.18M Hg=0.93M

11200()BfgGFFFLhL=

24891.2N

22100()BfgGFFFLhL=24786.628N

2、制动力分配系数与同步附着系数 假设汽车的同步附着系数为0=0.8.

则制动力分配系数0ghbL=0.5 3、制动强度和附着系数利用率 取该车所能遇到的最大附着系数为max=1,从保证汽车制动时的稳定性出发来确定各轴的最大制动力矩。=1时,后轴先抱死,当后轴刚要抱死时,可推出得: 110()Bg

GLFLh

=66.8039KN

110()g

LqLh

=0.9342

110()g

L

Lh=1.871.87(10.8)*0.886=0.9342

4、最大制动力矩 对于选取较大0值的汽车,这类车辆经常行驶在良好道路上,车速较高,后轮制动抱死失去稳定而出现甩尾的危险性较前一类汽车大得多。因此应从保证汽车制动时的稳定性出 发,来确定各轴的最大制动力矩。 2max12800*9.81()*(1.870.9134*0.886)*1*0.352.8fgeGTLqhrL

=10100.5NM 1max2max0.585*5403.08110.585ffTT=10143.2NM

5、制动器因数 领蹄的制动蹄因数

11NfhfBFcPbfb

2.6

从蹄的制动蹄因数为

11NfhfBFcPbfb

2.6

6、鼓式制动器主要结构参数 ○1、车轮的滚动半径为r=407.5mm,通过中华人民共和国国标,载重汽车标准,轮辋直径为d=16in=406.4mm 制动鼓直径D,通过查表得D/Dr=0.787 D=d*78.7%=406.4*0.787=320mm 取D=300mm 制动间隙取0.3mm.

○2、制动蹄摩擦片包角β宽度b和单个制动器摩擦衬片总面积,取β=90°A=400 2cm(前轴制动器) A=4002cm(后轴制动器)

b=AR=16.98cm(前轮制动器摩擦片宽度)

b=AR==16.98cm(后轮制动器摩擦片宽度) ○3、摩擦衬块起始角β。 β。=β/2=45° ○4、制动器中心张开到张开力F。作用线的距离e e=0.8R=0.8*15=12cm ○5、制动器距支撑点位置坐标a与c a=0.8R=0.8*15=12cm 两支承销之间距离k=1.5cm

第三章:鼓式制动器设计计算 一、制动蹄片上的制动力矩

前轴单个制动器应能产生的最大制动力矩: fT1max/2fT

5071NM

单个蹄片上的制动力矩 11111111cossinTfTPfhcffPB

……………○1

12222222cossinTfTPfhcffPB

.....……….○2

arctanarctancos2cos2/2sin2sin2XYNN

…………………………………………………………….…○3

2214coscos/cos2cos22sin2sin2R

…………………………………………………………….….○4 121122fTfTfTTTPBPB…………….……….○5

:对于液压驱动的制动器,由于12PP,故所需要的张开力为 12/fPTBB

…………………………………………….○6

由上图可得参数数据:R=159.65mm,c′=131.4686

0=13.19°,β=90°,= 31.81°,=121.81°,f=0.35

fT7955.64NM

将参数带入○1○2○3○4○5○6计算得: 10.115°,2

0.5°10.22025,20.22025

10.0009268B,20.002693B

带入.○6式得P=2197.8KN