汽车零部件 等速驱动轴装置 结构设计说明书

- 格式:pdf

- 大小:1.97 MB

- 文档页数:8

第一章动力系统布置简介1。

1发动机及变速器型式1。

1.1 动力总成的布置发动机进行布置时,要首先充分考虑发动机及变速器允许的最大布置倾斜角度(变速器的布置角度通常可以根据悬置安置面与坐标系XY面成0度时测得,或者根据输入轴与输出轴线生成平面与整车坐标系的XY面的角度),在角度允许的范围内(询问主管工程师),合理调整,以达到尽量大的油底壳最小离地间隙,传动轴角度在空、半、满载均≤4。

5deg要求之内,以及周边零部件的通用化。

对于动力总成布置时通常要求空载状态下,油底壳(变速器壳体)离地间隙要求170mm以上,如果油底壳离地间隙太小,在车辆运行过程中就无法对发动机油底壳形成有效的保护。

通常在满载条件下,城市工况,轿车的最小离地间隙要求大于125mm以上,并且需要加装发动机底部护板。

对于更换动力总成的布置时,应先对动力总成的主要外廓尺寸进行比较,如压缩机位置、动力转向泵位置及变速器部分的选换档摇臂位置、原悬置安装点位置等,并询问动力总成的质量变化,这样可以初步判断以便校核中重点的考虑检查。

油底壳离地间隙检查传动轴角度检查由于动力总成是通过悬置连接在车身或副车架上,而悬置系统一般为弹性体(橡胶或液压形式),在发动机各种工况运行时均会有一定的运动量。

所以在布置动力总成时要充分考虑与周边不动件的间隙(如与车身纵梁一般间隙要求15mm以上),当然间隙值的定义与悬置的型式存在一定关系,通常来说,根据橡胶悬置特性,在动力总成的高度方向要求留20mm以上间隙,侧边以及前后方向的间隙通常根据动力部门提供的特性值增加一些余量进行要求。

1。

1。

2 动力总成的布置要点在将发动机三维数据调入后主要按照前、后、左、右、上、下六方向上与机舱内零部件间隙值是否能满足布置的要求,前面主要分析和散热器风扇的间隙,后面则分析差速器壳体与副车架、转向器的间隙,左右两侧主要分析纵梁的间隙,上部考虑与发动机罩内板间隙,下部考虑油底壳最小的离地间隙。

驱动轴设计规范目次前言 (X)1 范围 (X)2 规范性引用文件 (X)3 术语和定义 (X)4 设计规范 (X)前言本标准是充分借鉴《汽车设计》的宝贵经验,结合公司现有的实际情况及未来发展的需要编写而成。

本标准是依据JB/T 10189-2010《滚动轴承汽车用等速万向节及其总成》、《GB/T 7258―2012 机动车安全运行条件》等国家标准和行业标准和企业标准编写而成。

驱动轴布置规范1 范围本标准规定了驱动轴设计规范。

本标准适用于乘用车等速驱动轴设计。

本标准不适用于特种车、改装车。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注明日期的引用文件,其最新版本适用于本标准。

GB/T 7258―2012 机动车安全运行条件JB/T 10189-2010 滚动轴承汽车用等速万向节及其总成3 术语3.1等速万向节 constant velocity universal joints输出轴和输入轴的瞬时角速度在所有工作角度都相等,能够传递扭矩和旋转运动的万向节。

3.2等速万向节总成 constant velocity universal joints assemblies装在差速器或末端减速齿轮与车轮之间,由两套或一套等速万向节、中间轴及其他零部件组成的传递扭矩和旋转运动的机械部件。

3.3中心固定型等速万向节 centre fixed constant velocity universal joints只能改变工作角度的等速万向节。

3.4伸缩型等速万向节 retractable constant velocity universal joints能改变工作角度,并能进行伸缩滑移运动的等速万向节。

3.5中间轴 intermediate shaft连接差速器或末端减速齿轮侧等速万向节和车轮侧等速万向节的实心(或空心)轴,用来传递扭矩和旋转运动。

(此文档为word格式,下载后您可任意编辑修改!) 毕业设计说明书BJ2022汽车单级主减速器及差速器的结构设计与强度分析学生姓名:学号:学院:专业:指导教师:2012年6月BJ2022汽车单级主减速器及差速器的结构设计与强度分析摘要汽车主减速器及差速器是汽车传动中最重要的部件之一。

它能够将万向传动装置传来的发动机转矩传给驱动车轮,以实现降速增扭。

本次设计的是有关BJ2022汽车的主减速器和差速器,并要使其具有通过性。

本次设计的内容包括有:方案选择,结构的优化与改进。

齿轮与齿轮轴的设计与校核。

并且在设计过程中,描述了主减速器的组成和差速器的差速原理和差速过程。

方案确定主要依据原始设计参数,对比同类型的减速器及差速器,确定此轮的传动比,并对其中重要的齿轮进行齿面接触和齿轮弯曲疲劳强度的校核。

而对轴的设计过程中着重齿轮的布置,并对其受最大载荷的危险截面进行强度校核。

主减速器及差速器对提高汽车行驶平稳性和其通过性有着独特的作用,是汽车设计的重点之一。

关键词:驱动桥,主减速器,差速器,半轴BJ2022 car single stage and the structure of the main reducerdifferential design and strength analysisABSTRACTAutomobil reduction final drive and differential is one of the best impossible parts in automobile gearing. It can chang speed and driving tuist within a big scope .The problem of this design is BJ2022 car differential unit ,it’ s properly in common use . The design of scheme, the better design and improvement of structure ,the design and calibration of gear and gear shiftes , and the select of bearings , and also the design explain the construction of differential action .The ting of the scheme desierment main deside. The drive ratio of gear,according to orginal design parameter and constrasting the same type reduction final drive ang differential assay . It realize planet gear in the design of structure . It put to use alteration better gears transmission in the design of gear , and compare the rootcontact tired strength of some important gears and the face twirl tired strength . Iteraphaize pay attention to the place of gears. Compare the strength of the biggest load dangraes section. It require structure simple and accord with demand in select of bearings .The Lord reducer to improve the car driving and differential stability and itsthrough sex , is one of the focal points of automotive design.Key words : Drive axle,Main reducer,Differential,Axle目录第一章绪论 (1)1.1 选题的背景与意义 (1)1.2 研究的基本内容 (1)1.2.1 主减速器的作用 (1)1.2.2 主减速器的工作原理 (2)1.2.3 国内主减速器的状况 (2)1.2.4 国内与国外差距 (2)1.3 课题研究内容 (3)第二章主减速器的设计 (4)2.1 主减速器概述 (4)2.2 主减速器方案的选择 (4)2.3 主减速器主从动齿轮的支承方案 (4)2.31 主动双曲面锥齿轮 (4)2.32 从动双曲面锥齿轮 (5)2.4 基本参数的选择与计算载荷的确定 (5)2.41 齿轮计算载荷的确定 (5)2.42 主减速器齿轮基本参数的选择 (8)2.43 主减速器准双曲面圆锥齿轮的集合计算 (11)2.44 主减速器锥齿轮强度计算 (14)2.45 主减速器齿轮的材料及热处理 (17)第三章差速器的设计 (19)3.1 差速器概述 (19)3.2 差速器的结构形式选择 (19)3.3 差速器齿轮的基本参数选择 (20)3.31 行星齿轮数目的选择 (20)3.32 行星齿轮球面半径的选择 (20)3.33 行星齿轮与半轴齿轮齿数的选择 (21)3.34 差速器圆锥齿轮模数及半轴齿轮节圆直径的初步确定 (21)3.35 压力角 (22)3.36 行星齿轮轴直径及支承长度 (22)3.4 差速器齿轮的集合计算 (23)3.5 差速器齿轮的强度计算 (24)第四章轴的设计 (26)4.1 主动锥齿轮轴的设计 (26)4.11 锥齿轮齿面上的作用力 (26)4.12 齿宽中点处的圆周力 (27)4.13 锥齿轮的轴向力和径向力 (28)4.14 轴和轴承的计算 (29)4.15 齿轮轴承径向载荷的计算 (30)4.16 主动锥齿轮轴参数设计 (30)4.17 主动锥齿轮轴的校核 (31)4.2 行星齿轮轴的设计 (33)4.21 行星齿轮轴直径及支承长度 (33)4.22 普通平键的选择 (34)4.23 圆柱销的选择 (34)4.24 计算载荷的确定 (34)4.25 行星齿轮轴的强度计算 (35)4.3 半轴的设计 (35)4.31 半轴概述 (35)4.32 半轴计算载荷的确定 (36)4.33 半轴杆部直径的选择 (36)4.34 半轴的强度计算 (36)第五章结论 (38)参考文献 (39)致谢 (40)第一章绪论1.1 选题的背景与意义通过学校的实习我对汽车的构造及各总成的原理有了一定的了解,同时结合以前课堂学习的理论知识,对于进行汽车一些总成的设计有了一定的理论基础,现选择课题内容为对BJ2022汽车的使用性能的驱动桥(主减速器及差速器)进行设计。

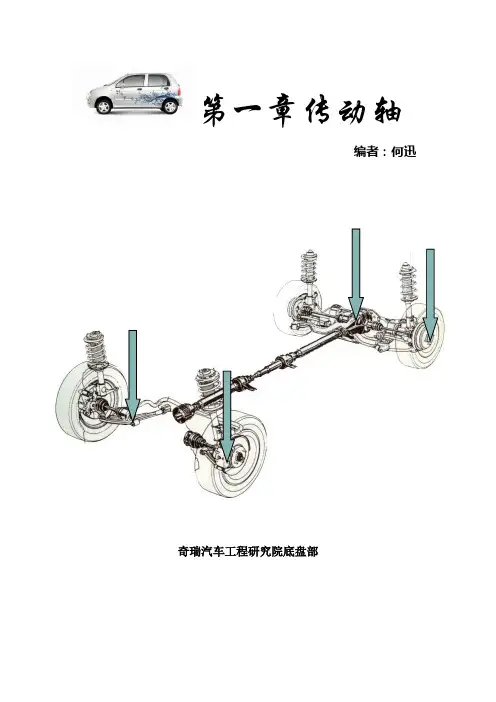

第一章传动轴编者:何迅奇瑞汽车工程研究院底盘部1 简要说明1.1万向节和传动轴综述汽车上的万向节传动常由万向节和传动轴组成,主要用来在工作过程中相对位置不断改变的两根轴间传替动力。

万向节传动应保证所连接两轴的相对位置在预计范围内变动,能可靠的传替动力;保证所连接两轴尽可能同步(等速)运转;允许相邻两轴存在一定角度;允许存在一定轴向移动。

1.2万向的类型及适用范围万向节按其在扭转方向上是否由明显的弹性可分为刚性万向节和挠性万向节。

刚性万向节又可分为不等速万向节(常用的十字轴式),准等速万向节(双联式、三销轴式等)和等速万向节(球叉式、球笼式等)。

等速万向节,英文名称Constant Velocity Universal Joint,简称等速节(CVJ)。

等速万向节根据是否可以轴向移动可分为固定万向节(Fixed Joint)和移动万向节(Plunging Joint)。

而根据结构的不同,固定节可分为RJ(Rzeppa Joint)和BJ(Birfield Joint),RJ结构复杂带导向机构,目前已逐渐被淘汰;BJ 不带导向机构,结构结单有效,为目前常用结构型式。

移动节常用结构型式有DOJ(Double Offset Joint)、三销式万向节(TJ:Tripod Joint)和斜滚道万向节(VL).在发动机前置后轮驱动(或全轮驱动)的汽车上,由于工作时悬架变形,驱动桥主减速器输入轴与变速器(或分动器)输出轴间经常有相对运动,普遍采用万向节传动。

在转向驱动桥中,由于驱动轮又是转向轮,左右半轴间的夹角随行驶需要而变,这时多采用球叉式和球笼式等速万向节传动。

当后驱动桥为独立悬架结构时,也必须采用万向节传动。

万向传动装置除用于汽车的传动系外,还可用于动力输出装置和转向操纵机构。

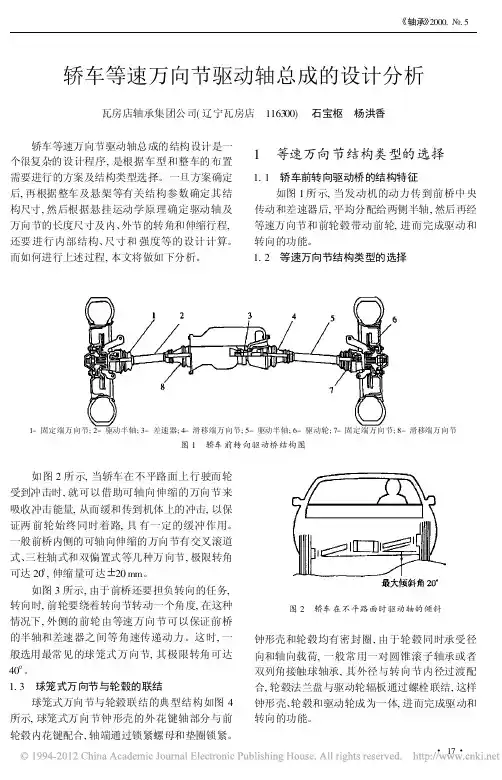

1.3结构图及其他(1)万向节结构①、十字轴式刚性万向节,如图所示:等速驱动轴结构简图:1、固定端万向节;2、轴杆;3、阻尼块;4、移动端万向节 ③、固定球笼式等速万向节,如图所示:12341234561、ABS 齿圈;2、钟形壳;3、保持架;4、星形套;5、钢球;6、挡圈1、筒形壳;2、保持架;3、钢球;4、星形套5、挡圈⑤、三球销式万向节:1、三销架;2、挡圈;3、滚针保持圈;4、滚针外圈;5、滚针;6、滑套1324 5512324 56⑥、斜滚道万向节:24131、外球壳;2、钢球;3、保持架;4、星形套(2)一般的驱动轴主要构成零件以及机能:固定端万向节(FJ Assy):允许夹角很大的等速的固定式万向节;移动端万向节(PJ Assy):可轴向移动的等速万向节;中间轴(Intermediate shaft):传递移动节到固定节的驱动力;阻尼(Damper):衰减由于中间轴的弯曲共振产生的振动和噪音。

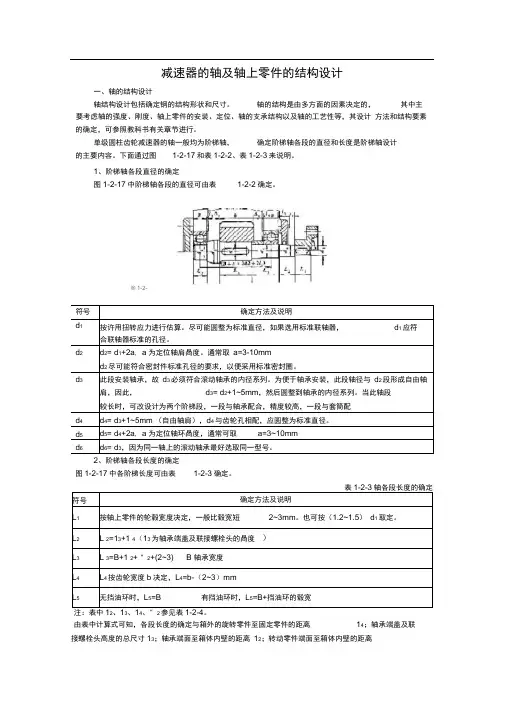

减速器的轴及轴上零件的结构设计一、轴的结构设计轴结构设计包括确定钢的结构形状和尺寸。

轴的结构是由多方面的因素决定的,其中主要考虑轴的强度、刚度、轴上零件的安装、定位、轴的支承结构以及轴的工艺性等,其设计方法和结构要素的确定,可参照教科书有关章节进行。

单级圆柱齿轮减速器的轴一般均为阶梯轴,确定阶梯轴各段的直径和长度是阶梯轴设计的主要内容。

下面通过图1-2-17和表1-2-2、表1-2-3来说明。

1、阶梯轴各段直径的确定图1-2-17中阶梯轴各段的直径可由表1-2-2确定。

® 1-2-2、阶梯轴各段长度的确定图1-2-17中各阶梯长度可由表1-2-3确定。

2342由表中计算式可知,各段长度的确定与箱外的旋转零件至固定零件的距离14;轴承端盖及联接螺栓头高度的总尺寸13;轴承端面至箱体内壁的距离12;转动零件端面至箱体内壁的距离"2以及档油环的结构尺寸有关,这些尺寸又取决于轴承盖的类型、密封型式以及各零件在装配图中的相关位置。

因此,阶梯轴各段的长度应通过装配草图设计过程中边绘制边计算确定。

尤其值得注意的是:当各零件相对位置确定以后,支承点的跨距即可确定,这时就可以计算支承反力,对轴的危险截面进行复合强度核核以及轴承寿命计算等,如果轴的强度不合格或者轴承寿命不符合要求,这时就要重新选择轴承和调整结构。

当然,轴的各阶梯段直径和长度也相应发生变化。

由上述可知,轴的结构设计应该在装配草图设计过程中,以边绘图、边计算、边修改的方式逐步完成。

表1-2-4为单级圆柱齿轮减速器的位置尺寸关系。

二、齿轮的结构设计中小型减速器的齿轮一般用锻钢制造。

当齿轮的齿顶圆直径da W 200mm时,可以做成圆盘式结构。

当齿轮的齿根圆与键槽底部的距离小于!& (&为模数)时,则齿轮与轴应做成一体的齿轮轴。

当da=200~500时,可以做成腹板式结构。

齿轮结构设计可参照教科书有关章节进行。

三、支承部件的结构单级圆柱齿轮减速器轴的支承一般采用滚动轴承,如图1-2-18所示。

汽车用等速驱动轴校核方法研究与应用发布时间:2021-06-03T08:45:11.470Z 来源:《中国科技人才》2021年第9期作者:潘胜波[导读] 目前,汽车传动系统中使用最多的是球笼式等速和三球销式等速万向节组成的等速驱动装置(图1)。

在汽车等速驱动轴设计之初,一般要根据整车相关参数确定驱动轴的尺寸,并初步校核其是否满足整车要求。

浙江博盈机械有限公司摘要:现代经济型轿车大部分都采用前轮驱动的布置型式,等速万向节是其中的关键部件之一,其结构强度与工作性能的好坏直接影响到整车的可靠性。

这里结合某车型“等速驱动轴设计开发”项目,研究探讨驱动轴强度校核方法。

关键词:汽车等速驱动轴静扭强度目前,汽车传动系统中使用最多的是球笼式等速和三球销式等速万向节组成的等速驱动装置(图1)。

在汽车等速驱动轴设计之初,一般要根据整车相关参数确定驱动轴的尺寸,并初步校核其是否满足整车要求。

图1 等速驱动轴总成1汽车等速驱动轴概述等速驱动轴是汽车上的传动装置,这种装置有很多形式,人们一般按照驱动轮的数量进行划分,主要包括两轮驱动和四轮驱动两大类。

汽车驱动方式对整车的性能、外形、及内部设计等方面均有重要的影响。

市场上大部分汽车采用两轮驱动形式,发动机放在车体前方,驱动轮是前轮是前置前驱(FF),驱动轮是后轮是前置后驱(FR)。

在汽车发展的初期,受限于技术等方面的原因,采用前轮负责转向,后轮负责驱动,前置后驱成为主要驱动模式,这种形式提高了汽车的操控性,简化了汽车的内部结构,同时汽车的加速和爬坡能力更好。

然而由于传动轴的增加,占去一定的车身空间,给用户带来了乘车舒适性等问题。

前置前驱汽车让前轮同时负责转向和驱动,它的优点是造价低、效率高,节省更多空间,以及散热条件好。

但是这种方式也带来了一些问题,例如轴向尺寸受限,偏角要求较大等。

到了二十世纪初,由于等速万向节的出现,解决了这些问题,因此越来越多的汽车采用前置前驱模式,等速万向节所组成的驱动轴在后置后驱和四轮驱动(4WD)的汽车上也得到广泛应用。

`毕业设计说明书三叉杆(滚子)式万向节的结构设计与传动效率分析三叉杆(滚子)式万向节的结构设计与传动效率分析摘要:前轮驱动的汽车传动系统一般由一个三叉式万向节、一个球笼式万向节及连接它们的中间轴组成。

三叉杆式准等速万向节是一种能够轴向伸缩的万向节。

当三叉杆滚子式万向节以一定的偏转角传递动力时,由于内部零件之间存在相对滑动,会产生摩擦,它的三个滚子球环在运动的过程中将产生强烈的振动。

三叉杆滚子式万向节传动中的效率损失主要为摩擦损失,其中摩擦损失主要是由于球形滚子与三叉杆之间存在相对滑动、球形滚子在导向槽中存在相对滑动。

在三叉杆滚子式万向节尺寸、结构设计的基础上以空间矩阵为工具,对三叉杆式准等速万向节的运动和受力进行分析,得出了三叉杆滚子式等速万向节效率的相关公式,借助MATLAB 软件对公式进行可视化仿真分析,可以找出影响其传动效率的因素,得出传动效率的变化规律。

关键词:万向节;三叉杆;结构设计;传动效率;运动仿真The Mechanism Design and Transmission efficiency analysis ofTripod Roller Universal JointsAbstract:Front-wheel drive car transmission system generally consists of a fork-type universal joint, a CV-type universal joint and the composition of the intermediate shaft connecting them.Tripod Roller universal joint is a quasi-constant velocity joint gimbal capable of axial stretching.When forming activity angle to transmit power angle ,Tripod universal joints, based on the relative sliding internal parts ,resulting in friction. Its three spherical roller will produce more intense vibrations. Efficiency losses in Tripod roller universal joint transmission are mainly friction loss which is mainly manifested in relative sliding between the spherical roller and The Tripod and spherical roller relative sliding in the guide groove. Spatial matrix is used as a tool to analyze and calculate the motion and force of quasi-constant velocity joints and obtain correlation formula of this kind of universal joint based on the size and structural design of The Tripod roller Universal joint. Using MATLAB software simulation analysis to identify factors that affect the efficiency of the transmission and obtain variation of the transmission efficiency in the end.Key word:Universal joint; The Tripod; Structural Design; Transmission efficiency; Motion Simulation.目录1. 前言 (1)1.1 国内外研究现状 (1)1.2 万向节分类 (2)1.3三叉杆滚子式万向节的结构特点 (3)1.4 课题研究的主要内容和意义 (4)1.5 本课题的研究方法 (4)2.三叉杆(滚子)式万向节的结构设计 (7)2.1 三叉杆滚子式万向节尺寸标准 (7)2.2万向节设计的性能要求 (7)2.3三叉杆滚子式万向节组件的结构优化设计 (8)2.4三叉杆万向节组件的尺寸设计 (9)2.5三叉杆式万向节零件结构工艺性的改善设计 (12)3.三叉杆(滚子)式万向节的运动分析 (14)3.1三叉杆滚子式万向节相对速度分析 (14)3.2三叉杆式万向节采用调心轴承安装时的运动分析 (19)3.3输入转角和输出转角的关系 (20)4.三叉杆(滚子)式万向节的受力分析 (22)4.1模型分析 (22)4.2 受力分析 (24)5.三叉杆(滚子)式万向节的传动效率分析 (28)5.1三叉杆滚子式万向节于任意输入转角 下的瞬时效率 (28)5.2三叉杆滚子式万向节的平均效率 (28)5.3基于MATLAB的传动效率仿真分析 (29)6. 结论 (31)参考文献 (32)致谢 (33)1. 前言一个国家汽车工业水平的高低是衡量该国家的工业技术水平高低的重要指标。

XXX学院课程设计说明书一、零件结构工艺性分析(一)零件的技术要求(二)确定阶梯轴的生产类型二、毛坯的选择(一)选择毛坯(二)确定毛坯的尺寸公差三、定位基准的选择(一)精基准的选择(二)粗基准的选择四、工艺路线的拟定(一)各表面加工方法的选择(二)加工阶段的划分(三)加工顺序的安排五、工序内容的拟定(一)工序的尺寸和公差的确定(二)设备及工艺装备的选择(三)切削用量的选择及工序时间计算工序Ⅰ粗车轴两端面工序Ⅱ粗车阶梯轴外圆工序Ⅲ精车阶梯轴外圆面工序Ⅳ 2*φ19、2*φ23、2*φ24、2*φ14、2*φ19、2*φ24切槽工序Ⅴ铣键槽(长32) X(宽 6) X(深 4)工序Ⅵφ、φ表面淬火处理工序Ⅶ磨φ、φ外圆面参考文献零件结构工艺性分析零件实体三维图:(一)零件的技术要求1、轴类零件,材料为45钢,具有较高的硬度、耐磨性。

2、零件的技术要求表加工表面尺寸及偏差/mm公差/mm及精度等级表面粗糙度/μm形位公差/mm轴左右端面154±1 IT10 6.3φ30h9 IT9 3.2二、毛坯的选择(一)选择毛坯由于阶梯轴类零件工作时,某些部位如轴颈(主要是与滑动轴承配合的轴颈)往往要承受摩擦、磨损,严重时可能发生咬死(又称抱轴)现象,使轴类零件运转精度下降。

有时还需要承受多种载荷的作用,为增强阶梯轴的强度和冲击韧度,获得纤维组织,毛坯选用锻件。

为增强阶梯轴的强度和冲击韧度,获得纤维组织,毛坯选用锻件(二)确定毛坯的尺寸公差1.公差等级:由阶梯轴的功能和技术要求,确定该零件的公差等级为普通级。

2.锻件材质系数:由于该阶梯轴材料为45钢,是碳的质量分数小于0.65%的碳素钢,故该锻件的材质系数为M级。

3.锻件分模线形状:根据该阶梯轴的形位特点,选择零件方向的对称平面为分模面,属于平直分模线。

4.零件表面粗糙度:由零件图可知,该阶梯轴的各加工表面粗糙度Ra均小于等于3.2。

三、定位基准的选择(一)精基准的选择根据该阶梯轴零件的技术要求和装配要求,选择该阶梯轴轴线作为精基准,零件上的很多表面都可以采用它们作基准进行加工,即遵循了“基准统一”的原则。

机械 设计 大作 业课程名称: 设计题目: 机械设计 轴系部件设计机械设计大作业 轴系部件设计说明书题目:行车驱动装置的传动方案如下图所示。

室内工作、工作平稳、机器成批生产,其他数据见下表。

电动机工作 功率 2.2 电动机满载转速 工作机得转速 第一级传动比 轴承座中心 高 H/mm 200方 案 5.4.1最短工作年限 10 年 1 班940603.2一选择轴的材料因为传递功率不大,轴所承受的扭矩不大,故选择 45 号钢,调质处理。

二初算轴径对于转轴,按扭转强度初算直径式中P——轴传递的功率; C——由许用扭转剪应力确定的系数; n——轴的转速,r/min。

由参考文献[1] 表 10.2 查得 输出轴所传递的功率:,考虑轴端弯矩比转矩小,故取带 轴承 齿轮。

输出轴的转速:代入数据,得考虑键的影响,将轴径扩大 5%,。

三结构设计为了方便轴承部件的装拆, 减速器的机体采用剖分式结构。

取机体的铸造壁厚 δ=8mm,1. 轴承部件机体结构形式及主要尺寸机体上的轴承旁连接螺栓直径 , 所需要的扳手空间,轴承座内壁至坐孔外端面距离 , ,为保证装拆螺栓 取 L=48 mm。

2.轴的结构设计本设计方案是有 8 个轴段的阶梯轴,轴的径向尺寸(直径)确定,以外伸轴径 、 为 基础,考虑轴上零件的受力情况、轴上零件的装拆与定位固定、与标准件孔的配合、轴的 表面结构及加工精度等要求,逐一确定其余各轴段的直径;而轴的轴向尺寸(长度)确定, 则考虑轴上零件的位置、配合长度、支承结构情况、动静件间的距离要求等因素,通常从 与传动件的轴段开始,向两边展开。

(1) 联轴器及轴段①和轴段⑧ 本设计中,轴段①和轴段⑧为轴的最小尺寸 。

因此,轴段①和轴段⑧与联轴器 的设计同时进行。

为了补偿联轴器所连接的两轴的安装误差,隔离振动,选用弹性柱销联轴器。

由参考文献[1] 表 13.1 查得 ,则计算转矩带 轴承 齿轮由参考文献[2] 表 13.1 可以查得 GB/T 5014-2003 中的 LX3 型弹性柱销联轴器符合要求。