离线镀膜玻璃常见缺陷及解决对策

- 格式:pdf

- 大小:201.38 KB

- 文档页数:3

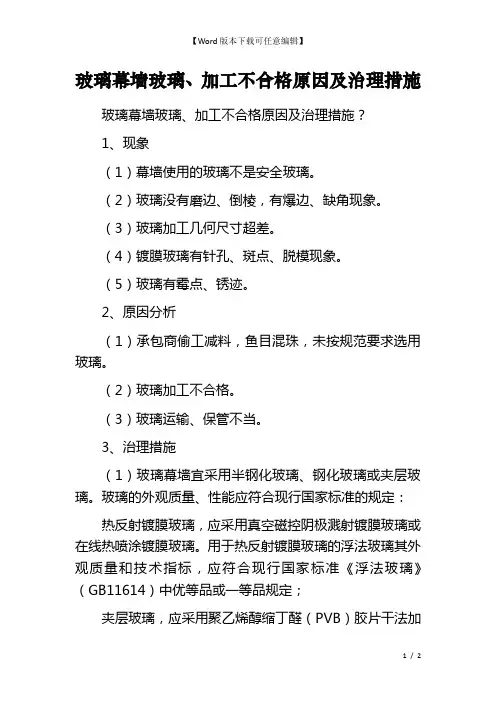

玻璃幕墙玻璃、加工不合格原因及治理措施玻璃幕墙玻璃、加工不合格原因及治理措施?1、现象(1)幕墙使用的玻璃不是安全玻璃。

(2)玻璃没有磨边、倒棱,有爆边、缺角现象。

(3)玻璃加工几何尺寸超差。

(4)镀膜玻璃有针孔、斑点、脱模现象。

(5)玻璃有霉点、锈迹。

2、原因分析(1)承包商偷工减料,鱼目混珠,未按规范要求选用玻璃。

(2)玻璃加工不合格。

(3)玻璃运输、保管不当。

3、治理措施(1)玻璃幕墙宜采用半钢化玻璃、钢化玻璃或夹层玻璃。

玻璃的外观质量、性能应符合现行国家标准的规定:热反射镀膜玻璃,应采用真空磁控阴极溅射镀膜玻璃或在线热喷涂镀膜玻璃。

用于热反射镀膜玻璃的浮法玻璃其外观质量和技术指标,应符合现行国家标准《浮法玻璃》(GB11614)中优等品或一等品规定;夹层玻璃,应采用聚乙烯醇缩丁醛(PVB)胶片干法加工合成夹层玻璃,其性能应符合现行国家标准《夹层玻璃》(GB9962)的有关规定;钢化玻璃,其性能应符合现行国家标准《幕墙用钢化玻璃与半钢化玻璃》(GB17841)的有关规定。

(2)夹丝玻璃,裁割后玻璃边缘应及时开展修理和防腐处理。

当加工成中空玻璃时,夹丝玻璃应朝向室内一侧。

(3)中空玻璃,其内外层玻璃均应为安全玻璃,边沿应采用双道密封。

明框幕墙的中空玻璃的密封胶应采用聚硫密封胶和丁基密封腻子;半隐框和隐框幕墙的中空玻璃的密封胶应采用构造硅酮密封胶和丁基密封腻子。

中空玻璃性能应符合现行国家标准《中空玻璃》(GB11944)的有关规定。

(4)钢化、半钢化和夹丝、夹网玻璃均应按设计尺寸在工厂制作,不允许在现场切割。

钢化、半钢化玻璃的热处理必须在玻璃切割、钻孔、挖槽等加工完毕后开展。

(5)所有幕墙玻璃必须开展倒棱、倒角、磨边等边缘处理,防止因外力和温度变化造成应力集中而产生破裂。

(6)玻璃的切割、开孔、边缘切口不允许有明显的缺陷,其效果必须符合玻璃加工的质量要求。

(7)玻璃运输贮藏应有防雨防潮措施。

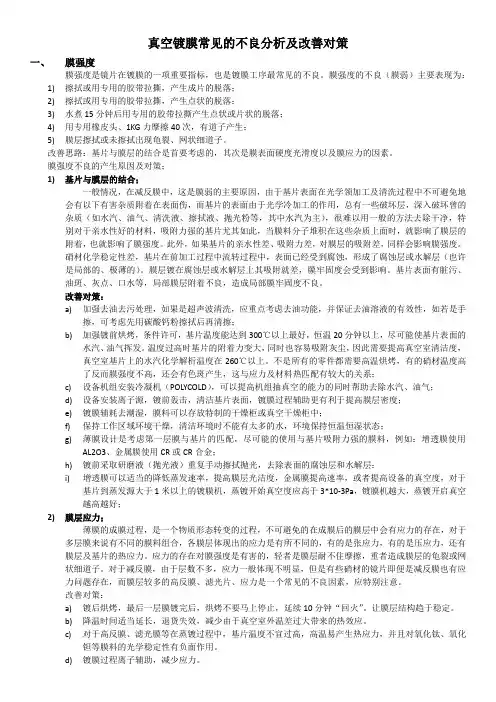

真空镀膜常见的不良分析及改善对策一、膜强度膜强度是镜片在镀膜的一项重要指标,也是镀膜工序最常见的不良。

膜强度的不良(膜弱)主要表现为:1)擦拭或用专用的胶带拉撕,产生成片的脱落;2)擦拭或用专用的胶带拉撕,产生点状的脱落;3)水煮15分钟后用专用的胶带拉撕产生点状或片状的脱落;4)用专用橡皮头、1KG力摩擦40次,有道子产生;5)膜层擦拭或未擦拭出现龟裂、网状细道子。

改善思路:基片与膜层的结合是首要考虑的,其次是膜表面硬度光滑度以及膜应力的因素。

膜强度不良的产生原因及对策;1)基片与膜层的结合;一般情况,在减反膜中,这是膜弱的主要原因,由于基片表面在光学领加工及清洗过程中不可避免地会有以下有害杂质附着在表面伤,而基片的表面由于光学冷加工的作用,总有一些破坏层,深入破坏曾的杂质(如水汽、油气、清洗液、擦拭液、抛光粉等,其中水汽为主),很难以用一般的方法去除干净,特别对于亲水性好的材料,吸附力强的基片尤其如此,当膜料分子堆积在这些杂质上面时,就影响了膜层的附着,也就影响了膜强度。

此外,如果基片的亲水性差、吸附力差,对膜层的吸附差,同样会影响膜强度。

硝材化学稳定性差,基片在前加工过程中流转过程中,表面已经受到腐蚀,形成了腐蚀层或水解层(也许是局部的、极薄的)。

膜层镀在腐蚀层或水解层上其吸附就差,膜牢固度会受到影响。

基片表面有脏污、油斑、灰点、口水等,局部膜层附着不良,造成局部膜牢固度不良。

改善对策:a)加强去油去污处理,如果是超声波清洗,应重点考虑去油功能,并保证去油溶液的有效性,如若是手擦,可考虑先用碳酸钙粉擦拭后再清擦;b)加强镀前烘烤,条件许可,基片温度能达到300℃以上最好,恒温20分钟以上,尽可能使基片表面的水汽、油气挥发。

温度过高时基片的附着力变大,同时也容易吸附灰尘,因此需要提高真空室清洁度,真空室基片上的水汽化学解析温度在260℃以上。

不是所有的零件都需要高温烘烤,有的硝材温度高了反而膜强度不高,还会有色斑产生,这与应力及材料热匹配有较大的关系;c)设备机组安装冷凝机(POLYCOLD),可以提高机组抽真空的能力的同时帮助去除水汽、油气;d)设备安装离子源,镀前轰击,清洁基片表面,镀膜过程辅助更有利于提高膜层密度;e)镀膜辅耗去潮湿,膜料可以存放特制的干燥柜或真空干燥柜中;f)保持工作区域环境干燥,清洁环境时不能有太多的水,环境保持恒温恒湿状态;g)薄膜设计是考虑第一层膜与基片的匹配,尽可能的使用与基片吸附力强的膜料,例如:增透膜使用AL2O3、金属膜使用CR或CR合金;h)镀前采取研磨液(抛光液)重复手动擦拭抛光,去除表面的腐蚀层和水解层;i)增透膜可以适当的降低蒸发速率,提高膜层光洁度,金属膜提高速率,或者提高设备的真空度,对于基片到蒸发源大于1米以上的镀膜机,蒸镀开始真空度应高于3*10-3Pa,镀膜机越大,蒸镀开启真空越高越好;2)膜层应力;薄膜的成膜过程,是一个物质形态转变的过程,不可避免的在成膜后的膜层中会有应力的存在,对于多层膜来说有不同的膜料组合,各膜层体现出的应力是有所不同的,有的是张应力,有的是压应力,还有膜层及基片的热应力。

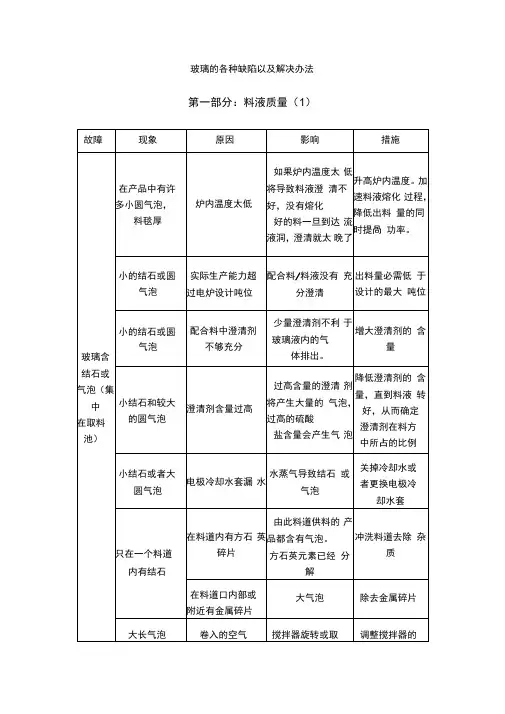

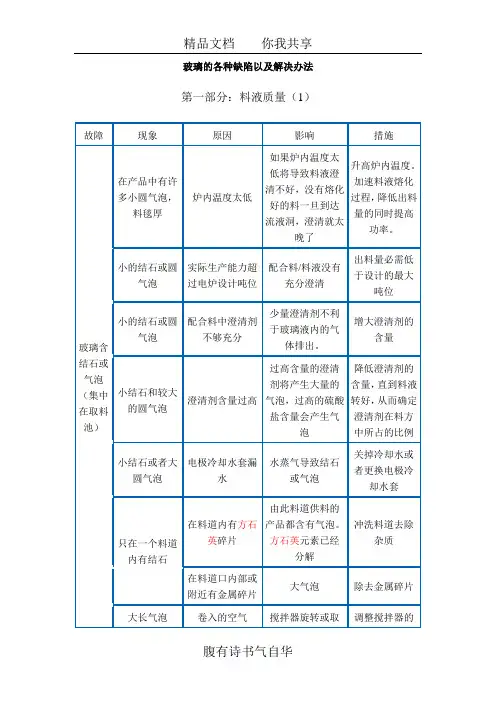

玻璃的各种缺陷以及解决办法第一部分:料液质量(1)

第一部分:料液质量(2)

第一部分:料液质量(3)

第一部分:料液质量(4)

第一部分:料液质量(5)

:D 第一部分:料液质量(6)

料液质量(7)

第一部分:料液质量(8)

第二部分:炉子的运行(1)

第二部分:炉子的运行(2)

亲贤臣,远小人,此先汉所以兴隆也;亲小人,远贤臣,此后汉所以倾颓也。

先帝在时,每与臣论此事,未尝不叹息痛恨于桓、灵也。

侍中、尚书、长史、参军,此悉贞良死节之臣,愿陛下亲之、信之,则汉室之隆,可计日而待也。

臣本布衣,躬耕于南阳,苟全性命于乱世,不求闻达于诸侯。

先帝不以臣卑鄙,猥自枉屈,三顾臣于草庐之中,咨臣以当世之事,由是感激,遂许先帝以驱驰。

后值倾覆,受任于败军之际,奉命于危难之间,尔来二十有一年矣。

先帝知臣谨慎,故临崩寄臣以大事也。

受命以来,夙夜忧叹,恐托付不效,以伤先帝之明;故五月渡泸,深入不毛。

今南方已定,兵甲已足,当奖率三军,北定中原,庶竭驽钝,攘除奸凶,兴复汉室,还于旧都。

此臣所以报先帝而忠陛下之职分也。

至于斟酌损益,进尽忠言,则攸之、祎、允之任也。

愿陛下托臣以讨贼兴复之效,不效,则治臣之罪,以告先帝之灵。

若无兴德之言,则责攸之、祎、允等之慢,以彰其咎;陛下亦宜自谋,以咨诹善道,察纳雅言,深追先帝遗诏。

臣不胜受恩感激。

今当远离,临表涕零,不知所言。

离线LOW---E玻璃的钢化一、予处理的操作要求1、必须按镀膜玻璃的作业规程操作2、强调以下要求:2.1玻璃不开封的储存时间为八个月,开封后再包装储存时间二个月,未钢化前48个小时.2.2玻璃开封切割后立即封存,并且里面放置干燥剂.2.3玻璃表面有吸盘印会损伤玻璃膜面.2.4玻璃切割后最好在24小时磨边和清洗完毕,2.5磨边后的玻璃在48小时内钢化2.6玻璃清洗时,下片工应当带口罩,以防唾液飞溅到玻璃膜面上2.7玻璃下片和搬运带干净得手套,手不能触摸玻璃膜面二、钢化操作要求1、上片工带干净得手套、带口罩,手不能触摸玻璃和唾液飞溅到玻璃膜面2、如果玻璃脏了必须再次清洗3、钢化离线L0OW—E必须使用交好的加热平衡,或强制对流炉子(上部)4、加热平衡开度最大,或强制对流炉开的时间为加热时间的70—85%,频率40—50HZ5、加热平衡炉:底部675---695℃,上部:660--675℃,玻璃装载率60—70%6、加热平衡炉:玻璃连续进炉最好,停顿会带来白雾。

7、离线LOW—E颜色:钢化后与在线高性能LOW—E基本一样。

可以把离线LOW—E放在500---550℃的炉温中三分钟,其变化的颜色就是钢化后的正确颜色。

8、必须是立磨或双边磨的:倒棱、精磨边最好。

因为边部粗磨的裂纹会是玻璃在风扇下炸裂,延长时间也无用。

9、离线LOW—E膜面的承受温度小于630℃10、加热时间58—68秒/㎜(5㎜--6㎜),加热时间太长也会烧伤膜面11、强制对流的炉子加热时间和温度相对于加热平衡的短和底三、离线LOW—E钢化的使用1、钢化后8天内合成中空玻璃,不能单独使用2、合成中空玻璃时,必须边部去膜,宽度是丁基胶++密封胶,作用是防止氧化膜面和他杜绝与玻璃不相溶3、中空时的清洗也必须注意毛刷划伤玻璃4、合中空时不能手或唾沫到玻璃上。

真空镀膜产品常见不良分析改善对策真空镀膜是一种常用的表面处理技术,用于制备具有特殊功能的薄膜材料。

然而,在生产过程中,可能会出现一些不良现象。

本文将就真空镀膜产品常见的不良分析及改善对策进行详细探讨。

常见的真空镀膜产品不良包括颗粒、结晶、气泡、色差等。

不良颗粒是指在膜层上出现的小颗粒,其主要原因是杂质或金属粉尘污染所致。

结晶是指在薄膜材料中出现的晶体颗粒,可能是由于过高的沉积温度或金属原料纯度不高所导致。

气泡是指在薄膜材料中形成的气体团块,可以是由于杂质带入、沉积过程中的溶解气体发生释放等原因产生的。

色差是指薄膜材料颜色不均匀或与预期颜色不符合。

针对这些不良现象,可以进行以下改善对策。

首先,对于颗粒问题,可以加强对原料的筛选和净化处理,以确保杂质和粉尘的最小化。

其次,在真空镀膜过程中,增加清洗步骤,确保表面洁净无尘。

同时,加强对真空设备的维护和清洁,避免设备本身引入污染物。

另外,对于结晶问题,可以通过调整沉积温度和沉积速率来控制晶体生长,同时提高金属原料的纯度。

对于气泡问题,可以通过增加沉积时间、降低沉积温度、增加补偿气体等方式来减少气泡的生成。

对于色差问题,则需要进行颜料配方的优化和调整,确保膜层的颜色均匀一致。

此外,还可以通过加强人员培训和质量管理,改善操作技术和工艺控制,以减少不良现象的发生。

总结起来,真空镀膜产品常见的不良包括颗粒、结晶、气泡、色差等,其原因涉及原料污染、工艺参数控制不当等。

针对这些不良现象,可以采取一系列的改善对策,如加强原料筛选和净化,增加清洗步骤和设备维护,调整沉积温度和速率,优化配方和加强质量管理等,以提高真空镀膜产品的质量。

光伏玻璃镀膜缺陷分析龙源期刊网 /doc/8d11306228.html,光伏玻璃镀膜缺陷分析作者:李军海王海东宋海龙管亚安来源:《科学与技术》2018年第27期摘要:光伏镀膜玻璃是一种精细深加工产品,生产工艺的影响因素复杂多样,分布在多个生产环节,在生产过程中会产生多种缺陷。

本文根据光伏玻璃生产中的实际情况,总结了辊涂镀膜工艺中造成镀膜缺陷的多种因素,并结合现场工作经验提出了解决各种缺陷的措施和方法。

关键词:光伏玻璃;辊涂镀膜;缺陷;分析1 引言光伏发电属于国家鼓励发展的清洁能源行业,近几年在全球范围内都得到了快速发展。

目前中国已成为全球光伏组件生产量最大的国家,光伏玻璃作为光伏组件必不可少的盖板玻璃,随之也得到了高速发展,同时也带动了光伏玻璃生产技术的进步。

减反射镀膜光伏玻璃凭借其较高的透光率性能,可以有效提高光伏电池组件发电功率的优势,已成为当前主流的光伏电池组件盖板玻璃。

2 辊涂镀膜工艺目前,在光伏玻璃深加工行业中,减反射镀膜光伏玻璃普遍采用的生产方法是辊涂镀膜工艺,该工艺与原来个别企业采用的浸镀提拉法、化学刻蚀法等制备方法相比,生产效率高、膜层均匀性好。

该工艺生产流程为:经过磨边清洗后的洁净干燥玻璃原片进入预热炉,在约50℃环境中预热后进入辊涂镀膜机,通过反向胶辊涂布的方式在玻璃表面涂覆一层厚度约120nm的SiO2减反射薄膜,再经过约150℃的高温固化炉固化,最后通过连续式钢化炉钢化后形成稳定的减反射膜层。

光伏玻璃涂镀减反膜后,透光率可提高2~3%,光伏组件的发电功率也会相应提高2~3%。

镀膜光伏玻璃是一种精细深加工产品,生产工艺的影响因素复杂多样,分布在多个生产环节,在生产过程中会产生多种缺陷。

以下结合多年的现场工作经验,对不同镀膜缺陷的现象进行了分析,并提出了一些控制措施及解决方法。

3 镀膜缺陷分析3.1白线(蓝线)白线是平行于镀膜玻璃长边的线状缺陷,用透射光观察是白色线条,在自然光下用反射光观察,是蓝色线条。

双银低辐射镀膜玻璃钢化后黑点缺陷的影响因素探讨摘要:双银低辐射镀膜玻璃因其优异的热力学性能,作为节能玻璃中的高端产品,越来越多地被应用于家电、汽车、住宅等领域。

在产品生产过程中由于受很多因素的影响,会使钢化后的双银镀膜玻璃产生黑点缺陷。

基于此,本文详细分析了双银低辐射镀膜玻璃钢化后黑点缺陷的影响因素及其改善措施。

关键词:双银低辐射镀膜玻璃;黑点缺陷;影响因素;改善措施双银低辐射镀膜玻璃突出了玻璃对太阳热辐射的遮阳效果,将玻璃的高透光性与太阳热辐射的低透过性巧妙地结合在一起,有较高的可见光透过率,可有效地限制夏季室外的热辐射进入室内。

然而,双银低辐射镀膜玻璃产品在生产控制及品质检验过程中,黑点缺陷对玻璃产品外观质量的影响明显,由于其受工艺、设备、材料等各方面因素的影响,缺陷产生的概率较大,因此黑点缺陷成为玻璃生产企业重点控制的缺陷之一。

因而,在实际生产中,需掌握产品缺陷产生的主要原因,准确地进行判断并给出正确的处理方式。

一、双银低辐射镀膜玻璃Low-E(Low Emissivity)镀膜玻璃也称低辐射镀膜玻璃,具有良好的采光、隔热围护等功能,能针对应用特点和地区背景,设计出不同光学、热学和颜色特性,以满足建筑节能、美学等要求。

双银镀膜玻璃是优良的建筑节能围护材料,建筑设计师可根据采光、隔热和遮阳等要求进行选配,双银镀膜玻璃可制成采光型或遮阳型,双银系列通过降低太阳能得热指标实现遮阳,其较单银有更佳的保温性能。

双银Low-E玻璃主要在玻璃表面上利用磁控溅射法沉积多层膜材,在多层膜层材料中沉积两层以上的纯银基材而成的高性能玻璃制品。

双银Low-E玻璃传热系数较单银Low-E更低,能进一步提高外窗保温性能,真实达到冬暖夏凉。

简单来说,由于双银Low-E玻璃大幅减少了室内外环境透过玻璃进行的热量交换,因此当空调进行制暖或制冷时,在室内温度达到了设定温度后,空调就能更长时间的处于待机状态,从而节省耗电量。

可钢化镀膜玻璃的颜色是由其膜层材料和各膜层厚度所决定的。

0引言阳光控制镀膜玻璃是指对波长范围在350-1 800 nm 的太阳光具有一定控制作用的镀膜玻 璃。

硅质在线阳光镀膜玻璃采用CVD 方法,是在 浮法玻璃生产过程中采用硅烷、乙烯等镀膜气体,通过氮气携载与热玻璃表面发生反应产生一层约20~50 nm 厚的硅质膜层。

浮法玻璃在线阳光镀膜生产中 针孔缺陷产生原因分析及解决措施李清华1刘卫东2孙立群彳(1.中国耀华玻璃集团有限公司 秦皇岛066000;2•河北省镀膜玻璃技术创新中心 秦皇岛066000;3.秦皇岛耀华玻璃技术开发公司 秦皇岛066000)摘要分析了导致在线阳光镀膜玻璃产生针孔的原因。

其中锡槽污染是最主要的原因,要通过多种方式减少硫化亚锡和氧化亚锡的产生;此外,镀膜工艺及设备也是产生针孔的主要原因之一。

要严格按操作规程执行,以提高镀膜质量。

关键词 浮法玻璃;锡槽;在线;阳光镀膜玻璃;针孔中图分类号:TQ171.72 文献标识码:A 文章编号:1003-1987(2020)12-0051-04Analysis on Causes and Solutions of Pinhole Defects in the On-line Solar-control Coating Production on Float Glass SurfaceLI Qinghua 1, LIU Weidong 2, SUN Liqun 3(1. China Yaohua glass group Co., Ltd., Qinhuangdao 066000, China ;2. Hebeiprovince coating glass technology innovation center Qinhuangdao 066000, China ;3. Qinhuangdao Yaohua Glass Technology Development Co., Ltd., Qinhuangdao 066000, China )Abstract: The causes of pinholes in the online solar-control coated glass were analyzed, among which the pollution in tin bath was the main reason. Reducing formation of stannous sulfide and stannous oxide can be achieved in a number of ways. In addition, the coating process and equipment are also one of the maincauses of pinhole defects. The operation procedures must be strictly followed so as to improve the coated qualityKey Words: float glass, tin bath, on-line, coated glass for solar control, pinhole在镀膜生产中,针孔是一种常见的缺陷,一直难以根除。

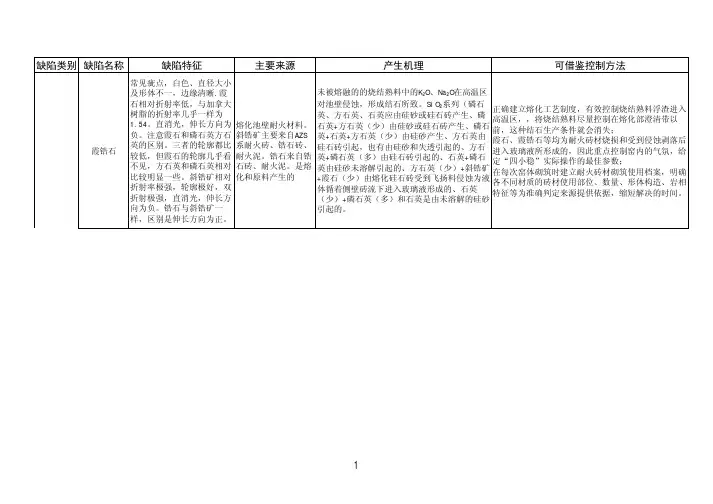

缺陷类别缺陷名称缺陷特征主要来源产生机理可借鉴控制方法霞锆石常见疵点,白色、直径大小及形体不一,边缘清晰.霞石相对折射率低,与加拿大树脂的折射率几乎一样为1.54。

直消光,伸长方向为负。

注意霞石和磷石英方石英的区别。

三者的轮廓都比较低,但霞石的轮廓几乎看不见,方石英和磷石英相对比较明显一些。

斜锆矿相对折射率极强,轮廓极好,双折射极强,直消光,伸长方向为负。

锆石与斜锆矿一样,区别是伸长方向为正。

熔化池壁耐火材料。

斜锆矿主要来自AZS系耐火砖、锆石砖、耐火泥。

锆石来自锆石砖、耐火泥。

是熔化和原料产生的未被熔融的的烧结熟料中的K2O、Na2O在高温区对池壁侵蚀,形成结石所致。

SiO2系列(磷石英、方石英、石英应由硅砂或硅石砖产生、磷石英+方石英(少)由硅砂或硅石砖产生、磷石英+石英+方石英(少)由硅砂产生、方石英由硅石砖引起,也有由硅砂和失透引起的、方石英+磷石英(多)由硅石砖引起的、石英+磷石英由硅砂未溶解引起的、方石英(少)+斜锆矿+霞石(少)由熔化硅石砖受到飞扬料侵蚀为液体循着侧壁砖流下进入玻璃液形成的、石英(少)+磷石英(多)和石英是由未溶解的硅砂引起的。

正确建立熔化工艺制度,有效控制烧结熟料浮渣进入高温区,,将烧结熟料尽量控制在熔化部澄清带以前,这种结石生产条件就会消失;霞石、霞锆石等均为耐火砖材烧损和受到侵蚀剥落后进入玻璃液所形成的,因此重点控制窑内的气氛,给定“四小稳”实际操作的最佳参数;在每次窑体砌筑时建立耐火砖材砌筑使用档案,明确各不同材质的砖材使用部位、数量、形体构造、岩相特征等为准确判定来源提供依据,缩短解决的时间。

玻璃中常见缺陷种类及主要来源和控制方法硅质结石常见熔化夹杂物,形状大小不一,白色,边缘不清晰原料、熔化、锡槽火焰燃烧失控或石英砂颗粒过大使未被熔融的烧结熟料进入高温区,澄清过程遭到破坏,残余石英和氧化铝形成结石;因碹滴落入玻璃液中构成结石。

霞石和三斜霞石(NaOAiO3.2SiO2)所有高铝质砖、铝质砖以及AZS系列电铸砖与Na-Ca硅酸盐玻璃反应生成。

玻璃缺陷修补方案(修改版)

简介

本文档旨在提供一种改进的玻璃缺陷修补方案,以解决现有方案中存在的一些问题。

以下是该方案的详细描述。

问题描述

当前的玻璃缺陷修补方案存在一些问题,包括但不限于:

1. 修补效果不持久,缺陷容易再次出现;

2. 修补材料使用繁琐,需要专业的设备和技术;

3. 修补过程中可能导致进一步的损坏。

改进方案

为了解决上述问题,我们提出了以下改进方案:

1. 使用高效的修补材料

选择具有较高耐久性和粘附性的修补材料,确保修复后的玻璃能够长时间保持完好。

推荐使用特殊的玻璃胶修补剂,它具有良好的黏结能力和抗老化性能。

2. 采用专业的修补工艺

使用专业的修补工艺,确保修补过程不会进一步损坏玻璃或引

入新的缺陷。

修补工艺应包括以下步骤:

- 清洁:彻底清洁玻璃表面,确保无尘和污垢。

- 预处理:使用预处理剂涂抹在缺陷处,增强修补材料的粘附力。

- 修补:将修补材料填充到缺陷处,确保填补完整且没有气泡。

- 固化:根据修补材料说明,使用适当的固化剂进行固化。

3. 提供详细的使用说明

为使用该修补方案的人员提供详细的使用说明,包括但不限于

以下内容:

- 修补材料的正确存储和保养方法;

- 修补工艺的步骤详解以及注意事项;

- 修补后的玻璃的维护方法和注意事项。

结论

通过采用以上改进方案,我们可以有效地修复玻璃缺陷,并提

高修补效果的持久性和修补过程的安全性。

我们建议在实施该方案

之前进行必要的测试和评估,以确保其在实际应用中的可行性和效果。

浅析浮法玻璃锡缺陷产生的原因及治理措施作者:张磊付少飞来源:《丝路视野》2020年第03期摘要:浮法玻璃产生锡缺陷的原因主要与氧、硫等物质的侵入以及锡恢复冷凝后滴落有关。

硫、氧侵入锡槽后会与锡发生化学反应,形成易挥发的锡化学物,在高温影响下在锡槽顶部汇聚,最终经过冷凝滴落至玻璃表面而形成锡缺陷。

这就要求玻璃制备人员加强过程管控,避免外界物质侵入锡槽环境,通过技术手段将侵入的物质排除,提升所制备玻璃的质量。

关键词:浮法玻璃锡缺陷成因及治理措施浮法玻璃制备过程中常见的问题有表面颗粒污染,如锡类缺陷等。

在玻璃成型阶段,锡槽中的单质锡容易受内部氧气或二氧化硫气体的影响,通过化学反应形成氧化亚锡、硫化亚锡等物质。

这些反應形成的硫化学物往往会因为锡槽高温而挥发至锡槽顶部、过渡辊道以及玻璃表面等众多区域,最终因为冷凝滴落而聚集在玻璃上,形成难以去除、影响玻璃正常使用的锡缺陷。

一、锡缺陷的形成(一)锡缺陷成分分析浮法玻璃产品的锡缺陷主要包括表面滴落聚集物、锡石以及锡灰等,其物质成分主要是锡和锡的化学物,如氧化亚锡或者硫化亚锡。

这些物质是在高温的锡槽中因为氧气或者硫等物质进入其中与锡发生化学反应而产生的,这些化学反应形成的物质或在高温中蒸发至锡槽上部,后续经过冷凝逐渐滴落在玻璃表面,最终形成锡缺陷影响玻璃质量。

玻璃下表面中往往会出现钢化虹彩以及粘锡等问题,其中沾锡问题是由于锡液中溶入了各类化学物导致其表面张力和湿润性能发生改变,最终产生沾锡现象;而钢化虹彩问题则是由于玻璃下表面渗入了二价以及四价的锡离子,导致玻璃结构性能发生变化,在进行热弯和钢化时会产生部分裂纹,这些裂纹会使得玻璃在阳光下发生干涉这种物理现象,形成钢化虹彩。

由此可以确认,锡缺陷的主要成因是氧和硫的侵入。

(二)锡缺陷中的氧、硫来源氧气会与锡槽中的锡发生化学反应,导致浮法玻璃中产生锡缺陷。

氧气进入锡槽与其密封的程度有关,在进行浮法玻璃制备时,施工人员往往无法将锡槽完全密封,导致空气进入到锡槽内部,或者玻璃液中、保护气体中附带了部分氧气进入锡槽中。

离线镀膜玻璃针孔缺陷的影响因素探讨 陈大伟 【摘 要】采用离线磁控溅射工艺生产的镀膜玻璃,由于其颜色丰富、性能优良、生产效率高等特点,在建筑玻璃领域得到了广泛的应用.生产过程中由于多种因素的影响,镀膜玻璃会产生各类缺陷,通过对磁控溅射生产镀膜玻璃在过程中出现的针孔缺陷进行分析,结合实际生产经验给出相应的改善方法.

【期刊名称】《玻璃》 【年(卷),期】2019(000)006 【总页数】6页(P46-51) 【关键词】镀膜玻璃;针孔缺陷;影响因素;磁控溅射 【作 者】陈大伟 【作者单位】信义玻璃(天津)有限公司 天津市301700 【正文语种】中 文 【中图分类】TQ171

0 引言 镀膜玻璃是通过物理或者化学方法在玻璃表面涂覆一层或多层金属、金属化合物或非金属化合物的薄膜,以满足特定要求的玻璃制品。在工艺上分为离线镀膜和在线镀膜,在功能上又分为阳光控制镀膜和低辐射镀膜两大类。通过磁控溅射方式生产的镀膜玻璃属于离线镀膜范畴,在产品生产控制及品质检验的过程中,针孔缺陷对玻璃产品外观质量的影响明显,由于其产生的影响因素较多,有工艺、设备、环境、材料等各个方面,产生的几率也较大,因此成为玻璃生产企业重点控制的缺陷之一。在实际的生产过程中,需要掌握产品缺陷产生的原因,准确地进行判断并做出正确的处理。 1 磁控溅射镀膜 磁控溅射镀膜是物理气相沉积中的一种十分有效的薄膜沉积方法,磁控溅射镀膜设备内部具有稳定的真空溅射环境,阴极携带镀膜材料,在磁场约束及增强下的等离子体中的工作气体离子通过阴极电场的加速下,轰击刻蚀阴极上的靶材,即在低气压高电压状态下发挥辉光溅射镀膜作用,使材料源的离子从靶材表面上脱离崩射出来,然后沉积附着在基片上,如图1所示。每镀一层膜需要一个以上基本阴极,当设备进行溅射工作时,玻璃匀速通过溅射室,即可以被镀制出功能各异的膜层。阴极可以携带的材料包括金属、半导体、陶瓷等多种薄膜材料,既可以溅射沉积所需组分的混合物薄膜,也可以通过加入反应气体溅射沉积形成化合物薄膜。由于其工作效率高,可实现大面积镀膜,因而在镀膜玻璃深加工企业中被广泛应用。 典型的磁控溅射镀膜设备一般由上片台、前清洗机、前检验室、进口过渡室、进口缓冲室、磁控溅射室、出口缓冲室、出口过渡室、在线光度计、后清洗机、后检验室、喷粉/贴膜机和下片台组成。 图1 磁控阴极辉光溅射 2 针孔缺陷与观测 针孔,即从镀膜玻璃的膜面观察,由于玻璃未附着膜层或膜层较薄而造成的透明点状缺陷,如图2所示。表面上看这种缺陷很小且外观相似,但从生产实际来看,它是对膜层连续性覆盖的破坏,其破坏原因有的是未覆盖,有的是覆盖后脱落,有的是部分覆盖,它的产生受到工艺、设备、环境、材料等各个方面影响,不同原因造成的针孔,其形状、大小、颜色也有明显的差异,需要区别对待,根据具体情况进行判断和处理。 图2 针孔缺陷 检查有没有针孔可以借助灯箱观察透光情况,晚上采用这种方法更方便,将玻璃面背靠灯箱近距离观察表面,如果是膜层脱落均能够观察出来,透光率低的产品观察相对更容易。没有背光灯箱时也可以利用手电或大灯照射,同时玻璃下面放白色背景板方法来看,有针孔的地方将被白色背景板反衬出来。白天也可以借助检验台或检验车在自然光下观察反射状态。但不同的镀膜产品,不同情况的针孔或者不同的观察面,其反射出来的状态通常也是有区别的,需要仔细观察和辨别。如果只是判断针孔是否符合标准,则可以参照镀膜玻璃国家标准相关的方法进行观察和判定,在不受外界光线影响的环境中,将试样垂直放置在距屏幕600 mm的位置,屏幕为黑色无光泽屏幕,安装有数只40 W、间距为300 mm的荧光灯,观察者距离试样600 mm,视线垂直于试样表面观察,如图3所示。 图3 国标观察测定示意图 3 影响针孔缺陷因素与改善措施 3.1 原片质量 由于原片的存放时间长、储存条件恶劣或生产等原因,导致原片表面被污染,如产生发霉、油污、硫化物、切割油等。这些污染虽然在镀膜前经过纯水清洗,但仍无法彻底清除表面污染区,镀膜时会导致膜层对基片表面的附着力下降,镀膜后擦拭或者清洗过程中就会出现膜层针孔透光的现象,严重的会呈现污染区域大面积透光现象。 镀膜时首先要尽量采用新鲜的原片,原片保鲜期与储存环境也有很大关系,不同季节对原片会也有不同的要求,一般情况下从原片包装入库到镀膜使用,时间在30天以内为宜,同时在原片运输过程中要避免淋雨,存储环境最好恒温恒湿。其次对于时间较长或表面状态异常的原片可以采用一定量溶剂进行清洗,常用的有无水乙醇、柠檬酸溶液等。对于清洗机设备自带有抛光功能的,原片在设备里清洗过程中,可将柠檬酸、氧化铈等表面处理剂加入到水罐中,利用清洗设备对原片进行抛光。另外还要选择相对平整光滑的空气面作为镀膜面,避免锡点、硫化物等缺陷的影响。 3.2 清洗质量 清洗是镀膜之前的重要环节,磁控溅射镀膜常用带有盘刷、滚刷的水平式清洗机进行基片刷洗。清洗机的清洗状态直接影响着镀膜产品的表面质量。一旦清洗机的清洗能力不够或状态不佳,原片洗不干净,表面的残留杂质就容易导致膜层附着力差形成缺陷。导致清洗机洗不干净的原因通常包括几种:水质不达标或受到污染质量差(油污、杂质等)、过滤装置或管路堵塞(吹风、喷水)设备内部清洁状态不佳(玻璃粉、微生物、水垢等)、水温、水压未满足设备要求、清洗机高度不够准确或毛刷干涉量偏差、清洗速度过快等。 每天对清洗设备进行巡检,及时关注清洗机的状态,满足设备运行需求,例如水温一般在40℃左右,清洗速度一般7~13 m/min,风压一般达到0.6 MPa,电阻率一般大于15 MW·cm,水压要保证滚刷处喷淋管喷出的水呈扇形等。根据生产的产品状况,定期对清洗机进行保养,如每天更换一次过滤棉、过滤袋,每周更换一次水等。新的生产周期开始前的全面保养要充分重视,除了一般清洁维修外,还要考虑其他方面,例如保养前用84消毒液清除微生物,高度校准、喷淋角度调整、毛刷干涉量调整等。 3.3 传送环境 在原片清洗之后进入溅射室之前会经过检验室和过渡室,这两部分一般会涉及到粉尘、油污的影响,检验室洁净度差有积灰的情况下,过渡室阀门开关引起的气流变化,在一定程度上会使得检验室的积灰出现飞扬,导致原片受灰尘污染。过渡室在真空到放大气过程中,进气口的过滤装置失效会引起粉尘或水汽进入缓冲室导致原片受污染。抽气泵组一般含有旋片泵,这种油泵保养不到位会有油液返到缓冲室来污染原片。无论是粉尘还是油污会直接导致镀膜层附着力下降,引起针孔缺陷。 应检查观察室的密封,借鉴夹层胶合室防尘管理,双道门且中间设有风淋室,另外在设备进口阀门处增加静电除尘装置并定期清洁。条件允许过渡室可以采用干式真空泵组抽气,否则要定期保养油式真空泵、清洁过渡室,定期更换进气口的空气滤芯或使用有干燥塔的压缩空气系统放气。对于清洗过的玻璃应立即进行镀膜,减少镀膜前的暴露时间等。 3.4 真空环境 磁控溅射镀膜是在一个稳定的高真空下的腔室中进行的,当腔真空度较差或有真空漏气的情况下进行镀膜时,膜层受不稳定真空环境及杂质的影响,在镀膜后清洗或擦拭时膜层会出现大范围脱落或者在靠近漏气点一端小范围脱落的现象。当不同的溅射材料相邻位置很近且采用的工艺气体又不同时,例如与氧化物之间,其相互之间的串气也会造成膜层附着力差或氧化脱膜的情况,镀膜后清洗擦拭便会出现点状脱膜。 针对这种情况,首先保证腔室内脱气状态良好,以减少其表面吸附的空气或水汽,可以延长泵抽时间并对腔室进行预溅射。其次要保证腔室的本底真空度稳定,一般情况腔室的本底真空度需要达到10-4 Pa,同时,在非溅射状态下,真空表(IG、HG表)读数不能出现上下波动,且腔室相同状态下的位置真空度应相近,不能出现较大差距。如真空表读数异常,则需要用氦检仪检漏,一般真空漏率小于3×10-6 Pa·L/s,对于检测出的不满足条件的漏点,静密封点可以采用真空封泥等材料进行封堵,动密封点则进行相应零件更换。最后要保证不同工艺气氛下的相邻溅射材料的隔气状态,减少串气影响,一般情况下至少要达到25以上的隔离系数。测试条件为本底真空值等于或低于8.0×10-4 Pa,气体填充区压力等级为3×10-1 Pa,填充气体为氩气。隔离系数计算方法为0.5×[(区域1填充压力/区域2测试压力)+(区域2填充压力/区域1测试压力)],可以增加相应挡板或抽气泵以增强隔离,也可以在两种材料之间增加惰性气体进行气氛调节。 3.5 腔室状态 溅射腔室内表面在镀膜过程中会逐渐地积累溅射物,受热涨冷缩等影响这些溅射物积累到一定程度会出现一定的脱落,另外,当溅射环境状态出现不稳定或突变的情况也会出现一定的脱落,这种现象在工艺上俗称掉渣或崩渣,也是形成针孔的一个重要原因。当掉渣或崩渣出现在膜层最底层时,针孔缺陷为高透明,当出现在膜层的中间间隔层或最外层时,针孔为半透明或者其他颜色,与生产的产品品种有关。 为解决这个问题,首先,在每次设备维护保养时要对溅射腔室内进行清洁,去除残余的溅射物,有利于新的溅射物在上面具有更好的附着力,相关的挡板要进行喷砂处理,喷砂以喷出新鲜的金属底色为好,腔室内壁进行打磨。同时,根据生产产品状态和设备运行状态控制好保养周期,避免带隐患作业。其次,关注对溅射阴极材料周围的漏气情况的检修,如旋转阴极端头、中缝等部位,避免周围环境向内漏气。最后是溅射过程中的水温控制,一般保持在30 ℃左右稳定的进水温度,避免低温或高温下溅射。再次,在产品转换时对要关闭的阴极在关闭前先进行烧靶或者根据掉渣或崩渣情况停机等待一段时间,待关闭阴极处环境稳定后再进行生产。 3.6 溅射状态 在镀膜生产过程中,除了腔室内表面附着物以外,正在进行溅射的靶材受某些因素影响也会出现一定的掉落现象,形成针孔缺陷。如当靶材的溅射凹槽内由于不规则的刻蚀造成的峰值放电,引起该点上的高温小范围内靶材融化并喷射出来,即打弧造成针孔。另外在反应溅射过程中,化合物在靶材表面覆盖或凝结,当靶材表面化合物层电位足够高时,也容易产生电弧,使得靶材表面颗粒或凝结物剥落形成针孔,如图4所示。与溅射腔室内表面附着物脱落不同的是,一般靶材上面的这种打弧、掉渣,其形成的针孔缺陷较小,大多直径在1 mm以内。另外,阴极磁场减弱会引起溅射能量降低,导致膜层附着力下降,出现针孔脱膜。