晶粒尺寸分布与结晶动力学

- 格式:ppt

- 大小:696.01 KB

- 文档页数:24

季戊四醇结晶动力学R. O Meadhra, H.J.M. Kramer, G.M. van Rosmalen荷兰,代尔夫特2628,Leeghwaterstraat 44号,工艺设备实验室摘要本文主要提出了在悬浮结晶中季戊四醇结晶动力学模型的一个基本框架。

而其模型所考虑的那些主要动力学过程是那些结晶过程中的晶体生长,自然减员和二次成核这些问题。

1 简介从晶体尺寸大小分布(CSD )的有关数量、饱和度和操作条件等方面,我们可以得到很多有关于在结晶动力学过程中晶体生长、自然减员和二次成核相互之间的依赖关系的很多信息。

在本文中我们将选取一些表达式来客观的反映发生一个结晶过程的一些相关物理性质的关系。

这些关系是基于一组从一个22升连续结晶运作条件下的结晶器中季戊四醇的一组实验数据中而获得。

数量平衡法被使用在这框架下,而在这框架下其所得相关关系也被进行测试。

本文主要目的是要表明通过选择一个切合实际的模型以及在悬浮结晶中晶体尺寸大小分布行为的正确决定对于受上述过程影响的季戊四醇是可能的。

2 动力学表达式2.1 晶体生长下面公式是一个可用的生长方程式的简化式,该方程式已经被广泛的应用于各个工程项目中,其表示了一个作为过饱和函数的增长速率:n kin kin k G σσ=)( (1)在这个方程中它的基本假设是,所有结晶体都具有相同的增长速率。

但在现实中,已被发现在饱和度,温度和水动力,同样的材料不同的晶体生长条件下,其生长速率是存在不相同之处的[1]。

这种现象,称为生长速度色散(GRD ),其说明的是稳态条件下在小颗粒粒径范围内结晶体向上弯曲的曲率,以及在稳态结晶操作下,ln(n)与x 的函数关系。

范德海耶德等创造的一个物理模型描述了这种现象,其说明晶体的生长的速率与材料参考数目,晶体的大小以及在晶体中镶嵌蔓延等因素有相对关系[2]。

通过里斯蒂奇等人所测量的一系列数据我们来测试了这个模型[3],他们证实了,在较小的应变力水平提高的条件下会导致在200μm 范围内所观察到的ln (n )与x 函数组成的点向上发生弯曲现象。

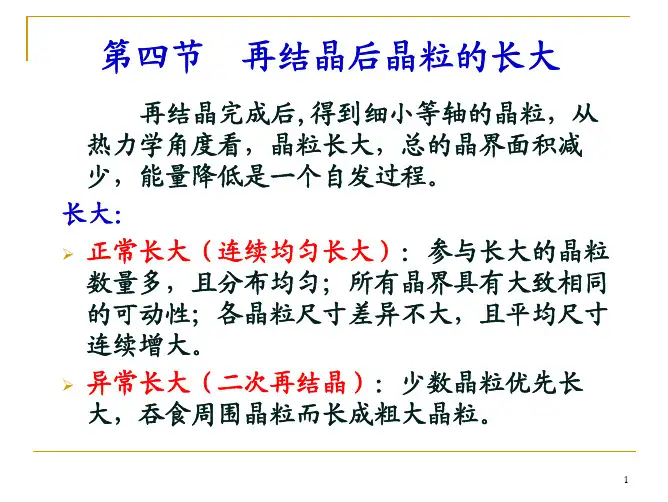

金属材料晶粒长大过程建模金属材料晶粒长大过程是材料科学中一个重要的研究领域。

通过建立晶粒长大的数学模型,可以更好地理解金属材料的结构演化规律,为材料制备和性能优化提供指导。

晶粒是金属材料中具有规则排列的晶体结构单元。

晶粒长大是指晶粒尺寸增大的过程。

晶粒长大可以通过固相结晶、溶液中沉淀、晶界迁移等方式实现。

在金属材料的热处理过程中,晶粒长大的控制是关键,因为晶粒尺寸对材料的力学性能、热导率和耐腐蚀性能等都有重要影响。

为了准确描述晶粒长大过程,建模是必不可少的工具。

常用的建模方法包括统计模型和物理模型。

统计模型基于统计力学原理,通过假设晶粒间的相互作用是统计独立的,利用概率论和随机过程进行描述。

物理模型则基于材料的微观结构和热力学原理,通过考虑晶体内部的扩散、位移和变形等现象来描述晶粒长大过程。

在统计模型中,晶粒长大通常被建模为一个随机过程。

最常见的统计模型是蒙特卡洛模拟,通过随机生成晶粒生长的路径,直到达到稳定状态。

蒙特卡洛模拟可以有效地描述晶粒的尺寸分布、晶粒生长速率和晶粒边界的运动等。

此外,还有基于排他性模型的等高线模型和随机移动模型等用于建模晶粒长大的方法。

物理模型则更加注重描述晶体内部的微观现象。

通过考虑晶界扩散、沉淀和位错等过程,可以建立起更精确的模型。

例如,凯文-库尔佩模型通过考虑晶界的位错扩散、晶内的位错发射和晶粒边界的几何形变等因素,对晶粒长大进行了较为准确的描述。

此外,基于有限元分析和相场模型等方法也被广泛应用于晶粒长大建模中。

无论是统计模型还是物理模型,建模的过程都需要考虑多种因素,如晶界能、表面张力、扩散速率和温度梯度等。

这些因素对晶粒长大过程的形成和发展起到决定性的作用。

因此,建模过程需要合理选择参数和适当的密度函数来描述这些因素的影响。

金属材料晶粒长大过程的建模具有一定的挑战性。

首先,晶粒长大是一个复杂的动力学过程,需要考虑多个变量的相互作用。

其次,材料的物理性质随温度和成分的变化而变化,需要建立合适的材料参数模型。

影响结晶的因素主要有以下几点:、浆料的过饱和度,这个主要由温度来控制,温度越低过饱和度越低。

过饱和度越大,则,产生晶核越多,结晶体粒径越小。

、停留进度,进度越长,则产生的结晶体粒径越大。

停留进度与液位有关,液位越高,停留进度越强。

、容器的搅拌强度,搅拌越强,容易破碎晶体,结晶体粒径越小、杂质成分,杂质成分较多,则比较容易形成晶核,结晶体粒径越小。

给一一偏关于结晶理论的文章:结晶及其原理结晶是固体物质以晶体状态从蒸汽、溶液或熔融物中析出的过程。

在化学工业中,常遇到的情况是从溶液及熔融物中使固体物质结晶出来。

结晶是一个重要的化工过程,为数众多的化工产品及中间产品都是以晶体形态出现,如磷肥生产、氮肥生产、纯碱生产、盐类生产、络合物的沉析、有机物生产及胶结材料的固化等。

这是因为结晶过程能从杂质含量相当多的溶液中形成纯净的晶体(形成混晶的情况除外)。

此外,结晶产品的外观优美,且可在较低的温度下进行。

对许多物质来说,结晶往往是大规模生产它们的最好又最经济的方法。

另一方面,对更多的物质来说,结晶往往是小规模制备纯品的最方便的方法。

结晶过程的生产规模可以小至每小时数克,也可以大至每小时数十吨,有效体积达以上的结晶器已不罕见。

近期在国际上溶液结晶的新进展主要表现在三个方面。

()在生物化学的分离过程中广泛采用了溶液结晶技术,如味精、蛋白质的分离与提取等。

()在连续和间歇结晶过程中,广泛地应用了计算机辅助控制与操作手段,对于间歇结晶过程借助实现最佳操作进度表,控制结晶器内过饱和度水平,使结晶的成核与结垢问题减低到最少。

对于连续结晶过程,则藉以连续控制细晶消除,以缓解连续结晶过程固有的非稳定行为——周期振荡问题,稳定结晶主粒度。

()结晶器设计模型的最佳化。

由于结晶过程是一个复杂的传热、传质过程,反应结晶(或称反应沉淀结晶过程)尤甚。

在不同的物理(流体力学等)化学(组分组成等)环境下,结晶过程的控制步骤可能改变,反映出不同的结晶行为,均使结晶过程数学模型复杂化。

碳含量对再结晶的影响引言:再结晶是固态金属材料在高温下形成新的晶粒结构的过程。

碳含量是金属材料中一个重要的参数,对于金属材料的性能和结构有着重要的影响。

本文将探讨碳含量对再结晶过程的影响及其机理。

一、碳含量对再结晶晶粒尺寸的影响再结晶晶粒尺寸是衡量再结晶程度的重要指标之一。

碳含量对再结晶晶粒尺寸有着明显的影响。

研究表明,当金属材料中的碳含量增加时,再结晶晶粒尺寸会显著增大。

这是因为碳元素在晶界处的溶解度较高,能够促进晶界迁移,从而导致晶粒的长大。

因此,高碳含量的金属材料更容易形成较大尺寸的再结晶晶粒。

二、碳含量对再结晶行为的影响再结晶行为是指金属材料在高温下发生再结晶的方式和规律。

碳含量对再结晶行为有着重要影响。

一般来说,低碳含量的金属材料在高温下较容易发生再结晶,而高碳含量的金属材料则需要较高的温度才能发生再结晶。

这是因为碳元素的存在会使金属材料的晶界能量增加,从而提高了再结晶的活化能。

因此,碳含量较高的金属材料需要更高的温度才能克服晶界能量的影响,使再结晶发生。

三、碳含量对再结晶过程的动力学行为的影响再结晶过程的动力学行为是指再结晶过程的速率和机制。

碳含量对再结晶过程的动力学行为也具有重要影响。

研究发现,低碳含量的金属材料在高温下发生再结晶的速率较快,而高碳含量的金属材料则需要更长的时间才能完成再结晶过程。

这是因为碳元素能够促进晶界迁移,从而加快了再结晶的速率。

另外,碳元素还能够在金属材料的晶界处形成碳化物,从而限制晶界迁移,降低了再结晶的速率。

四、碳含量对再结晶晶粒形貌的影响再结晶晶粒形貌是指再结晶晶粒的形状和分布特征。

碳含量对再结晶晶粒形貌也有一定的影响。

研究表明,低碳含量的金属材料在高温下形成的再结晶晶粒形状较规则,分布较均匀。

而高碳含量的金属材料则容易形成形状不规则、分布不均匀的再结晶晶粒。

这是因为碳元素的存在会导致再结晶晶粒的生长方向偏离原晶粒的晶向,从而使再结晶晶粒形貌不规则。

结论:碳含量是影响金属材料再结晶的重要因素之一。

激光热处理对铝合金组织和晶粒生长的影响研究引言:铝及其合金是广泛应用于工业生产和日常生活的重要材料之一。

近年来,随着科技的不断进步和工业对材料性能要求的提高,对于铝合金的研究日益重要。

激光热处理作为一种新的表面处理方法,在改善铝合金材料性能方面显示出巨大的潜力。

本文将研究激光热处理对铝合金组织和晶粒生长的影响。

一、激光热处理对铝合金组织的影响1. 显微组织变化激光热处理对铝合金的显微组织具有显著的影响。

通过激光热处理,铝合金材料的晶粒尺寸可以得到有效控制和调节。

实验研究表明,随着激光功率的增加,铝合金材料的晶粒尺寸逐渐减小,晶界清晰度提高。

这种细化效应对于改善材料的力学性能和表面质量具有重要意义。

2. 相变行为除了晶粒尺寸的控制,激光热处理还会引起铝合金中相变行为的变化。

例如,在某些激光功率下,铝合金中的析出相含量会发生明显的变化。

这种相变行为的调控可以改变材料的硬度、强度和耐腐蚀性能。

这一研究结果对于铝合金在不同工业领域的应用有重要意义。

二、激光热处理对铝合金晶粒生长的影响1. 晶粒生长动力学激光热处理对铝合金晶粒生长动力学有一定的影响。

实验研究发现,通过激光热处理可以促进铝合金晶粒的再结晶行为,进而改善材料的塑性变形能力。

此外,激光热处理还可以调控晶粒的取向分布,进一步提高材料的力学性能。

2. 晶粒界面的特性激光热处理对铝合金晶粒界面的特性也具有一定的影响。

研究表明,激光热处理可以降低晶界能量,提高晶界的稳定性和力学强度。

这种改善晶界特性的效果对于材料的抗拉伸、疲劳和断裂行为具有重要影响。

总结:激光热处理对铝合金组织和晶粒生长具有明显的影响。

通过激光热处理可以控制和调节铝合金的晶粒尺寸、相变行为和晶粒界面特性。

这种表面处理方法为铝合金材料的应用提供了新的途径,有助于改善材料的力学性能、表面质量和耐腐蚀性能。

然而,目前对于激光热处理对铝合金组织和晶粒生长的影响研究还存在一些问题,例如对于激光功率、扫描速率和材料成分等参数的优化调控仍然需要进一步探索。

CoTiO3微晶水热生长机理及结晶动力学研究卢靖;黄剑锋;曹丽云;郑钦文【摘要】采用水热法以TiCl3和Co(CH3COO)2·4H2O为主要原料制备出CoTiO3微晶.利用X射线衍射、透射电子显微镜对产物进行表征,重点研究了晶体的生长规律及结晶动力学.结果表明水热条件下CoTiO3晶体的生长过程是:水热温度为220℃时,晶核首先析出并沿平面铺展;随着反应时间的延长或水热温度的升高,晶核逐渐长大形成类似六边形的片状晶粒;280℃时晶粒开始沿垂直于片层的方向逐层堆积生长,最终形成菱面体晶粒.结晶动力学研究显示:水热条件下,CoTiO3晶体成核速率及生长速率均随温度升高而增长,其成核活化能和表观生长活化能分别为89.18 kJ· mol-1和50.56kJ·mol-1.%CoTiO3 microcrystals were prepared by hydrothermal method using TiCl3 and Co(CH3COO)2 as raw reactants. The crystal growth mechanism and crystallization kinetics of CoTiO3 under hydrothermal circumstances were detailed investigated via XRD and TEM. The results showed that CoTiO3 nuclei precipited from the precursor at 220℃, and firstly grew up into hexagonal flake grain with temperature and reaction hours increased. Later, the hexagonal flakes began to staking one by one along the c axis, forming ilmenite-type rhombohedron grain at 280℃. Crystallization kinetics research revealed that, both the nucleation rate and growth rate of CoTiO3 grain increased with increase of the hydrothermal temperature. The activation energies of CoTiO3 nucleation and crystal growth are 89.18 kJ·mol-1 and 50.56 kJ·mol-1, respectively.【期刊名称】《无机化学学报》【年(卷),期】2013(029)001【总页数】6页(P69-74)【关键词】钛酸钴;水热法;晶体生长;结晶动力学【作者】卢靖;黄剑锋;曹丽云;郑钦文【作者单位】陕西科技大学教育部轻化工助剂化学与技术重点实验室,西安710021;陕西科技大学教育部轻化工助剂化学与技术重点实验室,西安710021;陕西科技大学教育部轻化工助剂化学与技术重点实验室,西安710021;陕西科技大学教育部轻化工助剂化学与技术重点实验室,西安710021【正文语种】中文【中图分类】O7810 引言钛酸钴(CoTiO3)属于三方晶系、钛铁矿晶型,由刚玉结构(Al2O3)衍生而来,其晶格中Co2+和Ti4+分别置换刚玉结构中的Al3+,且Co 层和Ti 层交替排列形成菱面体晶粒[1-2]。

引言概述结晶现象是物质在一定条件下由液体或气体转变为固体的过程。

对于许多科学领域而言,了解结晶的原理和发生步骤是至关重要的,因为结晶现象广泛应用于化学、材料科学、地球科学等领域。

本文将深入探讨结晶现象的原理和发生步骤,希望读者能够更加理解这一现象。

正文内容一、原理1.结晶的定义和基本概念结晶是一种物质由无序状态变为有序结构的过程。

在结晶中,原子、分子或离子按照一定的规律排列,形成晶粒。

2.结晶的热力学基础结晶的发生需要克服固体与液体之间的能量差,即自由能差。

当自由能差为负时,结晶就能发生。

3.结晶的动力学过程结晶的动力学过程指的是物质从高能量状态转变为低能量状态的过程。

这个过程涉及到核化、生长和形态发生等多个步骤。

4.结晶的驱动力驱动结晶过程的因素有很多,如温度、溶剂性质、溶质浓度、杂质等。

不同的系统对这些因素的响应也大不相同。

5.结晶的种类结晶现象可分为物理结晶和化学结晶。

物理结晶是由于温度或浓度变化引起的,而化学结晶则是由于化学反应引起的。

二、发生步骤1.核化核化是结晶的第一步,指的是液体中出现起始晶核。

起始晶核的形成需要克服活化能的影响,活化能越低,核化速度越快。

2.生长晶核后,它们会通过吸收周围溶液中的溶质来增大尺寸,形成晶体的过程被称为生长。

生长速度受到温度、浓度、溶液饱和度等因素的影响。

3.晶体形态发生晶体形态发生是指晶体在生长过程中的形状改变。

形态发生的原因有很多,如溶剂对溶质的影响、晶体生长速度的变化等。

4.晶体合并晶体合并是指在结晶过程中,颗粒之间发生相互迁移和接触,形成更大晶体的过程。

合并的影响因素包括温度、浓度、晶体形态等。

5.晶体分散晶体分散是指结晶过程中,固体晶体颗粒由于能量分散、扩散等原因发生分离的过程。

晶体分散会导致空心晶体、多晶晶体等形成。

结尾总结结晶现象的原理与发生步骤是一个复杂且多变的过程。

通过了解结晶的原理,我们能够更好地理解和控制结晶现象,在化学工业和材料科学等领域有更广泛的应用。