用宏程序编程车削梯形螺纹方法

- 格式:doc

- 大小:88.00 KB

- 文档页数:6

B类宏程序加工梯形螺纹的方法和技巧作者:陈未峰来源:《职业·中旬》2012年第03期一、B类宏程序在数控编程中的重要性在数控车削加工中,普通轴类零件的轮廓形状都可以利用G功能指令来完成加工。

但异形曲线和大螺距螺纹大大增加了零件的加工难度,G指令编程不好实现这类零件的有效加工。

例如梯形螺纹较之三角螺纹,螺距和牙型都大,而且精度高,牙型两侧表面粗糙度值较小,这样梯形螺纹车削时,吃刀深、走刀快、切削余量大、切削抗力大,导致梯形螺纹的车削加工难度较大。

与宏程序相比,一般程序的程序字为常量,一个程序只能描述一个几何形状,所以缺乏灵活性和适用性。

而用户宏程序本体中可以使用变量进行编程,还可以用宏指令对这些变量进行赋值、运算等处理,从而可以使用宏程序执行一些有规律变化的动作。

与A类宏程序相似,B类宏程序的变量也是由“#”符号和1至3位数字构成;但B类宏程序的数学运算可直接用数学符号完成,而不需采用G65语句,有效地提高了零件的编程灵活性和加工效率。

因此,使用B类宏程序加工有梯形螺纹的零件,对提高数控编程的效率是非常重要的。

二、球头梯形螺纹零件加工工艺分析1.球头梯形螺纹零件分析如图1所示,球头梯形螺纹轴由球面、曲面、退刀槽和梯形螺纹构成,其螺距为6mm,加工精度要求较高,球面和曲面加工简单。

在FANUC 0i数控系统机床上加工时,利用G73复合固定循环就可以进行有效加工,但由于梯形螺纹螺距较大和加工精度较高,致使梯形螺纹车削时,吃刀深、切削余量大、切削抗力大,车削加工难度较大。

利用普通G功能指令无法高质量、有效地完成该零件的加工,需利用B类宏程序进行切削加工。

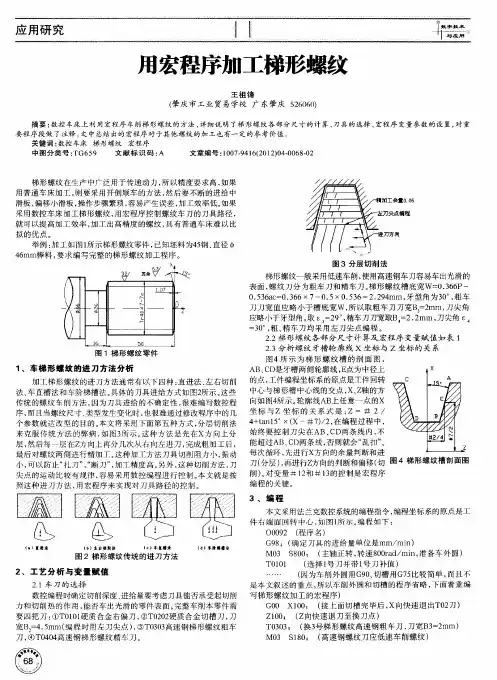

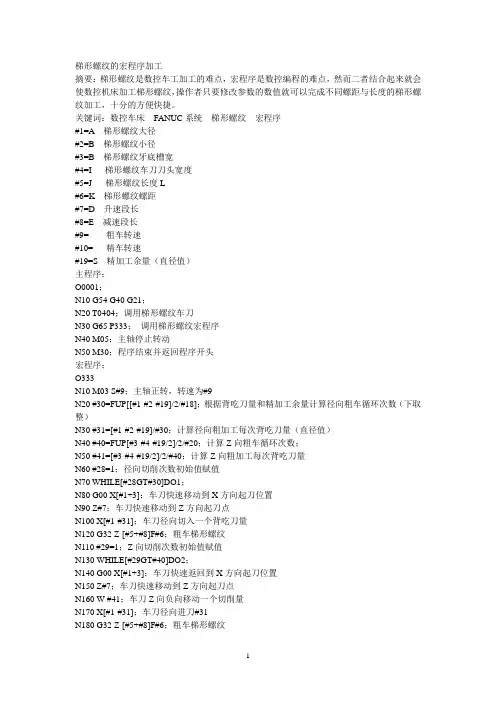

2.计算相关尺寸,并查表确定公差该零件上梯形外螺纹为Tr36×6,螺距为6mm,公制梯形螺纹的牙型角为30°,梯形螺纹的牙型如图2所示,各基本尺寸计算结果如下:大径中径d2=d-0.5P=36-3=33,查表确定其公差,故;牙高h3=0.5P+ ac=3.5;小径d3=d-2 h3=29,查表确定其公差,故;牙顶宽f=0.366P=2.196;牙底宽W=0.366P-0.536ac =2.196-0.268=1.928螺纹中经三针测量法测量,如图3所示,用3.1mm的测量棒测量中径,则测量尺寸为M=d2+4.864dD-1.866P=32.88,根据中径公差确定公差,则(其中dD表示测量用量针的直径,P 表示螺距)。

梯形螺纹的宏程序加工摘要:梯形螺纹是数控车工加工的难点,宏程序是数控编程的难点,然而二者结合起来就会使数控机床加工梯形螺纹,操作者只要修改参数的数值就可以完成不同螺距与长度的梯形螺纹加工,十分的方便快捷。

关键词:数控车床FANUC系统梯形螺纹宏程序#1=A 梯形螺纹大径#2=B 梯形螺纹小径#3=B 梯形螺纹牙底槽宽#4=I 梯形螺纹车刀刀头宽度#5=J 梯形螺纹长度L#6=K 梯形螺纹螺距#7=D 升速段长#8=E 减速段长#9= 粗车转速#10= 精车转速#19=S 精加工余量(直径值)主程序:O0001;N10 G54 G40 G21;N20 T0404;调用梯形螺纹车刀N30 G65 P333;调用梯形螺纹宏程序N40 M05;主轴停止转动N50 M30;程序结束并返回程序开头宏程序;O333N10 M03 S#9;主轴正转,转速为#9N20 #30=FUP[[#1-#2-#19]/2/#18];根据背吃刀量和精加工余量计算径向粗车循环次数(下取整)N30 #31=[#1-#2-#19]/#30;计算径向粗加工每次背吃刀量(直径值)N40 #40=FUP[#3-#4-#19/2]/2/#20;计算Z向粗车循环次数;N50 #41=[#3-#4-#19/2]/2/#40;计算Z向粗加工每次背吃刀量N60 #28=1;径向切削次数初始值赋值N70 WHILE[#28GT#30]DO1;N80 G00 X[#1+3];车刀快速移动到X方向起刀位置N90 Z#7;车刀快速移动到Z方向起刀点N100 X[#1-#31];车刀径向切入一个背吃刀量N120 G32 Z-[#5+#8]F#6;粗车梯形螺纹N110 #29=1;Z向切削次数初始值赋值N130 WHILE[#29GT#40]DO2;N140 G00 X[#1+3];车刀快速返回到X方向起刀位置N150 Z#7;车刀快速移动到Z方向起刀点N160 W-#41;车刀Z向负向移动一个切削量N170 X[#1-#31];车刀径向进刀#31N180 G32 Z-[#5+#8]F#6;粗车梯形螺纹N190 G00 X[#1+3];车刀快速返回到X方向起刀位置N200 Z#7;车刀快速移动到Z方向起刀点N210W#41;车刀Z向正向移动一个切削量N220X[#1-#31];车刀径向进刀#31N230G32Z-[#5+#8]F#6;粗车梯形螺纹N240G00X[#1+3];车刀快速返回到X方向起刀位置N250Z#7;车刀快速移动到Z方向起刀点N260#29=#29+1;Z向移动次数增加1N270#41=#41*#29;Z向移动量递增N280END2;N290#28=#28+1;X向切削次数增加1N300#31=#31*#28;X向切削量递增N310END1;N320 #41=[#3-#4-#19/2]/2/#40;计算Z向粗加工每次背吃刀量N330#29=1;Z向切削次数初始值赋值N340S#10;选用精加工转速N350G00X[#1+3];车刀快速返回到X方向起刀位置N360Z#7;车刀快速移动到Z方向起刀点N370X#2;车刀进给到X向精车位置N380G32Z-[#5+#8]F#6;精车螺纹牙底N390WHILE[#29GT#40]DO3;N400G00X[#1+3];车刀快速返回到X方向起刀位置N410Z#7;车刀快速移动到Z方向起刀点N420X#2;车刀进给到X向精车位置N430W-#41;车刀Z向负向移动一个切削量N440G32Z-[#5+#8]F#6;精车螺纹牙底N450G00X[#1+3];车刀快速返回到X方向起刀位置N460Z#7;车刀快速移动到Z方向起刀点N470X#2;车刀进给到X向精车位置N480W#41;车刀Z向正向移动一个切削量N490G32Z-[#5+#8]F#6;精车螺纹牙底N500#29=#29+1;Z向移动次数增加1N510#41=#41*#29;Z向移动量递增N520END3;N530G00X[#1+3];车刀快速返回到X方向起刀位置N540Z#7;车刀快速移动到Z方向起刀点N550X#2;车刀进给到X向精车位置N560W-[#3-#4]/2;车刀移动到螺纹牙右侧面起点N570G32Z-[#5+#8]F#6;精车螺纹牙牙右侧面N580G00X[#1+3];车刀快速返回到X方向起刀位置N590Z#7;车刀快速移动到Z方向起刀点N600X#2;车刀进给到X向精车位置N610W[#3-#4]/2;车刀移动到螺纹牙左侧面起点N620G32Z-[#5+#8]F#6;精车螺纹牙牙左侧面N630G0X100;N640Z100;N650M99。

B类宏程序在数控车床加工梯形螺纹中的应用摘要:螺纹是车削加工中常见的加工内容。

数控车床的普及大大提高了螺纹的加工精度和生产效率,但对于大螺距的螺纹,由于螺旋槽比较深,车削螺纹时产生的切削力较大,易损坏刀具。

通过用b类宏程序控制单一固定循环指令,采用分层斜进的加工方法,精确控制刀具每次车削螺纹起刀点的位置和切削深度,减小了作用在刀具上的切削力,当切削深度到达终点后,可控制刀具只车削螺旋槽侧面,直至中径尺寸符合要求。

关键词:数控车床宏程序梯形螺纹程序参数化数控车床在制造业中的广泛应用,不仅减小了车工操作者的劳动强度,而且大大提高了零部件的加工精度和生产效率。

但是,对于大螺距或者大导程的螺纹,例如梯形螺纹的加工和蜗杆的加工,如果简单的使用螺纹加工指令,由于切削力大,容易损坏刀具和工件。

如果能精确控制刀具切深,可有效地解决这一难题。

一、工艺分析梯形螺纹由于螺旋槽较深,切削力较大,通常采用一夹一顶的装夹方式。

图1中梯形螺纹部分较短,刚性好,采用三爪卡盘夹持,伸出卡盘的长度应略大于50mm,以刀架或刀具与卡盘不发生干涉为宜,采用一把高速钢车刀分粗精车完成。

梯形螺纹的牙型高为3.5mm,螺旋槽较深,车削时刀具受力较大,易产生扎刀现象,如何降低刀具受力成为车削成功的关键。

采用g92指令直进法进刀,车刀的三个切削刃都参加切削,随着切削深度的加大,切削力也不断增大,易损坏刀具。

采用g76指令斜进法进刀,刀具每次切削时仅有二个切削刃参加切削,减小了作用在刀具上的切削力。

但对于大螺距的螺纹,由于螺旋槽深度大,刀具在到达一定深度时,切削力仍然很大,也易损坏刀具。

采用斜进法分层车削,如图2所示,刀具在同一切削深度上,切削完一层后,再切第二层,即便是螺旋槽很深,而每次作用在刀具上的切削力并不大,可有效解决车削大螺距螺纹时刀具受力过大的问题。

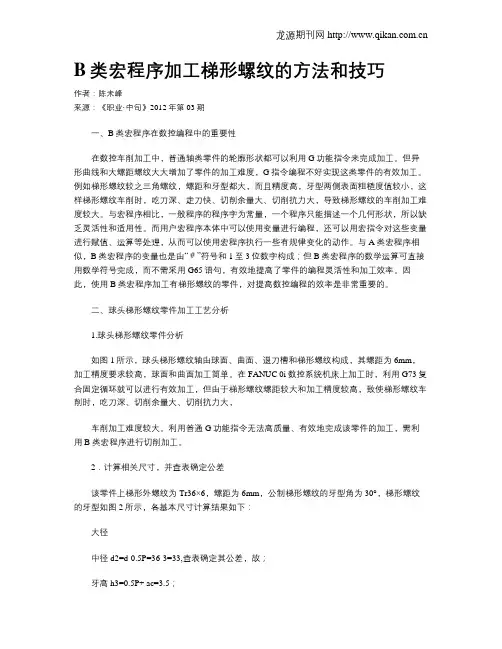

二、加工准备1.参数计算2.刃磨刀具刃磨螺纹刀具符合参数要求,如图3所示,刀头宽度小于牙槽底宽,一般为牙槽底宽的2/3,这里取1.5mm。

巧用宏程序加工大螺距梯形螺纹(转载) 专业知识2010-01-25 18:25:55 阅读261 评论0字号:大中小【摘要】为在数控车床上加工大螺距梯形螺纹,对梯形螺纹的加工工艺和FANUC 0i系统宏指令的应用进行了研究,探索出一套利用宏指令在数控车床上加工合格梯形螺纹的方法,并结合实际生产验证了其可行性,拓展了宏指令的应用范围。

【关键词】梯形螺纹;加工工艺;宏指令1引言近年来数控大赛受到各方面的重视,其大赛的内容也在逐步丰富,加工梯形螺纹课题是普通车床的生产实习过程中最基本的实习课题,现也成为数控大赛中的一项重要内容。

但在数控车床实习过程中,常常由于加工工艺方面的原因,却很少进行梯形螺纹的加工练习,再加上受学校设备的影响,所加工出的梯形螺纹质量较差。

如何在数控车床上高效、高质量地加工出合格梯形螺纹成为许多指导教师急待解决的难题。

其实,只要工艺分析合理,使用的加工指令得当,完全可以在数控车床上加工出合格的梯形螺纹。

下面以如图1所示梯形螺纹,阐述其加工方法。

图1 梯形螺纹2梯形螺纹的车削工艺分析加工梯形螺纹的加工有很多种:直进法、斜进法、左右切削法、车直槽法、分层法等等[1]。

由于梯形螺纹较之三角螺纹,其螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度值较小,致使梯形螺纹车削时,吃刀深,走刀快,切削余量大,切削抗力大。

再[1]加工许多学校的数控车床刚性较差,这就导致了梯形螺纹的车削加工难度较大,在数控车工技能培训中难于掌握,容易产生“扎刀”和“爆刀”现象,进而对此产生紧张和畏惧的心理。

在多年的数车工实习教学中,通过不断的摸索、总结、完善,对于梯形螺纹的车削也有了一定的认知,笔者认为利用宏程序进行分层切削,可以很好地解决出现的问题。

“分层法”车削梯形螺纹实际上是直进法和左右切削法的综合应用。

在车削较大螺距的梯形螺纹时,“分层法”通常不是一次性就把梯形槽切削出来,而是把牙槽分成若干层,每层深度根据实际情况而定。

浅谈用宏程序车削大螺距梯形螺纹作者:陈廷堡王新国来源:《中国科技纵横》2015年第13期【摘要】数控车床除了能方便的加工普通车床所能加工的所有型面外,还能很方便的加工各种圆弧、螺纹、非圆曲线等,尤其是普通车床上难加工的一些形状特殊复杂的表面,极大地扩展了车工的加工范围。

利用宏程序指令数控车削大螺距梯形螺纹能很好地控制零件的尺寸精度、形位精度、表面质量等要求,提高了加工效率和产品的同一性,是解决出现加工质量不稳定的有效方法之一。

【关键词】宏程序数控车削大螺距梯形螺纹刀1前言现代科学技术的迅猛发展,对机械产品提出了高精度、高复杂性、高效率的要求,大螺距梯形螺纹的加工,一直是一个比较难的机械加工问题。

但随着数控机床的不断发展,利用数控车床加工大螺距的梯形螺纹已经变得很容易。

2 影响零件加工精度的因素2.1加工工件的分析和刀具材料的选用如图1所示梯形螺纹杆,加工材料为:40Gr钢,调制处理、布氏硬度HBS241~286,中等批量加工,为保证加工效率,粗车螺纹刀的材料用YG6X,精车螺纹刀的材料选用YT15。

为了保证质量和提高加工效率,选用数控车床加工。

2.2梯形螺纹在加工中产生误差的现象加工开始,编程指令选用G76复合循环切削指令加工梯形螺纹,前部分的加工螺纹质量能保证,但到中后期开始梯形螺纹的质量出现偏差。

分析超差的现象和原因为:(1)G76指令刀具的进刀方式如图2所示,是沿单边逐渐进刀,车刀单边刀刃参与车削加工。

在梯形螺纹双边刀刃中,为解决切削过程中切削力过大导致振动甚至车刀折断的现象,采用了单边刀具进刀,这极大地改善了刀具的受力状况。

但是,刀具单边刀刃受力较大,刀具两个刀刃受力不均匀,车刀在加工中的受力方式形成悬臂扭曲梁的形态,刀尖产生扭曲倾斜,造成螺纹半角误差。

而且长期以往,不仅车刀单边磨损较大,也容易引起切削力增大,顶弯工件,产生啃刀的现象。

(2)螺纹表面粗糙。

车刀刃口单边受力,磨削不均匀,导致切削参数和工件材料不匹配,系统刚性不足导致切削过程产生振动等。

数猪乡凉仑应用宏繹瘁加3榛糅衫緩总逼常比三色綏总緩更如劳型尢,致俊梯够緩金孑 杳)时,叱刀探、走刀僅、切削会逻尢、切杳)犹力尢,迫就导致 了糅衫谡盘的■的加3姙虐筱尢。

由孑尢乡数0;埼型敌施乡傾 約速傾也艇应®,糅衫緩幺炭总乡凉£不務刁:采用J 叱刀蚤僅 逬诒方式加工,加3中的刀路夏多,采用基本北今数挖编終鑿 瘙,而采用宏程存备程可以俚阿斜块迪一向腿。

样够鯉仗加工方法分朽善乡上釦的糅衫緩盘,常采用篇速絢刀翼傾速夕树,侖国 种逍刀方:主:盍逬法、左右切树:主、孑&槽:主和乡陷榛槽:主。

盍逬注□适用孑孑削緩更殓J(Pv4mm)的糅衫緩&,而粗 孑綏鉅验尢(P>4mm)的糅衫緩&常采用左右切•的:•去、孑盍橹注 餉孑隋糅橹:主。

下而分朽迫几神孑树方:主丝点:以E 北工方:主險盍逬:主夕卜,典他三种乡剖方注都急刁:同往 虐他滅包或遊免三刀同时切杳),俊站用筱顺场,刀支登力、< 必懾况侖函改善,从而彳昌出呢链动如九刀珈兔,込可握爲切 树闱蚤,改善緩俊恚而爲煽。

X,敌滋夕树梯够経仗走刀方裔倨合数怎乡凉游点,稔合盍逬怙敘率如左右切树注敘果, 孑树糅衫谡金采创作:欧阳体用“老切:主”殓合俺。

把牙橹分戌若孑卮,fi 亿戌若彳个验濱的糅衫槽来逬矽切树。

备卮的切削都采用先益逬后左右的乡树方:主,由孑左右切削吋槽除不卷,刀翼口须筱角左或角右的以初“左刀"逬诒即可。

三,宠住厚偽終夕剖修彩縫盘本幺以力© 3 —个Tr36x6的糅衫緩幺力。

1筠例介区用宏終唐移存备富方:主:修够厶下:1,糅衫磯&加工尺寸皆愆糅的緩&的皆篇式乞豐痞数侥:左(右)紹刀蚤的讨算&上谢可以爲出尼切时左(右)左刀蚤皆篇式巧①、比刀块寃虐等孑劳橹凉寃时,左(右)為刀f =tanl5^x(劳除一老渤老背叱刀蚤);②、省刀块寃廈J孑孑牙橹凉妄时,左(右)卷刀蚤=tanl5°x (劳探一省前老背吃刀逻)+ (另橹凉寃一刀块寃虐)/22,“老切:主'’■的糅衫谡总的刀典逸择“卮切:•主"孑削梯衫緩&所用的粗孑刀如耦乡刀与善孑用刀—样。

巧用宏程序加工偏梯形螺纹作者:赵翔来源:《科技视界》 2014年第33期赵翔(淮海技师学院,江苏宿迁 223800)【摘要】偏梯形螺纹具有密封性能好、抗弯能力强、可快速上紧,且不容易错扣等独特优点,现已被广泛的应用于各种油井、气井及沙漠钻井作业的机械设备中。

但是在成批量的加工中出现很多困难。

普通加工方法非常难控制其尺寸和表面精度从而扩大产能。

本文结合笔者FANUC系统数控车床加工经验,合理选择刀具使用宏程序对偏梯形螺纹进行加工。

【关键词】数控;偏梯形螺纹;宏程序随着偏梯形螺纹的开发应用,其生产效率低下一直是制约着偏梯形螺纹广泛应用的门槛。

在传统的机械加工中,偏梯形螺纹一直采用普通设备加工,因采用成型刀具会使刀具与工件接触面积增大,受到刀具角度和进刀方式的影响,加工难度较大,非常难以保证其尺寸精度、表面精度和产能。

这时可以通过数控系统提供的宏程序功能,用车削的方法就能够快速的加工出来,而且程序编写简单,加工效率和质量有了很大的提高。

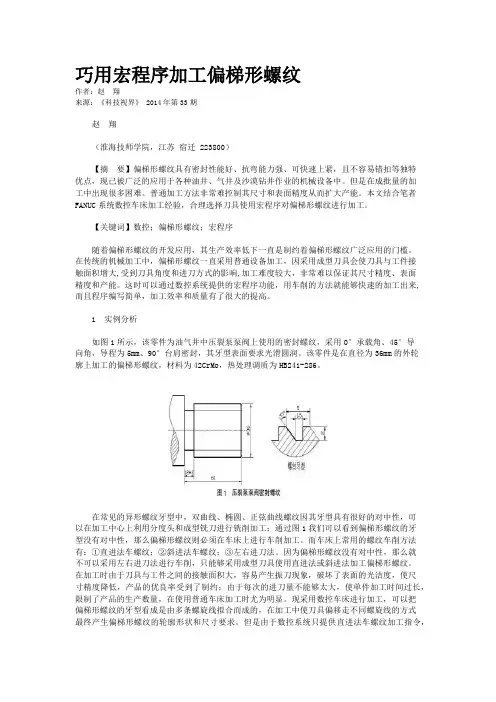

1 实例分析如图1所示,该零件为油气井中压裂泵泵阀上使用的密封螺纹,采用0°承载角、45°导向角,导程为5mm、90°台肩密封,其牙型表面要求光滑圆润。

该零件是在直径为36mm的外轮廓上加工的偏梯形螺纹,材料为42CrMo,热处理调质为HB241-286。

在常见的异形螺纹牙型中,双曲线、椭圆、正弦曲线螺纹因其牙型具有很好的对中性,可以在加工中心上利用分度头和成型铣刀进行铣削加工;通过图1我们可以看到偏梯形螺纹的牙型没有对中性,那么偏梯形螺纹则必须在车床上进行车削加工。

而车床上常用的螺纹车削方法有:①直进法车螺纹;②斜进法车螺纹;③左右进刀法。

因为偏梯形螺纹没有对中性,那么就不可以采用左右进刀法进行车削,只能够采用成型刀具使用直进法或斜进法加工偏梯形螺纹。

在加工时由于刀具与工件之间的接触面积大,容易产生振刀现象,破坏了表面的光洁度,使尺寸精度降低,产品的优良率受到了制约;由于每次的进刀量不能够太大,使单件加工时间过长,限制了产品的生产数量,在使用普通车床加工时尤为明显。

用宏程序编程车削梯形螺纹梯形螺纹较之三角螺纹,其螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度值较小,致使梯形螺纹车削时,吃刀深、走刀快、切削余量大、切削抗力大,这就导致了梯形螺纹的车削加工难度较大。

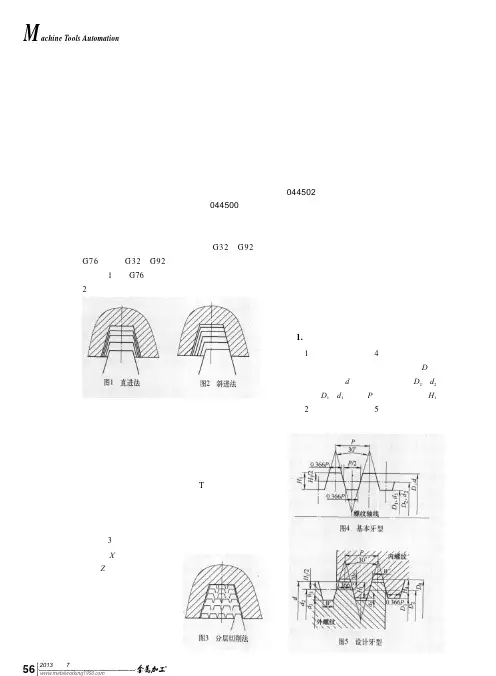

1普通车床车削梯形螺纹方法车削梯形螺纹时,通常采用高速钢材料刀具进行低速车削,低速车削梯形螺纹一般有如图1所示的四种进刀方法:直进法、左右切削法、车直槽法和车阶梯槽法。

通常直进法只适用于车削螺距较小(P<4mm)的梯形螺纹,而粗车螺距较大(P>4mm)的梯形螺纹常采用左右切削法、车直槽法和车阶梯槽法。

下面分别探究一下这几种车削方法:图1梯形螺纹车削的四种进刀方法直进法:直进法也叫切槽法,如图1(a)所示。

车削螺纹时,只利用中拖板进行横向(垂直于导轨方向)进刀,在几次行程中完成螺纹车削。

这种方法虽可以获得比较正确的齿形,运动轨迹也很简单,但由于刀具三个切削刃同时参加切削,振动比较大,牙侧容易拉出毛刺,不易得到较好的表面品质,并容易产生扎刀现象,因此,它只适用于螺距较小的梯形螺纹车削。

左右切削法:左右切削法车削梯形螺纹时,除了用中拖板刻度控制车刀的横向进刀外,同时还利用小拖板的刻度控制车刀的左右微量进给,直到牙形全部车好,如图1(b)所示。

用左右切削法车螺纹时,由于是车刀两个主切削刃中的一个在进行单面切削,避免了三刃同时切削,所以不容易产生扎刀现象。

另外,精车时尽量选择低速(v=4~7m/min),并浇注切削液,一般可获得很好的表面质量。

车直槽法:车直槽法车削梯形螺纹时一般选用刀头宽度稍小于牙槽底宽的矩形螺纹车刀,采用横向直进法粗车螺纹至小径尺寸(每边留有0.2~0.3mm的余量),然后换用精车刀修整,如图1(c)所示。

这种方法简单、易懂、易掌握,但是在车削较大螺距的梯形螺纹时,刀具因其刀头狭长,强度不够而易折断:切削的沟槽较深,排屑不顺畅,致使堆积的切屑把刀头“砸掉”:进给量较小,切削速度较低,因而很难满足梯形螺纹的车削需要。

龙源期刊网

用宏程序车削大螺距梯形螺纹的新思路

作者:刘小禄

来源:《科技传播》2013年第04期

摘要本文介绍了借助宏程序编写加工程序,采用左右赶刀、直径方向分层的车削方法,

解决了车大螺距、难加工材料的梯形螺纹容易肯刀的问题。

关键词大螺距梯形螺纹;宏程序;新思路

中图分类号TG519 文献标识码A 文章编号 1674-6708(2013)85-0031-02

0 引言

车难加工材料、螺距大的梯形螺纹时,切削深度大,切削力大,采用G76、G92指令编写加工程序,采用直进法、斜进法都极易“啃刀”现象。

本文介绍了借助宏程序编写加工程序,采用左右赶刀、直径方向分层的车削方法,解决了车大螺距、难加工材料的螺纹容易肯刀的问题。

如图1所示。

4 结论

本文采用了左右赶刀,X向分层车削法编写了导程比较大的梯形螺纹的加工程序,应用了宏程序,采用了循环嵌套的方式编程。

这种加工方式切削力比较小,其特点是不会“啃刀”,具有“不用管”,适合大螺距、难加工材料的螺纹加工。

这种方法可以车双线、多线大螺距梯形螺纹。

也可以车蜗杆等其它大螺距螺纹,实用性比较强。

参考文献

[1]数控车削操作与编程.科学出版社,2008,8.

[2]FANUC Oi-Mate-TD操作说明书.发那科机电有限公司.。

用宏程序编程车削梯形螺纹

梯形螺纹螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度较小,致使梯形螺纹车削时,吃刀深、走刀快、切削余量大、切削力大,这就导致了梯形螺纹的车削加工难度较大。

1 普通车床车削梯形螺纹方法

车削梯形螺纹时,通常采用高速钢材料刀具进行低速车削,低速车削梯形螺纹一般有四种进刀方法:直进法、左右切削法、车直槽法和车阶梯槽法。

通常直进法只适用于车削螺距较小(P<4mm)的梯形螺纹,而粗车螺距较大(P>4mm)的梯形螺纹常采用左右切削车直槽法和车阶梯槽法。

下面分别梯形螺纹车削的四种进刀方法:

2 数控车削梯形螺纹方法的选用

根据上述分析,数控车床车削梯形螺纹采用“分层法“比较合适。

分层法”车削梯形螺纹实际上是直进法和左右切削法的综合应用。

在车削梯形螺纹时,“分层法”通常不是一次性就把梯形槽切削出来,而是把牙槽分成若干层(每层深度根据具体情况设定),转化成若干个较浅的梯形槽来进行切削,从而降低了车削难度。

每一层的切削都采用先直进后左右的车削方法,由于左右切削时槽深不变,刀具只须做

向左或向右的纵向进给即可,因此它比上面提到的左右切削法的运动轨迹要简单得多。

3应用宏指令将梯形螺纹加工程序模块化

应用宏指令,将左右排刀法加工梯形螺纹模块化,应用时只需将主宏程序指令中的自变量赋值修改一下即可加工不同尺寸的梯形螺纹,而子宏程序中的内容不需修改。

(1)数值计算

①梯形螺纹加工尺寸计算及其参数值:

②左(右)移刀量的计算

如上图可以得出当刀头宽度小于牙槽底宽时左(右)移刀量计算式为:

左(右)移刀量=tan15°×每一刀的进刀深度(半径值)+(牙槽底宽—刀头宽度)/2

(2)“分层法”车削梯形螺纹的刀具选择

“分层法”车削梯形螺纹所用的粗车刀和精车刀与其它加工方法基本相同,只是粗车刀的刀头宽度小于牙槽底宽,刀具刀尖角略小于梯形螺纹牙型角。

(3)通过上述分析,梯形螺纹加工需要的自变量有:

#1=(A)每一刀的进刀深度(半径值),

#2=(B)背吃刀量;

#3=(C)刀头宽度偏差=(牙槽底宽—刀头宽度)/2;

#4=(I)螺纹小径;

#5=(J)螺距;

#6=(K)螺纹长度;

(1)主程序

(2)子宏程序

4 结束语

宏程序是程序编制的高级形式,程序编制的质量与编程人员的素质息息相关,因为宏程序中应用了大量的编程技巧,如数学关系的表达、加工刀具的选择、走到方式的取舍等。

掌握宏程序可以解决复杂工件加工或者避免烦琐的数学计算。

用宏程序编程车削梯形螺纹

机加分厂乔庆格

2012年7月15日。