荷叶、荷叶炭饮片生产工艺规程

- 格式:doc

- 大小:90.00 KB

- 文档页数:12

饮片生产工艺饮片生产工艺是指将中药药材制作成符合国家药品质量标准的饮片的工艺过程。

下面是一个关于饮片生产工艺的大致步骤,共计700字。

首先,饮片生产工艺的第一步是药材的采集和初步处理。

对于中药药材来说,采集的时间、地点和方式都非常重要,因为这些因素会直接影响到饮片的质量。

在采集后,药材需要进行清洗、杂质去除和初步干燥等处理。

第二步是药材的选择和配比。

根据饮片的配方和药效要求,选取符合要求的药材,并按照一定的比例进行配比。

这一步需要根据药材的性质、功效和药效来进行,以保证饮片的质量和药效。

第三步是药材的破碎和粉碎。

经过前两步的处理后,药材可能还存在较大的颗粒或块状,需要通过破碎机械进行破碎或粉碎,使药材呈现出适合加工的颗粒大小和形状。

第四步是药材的炮制和炒制。

炮制、炒制是将药材进行加热处理,以改变药材的性质、增加药材的药效。

这一步需要根据具体的药材和工艺要求,掌握好加热的温度、时间和方法,以确保药材的质量和药效。

第五步是药材的提取和浸泡。

将经过前面工艺的药材加入适量的溶剂(如水、醇等),进行提取和浸泡。

这一步的目的是提取药材中的有效成分,使其溶解在溶剂中。

第六步是浓缩和过滤。

将提取和浸泡得到的液体,通过浓缩装置进行浓缩,提高药液中有效成分的浓度。

然后通过过滤装置进行过滤,去除杂质和固体颗粒,得到纯净的药液。

第七步是药液的制片和干燥。

将经过浓缩和过滤得到的药液,通过制片机械制成片剂或颗粒剂,并进行初步干燥。

这一步需要根据具体的配方和工艺要求,掌握好制片的厚度、大小和形状等参数,以确保制成的饮片质量和外观。

最后一步是饮片的包装和储存。

将制成的饮片进行包装和封装,以保持饮片的新鲜度和质量。

然后将包装好的饮片进行储存,选择干燥、阴凉、通风的环境,以延长饮片的保质期和使用期限。

总之,饮片生产工艺是一个复杂而精细的过程,需要对药材和工艺要求有一定的了解和把握。

只有在严格掌握每一个步骤和技术要求的情况下,才能制作出优质的饮片产品。

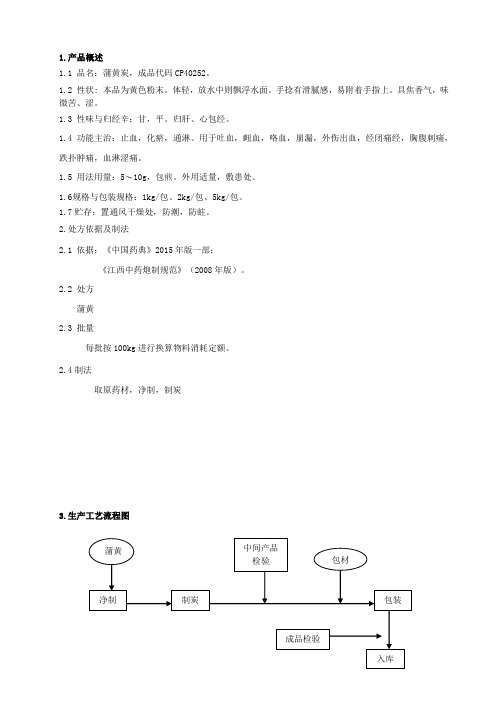

1.产品概述1.1 品名:蒲黄炭,成品代码CP40252。

1.2 性状: 本品为黄色粉末。

体轻,放水中则飘浮水面。

手捻有滑腻感,易附着手指上。

具焦香气,味微苦、涩。

1.3 性味与归经辛:甘,平。

归肝、心包经。

1.4 功能主治:止血,化瘀,通淋。

用于吐血,衄血,咯血,崩漏,外伤出血,经闭痛经,胸腹刺痛,跌扑肿痛,血淋涩痛。

1.5 用法用量:5〜10g,包煎。

外用适量,敷患处。

1.6规格与包装规格:1kg/包、2kg/包、5kg/包。

1.7贮存:置通风干燥处,防潮,防蛀。

2.处方依据及制法2.1 依据:《中国药典》2015年版一部;《江西中药炮制规范》(2008年版)。

2.2 处方蒲黄2.3 批量每批按100kg进行换算物料消耗定额。

2.4制法取原药材,净制,制炭3.生产工艺流程图4.饮片生产过程、工艺条件及质量风险控制点和风险控制措施4.1生产准备4.1.1 文件准备4.1.1.1中药饮片批生产指令明确了饮片批品种名称、批号、生产批量、检验单号、投料量等。

4.1.1.2中药饮片批包装指令明确了包装品种名称、规格、批号、包装批量、包装用量等。

4.1.1.3生产品种应有质量标准、工艺规程、岗位标准操作程序。

4.1.1.4生产地点应有卫生要求的文件规定和卫生清洁标准操作程序。

4.1.1.5使用设备应有相应的设备操作、维护保养、清洁标准操作程序。

4.1.1.6容器具清洁应有相应的标准操作程序。

4.1.1.7应有岗位所需生产记录(含清场),工序运行状态标志、设备运行状态标志、物料领料单等空白表格。

4.1.1.8其他有关执行文件。

4.1.1.9上述文件均应为现行文件。

4.1.2物料准备4.1.2所用物料与中药饮片批生产指令或中药饮片批包装指令或工艺规程相符。

4.1.2.1核对领(配)料单或物料标签等内容,如物料名称、批号、合格证或检验报告书(检验单号)等,应准确无误。

4.1.2.2检查物料外包装或容器,应完好、清洁、物料无污染,并称量、复核。

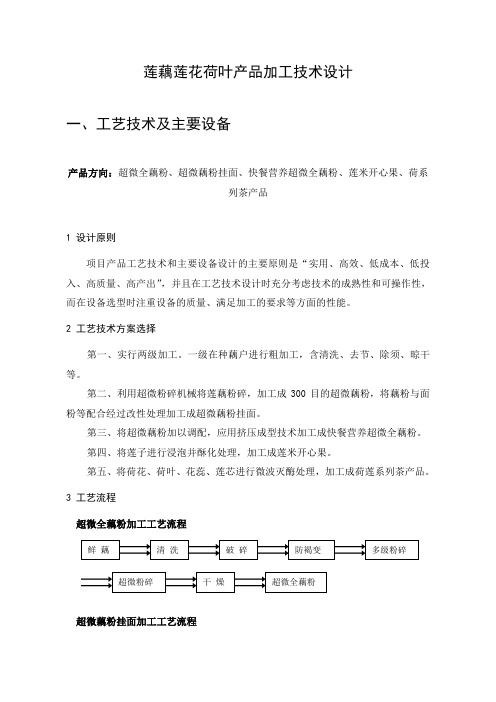

莲藕莲花荷叶产品加工技术设计一、工艺技术及主要设备产品方向:超微全藕粉、超微藕粉挂面、快餐营养超微全藕粉、莲米开心果、荷系列茶产品1 设计原则项目产品工艺技术和主要设备设计的主要原则是“实用、高效、低成本、低投入、高质量、高产出”,并且在工艺技术设计时充分考虑技术的成熟性和可操作性,而在设备选型时注重设备的质量、满足加工的要求等方面的性能。

2 工艺技术方案选择第一、实行两级加工。

一级在种藕户进行粗加工,含清洗、去节、除须、晾干等。

第二、利用超微粉碎机械将莲藕粉碎,加工成300目的超微藕粉,将藕粉与面粉等配合经过改性处理加工成超微藕粉挂面。

第三、将超微藕粉加以调配,应用挤压成型技术加工成快餐营养超微全藕粉。

第四、将莲子进行浸泡并酥化处理,加工成莲米开心果。

第五、将荷花、荷叶、花蕊、莲芯进行微波灭酶处理,加工成荷莲系列茶产品。

3 工艺流程超微全藕粉加工工艺流程超微藕粉挂面加工工艺流程快餐营养超微全藕粉加工工艺流程莲米开心果加工工艺流程荷系列茶产品加工工艺流程4 主要设备选型该项目涉及荷莲系列产品深加工,即超微全藕粉、超微藕粉挂面、快餐营养超微全藕粉、莲米开心果、荷花茶、莲芯茶、荷叶茶;所需设备根据产品加工工艺而有所不同,即需新建加工生产线5套(超微全藕粉、超微藕粉挂面、快餐营养超微全藕粉、莲米开心果、荷系列茶产品)。

在设备选择上,严格依照生产工艺的需要而进行,从节约资金和保证产品质量的要求出发,力求选用国内先进的设备,在保证产品质量的同时力求经济合理。

除生产设备外,该项目所需其它辅助设备,如锅炉、变压器等均用国家推荐的节能产品。

全部设备详见设备明细表(表4)。

表4 设备清单、到岸价格、总价单位:万元5 主要生产指标生产超微藕粉挂面4000吨/年;生产餐营养超微全藕粉500吨/年;生产莲米开心果500吨/年;生产系列茶产品300吨/年,其中,荷花茶50吨/年、莲芯茶10吨/年、荷叶茶240吨/年。

销售收入10143.2万元。

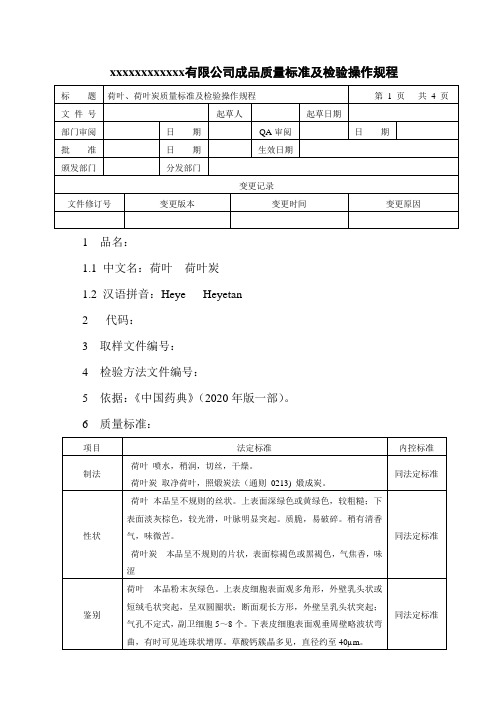

xxxxxxxxxxxx有限公司成品质量标准及检验操作规程1 品名:1.1 中文名:荷叶荷叶炭1.2 汉语拼音:Heye Heyetan2 代码:3 取样文件编号:4 检验方法文件编号:5 依据:《中国药典》(2020年版一部)。

6 质量标准:7 检验操作规程:7.1 试药与试剂:乙醇、乙腈、水、三乙胺、冰醋酸、荷叶碱对照品、甲醇、盐酸、氢氧化钠滴定液、甲基红乙醇溶液指示剂。

7.2 仪器与用具:显微镜、电子天平、高效液相色谱仪、二氧化硫测定仪。

7.3 性状: 取本品适量,自然光下目测光泽,嗅闻气味。

7.4 鉴别:取本品制片置10×10显微镜下做显微观察。

7.5检查:荷叶7.5.1 水分不得过15.0%(附录15第二法)。

7.5.2 总灰分不得过12.0%(附录17)。

7.5.3二氧化硫残留量照二氧化硫残留量测定法(附录58)测定,不得过150mg/kg。

7.6 浸出物:荷叶照醇溶性浸出物测定法(附录19)项下的热浸法测定,用70%乙醇作溶剂,不得少于10.0%。

7.7 含量测定: 荷叶照高效液相色谱法(附录8)测定。

色谱条件与系统适用性试验以十八烷基硅烷键合硅胶为填充剂;以乙腈-水-三乙胺-冰醋酸(27 :70.6 :1.6 :0.78)为流动相;检测波长为270nm。

理论板数按荷叶碱峰计算应不低于2000。

对照品溶液的制备取荷叶碱对照品适量,精密称定,加甲醇制成每lml 含16µg的溶液,即得。

供试品溶液的制备取本品粗粉约0.5g,精密称定,置具塞锥形瓶中,精密加入甲醇50ml,称定重量,加热回流2.5小时,放冷,再称定重量,用甲醇补足减失的重量,摇匀,滤过,精密量取续滤液5ml,置10ml量瓶中,加水至刻度,摇匀,即得。

测定法分别精密吸取对照品溶液与供试品溶液各20µl,注入液相色谱仪,测定,即得。

本品按干燥品计算,含荷叶碱(C19H21NO2)不得少于0.10%。

中药饮片净制工序流程

中药饮片的净制工序流程主要包括以下步骤:

1. 挑选:将药材中非药用部分挑出,保留药用部分;或将药材按大小、粗细分类,以便下一道工序的制作和处理。

2. 风选:根据药物和杂质的重量不同,利用风力,除去药物中的杂质。

3. 水洗:用清水洗去药材附着的泥土和杂质。

水洗时应注意掌握时间,不能让药材在水中浸泡太久,除需要切制外,应及时将药物干燥。

4. 切制:采用人工或机械的方法,将干净的药物切成片、段、块等一定规格的饮片。

切制后的饮片需经水润软化,要求“少泡多润”“药透水尽”,防止药材内在水溶药效成分的丢失。

切制的方法有切、剪、刨、铹、劈、捣、制绒等。

切制要求一定规格的厚薄度、粒度,切制后的饮片加以干燥,以利保存、保证质量。

5. 炮炙:取用净制或切制后的净药材、净片,根据中医药理论制定的炮制法则,采用规定的炮制工艺制成药物的过程。

炮炙方法有加热处理的如炒制、烫制、煅制、制炭、蒸制、煮制、煨制等;加入特定辅料再经加热处理的如酒制、醋制、盐制、姜汁炙、蜜炙、药汁制等;另外还有采用制霜、水飞等工艺处理的。

以上信息仅供参考,如需获取更具体的信息,建议咨询中医药领域专业人士。

荷叶炒炭过程中金丝桃苷、异槲皮苷与槲皮素含量变化规律研究李坤;王明芳;薛非非;国金铃;马俊楠;孟祥龙;张朔生【摘要】目的:本研究主要探究不同炒炭程度对荷叶炭中金丝桃苷、异槲皮苷与槲皮含量变化的影响,并建立HPLC同时测定这3种物质的方法,通过模拟炮制来研究这3种物质转变的关系.方法:本实验采用Hypersil gold C18(4.6 mm×250mm,5μ)色谱柱;以乙腈(A) 0.1%磷酸(B)为流动相,梯度洗脱;流速:1.0 mL·min-1;检测波长:360 nm;柱温:35℃.结果:荷叶炒炭后,金丝桃苷与异槲皮苷含量随炮制时间呈现逐渐下降趋势;槲皮素含量随着炮制时间呈现先上升、后下降趋势,并在280±5℃温度下炒制10 min左右达到峰值;另外,在金丝桃苷和异槲皮苷模拟炮制样品中均检出槲皮素.结论:该实验说明不同炒炭程度对荷叶炭中金丝桃苷、异槲皮苷与槲皮素含量有显著影响,在加热炮制过程中金丝桃苷和异槲皮苷受热分解产生槲皮素.【期刊名称】《世界科学技术-中医药现代化》【年(卷),期】2016(018)001【总页数】6页(P112-117)【关键词】荷叶;炒炭;黄酮;高效液相;模拟炮制;炮制机理【作者】李坤;王明芳;薛非非;国金铃;马俊楠;孟祥龙;张朔生【作者单位】山西中医学院制药与食品工程学院晋中030619;山西中医学院制药与食品工程学院晋中030619;山西中医学院制药与食品工程学院晋中030619;山西中医学院制药与食品工程学院晋中030619;山西中医学院制药与食品工程学院晋中030619;山西中医学院制药与食品工程学院晋中030619;山西中医学院制药与食品工程学院晋中030619【正文语种】中文【中图分类】R943.1荷叶(Nelumbinis folium)为睡莲科植物莲(Nelumbo nucifera Gaertn.)的干燥叶,具有清暑化湿、升发清阳、凉血止血的功效,主治暑热烦渴、暑湿泄泻、脾虚泄泻、血热吐衄、便血崩漏等症[1]。

中药材应经过净制、切制、炮炙处理,制成一定规格的饮片,以适应医疗要求及调配制剂的需要,保证用药安全有效。

中药饮片加工、炮制工艺流程图中药材——净制—-切制前的水处理—-切制—-饮片干燥饮片炮制——饮片包装——检验——入库一、中药材净制中药材在切制、炮炙前,均应选取规定的药用部分,除去非药用部分,杂质及霉变品、虫蛀品、灰屑等,使药材达到药用净度标准,称为中药材的净制。

1.挑选挑选是清除混在药物中的杂质及霉变品等,或将药物按大小、粗细等进行分档,以便达到洁净或进一步加工处理。

2.筛选筛选是根据药物和杂质的体积大小不同,选用不同规格的筛和箩,以筛去药物中的砂石、杂质,使其达到净度。

3.风选风选是利用药物和杂质的质量不同,借风力将杂质除去,一般可用簸箕扬簸,使杂质和药用部分分离,以达到纯洁之目的。

4.水选水选是将药物通过水选或漂除去杂质的常用方法.5.去根或茎①去残根是指药用茎或根茎部分的药物,一般须除去主根、支根、须根等非药用部分。

②去残茎是指药用根部的药物往往须除去残茎.6.去皮壳去皮壳的药物大体有三类:①树皮类可用刀刮去栓皮、苔藓及其他不洁之物.②根和根茎类如知母、桔梗、沙参、明党参等应除去根皮。

③果实种子类应去果壳或果皮,如苦杏仁、桃仁等,可用法去皮.7.去毛有些药物表面或内部常着生许多绒毛,吸后能刺激咽喉引起咳嗽或其他有害作用,故须除去,消除其副作用,常采用刮、刷、烫、挖、撞等方法去除毛茸。

8.去心“心"一般指根类药物的木质部或种子的胚芽而言。

现在去心有两个方面的作用,一是除去非药用部位,二是分离药用部位。

去心的方法因药而异,如远志去心,可将远志根稍润至软时,放在木墩上用木槌捶捣,其木质部与皮部脱离,抽去木心。

9.去芦“芦”又称“芦头",一般指药物的根茎、叶茎等部位。

10.去核有些果实类药物,常需用果肉而不用核或种子,其中有的核(或种子)属于非药用部位.去核方法:质地柔软者,剥取果肉去核;质地坚韧者可用温水洗净润软,再取肉去核。

中药饮片叶类产品切割生产工艺侧柏叶生产工艺饮片名称侧柏叶饮片规格统生产工序操作过程质量标准使用设备序号名称1 拣选除去硬梗、残留果实等杂质。

非药用部位、杂质<2.%。

人工拣选2 筛选除去灰屑. 非药用部位、杂质<1.9%。

16孔筛3 包装徒手操作密封,无漏气现象水分含量<10%(11%)成品质量标准符合2005年版《中国药典》凤尾草生产工艺饮片名称凤尾草饮片规格长段生产工序操作过程质量标准使用设备序号名称1 拣选除去残根、杂草等杂质。

非药用部位、杂质<2%。

人工拣选2 浸润放水使达到池容量的2/3,快速洗净,取出,沥干。

水中逗留时间<5分钟。

无伤水。

浸洗池3 切制长度10-15mm 异型片<10% 剁刀式切药机4 干燥切制后及时干燥,温度<60℃除去灰屑. 水分含量<12%异型片<10%六孔筛5 包装徒手操作密封,无漏气现象成品质量标准符合1989年版《湖北省中药炮制规范》大青叶生产工艺饮片名称大青叶饮片规格长段生产工序操作过程质量标准使用设备序号名称1 拣选除去泥屑、杂草等杂质。

非药用部位、杂质<2%。

人工拣选2 浸润放水使达到池容量的3/4,快速洗净,取出,沥干。

水中逗留时间<3分钟。

无伤水。

浸洗池3 切制长度10-15mm 异型片<10% 剁刀式切药机4 干燥切制后及时干燥,温度<80℃除去灰屑. 水分含量<12%异型片<10%六孔筛5 包装徒手操作密封,无漏气现象成品质量标准符合2005年版《中国药典》功劳叶生产工艺饮片名称功劳叶饮片规格粗丝生产工序操作过程质量标准使用设备序号名称1 拣选除去枝梗、杂草等杂质。

非药用部位、杂质<2%。

人工拣选2 洗润放水使达到池容量的3/4,快速洗净,取出,沥干。

水中逗留时间<5分钟。

无伤水。

浸洗池3 切制长度5-10mm 异型片<10% 剁刀式切药机4 干燥切制后及时干燥,温度<80℃除去灰屑. 水分含量<12%异型片<10%2号筛5 包装徒手操作密封,无漏气现象成品质量标准符合2005年版《中国药典》荷叶生产工艺饮片名称荷叶饮片规格粗丝生产工序操作过程质量标准使用设备序号名称1 拣选除去叶蒂等杂质。

XXXXXXXXX有限公司生产工艺规程1 目的:建立荷叶、荷叶炭生产工艺规程,用于指导现场生产。

2 范围:荷叶、荷叶炭生产过程。

3 职责:生产部、生产车间、质保部。

4 制定依据:《药品生产质量管理规范》(2010修订版)《中国药典》2020年版。

5 产品概述5.1 产品基本信息5.1.1产品名称:荷叶、荷叶炭5.1.2规格:丝5.1.3性状:荷叶本品呈不规则的丝状。

上表面深绿色或黄绿色,较粗糙;下表面淡灰棕色,较光滑,叶脉明显突起。

质脆,易破碎。

稍有清香气,味微苦。

荷叶炭本品呈不规则的片状,表面棕褐色或黑褐色,气焦香,味涩5.1.4企业内部代码:5.1.5性味与归经:苦,平。

归肝、脾、胃经。

5.1.6功能与主治:清暑化湿,升发清阳,凉血止血。

用于暑热烦渴,暑湿泄泻,脾虚泄泻,血热吐衄,便血崩漏。

荷叶炭收涩化瘀止血。

用于出血症和产后血晕。

5.1.7功能与主治:3~10g;荷叶炭3~6g。

5.1.8贮藏:置通风干燥处,防蛀。

5.1.9包装规格:3g/袋;5g/袋;10g/袋;30g/罐;40g/罐;50g/罐;0.5kg/袋;1kg/袋;10kg/袋;15kg/袋;25kg/袋。

5.1.10贮存期限:36个月5.2 生产批量:5-10000kg5.3 辅料:无5.4 生产环境:一般生产区6 工艺流程:6.1荷叶生产工艺流程图:注:※为质量控制要点。

6.2 荷叶炭生产工艺流程图:注:※为质量控制要点。

6.3 生产操作过程与工艺条件: 6.3.1领料6.3.1.1饮片车间根据批准的批生产指令,按照“生产过程物料管理程序”,凭填写品名、编码、领料量、数量的指令单到原料库领取荷叶原料。

6.3.1.2领料过程中必须核对原料品名、编码、件数、数量、合格标志等内容。

6.3.2净制:6.3.2.1取原料,置于不锈钢挑选台上,按照《净制岗位标准操作规程》手工挑选,除去杂质。

将净荷叶置净料袋或周转箱。

6.3.2.2净制结束后,称量,标明品名、批号、总件数、总数量。

将净荷叶转至下道工序,及时清场并填写生产记录。

6.3.2.3质量要求(1)生产操作过程中,药材不得直接接触地面。

(2)生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.2.4净制标准(1)抽样方法:随机取样3次,每次500g ,检查杂质数量。

(2)合格标准:照《杂质检查法》(检验操作规程附录12)测定,杂质不得过3%。

6.3.2.5净药材物料平衡限度 指标:95-100%。

计算公式如下:++=100%净药材量杂物量取样量净制物料平衡指标(%)投料量6.3.2.6偏差处理:投料量按领料数量计算。

如有偏差,应按《偏差处理管理规程》(GLSCO8-203)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,按质量事故处理则进行纠正和预防。

6.3.3洗、润:按照《洗、润岗位标准操作规程》要求,将净荷叶药材放入洗药池中,喷水,稍润。

6.3.3.1洗润结束后,称量,标明品名、批号、总件数、总数量。

将洗润后的药材转至下道工序,及时清场并填写生产记录。

6.3.3.2质量要求(1)生产操作过程中,药材不得直接接触地面。

(2)生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.3.3洗润标准(1)抽样方法:随机取样3次,每次150g。

(2)合格标准:润药程度符合规定。

6.3.3.4偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.4切制:按照《切片岗位标准操作规程》和《切药机标准操作及维护保养规程》调整好切药机后,启动切药机,然后不断将药材加入料槽内,切丝,每30分钟检查出料情况,异形片不得超过10%。

6.3.4.1切制结束后,称量,标明品名、批号、总件数、总数量。

将切制后的饮片转至下道工序,及时清场并填写生产记录。

6.3.4.2质量要求(1)生产操作过程中,药材不得直接接触地面。

(2)生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.4.3切制标准(1)抽样方法:随机取样3次,每次150g 。

(2)合格标准:异形片不得过10%。

6.3.4.4物料平衡物料平衡指标:90~99%。

物料平衡公式:%100%⨯+=润药后数量杂物量切制后数量)切制物料平衡(6.3.4.5偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.5干燥:按照《干燥岗位标准操作规程》将切制好的药材置热风循环风箱内,设置温度为60-80℃,当温度达到设定温度后,持续60-90分钟,或将饮片置阳光棚晾晒。

6.3.5.1干燥结束后称量,标明品名、批号、总件数、总数量。

将干燥后的饮片运至车间中转间,及时清场并填写生产记录。

6.3.5.2填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序6.3.5.3质量要求(1)生产操作过程中,药材不得直接接触地面。

(2)生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.5.4干燥标准:(1)取样方法:随机在不同物料筐中取样5处,每次150g 。

用“四分法”取样约150g 。

(2)合格标准:用《水分测定法》(检验操作规程附录15),应不得过12.0%。

6.3.5.5物料平衡: 物料平衡指标:≥60%。

物料平衡公式:%100%⨯+=净药材投料量取样量干燥后数量)干燥物料平衡(投料量按净制后药材数量计算。

6.3.5.6偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.6煅炭:取净荷叶,按照《饮片煅炭岗位标准操作规程》及《煅药机标准操作及维护保养规程》,照煅炭法,置煅药机内,设定温度150-180℃加热,煅制20-25分钟,煅至表面棕褐色或黑褐色,煅成炭。

取出,放凉。

6.3.6.1煅炭结束后称量,标明品名、批号、总件数、总数量。

将煅制后的饮片运至车间中转间,及时清场并填写生产记录。

6.3.6.2填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序。

6.3.6.3质量要求(1)生产操作过程中,药材不得直接接触地面。

(2)生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.6.4煅制标准(1)取样方法:随机取样3次,每次150g。

检查煅制程度。

(2)合格标准:煅至表面棕褐色或黑褐色,煅成炭。

6.3.6.5偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.7包装6.3.7.1内包装(1)包装工序按照《饮片包装岗位标准操作规程》根据批包装指令,填写领料单,填写品名、批号、领料量,注意核对合格标志。

(2)根据指令要求的规格,产量,计算所需包材的数量,标签的量,凭批包装指令单领取包材及标签。

(3)标签(合格证)领取:持《批包装指令》、《物料状态卡》向车间QA申请标签(合格证),并进行复核,无误的签字领用。

(4)分装过程中,要求称量准确,封口严密,标签注明品名、批号、产地、规格、生产日期、生产厂家、执行标准、及合格标志。

(5)各种包装内包重量偏差应符合下表规定:内包装装量偏差允许值表(6)装量误差:应符合下表规定。

内包装装量偏差允许值表(7)填写请验单,通知质量部取样,待检验合格后换绿色标识。

6.3.7.2内包装标准:(1)抽样方法:随机取样5袋。

复核重量、检查标签和封口质量。

(2)合格标准:标签位置端正一致,内容准确;装量误差符合要求,封口严密。

6.3.7.3物料平衡限度: (1)内包装物料平衡 标准:98-100% 计算公式如下:++%=100%⨯合格品数量废弃物量取样量内包装工序物料平衡()投料量(半成品)(2)合格证和包装袋物料平衡 标准:100% 计算公式如下:++%=100%⨯使用量损坏量剩余量包装(标签、包装材料)物料平衡()领用量6.3.7.4偏差处理:如有偏差,应按《偏差处理管理规程》(GLSCO8-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.8外包装:6.3.8.1按《批包装指令》单中规定的包装规格,领取外包材;6.3.8.2检查核对:对指定批号的荷叶饮片,逐件核对《物料状态卡》和数量应正确一致。

6.3.8.3标签(合格证)领取:持《批包装指令》、《物料状态卡》向车间QA申请标签(合格证),并进行复核,无误的签字领用。

6.3.8.4装箱或装袋:按指定数量,整齐码放在纸箱或编织袋内,保证内包装袋之间松紧适宜。

6.3.8.5封口:纸箱:胶带在纸箱开口处粘贴,要求平整牢固;用手提高速缝包机进行逐个封口。

6.3.8.6挂签:在编织袋的右上角位置缝上或在纸箱的左右两侧空白位置贴上外标签。

6.3.8.7交料:经QA检查合格,将外包合格的饮片交仓库待验。

6.3.8.8清场:包装结束,及时清场并填写批生产记录。

6.3.9分装完毕之后,及时填写饮片包装生产记录,入成品库待验,贴黄色待验标识。

6.3.10外包装标准:(1)抽样方法:随机取样3件。

复核数量、检查标签和封口质量。

(2)合格标准:标签位置端正一致,内容准确;装量误差符合要求,封口严密。

6.3.10.1外包装物料平衡标准:100%计算公式:()%100%⨯⨯+⨯=投入饮片袋数饮片包装规格零头袋数袋数包装件数)(外包饮片物料平衡限度6.3.10.2合格证和包装袋物料平衡标准:100%计算公式:%100⨯++=领用量剩余量损耗量使用量包装材料物料平衡限度6.3.11总收率控制标准: ≥87%计算公式如下:%100%⨯=投料数量成品饮片量)饮片收率( 6.3.12工艺环境卫生要求:6.3.12.1 设备、容器、器具,生产场所,进入生产区的人员、物料必须按程序净化。

(详见第11条工艺操作过程中支持文件)6.3.12.2 产品生产结束后按各岗位清场SOP 要求,严格清洁、清场,并由QA 监督检查合格后颁发清场合格证。

6.3.12.3生产全过程,由QA 质量管理员监督。

7 原料、中间体、成品、包装材料的质量标准详见第11条工艺操作过程中支持文件。

8 物料平衡:各工序的物料平衡标准值一年修订一次,修订依据为该岗位上一年生产物料平衡的平均值为下一年的标准值,除包装工序外。