白前、蜜白前饮片生产工艺规程

- 格式:doc

- 大小:60.50 KB

- 文档页数:6

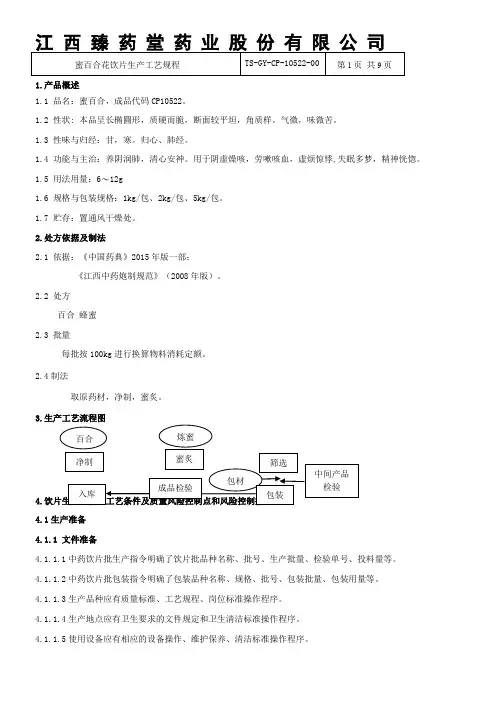

1.产品概述1.1 品名:蜜百合,成品代码CP10522。

1.2 性状: 本品呈长椭圓形,质硬而脆,断面较平坦,角质样。

气微,味微苦。

1.3 性味与归经:甘,寒。

归心、肺经。

1.4 功能与主治:养阴润肺,清心安神。

用于阴虚燥咳,劳嗽咳血,虛烦惊悸,失眠多梦,精神恍惚。

1.5 用法用量:6〜12g1.6 规格与包装规格:1kg/包、2kg/包、5kg/包。

1.7 贮存:置通风干燥处。

2.处方依据及制法2.1 依据:《中国药典》2015年版一部;《江西中药炮制规范》(2008年版)。

2.2 处方百合 蜂蜜 2.3 批量每批按100kg 进行换算物料消耗定额。

2.4制法取原药材,净制,蜜炙。

3.生产工艺流程图4.4.1生产准备 4.1.1 文件准备4.1.1.1中药饮片批生产指令明确了饮片批品种名称、批号、生产批量、检验单号、投料量等。

4.1.1.2中药饮片批包装指令明确了包装品种名称、规格、批号、包装批量、包装用量等。

4.1.1.3生产品种应有质量标准、工艺规程、岗位标准操作程序。

4.1.1.4生产地点应有卫生要求的文件规定和卫生清洁标准操作程序。

4.1.1.5使用设备应有相应的设备操作、维护保养、清洁标准操作程序。

4.1.1.6容器具清洁应有相应的标准操作程序。

4.1.1.7应有岗位所需生产记录(含清场),工序运行状态标志、设备运行状态标志、物料领料单等空白表格。

4.1.1.8其他有关执行文件。

4.1.1.9上述文件均应为现行文件。

4.1.2物料准备4.1.2所用物料与中药饮片批生产指令或中药饮片批包装指令或工艺规程相符。

4.1.2.1核对领(配)料单或物料标签等内容,如物料名称、批号、合格证或检验报告书(检验单号)等,应准确无误。

4.1.2.2检查物料外包装或容器,应完好、清洁、物料无污染,并称量、复核。

4.1.3现场检查4.1.3.1检查生产场所清洁、卫生、应符合该区卫生要求,有清洁、清场合格证。

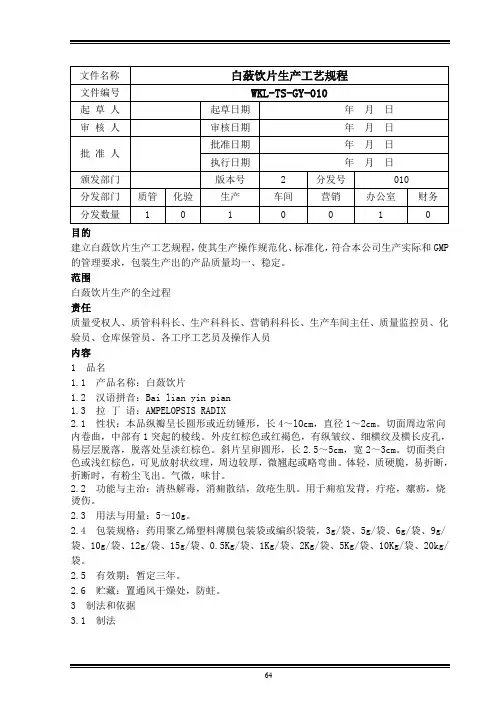

文件名称白蔹饮片生产工艺规程文件编号WKL-TS-GY-010起草人起草日期年月日审核人审核日期年月日批准人批准日期年月日执行日期年月日颁发部门版本号 2 分发号010分发部门质管化验生产车间营销办公室财务分发数量 1 0 1 0 0 1 0目的建立白蔹饮片生产工艺规程,使其生产操作规范化、标准化,符合本公司生产实际和GMP 的管理要求,包装生产出的产品质量均一、稳定。

范围白蔹饮片生产的全过程责任质量受权人、质管科科长、生产科科长、营销科科长、生产车间主任、质量监控员、化验员、仓库保管员、各工序工艺员及操作人员内容1品名1.1 产品名称:白蔹饮片1.2 汉语拼音:Bai lian yin pian1.3 拉丁语:AMPELOPSIS RADIX2.1 性状:本品纵瓣呈长圆形或近纺锤形,长4~lOcm,直径1~2cm。

切面周边常向内卷曲,中部有1突起的棱线。

外皮红棕色或红褐色,有纵皱纹、细横纹及横长皮孔,易层层脱落,脱落处呈淡红棕色。

斜片呈卵圆形,长2.5~5cm,宽2~3cm。

切面类白色或浅红棕色,可见放射状纹理,周边较厚,微翘起或略弯曲。

体轻,质硬脆,易折断,折断时,有粉尘飞出。

气微,味甘。

2.2 功能与主治:清热解毒,消痈散结,敛疮生肌。

用于痈疽发背,疔疮,瘰疬,烧烫伤。

2.3 用法与用量:5~10g。

2.4 包装规格:药用聚乙烯塑料薄膜包装袋或编织袋装,3g/袋、5g/袋、6g/袋、9g/袋、10g/袋、12g/袋、15g/袋、0.5Kg/袋、1Kg/袋、2Kg/袋、5Kg/袋、10Kg/袋、20kg/袋。

2.5 有效期:暂定三年。

2.6 贮藏:置通风干燥处,防蛀。

3 制法和依据3.1 制法3.1.1 白蔹:除去杂质,洗净,润透,切厚片,干燥。

3.2 依据:《中华人民共和国药典》(2015年版一部)4 生产批量:200kg5 工艺流程图见附件6 工艺过程6.1 净制工序工艺过程6.1.1 领料6.1.1.1 生产科科长填写批生产指令单,下发给生产车间,车间主任复核,确认无误后签字并转交给净制工序班组长。

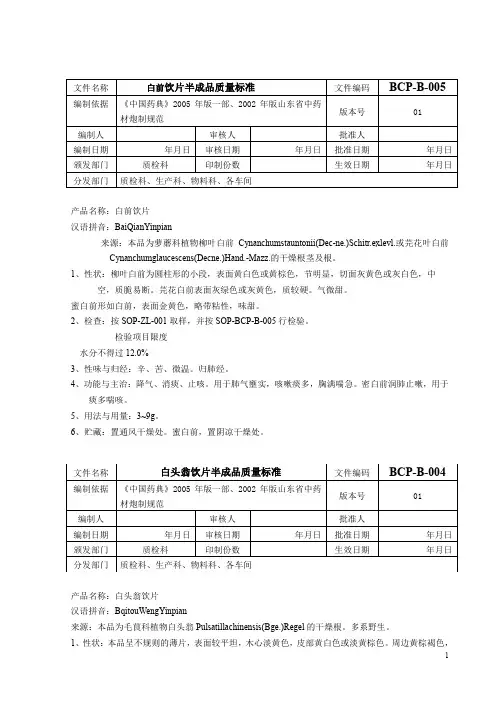

产品名称:白前饮片汉语拼音:BaiQianYinpian来源:本品为萝蘑科植物柳叶白前Cynanchumstauntonii(Dec-ne.)Schitr.exlevl.或芫花叶白前Cynanchumglaucescens(Decne.)Hand.-Mazz.的干燥根茎及根。

1、性状:柳叶白前为圆柱形的小段,表面黄白色或黄棕色,节明显,切面灰黄色或灰白色,中空,质脆易断。

芫花白前表面灰绿色或灰黄色,质较硬。

气微甜。

蜜白前形如白前,表面金黄色,略带粘性,味甜。

2、检查:按SOP-ZL-001取样,并按SOP-BCP-B-005行检验。

检验项目限度水分不得过12.0%3、性味与归经:辛、苦、微温。

归肺经。

4、功能与主治:降气、消痰、止咳。

用于肺气壅实,咳嗽痰多,胸满喘急。

密白前润肺止嗽,用于痰多喘咳。

5、用法与用量:3~9g。

6、贮藏:置通风干燥处。

蜜白前,置阴凉干燥处。

产品名称:白头翁饮片汉语拼音:BqitouWengYinpian来源:本品为毛茛科植物白头翁Pulsatillachinensis(Bge.)Regel的干燥根。

多系野生。

1、性状:本品呈不规则的薄片,表面较平坦,木心淡黄色,皮部黄白色或淡黄棕色。

周边黄棕褐色,有的附有白色绒毛。

质硬而脆。

气微,味微苦、涩。

2、检查:按SOP-ZL-001取样,并按SOP-BCP-B-004行检验。

检验项目限度水分不得过12.0%4、性味与归经:苦、寒。

归胃、大肠经。

5、功能与归经:清热解毒,凉血止痢。

用于阴痒带下,阿米巴痢。

6、用法与用量:9~15g。

外用适量,泡汤漱口或煎汤洗脚或研末敷患处。

7、贮藏:置通风干燥处。

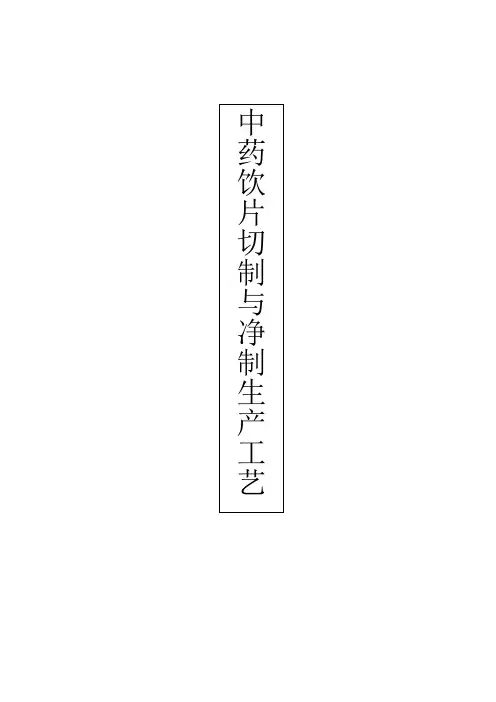

切制类目录根及根茎类产品生产工艺白茅根生产工艺 (6)巴戟天生产工艺 (6)白及生产工艺 (7)白蔹生产工艺 (7)白前生产工艺 (8)白芍生产工艺 (9)白术生产工艺 (9)白头翁生产工艺 (10)白薇生产工艺 (10)白芷生产工艺 (11)板蓝根生产工艺 (11)北沙参生产工艺 (12)粉萆薢生产工艺 (12)苍术生产工艺 (13)柴胡生产工艺 (13)赤芍生产工艺 (14)川牛膝生产工艺 (14)川芎生产工艺 (15)大黄生产工艺 (16)党参生产工艺 (16)地榆生产工艺 (17)独活生产工艺 (17)莪术生产工艺 (18)防风生产工艺 (18)粉葛生产工艺 (19)甘草生产工艺 (20)甘松生产工艺 (20)高良姜生产工艺 (21)藁本生产工艺..................... 21生狗脊片生产工艺.. (22)骨碎补生产工艺 (23)胡黄连生产工艺 (23)黄连生产工艺 (24)黄芪生产工艺 (25)黄芩生产工艺 (25)黄药子生产工艺 (26)姜黄生产工艺 (26)桔梗生产工艺 (27)苦参生产工艺 (27)龙胆生产工艺 (28)漏芦生产工艺 (29)芦根生产工艺 (29)麻黄根生产工艺 (30)绵马贯众生产工艺 (30)明党参生产工艺 (31)木香生产工艺 (31)墓头回生产工艺 (32)南沙参生产工艺 (32)牛膝生产工艺 (33)千斤拔生产工艺 (34)千年健生产工艺 (34)前胡生产工艺 (35)茜草生产工艺 (35)羌活生产工艺 (36)秦艽生产工艺 (37)拳参生产工艺 (37)三棱生产工艺 (38)山豆根生产工艺 (38)山药生产工艺 (39)商陆生产工艺 (39)石菖蒲生产工艺 (42)天花粉生产工艺 (42)天麻生产工艺 (43)威灵仙生产工艺 (43)天冬生产工艺 (44)西洋参生产工艺 (44)细辛生产工艺 (45)仙茅生产工艺 (45)徐长卿生产工艺 (46)续断生产工艺 (46)玄参生产工艺 (47)丹参生产工艺 (47)银柴胡生产工艺 (48)郁金生产工艺 (49)泽泻生产工艺 (49)知母生产工艺 (50)重楼生产工艺 (50)紫草生产工艺 (51)紫菀生产工艺 (51)果实和种子类生产工艺槟榔生产工艺 (52)陈皮生产工艺 (52)大腹毛生产工艺 (53)佛手生产工艺 (53)瓜蒌皮生产工艺 (54)葫芦壳生产工艺 (54)橘红生产工艺 (55)莲房生产工艺 (55)莲子心生产工艺 (56)木瓜生产工艺 (56)青皮生产工艺..................... 57枳壳生产工艺 (59)枳实生产工艺 (59)猪牙皂生产工艺 (60)全草类生产工艺白花蛇舌草生产工艺 (60)败酱草生产工艺 (61)半边莲生产工艺 (61)半枝莲生产工艺 (62)萹蓄生产工艺 (62)薄荷生产工艺 (63)苍耳草生产工艺 (63)车前草生产工艺 (64)穿心莲生产工艺 (64)垂盆草生产工艺 (65)大蓟生产工艺 (65)淡竹叶生产工艺 (66)地锦草生产工艺 (66)鹅不食草生产工艺 (67)翻白草生产工艺 (67)浮萍生产工艺 (68)杠板归生产工艺 (68)广藿香生产工艺 (69)广陵香生产工艺 (69)海金沙藤生产工艺 (70)金钱草生产工艺 (70)荆芥生产工艺 (71)瞿麦生产工艺 (71)卷柏生产工艺 (72)老鹳草生产工艺 (72)刘寄奴生产工艺 (73)龙葵生产工艺 (73)马齿苋生产工艺 (75)墨旱莲生产工艺 (76)木贼草生产工艺 (76)佩兰生产工艺 (77)蒲公英生产工艺 (77)青蒿生产工艺 (78)肉苁蓉生产工艺 (78)伸筋草生产工艺 (79)石斛生产工艺 (79)石上柏生产工艺 (80)锁阳生产工艺 (80)天仙藤生产工艺 (81)田基黄生产工艺 (81)瓦松生产工艺 (82)豨莶草生产工艺 (82)仙鹤草生产工艺 (83)香薷生产工艺 (83)寻骨风生产工艺 (84)鸭趾草生产工艺 (84)益母草生产工艺 (85)茵陈生产工艺 (85)淫羊藿生产工艺 (86)鱼腥草生产工艺 (86)泽兰生产工艺 (87)泽漆生产工艺 (87)紫花地丁生产工艺 (88)紫苏梗生产工艺 (88)叶类生产工艺侧柏叶生产工艺 (89)凤尾草生产工艺 (89)大青叶生产工艺................... 90桑叶生产工艺 (92)石韦生产工艺 (92)藤木类生产工艺沉香生产工艺 (93)平地木生产工艺 (93)石楠藤生产工艺 (94)天仙藤生产工艺 (94)通草生产工艺 (95)皂角刺生产工艺 (95)竹茹生产工艺 (96)皮类生产工艺白鲜皮生产工艺 (96)地骨皮生产工艺 (97)杜仲生产工艺 (97)海桐皮生产工艺 (98)合欢皮生产工艺 (98)厚朴生产工艺 (99)黄柏生产工艺 (99)牡丹皮生产工艺 (100)肉桂生产工艺 (100)桑白皮生产工艺 (101)生椿根皮生产工艺 (101)土荆皮生产工艺 (102)五加皮生产工艺 (102)香加皮生产工艺 (103)菌藻类生产工艺海藻生产工艺 (103)昆布生产工艺 (104)雷丸片生产工艺 (104)灵芝生产工艺 (105)马勃生产工艺 (105)动物类生产工艺地龙生产工艺 (106)龙骨生产工艺 (107)鹿角霜生产工艺 (107)牡蛎生产工艺 (108)生鳖甲生产工艺 (108)生龟甲生产工艺.................. 109石决明生产工艺 (109)瓦楞子生产工艺 (110)矿物类生产工艺龙齿生产工艺 (110)密陀僧生产工艺 (111)石燕生产工艺 (111)紫石英生产工艺 (112)白茅根生产工艺巴戟天生产工艺白及生产工艺白蔹生产工艺白前生产工艺白芍生产工艺白术生产工艺白头翁生产工艺白薇生产工艺白芷生产工艺板蓝根生产工艺北沙参生产工艺粉萆薢生产工艺苍术生产工艺柴胡生产工艺赤芍生产工艺川牛膝生产工艺川芎生产工艺大黄生产工艺党参生产工艺地榆生产工艺独活生产工艺莪术生产工艺防风生产工艺粉葛生产工艺甘草生产工艺甘松生产工艺高良姜生产工艺藁本生产工艺葛根生产工艺生狗脊片生产工艺骨碎补生产工艺胡黄连生产工艺黄连生产工艺黄芪生产工艺黄芩生产工艺黄药子生产工艺姜黄生产工艺桔梗生产工艺苦参生产工艺龙胆生产工艺漏芦生产工艺芦根生产工艺麻黄根生产工艺绵马贯众生产工艺明党参生产工艺木香生产工艺墓头回生产工艺南沙参生产工艺牛膝生产工艺千斤拔生产工艺千年健生产工艺前胡生产工艺茜草生产工艺羌活生产工艺秦艽生产工艺拳参生产工艺三棱生产工艺山豆根生产工艺山药生产工艺商陆生产工艺射干生产工艺升麻生产工艺生地生产工艺石菖蒲生产工艺天花粉生产工艺天麻生产工艺威灵仙生产工艺天冬生产工艺西洋参生产工艺细辛生产工艺仙茅生产工艺徐长卿生产工艺续断生产工艺玄参生产工艺丹参生产工艺银柴胡生产工艺郁金生产工艺泽泻生产工艺知母生产工艺重楼生产工艺。

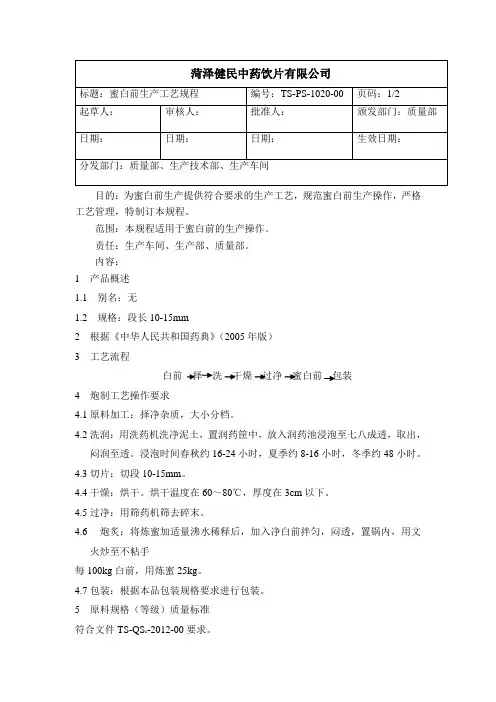

目的:为蜜白前生产提供符合要求的生产工艺,规范蜜白前生产操作,严格工艺管理,特制订本规程。

范围:本规程适用于蜜白前的生产操作。

责任:生产车间、生产部、质量部。

内容:1产品概述1.1别名:无1.2规格:段长10-15mm2根据《中华人民共和国药典》(2005年版)3工艺流程白前择洗干燥过净蜜白前包装4炮制工艺操作要求4.1原料加工:择净杂质,大小分档。

4.2洗润:用洗药机洗净泥土,置润药筐中,放入润药池浸泡至七八成透,取出,闷润至透。

浸泡时间春秋约16-24小时,夏季约8-16小时,冬季约48小时。

4.3切片:切段10-15mm。

4.4干燥:烘干。

烘干温度在60~80℃,厚度在3cm以下。

4.5过净:用筛药机筛去碎末。

4.6炮炙:将炼蜜加适量沸水稀释后,加入净白前拌匀,闷透,置锅内,用文火炒至不粘手每100kg白前,用炼蜜25kg。

4.7包装:根据本品包装规格要求进行包装。

5原料规格(等级)质量标准符合文件TS-QS1-2012-00要求。

6辅料质量标准符合文件TS-QS2-2009-00要求。

7内包材质量标准符合文件TS-QS3-2003-00要求。

8中间产品质量标准符合文件TS-QS4-2020-00要求。

9成品质量标准符合文件TS-QS5-2020-00要求。

10 成品贮存及注意事项置阴凉干燥处、防蛀。

11 消耗定额成品率(%)=成品量(㎏)/药材投料量(㎏)×100%挑选耗率(%)=1-挑选后净药材量(㎏)/原药材投料量(㎏)×100%切烘耗率(%)=1-切制烘干过净后饮片量(㎏)/净药材投料量(㎏)×100% 炮炙耗率(%)1-麸炒成品量(㎏)/炒制投料量(㎏)×100%包装耗率(%)=1-包装成品量(㎏)/包装投料量(㎏)×100%12 包装规格聚氯乙烯装,1kg/袋。

蜜百部工艺规程文件编号:SO P-WXX-CXX修订号/版本号:第0次修订/第X版生产管理部起草/日期:质量管理部审核/日期:生产负责人批准/日期:质量负责人批准/日期:执行日期:_____________________________分发范围:生产管理部、质量管理部、生产车间发放部门:质量管理部文件受控号:XXX中药有限公司目录1、产品概述 (3)2、生产依据和炮制方法 (3)3、工艺流程(图)及质控要点 (3)4、生产操作过程 (3)5、原料质量标准 (4)6、辅料质量标准 (4)7、中间品质量标准 (4)8、包装材料质量标准 (4)9、成品质量标准 (4)10、技术安全、工艺卫生及劳动保护要求 (4)11、设备一览表 (5)12、原药材消耗定额及物料平衡 (5)13、文件修订历史 (5)1产品概述1.1基本信息中文学名:蜜百部规格:蜜炙炮制方法:炙制物料代号:Y01013(原药材)、C010132(成品)1.2来源:本品为百部科植物直立百部、蔓生百部或对叶百部的干燥块根。

1.3产地:浙江、安徽、江苏。

1.4功能与主治:润肺下气止咳,杀虫灭虱。

1.5用法与用量:3-9go外用适量,水煎或酒浸。

1.6包装规格:Ikg/聚乙烯袋X15包/编织袋注:包装规格可根据实际情况进行调整。

1.7贮存期及贮存条件:置通风干燥处保存,贮存期1.5年。

2生产依据和炮制方法2.1《中国药典》2010年版一版第124页;2.2炮制方法:取百部片,照蜜炙法(附录HD)炒至不粘手。

每IOOkg百部,用炼蜜12.5kg。

3生产工艺流程(图)及质控要点:3.1生产工艺流程:4.1生产前检查:车间接到生产指令后对即将生产的场所按“生产前检查操作规程”进行检查,符合要求(确保设施、设备、场地卫生等可使用)的可安排生产,不符合要求的不得进行生产,并通知生产管部门人员和质量管理部人员等待处理决定。

4.2物料领取:根据生产指令单上物料指示数量,车间领料员填写“物料领用单”去仓库领取原辅料(百部饮片或中转站的百部待包装产品、蜂蜜或炼蜜),与仓管员一起仔细核对所领物料的名称、批号、数量和质量状态(合格、不合格、待验等),确保领料正确、准确,并在货位卡上签字。

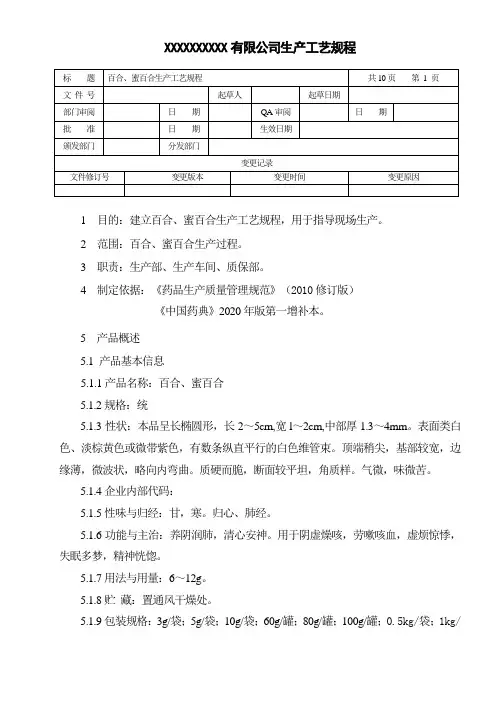

XXXXXXXXXX有限公司生产工艺规程1 目的:建立百合、蜜百合生产工艺规程,用于指导现场生产。

2 范围:百合、蜜百合生产过程。

3 职责:生产部、生产车间、质保部。

4 制定依据:《药品生产质量管理规范》(2010修订版)《中国药典》2020年版第一增补本。

5 产品概述5.1 产品基本信息5.1.1产品名称:百合、蜜百合5.1.2规格:统5.1.3性状:本品呈长椭圆形,长2~5cm,宽l~2cm,中部厚1.3~4mm。

表面类白色、淡棕黄色或微带紫色,有数条纵直平行的白色维管束。

顶端稍尖,基部较宽,边缘薄,微波状,略向内弯曲。

质硬而脆,断面较平坦,角质样。

气微,味微苦。

5.1.4企业内部代码:5.1.5性味与归经:甘,寒。

归心、肺经。

5.1.6功能与主治:养阴润肺,清心安神。

用于阴虚燥咳,劳嗽咳血,虚烦惊悸,失眠多梦,精神恍惚。

5.1.7用法与用量:6~12g。

5.1.8贮藏:置通风干燥处。

5.1.9包装规格:3g/袋;5g/袋;10g/袋;60g/罐;80g/罐;100g/罐;0.5kg/袋;1kg/袋;10kg/袋;15kg/袋;18kg/袋;20kg/袋;25kg/袋;30kg/袋;50kg/袋。

5.1.10贮存期限:36个月5.2 生产批量:5-10000kg5.3辅料:蜂蜜。

每100kg百合,用炼蜜5kg。

5.4生产环境:一般生产区6 工艺流程图:6.1 百合生产工艺流程图:注:※为质量控制要点。

6.2 蜜百合生产工艺流程图:注:※为质量控制要点。

6.3生产操作过程与工艺条件:6.3.1 领料6.3.1.1饮片车间根据批准的批生产指令,按照“生产过程物料管理程序”,凭填写品名、编码、领料量、数量的指令单到原料库领取百合原料。

6.3.1.2领料过程中必须核对原药材品名、编码、件数、数量、合格标志等内容。

6.3.2 净制:6.3.2.1取原料,置于不锈钢挑选台上,按照《净制岗位标准操作规程》手工挑选,除去杂质。

医药科技有限公司

文件名称白前饮片的质量标准文件编号TSP-ZL/C028-01编制人编制日期年月日复制人

审核人审核日期年月日复制份数

批准人批准日期年月日生效日期年月日

颁发部门办公室分发部门质量部

编订依据《北京市中药饮片炮制规范》2008年版

1.目的:建立一个白前饮片的质量标准

2.范围:白前饮片的质量检验。

3.责任:质量部

4.内容:

4.1【炮制】除去杂质,洗净,润透,切段,干燥。

4.2【性状】柳叶白前为圆柱形中段。

表面黄棕色或黄白色,节明显,节处簇生纤细的根。

切面中空。

根纤细,直径不及1mm。

质脆易断。

气微,味微甜。

芫花叶白前为圆柱形中段,表面灰黄色。

直径约1mm。

质较硬。

4.3【鉴别】取本品粗粉1g,加70%乙醇10ml,加热回流1小时,滤过。

取滤液1ml,蒸干,残渣加醋酐1ml,再加硫酸1滴,柳叶白前显红紫色,放置后变为污绿色;芫花白前显棕红色,放置后不变色。

4.4【检查】水分照水分测定法(《药典》2010年版一部附录Ⅸ H第一法)规定,不得过13.0%。

总灰分不得过7.0%(《药典》2010年版一部附录Ⅸ K)。

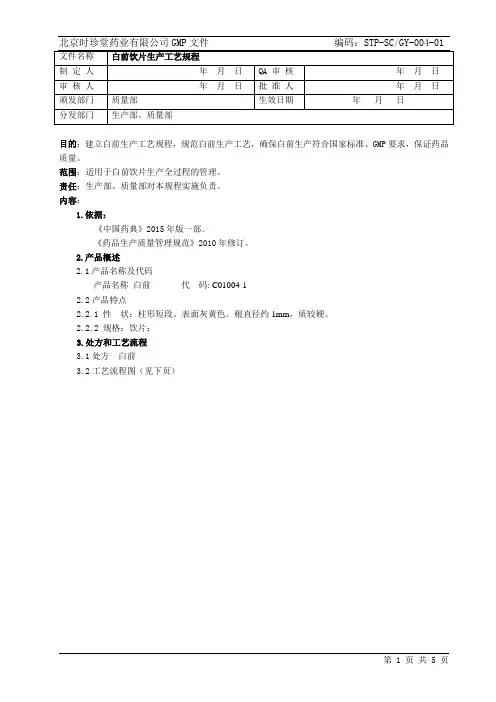

目的:建立白前生产工艺规程,规范白前生产工艺,确保白前生产符合国家标准、GMP要求,保证药品质量。

范围:适用于白前饮片生产全过程的管理。

责任:生产部、质量部对本规程实施负责。

内容:1.依据:《中国药典》2015年版一部。

《药品生产质量管理规范》2010年修订。

2.产品概述2.1产品名称及代码产品名称白前代码: C01004-12.2产品特点2.2.1 性状:柱形短段。

表面灰黄色。

根直径约1mm,质较硬。

2.2.2 规格:饮片;3.处方和工艺流程3.1处方白前3.2工艺流程图(见下页)白前生产工艺流程图检查项目图例物料工序检验检查项目4.生产操作过程及工艺条件4.1领料 操作人员按生产指令要求,开具领料单,持领料单从原料库领取药材,并准确称量药材重量。

称量时应一人称量,另一人复核。

4.2净制 将药材倒在净选工作台上,拣去砂石、非药用部位等杂质,需要大小分档的进行分档,把净制处理过的药材放入周转箱,转入中转站或下道工序处理。

4.3洗润 将已净制后的白前用洗药机洗净泥沙,取出放入容器中闷润4~8小时,把洗润处理过的白前放入周转箱,转入切制工序处理。

4.4切制 将已润好的白前用切药机切制成5-10mm 短段,设定厚度:8mm ;把切制处理过的白前放入周转箱,转入干燥工序处理。

4.5干燥4.5.1烘箱干燥:将已切制好的白前用热风循环干燥箱进行干燥。

干燥温度:(60-80℃,设定温度:75℃);厚度:15-20mm。

时间3-4小时,把干燥处理过的白前放入周转箱,由QA检查合格后转入中间站或筛选工序处理。

4.5.2太阳能晾晒房干燥:按《太阳能晾晒房使用标准操作规程》进行操作。

把切制好的饮片均匀摊在太阳能晾晒房中,厚度在20-30mm,晒干。

由QA检查合格后,装洁净容器中,挂物料标签,转入中转间或下道工序。

注意:干燥过程中应每隔1-2小时,翻动一次。

4.6筛选将已干燥好的白前,用网孔孔径为2mm的筛网筛去碎末,筛选过的白前存入周转容器中,转入中转间并挂上待验标志,检验合格后包装成成品白前。

蜜炙百部生产工艺规程目的:建立蜜百部生产工艺规程,保证生产过程控制和工艺步骤严格的按规定执行,以确保炮炙的产品符合标准要求。

范围:适用于蜜百部的生产过程和中间控制。

职责:生产技术部、质量管理部、生产车间管理人员及操作人员对本规程的实施负责。

依据:《中国药典》2020年版一部、四部内容:如下。

目录1.产品概述 (3)2.生产工艺流程图 (3)3.生产操作要求 (3)4.生产环境及工艺卫生等要求 (8)5.技术安全及劳动保护 (8)6.安全用电 (8)7. 劳动组织 (8)8. 综合利用和环境保护 (8)1产品概述1.1 产品名称:蜜百部。

1.2产品代码:XX-XX1.3执行标准:《中国药典》2020年版一部1.4 性状:本品呈不规则厚片或不规则条形斜片,表面棕黄色或褐棕色,略带焦斑,稍有黏性。

味甜。

1.5 性味与归经:甘、苦,微温。

归肺经。

1.6 功能与主治:润肺止咳。

用于阴虚劳嗽。

1.7 贮藏:置通风干燥处,防潮。

1.5 复验期:12个月。

2 生产工艺流程图3 生产操作要求3.1 生产场所和所用设备的说明3.2 岗位、关键设备操作文件编号3.3 生产操作过程及工艺条件3.3.1 各岗位生产前准备与检查3.3.1.1 操作工按进出生产区更衣规程进行更衣。

3.3.1.2 检查上批产品清场合格证(副本),核对其是否在有效期内,并将其附于本批生产记录内。

若超过有效期应重新清场。

3.3.1.3 检查所用设备、容器具的清洁情况,确认无上次生产遗留物。

3.3.1.4 检查所用计量器具的灵敏度、准确度,是否有计量合格证,且在有效期内。

3.3.1.5 按批生产指令填写生产状态牌。

3.3.2 领料3.3.2.1 车间工艺员根据批生产指令填写领料单,车间QA审核后,到原药材库领取百部。

领料时,双方共同核对物料名称、物料批号、物料代码、数量和合格标识。

3.3.2.2 工艺要点:核对物料名称、物料批号、物料代码、数量和合格标识。

切制类目录根及根茎类产品生产工艺白茅根生产工艺 (6)巴戟天生产工艺 (6)白及生产工艺 (7)白蔹生产工艺 (7)白前生产工艺 (8)白芍生产工艺 (9)白术生产工艺 (9)白头翁生产工艺 (10)白薇生产工艺 (10)白芷生产工艺 (11)板蓝根生产工艺 (11)北沙参生产工艺 (12)粉萆薢生产工艺 (12)苍术生产工艺 (13)柴胡生产工艺 (13)赤芍生产工艺 (14)川牛膝生产工艺 (14)川芎生产工艺 (15)大黄生产工艺 (16)党参生产工艺 (16)地榆生产工艺 (17)独活生产工艺 (17)莪术生产工艺 (18)防风生产工艺 (18)粉葛生产工艺 (19)甘草生产工艺 (20)甘松生产工艺 (20)高良姜生产工艺 (21)藁本生产工艺..................... 21生狗脊片生产工艺.. (22)骨碎补生产工艺 (23)胡黄连生产工艺 (23)黄连生产工艺 (24)黄芪生产工艺 (25)黄芩生产工艺 (25)黄药子生产工艺 (26)姜黄生产工艺 (26)桔梗生产工艺 (27)苦参生产工艺 (27)龙胆生产工艺 (28)漏芦生产工艺 (29)芦根生产工艺 (29)麻黄根生产工艺 (30)绵马贯众生产工艺 (30)明党参生产工艺 (31)木香生产工艺 (31)墓头回生产工艺 (32)南沙参生产工艺 (32)牛膝生产工艺 (33)千斤拔生产工艺 (34)千年健生产工艺 (34)前胡生产工艺 (35)茜草生产工艺 (35)羌活生产工艺 (36)秦艽生产工艺 (37)拳参生产工艺 (37)三棱生产工艺 (38)山豆根生产工艺 (38)山药生产工艺 (39)商陆生产工艺 (39)石菖蒲生产工艺 (42)天花粉生产工艺 (42)天麻生产工艺 (43)威灵仙生产工艺 (43)天冬生产工艺 (44)西洋参生产工艺 (44)细辛生产工艺 (45)仙茅生产工艺 (45)徐长卿生产工艺 (46)续断生产工艺 (46)玄参生产工艺 (47)丹参生产工艺 (47)银柴胡生产工艺 (48)郁金生产工艺 (49)泽泻生产工艺 (49)知母生产工艺 (50)重楼生产工艺 (50)紫草生产工艺 (51)紫菀生产工艺 (51)果实和种子类生产工艺槟榔生产工艺 (52)陈皮生产工艺 (52)大腹毛生产工艺 (53)佛手生产工艺 (53)瓜蒌皮生产工艺 (54)葫芦壳生产工艺 (54)橘红生产工艺 (55)莲房生产工艺 (55)莲子心生产工艺 (56)木瓜生产工艺 (56)青皮生产工艺..................... 57枳壳生产工艺 (59)枳实生产工艺 (59)猪牙皂生产工艺 (60)全草类生产工艺白花蛇舌草生产工艺 (60)败酱草生产工艺 (61)半边莲生产工艺 (61)半枝莲生产工艺 (62)萹蓄生产工艺 (62)薄荷生产工艺 (63)苍耳草生产工艺 (63)车前草生产工艺 (64)穿心莲生产工艺 (64)垂盆草生产工艺 (65)大蓟生产工艺 (65)淡竹叶生产工艺 (66)地锦草生产工艺 (66)鹅不食草生产工艺 (67)翻白草生产工艺 (67)浮萍生产工艺 (68)杠板归生产工艺 (68)广藿香生产工艺 (69)广陵香生产工艺 (69)海金沙藤生产工艺 (70)金钱草生产工艺 (70)荆芥生产工艺 (71)瞿麦生产工艺 (71)卷柏生产工艺 (72)老鹳草生产工艺 (72)刘寄奴生产工艺 (73)龙葵生产工艺 (73)马齿苋生产工艺 (75)墨旱莲生产工艺 (76)木贼草生产工艺 (76)佩兰生产工艺 (77)蒲公英生产工艺 (77)青蒿生产工艺 (78)肉苁蓉生产工艺 (78)伸筋草生产工艺 (79)石斛生产工艺 (79)石上柏生产工艺 (80)锁阳生产工艺 (80)天仙藤生产工艺 (81)田基黄生产工艺 (81)瓦松生产工艺 (82)豨莶草生产工艺 (82)仙鹤草生产工艺 (83)香薷生产工艺 (83)寻骨风生产工艺 (84)鸭趾草生产工艺 (84)益母草生产工艺 (85)茵陈生产工艺 (85)淫羊藿生产工艺 (86)鱼腥草生产工艺 (86)泽兰生产工艺 (87)泽漆生产工艺 (87)紫花地丁生产工艺 (88)紫苏梗生产工艺 (88)叶类生产工艺侧柏叶生产工艺 (89)凤尾草生产工艺 (89)大青叶生产工艺................... 90桑叶生产工艺 (92)石韦生产工艺 (92)藤木类生产工艺沉香生产工艺 (93)平地木生产工艺 (93)石楠藤生产工艺 (94)天仙藤生产工艺 (94)通草生产工艺 (95)皂角刺生产工艺 (95)竹茹生产工艺 (96)皮类生产工艺白鲜皮生产工艺 (96)地骨皮生产工艺 (97)杜仲生产工艺 (97)海桐皮生产工艺 (98)合欢皮生产工艺 (98)厚朴生产工艺 (99)黄柏生产工艺 (99)牡丹皮生产工艺 (100)肉桂生产工艺 (100)桑白皮生产工艺 (101)生椿根皮生产工艺 (101)土荆皮生产工艺 (102)五加皮生产工艺 (102)香加皮生产工艺 (103)菌藻类生产工艺海藻生产工艺 (103)昆布生产工艺 (104)雷丸片生产工艺 (104)灵芝生产工艺 (105)马勃生产工艺 (105)动物类生产工艺地龙生产工艺 (106)龙骨生产工艺 (107)鹿角霜生产工艺 (107)牡蛎生产工艺 (108)生鳖甲生产工艺 (108)生龟甲生产工艺.................. 109石决明生产工艺 (109)瓦楞子生产工艺 (110)矿物类生产工艺龙齿生产工艺 (110)密陀僧生产工艺 (111)石燕生产工艺 (111)紫石英生产工艺 (112)白茅根生产工艺巴戟天生产工艺白及生产工艺白蔹生产工艺白前生产工艺白芍生产工艺白术生产工艺白头翁生产工艺白薇生产工艺白芷生产工艺板蓝根生产工艺北沙参生产工艺粉萆薢生产工艺苍术生产工艺柴胡生产工艺赤芍生产工艺川牛膝生产工艺川芎生产工艺大黄生产工艺党参生产工艺地榆生产工艺独活生产工艺莪术生产工艺防风生产工艺粉葛生产工艺甘草生产工艺甘松生产工艺高良姜生产工艺藁本生产工艺葛根生产工艺生狗脊片生产工艺骨碎补生产工艺胡黄连生产工艺黄连生产工艺黄芪生产工艺黄芩生产工艺黄药子生产工艺姜黄生产工艺桔梗生产工艺苦参生产工艺龙胆生产工艺漏芦生产工艺芦根生产工艺麻黄根生产工艺绵马贯众生产工艺明党参生产工艺木香生产工艺墓头回生产工艺南沙参生产工艺牛膝生产工艺千斤拔生产工艺千年健生产工艺前胡生产工艺茜草生产工艺羌活生产工艺秦艽生产工艺拳参生产工艺三棱生产工艺山豆根生产工艺山药生产工艺商陆生产工艺射干生产工艺升麻生产工艺生地生产工艺石菖蒲生产工艺天花粉生产工艺天麻生产工艺威灵仙生产工艺天冬生产工艺西洋参生产工艺细辛生产工艺仙茅生产工艺徐长卿生产工艺续断生产工艺玄参生产工艺丹参生产工艺银柴胡生产工艺郁金生产工艺泽泻生产工艺知母生产工艺重楼生产工艺。

江西臻药堂药业股份有限公司1.产品概述1.1 品名:白前,成品代码CP10451。

1.2 性状: 本品呈不规则的段。

气微,昧微甜。

1.3 性味与归经:辛、苦,微温。

归肺经。

1.4 功能与主治:降气,消痰,止咳。

用于肺气壅实,咳嗽癍多,胸满喘急。

1.5 用法用量:3〜10g。

1.6 规格与包装规格:1kg/包、2kg/包、5kg/包。

1.7 贮存:3〜10g。

2.处方依据及制法2.1 依据:《中国药典》2015年版一部;《江西中药炮制规范》(2008年版)。

2.2 处方白前2.3 批量每批按100kg进行换算物料消耗定额。

2.4制法取原材料,除去杂质,洗净,润透,切段,干燥。

3.生产工艺流程图4.饮片批过程、工艺条件及质量风险控制点和风险控制措施4.1生产准备4.1.1 文件准备4.1.1.1中药饮片批生产指令明确了饮片批品名、批号、生产批量、炮制加工基本流程、原药材进厂编号及检验单号、投料量等。

4.1.1.2中药饮片批包装指令明确了包装品种名称、规格、批号、包装规格、包装批量、包材用量等。

4.1.1.3生产品种应有质量标准、工艺规程、岗位标准操作程序等相关文件。

4.1.1.4生产场所应有卫生要求的文件规定和卫生清洁标准操作程序。

4.1.1.5使用设备应有相应的设备操作、维护保养、清洁标准操作程序。

4.1.1.6容器具清洁应有相应的标准操作程序。

4.1.1.7应有岗位所需生产记录(含清场),工序运行状态标志、设备运行状态标志、物料领料单、工序操作记录等空白表格。

4.1.1.8其他有关执行文件。

4.1.1.9上述文件均应为现行文件。

4.1.2物料准备4.1.2所用物料与中药饮片批生产指令或中药饮片批包装指令或工艺规程相符。

4.1.2.1核对领(配)料单或物料标签等内容,如物料名称、批号、检验报告书(检验单号)等,应准确无误。

4.1.2.2检查物料外包装或容器,应完好、清洁、物料无污染,并称量、复核。

目录2、生产工艺流程4、质量监控:见“SCGL500801 白前生产关键工序质量监控要点”。

5、原辅料、半成品、成品质量标准5.1 白前原料质量标准:见“ZLJS100101 原药材质量标准”。

5.2 白前中间产品质量标准:见“ZLJS400101 饮片中间产品质量标准”。

5.3 白前成品质量标准:见“ZLJS500101 饮片成品质量标准”。

6、包材质量标准和文字说明6.1 包材质量标准:见“ZLJS300101~ZLJS300601包装材料质量标准”6.2 包装说明文字:品名:白前规格:产地:重量:产品批号:生产日期:贮藏:置通风干燥处生产企业:7、生产区的工艺卫生要求7.1 生产区卫生要求:执行“CSGL001401一般生产区环境卫生管理规程”, 7.2 生产区清洁工作要求:执行“CSSOP000301一般生产区厂房清洁规程”, 7.3 生产区人员卫生要求:执行“SCGL000101一般生产区个人卫生规程”, 7.4 生产区工作服管理要求:执行“SCGL005701一般生产区工作服管理规程”9、技术经济指标核算9.2包装材料物料平衡使用量+残损量+剩余量塑料袋物料平衡= ×100%(99.0-101.0%) 本批领用量使用数+残损数+剩余数标签物料平衡= ×100%(99.0-101.0%) 本批领用数10、技术安全及劳动保护10.1 员工转岗或新工上岗前均要进行安全操作培训,熟悉本岗位的操作要点、质控要点及注意事项。

10.2 严格按工艺规程和岗位标准操作程序操作,切忌擅改工艺和岗位操作方法,工作应严肃认真。

10.3 电机设备严禁用水直接冲洗,清洁时亦不可用湿布擦拭。

在确保一切准备工作就绪后方可开机,以防轧手等事故发生。

10.4 设备定期保养,严格按设备维护保养管理制度操作使用。

10.5 拣选、切药、干燥、筛分等产尘、产湿岗位应有除尘排湿装置。

11、劳动组织和岗位定员11.1 劳动组织11.1.1 由生产制造部下达生产指令,车间依此组织生产。

1、目的、范围及责任1.1、目的:建立白前饮片生产工艺规程,使其生产操作规范化、标准化,符合本公司生产实际和GMP 的管理要求,保证生产出的产品质量均一、稳定。

1.2、适用范围:本工艺规程适用于白前炮制的全过程,是各部门共同遵循的技术准则。

1.3、责任:生产车间按该工艺规程组织生产和按该规程编制标准操作程序,生产部、质量管理部负责监督该规程的实施。

2、产品概述2.1药品名称品名:白前汉语拼音:Baiqian2.2药材来源本品为萝藦科植物柳叶白前Cynanchum stauntonii (Decne.)Setltr.ex Lév1.或芫花叶白前Cynanchum glaucescens (Decne.) Hand. -Mazz.的干燥根茎和根。

秋季采挖,洗净,晒干。

2.3功能主治:降气,消痰,止咳。

用于肺气壅实,咳嗽痰多,胸满喘急。

2.4性味与归经:辛、苦,微温。

归肺经。

2.5性状:柳叶白前根茎呈细长圆柱形,有分枝,稍弯曲,长4~15cm,直径l.5~4mm。

表面黄白色或黄棕色,节明显,节间长1.5~4.5cm,顶端有残茎。

质脆,断面中空。

节处簇生纤细弯曲的根,长可达10cm,直径不及1mm,有多次分枝呈毛须状,常盘曲成团。

气微,味微甜。

芜花叶白前根茎较短小或略呈块状;表面灰绿色或灰黄色,节间长1~2cm。

质较硬。

根稍弯曲,直径约1mm,分枝少。

2.6商品名:白前2.7 等级/规格:统2.8 包装规格:聚乙烯袋装, 250g/500g/袋。

2.9 复验期:暂定12个月。

2.10贮藏:置通风干燥处。

3、法定制法和依据3.1法定制法:除去杂质,洗净,润透,切段,干燥。

3.2依据:《中国药典》2015年版。

3.3批量:30kg3.4所用的原辅料清单和处方量:4、5、生产操作过程5.1领料车间领料人根据生产指令开具领料单,经车间主任审批签字后,领料人凭领料单去仓库领料,领料时应同发料人一起复核所领物料的品名、批号、数量、质量,然后双方在领料单上签字。

白前炮制方法与饮片性中药饮片炮制白前炮制方法与饮片性【药材来源】白前为萝摩科植物柳叶白前Cynanchum stauntonii( Decne.) Schltr. ex Levl.或芫花叶白前Cynanchum glaucescens( Decne.) Hand,-Mazz.的干燥根茎及根。

秋季采挖,除去地上茎,洗净,干燥。

【古代炮制方法】南北朝刘宋时代有甘草水浸后焙干(《雷公》)的方法。

此法一直沿用至清代。

明、清时代又增加了焙制(《必读》)、汤泡去须焙(《集解》)、饭上蒸后炒(《增广》)的炮制方法。

【现代炮制方法】1、白前取原药材,除去杂质,洗净,润透,切段,干燥。

2、蜜白前取炼蜜,加适量开水稀释,淋于净白前段内拌匀,闷润,置炒制容器内,用文火加热,炒至表面深黄色,不粘手时,取出,晾凉。

白前段每100千克用炼蜜25千克。

【饮片性状】柳叶白前为细圆形小段,表面黄棕色或淡黄色,切面灰黄色或灰白色,中空。

质脆易断。

气微,味微甘。

芫花叶白前,为细圆形小段,表面灰绿色或淡黄色,质较硬。

气微弱,味微甜。

蜜白前,表面深黄色,微有光泽,略带黏性,味甜。

【炮制目的】白前味辛:苦,性微温。

归肺经。

具有降气、消痰、止咳的功能。

用于肺气壅实,咳嗽痰多,胸满喘急等。

白前生用,味辛,对胃有一定刺激性,但性微温而不燥热,长于解表理肺,降气化痰。

用于风寒咳嗽,痰湿咳喘,亦可用于肺热咳嗽等。

蜜炙白前,能缓和白前对胃的刺激性,增强润肺降气,化痰止咳的作用。

用于肺虚咳嗽,肺燥咳嗽,咳嗽痰多等。

【应用选择】1、生用(1)风寒咳嗽:常与桔梗、荆芥、百部等同用,具有解表理肺,化痰止咳的作用,用于风寒犯肺,气失宣降,咳嗽,咯痰不爽,或兼畏风寒,如止嗽散(《医学心悟》);若与紫苏、桑白皮、杏仁等同用,用于暴热咳嗽,心肺气壅,胸膈烦疼,四肢无力,如白前散(《圣惠方》)。

(2)久咳上气:常与紫菀、半夏、大戟同用,具有降气祛痰的作用,用于久患咳逆上气,体肿,短气胀满,昼夜倚壁不得卧,喉常作水鸡鸣,如白前汤(《外台》);若与旋覆花、五味子、麻黄等同用,用于肺痿咳嗽日久,喘息促,肩胛高,仰卧不安,如白前散(《圣惠方》)。

白前(柳叶白前)配方颗粒Baiqian(Liuyebaiqian)Peifangkeli【来源】本品为萝藦科植物柳叶白前Cynanchum stauntonii(Decne.)Schltr.ex Levl.的干10~1216→2084→8012~1520→2580→7515~1825→3075→7015~2030→3570→6520~2835→5065→5028~305050参照物溶液的制备取白前(柳叶白前)对照药材2g,加水50ml,加热回流60分钟,放冷,摇匀,滤过,取滤液浓缩至约20ml,作为对照药材参照物溶液。

另取尿苷对照品、腺苷对照品、鸟苷对照品、香草酸对照品适量,分别加甲醇制成每1ml各含20µg的溶液,作为对照品参照物溶液。

供试品溶液的制备同【含量测定】项。

对照特征图谱峰1:尿苷峰2:腺苷峰3:鸟苷峰6(S):香草酸色谱柱HSS T3,2.1mm×100mm,1.8µm【检查】应符合颗粒剂项下有关的各项规定(中国药典2020年版通则0104)。

【浸出物】照醇溶性浸出物测定法(中国药典2020年版通则2201)项下的热浸法测8~99→9591→59~1495514~14.195→95→91对照品溶液的制备取香草酸对照品适量,精密称定,加甲醇制成每1ml含16μg的溶液,即得。

供试品溶液的制备取本品适量,研细,取约1.5g,精密称定,置具塞锥形瓶中,精密加入70%甲醇10ml,密塞,称定重量,超声处理(功率250W,频率40kHz)15分钟,放冷,再称定重量,用70%甲醇补足减失的重量,摇匀,滤过,取续滤液,即得。

测定法分别精密吸取对照品溶液与供试品溶液各1µl,注入液相色谱仪,测定,即得。

本品每1g含香草酸(C8H8O4)应为0.06mg~0.25mg。

【规格】每1g配方颗粒相当于饮片4g【贮藏】密封。

XXXXXXXX有限公司生产工艺规程

1目的:建立白前、蜜白前生产工艺规程,用于指导现场生产。

2 范围:白前、蜜白前生产过程。

3 职责:生产部、生产车间、质保部。

4 制定依据:《药品生产质量管理规范》(2010修订版)

《中国药典》2020年版。

5 产品概述

5.1 产品基本信息

5.1.1产品名称:白前、蜜白前

5.1.2规格:段

5.1.3性状:

柳叶白前根茎呈细长圆柱形,有分枝,稍弯曲,长4~15cm,直径1.5~4mm。

表面黄白色或黄棕色,节明显,节间长1.5~4.5cm,顶端有残茎。

质脆,断面中空。

节处簇生纤细弯曲的根,长可达10cm,直径不及1mm,有多次分枝呈毛须状,常盘曲成团。

气微,味微甜。

芫花叶白前根茎较短小或略呈块状;表面灰绿色或灰黄色,节间长1~2cm。

质较硬。

根稍弯曲,直径约1mm,分枝少。

蜜白前本品表面金黄色,略带粘性,节部有须根,断面圆形或椭圆形,味甜

5.1.4企业内部代码:

5.1 5性味与归经:辛、苦,微温。

归肺经。

5.1.6功能与主治:降气,消痰,止咳。

用于肺气壅实,咳嗽痰多,胸满喘

急。

5.1.7用法与用量:3~10g。

5.1.8贮藏:置通风干燥处。

5.1.9包装规格:3g/袋;5g/袋;10g/袋;60g/罐;80g/罐;100g/罐;0.5kg/袋;1kg/袋;10kg/袋;15kg/袋;18kg/袋;20kg/袋;25kg/袋;30kg/袋;50kg/袋。

5.1.10贮存期限:36个月

5.2 生产批量:5-10000kg

5.3 辅料:蜂蜜。

每100kg白前用炼蜜25kg。

5.4 生产环境:一般生产区

6 工艺流程图

6.1 白前工艺流程图:

6.2 蜜白前工艺流程图:

6.3 生产操作过程与工艺条件:

6.3.1领料

6.3.1.1饮片车间根据批准的批生产指令,按照“生产过程物料管理程序”,凭填写品名、编码、领料量、数量的指令单到原料库领取白前原料。

6.3.1.2领料过程中必须核对原料品名、编码、件数、数量、合格标志等内容。

6.3.2净制:

6.3.2.1取原料,置于不锈钢挑选台上,按照《净制岗位标准操作规程》手工挑选,除去杂质。

将净白前置净料袋或周转箱。

6.3.2.2净制结束后,称量,标明品名、批号、总件数、总数量。

将净白前转至下道工序,及时清场并填写生产记录。

6.3.2.3质量要求

6.3.2.3.1生产操作过程中,药材不得直接接触地面。

6.3.2.3.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.2.4净制标准

(1)抽样方法:随机取样3次,每次500g ,检查杂质数量。

(2)合格标准:照《杂质检查法》(检验操作规程附录12)测定,杂质不得过3%。

6.3.2.5净药材物料平衡限度 (1)指标:95-100%。

(2)计算公式如下:

++=

100%

净药材量杂物量取样量

净制物料平衡指标(%)投料量

6.3.2.6偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.3洗、润:按照《洗、润岗位标准操作规程》要求,将药材从滚筒口送入洗药机中后,按《洗药机标准操作及维护保养规程》启动机器,开启水泵,饮用水将通过水泵喷水管喷入旋转着的洗药筒内,使洗药筒内的药物得到充分清洗后,肉眼观察无泥沙。

将洗净白前置于洗药池润透或置于软化箱软化,控制好温度和时间(温度40-50℃,时间10-15分钟以内),不得重复软化。

6.3.3.1洗、润结束后,称量,标明品名、批号、总件数、总数量。

将洗、润后白前转至下道工序,及时清场并填写生产记录。

6.3.3.2质量要求

6.3.3.2.1生产操作过程中,药材不得直接接触地面。

6.3.3.2.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.3.2.3洗润标准

(1)抽样方法:随机取样3次,每次150g 。

用目测法、弯曲法检查,应符合标准。

(2)合格标准:用肉眼观察无泥沙,药材弯曲而不折断,润药程度符合规定。

6.3.3.2.4偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.4切制:按照《切片岗位标准操作规程》和《切药机标准操作及维护保养规程》调整好切药机后,启动切药机,然后不断将药材加入料槽内,每30分钟检查出料情况,不符合规格的异形片不得超过10%。

6.3.4.1切制结束后,称量,标明品名、批号、总件数、总数量。

将切制后的饮片转至下道工序,及时清场并填写生产记录。

6.3.4.2质量要求

6.3.4.2.1生产操作过程中,药材不得直接接触地面。

6.3.4.2.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.4.2.3切制标准

(1)抽样方法:随机取样3次,每次150g 。

用目测法检查,应符合标准。

(2)合格标准:异形片不得过10%。

6.3.4.2.4物料平衡

(1)物料平衡指标:90~99%。

(2)物料平衡公式:

%100%⨯+=

润药后数量

杂物量

切制后数量)切制物料平衡(

6.3.4.2.5偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.5干燥:按照《干燥岗位标准操作规程》和《热风循环烘箱标准操作及维护保养规程》将饮片分别均匀装在烘盘中,架在烘车上,推入热风循环烘箱内,设定温度60-80℃,当达到设定温度后,持续60-90分钟,或置阳光棚晾晒。

6.3.5.1干燥结束后,称量,标明品名、批号、总件数、总数量。

将干燥后的饮片转至下道工序,及时清场并填写生产记录。

6.3.5.2填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序。