梯形螺纹的车削与测量(课件)2

- 格式:ppt

- 大小:1.60 MB

- 文档页数:22

机械加工中梯形螺纹的车削方法随着社会经济的快速发展,机械生产设备也在不断更新。

车工作为机械加工中最为重要的一个工种,也是机械生产中的重要组成部分。

车削梯形螺纹的使用已经成为了车工需要掌握的一项技能,但是这项技术自身具有很大的难度,这就需要车工能够对这项技术进行深入了解,能够在了解中更好地使用它。

文章主要针对这项机械生产技术的使用方法和技巧进行了分析,希望能够在实际应用中提高它的稳定性和高效性。

标签:左右切削法;直进法;梯形螺纹方法梯形螺纹本身具有牙型深度大,角度小,而且多数时候都用在传动设备上,例如,车床上的丝杆等位置,其精确度直接关系到整个机械设备能否正常运行。

所以应该尽量实现梯形螺纹的高精度。

在车削梯形螺纹的时候,具有难度大,技术要求高的特点,这也就要求操作人员能够根据下面这些技术要求进行操作,提高梯形螺纹的精确度。

一是加工的过程中一定要注意中径的公差;二是牙型角度严格按照相关标准;三是牙型侧面的粗糙度尽量小。

当前有很多生产车间都选择使用普通型的车床生产梯形螺纹,精度只能达到6-7级,在生产的过程中应该消除各个生产设备所造成的误差。

当前操作人员因为无法去除一些误差,导致加工的速度过慢,产品的报废率比较高。

为了能够提高操作人员的生产效率,避免车削过程中的各种问题,可以采取一些可行的方法和技巧,提高梯形螺纹的生产质量。

1 梯形螺纹车刀的刃磨要求1.1 高速钢右旋梯形螺纹粗车刀以车削Tr32×6-7h螺纹为例,为了便于左右切削并留有精车余量,两侧切削刃之间的夹角应小于牙型角30°,取29°左右。

刀头宽度应小于牙槽底宽W (W=1.93),刀头宽度取1.5~1.7mm。

为了高效去除大部分切削余量,将刀头磨成圆弧型,以增加刀头强度,并将刀头部分的应力分散。

为了使车刀两条侧切削刃锋利且受力、受热均衡,将前刀面磨成左高右低、前翘的形状。

车刀刃磨时要用样板校对刃磨两刀刃夹角,有纵向前角的两刃夹角应进行修正,最后用油石研磨去各刀刃的毛刺。

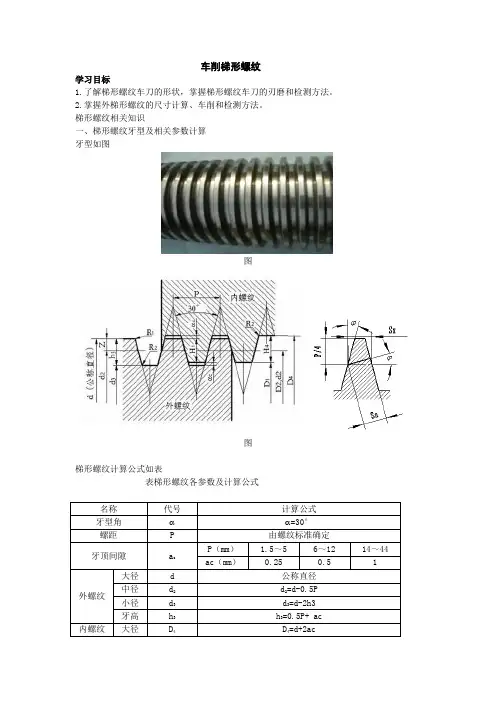

车削梯形螺纹学习目标1.了解梯形螺纹车刀的形状,掌握梯形螺纹车刀的刃磨和检测方法。

2.掌握外梯形螺纹的尺寸计算、车削和检测方法。

梯形螺纹相关知识一、梯形螺纹牙型及相关参数计算牙型如图图图梯形螺纹计算公式如表表梯形螺纹各参数及计算公式名称代号计算公式牙型角αα=30°螺距P 由螺纹标准确定牙顶间隙a cP(mm) 1.5~5 6~12 14~44 ac(mm)0.25 0.5 1外螺纹大径 d 公称直径中径d2d2=d-0.5P 小径d3d3=d-2h3 牙高h3h3=0.5P+ ac内螺纹大径D4D4=d+2ac中径D2D2= d2小径D1D1=d-P牙高H4H4= h3牙顶宽f,f= f’=0.366P牙槽底宽W,W’W=W’=0.336P-0.536a c轴向齿厚Sx Sx=0.5P法向尺厚Sn Sn==0.5Pcos二、梯形螺纹基本标注1.外螺纹2.内螺纹三、螺纹车刀梯形螺纹车刀分为硬质合金和高速钢两种。

常用的是高速钢材料的车刀。

1.高速钢梯形外螺纹车刀(1)粗车刀刀尖宽度要小于齿根槽宽,径向前角为10°~15°,两侧后角进刀方向为(3°~5°)+φ,背进刀方向为(3°~5°)-φ。

如图图高速钢梯形外螺纹粗车刀(2)精车刀精车径向前角为0°,两侧后角进刀方向为(5°~8°)+φ,背进刀方向为(5°~8°)-φ进刀,可适当磨出卷些槽,增大前角。

如图图高速钢梯形外螺纹精车刀2.硬质合金梯形螺纹车刀适合于车削一般精度的梯形螺纹,效率提高。

几何角度如图图硬质合金梯形外螺纹车刀3.梯形内螺纹车刀几何角度如图图梯形内螺纹车刀四、梯形螺纹车刀的刃磨方法和检测(1)刃磨步骤:①粗磨两侧后面,刃磨出两侧后角、刀尖角。

②精磨两侧后面,控制好刀头宽度,使其小于牙槽底宽0.5mm左右。

③粗磨前刀面,刃磨出径向前角。

车梯形螺纹项目二车梯形螺纹一、学习要求:1.掌握梯形螺纹各部分尺寸的计算方法2.了解梯形螺纹车刀的几何形状及刃磨方法3.掌握车削梯形螺纹技能及梯形螺纹的测量方法二、使用工、量具90°车刀45°车刀车槽刀梯形螺纹刀角度样板三、学习过程学习过程:观察不同种类的滚花刀,认识不同滚花刀的滚花花纹效果,最后练习四、相关工艺知识1.梯形螺纹各部分尺寸的计算梯形螺纹有两种:一种是米制梯形螺纹,它的牙形角是30°;另一种是英制梯形螺纹,它的牙形角是29°。

梯形螺纹的代号用字母“Tr”表示,记作“代号公称直径×螺距“来表示,左旋螺纹需要在尺寸之后加注“LH”,右旋不标注。

表8-1 米制梯形螺纹的各部分尺寸计算(mm)2.梯形螺纹车刀几何形状梯形螺纹车刀分为粗车刀和精车刀两种。

(1)高速钢梯形螺纹车刀高速钢梯形螺纹车刀几何形状,如图6-8。

1)两刃夹角粗车刀应小于梯形螺纹牙形角(29°30′),精车刀应等于螺纹牙形角30_+_ 5′.2)刀头宽度粗车刀刀头宽度应为三分之一螺距宽,精车刀的刀头宽度就等于牙底槽宽减0.05mm.3)纵向前角粗车刀一般为15°左右;精车刀为了保证牙型正确,前角就等于0°,如图6-9。

4)纵向后角一般为6°~8°。

(2)硬质合金梯形螺纹车刀硬质合金梯形螺纹车刀的几何形状,如图6-10。

高速切削螺纹时,由于车刀三个切削刃同时参加切削,且切削力较大,容易引起振动。

因此,在实际生产上,多采用在螺纹车刀前刀面上磨出两个圆弧(如图6-11),这样可使径向前角增大,切削轻快,不易振动;切屑呈球状排出,保证操作安全。

缺点是牙形精度较差。

(3)梯形内螺纹车刀梯形内螺纹车刀的几何形状,如图6-12。

3.梯形螺纹车刀的刃磨1)粗磨主、副后刀面,使左侧后角为8°~10°,右后角为4°~6°。