集装箱码头作业调度

- 格式:ppt

- 大小:11.35 MB

- 文档页数:55

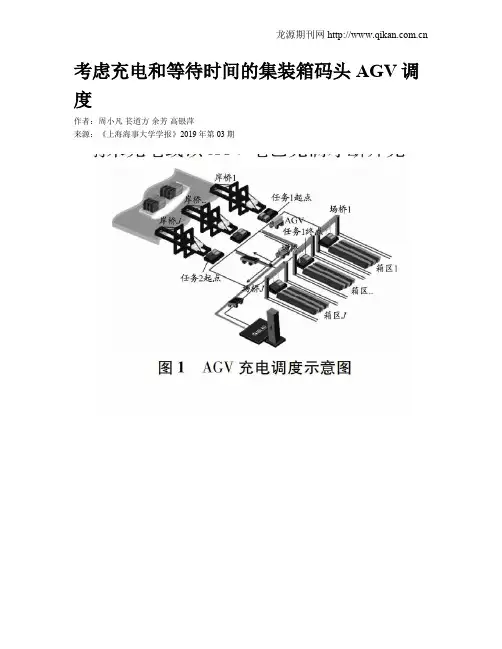

考虑充电和等待时间的集装箱码头AGV调度作者:周小凡苌道方余芳高银萍来源:《上海海事大学学报》2019年第03期摘要:为提高自动化集装箱码头自动导引小车(automated guided vehicle,AGV)作业效率和利用率,考虑AGV的电量续航能力和重空载的耗电差异,在AGV任务选择时综合考虑任务距离和各任务紧急程度,并设置AGV充电结束条件以减少AGV排队等待的时间,建立以最小化完成任务总时间为目标的AGV调度模型。

用Java进行实例求解。

结果表明,对AGV采用多频次充电并将其允许工作电量百分比设定为71%时,完成任务总时间最短,耗电量最小,且AGV利用率较高。

关键词:自动化集装箱码头; 自动导引小车(AGV); 充电调度; 充电特性; 等待时间中图分类号: U691.3文献标志码: AAbstract: In order to improve the work efficiency and utilization rate of AGVs (automated guided vehicles) in automated container terminals, an AGV scheduling model with the objective of minimizing the total task completion time is established. In the model,the AGV’s powercontinuation ability and the difference of power consumption between heavy and empty conditions areconsidered, the task distance and the emergency degree of each task when AGV task selection are taken into account comprehensively, and the charging end condition of AGV is set to reduce the waiting time of AGVs.An example is solved by Java. The results show that, when AGVs are charged with multi-frequency and the allowable working power percentage is set to 71%, both the total task completion time and the power consumption are the least, and the utilization rate of AGVs is higher.0 引言随着全球经济的快速发展,自动化集装箱码头发展迅猛。

集装箱码头泊位、岸桥和集卡协同调度优化田星;孟庆柱【摘要】针对集装箱码头泊位、岸桥和集卡的协同调度问题,考虑了船舶到港的先后顺序、实际操作过程中岸桥和集卡的相关约束,以物流作业总成本最低为目标,构建了一个数学模型.通过分析我国T集装箱码头实际操作过程中船舶待卸载集装箱量与分配的岸桥数量之间的关系,设置了一个常数k,对每艘船分配的岸桥数进行预处理,即每艘船分配的岸桥数等于船舶待卸载的集装箱数量与常数k的比值,将该模型转化为一个整数线性规划数学模型.然后以该码头的真实数据为算例,运用商业软件ILOG CPLEX进行求解,在可接受的时间内求得了最优解,并将求得的结果与实际操作过程进行对比,表明得到的最优解在实际操作过程中是可行的,验证了模型的有效性和准确性.【期刊名称】《物流技术》【年(卷),期】2018(037)003【总页数】6页(P32-36,130)【关键词】集装箱码头;泊位;岸桥;集卡;协同调度;整数线性规划【作者】田星;孟庆柱【作者单位】武汉理工大学物流工程学院,湖北武汉 430063;天津东方海陆集装箱码头有限公司,天津 300456【正文语种】中文【中图分类】F550.6;U691.31 引言对集装箱码头来说,泊位、岸桥和集卡是三种重要的基础资源,泊位分配、岸桥配置和集卡调度对提高集装箱码头的运作效率至关重要。

泊位分配的目的是为了更好地利用有限的泊位资源,减少船舶在港产生的费用;岸桥是码头上比较昂贵的资源,岸桥调度指在满足岸桥位置约束的条件下合理配置岸桥的数量,以减少岸桥的闲置时间,提高岸桥的利用率;集卡运输集装箱在岸桥和堆场之间移动,集卡数量过多,会造成空间有限的堆场的拥堵,同时增加集卡的闲置率,降低集卡的作业效率,而集卡数量不足,会造成集装箱运输的延迟,从而降低了岸桥的作业效率。

这三种资源紧密相关、具有联动关系,每种资源的调度都会对其它资源的调度产生影响。

对港口来说,在原有硬件基础设施上,单独对其中某种资源进行调度优化,并不能实现所有资源的最优化利用,不能达到集装箱码头整体物流作业效率的最优化。

集装箱码头AGV调度优化柯冉绚;任亚东【摘要】为了解决集装箱码头自动导航车AGV (Automatic Guided Vehide)调度优化问题,建立以无效最短时间为原则的数学模型,采用Netlogo软件模拟仿真,比较了“作业线”和“作业面”两种调度模式,验证所建立数学模型的合理性以及“作业面”调度模式的优越性.在验证实验模型的基础上进行了仿真实验的应用,通过假设,以运载900 TEU为例,设置车道数为2车道和3车道,以及岸桥与AGV的配比为1∶4,1∶5,1∶6时,对比分析不同模拟环境下AGV的等待率,实验结果是当车道数为3以及岸桥与AGV的配比为1∶6时,AGV的等待率为3.71%,为6种模拟情况中的最佳AGV和岸桥配置方式.该结果能够在一定程度上对自动化集装箱码头的调度作业提供参考和借鉴,提高自动化集装箱码头的作业流畅性,更好配合越来越大型化的集装箱船装卸作业,提升码头的作业效率和信息化水平,实施有效的作业管理.【期刊名称】《集美大学学报(自然科学版)》【年(卷),期】2016(021)001【总页数】7页(P35-41)【关键词】AGV;作业面;Netlogo;模拟仿真【作者】柯冉绚;任亚东【作者单位】集美大学航海学院,福建厦门361021;集美大学航海学院,福建厦门361021【正文语种】中文【中图分类】U691+.31自动导航车AGV(Automatic Guided Vehide)具有自动化、智能化、并行作业的特点,能够很好的满足集装箱码头的水平运输要求,AGV的合理调度和配置一直是专家学者重点研究的方向,合理的调度模式可以提高AGV的利用率,减少空驶时间,提升重载率.目前对集装箱码头的研究主要为集卡的调度问题,文献[1]探讨了进口集装箱装载和卸载操作时集卡的最优路径问题,同时还研究了集卡最优路径求解问题和进口集装箱在堆场上的箱位安排问题,并且运用启发式算法求解和分析了所建立的模型;文献[2]分析了集卡的静态调度模型和动态调度模型的优缺点,并且建立了集卡路径动态优化数学模型;文献[3]从集卡在码头前沿作业时出现的排队等待作业现象造成了集卡资源浪费这个角度进行研究,利用排队论的思想建立数学模型,并且利用所建立的数学模型进行了仿真模拟;文献[4-5]针对调度方式进行了研究,并且建立数学模型,使用优化算法进行求解.国内外对于集装箱码头集卡或AGV调度问题的研究,主要设置以下几种目标函数:1)行驶距离最短;2)总作业时间最短;3)运营成本最低;4)配置数量最少.基于此,本文采用数学建模和仿真模拟的方法去研究AGV的调度,以使其达到缩短空驶时间,提高重载率的目标.通过分析“作业线”和“作业面”两种调度模式的优缺点,并且以无效作业时间最短为原则建立数学模型.基于Netlogo系统平台构建仿真模拟,通过运行仿真实验来验证“作业面”调度模型的优越性和所建数学模型的合理性.应用仿真实验进行实例分析,可以为集装箱码头实际调度作业提供参考[6].1.1 “作业线”调度模式在集装箱码头中,AGV主要服务于岸桥与堆场、堆场与堆场之间水平运输集装箱,通常采用“作业线”的调度模式,即在集装箱装载或卸载过程中,某一个AGV固定的为某一个岸桥服务,或者说一个岸桥由固定的几台AGV提供服务,直至所有的任务完成,才能重新分配新的任务为其他的岸桥服务.调度模式如图1所示.其特点为:1)调度方式简单,每组AGV的作业路线固定,便于生产管理.2)在现场实时调度作业时,不仅对作业变化的敏感性弱,导致调整滞后缓慢,缺乏灵活性,而且浪费人力和物力;3)从AGV的装载效率上来看,其重载率为50%,在提倡“双重效用”的趋势下,不能够提高AGV的利用率[7].1.2 “作业面”调度模式针对“作业线”调度模式的弊端,不少学者在不断地钻研集装箱码头的调度生产,基于“作业面”的AGV调度模式被提出来.此种调度模式从整体作业过程出发,兼具系统工程的思想,AGV不再单独的固定服务于某一台岸桥,也不局限于单一路线,而是动态地服务在多条任务线上,不同的装卸船舶,不同的岸桥、龙门起重机,AGV实现了整体协同作业,很大程度上缩短了AGV的空驶时间和距离,调度模式如图2所示.其特点为:1)AGV的空驶距离大缩短,有效缩短集装箱船舶在港装卸时间和等待时间;2)AGV被充分地利用到不同的作业线上运输集装箱,实现了双向重载行驶,提高AGV的利用率.在建立模型之前对时间参数进行定义:m为进口箱区的数量;n为出口箱区的数量;k为进口泊位的数量;l为出口泊位的数量;Ci为计划在进口箱区i堆存的进口集装箱数量;Dj为计划在出口箱区j出口的出口集装箱数量;Ba为通过进口泊位a进口的进口集装箱数量;Hb为通过出口泊位b出口的出口集装箱数量.AGV在每个阶段所使用的时间以“t”表示,标注在作业流程图上,如图3所示.决策变量:Xaijb为AGV在一条“作业面”路径上的行走次数,即在:进口泊位a→进口箱区i→出口箱区j→出口泊位b的行走次数;Yai为AGV单独运输进口箱的行走次数,即在路径,进口泊位a→进口箱区i→进口泊位a的AGV行走次数;Zjb为AGV单独运输出口集装箱的行走次数,即在路径,出口泊位b→出口箱区j→出口泊位b的AGV行走次数.本文求解的目标是:在“作业面”和“作业线”作业模式下,考虑岸桥和堆场龙门吊的作业时间,规划AGV的运输路线,基于无效作业时间最短的运输方式,建立如下数学模型.基于“作业面”调度模式下的求解最短无效作业时间F1为:其中:AGV在“作业面”调度模式下的平均等待时间Tw=ta+bb+ti+tj;AGV在“作业面”调度模式下的空载行驶时间Tu=tab+tij或Tu=tba+tji.基于“作业线”调度模式下求解的最短无效作业时间F2:约束条件为:Xaijb,Yai,Zjb∈Z.计划堆存在进口箱区i的集装箱必须全部由AGV从进口泊位运输到进口箱区计划从出口箱区j出口的集装箱必须全部由出口箱区j运输到出口泊位计划从进口泊位a进口的集装箱必须全部由AGV从进口泊位运输到进口箱区计划从出口泊位b出口的集装箱必须全部由AGV从出口箱区运输到出口泊位b[8] 本文基于Netlogo平台对AGV调度模式进行仿真模拟,并将所建立模型的数学思想运用到仿真模拟中,进而建立实验模型.3.1 仿真实验一下面从基于无效作业时间最短对“作业线”和“作业面”调度模式运行仿真模拟,此实验是针对在初始条件一致的情况下,比较两种调度模式的优劣程度.在本实验中设置的试验参数如表1所示:3.1.1 基于“作业线”的模拟过程1)在模拟界面上,根据表1的变量取值设置参数.2)记录模拟中导出的数据和图形,如图4、图5所示.图4为基于“作业线”调度方式AGV的平均等待时间,图5为等待时间之和.3.1.2 基于“作业面”的模拟过程1)为了与“作业线”调度作业进行比较,其设计参数也是按照表1的变量参数进行设置,把change?按钮调整为on状态,形成“作业面”调度的参数设置. 2)记录模拟中导出的数据和图形如图6、图7所示.图6所示为基于“作业面”调度方式AGV的平均等待时间,图7所示为等待时间之和.3.1.3 结果分析通过分析比较图5和图7可知,在相同的作业时间内,基于“作业线”调度模式的等时间之和为2280(ticks),而基于“作业面”的等待时间时间之和为1520(ticks),从而得知基于“作业面”调度模式要比基于“作业线”调度模式的作业等待时间少760(ticks),生产作业效率提高了33.3%.在集装箱码头设备数量一定的情况下,基于“作业面”调度模式能够使生产效率得到很大程度的提高,由此可以验证这种调度模型是合理并且可行的.3.2 仿真实验二为了更好地求解基于“作业面”调度模式,以无效作业时间最短为原则建立的数学模型,应用一个具体的实例进行求解.已知实例的具体要求如下:1)某集装箱码头的海测岸线长为500 m,每隔70 m设置一个岸桥,共设置3个岸桥;2)某集装箱船舶靠泊装卸的集装箱的总数量为900 TEU,其中450个为装载集装箱,450个为卸载集装箱;3)每一岸桥配有5辆AGV为其服务;4)AGV的车身长为15 m,运行速度为5 m/s;5)岸桥和龙门吊的装卸效率为30 move/h;6)在码头前沿的模拟界面上设置两个车道,其中第1车道AGV数量为8台,第2车道AGV数量为7台;7)在等待岸桥作业时,两个车道的AGV具有不同时等待同一岸桥的交通优先设置.根据上述条件,可以设置变量的参数,如表2所示.记录模拟中导出的数据和图形,如图8、图9所示.由图8、图9得知,所构建的“作业面”调度模式下的数学模型的目标函数能够很快收敛,得到AGV最短的等待时间.由模拟实验导出收敛值为1.25(ticks),这样就保证了整体作业时间最短,各辆AGV能够顺利完成任务,提高集装箱码头的工作效率.3.3 实验模型的应用基于实验平台,在模拟场景中设置不同的车道数,以及不同的岸桥与AGV的配比,在运载相同数量的集装箱情况下来研究AGV的等待率,可以为实际的调度生产提供决策支持.表4为2车道设置的初始参数,表4为3车道设置的初始参数.3.4 实验结果分析在做完2车道和3车道的对比实验以后,将实验结果汇总,并且进行分析,如表5所示.对表6的数据进行分析:1)当模拟界面内设置2车道时,通过仿真模拟的运行,可以得出当AGV与岸桥的配比为1∶4时,AGV的等待率最小为4.3%,但是等待时间和总运行时间要高于其他两种配比.综合考虑,当岸桥与AGV配比为1∶6时,总运行时间和等待时间最短,等待率为4.51%,在合理的范围之内.2)当模拟界面内配置3车道时,等待时间、总运行时间以及等待率随AGV与岸桥的配比的增加而减少,这说明AGV的调度作业效率逐渐提高.当AGV与岸桥的配比为1∶6时,AGV的等待率最低为3.71%.3)对比2车道和3车道的整体效率时,可以得出3车道的等待率要比2车道的等待率普遍都有降低,降低的比率为4.65%~17.7%.总运行时间方面,3车道要比2车道的运行时间略短,这是因为增加了一个车道,使得3车道的AGV速度比2车道的快,AGV的等待率降低,使得整体作业效率提高.4)在2车道模拟情况中,当岸桥与AGV配比为1∶5时的等待率比配比为1∶6时的等待率高,这是由于系统仿真模拟执行时,数据输出具有波动性,但是整体会收敛于某一稳定的值.5)在2车道的实验分析中,发现当岸桥与AGV的配比为1∶4时的等待率小于其他两种配比情况,这是因为在2车道中,每个车道分配的AGV数量少于其他两种配比的情况,自然每辆AGV的加速度会增加,使得等待率降低.6)在实际调度生产中,从等待效率方面考虑,可以选择3车道和岸桥与AGV的配比为1∶6的情况作为决策支持.以集装箱码头的AGV调度为研究对象,合理考虑AGV的调度模式,借鉴前人所建立的数学模型,进行改进规划,规划后的模型为基于无效作业时间最短的数学模型,采用Netlogo软件进行仿真模拟和实例求解,通过仿真应用,为AGV的调度决策提供一定的参考依据.本文中仿真分析只针对等待率方面去考虑AGV的调度,为了更全面的研究集装箱码头AGV调度,下一步可以将集装箱码头的等待效率与集装箱码头的运行成本相结合,用以分析集装箱码头的作业效率.在对研究集装箱码头的AGV调度方法上,使用具有仿真模拟功能的Netlogo软件,为AGV的调度研究提供一种可行的方法支持.将来在研究集装箱码头的AGV 调度时,可以适当的增加变量,不断丰富仿真模拟的内容,让仿真界面的设置更贴近现实,适当增加数据输出框,可以更全面、更准确的去研究调度问题.集装箱码头的资源配置,包括硬件设备的资源配置,与码头的生产效率密切相关.通过研究岸桥和AGV的配比,模拟不同情况下的作业时间和等待时间,得出比较适合的配比,从而达到集装箱码头的资源配置优化,在保障生产效率的情况下,提高码头的效益.本研究在集装箱码头运营方面,具有实践意义.【相关文献】[1]MARTIN GRUNOW.Hans-Otto Günther,Matthias Lehmann.Strategies for dispatching AGVs at automated seaport container terminals.OR Spectrum,2006,28(4):587-610.DOI:10.1007/S00291-006-0054-3.[2]ETSUKO NISHIMURA,Akio Imai,Stratos Papadimitriou.Yard trailer routing at a maritime container terminal.Transportation Research Part E,2005,41(1):53-76.[3]赵悦琼,EVANG ELOS KAISAK.集装箱码头集卡的一种调度模型与仿真.物流工程管理,2014(9):108-109.[4]陈方鼎.基于群体智能算法的集装箱码头集卡调度研究.大连:大连海事大学,2008.[5]徐远琴,韩晓龙.集装箱码头集卡动态调度模型优化.武汉理工大学学报(信息与管理工程版),2013(3):358-360.[6]任亚东.集装箱码头AGV调度研究.厦门:集美大学,2014.[7]康志敏,吴洪明.港口集装箱码头集卡优化调度研究.物流工程与管理,2011,33(2):59-61.[8]王军,许晓雷.集装箱码头集卡作业的路径选择.大连海事大学学报,2011,37(2):25-27.。

简述集装箱码头的管理操作流程

集装箱码头的管理操作流程主要包括以下几个环节:

1. 预约申请:货主或物流公司向集装箱码头提出集装箱进出港的预约申请,包括预约时间、货物信息、船名等。

2. 进港手续办理:货主将货物送至码头,码头工作人员会对货物进行验收、称重、测量等操作,并办理相关进港手续,包括生成集装箱进港单、入库登记等。

3. 集装箱堆场管理:码头会根据集装箱的进出港时间和目的地等信息,对集装箱进行分类和堆放。

同时,码头还会对集装箱进行检查、维修、清洗等工作,确保集装箱的质量和安全性。

4. 装卸作业:根据预约的时间和船舶计划,码头会安排装卸作业人员进行集装箱的装卸操作。

这包括使用起重机将集装箱从集卡或货车上卸下,或将集装箱装载到船舶上,同时会进行集装箱的标记和记录。

5. 船舶配载计划:根据集装箱的进出港时间和船舶计划,码头会制定船舶的配载计划,确定每个集装箱在船上的位置和顺序,以便确保船舶的稳定性和安全性。

6. 出港手续办理:货物完成装船后,码头会办理相关的出港手续,包括生成集装箱出港单、结算费用等。

7. 出口报关报检:根据国家的出口报关和报检要求,货主或物流公司需要办理相关的报关和报检手续,包括提交相关申请资料、缴纳关税和费用等。

8. 船舶离港:当所有的集装箱都装载完毕,并完成相关的出港手续后,船舶将离开集装箱码头,前往目的地港口。

以上是集装箱码头的管理操作流程的简要描述,实际操作流程可能因不同的港口和具体情况而有所差异。

附件15:集装箱码头系统简单操作流程码头卸船流程1、建立船只资料:资源管理----船舶资料管理----点击新增(所有带*号必填)新增船名:YUXIN 中文名:誉鑫英文名:YUXIN 船舶类型:大船长度:1002、建立船期资料:操作计划------船期管理----点击新增(带*号必填)找到船只所属的公司并填写好带*号的资料;泊位编号:01w进口船名:COSCO 进口航线:HKP-SK 香港---蛇口进口航线:HS001 出口船名:COSCO 出口航线:SK-HKP 蛇口---香港出口航线:SH002 进口的编码为16位任意字符;出口海关编码:从E开头的16位任意字符;3、建立卸船清单资料:单证受理---卸船清单----进口船名航次必须对应资料----查询提单号:YUXIN200806061 箱号:CCLU4030962 尺寸:40 箱型:GPE/F(空/重):F 目的港口:可自己选择(但必须牢记且必须与下面资料根统一)箱主:cosco----保存并查看清楚卸货港和目的港的资料(否则记错了会在列计划场位会出错)----退出4、建立卸船后货柜放入堆场的资料:操作计划----堆场计划(点击新增)计划类型:中转卸船(可按其它计划操作流程来选择)箱主和船公司:COSCO(船名,航次等其它填写的内容一定要和卸船清单一致)。

由其要着重注意:卸货港和目的港必须小心填写并牢记;制定计划场位:Lane:任意选择BAY号双击---- 点保存---- 关闭(可点击左上方的刷新数据图标查看到新建的堆场计划)。

5、建立卸船计划的资料:操作计划---驳船装卸计划(点击新增)选择---- 船名:YUXIN 进口航次:HS001 ---- 确定卸船计划(选中)---- 将左边资料数据打勾---- 列计划场位(选中)----- 列计划场位(选中)---制作卸船计划------检查制作----可以打印作业顺序表----退出注意:必须确定卸货港和目的港与前期的资料保持一致才行!6、中控调度------船舶动态管理费----状态:选未到,选船名航次---- 设定实际抵港,实际靠泊,实际卸船开工等时间----- 到达状态为:已到----- 保存7、中控调度-------船舶作业的确认(自动查询到;双击----选卸船);---- 填写好日期和时间后-----确认----卸船单证处理完毕。

集装箱码头的双桥同贝同步装卸调度方法佚名【摘要】结合集装箱舱位协同作业的同步装卸方法,提出了集装箱码头的双桥同贝同步装卸方法,建立了装卸桥、集装箱卡车与龙门吊加权作业时间最短的多目标优化模型,并求解同个贝位中不同舱位间最优装卸顺序下的装卸桥、集装箱卡车及龙门吊加权作业时间。

运用 Matlab 进行数值模拟,对比传统装卸策略的数据,验证了集装箱码头同贝同步装卸方法的可行性与有效性。

%Based on simultaneous hatches operations, the method of synchronized loading and unloading operations in the same ship-bay at container terminal with double cranes is presented. With the objective of minimizing weighted quay-crane handling time, vehicle transporting time and yard-crane handling time, a multi-objective optimization model is established. Numerical tests are conducted to compare with the traditional operations. The feasibility and efficiency of the proposed method are validated using numerical simulations. .【期刊名称】《宁波大学学报(理工版)》【年(卷),期】2013(000)003【总页数】5页(P118-122)【关键词】集装箱码头;双桥;同步装卸;同贝装卸【正文语种】中文【中图分类】U691集装箱码头是港口物流基地、物流枢纽、物流节点,是港口内各物流企业的集群.作为集装箱运输中的枢纽环节,其装卸效率反映了港口码头的整个运营管理先进化程度.当前,国内外学者针对集装箱码头作业系统各环节的调度优化问题进行了大量的研究.为降低装卸桥与龙门吊作业时间,曾庆成等[1]通过建立同贝同步装卸调度模型,在同个贝位内同时实现装卸桥的装船与卸船作业.Goodchild等[2-3]证明了集装箱同贝同步装卸的可行性,并分析了同贝同步装卸对装卸箱码头作业系统的影响.为了提高设备利用率和装卸效率,王嘉民等[4]介绍了边装边卸和同贝位边装边卸作业流程的设计和应用,采用这种新的作业模式,使集装箱卡车和装卸桥都满载运行.包起帆等[5]指出了集装箱卡车的合理调配是集装箱同贝位装卸工艺得以实施的重要保障,具体可以通过固定分配法与动态分配法实施集装箱卡车调度.刘琴等[6]提出进出口箱同贝位堆放的新型堆场堆放策略,并设计同贝同步装卸的岸边及堆场装卸工艺.何燕等[7]在集装箱同步装卸方法的研究基础上提出了舱位协同作业,建立了基于装卸桥与集装箱卡车加权作业时间最短的多目标优化模型,优化集装箱作业时间.目前,码头研究的集装箱混合作业主要都集中在装卸桥实现双循环作业,一个作业在往返的同时,同时进行集装箱的吊上和吊下操作,并同一时间对同艘船舶实现装卸作业.但是龙门吊作业作为集装箱码头的一个重要组成部分,其工作效率直接影响整个码头集装箱的操作效率.因此笔者在现有基础上提出了一种新的操作模式——多种吊桥实行双循环作业,即装卸桥与龙门吊同时实现双循环作业.龙门吊双循环作业是指龙门吊在一个作业往返中同时进行集装箱的吊上和吊下操作,同一时间对同个箱区进行进口箱/出口箱同步装卸作业(图1);最终,实现龙门吊与装卸桥双同步装卸模式,进一步缩短集装箱卡车的行进路径,更好地完善集装箱卡车“重进重出”.龙门吊同步装卸过程是指在 1个箱区内对进口箱和出口箱采用混合堆存、递推式堆垛的协同作业.堆场最初始堆放着出口箱,出口箱卸载从左边第1列开始,采用自上向下取箱.待第1列出口箱全部卸载完毕,在第2列出口箱开始卸载时,同时在第1列进行进口箱的装载操作,实现进、出口箱的混合装卸工作,减少了集装箱装卸时的单程装卸次数,继而节约了该堆场中集装箱的全部装卸时间,并实现集装箱卡车的重进重出(图2).笔者以装卸桥、集装箱卡车与龙门吊三者作业时间加权的最短为目标建立数学模型,模型中的参数和变量做以下设定:装卸桥编号集装箱卡车编号龙门吊编号集装箱编号为装卸桥q完成所有单程装卸作业的时间,为装卸桥q完成 1个单程装卸作业的时间;为装卸桥q完成所有同步装卸作业的时间,为装卸桥q完成1个同步装卸作业的时间;为集装箱卡车p完成所有单程装卸作业的时间,为集装箱卡车p完成1个单程装卸作业的时间;为集装箱卡车p完成所有同步装卸作业的时间,为集装箱卡车p 完成1个同步装卸作业的时间;为龙门吊k完成所有单程装卸作业的时间,为龙门吊k完成1个单程装卸作业的时间;为龙门吊k完成所有同步装卸作业的时间,为龙门吊k完成1个同步装卸作业的时间;表示p集装箱卡车完成j作业任务;表示q装卸桥完成j作业任务;表示k龙门吊完成j作业任务;表示p集装箱卡车的第1个作业任务是j;表示q装卸桥的第1个作业任务是j;表示k龙门吊的第1个作业任务是j;表示j、j'的作业任务都是由p集装箱卡车完成;表示j、j'的作业任务都是由q装卸桥完成;表示j、j'的作业任务都是由k龙门吊完成;表示j、j'的作业任务都由q装卸桥完成,并且j'在j之后完成;表示j、j'的作业任务都是由p集装箱卡车完成,并且j'在j之后完成;表示j、j'的作业任务都是由k龙门吊完成,并且j'在j之后完成;表示j'作业任务在集装箱卡车运送j的过程中完成;表示j'作业任务在装卸桥吊运j的过程中完成;表示'j作业任务在龙门吊吊运j的过程中完成;表示j、j'连续的2个作业任务在集装箱卡车运送时采用同步装卸;表示j、j'连续的 2个作业任务在装卸桥吊运时采用同步装卸;表示连续的两个作业任务在龙门吊吊运时采用同步装卸.双桥同贝同步装卸调度模型为:(1)式目标函数T表示装卸桥、集装箱卡车与龙门吊三者作业时间加权的最短.在实际装卸作业中,由于1个集装箱所需的集装箱卡车时间是所需的装卸桥吊运时间的5倍以上,是龙门吊吊运时间的8倍以上,权重系数取16ω=,29ω=;(2)式表示每座装卸桥的装卸时间包括单程装卸和同步装卸时间;(3)式表示每辆集装箱卡车的运送时间包括单程运送时间和集装箱同步装卸的双程运送时间;(4)式表示每座龙门吊的装卸时间包括单程装卸和同步装卸时间;(5)~(7)式表示每个集装箱只能由 1座装卸桥/1辆集装箱卡车/1座龙门吊进行作业;(8)~(10)式表示每种装卸作业设备有且仅有一个初始操作;(11)~(13)式表示每个集装箱最多只能是每一种装卸作业设备的初始操作;(14)~(16)式表示每种装卸作业设备最多有一个前后连续的作业任务;(17)~(19)式表示每种装卸作业设备在作业时,只能操作1只集装箱;(20)式表示每座装卸桥的总装卸时间大于等于其所有装卸形式的装卸总时间;(21)式表示每辆集装箱卡车的总运送时间大于等于其所有装卸形式的装卸总时间;(22)式表示每座龙门吊的总装卸时间大于等于其所有装卸形式的装卸总时间;(23)式表示每种装卸作业设备的单程装卸以及同步装卸时间约束条件.对于装卸桥调度模块,笔者采用舱位协同的同步装卸策略,在1个贝位能实现同步装卸.舱位协同是指首列舱位中的集装箱只卸集装箱,第2列舱位的集装箱进行卸集装箱的同时首列舱位进行集装箱的装载,以此类推,最后尾舱进行单程的集装箱装载[7].假定船舶1个贝位分为4个舱位,那么装卸桥的选择实际上就是一个排列组合问题,有种装卸方案,因此,不同的方案会导致装卸桥来回操作次数以及相应的集装箱卡车来回运输次数的不同.龙门吊调度模块中,笔者假设箱区左边第1列为空列,用于放置船舶上最初卸载下来的进口箱.而箱区内的出口箱是从左边第2列开始卸载,之后的装卸顺序是从左到右,从上到下.装卸完成后,箱区内右边第1列是处于空列状态.由于笔者研究的是集装箱码头多种吊桥调配策略对集装箱装卸作业效率的影响,系统调度模型基于以下假设条件:(1)忽略船舶甲板上与舱内布局差异以及不同贝位的结构差异;(2)所有装卸桥、龙门吊在每个计划时段内具有相同的工作能力,并且它们的作业开始和结束时间都在同个时段内;(3)由于箱区大小的限制和潜在的龙门吊碰撞危险,任何时候1个箱区最多只能有2台龙门吊;(4)装卸的集装箱都是FEU标箱,忽略特殊集装箱的特殊处理工作;(5)集装箱卡车数量充足,忽略由集装箱卡车因素造成的装卸桥、龙门吊等待;(6)在集装箱的装卸过程中,装卸桥q完成 1个单程装卸平均时间装卸桥q完1个同步装卸时间集装箱卡车p完成1个单程装卸平均时间集装箱卡车p完成1个同步装卸平均时间是龙门吊k完成1个单程装卸平均时间龙门吊k完成1个同步装卸的平均时间是(7)以超巴拿马式集装箱船规模 5500标箱的集装箱船为试验船舶,布局为 25个贝位,每个贝位中4个舱位,每个舱位最多可放置50个FEU的标箱.船舶贝位中各个舱位的配积载计划见表1,用Matlab计算样本结果见表2.由表2的计算数据可知,与传统装卸调度方法相比,采用双桥同贝同步装卸调度方法的集装箱装卸加权时间平均提高了27.73%(时间节省率的平均值),改善了集装箱装卸效率. 研究了同步装卸中,1个贝位的双桥同步装卸顺序问题,提出了装卸桥与龙门吊双同步的作业方式,以提高集装箱码头内装卸作业设备的工作效率.在此基础上建立了基于装卸桥、集装箱卡车及龙门吊加权作业时间最短的多目标优化模型,采用Matlab 数值分析,效率提高为14.71%~33.50%,平均提高 27.73%.而整条集装箱船的同步装卸方法有待下一步研究.【相关文献】[1] 曾庆成,杨忠振,陆靖.集装箱码头同贝同步装卸调度模型与算法[J].交通运输工程学报,2010,2(10):1671-1673.[2] Goodchild A V,Daganzo C F.Double-cycling strategies for container ships and their effect on ship loading and unloading operations[J].Transportation Science,2006,40(4):473-483.[3] Goodchild A V,Daganzo C F.Crane double cycling in container ports:planning methods and evaluation[J].Transportation Research Part B:Methodological,2007,41(8):875-891.[4] 王嘉民,何琪敏,李晓鸣.边装边卸流程的系统开发[J].港口装卸,2006(3):1-4.[5] 包起帆,施思明,沈联红,等.数字化港口集装箱生产关键技术[J].港口装卸,2004(3):14-15.[6] 刘琴,周强,张艳伟.同贝位同步装卸的集装箱码头装卸工艺与堆场平面布置[J].水运工程,2011(6):66-69.[7] 何燕,胡燕海.基于舱位协同作业的集装箱同步装卸方法[J].宁波大学学报:理工版,2012,25(3):105-108.。

岸桥故障下考虑邻近岸桥共享作业的集装箱码头调度多目标优

化

吴暖;吴迪;王诺

【期刊名称】《计算机集成制造系统》

【年(卷),期】2023(29)1

【摘要】针对岸桥故障等原因引起的码头调度方案重新调整的实际问题,对邻近船舶采用岸桥共享作业的方法,以船舶作业时间最短和码头作业成本最低为目标建立多目标优化模型,利用混合式多点交叉和混合式单点变异方式改进NSGA-Ⅱ算法,并融入岸桥共享原则的邻域搜索策略。

为寻找满足决策者偏好的调度方案,在兼顾船公司和港口方利益基础上,利用Pareto前沿分布信息,采用Pareto非劣解相对于各优化目标的偏向量化方法,得到了适合决策者偏好的最终方案。

最后,以我国某集装箱码头为例验证了所提模型和算法的可行性;通过算法对比,显示改进后的算法更为有效。

该研究成果可为提高港口管理水平提供决策依据。

【总页数】9页(P331-339)

【作者】吴暖;吴迪;王诺

【作者单位】大连交通大学交通运输工程学院;大连海事大学交通运输工程学院【正文语种】中文

【中图分类】U169.6

【相关文献】

1.基于作业均衡的集装箱码头岸桥作业调度优化

2.集装箱码头考虑集卡能耗的岸桥集卡协调调度

3.考虑岸桥维护的集装箱码头泊位与岸桥集成调度

4.考虑能耗节约的集装箱码头双小车岸桥与AGV联合配置及调度优化

5.集装箱码头岸桥突发故障情况下装卸船作业重调度研究

因版权原因,仅展示原文概要,查看原文内容请购买。

集装箱码头中控工作流程中控室工作职责和流程一、堆场策划的工作职责和流程:堆场策划的主要工作职责是根据堆场策划原则负责集装箱箱区的功能规划~制定进出场集装箱的堆场计划~以生产作业情况为基础对堆场计划实时进行修改~使集装箱计划符合高效率、低成本的营运要求~并对堆场计划的执行情况进行监督和纠正。

, 工作流程:1、卸船计划1.1、重箱策划策划员根据船舶计划、航线走向、堆场堆放情况及机械作业状况安排重箱堆场计划。

若是有特种箱进口~应编制特种箱进场计划。

若是有指定箱进口~应编制指定箱进场计划。

若是有倒箱作业~但没能及时输入系统的~策划员应根据倒箱情况及时安排好人工计划~并布置给船控员。

当作业过程中因作业矛盾、机械故障、箱子残损等各种原因需要修改计划时~策划员应第一时间安排新计划~并及时将计划的变化转告船控员。

1.2、空箱策划策划员根据船舶计划、箱种流量、先进先出原则及机械作业状况安排空箱堆场计划。

在保证外贸箱先进先出原则的前提下~最大限度提高堆场使用率。

若是有指定箱进口~应编制指定箱进场计划。

若是有倒箱作业~但没能及时输入系统的~策划员应根据倒箱情况及时安排好人工计划~并布置给船控员。

2、进出场计划2.1、重箱进场计划策划员根据堆场情况和策划原则编制重箱进场计划~按同一船名/航次归类分港分吨堆放~尽量保证一条船一个位。

重箱进场计划必须实时更新~当船舶出口后根据航线走向及时调整计划并安排归并~通过存箱量来机动控制计划位置~保持计划的适用性。

若是有特种箱进场~必须增加特种箱指定进场计划。

2.2、空箱进出场计划内贸则按堆场需求策划~外贸则遵循先进先出原则策划。

若是有指定箱或特种箱进场~策划员应编制指定箱或特种箱进场计划。

调运空箱箱号提供后~策划员应及时更改进出场计划并对已提供的箱号进行布控~避免外提。

3、归并转计划装船结束后策划员应及时归并场位~特别是外贸出口重箱箱区。

东华移箱计划应考虑箱种流量、先进先出原则安排移箱计划。

集装箱码头监控、语音调度及布线系统研究摘要:本文以集装箱码头弱电系统的设计与应用为研究对象,针对集装箱码头在监控系统、语音调度系统以及布线系统设计应用过程中所涉及到的相关问题展开了较为详细的分析与阐述,旨在于为今后相关研究与实践工作的开展提供一定的参考与帮助,以上希望能够引起各方人员的特别关注与重视。

关键词:集装箱码头监控语音调度布线系统1 集装箱码头监控系统分析在现代技术条件支持下,大中型集装箱码头一般均设置有专门的闭路电视监视系统,其目的在于保障包括集装箱码头中央控制室、海事部门、安保部门以及海关部门对于整个集装箱码头现场作业环境以及相关分区作业实施情况的动态换掌控。

在监控系统的设计与实现过程当中,各个部门通过公用前端摄像机装置的方式完成对码头运行实际情况的监控。

需要特别注意的一点在于:为确保整个监控系统监控区域能够完全覆盖集装箱码头的整个工作场区(包括集装箱码头堆场位置车道运行区域在内),应当在监控系统的设计及实现过程当中,确保对摄像机设备选型与布置的有效性。

一般而言,应用于集装箱码头、堆场经纬路以及码头外围停车场区域的监控摄像机应当将其安装于位置合适的建筑物屋顶或者是照明高杆位置(注意:安装于照明高杆位置摄像机装置的有效安装高度应当保障在18m单位以上)。

考虑到以上区域内的监控范围较小,因此对于摄像机设备基本型号的需求为:(1)变焦参数:16倍。

(2)焦距范围:5.5~90.00 m。

而对于专门应用于集装箱码头作业现场以及跨内车道作业情况监控的摄像机设备安装位置的确定,应当单独力塔(有效安装高度应当控制在20 m单位以上)。

与此同时,对于摄像机设备基本型号的需求为:(1)变焦参数:20倍。

(2)焦距范围:12.00~240.00 m。

在此基础之上,整个集装箱码头监控系统对于传输动作以及切换动作的实现均通过模拟系统方式完成,前端位置应用CCD模式数码摄像机设备,其优势在于动作灵敏性程度高、对于光照度的需求较低,能够在多种作业环境下保障摄像图像资料的清晰度。