集装箱码头作业若干创新和优化

- 格式:doc

- 大小:6.68 KB

- 文档页数:3

内河集装箱船运输服务的成本控制与效益优化内河集装箱船运输是现代物流体系中不可或缺的一环。

对于船运企业来说,成本控制和效益优化是保证业务可持续发展的关键因素。

本文将从成本控制和效益优化两个方面探讨内河集装箱船运输服务的相关问题,并提出相应的解决方案。

一、成本控制1. 人力成本控制内河集装箱船运输服务的人力成本较高,包括船员工资、培训费用、社会保险等。

为了控制人力成本,企业应合理安排人员的工作时间和轮班制度,提高人员的工作效率和运营效益。

此外,还可以通过技术手段提高工作效率,减少人员需求,例如使用自动化设备和信息技术系统进行作业。

2. 燃油成本控制燃油成本是内河集装箱船运输中的重要支出。

为了降低燃油成本,企业可以采取优化航线规划、合理调度船舶、控制航速等措施。

此外,采用节能技术和燃油管理系统也能有效降低燃油消耗,进而降低成本。

3. 维护与修理成本控制内河集装箱船舶的维护与修理是保障运输安全和船舶寿命的必要措施,但也是一项较大的成本。

为了控制维护与修理成本,企业应制定维护计划,定期检修、保养船舶。

此外,选择可靠的供应商和厂家,采购优质的设备和零部件也是降低维护与修理成本的有效途径。

二、效益优化1. 提高运输效率内河集装箱船运输服务的效益优化离不开提高运输效率。

为了实现这一目标,企业可以优化物流组织,合理分配和调度集装箱,减少货物的滞留和转运次数。

此外,协调与配合港口、码头、货主等配套服务单位,优化物流环节,提高效率。

2. 降低运输损耗运输损耗是内河集装箱船运输服务中的常见问题,包括货物损坏和丢失等。

企业应加强运输过程中的监控和保护措施,提高货物的安全性和完整性,减少运输损耗。

此外,建立健全的投诉处理机制和货物索赔机制,及时处理运输纠纷,保护企业和客户利益。

3. 优化运输网络内河集装箱船运输服务需建立稳定、高效的运输网络,提供全面的覆盖和专业的服务。

企业可以优化港口布局,拓展航线网络,开通集装箱专线,提升运输能力和服务质量。

《集卡调度下的集装箱码头场桥调度及堆场分配问题》篇一一、引言集装箱码头作为现代物流体系中的重要节点,其运作效率直接关系到整个供应链的流畅性。

在集装箱码头的日常运营中,场桥调度和堆场分配是两大关键问题。

集卡调度作为连接场桥和堆场的纽带,其优化对提高码头作业效率具有重要意义。

本文将重点探讨集卡调度下的集装箱码头场桥调度及堆场分配问题,分析其现状、存在的问题及优化策略。

二、集卡调度与场桥调度的关系集卡是连接码头前沿与堆场的重要运输工具,其调度直接影响到场桥的作业效率。

场桥作为堆场内的主要装卸设备,其调度与集卡调度密切相关。

有效的集卡调度可以减少场桥的等待时间,提高装卸作业的连续性和码头整体作业效率。

反之,集卡调度的混乱将直接影响场桥的工作效率,甚至导致整个码头作业的拥堵和延误。

三、堆场分配问题的现状与挑战堆场分配是集装箱码头作业中的关键环节,其目的是合理安排集装箱在堆场中的存放位置,以实现高效的装卸作业。

当前,随着国际贸易的增加和船舶大型化的发展,集装箱码头的作业量不断增大,堆场分配问题愈发复杂。

其主要挑战包括:如何合理安排不同类型、不同目的地的集装箱存放位置,以减少装卸作业时间和成本;如何应对紧急情况下的集装箱调运需求等。

四、集卡调度下的场桥调度优化策略针对集卡调度下的场桥调度问题,可以采用以下优化策略:1. 智能调度系统:通过引入智能调度系统,实现场桥和集卡的自动化调度。

该系统能够根据实时作业信息和预定的作业计划,自动安排场桥和集卡的工作顺序和路径,从而提高作业效率。

2. 动态调整策略:根据实际作业情况和需求变化,动态调整场桥的作业计划和集卡的调度方案。

例如,当某一区域作业量较大时,可以增加该区域的场桥数量和集卡频次;当某一集装箱急需装卸时,可以优先安排场桥和集卡进行作业。

3. 绿色调度理念:在保证作业效率的同时,考虑节能减排和环保因素。

例如,优先安排电力驱动的场桥和集卡进行作业,减少燃油消耗和排放;合理安排作业时间,避免在高峰期进行高能耗的装卸作业等。

集装箱码头作业的整体优化

吴岷

【期刊名称】《集装箱化》

【年(卷),期】1999(000)006

【摘要】近年来集装箱船日益大型化,集装箱码头在扩大堆场容量与提高装卸速度方面受到了越来越大的压力。

不少集装箱码头经营人片面地偏重于增加场地堆码高度,指望以此来提高堆场使用效率;但是实践证明效果并不理想,甚至由于集装箱非生产性移动的增加,反而影响了码头作业的整体作业效率。

【总页数】2页(P15-16)

【作者】吴岷

【作者单位】上海海运学院,上海200135

【正文语种】中文

【中图分类】U656.135

【相关文献】

1.基于作业均衡的集装箱码头岸桥作业调度优化 [J], 乐美龙;徐根龙;文洪蕊

2.双循环操作策略下集装箱码头岸桥与集卡多船作业联合优化模型 [J], 孙清臣;曲林迟

3.考虑AGV作业行为的自动化集装箱码头水平运输优化 [J], 王聪; 金淳; 李兆隆

4.集装箱码头海侧作业资源配置的仿真优化 [J], 郑红星;隋延清;贺国燕

5.低碳环境下集装箱码头作业优化发展研究 [J], 卢毅勤;陈亚杰;乐烨

因版权原因,仅展示原文概要,查看原文内容请购买。

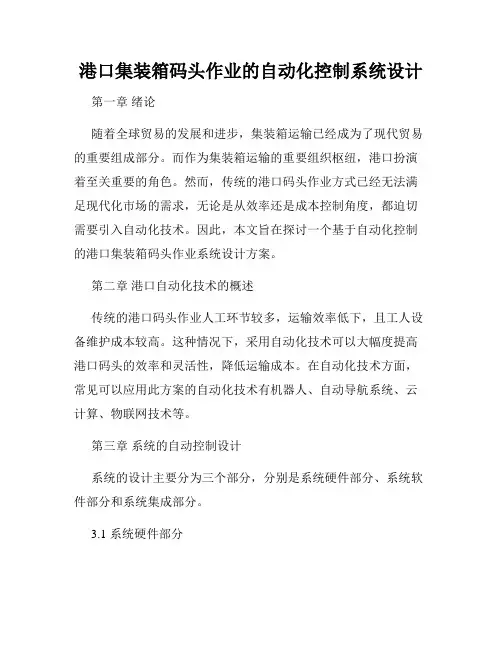

港口集装箱码头作业的自动化控制系统设计第一章绪论随着全球贸易的发展和进步,集装箱运输已经成为了现代贸易的重要组成部分。

而作为集装箱运输的重要组织枢纽,港口扮演着至关重要的角色。

然而,传统的港口码头作业方式已经无法满足现代化市场的需求,无论是从效率还是成本控制角度,都迫切需要引入自动化技术。

因此,本文旨在探讨一个基于自动化控制的港口集装箱码头作业系统设计方案。

第二章港口自动化技术的概述传统的港口码头作业人工环节较多,运输效率低下,且工人设备维护成本较高。

这种情况下,采用自动化技术可以大幅度提高港口码头的效率和灵活性,降低运输成本。

在自动化技术方面,常见可以应用此方案的自动化技术有机器人、自动导航系统、云计算、物联网技术等。

第三章系统的自动控制设计系统的设计主要分为三个部分,分别是系统硬件部分、系统软件部分和系统集成部分。

3.1 系统硬件部分硬件部分是自动控制系统设计的重要组成部分。

目前常用的硬件设备有集装箱卡车自动导航系统、码头自动轨道识别系统、集装箱吊装机电传动系统和钢箱锁具自动控制系统等。

其中集装箱卡车自动导航系统采用机器人技术来进行自动导航,码头自动轨道识别系统用于实时获取集装箱车辆位置信息,集装箱吊装机电传动系统则采用伺服电机技术来进行自动控制,钢箱锁具自动控制系统则采取电磁控制技术实现。

3.2 系统软件部分软件部分是自动控制系统的核心。

目前,常用的软件开发平台有C++和Java等。

自动化系统的核心部分是控制逻辑,即系统的控制算法,其需要根据实际控制需求来设计。

例如,控制集装箱卡车自动导航时,需要进行路径规划,对码头内的路况进行智能识别。

3.3 系统集成部分系统集成部分是将硬件和软件进行集成设计,并保证各个部分可以相互协作和互通。

集成部分需要对各个设备进行接口协议设计,并通过网络进行数据传输。

整个控制系统的成功设计取决于各个部分的协调和整合,这对于系统设计人员具有提高整体的技术水平要求。

第四章系统集成的优化在系统集成过程中,需要采用一些技术和手段来优化系统性能。

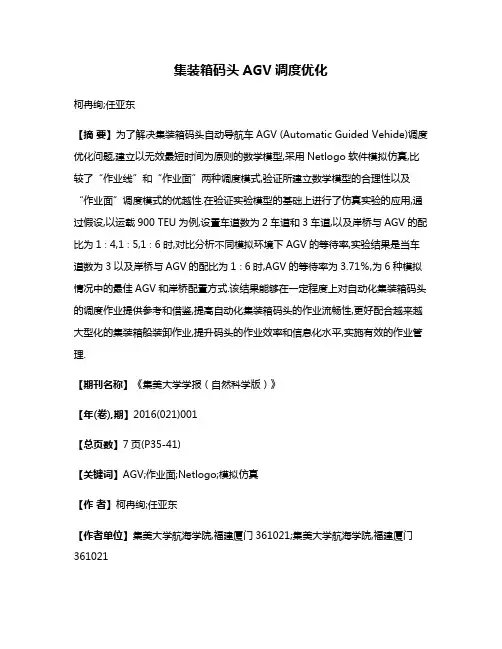

集装箱码头AGV调度优化柯冉绚;任亚东【摘要】为了解决集装箱码头自动导航车AGV (Automatic Guided Vehide)调度优化问题,建立以无效最短时间为原则的数学模型,采用Netlogo软件模拟仿真,比较了“作业线”和“作业面”两种调度模式,验证所建立数学模型的合理性以及“作业面”调度模式的优越性.在验证实验模型的基础上进行了仿真实验的应用,通过假设,以运载900 TEU为例,设置车道数为2车道和3车道,以及岸桥与AGV的配比为1∶4,1∶5,1∶6时,对比分析不同模拟环境下AGV的等待率,实验结果是当车道数为3以及岸桥与AGV的配比为1∶6时,AGV的等待率为3.71%,为6种模拟情况中的最佳AGV和岸桥配置方式.该结果能够在一定程度上对自动化集装箱码头的调度作业提供参考和借鉴,提高自动化集装箱码头的作业流畅性,更好配合越来越大型化的集装箱船装卸作业,提升码头的作业效率和信息化水平,实施有效的作业管理.【期刊名称】《集美大学学报(自然科学版)》【年(卷),期】2016(021)001【总页数】7页(P35-41)【关键词】AGV;作业面;Netlogo;模拟仿真【作者】柯冉绚;任亚东【作者单位】集美大学航海学院,福建厦门361021;集美大学航海学院,福建厦门361021【正文语种】中文【中图分类】U691+.31自动导航车AGV(Automatic Guided Vehide)具有自动化、智能化、并行作业的特点,能够很好的满足集装箱码头的水平运输要求,AGV的合理调度和配置一直是专家学者重点研究的方向,合理的调度模式可以提高AGV的利用率,减少空驶时间,提升重载率.目前对集装箱码头的研究主要为集卡的调度问题,文献[1]探讨了进口集装箱装载和卸载操作时集卡的最优路径问题,同时还研究了集卡最优路径求解问题和进口集装箱在堆场上的箱位安排问题,并且运用启发式算法求解和分析了所建立的模型;文献[2]分析了集卡的静态调度模型和动态调度模型的优缺点,并且建立了集卡路径动态优化数学模型;文献[3]从集卡在码头前沿作业时出现的排队等待作业现象造成了集卡资源浪费这个角度进行研究,利用排队论的思想建立数学模型,并且利用所建立的数学模型进行了仿真模拟;文献[4-5]针对调度方式进行了研究,并且建立数学模型,使用优化算法进行求解.国内外对于集装箱码头集卡或AGV调度问题的研究,主要设置以下几种目标函数:1)行驶距离最短;2)总作业时间最短;3)运营成本最低;4)配置数量最少.基于此,本文采用数学建模和仿真模拟的方法去研究AGV的调度,以使其达到缩短空驶时间,提高重载率的目标.通过分析“作业线”和“作业面”两种调度模式的优缺点,并且以无效作业时间最短为原则建立数学模型.基于Netlogo系统平台构建仿真模拟,通过运行仿真实验来验证“作业面”调度模型的优越性和所建数学模型的合理性.应用仿真实验进行实例分析,可以为集装箱码头实际调度作业提供参考[6].1.1 “作业线”调度模式在集装箱码头中,AGV主要服务于岸桥与堆场、堆场与堆场之间水平运输集装箱,通常采用“作业线”的调度模式,即在集装箱装载或卸载过程中,某一个AGV固定的为某一个岸桥服务,或者说一个岸桥由固定的几台AGV提供服务,直至所有的任务完成,才能重新分配新的任务为其他的岸桥服务.调度模式如图1所示.其特点为:1)调度方式简单,每组AGV的作业路线固定,便于生产管理.2)在现场实时调度作业时,不仅对作业变化的敏感性弱,导致调整滞后缓慢,缺乏灵活性,而且浪费人力和物力;3)从AGV的装载效率上来看,其重载率为50%,在提倡“双重效用”的趋势下,不能够提高AGV的利用率[7].1.2 “作业面”调度模式针对“作业线”调度模式的弊端,不少学者在不断地钻研集装箱码头的调度生产,基于“作业面”的AGV调度模式被提出来.此种调度模式从整体作业过程出发,兼具系统工程的思想,AGV不再单独的固定服务于某一台岸桥,也不局限于单一路线,而是动态地服务在多条任务线上,不同的装卸船舶,不同的岸桥、龙门起重机,AGV实现了整体协同作业,很大程度上缩短了AGV的空驶时间和距离,调度模式如图2所示.其特点为:1)AGV的空驶距离大缩短,有效缩短集装箱船舶在港装卸时间和等待时间;2)AGV被充分地利用到不同的作业线上运输集装箱,实现了双向重载行驶,提高AGV的利用率.在建立模型之前对时间参数进行定义:m为进口箱区的数量;n为出口箱区的数量;k为进口泊位的数量;l为出口泊位的数量;Ci为计划在进口箱区i堆存的进口集装箱数量;Dj为计划在出口箱区j出口的出口集装箱数量;Ba为通过进口泊位a进口的进口集装箱数量;Hb为通过出口泊位b出口的出口集装箱数量.AGV在每个阶段所使用的时间以“t”表示,标注在作业流程图上,如图3所示.决策变量:Xaijb为AGV在一条“作业面”路径上的行走次数,即在:进口泊位a→进口箱区i→出口箱区j→出口泊位b的行走次数;Yai为AGV单独运输进口箱的行走次数,即在路径,进口泊位a→进口箱区i→进口泊位a的AGV行走次数;Zjb为AGV单独运输出口集装箱的行走次数,即在路径,出口泊位b→出口箱区j→出口泊位b的AGV行走次数.本文求解的目标是:在“作业面”和“作业线”作业模式下,考虑岸桥和堆场龙门吊的作业时间,规划AGV的运输路线,基于无效作业时间最短的运输方式,建立如下数学模型.基于“作业面”调度模式下的求解最短无效作业时间F1为:其中:AGV在“作业面”调度模式下的平均等待时间Tw=ta+bb+ti+tj;AGV在“作业面”调度模式下的空载行驶时间Tu=tab+tij或Tu=tba+tji.基于“作业线”调度模式下求解的最短无效作业时间F2:约束条件为:Xaijb,Yai,Zjb∈Z.计划堆存在进口箱区i的集装箱必须全部由AGV从进口泊位运输到进口箱区计划从出口箱区j出口的集装箱必须全部由出口箱区j运输到出口泊位计划从进口泊位a进口的集装箱必须全部由AGV从进口泊位运输到进口箱区计划从出口泊位b出口的集装箱必须全部由AGV从出口箱区运输到出口泊位b[8] 本文基于Netlogo平台对AGV调度模式进行仿真模拟,并将所建立模型的数学思想运用到仿真模拟中,进而建立实验模型.3.1 仿真实验一下面从基于无效作业时间最短对“作业线”和“作业面”调度模式运行仿真模拟,此实验是针对在初始条件一致的情况下,比较两种调度模式的优劣程度.在本实验中设置的试验参数如表1所示:3.1.1 基于“作业线”的模拟过程1)在模拟界面上,根据表1的变量取值设置参数.2)记录模拟中导出的数据和图形,如图4、图5所示.图4为基于“作业线”调度方式AGV的平均等待时间,图5为等待时间之和.3.1.2 基于“作业面”的模拟过程1)为了与“作业线”调度作业进行比较,其设计参数也是按照表1的变量参数进行设置,把change?按钮调整为on状态,形成“作业面”调度的参数设置. 2)记录模拟中导出的数据和图形如图6、图7所示.图6所示为基于“作业面”调度方式AGV的平均等待时间,图7所示为等待时间之和.3.1.3 结果分析通过分析比较图5和图7可知,在相同的作业时间内,基于“作业线”调度模式的等时间之和为2280(ticks),而基于“作业面”的等待时间时间之和为1520(ticks),从而得知基于“作业面”调度模式要比基于“作业线”调度模式的作业等待时间少760(ticks),生产作业效率提高了33.3%.在集装箱码头设备数量一定的情况下,基于“作业面”调度模式能够使生产效率得到很大程度的提高,由此可以验证这种调度模型是合理并且可行的.3.2 仿真实验二为了更好地求解基于“作业面”调度模式,以无效作业时间最短为原则建立的数学模型,应用一个具体的实例进行求解.已知实例的具体要求如下:1)某集装箱码头的海测岸线长为500 m,每隔70 m设置一个岸桥,共设置3个岸桥;2)某集装箱船舶靠泊装卸的集装箱的总数量为900 TEU,其中450个为装载集装箱,450个为卸载集装箱;3)每一岸桥配有5辆AGV为其服务;4)AGV的车身长为15 m,运行速度为5 m/s;5)岸桥和龙门吊的装卸效率为30 move/h;6)在码头前沿的模拟界面上设置两个车道,其中第1车道AGV数量为8台,第2车道AGV数量为7台;7)在等待岸桥作业时,两个车道的AGV具有不同时等待同一岸桥的交通优先设置.根据上述条件,可以设置变量的参数,如表2所示.记录模拟中导出的数据和图形,如图8、图9所示.由图8、图9得知,所构建的“作业面”调度模式下的数学模型的目标函数能够很快收敛,得到AGV最短的等待时间.由模拟实验导出收敛值为1.25(ticks),这样就保证了整体作业时间最短,各辆AGV能够顺利完成任务,提高集装箱码头的工作效率.3.3 实验模型的应用基于实验平台,在模拟场景中设置不同的车道数,以及不同的岸桥与AGV的配比,在运载相同数量的集装箱情况下来研究AGV的等待率,可以为实际的调度生产提供决策支持.表4为2车道设置的初始参数,表4为3车道设置的初始参数.3.4 实验结果分析在做完2车道和3车道的对比实验以后,将实验结果汇总,并且进行分析,如表5所示.对表6的数据进行分析:1)当模拟界面内设置2车道时,通过仿真模拟的运行,可以得出当AGV与岸桥的配比为1∶4时,AGV的等待率最小为4.3%,但是等待时间和总运行时间要高于其他两种配比.综合考虑,当岸桥与AGV配比为1∶6时,总运行时间和等待时间最短,等待率为4.51%,在合理的范围之内.2)当模拟界面内配置3车道时,等待时间、总运行时间以及等待率随AGV与岸桥的配比的增加而减少,这说明AGV的调度作业效率逐渐提高.当AGV与岸桥的配比为1∶6时,AGV的等待率最低为3.71%.3)对比2车道和3车道的整体效率时,可以得出3车道的等待率要比2车道的等待率普遍都有降低,降低的比率为4.65%~17.7%.总运行时间方面,3车道要比2车道的运行时间略短,这是因为增加了一个车道,使得3车道的AGV速度比2车道的快,AGV的等待率降低,使得整体作业效率提高.4)在2车道模拟情况中,当岸桥与AGV配比为1∶5时的等待率比配比为1∶6时的等待率高,这是由于系统仿真模拟执行时,数据输出具有波动性,但是整体会收敛于某一稳定的值.5)在2车道的实验分析中,发现当岸桥与AGV的配比为1∶4时的等待率小于其他两种配比情况,这是因为在2车道中,每个车道分配的AGV数量少于其他两种配比的情况,自然每辆AGV的加速度会增加,使得等待率降低.6)在实际调度生产中,从等待效率方面考虑,可以选择3车道和岸桥与AGV的配比为1∶6的情况作为决策支持.以集装箱码头的AGV调度为研究对象,合理考虑AGV的调度模式,借鉴前人所建立的数学模型,进行改进规划,规划后的模型为基于无效作业时间最短的数学模型,采用Netlogo软件进行仿真模拟和实例求解,通过仿真应用,为AGV的调度决策提供一定的参考依据.本文中仿真分析只针对等待率方面去考虑AGV的调度,为了更全面的研究集装箱码头AGV调度,下一步可以将集装箱码头的等待效率与集装箱码头的运行成本相结合,用以分析集装箱码头的作业效率.在对研究集装箱码头的AGV调度方法上,使用具有仿真模拟功能的Netlogo软件,为AGV的调度研究提供一种可行的方法支持.将来在研究集装箱码头的AGV 调度时,可以适当的增加变量,不断丰富仿真模拟的内容,让仿真界面的设置更贴近现实,适当增加数据输出框,可以更全面、更准确的去研究调度问题.集装箱码头的资源配置,包括硬件设备的资源配置,与码头的生产效率密切相关.通过研究岸桥和AGV的配比,模拟不同情况下的作业时间和等待时间,得出比较适合的配比,从而达到集装箱码头的资源配置优化,在保障生产效率的情况下,提高码头的效益.本研究在集装箱码头运营方面,具有实践意义.【相关文献】[1]MARTIN GRUNOW.Hans-Otto Günther,Matthias Lehmann.Strategies for dispatching AGVs at automated seaport container terminals.OR Spectrum,2006,28(4):587-610.DOI:10.1007/S00291-006-0054-3.[2]ETSUKO NISHIMURA,Akio Imai,Stratos Papadimitriou.Yard trailer routing at a maritime container terminal.Transportation Research Part E,2005,41(1):53-76.[3]赵悦琼,EVANG ELOS KAISAK.集装箱码头集卡的一种调度模型与仿真.物流工程管理,2014(9):108-109.[4]陈方鼎.基于群体智能算法的集装箱码头集卡调度研究.大连:大连海事大学,2008.[5]徐远琴,韩晓龙.集装箱码头集卡动态调度模型优化.武汉理工大学学报(信息与管理工程版),2013(3):358-360.[6]任亚东.集装箱码头AGV调度研究.厦门:集美大学,2014.[7]康志敏,吴洪明.港口集装箱码头集卡优化调度研究.物流工程与管理,2011,33(2):59-61.[8]王军,许晓雷.集装箱码头集卡作业的路径选择.大连海事大学学报,2011,37(2):25-27.。

集装箱码头布局方案的多目标决策与智能优化研究的开题报告一、研究背景随着全球贸易的不断发展,集装箱运输已经成为国际间主要的货运方式之一。

在集装箱运输中,集装箱码头是非常重要的一个环节,它承担着集装箱的装卸、中转和管理等重要任务。

随着码头物流规模不断扩大和业务不断增多,码头布局方案设计变得越来越重要。

一个合理的码头布局方案可以提高码头作业效率,减少货物运输时间和成本,并最大程度地利用资源,提高经济效益。

然而,由于码头运营规模、业务需求、环境因素等诸多因素的复杂性,码头布局设计面临着多目标决策问题。

例如,如何在最短时间内完成集装箱的装卸、如何减少人力投入、如何缩短集装箱在码头滞留时间等等。

因此,需要开展集装箱码头布局方案的多目标决策与智能优化研究,建立合理的多目标决策模型,通过智能算法实现方案优化,提高码头作业效率和经济效益。

二、研究目的本文的研究目的是:1.建立集装箱码头布局方案的多目标决策模型,包括影响码头作业效率的多个因素。

2.研究并优化集装箱码头布局方案,提高码头作业效率、缩短货物滞留时间和减少人力投入等。

3.设计并实现智能算法,对集装箱码头布局方案进行优化,提高方案的可行性和可靠性,同时提高经济效益。

三、研究方法本文采用以下方法进行研究:1.调研与文献综述:对国内外集装箱码头布局方案的设计进行调研,并对现有研究成果进行梳理和分析。

2.建立多目标决策模型:结合集装箱码头业务特点,建立集装箱码头布局方案的多目标决策模型,并分析影响因素。

3.智能优化算法设计:设计有效的智能优化算法并将其应用于集装箱码头布局方案的优化,实现方案的优化与可行性分析。

4.实验与仿真:通过实际数据调研,利用相关仿真软件进行样例分析,验证研究结果的正确性和可行性。

四、预期研究成果本文预期达到以下研究成果:1.建立集装箱码头布局方案的多目标决策模型,明确影响码头作业效率的因素。

2.设计并实现针对集装箱码头布局方案的智能算法,将其运用到实际项目中进行方案优化。

全自动集装箱码头施工方案一、引言随着科技的进步和物流行业的发展,全自动集装箱码头已成为提升港口吞吐能力、增强港口竞争力的关键手段。

本方案旨在为全自动集装箱码头的建设提供施工参考,涉及轨道吊的选择与布置、箱位检测与远程操作、联动作业与定位防撞、AGV(自动导引车)位置检测与配合作业、交互区布置与隔离要求、封闭式堆场集疏运方案等多个方面。

二、轨道吊选择与布置选择:根据码头的吞吐量、集装箱尺寸和作业效率需求,选择适合的轨道吊类型和规格。

布置:合理规划轨道吊的布置路线,确保吊运过程中的顺畅和高效。

三、箱位检测与远程操作箱位检测:采用先进的箱位识别系统,实现集装箱的精确定位和识别。

远程操作:构建稳定的远程操作系统,实现对轨道吊等设备的远程监控和操作。

四、联动作业与定位防撞联动作业:通过智能调度系统,实现轨道吊、AGV等设备的协同作业,提高整体作业效率。

定位防撞:采用高精度定位技术,实现对设备的实时监控和防撞预警。

五、AGV位置检测与配合作业位置检测:通过AGV自带的定位系统或外部设备,实现对AGV的精确定位。

配合作业:通过智能调度系统,实现AGV与轨道吊、其他运输设备的高效配合作业。

六、交互区布置与隔离要求交互区布置:合理规划人车交互区、设备交互区等区域,确保作业的安全和顺畅。

隔离要求:采取必要的隔离措施,确保作业区域与非作业区域的有效隔离,保障安全。

七、封闭式堆场集疏运方案封闭式堆场设计:采用封闭式堆场设计,减少天气等外部因素对集装箱的影响。

集疏运方案:结合堆场布局和作业需求,制定合理的集装箱集疏运方案,确保集装箱的高效转运。

八、结论本方案通过对全自动集装箱码头施工涉及的轨道吊选择与布置、箱位检测与远程操作、联动作业与定位防撞、AGV位置检测与配合作业、交互区布置与隔离要求、封闭式堆场集疏运方案等多个方面的详细规划,为全自动集装箱码头的建设提供了全面的施工参考。

实施本方案将有助于提升码头的作业效率、保障作业安全、增强码头的竞争力。

洋山四期全自动集装箱码头设计创新刘广红;韩时捷;何继红;徐兆祥;姚宇;蔡波妮【摘要】自动化码头在装卸作业的稳定高效、安全节能、绿色环保等方面具有显著优势,已成为我国实现港口转型升级发展的必由之路.但我国自动化港口建设起步晚,技术经验积累少,缺少相应的技术标准和规范指导.而洋山四期工程是我国首座拥有安全自主技术打造的当前全球单项规模最大、技术最先进的全自动化集装箱码头工程,其设计经验对于推动我国港口的技术进步具有重要的借鉴意义.对洋山四期工程自动化集装箱码头设计所涉及的平面、工艺、结构、控制、供电、给排水等多方面设计成果进行总结和梳理,为同类工程设计提供参考.%The automated terminal has significant advantages in the stability and high efficiency of loading and unloading operations,safety and energy saving,and green environmental protection.Thus it has become the only way for the realization of the port's transformation and upgrading in ourcountry.However,the construction of automated ports in our country started late,with little accumulated technical experience and lack of corresponding technical standards and design copes.The 4th phase of Yangshan project is the first fully automatic container terminal project in our country with independent technology and self-made capability.The design experience of this project is of great significance to promote the technological progress of China's ports.This paper summarizes and sorts out the design results of plane,technology,structure,control,power supply,water supply and drainage,etc.of the 4th phase of Yangshan Project,so as to provide reference for similar projects.【期刊名称】《水运工程》【年(卷),期】2018(000)006【总页数】6页(P189-194)【关键词】集装箱码头;自动化;总平面布置;轨道基础结构;数据接口;仪表远程监测;电能质量治理;节能减排;节水【作者】刘广红;韩时捷;何继红;徐兆祥;姚宇;蔡波妮【作者单位】中交第三航务工程勘察设计院有限公司,上海200032;中交第三航务工程勘察设计院有限公司,上海200032;中交第三航务工程勘察设计院有限公司,上海200032;中交第三航务工程勘察设计院有限公司,上海200032;中交第三航务工程勘察设计院有限公司,上海200032;中交第三航务工程勘察设计院有限公司,上海200032【正文语种】中文【中图分类】U656.1+342014年,交通运输部发布了《关于推进港口转型升级的指导意见》,提出到2020年“港口发展基本实现由主要依靠增加资源投入向主要依靠科技进步、劳动者素质提高和管理创新转变”的发展目标,要求提高码头前沿装卸、水平运输、堆场装卸等关键设备的自动化、智能化水平,提升货物在港口的换装作业效率,促进智慧港口、平安港口和绿色港口的建设。

自动化技术在传统集装箱码头的应用1. 引言1.1 自动化技术在传统集装箱码头的应用自动化技术在传统集装箱码头的应用,是指通过各种自动化系统和设备,实现集装箱货物的快速、高效、精准处理和管理。

传统集装箱码头通常采用人工操作的方式,效率较低,容易出现人为错误和安全隐患。

而引入自动化技术后,可以实现集装箱堆场、集装箱运输、装卸设备、管理系统和安全控制系统的自动化运行,极大提高了码头的作业效率和安全性。

自动化堆场系统可以通过自动堆垛机、自动导航车等设备,实现集装箱的快速堆放和提取,减少人工耗时,优化堆场利用率。

自动化集装箱运输系统则可以利用自动穿梭车、无人驾驶叉车等技术,提高集装箱的运输效率和准确性。

自动化装卸设备如集装箱起重机、集装箱输送带等,可以精准快速地进行装卸作业,减少人为操控和操作时间。

自动化管理系统和安全控制系统则可以通过智能化的监控设备和软件,实现对整个集装箱码头的实时监控和管理,提高作业效率的同时确保作业安全。

自动化技术带来的效益包括提高生产效率、降低人力成本、减少错误率和事故率;未来发展趋势则是不断引入更先进的自动化技术,实现集装箱码头的智能化、数字化和无人化。

2. 正文2.1 自动化堆场系统自动化堆场系统是自动化技术在传统集装箱码头中的重要应用之一。

通过自动化堆场系统,可以实现集装箱的快速、高效的堆放和检索。

自动化堆场系统通常采用自动立体仓库和自动堆垛机器人等设备,实现对集装箱的全自动管理。

自动立体仓库可以将集装箱储存在垂直方向的立体仓库中,节省空间的同时提高了堆放效率。

通过自动堆垛机器人,可以实现对集装箱的快速堆放和检索,大大缩短了操作时间,提高了作业效率。

自动堆场系统还可以实现对集装箱的自动定位和跟踪,提高了集装箱的管理精度和效率。

自动化堆场系统在传统集装箱码头中发挥着重要作用。

它可以提高作业效率,减少人力成本,缩短作业周期,降低错误率,提高操作安全性。

随着自动化技术的不断发展和应用,自动化堆场系统将会越来越普及和成熟,为传统集装箱码头带来更多的效益和发展机遇。

集装箱码头装卸工艺方案引言集装箱码头是一个重要的物流枢纽,负责对集装箱的装卸和转运工作。

良好的装卸工艺方案能够提高码头的运作效率和安全性。

本文将介绍一种集装箱码头的装卸工艺方案,以提高操作效率和降低运输成本。

工艺流程1.装卸区域划分:首先将码头区域划分为装船区和卸船区,确保装卸过程在不同区域同时进行,减少停工时间。

装船区和卸船区应根据船舶尺寸和货物类型进行合理规划。

2.装卸设备选择:根据码头的需求和装卸作业的特点,选择合适的装卸设备,如起重机、桥吊、堆高机等。

设备的数量和种类应根据装卸量和作业频率进行合理配置。

3.装卸操作流程:–集装箱到达码头后,先进行入库登记和安全检查。

检查包括货物的尺寸、重量、包装情况等,以确保安全装卸。

–装船区和卸船区应设有合适的装卸车辆停车区域,方便装卸过程中的货物运输。

–进行装卸作业时,先将集装箱由堆高机或其他设备搬运至码头上的装卸车辆上,然后再由装卸车辆运输至船舶或码头的指定区域。

–装卸作业中要确保集装箱的稳定和安全,避免倒塌和损坏。

4.装卸作业安全措施:–操作人员必须经过专业的培训和持证上岗,熟悉装卸作业操作规程和安全操作要求。

–装卸设备要定期检修和维护,确保其正常运行和安全可靠。

–在装卸区域设有合适的标识和警示标志,提醒操作人员注意安全。

–防止货物堆放过高,避免倒塌导致的伤害和事故。

5.装卸效率优化:–使用先进的自动化装卸设备,如自动堆高机、无人搬运车等,提高装卸效率。

–制定合理的作业计划和调度策略,避免车辆和装卸设备的闲置和过载。

–在装卸作业中,采用减少等待时间和优化作业顺序的方法,提高装卸效率。

结论集装箱码头的装卸工艺方案对于提高运输效率和降低成本至关重要。

通过合理划分装船区和卸船区、选择合适的装卸设备、制定科学的装卸操作流程、加强安全措施和优化作业效率,能够使码头的装卸作业更为高效和安全。

同时,采用先进的自动化装卸设备和优化调度策略,可以进一步提高装卸效率,降低运输成本。

集装箱码头运营商的核心业务是通过对泊位、堆场、岸桥和场桥等资源的优化配置和调度,

完成集装箱装船、卸船、集港和提箱等作业。这些作业环节既是价值实现的过程,也是造成

能源消耗和环境污染的过程,对这些作业环节进行计划调度的科学性直接影响集装箱码头的

作业效率和经济效益。如何通过优化集装箱码头现有资源配置,发挥码头物流系统的组合效

率和整体优势,并在提高作业效率、管控成本与满足客户需求三者之间实现平衡,是集装箱

码头在生产实践中需要解决的重要问题。本文在分析当前集装箱码头作业系统存在问题的基

础上,提出创新调度模式、优化卸船作业组织思路、实施箱区整理精益管理等措施,以期提

升集装箱码头的运作效能。

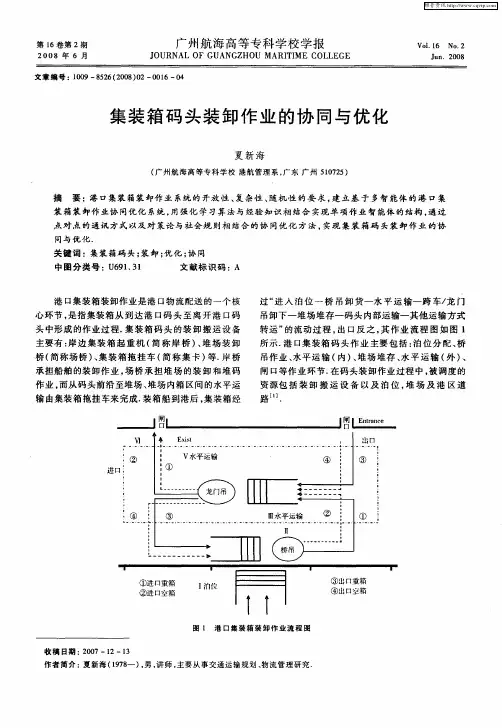

1 创新调度模式

集装箱码头作业过程可以被视为由多个作业环节组成的作业循环。在此作业循环中,出

口箱执行集港装船作业,进口箱执行卸船提箱作业。受作业流程和机械资源的制约,各作业

节点经常发生排队等待的现象。如果集装箱在某个作业节点的等待时间过长,该集装箱完成

作业指令的时间将显著延长,从而形成阻碍整个作业流程顺畅运行的瓶颈,导致码头机械资

源的作业负荷不平衡,即某一作业节点(岸桥或场桥)因操作缓慢而造成集卡排队等候,另

一作业节点(场桥或岸桥)则因缺少集卡而空闲等待。由此可见,在改进调度工作的基础上,

使集装箱按照作业循环顺畅运转,是提升集装箱码头作业系统整体效益的关键。集装箱码头

应当打破各作业环节之间的边界,集成整个作业流程,运用并行工程的理论和思想,通过优

化配置机械资源,将机械资源轮流分配给待装卸的集装箱,使集装箱在完成上一作业节点的

作业后能够无缝进入下一作业节点,实现相邻作业节点相互重叠,从而缩短集装箱在各作业

节点的等待时间,避免形成作业瓶颈,进而达到提高集装箱码头作业效率的目标。[1]

在集装箱码头生产作业实践中,创新调度模式有助于提高码头作业系统整体效益。当前,

我国集装箱码头仍然沿用以粗放式为主的调度模式,生产作业的实时调控依赖调度员的经验,

调度方案不够科学、合理。由于不同调度员的作业组织思路不同,调度效果往往存在较大差

异。为确保集装箱码头顺畅、高效运行,应当运用科学的管理方法,充分发挥调度员的积极

性,消除传统调度模式存在的主观性和随意性的弊端。在作业准备阶段,对船舶和堆场作业

的历史数据进行分析,据此预测未来一定周期内可能出现的问题,并根据作业计划和要求、

作业资源配置、船舶规范等,针对不同的生产作业情况制订相应预案。在作业实施阶段,基

于前期多方面的充分准备,最大限度地优化作业顺序,使各作业环节合理衔接;实时跟踪作

业进度,注重过程管控,使安全、效率、质量、成本等过程因素始终处于受控状态;根据实

际情况或客户要求,实施有针对性和柔性化的动态调整。在事后考核阶段,利用作业监控数

据比较分析调度组织方案对作业效果的影响,据此制订阶段性的整改方案,形成考核加整改

的工作机制。此外,还应发挥信息系统对生产调度的决策支持作用,真正形成动态化、集成

化、信息化、扁平化的新型调度模式。[2]

2 优化卸船作业组织思路

集装箱码头生产作业具有环环相扣的特点,单纯改善某一作业环节无法提高码头整体作

业效率,必须综合统筹考虑。在理论研究和集装箱码头生产作业实践中,人们往往更多地关

注装船作业对码头作业效率的影响,而对卸船作业的关注不够。近年来,随着集装箱吞吐量

逐年递增,集装箱码头场地资源日益紧张。优化卸船作业不仅能实现集装箱在码头的合理周

转,保证航陆运作业平衡,而且能更好地满足船公司对码头作业效率的要求。在卸船作业过

程中,经常出现卸船场地无法满足使用需求的情况,临时新开场地不但会降低卸船作业效率,

而且会影响后续提箱作业。造成这种情况的根本原因是缺乏统一、规范的卸船作业标准,导

致场地计划和中控调度不合理;因此,有必要在制度上确保从场地计划到中控调度均遵循完

整、统一的卸船作业组织思路,加强卸船场地策划的标准化、规范化。

集装箱码头常见的卸船作业组织思路有两种:一种是面向作业线的卸船作业组织思路,

另一种是将集装箱按类型和所属船公司(提单号)等分别堆放的卸船作业组织思路。卸船作

业组织思路的优劣可以从卸船作业效率和提箱服务质量两方面来评价。面向作业线的卸船作

业组织思路能够实现集装箱从船上箱位到堆场箱区的清晰对应,有利于提高卸船作业效率;

但由于卸船集装箱的类型分布杂乱无章,给提箱作业时的机械调度带来一定困难。将集装箱

按类型和所属船公司(提单号)等分别堆放的卸船作业组织思路不仅便于客户提箱,而且有

利于码头降低作业成本;但在卸船作业过程中会出现因相同类型的集装箱同时进入堆场箱区

而产生的拥堵现象,导致作业线运转不畅,进而造成作业效率下降。

当前大多数集装箱码头都已采用自动化操作系统进行日常运营管理,系统中的集卡自动

调度模块能够较好地解决集装箱类型逻辑判断和堆场箱区拥堵的问题,并且能够根据作业任

务的重要性、等待时间、距离等因素来动态调度集卡。当集卡接到卸船作业指令后,系统自

动进行以下逻辑判断:首先,判断集装箱的类型和所属船公司,据此决定集装箱进入的堆场

箱区的类别;然后,根据各堆场箱区所对应的场桥卸箱作业指令的数量调度集卡,将当前集

卡指派到卸箱作业指令最少的箱区,从而实现集卡交替找位功能。这种卸船作业调度模式兼

顾卸船作业效率和提箱服务质量两方面的要求,既能分散场地机械的作业量,提高卸船作业

效率,又能方便后续提箱作业,有效解决了传统卸船作业组织思路顾此失彼的问题。[3]

3 实施箱区整理精益管理

箱区整理指将零散分布的集装箱集中归并,从而为后续的航陆运作业留出场地,其具体

包括归垛、清场、转移箱等不属于装卸收提的杂作业。箱区整理工作的完成需要从计划到调

度等各环节的通力合作:场地计划员要在掌握船舶动态的基础上,每天制订未来一昼夜的箱

区整理计划,确定指标并定期督查评估;中控员应加强执行力,协调安排各作业环节的机械

和司机等,力求保质、保量地完成计划。箱区整理是集装箱码头日常堆场作业管理中的一项

重要工作,其看似不直接创造效益,但若在实践中未能较好地执行,会制约集装箱码头吞吐

能力和作业效率的提升。箱区整理中的清场作业是集装箱码头装船作业完工后的必要工作。

本文以某集装箱码头实施的清场作业精益管理项目为例,探讨箱区整理精益管理对提升集装

箱码头整体作业能力的作用。 3.1 当前清场作业存在的问题及改进目标

(1)存在的问题 单工班清场计划兑现率仅为75%,与部门年度分解目标存在一定差距,

并且对后续场地计划和航陆运作业造成不利影响。

(2)改进目标 单工班清场计划兑现率达到85%。

3.2 清场作业精益管理项目推进计划

3.2.1 制订计划

制订以提高单工班清场计划兑现率为目标的清场作业精益管理项目推进计划(见表1)。

表1 以提高单工班清场计划兑现率为目标的清场作业

精益管理项目推进计划

3.2.2 测量和分析

对清场作业数据进行统计和分析,发现原有的清场作业在人员、机械、方法和客观条件

等方面存在问题,对单工班清场计划兑现率的提高造成不利影响(见图1)。

3.2.3 改进和实施

在对清场作业数据进行统计和分析的基础上,从以下方面制订改进方案:(1)增加当前

流程中缺少的场地实时策划员和场桥司机的核对步骤;(2)确保单据流转到位、归档完整;

(3)加强对制度流程的培训和考核力度;(4)加强各岗位间的沟通协调。据此确定清场作业

新流程(见图2)。

为配合清场作业新流程的实施,绘制新的集装箱码头单船清场作业汇总单(见表2),以

便单据流转归档。

3.2.4 实施效果

项目实施2周内,单船清场计划共下达568自然箱,单工班计划完成490自然箱,计划

兑现率达到86.3%。

4 结束语

本文针对当前集装箱码头生产作业实践中存在的问题,提出以创新调度模式和优化卸船

作业组织思路为代表的改进方案,并运用精益生产思想推进清场作业精益管理项目,从而为

集装箱码头整体效益的提升创造条件。除在生产作业实践中不断优化调整调度模式和精益管

理项目外,集装箱码头在合理配置各种生产要素以提升整体效益及满足客

户需求等方面也还有很多工作要做。在经济发展新常态的背景下,集装箱码头运营商应

当在追求吞吐量和作业效率的同时,着眼于提高服务质量和效益,创新管理方式,协调航陆

运作业,提升码头核心竞争力,取得发展新突破。