金属切削基本原理机械制造技术基础

- 格式:pptx

- 大小:7.76 MB

- 文档页数:81

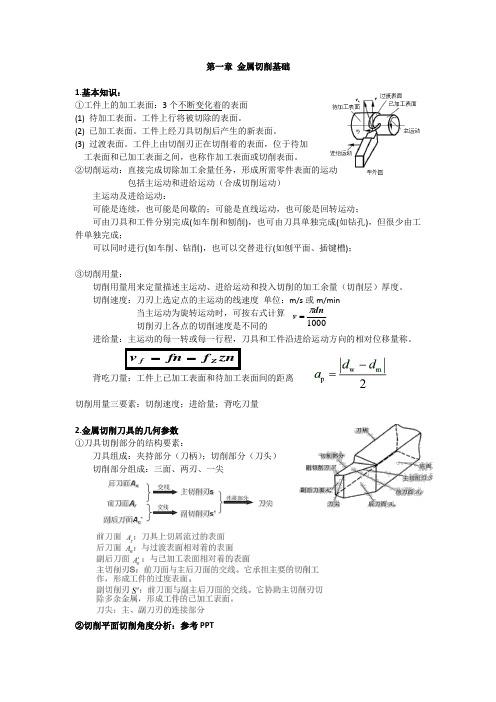

第一章 金属切削基础1.基本知识:①工件上的加工表面:3个不断变化着的表面 (1) 待加工表面。

工件上行将被切除的表面。

(2) 已加工表面。

工件上经刀具切削后产生的新表面。

(3) 过渡表面。

工件上由切削刃正在切削着的表面,位于待加 工表面和已加工表面之间,也称作加工表面或切削表面。

②切削运动:直接完成切除加工余量任务,形成所需零件表面的运动包括主运动和进给运动(合成切削运动)主运动及进给运动:可能是连续,也可能是间歇的;可能是直线运动,也可能是回转运动;可由刀具和工件分别完成(如车削和刨削),也可由刀具单独完成(如钻孔),但很少由工件单独完成;可以同时进行(如车削、钻削),也可以交替进行(如刨平面、插键槽);③切削用量:切削用量用来定量描述主运动、进给运动和投入切削的加工余量(切削层)厚度。

切削速度:刀刃上选定点的主运动的线速度 单位:m/s 或m/min当主运动为旋转运动时,可按右式计算 切削刃上各点的切削速度是不同的进给量:主运动的每一转或每一行程,刀具和工件沿进给运动方向的相对位移量称。

znf fn v Z f ==背吃刀量:工件上已加工表面和待加工表面间的距离切削用量三要素:切削速度;进给量;背吃刀量2.金属切削刀具的几何参数①刀具切削部分的结构要素:刀具组成:夹持部分(刀柄);切削部分(刀头) 切削部分组成:三面、两刃、一尖②切削平面切削角度分析:参考PPT1000dnv π=第二章金属切削的基本规律及其应用1.切屑的种类及其变化①分类:带状切屑;底面光滑,背面呈毛茸状挤裂切屑;底面光滑有裂纹,背面呈锯齿状节状切屑;底面已不光滑,呈粒状金属块的堆砌崩碎切屑:不规则块状颗粒②影响切屑形状的因素:工件材料、切削速度、进给量、刀具角度③切屑形状对加工过程的影响:切削过程平稳性、表面质量④切屑控制:卷曲和折断2.切削层金属的变形①三个变形区②变形程度的表示:变形系数;剪切角;剪应变变形系数PS:能表示变形程度的参数:切屑形态(方便、定性);剪切角(定量);变形系数(纯挤压,易测);剪应变(纯剪切,较合理,忽略挤压)③刀—屑接触区的变形与摩擦第二变形区特征:切屑底层晶粒纤维化,流速减慢,甚至滞留。

制造技术:就是按照人们所需要的目的,运用知识和技能,利用客观物质工具,是原材料转变为产品的技术总称。

在机械制造领域中,机械制造技术主要包括了机械设计技术,机械加工工艺技术,基础设施及其支撑技术等内容。

第一节金属切削的基本概念金属材料的切削过程是一个通过刀具与工件之间的相对切削运动,将工件上多余的金属层切除,从而得到的所需要的零件几何形状的过程。

一、切削成型运动的组成:1主运动:是切削中刀具和工件之间最主要的相对运动,是刀具切除工件的切削层,形成新的工件表面。

2进给运动:是刀具与工件间附加的相对运动,他配合主运动连续不断的切削工件,获得具有所需几何特征的已加工表面。

二、工件加工中的表面:在切削过程中,工件上形成了三个不断变化着的表面(1)待加工表面(2)已加工表面(3)过度表面三、切削层及切削用量三要素:1. 切削层:(1)切削层公称厚度A c (2) 切削层公称宽度A w(3)切削公称横截面面积A c2. 切削用量:(1)主切削速度V c(2)进给量f(3)切削深度A p第二节刀具切削部分的几何角度一、刀具切削部分的组成(1)前刀面:前刀面是指刀具上切屑流过的表面(2)后刀面:后刀面是指刀具上同前刀面相交形成主切削刃的后面(一尖二刃三面)(3)副后刀面:副后刀面是指到刀具上同前刀面相交形成副切削刃的后面二、刀具切削部分的几何角度1、测量刀具角度的参考系:(1)基面P r:基面就是通过切削刃选定点并平行或垂直与刀具在制造,刃磨及测量时适合于安装或定位的一个平面或轴线。

(2)切削平面P s:切削平面就是通过切削刃选定点与切削刃相切并垂直于基面的平面。

(3)正交平面P0:正交平面是指通过切削刃选定点并同时垂直于基面的平面(4)法平面P n:法平面是指通过切削刃选定点垂直于主切削刃的平面2、刀具角度的定义:(1)前角γ0:前角是前刀面与及基面间的夹角,在正交平面P0中测量。

(2)后角α0::后角是后刀面与切削平面间的夹角,在正交平面中测量。

第五节工件的装夹和定位一.工件的装夹定位:加工前,使工件在机床上或夹具上占有正确的加工位置的过程,称为定位。

夹紧:用施加外力的形式,把工件已确定的定位位置固定下来的过程,称为夹紧。

这个定位、夹紧的过程,称为装夹或安装。

例:削苹果装夹或安装:工件定位、夹紧的全过程,称为装夹或安装。

定位+ 夹紧= 安装定位在前,夹紧在后,定位是首要的定位过程和夹紧过程都可能使工件偏离所要求的正确位置而产生定位误差与夹紧误差。

定位误差和夹紧误差统称为装夹误差。

工件装夹有找正装夹和夹具装夹两种方式。

找正装夹又可分为直接找正装夹和划线找正装夹。

1)直接找正装夹直接找正法:是用百分表、划针或用目测,在机床上直接找正工件,使工件获得正确位置的方法。

缺点:1.定位精度及速度取决于找正精度和方法,找正工具及操作者技术水平。

2.效率较低。

3.只能单件使用。

优点:如果操作者技术水平很高,通过仔细调整,能够获得很高的定位精度。

2)划线找正装夹法:当零件形状很复杂时,可先用划针在工件上画出中心线、对称线或各加工表面的加工位置,然后再按划好的线来找正工件在机床上的位置,然后夹紧。

缺点:增加了划线工序,效率低;划线本身具有一定宽度,误差大。

多用于小批生产中形状复杂无法直接找正装夹的零件。

3)使用夹具安装工件采用专用夹具来安装工件,是靠夹具来保证工件相对于刀具及机床的正确位置,从而保证加工精度。

什么是机床夹具?在机械加工中,在机床上用以确定工件位置并将其夹紧的工艺装备。

机床夹具的功用:1.保证被加工表面的位置精度。

采用夹具装夹工件,可以准确确定工件与刀具、机床间的相对位置,因此能比较可靠稳定的获得较高位置精度。

2.提高劳动生产率。

采用合适的夹具能够省去对工件的逐个找正和对刀,使辅助时间显著减少。

3.扩大机床使用范围。

4.降低对工人的技术要求和减轻工人劳动强度。

工件安装是否正确,迅速,方便,可靠,直接影响工件加工质量、生产效率、操作者的安全及成本,因此在机械加工中装夹具有极其重要的地位。