磨料水射流加工技术课件.

- 格式:ppt

- 大小:3.31 MB

- 文档页数:36

一、基础介绍高压水射流技术是近几十年来发展起来的一门新技术,其应用日趋广泛。

从原理上讲,它与我国煤矿中使用已久的水力采煤技术基本相同,都是把具有一定压力的水通过直径较小的喷嘴形成射流,将这股水射流作为工具进行切割、破碎和清洗物料。

所不同的只是高压水射流的水压更高、喷嘴直径更细而已。

水力采煤中使用的水压通常为5~15MPa,水枪出口直径为15~30mm;而高压水射的水压一般为30MPa以上,有的高达数百兆帕,喷嘴直径则在2mm以下,最小的可达0.1mm。

因此,高压水射流可以在很小的区域内集中极大的能量,例如1000MPa 的高压水射流的能量束密度可以与激光束相匹敌[1]。

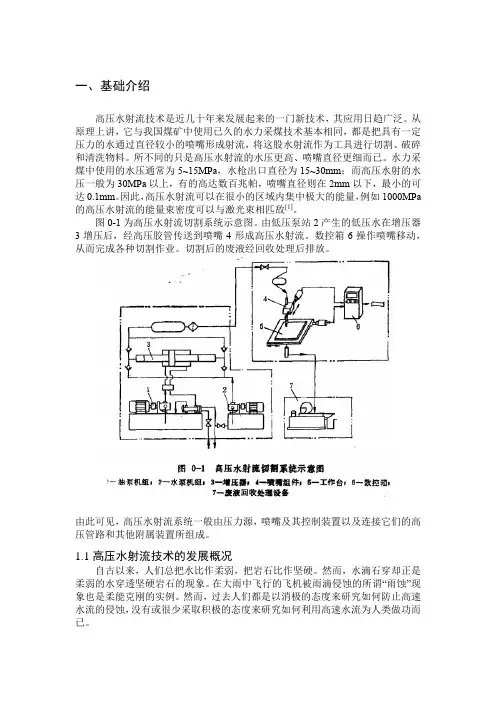

图0-1为高压水射流切割系统示意图。

由低压泵站2产生的低压水在增压器3增压后,经高压胶管传送到喷嘴4形成高压水射流。

数控箱6操作喷嘴移动,从而完成各种切割作业。

切割后的废液经回收处理后排放。

由此可见,高压水射流系统一般由压力源,喷嘴及其控制装置以及连接它们的高压管路和其他附属装置所组成。

1.1高压水射流技术的发展概况自古以来,人们总把水比作柔弱,把岩石比作坚硬。

然而,水滴石穿却正是柔弱的水穿透坚硬岩石的现象。

在大雨中飞行的飞机被雨滴侵蚀的所谓“雨蚀”现象也是柔能克刚的实例。

然而,过去人们都是以消极的态度来研究如何防止高速水流的侵蚀,没有或很少采取积极的态度来研究如何利用高速水流为人类做功而已。

19世纪中叶,在北美洲第一次使用了高压水射流开采非固结的矿床。

在20世纪50年代,苏联和中国的水力采煤就是利用水射流的冲击和输送作用。

随着水力采煤技术的推广,人们开始对高压水射流技术产生了浓厚的兴趣,同时也认识到,提高水的压力适当减小喷嘴直径可以显著地提高水射流的落煤效果。

于是人们便开始研制较高压力的压力源(高压泵和增压器)及高压脉冲射流(俗称水炮)。

进入20世纪60年代大批高压柱塞泵和增压器的问世,大大推动了高压水射流的研究工作。

当时,部分学者片面认为好像高压水射流的压力越高越好。

复合材料 世界飞机复合材料磨料水射流加工用于复合材料修边的A W J工艺自20世纪80年代引入以来,取得了很大的进展,现在已成为一种飞机工业广泛接受的主流工艺,如今,几乎所有的飞机制造商都采用AWJ技术对复合材料进行修边。

但仍需提高夹具、AWJ工具切割头以及端部受动器技术,以满足更多零件外形和尺寸需求。

新软件和离线编程对于飞机工业接受AWJ系统也至关重要。

Machining Airframe Composite With Abrasive Waterjet碳纤维复合材料作为商用飞机的结构材料,其应用得到了引人瞩目的增长。

这种材料在波音787飞机的用量占飞机结构重量的50%,在空客350XWB飞机中的用量占飞机结构重量的52%。

由于技术、环境和成本的原因,磨料水射流(A W J)已成为碳纤维复合材料修边和切割的一项重要的技术。

AWJ的切割速度比传统的刨削快,同时采用A W J切割可获得良好的表面光洁度和高的整体性。

近年来,A W J在硬件、软件、工艺可靠性、机动性和生产率等方面取得了重要进展,已成为飞机制造商及其子公司承包商的主要工具。

本文简要介绍了A W J技术的硬件、软件和常规应用加工工艺(如碳纤维复合材料的修边和钻孔)。

复合材料系统飞机喷气式发动机和飞机机体组件上用的复合材料主要包括有机复合材料、金属基复合材料和陶瓷基复合材料。

例如,喷气式发动机的冷端部位可包含有机复合材料、金属基复合材料以及金属间化合物。

其中有机复合材料组件主要包括风扇结构、风扇叶片、进气口和出气口导向叶片、定子叶片以及控制罩。

Graphite-PMR-15结构部件在诸如GE F110、F104、PW-1120和1130发动机上应用。

热端部位(如燃烧室和涡轮排气)则需要一些金属间化合物、单晶超合金、陶瓷基复合材料或碳/碳复合材料,以满足高温性能的要求。

有机复合材料尤其是航空结构用碳纤维复合材料,最初仅在军用飞机上应用。

现在,碳纤维复合材料已广泛应用到商用飞机的部件中,如机翼部件(蒙皮、翼梁、前缘、副翼),机身部件(面板、长桁、机身梁、舱门),尾翼部件(垂尾/平尾、蒙皮、方向舵、副翼),龙骨梁,中央翼盒或腹部整流罩。

水射流加工姓名: 王劲雄 专业: 08级机械设计制造及其自动化1班摘要水射流加工技术是近三十年来迅速发展起来的一门新技术。

水射流切割工作原理是首先通过转能装置(泵或增压器),将发动机(电机或内燃机)的机械能转变成低速水的高压能;接着通过喷嘴小孔喷出高速射流,将压力能转换成高速水射流的动能;最后当高速水射流冲击加工工件时,动能又重新变成作用于材料表面的压力能,当该压力能超过材料的断裂强度时材料就被切割。

水射流切割有以下一些优点:切割中无粉尘与烟雾污染;不会产生热变型;不需刃磨刀具,不需调整更换刀具;容易实现自动化;可加工热切削无法加工的材料,且不受材料厚度的限制;切缝小,切割质量好,成本低等。

由于水射流切割技术有如上所述的优点,所以受到工程技术界广泛重视。

在工业中推广应用,它与激光束、电子束和等离子切割,合称现代工业切割的四大高新技术。

水射流除用于切割之外,还可用于除锈、清洗等方面,涉及到医学、国防、机械、城建等许多领域。

本文重点讨论水射流加工的设备组成及应用方向,发展趋势,以及对水射流相关工艺参数的分析讨论等。

关键词 水射流加工 优点点 加工应用 工艺参数第一章 工作原理及其基本机构1.1工作原理水喷射加工的基本原理是利用液体增压原理, 通过特定的装置 (增压器或高压泵) , 将动力源 (电动机)的机械能转换成压力能, 具有巨大压力能的水再通过小孔喷嘴将压力能转变成动能, 从而形成高速射流, 喷射到工件表面, 达到去除材料的加工目的。

如图1.1所示, 贮存在水箱中的水经过滤器 1 处理后, 由水泵抽出送至由液压机构驱动的增压器增压, 水压增高。

然后高压水通过蓄能器, 使脉动水流平滑化。

高压水与磨料在混合腔内混合后, 由具有精细小孔的喷嘴 (一般由蓝宝石制成) 喷射到由工作台固定的工件表面上, 射流速度可达300-900m/s (约为音速的1-3 倍) , 可产生如头发丝细的射流, 从而对工件进行切割、 打孔等。

水射流加工技术及其应用水射流加工(Water Jet Machining )又称为液力加工、水喷射加工或液体喷射加工,俗称“水刀”,主要靠液流能和机械能实现材料加工。

水射流加工是20世纪70年代发展起来的一门高新技术,开始时只是用在大理石、玻璃等非金属材料的加工,现在已发展成为切割复杂三维形状的工艺方法,在国内外得到了广泛的应用。

目前在机械、建筑、国防、轻工、纺织等领域,正发挥着日益重要的作用。

1. 加工原理及其特点(1)加工原理水射流加工是利用高速水流对工件的冲击来侵蚀材料的,如图1所示。

储存在水箱中的水或加入添加剂的水液体,经过过滤器处理后,由水泵抽出送至蓄能器中,使高压液体流动平稳。

液压机构驱动增压器,使水压增高到70~400MPa 。

高压水经控制器、阀门和喷嘴喷射到工件上的加工部分,进行切割。

切割工程中产生的切屑和水混合在一起,排入水槽。

(2)主要特点水射流加工使用水作为工作介质,是一种冷态切割新工艺,属于“绿色”加工范畴,它可以加工各种金属、非金属材料,各种硬、脆、韧件材料,无法且具图1 水射流加工装置示意图工件有其他工艺方法比拟的技术优势:①切割时工件材料不会受热变形,切边质量较好:切口平整,无毛刺、切缝窄、宽度为0.075~0.40mm。

材料利用率高,使用水量也不多(液体可循环使用),降低了成本。

②加工过程中,作为“刀具”的高速水流不会变“钝”,各个方向都有切削作用,因而切削过程稳定。

③切割加工过程中,温度较低,无热变形、烟尘、渣土等,加工产物随液体排出,故可以用来切割加工木材、纸张、弹药等易燃、易爆材料及制品,这是其它加工方法无法取代的。

④由于切割加工温度低,不会造成火灾。

“切屑”混在水中一起流出,加工过程中不会产生粉尘污染,因而有利于满足安全和环保的要求。

⑤加工材料范围广,既可以用来加工非金属材料,也可以用来加工金属材料,而且更适宜于加工切割薄的和软的材料。

⑥加工开始时不需要退刀槽、孔,工件上的任何位置都可以作为加工开始和结束的位置,与数控加工系统相结合,可以进行复杂形状的自动加工。