醇法大豆浓缩蛋白质量标准的建立

- 格式:doc

- 大小:89.00 KB

- 文档页数:4

醇法大豆浓缩蛋白加工工艺及实践醇法大豆浓缩蛋白是在低温脱脂大豆粕 (白豆片 )基础上,使用含水食用酒精脱除可溶性碳水化合物,获得的蛋白干基含量在65%以上的商业化产品。

在此基础上,如果再将所得到的醇法大豆浓缩蛋白通过均质、热处理等手段加以物理改性,就可以获得醇法功能性大豆浓缩蛋白的商品化产品。

它与传统的大豆分离蛋白及酸洗法大豆浓缩蛋白相比具有生产过程污染小,价位低,功能性强,豆腥味低等诸多优点。

本文结合实际工作经验以及以色列Hayes公司的技术说明,对醇法功能性大豆浓缩蛋白的加工工艺、操作要点、主要设备、产品性能做一简要介绍。

1 醇法大豆浓缩蛋白制备工艺1.1 工艺流程1.1.1 浸出系统白豆片→筛选→环型浸出器浸出→ 挤压预脱溶→↓↓↓碎末酒精浸出液混合溶剂系统湿粕脱溶→干燥、磨粉→大豆浓缩蛋白粉↓溶剂气体回收系统1.1.2 混合溶剂系统酒精浸出液→薄膜蒸发→ 糖蜜→提取大豆异黄酮、皂甙→喷雾干燥→饲料级糖蜜粉1.1.3 溶剂气体回收系统环型浸出器→冷水冷凝器→冷冻液冷凝器→低压风机平衡罐薄膜蒸发器→冷水冷凝器→冷冻盐水冷凝器→真空泵湿粕脱溶罐→节能器→水冷凝器→冷冻盐水冷凝器→真空泵1.2 工艺说明该工艺流程与溶剂法提取植物油十分相似。

但酒精与水的共沸点(常压下共沸点为78.15℃)高于正己烷(69℃),酒精的蒸发潜热是正己烷的近2.5倍,因此酒精溶剂气体的回收会消耗更大的能量。

考虑到换热器的传热系数,通常所需的加热面积更小,而冷却面积会更大一些。

同时,由于豆粕在含水酒精溶液中会吸水溶胀并且浸出速率相对较低,因此对于同样的浸出能力,用醇洗豆粕方法制备浓缩蛋白所需的浸出器体积要比传统油脂工业用的正己烷萃取豆坯的浸出器大很多倍,造成设备投资相对较大。

在溶剂消耗方面,先进的酒精浸出系统可以使溶剂消耗在30kg/t物料以下,仍高于6号溶剂浸出油脂系统的2kg/t物料以下。

酒精浸出湿粕和含水酒精结合较紧密是造成消耗偏高的主要原因。

![一种功能性醇法大豆浓缩蛋白的生产方法[发明专利]](https://uimg.taocdn.com/cf52ac17c8d376eeafaa3154.webp)

专利名称:一种功能性醇法大豆浓缩蛋白的生产方法专利类型:发明专利

发明人:刘季善,张健,高建勇,周智

申请号:CN200810238796.9

申请日:20081229

公开号:CN101497646A

公开日:

20090805

专利内容由知识产权出版社提供

摘要:本发明提供的一种功能性醇法大豆蛋白的生产方法,将片状的大豆低温豆粕放在浸出器内,先用50~70%的乙醇进行淋洗,然后用85~95%的乙醇进行淋洗,整个淋洗过程控制温度为40~65℃;萃取好的含乙醇豆粕利用间接蒸汽蒸发,蒸汽温度为120℃;蒸发去除乙醇的豆粕利用醇法进行制取大豆浓缩蛋白,制取浆料,浆料浓度为10-13%;高温、高压均质处理,均质处理时温度为120~160℃、压力为20~30MPa;喷雾干燥,温度为150-180℃;得到功能性醇法大豆浓缩蛋白;该方法克服了酶法和单纯化学方法改性的不足之处,而且还大大改善并提高了产品的功能特性及营养价值,是一种新型的、简单经济的物理化学改性方法,操作简单、费用低、改性效率高,易于实现工业化、市场前景广阔。

申请人:山东万得福实业集团有限公司

地址:257500 山东省东营市垦利县利河路187号

国籍:CN

代理机构:山东济南齐鲁科技专利事务所有限公司

代理人:宋永丽

更多信息请下载全文后查看。

大豆浓缩蛋白〔SPC〕的生产方法讲稿

下面我们一起来学习3种生产方法的操作流程

1.含水乙醇浸提法

流程图如下:

醇法制备的SPC氨基酸组成合理,风味清淡,色泽较浅,蛋白质损失较少,营养优于酸法制备的SPC且生产过程中无污水排放,防止了环境污染;

乙醇提取液的浓缩物可进一步加工成大豆低聚糖、皂苷等产品,较受人欢送。

但乙醇提取过程中蛋白质发生了变性,因此制得的浓缩蛋白氮溶解指数很低,限制了其在食品工业中的广泛应用。

2.酸浸提法

加工工艺流程如图如下:

用水将脱脂豆粕溶解[比例〔10-20211],用酸调节pH为4.5,在等电点处除去可溶性的碳水化合物,含有蛋白质的不溶物用离心机别离出来,调节pH到7.0,然后喷雾枯燥,由此制得高氮溶解指数且微生物数很低的浓缩大豆蛋白。

酸法引起的蛋白质变性小,使产品有较好的溶解性,但产品风味稍逊于含水乙醇浸提法,同时在生产过程中需耗用大量的酸和碱溶液,排出的废水较难处理。

3.温热浸提法

湿热浸提法工流程如图如下:

湿热浸提法目前已根本被淘汰,其原因是蛋白质得率低,色泽较深,豆腥味也重,在生产工艺过程中蛋白质发生严重热变形,使产品的功能性极差。

大豆浓缩蛋白的质量标准

大豆浓缩蛋白的应用。

醇提大豆浓缩蛋白项目建设方案及规划分析目录(一)项目建设的目的和意义 (1)(二)产品的市场分析 (2)(三)产品方案及规模 (3)(四)工艺技术方案 (3)(五)原材料、燃料及动力消耗 (5)(六)生产用地、建筑面积及用工人数 (6)(七)环境保护 (6)(八)建设投资及经济效益 (6)(九)存在问题与建议 (6)(一)项目建设的目的和意义AA市是国家重要商品粮基地和农业综合开发区。

粮食多,饲草、饲料丰富,农村富余劳动力多。

2009年粮食生产再获丰收,全年粮食作物播种面积1190464公顷;粮食产量4761116吨,增长%,其中:水稻产量1766144吨,增长%;玉米产量1747335吨,增长%;小麦产量37912吨,增长%;大豆产量1110050吨。

目前已规划发展益海(AA)粮油、吉庆豆业、嘉旺实业、丰益(AA)食品、富锦金正油脂、同江金泉粮油、桦南宏安油脂、桦川翔河油米、桦川泰丰植物油脂等一批大豆加工企业,吉庆豆业年处理60万吨大豆、益海(AA)粮油日处理大豆600吨、嘉旺实业年处理大豆10万吨、桦川县泰丰植物油脂年处理大豆9万吨。

到2010年,年处理大豆约为110万吨。

大豆油加工精炼过程产生的副产品——豆粕是生产大豆蛋白加工产业开发的重点。

我国的大豆蛋白行业起步于20世纪80年代中期,大豆蛋白产品有分离蛋白、脱脂蛋白、浓缩蛋白等品种。

而目前,国际上对于大豆蛋白的开发已经达到了很高的水平,产品有乳化型、凝胶、肉粒、肉粉等81种类型,广泛应用于肉制品、乳制品、面制品、儿童食品、方便食品、冷冻食品以及糖果、饮料等几十类产品中。

并且从大豆选种、种植、收储、低温豆粕加工,到蛋白生产、销售已经形成了较为完整的产业链。

同时未来市场上大豆蛋白行业还会迅速向更宽泛的领域发展,例如进入儿童食品、饮料、糖果的生产之中。

中国对大豆蛋白的消费量将会持续上升,预计年增长10%以上。

它的市场发展空间很大,且正处于一种上升势态,它将向更健康、更合理、更科学的方向发展。

低变性浓缩大豆蛋白生产工艺设计原理浅析刘向东摘要:浓缩蛋白质的生产主要是以低温脱脂豆粕为原料,通过不同的加工方法,除去低温粕中的可溶性糖分、灰分以及其他可溶性的微量成分,从而使蛋白质的含量从45%-50%提高到70%左右。

所采用的酒精洗涤法工艺原理是:一定浓度的酒精溶液,可使大豆蛋白质变性,失去可溶性。

根据这一特性,利用含水酒精对豆粕中的非蛋白质可溶性物质进行浸出、洗涤,剩下的不溶物经脱溶、干燥即可获得浓缩蛋白。

醇法大豆浓缩蛋白的特点在于产品的风味、色泽好,蛋白质得率高,生产过程中无污水排放,避免了环境污染,且更有利于对产品进行综合利用。

由于加工工艺中过高的温度造成其中水溶性蛋白的变性,或高温下蛋白与糖结合等反应使得蛋白难以被利用。

为解决这一问题,国内外目前已经有一些工艺,可以在低温下加工植物油料,使提取油脂后的饼粕中蛋白质保持原有性能状态,为植物蛋白的进一步利用提供良好的条件。

目前使用较多的工艺是已烷浸出工艺。

蛋白质是生命的基础,生命的本质在于以蛋白质为中心不断的新陈代谢,若人体长期蛋白质营养不良,必然损害健康,甚至导致疾病。

合理营养是身体健康的先决条件,而在诸多营养成分中以蛋白质最为重要,它在蛋白质、脂肪、葡萄糖、维生素人体四大营养要素中列于首位。

但根据1997年国务院颁发的《中国营养改善行动计划》,我国人均热能日摄入量目前为974kJ,其中蛋白质为68g,到2000年我国人均热能日供给量应达到10886kJ,蛋白质摄取量应达到72g。

按此计算,我国人均日缺少蛋白质4g,全国日缺少蛋白质4800t,年缺少蛋白质175.2万吨。

要在短时间内弥补上蛋白质的供应缺口,仅靠动物蛋白质来提供不现实,且不经济合理,开发植物蛋白更为经济合理。

另外植物蛋白还有自身特殊的优点,如不会引起心脑血管、肥胖等疾病。

在主要的蛋白质资源中,大豆是数量最大的食用和饲用蛋白资源。

所以大豆分离蛋白、浓缩蛋白、组织蛋白的生产越来越引起人们的关注。

大豆浓缩蛋白工业级质量标准

大豆浓缩蛋白的工业级质量标准通常包括以下几个方面:

1. 水分含量:工业级的大豆浓缩蛋白通常要求水分含量低于8%。

2. 蛋白质含量:工业级的大豆浓缩蛋白通常要求蛋白质含量在70%以上。

3. 灰分含量:工业级的大豆浓缩蛋白通常要求灰分含量低于6%。

4. pH值:工业级的大豆浓缩蛋白通常要求pH值在6.0-7.5之间。

5. 酸价:工业级的大豆浓缩蛋白通常要求酸价不超过4.0。

6. 色泽:工业级的大豆浓缩蛋白通常要求色泽均匀,呈黄色或淡黄色。

7. 顶替品含量:工业级的大豆浓缩蛋白通常要求不得含有任何顶替品或掺假成分,如豆渣、麦麸等。

这些标准可能会因不同地区、不同生产厂家而有所差异,具体的工业级质量标准可以参考相应的国家规定或行业标准。

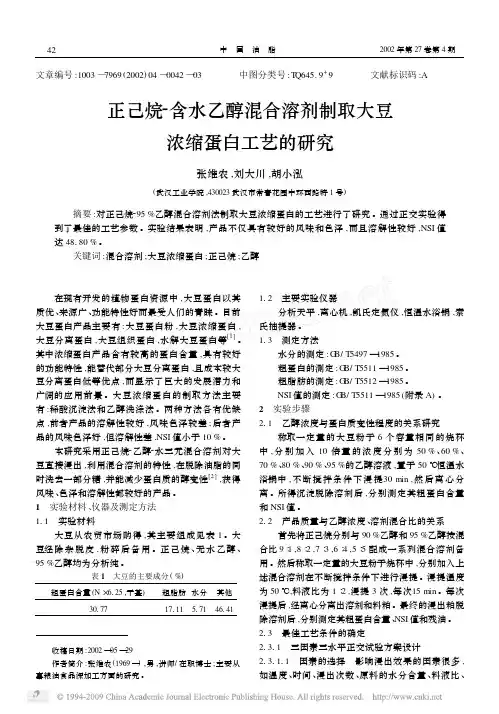

醇法大豆浓缩蛋白制取工艺的探讨黄友如;华欲飞;裘爱泳【摘要】采用稀浓乙醇两次浸出,一次脱溶的工艺生产醇法大豆浓缩蛋白;实验研究考察了乙醇浓度、浸出温度、浸出时间、固液比对产品质量的影响.通过正交实验,选择的最佳生产工艺条件为:乙醇浓度75%、浸出温度30℃、浸出时间60 min、固液比1∶5.二次浸出工艺条件为:乙醇浓度90%、浸出温度50℃、工作时间30 min、固液比1∶5.【期刊名称】《中国油脂》【年(卷),期】2002(027)003【总页数】3页(P50-52)【关键词】大豆浓缩蛋白;乙醇;浸出【作者】黄友如;华欲飞;裘爱泳【作者单位】江南大学食品学院,214036,江苏省无锡市惠河路170号;江南大学食品学院,214036,江苏省无锡市惠河路170号;江南大学食品学院,214036,江苏省无锡市惠河路170号【正文语种】中文【中图分类】工业技术50 中国油脂2眼年第 27 卷第 3 期文章编号: 1003 - 7969 (2002) 03一005←--03中图分类号: TQ645.9+9文献标识码: A醇法大豆浓缩蛋白制取工艺的探讨黄友如,华欲飞,袭爱泳(江南大学食品学院,214036 江苏省无锡市急河路 170号)摘要:采用稀浓乙醇两次;是出,一次脱溶的工艺生产醇法大豆浓缩蛋白;实验研究考察了乙醇浓度、浸出温度、浸出时间、固液比对产品质量的影响。

通过正交实验,选择的最佳生产工艺条件为:乙醇浓度75% -)吏出温度30℃、浸出时间 60 min、固液比 1: 5 。

二次浸出工艺条件为:乙醇浓度 90 % 、浸出温度50℃、工作时间 30 min、固液比 1 :5 。

关键词:大豆浓缩蛋白;乙醇;浸出大豆浓缩蛋白是从脱脂豆粉中除去低分子可溶性非蛋白成分,主要可溶性糖、灰分和各种气味成分等,制得的大豆蛋白制品。

目前大豆浓缩蛋白的生产工艺一般有三种,即湿热浸提法、稀酸浸提法和含水乙醇浸提法。

《含溶湿粕制取醇法大豆浓缩蛋白工艺及蛋白特性研究》一、引言随着全球对食品工业和生物技术的持续发展,大豆浓缩蛋白作为优质植物蛋白资源,其利用和开发逐渐受到广泛关注。

含溶湿粕制取醇法大豆浓缩蛋白工艺,作为一种新型的蛋白提取技术,具有提取效率高、环保、成本低等优点。

本文旨在研究该工艺的流程及其对大豆浓缩蛋白的物理化学性质的影响,以期为该技术的工业化应用提供理论支持和实践依据。

二、含溶湿粕制取醇法大豆浓缩蛋白工艺1. 原料选择与准备选取优质的大豆作为原料,进行清洗、破碎等预处理过程,以便后续的蛋白提取。

2. 溶湿粕制备将破碎后的大豆与适量的溶剂(如乙醇、丙酮等)混合,进行溶湿处理,得到溶湿粕。

此过程中,大部分的非蛋白成分被溶剂溶解或分离,而蛋白质则被保留在溶湿粕中。

3. 醇法提取蛋白将溶湿粕与一定浓度的酒精混合,通过醇法将蛋白质从溶湿粕中提取出来。

此过程中,利用蛋白质与其它成分在酒精中的溶解度差异,将蛋白质与其他成分分离。

4. 浓缩与干燥将提取出的大豆蛋白进行浓缩处理,以进一步提高蛋白浓度。

随后进行干燥处理,得到大豆浓缩蛋白产品。

三、蛋白特性研究1. 化学组成分析通过化学分析法测定大豆浓缩蛋白的化学组成,包括氨基酸组成、氮含量等。

这些数据可以反映蛋白的质量和营养价值。

2. 物理性质研究研究大豆浓缩蛋白的物理性质,如溶解性、乳化性、凝胶性等。

这些性质对于评估蛋白在食品工业中的应用具有重要意义。

3. 生物活性研究探讨大豆浓缩蛋白的生物活性,如抗氧化、抗炎症等作用。

这些生物活性对于研究其对人体健康的影响具有重要意义。

四、实验结果与讨论通过实验,我们得出以下结论:1. 含溶湿粕制取醇法大豆浓缩蛋白工艺流程合理,操作简便,提取效率高。

2. 该工艺得到的大豆浓缩蛋白化学组成丰富,氨基酸含量均衡,具有较高的营养价值。

3. 大豆浓缩蛋白的物理性质优良,具有良好的溶解性、乳化性和凝胶性,适用于多种食品加工应用。

4. 大豆浓缩蛋白具有一定的生物活性,如抗氧化、抗炎症等作用,对人体健康具有积极影响。

醇法制备大豆浓缩蛋白工艺

董季;林凤岩

【期刊名称】《中国油脂》

【年(卷),期】2008(033)006

【摘要】介绍了醇法制备大豆浓缩蛋白的生产工艺.采用本工艺产品得率≥70%,粗蛋白含量≥73%,水分4%~8%(可调);乙醇消耗≤18kg/t,蒸汽消耗≤3000kg/t,电耗≤320 kW·h/t.生产的大豆浓缩蛋白可以替代大豆分离蛋白的大部分功用,应用前景十分广阔.

【总页数】2页(P24-25)

【作者】董季;林凤岩

【作者单位】济宁市机械设计研究院,山东济宁272023;济宁市机械设计研究院,山东济宁272023

【正文语种】中文

【中图分类】TS229;TQ936

【相关文献】

1.分散型醇法大豆浓缩蛋白的精制工艺研究 [J], 刘洁;张景亮

2.醇法提取大豆浓缩蛋白工艺条件研究 [J], 梁剑锋;周晓薇;李红;吴丽

3.醇法大豆浓缩蛋白加工工艺及实践 [J], 郑恒光;杨晓泉;唐传核;Daniel Chajuss

4.醇法提取大豆浓缩蛋白的工艺优化 [J], 李胤静;刘晓飞;刘雪梅;杨宝柱;陈迪

5.醇法大豆浓缩蛋白工业化生产工艺参数的研究 [J], 杨学军

因版权原因,仅展示原文概要,查看原文内容请购买。

收稿日期:2006-08-30;修回日期:2006-09-05作者简介:郑恒光(1970-),男,在读博士;主要从事大豆蛋白加工技术方面的研究工作。

通讯作者:唐传核文章编号:1003-7969(2007)04-0026-03 中图分类号:TS229 文献标识码:A醇法大豆浓缩蛋白加工工艺及实践郑恒光1,杨晓泉1,唐传核1,Daniel Chajuss2(1.华南理工大学食品蛋白研究工程中心,510640广州市;2.Hayes General Technol ogy Company L td .,E mek S orek,76867Israel ) 摘要:简述了以色列Hayes 工程公司开发的醇法制取功能性大豆浓缩蛋白工艺及操作要点。

以含水酒精为溶剂,采用同油脂浸出十分相似的工艺,脱除低温脱脂大豆粕(白豆片)中的可溶性碳水化合物,得到蛋白干基含量在65%以上的大豆浓缩蛋白商业化产品;而后在碱性条件下采用同提取分离蛋白相似的办法,对大豆浓缩蛋白进行高压均质、热处理及喷雾干燥,得到功能性大豆浓缩蛋白产品。

另外,介绍了相关产品的质量标准和功能性检测方法,以及近几年来的工艺改进情况。

关键词:大豆浓缩蛋白;酒精浸出;功能改性Producti on process and m od i f i ca ti on of a lcoholleached soybean prote i n concen tra te ZHENG Heng 2guang 1,Y ANG Xiao 2quan 1,T ANG Chuan 2he 1,Daniel Chajuss2(1.Research and Devel opment Center of Food Pr oteins,Depart m ent of Food Science and Technol ogy,South China University of Technol ogy,510640Guangzhou,China;2.Hayes General Technol ogy Company L td .,E mek Sorek,76867Israel )Abstract:The p r ocess of functi onal s oybean p r otein concentrate devel oped by Israeli Hayes General Technol ogy Company L td .was brief intr oduced,and the key operati on points were als o described .Low denatured s oybean meal was washed by aqueous alcohol t o re move the s oluble carbohydrate in a si m ilar p r ocess t o the traditi onal vegetable oil extracti on p lant by hexane,and commercial p r oduct of traditi onal s oybean p r otein concentrate (SPC )with p r otein content over 65%(dry basis )was gained;then a si m ilar p r ocess t o the s oybean p r otein is olate (SP I )p reparati on was used:dis persing SPC in the alkali s oluti on,high p ressure homogenizes ,ther mal treat m ent,s p ray dries,and the commercial p r oduct of functi onal s oybean p r otein concentrate (FSPC )was obtained .Moreover,the quality standard,recommended test method,and the innovati on of p r ocess in recent years was als o intr oduced .Key words:functi onal s oybean p r otein concentrate;ethanol extracti on;re 2functi onality 醇法大豆浓缩蛋白是在低温脱脂大豆粕(白豆片)基础上,使用含水食用酒精脱除可溶性碳水化合物,获得的蛋白干基含量在65%以上的商业化产品。

醇法提取大豆浓缩蛋白的工艺优化李胤静;刘晓飞;刘雪梅;杨宝柱;陈迪【摘要】用含水乙醇浸提法制备大豆浓缩蛋白,研究制备工艺中的固液比、乙醇浓度、浸提时间和浸提温度对蛋白质含量的影响。

根据正交试验,得出最适浸提条件:固液比1:7,乙醇浓度70%,浸提时间为80 min,浸提温度为55℃,在此条件下制得蛋白质含量为73.14%的大豆浓缩蛋白。

此方法制备的大豆浓缩蛋白蛋白质含量较高,将为后续实验提供优质原料。

%Soybean protein concentrate was prepared by aqueous ethanol extraction method. The effects of solid-liquid ratio, ethanol concentration, extraction temperature and extraction duration on the contents of soybean protein concentrate were examined. According to perpendicular experiment design, the optimum extraction conditions were:solid-liquid ratio of 1:7, ethanol concentration of 70%, extraction time of 80 min, leaching temperature of 55℃. With these conditions, the content of soybean protein concentrate of 73.14%was obtained. The higher content of soybean protein concentrate by this method could provide high quality raw material for subsequent experiment.【期刊名称】《大豆科技》【年(卷),期】2014(000)002【总页数】4页(P26-29)【关键词】大豆浓缩蛋白;醇法提取;工艺优化;蛋白质含量【作者】李胤静;刘晓飞;刘雪梅;杨宝柱;陈迪【作者单位】哈尔滨商业大学食品工程学院/黑龙江省食品科学与工程重点实验室,哈尔滨 150076;哈尔滨商业大学食品工程学院/黑龙江省食品科学与工程重点实验室,哈尔滨 150076;哈尔滨商业大学食品工程学院/黑龙江省食品科学与工程重点实验室,哈尔滨 150076;哈尔滨商业大学食品工程学院/黑龙江省食品科学与工程重点实验室,哈尔滨 150076;哈尔滨商业大学食品工程学院/黑龙江省食品科学与工程重点实验室,哈尔滨 150076【正文语种】中文【中图分类】TS201.2图1 固液比对蛋白质含量的影响2.1.2 乙醇浓度对蛋白质含量的影响由图2可以看出,乙醇浓度在55%~75%时,蛋白质含量随着乙醇浓度的增加先增大后降低,在乙醇浓度65%处达到最大值。

醇法大豆浓缩蛋白加工工艺及实践醇法大豆浓缩蛋白是在低温脱脂大豆粕 (白豆片 )基础上,使用含水食用酒精脱除可溶性碳水化合物,获得的蛋白干基含量在65%以上的商业化产品。

在此基础上,如果再将所得到的醇法大豆浓缩蛋白通过均质、热处理等手段加以物理改性,就可以获得醇法功能性大豆浓缩蛋白的商品化产品。

它与传统的大豆分离蛋白及酸洗法大豆浓缩蛋白相比具有生产过程污染小,价位低,功能性强,豆腥味低等诸多优点。

本文结合实际工作经验以及以色列Hayes公司的技术说明,对醇法功能性大豆浓缩蛋白的加工工艺、操作要点、主要设备、产品性能做一简要介绍。

1 醇法大豆浓缩蛋白制备工艺1.1 工艺流程1.1.1 浸出系统白豆片→筛选→环型浸出器浸出→ 挤压预脱溶→↓↓↓碎末酒精浸出液混合溶剂系统湿粕脱溶→干燥、磨粉→大豆浓缩蛋白粉↓溶剂气体回收系统1.1.2 混合溶剂系统酒精浸出液→薄膜蒸发→ 糖蜜→提取大豆异黄酮、皂甙→喷雾干燥→饲料级糖蜜粉1.1.3 溶剂气体回收系统环型浸出器→冷水冷凝器→冷冻液冷凝器→低压风机平衡罐薄膜蒸发器→冷水冷凝器→冷冻盐水冷凝器→真空泵湿粕脱溶罐→节能器→水冷凝器→冷冻盐水冷凝器→真空泵1.2 工艺说明该工艺流程与溶剂法提取植物油十分相似。

但酒精与水的共沸点(常压下共沸点为78.15℃)高于正己烷(69℃),酒精的蒸发潜热是正己烷的近2.5倍,因此酒精溶剂气体的回收会消耗更大的能量。

考虑到换热器的传热系数,通常所需的加热面积更小,而冷却面积会更大一些。

同时,由于豆粕在含水酒精溶液中会吸水溶胀并且浸出速率相对较低,因此对于同样的浸出能力,用醇洗豆粕方法制备浓缩蛋白所需的浸出器体积要比传统油脂工业用的正己烷萃取豆坯的浸出器大很多倍,造成设备投资相对较大。

在溶剂消耗方面,先进的酒精浸出系统可以使溶剂消耗在30kg/t物料以下,仍高于6号溶剂浸出油脂系统的2kg/t物料以下。

酒精浸出湿粕和含水酒精结合较紧密是造成消耗偏高的主要原因。

醇法大豆浓缩蛋白质量标准的建立与分析

戴劲松,宋宏哲,田娟娟

(黑龙江省双河松嫩大豆生物工程有限责任公司,哈尔滨150001)

摘要:本文对醇法大豆浓缩蛋白的原料检验标准、制程检验标准以及产品企业标准的建立和原理分别予以阐述,为规范化生产提供一个参考依据。

关键词:醇法大豆浓缩蛋白;原料检验标准;制程检验标准;成品内控标准

醇法大豆浓缩蛋白是以含水酒精淋洗低温豆粕除去可溶性杂质,制得的蛋白质干基含量在65%以上的商业产品。

从上个世纪60年代投入商业化运行至今,醇法大豆浓缩蛋白的应用领域不断拓宽,生产规模逐渐扩大,包括美国的Archer Daniels Midland和Central Soya、以色列的Solbar Hatzor、巴西的Ceval Alimentos、印度的Ruchi等公司,以及国内的金海、松嫩、三维、万德福、谷神等公司均实现工业化连续生产,产能和能耗等指标控制在理想的水平,醇法大豆浓缩蛋白在技术和设备水平不断发展的带动下,产品和市场已趋于成熟,进入快速发展时期。

连续化生产醇法大豆浓缩蛋白对原料、过程的控制直接影响着终产品的成本和质量,所以制定企业的内控标准,是保证醇法大豆浓缩蛋白产品质量,提升企业竞争力的最有效的手段之一。

企业的内控标准分为原料检验标准、制程检验标准以及产品企业标准三个部分,本文针对醇法大豆浓缩蛋白的工艺和产品特点,结合公司的实际运行情况,分别对三部分标准予以阐述,希望对醇法大豆浓缩蛋白生产经营的规范化产生积极的推动作用。

1原(辅)料验收标准

醇法大豆浓缩蛋白的原辅料主要是低温豆粕和食用酒精,连续化生产对低温豆粕的蛋白质含量、粉末度、水分、粗脂肪、含杂量等指标要求较高,在原有国家标准的基础上应有所提高;而食用酒精一般符合国家标准的就可满足生产需求,如果级别提升,对各残留物的控制更有利,但成本会相应增加。

1.1低温豆粕的内控标准

用于醇法大豆浓缩蛋白生产的低温豆粕的质量标准见表1。

表1原料低温豆粕的质量指标

项目标准项目标准感官同国标杂质,% ≤0.10

蛋白含量(干基),% ≥54 粗脂肪(干基),% ≤ 1.0

水分,% ≤10 粗纤维(干基),% ≤ 3.5

氮溶解指数(NSI),% ≥70 灰分(干基),% ≤ 6.5

粉末度(60目通过率),% ≤ 4 含砂量,% ≤0.1

1.2原料指标对成品的影响

1.2.1原料蛋白质含量对成品的影响

1987年,国际食品规范委员会通过食品标准规程,提出将大豆浓缩蛋白(SPC)中蛋白质含量(干基)由原来的大于60%提高到65%~90%[1]。

由此我们可以看出蛋白质含量是影响醇法大豆浓缩蛋白品质的首要因素,而原料中蛋白质含量的高低直接影响着成品的蛋白质含量以及得率,例如以50%和55%的蛋白粉为原料制备65%的醇法大豆浓缩蛋白,理论得率分别为76.92%和84.61%,可以看出原料蛋白质含量对产品得率的影响显著,而且直接相关产品的成本,所以生产醇法大豆浓缩蛋白的低温豆粕的蛋白含量应控制更严格,根据实际的生产情况和论证结果得出蛋白质含量应不低于54%。

1.2.2原料水分对成品的影响

原料的水分在萃取过程中直接进入萃取液,水分过高,将使萃取液酒精浓度下降较多,影响浸出效果,所以低温豆粕的水分控制应低于国家标准。

1.2.3原料粉末度对成品的影响

低温豆粕在含水酒精溶液中会吸水溶胀,如粉末度过细,吸水溶胀后会形成较致密的片层,严重影响酒精的浸出,阻碍可溶性物质向酒精中扩散,造成浸提不完全,产品含量不达标,所以原料豆粕的粉末度应控制在一定范围内。

目前较多企业采用60目筛下不超过5%,这个标准低于醇法大豆浓缩蛋白企业生产要求,从实际生产情况我们发现60目通过率控制在4以内,对生产基本不造成影响,不用采取筛分作为生产前处理。

1.2.4原料残油率对成品的影响

GB/T 13382中规定食用豆粕的粗脂肪应小于2%,而对于醇法大豆浓缩蛋白生产来说,粗脂肪含量过高,会影响可溶性成分的溶出,所以对低温豆粕的残油率更高,应小于1%。

1.2.5原料杂质对成品的影响

低温豆粕所含杂质一般直接进入成品,所以原料中杂质含量的高低直接影响成品中杂质的含量,控制的越低,成品的感官指标越好。

2制程检验标准

2.1检验项目的设立与标准

检测项目是根据醇法大豆浓缩蛋白生产工艺中关键控制点设立的,这些项目对成品的质量有着至关重要的影响,具有广泛的代表性,但由于各生产厂家采用设备不同,项目的设立略有差别,具体项目及标准见表2。

表2 醇浓蛋白生产制程检验标准

项目标准项目标准

配比储罐酒精度,% 68~72 三效后浓缩液锤度,% 25-30

滤后萃取液固形物,% 4~6 三效后浓缩液液乙醇含量,% ≤0.1

滤后萃取液杂质含量,% ≤0.5 大豆糖蜜锤度,% 58~62

挤压机后物料含湿,% ≤48 糖蜜蛋白含量,% ≤7

卧脱后物料水分,% 25~28 干燥机后物料水分,% ≤9

卧脱后物料酒精含量,%,≤0.5 尾气含溶,mg/l ≤300

干燥机后物料蛋白(干基),%,≥65

2.2检验标准对生产过程的影响

2.2.1配比储罐酒精度

不同浓度酒精浸提豆粕其溶出组分不同,为了保证溶出成分的稳定性,应确保酒精浓度配比准确。

受萃取过程各种因素影响,配比储罐酒精度指标与萃取过程的实际酒精有所不同,存在一定的比例关系。

2.2.2滤后萃取液固形物

该项指标反应了萃取工序整体工作水平,监控该指标可控制成品蛋白质含量和得率,确保含量的稳定性。

该项数值反映了溶剂/物料喷淋比,如测定值出现异常,可进行相应调整。

另外,如生产不同浓度的蛋白产品,可通过测定该指标与萃取时间相结合来实现。

2.2.3滤后萃取液杂质含量

可减少浓缩工序清洗频率,控制大豆糖蜜杂质含量。

2.2.4挤压机后物料含湿

该项指标是醇提工艺中非常重要指标,其优劣一定程度上表现了醇法浓缩蛋白工艺设计、设备制造的综合水平。

如果能控制到48%以下,不仅可以控制脱溶系统能源消耗、酒精消耗,成品的热变性程度也会有较大幅度下降。

在实际运行中,该项指标通常控制在43~46%范围,达到这个目标,工艺参数调整也很重要。

2.2.5卧脱后酒精含量

这项指标是结合我公司自主研发的脱溶技术而制定的,不同的脱溶干燥设备可根据设备的不同性能制定相应指标。

卧脱部分主要是脱除溶剂,所以对卧脱后物料的酒精含量控制严格,在0.5%以下,可有效控制酒精的消耗量。

2.2.6干燥机后水分

基本接近成品水分,指标设定要兼顾成品质量标准和产品得率。

2.2.7大豆糖蜜锤度

锥度反应了大豆糖蜜中含糖量的多少,直接影响大豆糖蜜储存、运输、使用,尤其在夏季,保质期过短将制约其应用领域和范围。

2.2.8尾气含溶

酒精气体冷凝难度较大,尾气夹带的酒精在酒精总体消耗中占有较大比重,控制该项指标,是降低溶耗的有效方法。

随着工艺技术的提升,该项指标势必会有所降低。

3成品企业内控标准

3.1标准内容

标准各项指标见表3。

表 3 醇法大豆浓缩蛋白质量标准

感官要求理化要求卫生项目要求项目指标项目指标项目指标

色泽白色、淡黄色蛋白质含量,(干基)%≥68.0 菌落总数,cfu/g ≤ 30000 滋、气味无异味,具有大粗脂肪,%≤0.5 大肠菌群,MPN/100g ≤ 30 豆浓缩蛋白固有粗纤维,%≤ 6.0 霉菌和酵母,cfu/g ≤ 100 滋、气味水分,%≤7.0 致病菌不得检出组织状态均匀粉末灰分,%≤7.0 铅(以Pb计)mg/kg ≤ 1.0

杂质无肉眼可见粒度(100目通过率),%≥ 95 砷(以As计)mg/kg ≤0.5 外来杂质白度(L值)≥85

3.2标准建立依据

醇法大豆浓缩蛋白的内控标准是依据国家推荐性标准GB/T 20371中对大豆浓缩蛋白的规定而制定的,大部分指标与国家标准相应指标一致,有部分指标严于国家标准,符合行业需求。

另外新增两项检验项目:粒度和白度,这两个项目是依据市场销售反馈信息确立的,粒度的限制便于不同使用者根据自身工艺需求进行选择;白度是反应大豆浓缩蛋白色值的一个指标,引自面粉行业标准,希望甄别不同物料在生产过程中的热变性程度,由于热变性的实质是蛋白质分子发生聚合反应和美拉德等反应,过程不可逆,增加了醇法大豆浓缩蛋白的改性难度,也降低了蛋白质的消化吸收率,我们希望通过白度的测定,有效控制产品的热变性程度,同时也希望引起行业和市场关注,以促进醇法大豆浓缩蛋白行业健康发展。

4结束语

醇法大豆浓缩蛋白的质量标准将随着工艺技术的进步不断完善,建立建全醇法大豆浓缩蛋白产业生产标准,迎合了现今企业规范化管理需要,以及日趋完善的市场营销需求。

在一定程度上,科学合理并切合不同行业需求的标准体系建立有利于引导商业销售,进而促进产品的不断发展。

参考文献

[1] 肯尼思·勃瑞, 大豆浓缩蛋白的生产及其在食品中的应用[J]大豆通报1999(1):

22-23.

[2] 黑龙江双河松嫩大豆生物工程有限公司大庆分公司质量管理文件。