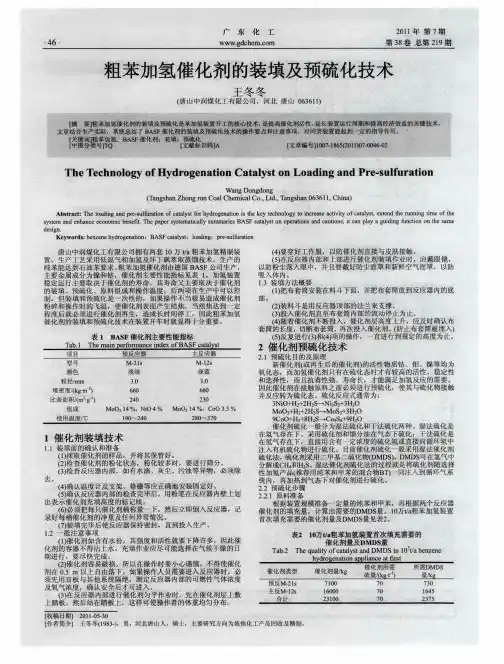

加氢催化剂预硫化技术

- 格式:doc

- 大小:53.50 KB

- 文档页数:7

科研开发丁庆玉1于春梅2王燕2邹丹1摘要:近年来,随着加氢催化剂器外预硫化技术的发展,硫化剂及硫化剂合成方法的研究不断深入。

本研究采用单质硫和烯烃为原料一步合成法,重点考察了硫化剂合成过程中,助剂种类、助剂加入量、硫烯比、反应温度、反应时间对硫化剂合成的影响,优化出合适的硫化剂合成条件,所制备器外预硫化催化剂活性与器内硫化催化剂活性相当。

关键词:器外预硫化加氢催化剂硫化剂合成中图分类号:TE 624文献标识码:A文章编号:T1672-8114(2013)06-043-08(1大庆石化工程公司,黑龙江大庆163714;2中国石油天然气股份有限公司石油化工研究院大庆化工研究中心,黑龙江大庆163714)1前言加氢催化剂只有经过硫化过程,将氧化态金属组分转化为硫化态,才具有加脱氢活性。

通常情况下,加氢催化剂预硫化过程是在反应器内完成的。

这种硫化过程延长了开工时间,并对环境造成一定的污染。

近几十年来,国内外对于加氢催化剂器外预硫化技术开展了大量的研究工作。

经验表明,器外预硫化技术可节省开工时间、简化开工步骤,避免与有害硫化物接触的同时,将金属氧化物还原的可能性降低到最小,确保催化剂具有较高的活性。

器外预硫化催化剂的活化反应路径有两条。

一是气相硫化,在氢气作用下,催化剂上的金属组分直接由氧化态转化为硫化态,成为硫化催化剂,然后进行钝化处理;二是液相载硫预硫化法,催化剂在装填到反应器之前已添加硫化剂,硫化剂在负载到催化剂的过程中与金属氧化物相互作用,生成硫氧化合物,然加氢催化剂器外预硫化技术的研究后在反应器内硫氧化物在氢气作用下被还原成金属硫化物。

从工艺操作的可控度以及近些年来国外技术的发展趋势可以看出,液相预硫化法是工业应用较多、研究较广泛的器外预硫化催化剂技术[1]。

液相载硫预硫化技术的关键之一是硫化剂的选择,目前为止用量最大的预硫化剂是有机多硫化物。

有机多硫化物在预硫化过程中易分解,可以提供充足的硫量使催化剂中的金属氧化物转换成金属硫化物。

渣油加氢催化剂全蜡油硫化技术与应用摘要:装置开工首次采用全蜡油硫化对新催化剂进行预硫化,全蜡油硫化可节省装置开工时间,减少装置开工柴油使用量和不合格蜡油产生量。

对全蜡油硫化后的催化剂进行全周期运行情况分析,评价催化剂的硫化效果,为今后同类装置开工优化预硫化操作具有重要意义。

关键词:渣油加氢;预硫化;催化剂活性;硫化技术1前言渣油加氢催化剂在装填时均为氧化态催化剂,其组分一般为氧化镍、氧化钼等,不具备催化加氢反应的活性,需要对催化剂进行预硫化,使其转化为有活性的硫化态催化剂。

在预硫化时,硫化剂与氢气反应生成硫化氢,硫化氢与催化剂接触反应变成硫化态的催化剂活性组分[1]。

在常规的硫化过程中,一般分为低温下柴油预硫化和高温蜡油预硫化两个阶段,低温柴油硫化结束后切换至蜡油进行硫化,蜡油置换时需将硫化处理的柴油排放至罐区或其他装置,因置换油中含有大量有毒害作用的硫化氢,导致罐区无法存储,因置换油中同时含有柴油和蜡油组分使得下游装置也难以处理,经过大量的研究分析,全蜡油硫化存在可行性,因此,某分公司渣油加氢装置在第六周期采用了全蜡油硫化。

2催化剂预硫化中石化某分公司渣油加氢装置规模为1.7Mt/a,采用石科院的渣油加氢处理RHT系列催化剂,采用单系列四反应器、分馏双塔流程。

装置以仪征管输原油的减压渣油为主要原料,加工的原料油具有低硫高氮的特点。

此前装置共运行了五个周期,均采用常规的柴油、蜡油两个硫化阶段的操作,经过分析研究在第六周期采用了全蜡油硫化技术。

第五周期运行天数与第六周期运行总天数基本相当,因此采用此两个周期的运行情况进行对比分析。

第六周期于2019年4月17日开进料泵进行催化剂预硫化,第五周期于2017年5月30日开进料泵进行催化剂预硫化,采用柴油与蜡油硫化的方式,在硫化过程中,蜡油置换柴油理论上只需要4小时,但实际上因置换油含硫化氢只能由下游装置接收处理,置换油中同时含有柴油和蜡油组分,导致下游的催化裂化装置的处理能力有限,大幅降低了置换速率,置换时间大幅延长,而全蜡油硫化没有油品置换步骤,因此实际上全蜡油硫化可节约16小时。

预加氢催化剂预硫化方案The document was finally revised on 2021中国石化九江分公司30×104t/a重整预加氢装置FH-40C催化剂原则开工方案中国石油化工股份有限公司抚顺石油化工研究院二○○九年四月一、催化剂干燥1、干燥前的准备工作(1)催化剂装填完毕,临氢系统进行氮气置换、气密合格。

催化剂干燥用氮气作介质。

(2)绘出催化剂干燥脱水升、恒温曲线。

(3)催化剂干燥前,各切水点排尽存水,并准备好计量水的器具。

2、干燥示意流程↓N2循环氢分液罐→循环压缩机→换热器→加热炉↑↓分离器←水冷←空冷←换热器←反应器↓放水3、催化剂干燥条件:高分压力:反应器入口温度:250℃循环氮气量:循环压缩机全量循环干燥温度要求见表2。

表2 催化剂干燥温度要求反应器入口温度℃床层温度℃升、降温速度℃/h升、恒温参考时间h常温→250- 10~15 15250~280 ≮200 - 至干燥结束250→<150≯150 20~25 4~54、干燥结束标准高分无明水放出。

5、干燥操作(1)在氮气压力下,循环压缩机全量循环,加热炉点火,以10~15℃/h的升温速度将反应器入口温度升至250℃,开始恒温脱水。

如果催化剂床层最低点温度达不到200℃,可适当提高反应器入口温度,但反应器入口温度≯280℃。

(2)在干燥过程中,每2小时在高分放水一次,并计量。

(3)画出催化剂脱水干燥的实际升、恒温曲线图。

(4)干燥达到结束标准后,以≯25℃/h的降温速度将反应器床层各点温度均降至<150℃,方可引入氢气进行高压气密,合格后进行催化剂预硫化。

二、催化剂预硫化催化剂预硫化是指催化剂在氢气存在下,硫化剂(如DMDS)分解生成H2S,H2S使催化剂金属组分由氧化态转化成相应的硫化态。

在预硫化过程中,关键问题是要避免金属氧化态在与H2S反应转化成硫化态之前被热氢还原。

所以,催化剂预硫化时,必须控制好预硫化温度与循环氢中H2S含量的关系,在H2S未穿透催化剂床层前,床层最高点温度不应超过230℃。

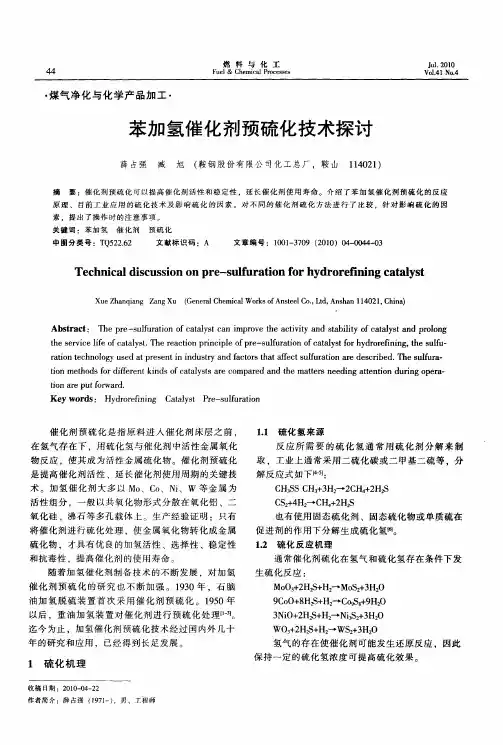

有机硫加氢(H DS)催化剂的预硫化冯 续 崔 芳(西北化工研究院,陕西西安,710600) 摘要 预硫化是H DS 、H DN 过程中决定催化剂活性的最重要环节。

在分析催化剂硫化反应原理、硫化条件、硫化与还原的关系等基础上进一步指出了在工业过程中预硫化的一些原则。

关键词 H DS 有机硫加氢 预硫化 硫化收稿日期:2002-09-09。

作者简介:冯 续,男,1966年毕业于南开大学化学专业,研究员,现在西北化工研究院从事催化剂、净化剂研究和管理工作,曾获全国科学大会奖2项,省科技进步奖1项,发明专利1项,在国内学术刊物上发表论文35篇。

电话:029-*******。

C o 2M o/Al 2O 3加氢催化剂的磁性研究结果指出[1]:新鲜的催化剂是由Al 2O 3、C oAl 2O 4、M oO 3、C oO 、C oM oO 4和一种复杂的钴钼氧化物的复合物组成。

这种氧化态催化剂具有一定的加氢脱硫活性,但在其变成硫化物以前,不可能达到最佳活性。

因此,催化剂投入正常使用前需将氧化态的活性组成先变成硫化态的金属硫化物,这个过程称为催化剂的硫化。

某些以天然气为原料的装置,因原料分子量较小,硫的形态简单,硫化物随原料烃易于扩散到催化剂多孔结构的内表面,使内表面利用率提高。

在这种情况下,可以采用自然硫化,即边使用边硫化的办法使催化剂达到硫化态,这是因为一方面氧化态也具有一定的活性,再则也避免了原料气中硫含量变低时导致硫化态催化剂放硫。

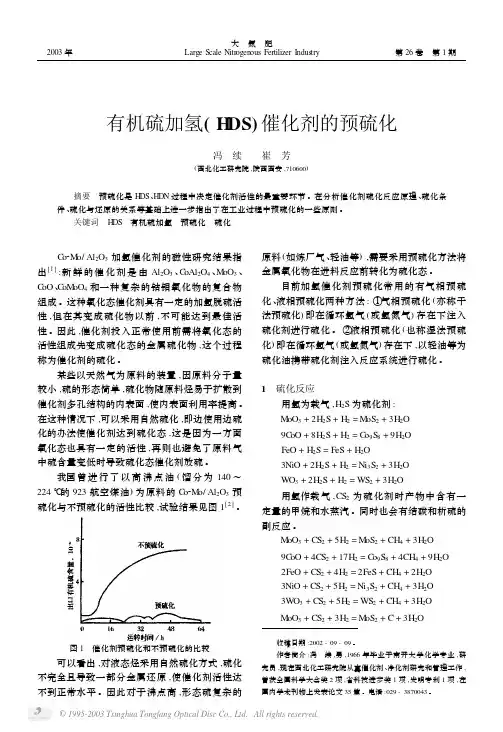

我国曾进行了以高沸点油(馏分为140~224℃的923航空煤油)为原料的C o 2M o/Al 2O 3预硫化与不预硫化的活性比较,试验结果见图1[2]。

图1 催化剂预硫化和不预硫化的比较可以看出,对液态烃采用自然硫化方式,硫化不完全且导致一部分金属还原,使催化剂活性达不到正常水平。

因此对于沸点高,形态硫复杂的原料(如炼厂气、轻油等),需要采用预硫化方法将金属氧化物在进料反应前转化为硫化态。

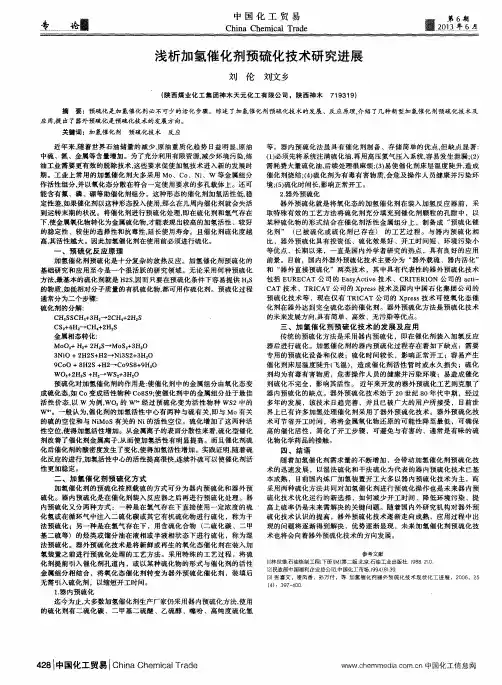

关于加氢催化剂预硫化技术进展作者:黄凯来源:《中国化工贸易·下旬刊》2020年第01期摘要:随着科学技术的不断进步和快速发展,我国石油炼制工业的整体发展形势相对比较良好,同时催化剂加氢过程在整个石油炼制中具有非常重要的作用。

为了保证加氢催化剂本身具有非常良好的性能,需要针对加氢催化剂的预硫化情况进行更加深入的分析和研究。

本文对此进行分析,为加氢催化剂预硫化技术的应用以及未来发展打下良好基础。

关键词:加氢催化剂;预硫化技术;影响因素在当前经济不断快速发展的形势下,我国各个行业在发展过程中的整体状态比较良好,同时对各种不同类型资源的需求也越来越高,尤其是石油资源的大量需求,导致石油企业不断加大对原油的开采力度。

也正是在这种发展背景下,越来越多的重质化、劣质化原油在市场中的出现比例越来越高。

我国近年来提出了节能环保的发展理念,各个行业在发展过程中都在不断的朝着绿色、环保的趋势发展,尤其是在当前的这种高标准环保要求的影响下,炼制工艺在实施过程中,也要朝着绿色、节能环保的方向进行开发,这样才能够在实践中取得良好的应用效果。

随着科学技术的不断进步和快速发展,越来越多的新型技术被广泛应用在各个领域中,其中催化加氢技术在炼制工艺中科学合理的应用,就可以将其中的劣质油全部都转化成为具有良好清洁性的能源。

而加氢技术在应用过程中,其重要的核心要素之一就是催化剂,当前在其中应用比较广泛的催化剂类型包括Mo、Co等,这些可以在其中被看作是活性组分,同时经常会以氧化态的状态存在。

1 硫化剂的分类分析科学技术的不断进步和快速發展,促使很多新型技术被研发,同时很多技术也被广泛的应用在各个领域中,这些新型技术的整体应用效果普遍比较良好。

与此同时,很多技术在当前的这种大环境发展背景下,很多技术也在不断的进行着创新和优化,特别是加氢催化剂预硫化技术近年来在实践中得到了一定的完善,其自身的种类越来越丰富。

在与现阶段比较常见的几种硫化剂进行结合分析时,发现有机预硫化剂、固体预硫化剂等在实践中都可以实现合理的应用,这些硫化剂的整体应用效果相对比较良好。

- 1 - 加氢催化剂预硫化技术 化工学院 化学工程 颜志祥 201015081421 随着原油重质化、劣质化的日趋严重,以及环保和市场对石油产品质量要求的日益提高,加氢过程成为炼油工业中非常重要的环节。它对于合理利用石油资源,改善产品质量,提高轻质油收率,深度脱除油品中的硫、氮、氧杂原子及金属杂质,以及烯烃饱和、芳烃加氢、提高油品安定性等都具有重要意义。 工业上常用的加氢催化剂大多数采用Mo,Co,Ni,W等金属元素作活性组分,并以氧化态分散在多孔的载体上。这种形态的催化剂加氢活性低,稳定性差,若催化剂以这种形态投人使用,那么在几周内催化剂就会失活到运转末期的状态。将催化剂进行预硫化处理,使金属氧化物转化为金属硫化物,才能表现出较高的加氢活性,较好的稳定性,较佳的选择性和抗毒性,延长使用寿命。且催化剂的硫化度越高,其活性越大。因此,加氢催化剂在使用前必须进行预硫化。

一、催化剂预硫化的方法及原理 1.1预硫化方法 预硫化技术是加氢催化剂开发应用的关键步骤之一,先进的预硫化技术能够使加氢催化剂保持最佳的活性和稳定性,提高选择性,延长使用寿命,在国内外受到广泛的关注。因此,深人研究加氢催化剂的预硫化方法对开发高活性的催化剂有重要意义。目前,工业上使用的加氢催化剂常用的硫化方法有很多种.从介质相态上可分为干法硫化和湿法硫化两类,从介质来源上可分为强化硫化和非强化硫化两种情况.从预硫化的位置又可分为器内预硫化和器外预硫化两种工艺。 1.1.1 干法硫化与湿法硫化 干法硫化是指催化剂在氢气存在下,直接与一定浓度的硫化氢或其他有机硫化物接触而进行的气相硫化。湿法硫化是指含有硫化物的硫化油在氢气存在下直接与催化剂进行的硫化过程。湿法硫化可以防止催化剂床层中“干区”的存在,防止活性金属氧化物被氢气还原。并且避免水分对催化剂的影响。但是与干法硫化相比,湿法硫化容易造成催化剂积炭,反应放热比较剧烈,不易控制温升。因此有研究在低温区使用干法,在高温区使用湿法的干法+湿法技术。 1.1.2 强化硫化与非强化硫化 - 2 -

强化硫化是采用外部加入的硫化物进行预硫化(例如加入二硫化碳、二甲基二硫等),非强化硫化是依靠硫化油中自身的硫化物完成的预硫化。尽管非强化硫化可以节省硫化剂及硫化剂注入系统,但是依靠硫化油中自身的硫进行硫化,硫化过程时间较长,硫化后催化剂活性、稳定性较差,硫化过程容易造成催化剂积炭。 1.1.3器内预硫化 器内预硫化是指将氧化态的催化剂装人反应器中,在一定的温度下同时通人氢气和硫化剂或氢气和含硫化剂的馏分油进行硫化,使加氢活性金属转化为硫化态。器内预硫化工艺过程一船分为催化剂干燥、硫化剂的吸附和硫化三个阶段。 催化剂的干燥:脱水介质可以是氢气或氮气。若用氢燥,为避免金属组分被还原,必须严格控制脱水温度,最高不超过180℃;若用氮气干燥,最高温度不超过250℃,120℃与180℃(氮气为250℃)两个阶段进行。干燥时间依器中是否有冷凝水生成而定。 硫化剂的吸附:为了防止催化剂发生还原反应,除了必须严格控制硫化温度外,还应在硫化反应开始前使催化剂表面预先吸附适量的硫化剂,以便在达到硫化温度后,硫化与还原反应同时进行。硫化剂吸附量一般为催化剂注硫量的30%- 50%。 硫化过程:主要经过230℃和370℃两次恒温阶段。硫化完成程度,一般以全程硫化剂加人量达到催化剂按金属计算理论硫含量的120%为准。恒温时问可通过测定反应器出口硫化氢浓度来确定。在230℃恒温前必须要求硫化氢完全穿透催化剂床层(以循环氢中开始出现大量硫化氢为标志)。硫化最终温度一般为360℃-370℃。事实上,在每一个温度下都有一个平衡极限值,即使再延长硫化时间,硫含量也不再增加,温度达300℃以上时硫化反应速度已经很快,可以达到硫化完全。 1.1.4 器外预硫化 器外预硫化是指将氧化态的催化剂先与硫化剂结合,再装人反应器,开工时只需通人氢气或同时通人氢气和油品,随后升温即可完成硫化活化的方法。器外预硫化方法常用的硫化剂为单质硫或有机多硫化物。 1.2 预硫化的原理 - 3 -

催化剂预硫化反应十分复杂,在H2和H2S存在的条件下,金属氧化物存在还原和硫化竞争反应。反应主要取决于反应温度与H2和H2S的分压。如果温度过高,金属氧化物在H2存在的条件下以还原反应为主,一旦被还原成低价的氧化物后,再与H2S反应的速度很慢,这将导致硫化不完全而活性下降。在预硫化过程中,温度较低,硫化与还原同时进行,经硫化后的催化剂金属组分都是以硫化态的形式存在,催化剂活性最好。在氢分压过低时,虽然不会发生金属还原反应,但在硫化后的催化剂金属表面可能同时有MoS2·Mo03, MoS3等混合品体存在,使活性变差。H2S浓度决定金属组分的硫化速度,在温度达到200℃以上时,H2S浓度一般控制在0.5%-1.0%之间,浓度过低,金属氧化物将部分还原而导致硫化不完全。无论采用何种预硫化方法,最基本的硫化剂就是H2S,因而只要在预硫化条件下容易提供H2S的物质,如低相对分子量的有机硫化物等,均可用作硫化剂。预硫化过程通常分为硫化剂的分解和金属相态的转化2个步骤。 (1)硫化剂分解 CH3SSCH3+3H22CH4+2H2S CS2 +4H2CH4+2H2S (2)金属相态转化 Mo03+2H2S+H2MoS2+3H2O 3Ni0 +2H2SNi3S2 +3H2O 9CoO+8H2S+H2Co9S8 + 9H2O W03+2H2S+H2WS2+3H2O

图一 MoO3硫化反应可能的途径 加氢催化剂通常台有钴、钼、镍、钨等金属,这些金属一般是以金属氧化态的形式载于氧化铝或二氧化硅等载体上,氧化态金属必须转化成金属硫化态的形 - 4 -

式,才能表斑出较高的加氢精制或加氨裂化活性,因此加氢催化荆在使用前必须进行预硫化。传统的做法是采用器内预硫化,即在催化剂装入加氢反应器后进行硫化。加氢催化剂的器内预硫化过程存在着如下缺点: ①需要专用的预硫化设备和仪表;②硫化时间较长,影响正常开工;③容易产生催化刺床层温度陡升(飞温),造成催化剂活性暂时或永久损失;④硫化刺均为有毒有害物质,危害操作人员的健康并污染环境;⑤易造成催化剂硫化不完全影响其活性。近年束开发的器外预硫化工艺则克服了。 二、加氢催化剂预硫化技术进展 2.1国内预硫化技术 国内的预硫化工艺一般为器内预硫化。1995年,锦州石化公司制氢装置首次使用中石化北京设计院与化工部西北化工研究院开发出的GLJ-B型固体催化剂,这是一种以无机硫化物为有效组份,以从Al2O3为载体的固体硫化剂,具有使用安全可靠,操作简单、方便,硫化效果好的优点. 1996年兰州石化公司裂解汽油加氢装置二段加氢催化剂的预硫化,使用了湖北省化学研究所研制的固体硫化剂,加氢催化剂完全硫化时间在10 h左右,与用DMDS硫化相比,节约资金134万元。专利CN1335362采用先低温干法硫化、后高温湿法硫化的方式,使得催化剂干燥和硫化可同时进行,缩短催化剂硫化时间,减少硫化油用量,降低硫化过程的成本,提高催化剂的硫化效果。专利CN1417299[6]发明了一种新的加氢催化剂预硫化的方法,该法直接用一种溶解有元素硫的硫化烯烃溶液作为浸渍液,然后在惰性氛围下加热催化剂。该法硫化后加氢催化剂的破碎率大幅度的降低,并大大提高硫的保留度。另外,新开发的器内预硫化工艺使用的是固体硫化剂,即将固体硫化剂与加氢催化剂混合装填在加氢反应器内,通人氢气并加热,在氢气反应器内实现硫化剂的分解反应和加氢催化剂硫化反应的藕合。一般是将固体硫化剂置于加氢催化剂的上部,也可将固体硫化剂置于加氢催化剂的中部,但不能置于下部。 虽然我国在器外预硫化技术这方面的研究起步较晚,但也取得了很大的进展。中国石油化工科学研究院成功研制出新型加氢催化剂器外预硫化技术,这一国内首家具有世界先进水平的新型加氢催化剂器外预硫化装置落户湖南岳阳长炼公司催化剂厂,至今运行良好。长炼催化剂生产厂将硫化物用浸渍等方法预先 - 5 -

固定在催化剂表面上,成品出厂后装人工业反应器内,在正常开工过程中引人氢气和原料油的同时缓慢升温至活化温度,一般需要花费20 h左右,即能完成催化剂硫化的全过程。齐鲁石化公司研究院吸收了荷兰AKZO公司的先进技术,采用器外预硫化,在制备催化剂的同时把硫化剂加人,装置开车时直接升温活化即可。实验结果表明,用此方法硫化的催化剂活性高,且稳定性好,综合性能优于用CS2硫化的催化剂。由我国自主开发、目前国内最大的3000吨/年加氢催化剂器外预硫化工业装置,日前在中国石化抚顺石油化工研究院建成并完成工业试生产,经鉴定达到国际先进水平。该装置在加氢催化剂的器外预硫化过程设计上更加周密、合理、安全、环保,主要设备完全实现国产化,自动化程度高,是目前国内第一条大型器外预硫化型催化剂生产线。该生产装置的开发、建设和试生产成功,标志着多年来困扰我国石化加氢催化剂领域的技术难题得到有效解决。 2.2国外预硫化技术 由于器外预硫化技术具有简单、高效、低成本等优点,自80年代中期,国外许多公司纷纷致力于器外预硫化德研究。 CRI公司开发出actiCAT催化剂硫化技术,该技术采用两种预硫化方法。一种是在惰性气氛中,低于硫熔点的温度下,将催化剂与元素硫混合,使硫升华进人催化剂孔,形成催化剂和元素硫的混合物。然后将混合物与高沸点油或烃类溶剂混合。在H2存在下,将该混合物加热到硫的熔点以上,使进人催化剂孔硫和催化剂反应,生成金属硫化物。另一种方法是,先将确高沸点油或烃类溶剂混合,形成预硫化的悬浊液。惰性气爹低于硫熔点的温度加热该悬浊液,并在该条件下,浸渍催让够长时间。然后在H2存在下加热到高于硫熔点的温度,仗催化剂孔中的硫与催化剂反应生成金属硫化物。该技术可少以往技术开工时硫的流失,也可避免发生十分集中的放应。“actiCAT”催化剂可以在比较宽的温度范围内进行(38℃-371℃),由于放热比较分散,只在260℃时产生一个相温升。所以该法能够避免催化剂床层温度陡升,使得在各段的硫化更加完全。 TRIACT公司近年来在成功地开发出沸腾床器外再生技术的基础上,又开发出了沸腾床器外预硫化技术,该技术是利用硫化氢和氢气在沸腾床反应器内进行预硫化,在另一个沸腾床反应器中采用一种气体钝化剂进行钝化。这种经过硫化和钝化的催化剂可以暴露在空气中,再添加到反应器中去,加氢装置可以直接加