高精度五轴转台方位系统设计与仿真

- 格式:doc

- 大小:572.27 KB

- 文档页数:22

五轴联动加工中心后置处理的编写与验证五轴联动加工中心后置处理的编写与验证摘要:本文针对瑞士MIKRON UCP710工作台双摆动式五轴联动加工中心机床的运动原理,以及Heidenhain iTNC430控制系统的特点,阐述运用UG软件中后处理工具——UG POSTBUID 3.4.1,定制适合ucp 710五轴后处理的开发思路,并且通过VERICUT模拟软件进行模拟验证成功。

目前成功开发出来的五轴后处理已在本校实训中心MIKRON UCP710五轴机床中得以全面应用,顺利地完成了各种3~5轴的零件加工。

关键词:五轴加工中心 UG Postbuld VERICUT1、任务的来源2001年冬,本中心购置了一台由瑞士MIKRON品牌的五轴联动加工中心,型号为——UCP710。

如图1所示,此机床为工作台双摆动结构,(俗称:Table—Table双摆台)。

通过X/Y/Z三个线性轴、定轴A轴的摆动和转动轴C轴的转动实现五轴联动加工。

该机床的控制系统是德国的Heidenhai iTNC 430。

目前,后置处理文件是计算机辅助制造软件中CAM 与机床控制系统之间沟通的桥梁,是实现多轴加工的关键之一。

同时本中心现配有CAD/CAM软件——UG,为了让UCP710早日投入到教学与生产加工,我们必须解决后置处理的问题。

现在国内多轴机床后置处理程序的开发已慢慢开始发展,但很多的资源还要通过国外进行技术支持。

即使客户选购能够实现多轴加工编程的软件,但还要额外支付昂贵的后置开发费用才能实现软件与机床的“通讯”。

开发通用的编写后置处理工具软件,可以有效地保证NC程序正确性,提高编程人员的后置处理技术以及效率,还可以把零件加工信息(如图号、工序号、刀具规格、程序加工时间等参数)嵌入NC程序中,提高加工的安全性,增加程序的可读性,减少操作人员的人为加工误差。

2、UCP710 post开发的过程目前,常用的后置处理方法主要有以下两种:第一种,利用CAD/CAM软件的通用后置处理模块,定义的运动方式,通过选取/软件提供的机床标准控制系统,定义某一类型或某台的后置处理。

基于1553B总线的航电系统半实物仿真远程级联作者:惠言钱忠洋周亚光张刚来源:《航空维修与工程》2022年第08期摘要:半实物仿真技术是地面评估航电系统作战效能的重要仿真方法。

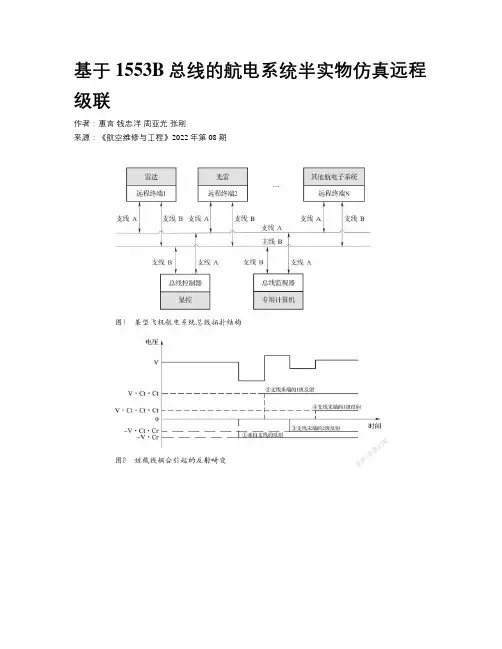

航电设备因工作原理差异需在不同的物理环境下开展试验,为实现闭环测试,基于1553B总线通信的航电系统要解决传输距离限制问题。

本文通过分析1553B总线协议,总结影响传输距离的原因,提出采用光电转换和光纤传输来实现航电设备远程级联。

关键词:航电系统;半实物仿真;1553B总线;光纤传输;远程级联Keywords: avionics system;hardware-in-the-loop simulation;1553B bus;optical fiber transmission;remote cascade1 半实物仿真系统航空电子系统是现代军用飞机信息化的核心,是信息感知、显示处理和武器交联中心,其性能和技术水平直接决定和影响飞机的整体性能和作战效能。

在飞机的全生命周期内,航电系统的功能、性能在研制、加改装以及维修保障期间均有可能发生变化,如何有效评估航电系统的功能和性能是精准定位缺陷和故障、提升飞机战斗力的重要保证。

半实物仿真通过将待测装备加入由计算机软件、数学模型和物理效应设备组成的仿真系统中,可有效评价装备的性能和功能[1,2]。

航电系统半实物仿真系统主要包括仿真控制中心、射频仿真实验室和光电仿真实验室,具体描述如下。

1)仿真控制中心由试验控制系统、航電装备仿真器、配套支持设备组成[3]。

试验控制系统承担试验设计、任务加载、仿真管理、状态监控和性能评估等任务;航电装备仿真器可替代真实装备接入航电总线,构造航电综合试验环境;配套支持设备指综合试验环境中支持测试任务执行的辅助产品,包括供电、电缆(含总线)、设备台架等。

2)射频仿真实验室由微波暗室、目标生成系统、转台系统及相关控制计算机组成[4,5]。

微波暗室为独立空间内敷设吸波材料,形成1个近似无回波区的内场环境;目标生成系统主要由信号产生系统、目标阵列系统、阵列目标馈电系统组成,用于模拟生成雷达、电抗系统所需的目标信号,包括目标的距离、速度、微多普勒、雷达散射截面积起伏特性,以检验雷达、电抗系统的作战能力;转台系统用于安装雷达、电抗系统实物,通过高精度机械设备模拟载机俯仰、滚转、航向3个姿态角的变化。

JDPaint V5.5 多轴加工方法(版本0.01)北京精雕科技有限公司2007.08前言本文档从多轴基本知识、控制系统及控制软件(EN3D)设定及加工、JDPAINT5.5五轴编程模块等方面介绍一些常用的多轴加工技术,用以帮助使用者了解多轴加工操作和设定,减少多轴路径编程时间,改善多轴刀具路径质量。

本文档主要以实例的方式来介绍多轴编程加工,在阅读时可以结合实例来学习,可以达到更好的效果。

不同的人有不同的思路,因此请不要把本文档中介绍的一些技术视为多轴加工的基本原理,多轴加工技术内容相当丰富,不是薄薄一本手册可以覆盖的。

同时需要进行大量的实际加工,从中体会多轴加工的不同之处,灵活运用我们现有的编程功能,才能对五轴加工有一定的领悟。

阅读文档的读者应具备以下几方面的背景知识:1、对三轴精雕机有一定了解;2、具备一些模型的三轴加工经验;3、具备一些三维建模(或者曲面造型)经验者更佳。

第一章绪论在过去模具加工很少使用五轴加工,问题在于多轴机床的价格昂贵及人员培训与技术上的困难,大家皆敬而远之。

近年来因模具交期紧迫及价格压缩,五轴机床标准化产量,价格逐年下降,使五轴加工渐渐的受到模具业重视,多轴机床将是继高速加工机后另一个有效的加工工具。

1.1 五轴加工与三轴加工比较五轴加工与三轴加工比较,有以下几方面的优点:1) 减少工件非加工时间,可以提高加工效率五轴加工的一个主要优点是仅需经过一次装夹即可完成复杂形状零件的加工。

和多次装夹相比,它可极大地提高加工和生产能力,显著缩短产品加工周期及加工成本,并且提高了加工精度。

2) 刀具可以摆到更好的位置来加工曲面五轴加工完成一些三轴加工无法完成的加工,比如有负角的曲面零件加工,刀具可以摆到更好的位置来加工曲面,如图1-1所示。

图1-1 刀具可以摆到更好的位置来加工曲面图1-2 缩短加工时间, 改善表面加工质量3) 可以缩短曲面加工时间,改善曲面表面的加工质量五轴加工可通过将刀具倾斜一定角度,例如用铣刀侧刃进行铣削等,缩短加工时间;另外路径间距相同的情况下,用五轴加工工件表面的残留量要比三轴加工小得多,有利于改善加工曲面的表面光洁度,如图1-2所示。

基于Vericut的教学型五轴机床运动仿真张翔宇【摘要】基于课题需求设计了一种用于实训教学的摇篮结构五轴机床,为验证机床模型间的运动关系是否正确合理,文中采用VERICUT软件构建了摇篮结构五轴数控机床仿真环境,并在此基础上进行了小叶轮模型仿真加工,从而验证了模型机构的合理性,为下一步实际制作五轴机床提供了理论支持,同时也为其它结构机床的模拟仿真提供了一定经验.【期刊名称】《机械工程师》【年(卷),期】2017(000)001【总页数】3页(P7-9)【关键词】VERICUT;数控仿真;五轴机床;摇篮结构;叶轮加工【作者】张翔宇【作者单位】天津科技大学,天津300222【正文语种】中文【中图分类】TH164五轴联动数控机床在复杂曲面零件的生产制造以及航空航天、汽车、轮船和模具等行业中具有显著的优势和重要的现实意义[1]。

因此五轴加工技术的培训和教学亦非常重要[2],但由于五轴数控机床价格昂贵,不适合大范围购置机床,开展实训教学;因此急需设计研制一种适用于五轴加工技术培训和教学的小型五轴数控机床。

本文根据课题需求,采用一种摇篮结构五轴机床,在实际生产制作前需要对机床的运动特性及工作合理性进行仿真验证。

VERICUT软件是美国CGTech公司开发的一款用于数控加工仿真的专业软件[3-5],其能够验证切削过程中的干涉、碰撞和过切等缺陷,并且根据需求进行程序优化,此外还可以真实模拟机床各运动部件间的运动关系,采用该软件能够有效地验证五轴机床是否能够合理运动。

1.1 机床模型建立首先采用UG三维软件进行五轴机床的各部件设计,以及整体结构设计。

当前常见的五轴机床结构主要包括双摆头结构、双转台结构和摆头转台结构三大类,不同的结构有不同其特点,其中双摆台结构的实现和制作难度最小,而双摆台结构根据其机构特点又称作摇篮式,对于摇篮式五轴数控机床来说转动机构是它的主要组成部分,转动机构主要是承载工件的重量,固定工件带动工件按要求进行旋转。

HNC8五轴系统使用指南(版本V1.0)武汉华中数控股份有限公司2017.4.25目录第一章五轴机床加工特点 (3)第二章五轴数控机床结构 (7)第三章五轴功能介绍 (13)第四章五轴参数说明 (32)第五章五轴PLC介绍 (63)第六章五轴固定循环(倾斜面加工) (77)第七章重点说明 (80)附录A AC双转台标定方法 (81)附录B BC双摆头标定方法 (92)附录C B摆C转混合结构标定方法 (105)附录D AC双转台结构自动标定案例 (116)附录E五轴动态精度案例 (122)第一章五轴机床加工特点传统的三轴数控机床设备,在加工过程中刀轴的方向始终保持不变,机床只能沿着三个线性轴进行插补运动。

当加工图1中的零件的时候,三轴加工短板尤为突显。

相比三轴机床,五轴联动机床增加了两个旋转自由度,刀具运动姿态可以灵活变化,有利于刀具保持最佳的切削状态及有效避免加工干涉。

因此在加工复杂自由曲面的时候,五轴联动数控加工具有显著的优势。

(a)蜘蛛(b)叶轮(C)S件图1五轴典型加工零件相比三轴加工,五轴加工有以下几方面优点:(1)减少装夹次数,提高加工效率五轴加工的一个主要优点是仅需经过一次装夹即可完成复杂形状零件的加工,如倾斜孔加工,曲面加工等。

由于无需多次装夹,五轴联动加工技术不仅缩短了加工周期,而且避免了因多次装夹所造成的人工或机械误差,大大提高了加工精度。

图2一次装夹多面加工(2)保持最佳的切削姿态由于具备五个轴向的自由度,根据曲面的法矢量,转动旋转轴,使刀具总是保持最佳的切削姿态,提高切削效率。

五轴加工三轴加工(3)有效避免加工干涉对于复杂的曲面零件,例如:叶轮和叶片,某些加工区域由于三轴机床本身的缺陷会引起刀具干涉,无法满足加工要求。

而五轴机床通过改变刀具的切削方向,解决加工干涉问题。

五轴加工三轴加工(4)侧铣加工提高加工效率和质量在航空航天有曲面侧壁轮廓加工需求,将刀具倾斜一定的角度,通过刀具侧刃进行铣削,能够缩短加工时间和提高加工质量。

Acuitas转台介绍测试业务单元运动仿真和离心机,让我们的客户能够测试和校准传感器和部件。

应用在生产和开发阶段。

仿真业务单元飞行和目标模拟器能够让我们的客户复现对象的运动。

应用在如舰船,飞机、导弹,车辆,卫星的HWIL定制化产品提供客户定制化方案,满足客户的标准化产品无法满足的需求货架产品我们的货架产品能够涵盖大部分的客户需求,而且性价比非常高业务遍布全球. 最大的市场在航空、航天以及国防工业,汽车等领域用户飞速增长。

Acuitas转台优势▪运动模拟器世界市场的领导者▪高精度系统(<1 arc sec)▪高指向精度(<1 arc sec)▪高速度稳定性(10-5%或更高)▪高动态系统(>60’000/sec2)▪最低的机械装配误差单轴转台在某些应用中,按照需求提供激励,形式为绕着设备上某个转轴的角速率,加速度以及位置信号。

用于:惯性制导测试系统(IGTS)典型的被测装置▪陀螺仪▪加速计▪惯性测量单元(IMUs)▪惯性导航系统(INS)▪MEMS运动传感器两轴转台两轴独立的运动仿真可以进行高效表征、测试、校准单轴或多轴惯性系统以及组件。

用于▪惯性导航测试系统(IGTS)▪硬件在环测试(HWIL)▪Testing of optronic pointing devices▪其他典型的被测装置▪陀螺仪▪加速计▪惯性测量单元(IMUs)▪惯性导航系统(INS)▪MEMS运动传感器▪FLIR三轴转台三轴独立的运动仿真可以提供效率最高的多功能性表征、测试、校准单轴或多轴惯性系统以及组件。

用于▪惯性导航测试系统(IGTS)▪硬件在环测试(HWIL)▪Testing of optronic pointing devices▪其他典型的被测装置▪陀螺仪▪加速计▪惯性测量单元(IMUs)▪惯性导航系统(INS)▪陀螺稳定视线/EO▪RF/IR导引头五轴转台结合三轴飞行运动模拟器(FMS)以及两轴目标运动模拟器(TMS)形成五轴运动模拟器。

五轴数控机床发展与应用五轴联动数控机床是一种科技含量高、精密度高专门用于加工复杂曲的机床,这种机床系统对一个国家的航空、航天、军事、科研、精密器械、高精医疗设备等等行业,有着举足轻重的影响力。

现在,大家普遍认为,五轴联动数控机床系统是解决叶轮、叶片、船用螺旋桨、重型发电机转子、汽轮机转子、大型柴油机曲轴等等加工的唯一手段。

装备制造业是一国工业之基石,它为新技术、新产品的开发和现代工业生产提供重要的手段,是不可或缺的战略性产业。

即使是发达工业化国家,也无不高度重视。

近年来,随着我国国民经济迅速发展和国防建设的需要,对高档的数控机床提出了急迫的大量需求。

机床是一个国家制造业水平的象征。

而代表机床制造业最高境界的是五轴联动数控机床系统,从某种意义上说,反映了一个国家的工业发展水平状况。

本文论述了五坐标联动数控机床和它典型五种结构、应用历史和用于加工复杂零件的优点以及它对发展制造业的重要作用。

并较详细介绍了五轴数控机床在工业中应用现状。

一、五轴联动数控机床五轴数控机床可用于加工许多型面复杂的特殊关键零件,对航空、航天、船舶、兵器、汽车、电力、模具和医疗器械等制造业的快速发展,对改善和提升诸如飞机、导弹、发动机、潜艇及发电机组、武器等装备性能都具有非常重要的作用。

五轴数控机床已成为装备制造业和先进国防武器装备产品快速研发与实现的关键基础性设备。

因此,西方工业发达国家都将五轴数控机床列为国家战略物资严格管理,限制出口到发展中国家。

五轴数控机床除和三轴数控机床一样具有XYZ三个直线运动坐标外,通常还有两个回转运动轴坐标。

常见的五轴数控机床或加工中心结构,主要通过五种技术途径实现。

①双转台结构(Double Rotary Table) 采用复合A(B)、C 轴回转工作台,通常一个转台在另一个转台上,要求两个转台回转中心线在空间上应能相交于一点。

②双摆角结构(Double Pivot Spindle Head)装备复合A、B 回转摆角的主轴头,同样要求两个摆角回转中心线在空间上应能相交于一点。

你真的足够了解五轴加工吗看完豁然开朗近年来五轴联动数控加工中心在各领域得到了越来越广泛的应用。

在实际应用中,每当人们碰见异形复杂零件高效、高质量加工难题时,五轴联动技术无疑是解决这类问题的重要手段。

越来越多的厂家倾向于寻找五轴设备来满足高效率、高质量的加工。

但是,你真的足够了解五轴加工吗?01五轴机床的机械结构形式想要真正的了解五轴加工,首先我们要读懂什么是五轴机床。

五轴机床(5 A某is Machining),顾名思义,是指在X、Y、Z,三根常见的直线轴上加上两根旋转轴。

A、B、C三轴中的两个旋转轴具有不同的运动方式,以满足各类产品的技术需求。

而在5轴加工中心的机械设计上,机床制造商始终坚持不懈地致力于开发出新的运动模式,以满足各种要求。

综合目前市场上各类五轴机床,虽然其机械结构形式多种多样,但是主要有以下几种形式:1.两个转动坐标直接控制刀具轴线的方向(双摆头形式)。

2.两个坐标轴在刀具顶端,但是旋转轴不与直线轴垂直(俯垂型摆头式)。

3.两个转动坐标直接控制空间的旋转(双转台形式)。

4.两个坐标轴在工作台上,但是旋转轴不与直线轴垂直(俯垂型工作台式)。

5.两个转动坐标一个作用在刀具上,一个作用在工件上(一摆一转形式)。

某术语:如果旋转轴不与直线轴相垂直,则被认为是一根“俯垂型”轴。

看过这些结构的五轴机床,我相信我们应该明白了五轴机床什么在运动,怎样运动。

可是,这么多样化的机床结构,在加工时究竟能展现出哪些特点呢?与传统的三轴机床相比,又有哪些优势呢?接下来就让我们来看看五轴机床有哪些发光点。

02五轴加工的众多优点说起五轴机床的特点,就要和传统的三轴设备来比较。

生产中三轴加工设备比较常见,有立式、卧式及龙门等几种形式。

常见的加工方法有立铣刀端刃加工、侧刃加工。

球头刀的仿形加工等等。

但无论哪种形式和方法都有着一个共同的特点,就是在加工过程中刀轴方向始终保持不变,机床只能通过X、Y、Z三个线性轴的插补来实现刀具在空间直角坐标系中的运动。

五轴数控机床的精度检测方法分析摘要:本文首先对五轴数控机床的精度检测技术做了一个简要概括,然后介绍数控机床精度检测的必要性,指出数控机床常见的精度要求及传统检测方法,并介绍先进检测方法和检测仪器、工具,以及各个检测方法的特点。

关键词:五轴数控机床;精度检测Precision analysis of detection method of five axis CNC machine toolsAbstract: Firstly,this paper introduces the precision detection technology of five axis NC machine tools, and then introduces the necessity of CNC machine tool accuracy detection accuracy requirements of CNC machine tools, points out the common and the traditional detection method, and introduce advanced detection method and detection instruments, tools, and the characteristics of each detection method.Key words: Five axis NC machine tool;Precision detection1 引言五轴联动数控机床目前已大量用于航空制造等高端制造领域。

由于机床复杂的机械结构及控制系统,五轴联动机床加工精度检测及优化一直是机械制造行业内研究的热点和难点,成为影响产品加工质量及效率的关键。

对企业来说,购买数控机床是一笔相当大的投资,特别是购买大型机床。

实践说明,大多数大型数控机床解体发运给用户安装时,必须在现场调试才能符合其技术指标,因此,在新机床检收时,要进行严格的检定,使机床一开始安装就能保证到达其枝术指标预期使用性能和生产效率。

五轴联动数控机床技术现状与发展趋势分析[摘要]数控机床,属于制造装备当中重要的一个工作母机,属于制造技术及其装备实现现代化发展的重要基础。

伴随我国工业领域持续发展,对数控技术科学技术提出更高要求,五轴联动数控机床技术近几年得以广泛应用及发展开来,对工业领域更好地发展有着积极作用。

故本文主要探讨五轴联动数控机床技术现状及其发展趋势,便于今后能够更好地运用五轴联动数控机床技术开展机床加工作业活动。

[关键词]数控机床;五轴联动;技术现状;发展趋势;前言:五轴联动数控机床技术,能够完成三轴类型数控机床所无法完成的一些加工制造任务,可实现更高精度化及速度化地加工作业,为更为充分地了解及把握五轴联动数控机床技术,对五轴联动数控机床技术现状及其发展趋势开展综合分析较为必要。

1、关于五轴联动式数控机床的概述五轴联动式数控机床,即高科技含量、高精密度、专门实施复杂性曲面加工的一类机床,该机床系统现阶段被广泛运用至高精医疗仪器设备、精密器械、科研、军事、航空航天等行业领域当中。

五轴联动式数控机床,该系统属于解决叶片、叶轮、大型的柴油机内部曲轴、重型的发电机及汽轮机内部转子、船用的螺旋桨等加工制造的重要手段[1]。

2、技术现状与其发展趋势2.1 在技术现状层面2.1.1 国外国外目前的五轴联动数控机床技术最具代表性的为欧美及日本等国,这些国家的五轴联动数控机床技术具备着绿色环保、高精度化及高速化优势。

国外以力矩电机为回转坐标式驱动系统装置,得以广泛化应用,致使机床内部进给机构达到高精度、高速、高效率及低损耗等运行目标。

德国的Zimmermann公司还设计了 M3ABC性的一种主轴头,该主轴头处增加弧形的一个导轨,B坐标多出一个,即内含 A、B、C三个不同回转的坐标头,该五轴联动式数控机床具备着优良刚性特点,且结构相对紧凑,因内设A、B、C这三个不同坐标,增加偏转范围,致使C轴转动过程不受限制,提高了五轴联动数控机床技术实践加工作业期间的精度。

什么是五轴机床什么是五轴机床随着国内数控技术的日渐成熟,近年来五轴联动数控加工中心在各领域得到了越来越广泛的应用。

在实际应用中,每当人们碰见异形复杂零件高效、高质量加工难题时,五轴联动技术无疑是解决这类问题的重要手段。

近几年随着我国航空航天、军事工业、汽车零部件和模具制造行业的蓬勃发展,越来越多的厂家倾向于寻找五轴设备来满足高效率、高质量的加工。

但是,你真的足够了解五轴加工吗?五轴加工想要真正的了解五轴加工,首先我们要做的是要读懂什么是五轴机床。

五轴机床(5 Axis Machining),顾名思义,是指在X、Y、Z,三根常见的直线轴上加上两根旋转轴。

A、B、C三轴中的两个旋转轴具有不同的运动方式,以满足各类产品的技术需求。

而在5轴加工中心的机械设计上,机床制造商始终坚持不懈地致力于开发出新的运动模式,以满足各种要求。

综合目前市场上各类五轴机床,虽然其机械结构形式多种多样,但是主要有以下几种形式:两个转动坐标直接控制刀具轴线的方向(双摆头形式)两个坐标轴在刀具顶端,但是旋转轴不与直线轴垂直(俯垂型摆头式)两个转动坐标直接控制空间的旋转(双转台形式)两个坐标轴在工作台上,但是旋转轴不与直线轴垂直(俯垂型工作台式)两个转动坐标一个作用在刀具上,一个作用在工件上(一摆一转形式)术语:如果旋转轴不与直线轴相垂直,则被认为是一根“俯垂型”轴。

看过这些结构的五轴机床,我相信我们应该明白了五轴机床什么在运动,怎样运动。

可是,这么多样化的机床结构,在加工时究竟能展现出哪些特点呢?与传统的三轴机床相比,又有哪些优势呢?接下来就让我们来看看五轴机床有哪些发光点。

5轴机床的特点说起五轴机床的特点,就要和传统的三轴设备来比较。

生产中三轴加工设备比较常见,有立式、卧式及龙门等几种形式。

常见的加工方法有立铣刀端刃加工、侧刃加工。

球头刀的仿形加工等等。

但无论哪种形式和方法都有着一个共同的特点,就是在加工过程中刀轴方向始终保持不变,机床只能通过X、Y、Z三个线性轴的插补来实现刀具在空间直角坐标系中的运动。

第20期2023年10月无线互联科技Wireless Internet Science and TechnologyNo.20October,2023基金项目:浙江省访问工程师项目;项目名称:叶轮加工工艺路径规划与仿真;项目编号:FG2021055㊂浙江工商职业技术学院科研基金项目;项目编号:KYND202109㊂作者简介:熊运星(1978 ),男,河南南阳人,副教授,硕士研究生;研究方向:模具CAD /CAM ,数控编程与加工㊂基于IMSpost 下的叶轮加工五轴后处理研究与实践熊运星,闫国琛(浙江工商职业技术学院,浙江宁波315012)摘要:五轴加工工艺不断发展的背景下,机床的后处理定制将成为核心技术之一㊂文章以VMC -300小型五轴机床开展五轴后处理加工研究,并以开式叶轮进行了五轴加工的工艺分析㊂文章分析了工装设计㊁加工路线等㊂该机床下的工艺仿真及加工验证,解决无碰撞㊁过切㊁少切等问题㊂本研究提高了五轴数控加工的效率和质量,为同类产品的加工及工艺提供参考㊂关键词:后处理;叶轮;过切中图分类号:TH164㊀㊀文献标志码:A0㊀引言㊀㊀由于机床厂商㊁用户需求不同,五轴机床结构也越来越复杂,客户定制特殊结构机床越来越多,同时控制系统的多样性,对于产品或模具加工工艺的要求日趋提升,尤其是匹配各厂家机床的后处理的技术要求越来越高,因此对五轴或多轴机床后处理技术的研究与实践,对提升复杂曲面类零件高效㊁高质量加工具有重要理论意义和推广价值㊂叶轮产品加工工艺具有高效㊁高精度㊁高质量的特点[1]㊂叶轮产品通常是在高转速㊁高负载冲击环境下工作㊂其质量和精度要求高,如表1所示㊂本文通过IMSpost 定制的后处理,以叶轮零件加工工艺优化为目标,利用UG NX CAM 编程软件完成叶轮零件的编程与产品结构优化,运用VMC -300小型机床完成叶轮的工艺优化及机床加工㊂表1㊀叶轮加工发展趋势技术分类加工现状先进水平成型原理五轴端铣加工插铣加工㊁电解等球头铣刀为主的点接触成形刀具侧刃的线接触成形切削速度低速切削高速切削保守的恒定进给率高效变进给切削测量方法人工编程,抽检3~4个叶片自动编程,全叶片测量没有原位测量原位测量-自适应加工1㊀IMSpost 后处理开发1.1㊀IMSmachine 平台机床结构搭建㊀㊀根据表2所示机床主要技术参数,构建机床运动结构及相关行程㊁角度等参数设计㊂通过简单运动分析模型与实际加工机床的一致性,构建的机床文件如图1所示㊂图1㊀实际加工机床结构本文以VMC -300小型机床为例开展五轴加工中心后置处理研究㊂该机床轴系结构关系图如图2所示,该配置C 轴回转工作台,摆角为ʃ360ʎ,A 轴回转工作台转角范围为-120~30ʎ,该类机床具有主轴结构简单㊁刚性好㊁制造成本低的优点,但由于工作台自重会导致机床刚性不足,故工作台一般设计较小,且承重较轻,因此适用于体积小㊁重量轻的小型精密零件和精密模具的加工㊂图2㊀AC 转台结构机床1.2㊀IMSpost 平台搭建五轴后处理㊀㊀VMC -300机床的控制系统为fanuc 系统,因此选取fanuc30i 控制系统模块进行相关控制机床代码的设定㊂根据软件导入的机床模型文件(如图1所示),系统自动设置后处理机床结构为AC 双转台结构类型,同时相关机床参数与实际加工机床一致,如图3所示㊂1.3㊀编程格式的设置㊀㊀本文对编程的代码进行系列优化,匹配机床实际加工及优化机床加工相关操作及工艺㊂IMSpost 软件主要设置程序开始(相关程序要求)[2]㊁操作开始(换刀冷却开始位置)㊁操作结束(换刀需要)㊁程序结束(加工结束后机床相对位置)㊁主轴㊁冷却液(在合适㊀㊀㊀表2㊀五轴加工中心主要技术参数项目单位技术参数项目单位技术参数XYZ 轴行程极限mm 300175270工作台规格mm450ˑ160A 轴倾斜角度极限度+30~-120主轴转速r /min 20000C 轴旋转角度极限度360快速进给速度mm /min 10000控制系统YORNEWM5最快进给速度mm /min40000图3㊀IMSpost 平台后处理搭建的位置开关切削液)㊁换刀等内容㊂设计人员主要考虑第一次换刀及多个工序转换间换刀之前一系列操作动作(机床回零㊁刀具位置等),确保换刀顺利进行,设备安全运行,如图4所示㊂1.4㊀UG CLFS 刀位文件的输出㊀㊀UG NX 输出的刀位文件需要特定的设置才能正确读入IMSpost 平台中[3],并对该刀位文件正确识别出快速移动㊁切削移动㊁刀具号及刀具补偿等指令,软件根据读入的刀位点坐标值及刀具向量值,IMSpost 后处理平台将相应的刀位点㊁向量值转换为机床匹配的NC 代码,满足机床加工精度要求,如表3所示㊂图4㊀机床换刀设置2㊀叶轮加工工艺㊀㊀编程人员(1)分析叶轮几何特征(主流叶片㊁分流叶片㊁轮毂面㊁圆角面等),根据客户提供的产品材料选择合适的加工刀具,确定加工工艺,制定合适的加工方案,并进行工艺优化(不同切削参数下的产品质量);(2)通过五轴编程软件规划刀位轨迹路线,并进行仿真验证;(3)选择合适的后置处理,进行试切加工;(4)投入实际生产,如图5所示㊂叶轮加工过程如图6所示,首先进行叶轮整体开粗,使用R3球刀,然后使用R3球刀分别对主叶片㊁分流叶片进行精加工,叶轮轮毂面采用往复走刀进行精加工,对主叶片㊁分流叶片根部未加工到位部分进行清根加工(R1.5球刀),最后对分流叶片弧面部分进行精加工㊂输出并保存粗精加工刀位文件,UG 刀位文件后缀名为.CLS㊂叶轮加工工艺参数如表4所示㊂表3㊀刀位点及刀具向量与NC 代码转换刀位点(x ,y ,z )刀具向量(i ,j ,k )NC 代码-29.277731,40.531634,32.772784-0.2332420,0.3395187,0.9112218G1X29.278Y -40.532Z32.773A -24.325C145.512-22.6762,32.6618,24.3541-0.2322828,0.3396621,0.9114134G1X22.676Y -32.662Z24.354A -24.299C145.633-20.7923,30.7801,25.5512-0.2320088,0.3579169,0.9044708G1X20.792Y -30.78Z25.551A -25.248C147.048-8.7027,22.0819,36.8683-0.2949726,0.8263633,0.4797029G1X8.703Y -22.082Z36.868A -61.334C160.356-7.8100,21.7954,37.9719-0.2799995,0.8613285,0.4239263G1X7.81Y -21.795Z37.972A -64.917C161.992-6.9017,21.5763,39.0781-0.2619799,0.8919466,0.3685075G1X6.902Y -21.576Z39.078A -68.376C163.632图5㊀叶轮加工技术路线表4㊀叶轮加工方法及刀具选择工序加工方法刀具开粗型腔铣㊁测铣球刀或立铣刀半精环绕式等高铣球刀叶片精加工环绕式曲面铣球刀轮毂精加工往复式曲面铣球刀㊀㊀叶轮实际加工工艺及参数受叶轮的实际使用情况影响,根据现场叶轮加工参数及机床长时间加工优化,该机床下的加工工艺参数如表5所示[3]㊂3㊀后处理仿真一体化㊀㊀IMSverify 是一个机床作动模拟系统,透过机床模拟运行实际G 代码验证,模拟NC 加工过程,以检测刀具路径中是否可能存在的错误风险,事前预防零件㊁夹具㊁刀具㊁刀杆和机床干涉之检查,提供加工者更完整模拟验证,进而得到正确加工㊂IMSverify 真正实现以实体为基础的模拟提供了最准确的材料加工验证㊂从UG NX 的CAM 系统中导入毛坯和夹具的实体,模拟过程中的结果也保存为实体,可作为进程中的中间毛坯,以及与原始设计零件资料的比对㊂与IMSpost 产品整合,使用IMSpost 查看CAM 系统的APT 资料[4],UG NX 通过专用接口启动IMSverify,如图7所示㊂通过输入NC 代码㊁选择图7设置好的与实际加工一致的机床模型[5]㊁匹配机床加工的合适后处理,图6㊀叶轮加工工艺表5㊀常见加工工艺参数工艺步骤流道粗加工工艺参数转速15000rpm高速加工下的刀具要求开槽进给280m /min降速可以保证刀具强度出气口进给600m /min降速可以保证叶片加工质量全局进给1800mm /min以最高效率开粗加工流道残高0.6在允许条件下流道残高可提高至0.8mm叶片余量0.2开粗时间 5.5min5组流道开粗工艺步骤叶片半精加工工艺参数转速15000rpm使用高品质刀柄开槽进给1500m /min降速以免引起刀具折断出气口进给1500m /min降速以保证叶片质量不受影响全局进给2500mm /min提高加工效率流道残高0.15在允许条件下流道残高可提高至0.3mm叶片余量0.2时间5min5组流道精加工工艺步骤分流叶片精加工工艺参数转速4000rpm 合理选用刀柄控制刀具跳动叶缘10%减速叶缘过切的控制出气口50%减速出气口叶片质量控制方法全局进给350mm /min优化最佳加工进给时间4.55组叶片精加工加工时间合计/min15min图7㊀NX -IMSverify 一体化仿真并加载设计模型㊁毛坯模型㊁夹具体等,模拟分析实际加工过程中出现的任何问题(过切㊁撞刀㊁欠加工),并进一步优化加工的工艺参数,提高加工效率与加工质量㊂具体仿真过程如图8所示㊂4㊀结语㊀㊀本文构建了实际机床的3D 结构及运动学关系,通过IMSpost 后处理平台导入实际3D 机床模型,并加载了与实际机床系统匹配的控制系统,配置正确的辅助参数(主轴转速㊁换刀动作㊁冷却液动作等)㊁对导入的UG NX 编程软件的CLSF 刀位文件进行NC 代码的转换,确保加工的正确性㊂以叶轮加工编程㊁图8㊀叶轮实体化仿真工艺分析㊁工装设计等内容,通过IMSverify软件进行实体模拟仿真,确保实际加工时的准确性和稳定性[6]㊂参考文献[1]周智敏,张素颖.正交五轴机床NC加工路径后处理研究[J].煤矿机械,2017(11):72-74.[2]熊运星.叶轮加工工艺及检测技术研究[J].江苏科技信息,2018(30):37-41.[3]孙耀恒,王科健.基于五轴联动机床后处理的开发与验证[J].机械研究与应用,2020(2):154-157. [4]陈锐勇,孙江.基于IMSpost的五轴加工中心后置处理研究[J].新技术新工艺,2019(3):63-66. [5]佛新岗.基于IMSpost和VERICUT的四轴联动加工研究[J].微型电脑应用,2021(9):48-51. [6]彭飞.基于NX和VERICUT多轴联动加工策略分析研究[J].工业技术与职业教育,2023(1):14-16.(编辑㊀王永超)Research and practice of five-axis post-treatment of impeller processing under IMSpostXiong Yunxing Yan GuochenZhejiang Business Technology Institute Ningbo315012 ChinaAbstract Under the background of the continuous development of five-axis processing technology the reprocessing customization of machine tools will become one of the core key technologies.This paper studies the VMC-300small five-axis machine tool and analyzes the five-axis processing process with the open impeller and analyzes the tooling design and processing route.The process simulation and processing verification under the machine tool solve the problems of no collision overcutting and less cutting.It improves the efficiency and quality of five-axis CNC machining and provides reference for the processing and process of similar products.Key words post processing impeller overcut。

单转台单摆头五轴机床工件坐标系建立及编程摘要:以单转台单摆头五轴联动数控机床为例,详细介绍了五轴机床工件坐标系的建立过程,尤其针对五轴机床转台旋转中心的确定及主轴刀具摆长的测定、计算及输入进行了详细讲解,并且以SKY五轴机床为例介绍了多轴编程的基本格式。

关键词:单转台单摆头;工件坐标系;编程引言五轴机床一般为在普通三轴机床的基础上附加了两个旋转轴。

又称为3+2轴。

按照旋转轴的类型,五轴机床可以分为三类:双转台五轴、双摆头五轴、单转台单摆头五轴。

旋转轴分为两种:使主轴方向旋转的旋转轴称为摆头,使装夹工件的工作台旋转的旋转轴称为转台。

单转台单摆头五轴机床以旋转轴B为摆头,旋转平面为ZX平面;旋转轴C为转台,旋转平面为XY平面。

其特点为:加工过程中工作台只旋转不摆动,主轴只在一个旋转平面内摆动,加工特点介于双转台和双摆头之间,其旋转轴结构如图1所示。

图1 单转台单摆头五轴机床机构工件坐标系的建立就是将CAM软件的三维图形中的加工坐标系与实际机床上的加工坐标系统一起来。

工件原点(加工坐标系原点)位置是由编程人员设定的。

机床上工件的原点反映的是工件与机床原点之间的位置关系。

工件原点一旦确定一般不再改变。

而转台加摆头的五轴机床在装夹工件之前要先测出转台中心,装夹工件时校正工件或测量出工件位置偏差,还要测定摆轴的有效摆长,有效摆长等于摆轴长加基准刀具长度之和。

1 建立工件坐标系单转台单摆头五轴机床,一般将加工原点取在旋转工作台(C轴)的旋转轴线上,因此对刀时必须找到转台的中心,加工原点的X、Y轴坐标由转台中心位置确定,但Z轴坐标根据工件上的基准而定,与转台中心无关。

1.1 校正摆轴,使主轴垂直于工作台(对刀B轴原点)方法一:如图2所示,在主轴上装一标准芯棒(或刀杆);移动B轴,使主轴大概垂直于工作台平面;将千分表吸在工作台面上,调整表针位置,让表针接触刀杆或芯棒;低速转动主轴,或用手拨动刀杆或芯棒使主轴转动,若千分表读数随主轴旋转而变化,则重新安装芯棒,直至千分表读数不随主轴转动而变化或读数在允许的范围之内;上下运动Z轴,观察千分表读数变化,调整B轴,使千分表读数不随Z轴上下移动而变化或其变化在允许的范围之内,此时主轴与工作台垂直。

Harbin Institute of Technology 课程设计说明书(论文)

课程名称: 自动控制原理课程设计 设计题目:高精度五轴转台方位系统 设计与仿真 院 系: 航天学院 班 级: XXXX 设 计 者: 学 号: 指导教师: XXXXXX 设计时间: 2014年2月

哈尔滨工业大学 自动控制原理课程设计 2

哈尔滨工业大学课程设计任务书 姓 名: 院 (系):航天学院控制科学与工程系 专 业:探测制导与控制技术 班 号:1104201 任务起至日期: 2014年 2月 17日至 2014年 3月 20日

课程设计题目:高精度五轴仿真转台方位系统设计与仿真

对于高精度五轴仿真转台方位系统,已知其固有传递函数为 )18.5325.26491(87.95)()(2ssssIsQ

要求完成的主要任务: 设计控制器满足以下要求:最大角速度s/500;最大角加速度s/3500;动态误差小于5角秒;剪切频率高于50 1/s;相角裕度大于45度

工作量: (1) 画出原系统的Bode图,分析其是否满足性能指标。 (2) 人工设计 利用半对数坐标纸手工绘制系统校正前后及校正装置的Bode图,并确定出校正装置的传递函数。验证校正后系统是否满足性能指标要求。 (3) 计算机辅助设计 利用MATLAB语言对系统进行辅助设计、仿真和调试。 (4) 撰写设计报告。具体内容包括以下五个部分。 1) 设计任务书 2) 设计过程 人工设计过程包括计算数据、系统校正前后及校正装置的Bode图(在半对数坐标纸上)、校正装置的传递函数、性能指标验算数据。 计算机辅助设计过程包括Simulink仿真框图、Bode图、阶跃相应曲线、性能指标要求的其他曲线。 3) 校正装置电路图 4) 设计结论 5) 设计后的心得体会 自动控制原理课程设计 3

工作计划安排: 审题,查阅资料 2天 人工计算,计算机辅助设计 5天 修改,优化设计 5天 完成课程设计说明书 2天

同组设计者及分工:无同组设计者,全部自己完成

指导教师签字___________________ 年 月 日 教研室主任意见:

教研室主任签字___________________ 年 月 日 自动控制原理课程设计 4

目录 1、题目要求与分析...................................................................................................... 5 1.1题目要求.......................................................................................................... 5 1.2 题目分析......................................................................................................... 5 2、人工设计.................................................................................................................. 6 2.1 校正方法的选择............................................................................................. 6 2.2 串联迟后校正................................................................................................. 7 2.2.1 串联迟后校正计算.............................................................................. 7 2.2.2 验算...................................................................................................... 8 2.3 局部反馈校正.................................................................................................9 2.3.1 局部反馈校正计算.............................................................................. 9 2.3.2 验算....................................................................................................11 2.4 校正结果的检验及修正...............................................................................11 3、 计算机辅助设计.................................................................................................. 12 3.1 校正前的开环simulink模型图................................................................... 12 3.2 校正前的开环Bode图 ................................................................................ 13 3.3 校正后的开环simulink模型图................................................................... 14 3.4 校正后的开环Bode图 ................................................................................ 14 3.5 校正后的闭环simulink模型图................................................................... 15 3.6 校正后的闭环单位阶跃响应仿真曲线....................................................... 15 3.7 校正后的闭环正弦响应仿真曲线………………………………………...16 4、校正装置电路图.................................................................................................... 17 4.1 串联装置原理图........................................................................................... 18 4.2 串联迟后校正环节装置电路....................................................................... 18 4.2 局部反馈校正环节装置电路……………………………………………...18 5、设计总结................................................................................................................ 19 6、心得体会................................................................................................................ 20 自动控制原理课程设计 5

1、题目要求与分析 1.1题目要求 (1)、对于高精度五轴仿真转台方位系统,已知其固有传递函数为

)18.5325.26491(87.95)()(2ssssIsQ

(2)、性能指标要求: a. 最大角速度s/500;

b. 最大角加速度s/3500; c. 动态误差小于5角秒; d. 剪切频率高于50 1/s; e. 相角裕度大于45度 1.2 题目分析 根据题目所给原系统传递函数如下:

)18.5325.26491(87.95)()(2ssssIsQ

可画出原控制系统的方框图如下 自动控制原理课程设计 6

令)(sG1)18.5325.26491(87.95)()(2ssssIsQ 可求得sradc/190

代入G(s)得0

225)(cjG

045

校正前的Bode图如附录一所示。 可知剪切频率 190 1/s远远小于设计要求,相角裕度-45度远远小于设计要求,故原系统不满足要求的指标。 2、人工设计 2.1 校正方法的选择 为增大带宽可以先增大开环放大倍数,且增大开环放大倍数可以减小动态误差,取增加的开环放大倍数为100.

得到控制系统的开环传递函数为

)18.5325.26491(9587)()(2ssssIsQ

画出当前系统的BODE图