固体火箭发动机装药设计

- 格式:ppt

- 大小:1.32 MB

- 文档页数:51

火箭固体燃料设计方案一、研究背景:火箭固体燃料的设计和发展是航空航天领域的重要课题之一。

固体燃料具有质量轻、稳定性高、储存方便等优点,因此广泛应用于各类卫星、导弹和航天器等载体的推进系统中。

二、设计目标:本设计方案旨在提出一种新型的火箭固体燃料配方,并通过实验测试验证该配方的技术可行性和性能优势。

三、设计步骤:1.研究火箭固体燃料的基本原理和工作机制。

2.分析现有固体燃料的组成和性能参数,总结其优缺点。

3.确定设计所需固体燃料的主要性能指标,如燃烧效率、比冲等。

4.调查和收集各类潜在的燃料成分和添加剂,并进行初步筛选。

5.根据研究和筛选结果,制定初步的固体燃料配方。

6.进行小规模实验,测试不同配方的燃烧性能和稳定性。

7.依据实验结果进行修改和优化,得到更合理的固体燃料配方。

8.进行中等规模实验,验证优化后配方的可靠性和耐久性。

9.对比测试该配方与现有固体燃料的性能差异,评估其优势和不足之处。

10.结合实验结果和评估,进一步改进固体燃料配方,并确定最终的设计方案。

四、预期成果:1.设计出一种性能更好、质量更轻、稳定性更高的火箭固体燃料。

2.验证新设计方案的技术可行性和可靠性。

3.拓展火箭固体燃料的应用领域,提升航空航天领域的推进系统性能。

四、时间计划:1.第一阶段(2个月):研究背景调查、现有固体燃料分析和性能参数确定。

2.第二阶段(3个月):燃料成分和添加剂的筛选和初步配方的制定。

3.第三阶段(4个月):小规模实验和初步优化。

4.第四阶段(5个月):中等规模实验和配方重新优化。

5.第五阶段(2个月):性能对比测试和设计方案最终确定。

五、风险评估与解决方案:1.实验过程中可能会出现意外事故,需严格遵守安全操作规程。

2.实验结果可能不如预期,需要多次优化和修改配方。

3.研究过程中可能需要特殊设备和材料,需要充分准备和申请。

4.团队成员间合作和沟通可能存在问题,需及时解决和协调。

六、参考文献:[1] Smith, J.R., Solid Rocket Propellant Chemistry, Astronautics and Aeronautics, Jan. 1977, p. 30-35.[2] Han, S.K., et al., Experimental Study on Combustion Dynamics of a Small Scaled Throttleable Motor, Journal of Propulsion and Power, Vol. 18, No. 2, March-April 2002, p. 282-287.[3] Stockton, M.C., Nelson, J.S., Understanding the Apparent Specific Impulse for a Hybrid Rocket, Journal of Propulsion and Power, Vol. 16, No. 2, March-April 2000, p. 335-341.。

固体火箭发动机设计固体火箭发动机是一种使用固态燃料进行推进的发动机,由于具有结构简单、推重比高、可靠性强等优势,在航天领域得到广泛应用。

在设计固体火箭发动机时,需要考虑燃料和氧化剂的选择、发动机结构设计以及推进剂的燃烧过程等方面的因素。

首先,根据固体火箭发动机的要求,需要选择适合的燃料和氧化剂。

一般来说,固体火箭发动机采用的燃料有含有铝、镁、聚合物等材料的复合燃料,其中铝作为还原剂能够提供充分的热量,而氧化剂一般采用高氧化性的化合物,如高含氧量的盐类或硝化剂。

燃料和氧化剂的选择需要考虑燃烧性能、密度、稳定性以及成本等因素。

其次,发动机的结构设计是固体火箭发动机设计的重要环节。

发动机通常由燃烧室、喷管和推进剂组成。

燃烧室是燃料和氧化剂发生燃烧反应的地方,其结构设计需要考虑燃烧效率、传热性能以及承受高压等因素。

喷管是将高温高压气体排出的部分,其设计需要考虑喷管内流场的完善,以提高气体的排出效率。

推进剂则是发动机中起到储存燃料和氧化剂的作用,其设计需要考虑贮存容量以及密封性。

此外,推进剂的燃烧过程也是固体火箭发动机设计中需要考虑的重要因素。

在发动机运行时,燃料和氧化剂发生燃烧反应,产生大量的高温高压气体,并从喷管中排出。

这个过程涉及到燃料和氧化剂的燃烧速度、压力变化以及燃料质量的消耗等因素,需要通过合理的设计来控制。

最后,固体火箭发动机的设计还需要考虑一些其他因素,如发动机的可靠性、重量、结构强度等。

在现代航天技术的发展下,通过模拟和优化设计等手段,可以得到更合理和高效的固体火箭发动机设计。

总之,固体火箭发动机设计需要考虑燃料和氧化剂的选择、发动机结构设计以及推进剂的燃烧过程等多个因素。

通过合理的设计,可以使固体火箭发动机在航天领域发挥出较好的性能。

固体火箭发动机装药的计算机辅助设计

梁国柱;王慧玉;张中钦;王宝山

【期刊名称】《推进技术》

【年(卷),期】1991()2

【摘要】本文提出了面向微型计算机的计算机辅助设计方法和程序,包括装药几何计算、内弹道性能计算及强度校核图形显示等一体化设计的计算机程序.目前已开发了三维翼柱型装药的模块化结构程序分支,可在微机PC-286/386上进行.本程序通用性广,精度高,可以很方便地扩充到其他药型.

【总页数】7页(P53-59)

【关键词】固体推进剂;火箭发动机;推进剂药柱;CAD

【作者】梁国柱;王慧玉;张中钦;王宝山

【作者单位】北京航空航天大学;航空航天部41所

【正文语种】中文

【中图分类】V435.21

【相关文献】

1.固体火箭发动机装药结构完整性研究进展 [J], 龚建良;李鹏;张正泽;龚婉军;李文凤

2.固体火箭发动机装药设计的一种燃面推移方法研究 [J], 王栋;刘登航;卓长飞

3.含装药缺陷的固体火箭发动机性能评估综述 [J], 高峰;张泽

4.基于阶梯多根装药的固体火箭发动机内弹道设计方法研究 [J], 周柏航;王浩;阮文

俊

5.固体火箭发动机管形装药的计算机辅助设计 [J], 马志达;胡克娴

因版权原因,仅展示原文概要,查看原文内容请购买。

小型固体火箭发动机设计范本一、选题背景固体火箭发动机是目前最常用的火箭发动机类型之一,广泛应用于航天任务、导弹发射和火箭模型等领域。

本设计旨在设计一款小型固体火箭发动机,以满足特定任务需求,并在设计中考虑到性能、可靠性和成本的平衡。

二、目标和要求1.发动机性能要求:推力在1000牛顿到2000牛顿之间,喷射速度在2000米/秒到3000米/秒之间。

2.发动机尺寸要求:整体尺寸不超过1米长、0.5米宽。

3.发动机重量要求:整体重量不超过100千克。

4.发动机寿命周期要求:能够达到5次可靠点火,并保证每次点火都能正常工作。

三、设计步骤1.确定燃料和氧化剂组合:根据推力和喷射速度要求,选择合适的燃料和氧化剂组合,如固体燃料中常见的黄色热塑性树脂和含氯氰酸铵的组合。

2.设计燃烧室和喷管:根据选定的燃料和氧化剂组合,设计合适的燃烧室和喷管,以确保燃烧反应能有效进行并提供足够的推力。

3.选取引信和点火系统:选择合适的引信和点火系统,以保证可靠点火和火箭发动机正常工作。

4.完善发动机结构:考虑到整体尺寸和重量要求,完善发动机的结构设计,并进行强度分析和材料选择。

5.进行样机制造和测试:根据设计结果制造样机,并进行静态测试和动态测试,以验证发动机的性能和可靠性。

6.优化设计:根据样机测试结果,进行设计参数的优化,以进一步提高发动机的性能和可靠性。

四、设计思路和核心技术1.燃烧室和喷管设计:通过数值模拟和流场分析,优化燃烧室和喷管的形状,以提高燃烧效率和推力。

2.高温材料选择:选择耐高温性能优良的材料,以确保火箭发动机能够在高温环境下正常工作。

3.点火系统设计:设计可靠的点火系统,解决点火延迟和点火不规则等问题,以确保每次点火都能成功。

4.结构强度设计:通过强度分析和材料选择,确保发动机在工作过程中不发生失效。

五、预期成果和推广应用1.设计出满足要求的小型固体火箭发动机样机,验证其性能和可靠性。

2.提供一种可行的小型固体火箭发动机设计思路和核心技术,为类似项目提供参考。

固体火箭发动机固体火箭发动机定义与原理固体火箭发动机为使用固体推进剂的化学火箭发动机。

固体推进剂点燃后在燃烧室中燃烧,化学能转换为热能,生成高温高压的燃烧产物。

燃烧产物流经喷管,在其中膨胀加速,热能转变为动能,以极高的速度从喷管排出而产生推力。

固体推进剂有聚氨酯、聚丁二烯、端羟基聚丁二烯、硝酸酯增塑聚醚等。

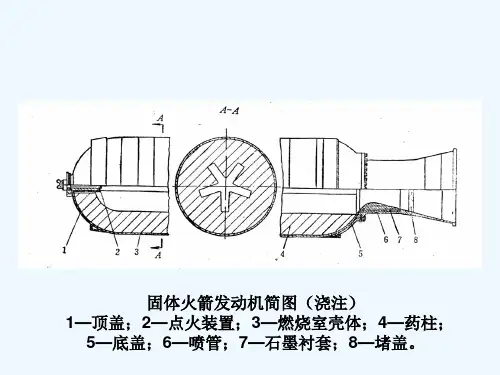

固体火箭发动机组成固体火箭发动机由药柱、燃烧室、喷管组件和点火装置等组成。

药柱是由推进剂与少量添加剂制成的中空圆柱体(中空部分为燃烧面,其横截面形状有圆形、星形等)。

药柱置于燃烧室(一般即为发动机壳体)中。

在推进剂燃烧时,燃烧室须承受2500~3500度的高温和102~2×107帕的高压力,所以须用高强度合金钢、钛合金或复合材料制造,并在药柱与燃烧内壁间装备隔热衬。

点火装置用于点燃药柱,通常由电发火管和火药盒(装黑火药或烟火剂)组成。

通电后由电热丝点燃黑火药,再由黑火药点火燃药拄。

喷管除使燃气膨胀加速产生推力外,为了控制推力方向,常与推力向量控制系统组成喷管组件。

该系统能改变燃气喷射角度,从而实现推力方向的改变。

药柱燃烧完毕,发动机便停止工作。

固体火箭发动机的优缺点分析及适用范围固体火箭发动机与液体火箭发动机相比较,具有结构简单,推进剂密度大,推进剂可以储存在燃烧到中常备待用和操纵方便可靠等优点。

缺点是“比冲”小(也叫比推力,是发动机推力与每秒消耗推进剂重量的比值,单位为秒)。

固体火箭发动机比冲在250~300秒,工作时间短,加速度大导致推力不易控制,重复起动困难,从而不利于载人飞行。

固体火箭发动机主要用作火箭弹、导弹和探空火箭的发动机,以及航天器发射和飞机起飞的助推发动机。

固体火箭发动机的关键设计固体火箭发动机药柱燃烧过程中燃面面积的精确计算在固体火箭发动机设计中一直占有重要地位,国内外学者对此也提出了很多计算方法,像通用坐标法、有限元素法和边界坐标法等,但这些方法基本都是数值法,其输入复杂,无法显示燃烧过程中燃面的精确变化,计算精度不高且容易产生燃面波动。

火箭弹设计学习笔记火箭弹(rocket projecttile )射程(range )威力(power )推力偏心(t hrust misalignment )药柱:具有一定几何形状和尺寸的固体推进剂长径比:药柱长度与药柱截面直径的比值肉厚:药柱燃烧表面退移的距离装填密度:单位燃烧室容积内装入推进剂的量(表示燃烧室容积的利用率)装填系数η(也叫充满系数):表示装药在燃烧室横截面上的充满程度,即装药横截面积T A 与燃烧室内腔横截面积c A 之比。

c T A A =η 通气参量?=p b A A =)1(η-c b A A喉通比)1(η-==p t p t A A A A J 三者关系:装填系数越大,通气参量和喉通比也越大,但过大的通气参量和喉通比会引起严重的侵蚀燃烧效应,出现过大的侵蚀压强峰,且推力和压强曲线会有较长的拖尾现象,使发动机内弹道性能变坏。

固体火箭发动机装药设计(总体设计的主要组成部分)主要内容:设计装药形状、尺寸及相应质量1. 推进剂型号与装药类型的选择A. 对推进剂性能的要求:能量高;推进剂在燃烧室内正常燃烧的临界压强尽可能低(以减轻燃烧室的质量,提高火箭弹的速度和射程);压强温度系数小;具有良好的力学性能。

B. 推进剂种类:双基(比冲:)、改双基、复合推进剂C. 固体推进剂的选用原则:性能方面:高比冲、大密度——能量特性;燃速符合推力—时间变化规律,燃速压强指数和燃速温度敏感系数较低——内弹道特性;侵蚀燃烧效应小,燃烧稳定性好——燃烧特性;良好的力学性能——力学特性。

使用方面:物理化学安定性好、制造工艺简单。

2. 装药药型的选择(装药设计的第一步)药柱的几何形状及尺寸直接决定着固体火箭发动机的主要性能参数。

目前常用的药型有(按燃烧方式不同分类):端面燃烧药柱、侧面燃烧药柱、侧端同时燃烧药柱端面燃烧药柱:大都为圆柱形,整个侧面和另一端面有包覆层阻燃,燃烧时燃面沿轴向推进;属于一维药柱。

基于知识工程的固体火箭发动机装药设计技术研究

谷建光;张为华;王中伟;欧海英;解红雨

【期刊名称】《固体火箭技术》

【年(卷),期】2008(031)003

【摘要】为了实现对以往设计经验及知识的继承和重用,在固体火箭发动机装药设计中引入了基于知识工程的设计思想.首先建立了装药设计的SBF表示模型,从产品设计的角度说明了装药设计实质;然后完成了药形选择的神经规则表示;同时,实现了基于案例推理的药形几何参量确定,具体内容包括建立尺寸无关药形几何参量的案例表示模型,给出基于案例推理的药形几何参数确定算法.最后,结合实际应用对上述工作进行了具体实践;并针对实际型号进行了装药设计.通过对设计结果的正确性验证,证明该技术可行、有效.

【总页数】7页(P208-214)

【作者】谷建光;张为华;王中伟;欧海英;解红雨

【作者单位】国防科技大学航天与材料工程学院,长沙,410073;国防科技大学航天与材料工程学院,长沙,410073;国防科技大学航天与材料工程学院,长沙,410073;国防科技大学航天与材料工程学院,长沙,410073;国防科技大学航天与材料工程学院,长沙,410073

【正文语种】中文

【中图分类】V435

【相关文献】

1.基于代理模型的固体火箭发动机装药设计 [J], 武泽平;王东辉;胡凡;张为华

2.基于ACIS几何造型平台的固体火箭发动机装药设计 [J], 蔡强;鲍福廷

3.稳健优化设计及其在固体火箭发动机装药设计中的应用 [J], 窦毅芳;王中伟;张为华

4.固体火箭发动机装药设计的一种燃面推移方法研究 [J], 王栋;刘登航;卓长飞

5.基于阶梯多根装药的固体火箭发动机内弹道设计方法研究 [J], 周柏航;王浩;阮文俊

因版权原因,仅展示原文概要,查看原文内容请购买。

1.3 需求分析

固体火箭发动机因其结构简单紧凑、工作可靠、便于装载、启动迅速、善捕战机等特点,被广泛应用在各类空战、海战,近、中程地—地导弹武器中。

除巡航导弹外,世界各国都采用固体发动机作为导弹的动力装置。

此外,固体发动机还广泛应用于火箭发射、卫星运载等航天领域。

现代固体火箭和导弹设计中,包覆层已成为发动机装药的重要组成部分,它不仅直接关系到火箭发动机的内弹道性能,而且也是其使用寿命的决定因素之一。

包覆层厚度是包覆火药的一个重要参数,对于火炮的具体弹道指标要求,往往要选择一个最佳的包覆层厚度,包覆层太厚或者太薄均会影响发动机正常工作。

因此,包覆层厚度是否达到指标要求,对于发动机装药有着至关重要的影响。

在包覆层生产过程中,由于生产工艺及环境等因素的影响,可能会使其表面产生凸起、凹坑、裂纹等缺陷。

这些缺陷会直接造成包覆层的厚度偏差,若厚度偏差超过指标要求,不但会影响到发动机的工作性能,甚至会引起安全事故。

目前,我国一批重点高科技火箭和导弹正处于研制、生产阶段,大射程、高命中率的要求和发动机必须在长时间内必须保证可靠的弹道性能等均对包覆检测的各项指标提出了苛刻的要求,各生产厂家、军方迫切需要一种成熟的、自动化程度好、准确度高的检测技术。

因此,从国防应用上讲,建立包覆层厚度、固化深度等项目的检测技术,对发展我国火箭、导弹发动机装药技术,保证发射安全、可靠性,增

强国防实力,具有重要意义。

高效能固体火箭发动机推进剂设计与性能评估高效能固体火箭发动机推进剂设计与性能评估引言固体火箭发动机是一种推进剂与氧化剂被固态混合后形成的混合推进剂燃烧产生高温高压气体推进火箭前进的发动机。

相对于液体火箭发动机,固体火箭发动机更加简单、结构更为紧凑,更容易进行长期储存与运输。

因此,在实际应用中,固体火箭发动机在许多场景中得到了广泛使用。

设计原则高效能固体火箭发动机推进剂的设计需要遵循几个关键原则:1. 高能量密度:为了提高火箭的推力,推进剂应具有高能量密度,即单位体积内含有更多的能量。

这可以通过控制固体推进剂的组分以及氧化剂与燃料的混合比例来实现。

2. 稳定性和可储存性:固体火箭发动机在储存和运输过程中需要保持稳定性,以避免固体推进剂的分解、剧烈震荡或泄漏。

因此,推进剂的设计应尽可能具备良好的稳定性和可储存性。

3. 高燃烧效率:固体火箭发动机的燃烧效率直接影响到推进剂的推力性能。

通过优化固体推进剂的化学组分以及火箭发动机的设计,可以实现更高的燃烧效率。

推进剂设计在设计高效能固体火箭发动机的推进剂时,主要有三种类型的化合物可供选择,包括单体、固体推进剂和液体推进剂。

1. 单体推进剂:单体推进剂是由一种可燃气体或液体组成的推进剂。

它具有高能量密度和较好的燃烧性能,但由于单体的易燃和易挥发性,需要注意在储存和运输过程中的安全性。

2. 固体推进剂:固体推进剂是由固态材料和氧化剂组成的推进剂。

固体推进剂具有较高的稳定性和可储存性,但由于密度较低,需要更大的体积来存储,限制了其在一些空间受限的应用中的使用。

3. 液体推进剂:液体推进剂是由一种或多种液体组成的推进剂。

液体推进剂具有较高的能量密度和燃烧效率,但由于需要液体容器来存储,增加了储存和运输的复杂度。

性能评估评估固体火箭发动机推进剂的性能主要包括以下几个方面:1. 推力性能:推力性能是固体火箭发动机最重要的性能指标之一。

通过推力性能的评估,可以了解火箭发动机在不同工况下的推力大小及其变化情况。

小型固体火箭发动机设计范本小型业余固体火箭发动机设计范本科创航天局李楠摘要:本文根据个人经验,以具体实例的方式,叙述了一台简单固体火箭发动机的设计流程。

文中对发动机各参数的选择、计算进行了较为详细的说明。

目的在于倡导火箭爱好者在火箭的设计、制作方面更加的科学化,精细化。

关键词:固体火箭发动机一、设计要求1、拟设计一台总冲(It)在600N-S左右的固体火箭发动机2、发动机既定采用KNDX为燃料3、发动机的设计推力曲线应尽量平缓,推力均匀4、发动机的设计应考虑将来发动机用于可导火箭的兼容性5、发动机要考虑与开伞设备的兼容性二、基本参数估算1、推进剂用量估算KNDX实际密度取1.8 g/ 比冲(Isp)试取120S则所需推进剂质量为M= = 600/9.8*120=0.5102kg=510.2g推进剂体积:V=510.2/1.8=283.42、发动机几何尺寸估算初步假设发动机长径比为5:1燃料内孔15mm则发动机尺寸应满足V=1/4∏(-)H (1)H/Di=5 (2)其中V ——燃料体积Di——发动机内径d ——燃料内孔直径H ——发动机长度将数据代入式(1)(2)计算得(求解一个一元三次方程)发动机内径 Di=43.45mm发动机长度 H=217.25mm三、参数计算上面的计算结果,仅仅是为了明确发动机规格的大方向,还不能满足火箭设计的需要,因此,在下面的设计过程中,主要是围绕上面得出的结果,以SRM 计算软件为平台,确定发动机、药柱的具体尺寸。

1、发动机、药柱基本尺寸的确定将上述计算结果进行圆整代入SRM,同时细微调整药柱尺寸、数量,使压力曲线平缓,在本方案中,确定药柱方案如下:药柱外径:42mm药柱内径:15mm单段药柱长度:70mm药柱数量:3喷燃比变化如右图1:图1发动机内径:45mm(计算时应使用42mm,留有3mm做隔热层)喉口直径初步选择:10 mm 初始喷然比218 压力曲线如右图2:最大压力:4.6MPa燃烧时间:1.352S最大推力:498N平均推力:424N总冲:618 NS图2 下面是SRM计算的截图:2、发动机结构设(1)发动机壁厚计算由上面的计算结果知:发动机最大工作压力 Pmax=4.6Mpa壁厚由以下公式进行计算:δ=( - 1) (3)其中:为材料在相应温度下的许用应力,单位MPa。

固体火箭发动机设计摘要:本篇文章旨在探讨固体火箭发动机的设计原理和关键技术。

首先,我们会介绍固体火箭发动机的基本概念和特点,然后详细讨论设计中需要考虑的各种因素,包括材料选择、推进剂设计、发动机结构等。

最后,我们会对固体火箭发动机设计中的一些挑战和未来发展方向进行探讨。

1. 引言固体火箭发动机作为一种重要的发射载具,具有结构简单、推力大、可靠性高等优点,被广泛应用于空间探索和导弹技术等领域。

而固体火箭发动机设计的目标就是最大化推力输出,同时保证发动机的安全性和可靠性。

2. 发动机设计原理固体火箭发动机的设计基于一系列的物理原理和工程技术。

首先,固体火箭发动机利用含有氧化剂和燃料的固态推进剂通过内燃反应产生大量燃烧产物,从而产生高温高压气体流,进而产生推力。

其次,固体火箭发动机的结构主要包括固体推进剂、发动机外壳、喷管等组成部分,各部分之间需要满足密封性和承载能力的要求。

3. 材料选择发动机的材料选择对整个设计过程至关重要。

固体火箭发动机的工作环境具有极高的温度、压力和腐蚀性,因此需要选择耐高温、耐压、耐腐蚀的合适材料。

常见的材料有炭基复合材料、高温合金等。

同时,对于结构部分,要考虑材料的强度、刚性和可加工性等特性。

4. 推进剂设计推进剂是固体火箭发动机实现推力输出的关键组成部分。

推进剂的设计需要考虑燃烧速度、热值、燃烧产物的物理性质等因素。

一般来说,推进剂采用含氧化剂和燃料的混合物,如含有硝酸铵和铝粉的推进剂。

此外,还需要考虑推进剂的装填密度和封闭性能等问题。

5. 发动机结构设计固体火箭发动机的结构设计需要满足多个方面的要求。

首先是结构的强度和刚性,以确保在工作过程中不会出现破裂或失效的情况。

其次是结构的密封性,以确保燃烧产物不会泄漏,并提供充足的推力输出。

同时,应该兼顾发动机的重量和体积,以提高整个系统的性能。

6. 固体火箭发动机设计挑战固体火箭发动机设计面临着许多挑战。

首先是发动机工作过程中的温度和压力极高,对材料和结构的耐久性提出了更高的要求。

⽤硝酸钾系列燃料合理的设计制作⽕箭发动机制造⼀个发动机,⾸先要选择⼀种合理的燃料,最基本的要考虑他的⽐冲(可以认为是燃料产⽣推⼒的能⼒⼤⼩),价格,制作难易程度,特种性能(防潮,强度,易于保存,安全性等等).我强烈推荐KN(硝酸钾)系列燃料,他拥有以下⼏个优点:1.在业余燃料中有较好的⽐冲.2.有很好的安全性,燃料不会发⽣爆轰.3.原料⼴泛易得,价格低廉.4.制作⼯艺简单,不需要⾼超技术和很多设备.5.燃料的各种参数齐全,可以进⾏内弹道的分析.当然KN系列燃料也有⼀个⽐较烦⼈的缺点,就是潮解性.不过综合来讲是利⼤于弊,并且这个缺点是可以弥补的.KN系列的燃料有3种.它们分别是KNDX(硝酸钾-葡萄糖) KNSU(硝酸钾-蔗糖) KNSB(硝酸钾-⼭梨醇),它们各有优劣.KNDX:材料最为⼴泛,性能中等.KNSU:性能最佳,制作难度也是最⼤的,⾼压燃烧快,⽤于⼤型⽕箭.KNSB:潮解性最低,在低压下燃烧快,⽤于⼩型⽕箭.上述推荐的⽤途并不绝对,例如本⼈就偏爱KNSB,⼤⼩⽕箭全都KNSB制作,并不是不可以的.要制作发动机,⾸先需要购买燃料,硝酸钾是必要的,所有原料最好都买化学试剂纯度的,具体的购买⽅式看下边.KNDX:硝酸钾+葡萄糖,需要嘱咐的是葡萄糖⼀定要买⽆⽔葡萄糖.如果你有⼀定技术也可以选择买药店的打包葡萄糖,稍后会解释的.KNSU:硝酸钾+蔗糖,蔗糖最好选择化学试剂,⽆奈的情况下也可以选择⾷⽤的,不过其实贵不了多少的.KNSB:硝酸钾+⼭梨醇,⼭梨醇有点特殊,有些地⽅卖的⾮常便宜,有些⾮常贵,能买试剂就试剂,没有试剂的⾷⽤级别也⾏.购买途径,两条路,淘宝⼀下,⽹上购买.或者当地的化学试剂店,这些东西都不是危险品,可以买到.下⾯就要说燃料制作的⽅法了.主要⽅法有两种:1.加热可燃物到溶化,之后加⼊碾磨过的硝酸钾,搅拌均匀.这种⽅法叫做熔铸法.2.硝酸钾,可燃物放到⼀起,加⽔加热形成溶液,然后在将溶液蒸⼲.这种⽅法叫做重结晶.两种⽅法各有优劣,熔铸法要求⼯艺较低,并且改进的预热熔铸法安全性很⾼.重结晶制造的燃料性能⽐熔铸略好⼀点,但是⼯艺要求⾼,容易出现事故.针对新⼿,我推荐使⽤预热熔铸的⽅法制造KN系列燃料.因为⼯艺相对好掌握,安全性⾼,可以轻易的制造出合格燃料.重结晶对⽕候的要求较⾼,掌握不好结果往往是燃料在制作中被点燃或者出锅的燃料不合格,含有⼤量⽔分.这就要解答上⾯购买葡萄糖遗留的问题了,⾸先要说,⽆论什么制造⽅法,⽔分对燃料的性能都是没有好处的.普通药店的葡萄糖都是含有结晶⽔的葡萄糖,如果⽤这种葡萄糖熔铸法制作出的燃料就含有⽔分,性能会下降很多,放置⼏天后⼏乎⽆所作为燃料使⽤.但是重结晶对此就没有限制,因为重结晶的过程要把⽔分蒸发⼲净,结晶⽔不会影响到燃料,所以没有影响.因为我推荐使⽤预热熔铸,所以推荐购买⽆⽔葡萄糖.嘱咐⼀下:葡萄糖试剂也分为两种,⼀种是⼀⽔葡萄糖,⼀种是⽆⽔葡萄糖,不是说化学试剂的葡萄糖就是⽆⽔的,⼀定要看清楚在买.当拥有材料之后就可以开始制作燃料了,下⾯讲解预热熔铸的⽅法制作燃料.需要的基本器材: ⾦属做的碗两个,研钵,天平,搅拌⼯具(玻璃棒,勺⼦,等等都可以.)燃料配⽐: 硝酸钾65% ⽆⽔葡萄糖35% (质量⽐)制作流程:1.称量6.5g硝酸钾,⽤研体碾磨成粉末,放⼊⾦属碗A中.2.称量3.5g⽆⽔葡萄糖,放⼊⾦属碗B中.3.加热碗B中的葡萄糖到彻底溶化,注意搅拌.之后撤下B碗,加热A碗,注意搅拌,听到滋滋的声⾳后停⽌加热.4.⽤勺⼦取少量的底层热硝酸钾加到溶化的葡萄糖中,如果没有反应,将硝酸钾倒⼊溶化的葡萄糖中,剧烈搅拌到混合均匀.5.趁没有凝固,将燃料填充到发动机中即可.PS:在燃料中加⼊少量氧化铁可以增加燃速,但是⼀般情况下不推荐加⼊,因为在发动机相同的条件下,会增⼤燃烧室压⼒,可能造成物理爆炸(类似⾼压锅爆炸).到此,你已经学会了选择和制造燃料,下⾯就要讲解⽕箭发动机的制造过程.⾸先要根据制造发动机的规模选择发动机管材,我推荐⼩型⽕箭使⽤PVC,中型⽕箭使⽤PPR(耐热抗压塑料管).有了燃料,但是燃料在发动机⾥⾯是什么样的形状,这也是需要研究的.⽬前来讲,普遍使⽤的是单孔药柱,星形药柱,它们各有优点,例如单孔药柱,燃烧室体积⼀定的情况下,单孔可以装⼊更多的燃料,但是缺点是燃烧⾯的⾯积总是在变化,造成发动机产⽣的推⼒也在变化.星形药柱的优点是燃烧⾯积稳定些,但是装⼊的燃料少,⽽且⼯艺上更复杂.针对业余来说,单孔装药是最为普遍的,圆柱形的药柱,中间有⼀个中空的孔.我们就选⽤单孔药柱.以下⼀切结论都特指单孔燃烧,不要乱⽤哦.下⾯以内径24mm的PPR管材为例⼦制造⼀个⽕箭发动机.厚PVC的耐压是1Mpa,PPR管的耐压是2Mpa以上.我们设计⽕箭发动机⼯作的平均压强是1.5Mpa.下⾯介绍⼀个重要的概念:喷燃⽐,喷燃⽐是燃料燃烧⾯积⽐喷管喉部⾯积,是⼀个⽐值.它和压强有⼀定关系,⽽压强⼜和推⼒有很⼤关系,所以也⽤来反映燃烧室的压强的程度.下⾯是针对单孔燃烧的⼀些基本公式:喷燃⽐=压强/(燃速*特征速度*密度)喷燃⽐=2*药柱长度*药柱直径/喷喉直径^2平均推⼒=推⼒系数*喷候⾯积*燃烧室压强下⾯是纯数学问题了.2*药柱长度*药柱直径/喷喉直径^2=压强/(燃速*特征速度*密度)2*药柱长度*药柱直径*燃速*特征速度*密度=压强*喷喉直径^2喷管直径^2=4*所需推⼒/(推⼒系数*Pi*燃烧室压强)2*药柱长度*药柱直径*燃速*特征速度*密度*推⼒系数*Pi*压强=压强*4*所需推⼒药柱长度*药柱直径*燃速*特征速度*密度*推⼒系数*Pi=2*所需推⼒ (PS:此公式为单孔燃烧计算的核⼼公式)PS:推⼒系数取1 特征速度取900m/s(KN系列都差不多这样) 密度1800km/m^3(KN系列都差不多) Pi=3.1415926假设我们需要30N平均推⼒ 1.5Mpa时候,KN系列燃料燃速约为9mm/s(这数据要看燃料的压强燃速图像) 药柱直径因为管体限制为24mm.药柱长度*0.024m*0.009m/s*900m/s*1800km/m^3*3.1415926=2*30N (带⼊数据可以得到)药柱长度=0.055m=5.5cm喷管直径^2=4*所需推⼒/(推⼒系数*Pi*燃烧室压强)喷管直径^2=4*30N/(1*Pi*1500000pa)喷管直径=0.005m=5mm通过计算可以得到以下数据:当药柱直径确定为24mm,设计平均⼯作压强为1.5Mpa的时候,设计平均推⼒为30N时.药柱长度为5.5cm,喷⼝喉部的直径为5mm.计算中需要压强燃速图像,这个东东可以看我给的图⽚.到这⾥所有制作发动机的参数都齐全了,下⾯开始制造⽕箭发动机.⾸先了解固体⽕箭发动机的基本结构,⼀定形状的药柱在燃烧室中燃烧,燃⽓流过喷⼝最后喷出发动机.业余制作中是⽤⼀段管材作为燃烧室,后边有可堵头,前⾯有个喷管.整理下材料: 24mm内径PPR热⽔管环氧树脂以及固化剂⽔泥⼀袋⼿锯螺丝⼑等⼯具.开始制作了,药柱长度是5.5cm先⽤⼿锯截下9cmPPR管材,长出来的部分⽤于做堵头和喷管.在⼀段塞上2cm厚的报纸或者棉花也⾏备⽤.计算所需的燃料质量,m=v*p=s*h*p=Pi*r^2*h*p=3.14*1.2cm^2*5.5cm*1.8g/cm^3=45g,所以需要硝酸钾29.5g,可燃物15.5g.⽤预热熔铸的⽅法制造燃料,将燃料注⼊发动机内部,⽤螺丝⼑趁燃料没有凝固做出⼀个中空的洞,要求同⼼圆.(PS:可以在螺丝⼑上涂上⼀些油类防⽌燃料与螺丝⼑粘在⼀起.)期间不时转动,等燃料凝固后取出螺丝⼑.找⼀个容器,加⼊环氧树脂和固化剂,然后逐渐加⼊⽔泥粉末,不断搅拌,直到混合物呈现稠泥状.下⾯制造喷⼝,取出堵在发动机上的报纸棉花之类,再次插⼊螺丝⼑,在螺丝⼑上⽤胶条缠绕,直到整个直径为5mm,将环氧⽔泥混合物注⼊发动机头部,等⼀天后,环氧完全凝固,取出螺丝⼑,撕下胶条,喷⼝就做好了.最后在做堵头,⽤同样的⽅法制造环氧⽔泥混合物,⽤棉花或者纸类堵住内燃管,防⽌环氧混合物流⼊,注⼊环氧混合物到尾端,等待凝固后发动机制作完成.在不⽤的时候要把喷⼝堵死,防⽌KN系列燃料吸⽔影响性能.经过细⼼的制作,⽕箭发动机终于制造完成了,只要插⼊点⽕头就可以使⽤了.因为本⽂涉及的知识点⽐较多,难免有遗漏或者疏忽的地⽅,有问题请提醒,我及时更正.另外需要说明的是,这样设计发动机的过程其实并不严格,例如单孔药柱的喷燃⽐,压强,推⼒总是在变化的,我只是取药柱燃烧到⼀半的时刻作为平均值计算,因此并不⼗分准确.另外不推荐的就是根据经验来计算,例如药柱长度是药柱直径的2.5倍,这种仅仅根据经验制作发动机的做法是不合理的.希望本⽂对⼤家制作发动机有帮助.。