锅楼模型

- 格式:doc

- 大小:71.00 KB

- 文档页数:12

《锅炉培训教材》课件一、教学内容本节课我们将学习《锅炉培训教材》第四章“锅炉工作原理及燃烧过程”,详细内容包括锅炉的基本结构、工作原理、燃烧过程及其影响因素。

二、教学目标1. 了解锅炉的基本结构、工作原理及其燃烧过程;2. 掌握锅炉燃烧过程中各个因素的影响,提高锅炉运行效率;3. 培养学生运用所学知识解决实际问题的能力。

三、教学难点与重点教学难点:锅炉燃烧过程中各个因素的影响及其调整方法。

教学重点:锅炉的基本结构、工作原理及其燃烧过程。

四、教具与学具准备1. 教具:锅炉模型、多媒体设备、PPT课件;2. 学具:笔记本、教材、笔。

五、教学过程1. 导入:通过展示锅炉图片,引导学生思考锅炉在工业生产中的重要作用,激发学生学习兴趣。

2. 新课导入:详细讲解锅炉的基本结构、工作原理及其燃烧过程。

a. 锅炉的基本结构:炉膛、燃烧器、锅筒、烟道、空气预热器等;b. 锅炉的工作原理:燃料在炉膛内燃烧,产生热量,使水在锅筒内加热变成蒸汽,蒸汽驱动汽轮机发电;c. 锅炉燃烧过程:燃料的燃烧、空气的供应、燃烧产物的排放。

3. 实践情景引入:分析锅炉运行过程中可能存在的问题,如燃烧不完全、排烟温度过高等。

4. 例题讲解:讲解如何通过调整燃烧过程中各个因素(如燃料、空气、燃烧器结构等)来优化锅炉运行。

5. 随堂练习:让学生针对实际锅炉运行问题,提出解决方案。

七、板书设计1. 锅炉的基本结构;2. 锅炉的工作原理;3. 锅炉燃烧过程及影响因素;4. 燃烧优化方法。

八、作业设计1. 作业题目:结合实际锅炉运行情况,分析并提出燃烧优化的措施。

a. 调整燃料供应,保证燃料充分燃烧;b. 优化空气供应,提高燃烧效率;c. 改进燃烧器结构,降低排烟温度;d. 定期清洗锅炉受热面,提高热交换效率。

2. 课后反思及拓展延伸a. 反思:本节课学生对锅炉基本结构、工作原理和燃烧过程的理解程度,以及对燃烧优化方法的掌握情况;b. 拓展延伸:引导学生关注锅炉行业的发展动态,了解新型锅炉技术及其应用。

直流锅炉启动分离器数学模型与仿真

王宗琪;王陶;章臣樾

【期刊名称】《热能动力工程》

【年(卷),期】1997(12)1

【摘要】从对象工作过程的机理出发,建立了直流锅炉启动分离器的解析数学模型,在此基础上建立对象的仿真模型并进行仿真试验,验证了所建模型的正确性。

【总页数】4页(P60-63)

【关键词】直流锅炉;启动分离器;数学模型;仿真;锅炉

【作者】王宗琪;王陶;章臣樾

【作者单位】华北电力大学;东南大学

【正文语种】中文

【中图分类】TK229.54

【相关文献】

1.超临界直流锅炉内置式汽水分离器数学模型及仿真 [J], 綦明明;冷杰;俞辉

2.国产1 000 MW超超临界压力直流锅炉启动过程中汽水分离器水位的控制 [J], 袁远望

3.600 MW 机组直流锅炉冷态启动汽水分离器应力场数值模拟 [J], 张莹;邱杨;周志磊;马春红

4.启动分离器在超临界压力直流锅炉中的启动特性 [J], 史绍平;王茂华

5.直流锅炉启动分离器的检修方法 [J], 王军

因版权原因,仅展示原文概要,查看原文内容请购买。

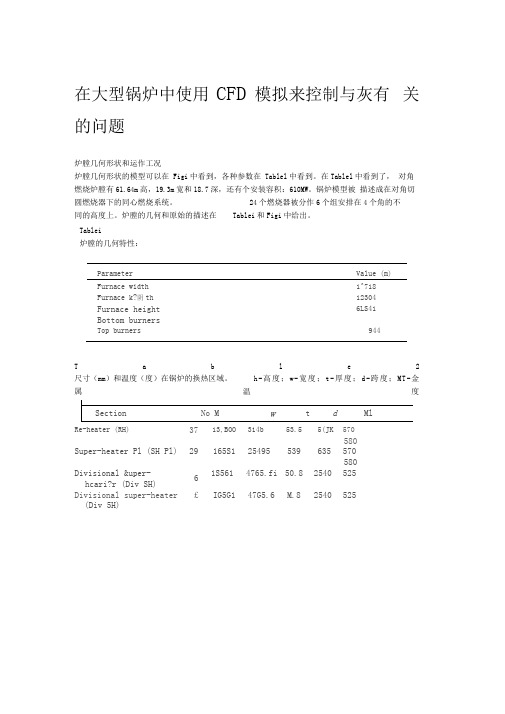

在大型锅炉中使用CFD模拟来控制与灰有关的问题炉膛几何形状和运作工况炉膛几何形状的模型可以在Figi中看到,各种参数在Tablel中看到。

在Tablel中看到了,对角燃烧炉膛有61.64m高,19.3m宽和18.7深,还有个安装容积:610MW。

锅炉模型被描述成在对角切圆燃烧器下的同心燃烧系统。

24个燃烧器被分作6个组安排在4个角的不同的高度上。

炉膛的几何和原始的描述在Tablei和Figi中给出。

Tablei炉膛的几何特性:Parameter Value (m)Furnace width1^718Furnace k?阴th12304Furnace height6LS41Bottom burnersTop burners944T a b l e 2 尺寸(mm)和温度(度)在锅炉的换热区域。

h-高度;w-宽度;t-厚度;d-跨度;M T-金属温度Re-heater (RH)3713,BOO314b53.55(JK570580Super-heater Pl (SH Pl)29165S125495539635570580Divisional &uper-hcari?r (Div SH)61S5614765.fi50.82540525Divisional super-heater£IG5G147G5.6M.82540525 (Div 5H)Fig.2燃烧器布置。

(a)燃烧器方位布置;(b)风箱立体设计。

XorthNow?West--------------- ----------------- EastS uuth(a)S J O髓口fiip*FrnE&ovwnnEAffl^E3i5TEnfSOFA)Ita^YEnm-GAtTRi RAHoe)MMCSOFAS&6FAA HOWOMA LDf ADJUSTABLE AJR MCQIXT1PS H&MZONTA L1Y 4MU5TABLE AJR NOZZLE TIK NOMZOefTALLY ADJUSTABLE AlR NOZZLE TIPS H心附Z5TALLY AtMUS^ABLe AiF| HQ771 F TlPfi(b)三维几何造型用GAMBIT -一种FLUENT前处理器来制作。

船用蒸汽锅炉的故障诊断与预测模型船用蒸汽锅炉是船舶上重要的动力设备之一,负责为船舶提供蒸汽动力。

然而,由于船舶环境的特殊性以及长时间的运行,船用蒸汽锅炉往往会出现各种故障,影响船舶的正常运行。

为了迅速识别和解决这些故障,以及提前预测故障的发生,船用蒸汽锅炉故障诊断与预测模型应运而生。

故障诊断模型是通过分析锅炉的传感器数据、操作数据以及历史故障数据,以比较和确认发生的故障类型。

它基于机器学习和数据挖掘技术,对数据进行处理和分析,通过建立故障模式和特征提取的方法,识别出具体的故障类型。

故障诊断模型可以利用现有的历史故障数据训练出一个分类器,通过使用新的数据输入,判断锅炉是否存在故障,并指示可能的故障类型。

预测模型是通过建立锅炉的运行模型,借助历史数据和现有数据,预测未来可能发生的故障。

预测模型基于统计学和数学方法,通过分析数据中的趋势和模式来预测故障的发生概率。

它可以在锅炉运行正常时,提前发现潜在的故障,并采取相应的措施避免故障的发生。

预测模型对于提前维护和保养以及避免突发故障具有重要意义,能够提高船舶的安全性和经济性。

船用蒸汽锅炉的故障诊断与预测模型的研发离不开大量的数据采集和处理。

首先,需要选择适当的传感器来采集锅炉的各种参数和指标,如温度、压力、流量等。

这些数据将被传输到控制系统中进行存储和分析。

其次,通过数据预处理和特征工程的方法,对原始数据进行清洗和转换,提取有用的信息用于模型训练。

然后,通过机器学习算法,建立故障诊断模型和预测模型,对锅炉进行分类和预测。

在故障诊断与预测模型的建立过程中,需要考虑以下几个方面的因素。

首先,数据的质量和完整性对模型的准确性和可靠性至关重要。

因此,在数据采集的过程中,应确保传感器的精度、稳定性和一致性,并采取必要的措施消除数据中的噪声和异常值。

同时,需要尽可能获取大量的历史故障数据,以便更好地训练模型。

其次,模型的选择和参数调优对于模型的性能和鲁棒性具有重要影响。

水分对褐煤燃烧特性及锅炉性能的影响发布时间:2021-12-06T07:45:49.299Z 来源:《福光技术》2021年19期作者:宁鹏飞[导读] 高水分褐煤具有较高的自燃倾向,使得其运输和存储成本升高。

研究表明,由于部分高品质的燃烧热被用于水分的蒸发过程,导致褐煤机组的效率普遍不高。

又因为褐煤机组的烟气量较大,导致辅机能耗升高(如磨煤机、风扇)。

苏能(锡林郭勒)发电有限公司江苏徐州 221000摘要:褐煤在我国煤炭能源中占有很大比重,因其含水量高、灰分大、容易风化、发热量低的缺点使褐煤的利用率较低。

研究了褐煤中的高水分对燃料热值、烟气量、耗煤量等的影响规律并分析了电厂的经济行。

研究表明,水分增加时,燃料热值降低,锅炉效率增加;燃料燃烧产生的烟气量(Nm3/kg)随水分的增加而降低,但由于煤耗量随水分的增加而增加,产生的结果是总烟气量(Nm3/s)随水分的增加而增加。

关键词:褐煤;水分;热力性能作为最主要的能源形式之一,煤粉被广泛用于火力发电过程。

据报道,目前燃煤机组发电量占全球年发电量的40%,而在中国,这一比例高达64.5%。

随着优质煤种的不断消耗,褐煤越来越受到研究者的关注。

据报道,中国的褐煤储量为1300亿吨,占全国煤炭总储量的13%以上。

一般而言,褐煤具有开采成本低、挥发分含量高、污染物排放低的优点。

然而,作为一种低阶煤,其固有的高含水率及高灰含量使得褐煤热值较低,这明显制约了褐煤在电厂的广泛应用。

数据显示,国内的大型褐煤机组的装机容量仅为全国装机总量的3%。

此外,含水率过高会导致煤粉的着火和燃尽推迟,使得火焰中心上移,从而导致尾部对流受热面的超温爆管等问题。

当水分过高时,实际锅炉运行中通过提高一次风率来增加制粉系统的干燥出力,但同时会对炉内燃烧造成不良影响。

由此可以看出,水分的存在对炉内煤粉的燃烧过程有很大影响。

因此,在对高水分褐煤进行数值研究时,必须恰当地考虑水分存在的影响。

1 锅炉模型及计算方法1.1 锅炉模型锅炉主体高68.5 m,炉膛水平截面接近方形,尺寸为20.0 m×20.3 m。

锅炉寿命损耗数学模型

1. 材料属性,锅炉的材料对寿命损耗有着重要的影响。

数学模

型需要考虑材料的强度、耐久性、腐蚀性等特性,以确定材料在使

用过程中的损耗情况。

2. 设计参数,锅炉的设计参数,如压力、温度、流体动力学等

因素,也会对寿命损耗产生影响。

数学模型需要考虑这些参数,并

分析它们与寿命损耗之间的关联。

3. 操作条件,锅炉在不同的操作条件下,比如负荷变化、燃料

种类、燃烧效率等,会导致寿命损耗的变化。

数学模型需要考虑这

些操作条件对寿命损耗的影响,并进行相应的建模和预测。

4. 维护保养,锅炉的维护保养对寿命损耗同样至关重要。

数学

模型可以考虑维护保养的频率、质量以及对寿命损耗的影响,从而

进行综合评估。

在实际建立数学模型时,可以采用各种数学方法,如统计分析、机器学习、有限元分析等,结合实际数据进行参数拟合和模型验证。

同时,还需要考虑模型的可解释性和适用性,确保模型能够准确地

预测锅炉的寿命损耗情况。

总的来说,锅炉寿命损耗数学模型是一个复杂的系统工程问题,需要综合考虑多个因素,并运用适当的数学方法进行建模和分析,

以提供对锅炉寿命损耗的全面、准确的预测和评估。

锅炉模型注:红色为需要采集的实时测点蓝色为人工输入的点黑色为中间变量第一部分锅炉效率1.1过量空气系数排烟氧量过量空气系数=21 / (21 -排烟氧量)1.2 基本系数低位发热量(通常没有此测点,需要人工输入)K1,K2,K3,K4:计算锅炉效率系数K1 = 0.0576 + 0.02337 * 低位发热量/ 1000K2 = 0.699 + 0.303 * 低位发热量/ 1000K3 = 0.9081 – 0.0163 * 低位发热量/ 1000K4 = -0.0139 + 0.0089 * 低位发热量/ 10001.3 排烟比热排烟温度排烟比热= 0.9657 + 0.0005 * 排烟温度– 0.000001 * 排烟温度* 排烟温度1.4 排烟热损失排烟比热过量空气系数排烟温度冷空气温度(送风机入口空气温度)低位发热量K1,K2,K3,K4:计算锅炉效率系数干烟气热损失= 排烟比热/ 低位发热量* (系数k1 + 系数k2 * 过量空气系数) * ( 排烟温度–冷空气温度) * 100水分热损失= 1.88 / 低位发热量* ( 系数k3 + 0.01 * (系数k4 + 系数k2 * 过来空气系数)) * ( 排烟温度–冷空气温度) * 100排烟热损失= 干烟气热损失+ 水分热损失1.5 化学不完全燃烧损失排烟热损失(定值,根据每个厂情况确定)Q3_b = 0.51.6 机械不完全燃烧损失Qdw:低位发热量Ay:灰分Cfh:飞灰含碳量Clz:炉渣含碳量机械不完全燃烧损失= 33730 / 低位发热量* 灰分* ( 0.9 * 飞灰含碳量/ (100 –飞灰含碳量) + 0.1 * 炉渣含碳量/ ( 100 –炉渣含碳量) )1.7 散热损失额定工况主蒸汽流量Exp:自然指数主蒸汽流量散热损失= 5.82 * 额定主汽流量* Exp (0.62) / 主蒸汽流量1.8 其他热损失Q6_b:其他热损失(定值,根据每个厂情况确定)Q6_b = 0.331.9 锅炉效率Eta_b:锅炉效率Q2_b:排烟热损失Q3_b:化学未完全燃烧损失Q4_b:机械不完全燃烧损失Q5_b:散热损失Q6_b:其他热损失Eta_b = 100 – Q2_b – Q3_b – Q4_b – Q5_b – Q6_b 第二部分锅炉耗差指标2.1 排烟耗差能损Tpy_b:排烟温度基准值Tpy_el_K:排烟温度耗差偏差因子Tpy:排烟温度Tlk:冷空气温度Qdw:低位发热量K1,K2,K3,K4:系数Alpha_py:过量空气系数Tpy_el:排烟温度耗差Eta_b:锅炉效率b_cp_g:供电煤耗率A.基准值Tpy_b 拟和成主蒸汽流量的函数B.耗差Tpy_el = Tpy_el_K * ( Tpy – Tpy_b ) / Eta_b * b_cp_g 2.2 排烟氧量能损O2_b:排烟氧量基准值O2_el_K:排烟氧量耗差偏差因子Tpy:排烟温度Tlk:冷空气温度Qdw:低位发热量Alpha_py:过量空气系数Cpg:排烟比热O2:排烟氧量O2_el:排烟氧量耗差Eta_b:锅炉效率b_cp_g:供电煤耗率A.基准值O2_b 拟和成主蒸汽流量的函数B.耗差O2_el = O2_el_K * ( O2 – O2_b) / Eta_b * b_cp_g2.3 飞灰含碳能损Cfh_b:飞灰含碳基准值Cfh_el_K:飞灰耗差偏差因子Qdw:低位发热量Ay:灰分Cfh:飞灰含碳量Cfh_el:飞灰含碳量能损Eta_b:锅炉效率b_cp_g:供电煤耗率A.Cfh_b定值B.耗差Cfh_el = Cfh_el_K * ( Cfh – Cfh_b ) / Eta_b * b_cp_g 2.4 燃料热值能损Qdw_el_K:低位发热量耗差偏差因子Cpg:排烟比热Tpy:排烟温度Tlk:冷空气温度Qdw:低位发热量Qdw_el_b:低位发热量基准值Alpha_py:过量空气系数Q4_b:机械未完全热损失Qdw_el:低位发热量耗差Eta_b:锅炉效率b_cp_g:供电煤耗率A.基准值:设计值B.耗差Qdw_el = Qdw_el_K * (Qdw – Qdw_el_b) / Eta_b * b_cp_g 2.5 灰分能损Ay_el_K:灰分耗差偏差因子Q4_b:机械未完全燃烧损失Ay:灰分Ay_el:灰分耗差Ay_el_b:灰分基准值Eta_b:锅炉效率b_cp_g:供电煤耗率A.基准值:设计值B.耗差Ay_el = Ay_el_K * (Ay – Ay_el_b) / Eta_b * b_cp_g2.6 水分能损Wy_el_K:水分耗差偏差因子Qdw:低位发热量Tpy:排烟温度Tlk:冷空气温度Wy_el_b:灰分基准值Eta_b:锅炉效率b_cp_g:供电煤耗率A.基准值:设计值B.耗差Wy_el = Wy_el_K * (Wy – Wy_el_b) / Eta_b * b_cp_g2.7 冷空气温度能损Tlk:冷空气温度耗差Tpy:排烟温度耗差Tlk_el = - Tpy_el汽轮机侧指标计算模型注:红色为需要采集的实时测点黑色为中间变量第一部分汽轮机基本指标1.1高压缸效率P0_t:机侧主蒸汽压力T0_t:机侧主蒸汽温度h0_t:机侧主蒸汽焓Pgp:高压缸排汽压力Tgp:高排汽温度Hgp:高排汽焓Eta_H:高压缸效率高压缸理想焓降DeltaH_H_t = hht ( P0_t, T0_t, Pgp) 高压缸实际焓降DeltaH_H = h0_t – hgpEta_H = DeltaH_H / DeltaH_H_t1.2中压缸效率Prh:再热蒸汽压力(机侧)Trh:再热蒸汽温度(机侧)hrh:再热蒸汽焓Pzp:中压缸排汽压力Tzp:中压缸排汽温度hzp:中压缸排汽焓Eta_M:中压缸效率中压缸理想焓降DeltaH_M_t = hht ( Prh, Trh, Pzp) 中压缸实际焓降DeltaH_M = hrh – hzpEta_M = DeltaH_M / DeltaH_M_t第二部分加热器基本指标2.1 加热器上端差(出水端差)Ts_j:第j级抽汽加热器内饱和温度Tw_j:第j级抽汽加热器出水温度Ps_j:第j级抽汽加热器抽汽压力ts:根据抽汽压力求饱和温度的函数Theta_j:出水端差加热器内饱和水温度Ts_j = ts ( Ps_j)Theta_j = Ts_j – Tw_j第三部分凝汽器基本指标3.1 凝汽器端差Pc:凝汽器真空Ts_c:凝汽器饱和温度Theta_c:凝汽器端差Txh_out:循环水出水温度ts:求饱和温度的函数凝汽器压力对应的饱和蒸汽温度Ts_c = ts ( Pc ) 端差ThetaT_c = Ts_c – Txh_out3.2 循环水温升DeltaT_c:循环水温升Txh_out:循环水出水温度Txh_in:循环水入水温度DeltaT_c = Txh_out – Txh_in3.3 热井水过冷度DeltaT_gl:过冷度Ts_c:凝汽器饱和温度Trj:热井水温DeltaT_gl = Ts_c – Trj第四部分机组指标4.1 机组热耗Drh:再热蒸汽流量D0:主蒸汽流量D1:#1抽流量D2:#2抽流量Drh = D0 – D1 – D2D0:主蒸汽流量h0 :主蒸汽焓(机侧)hfw:给水焓Drh:再热流量hrh:再热蒸汽焓(机侧)hgp:高压缸排汽焓(冷再热蒸汽焓)Dgrjw:过热减温水流量Pgrjw:过热减温水压力Tgrjw:过热减温水温度Pzrjw:再热减温水压力Tzrjw:再热减温水温度hgrjw:过热、再热减温水焓hzrjw:过热、再热减温水焓Dzrjw:再热减温水流量Dpw:排污流量Hqb:汽包水焓汽轮机热耗Q0 = Dfw * ( h0 – hfw ) + Drh * ( hrh – h2 ) + Dgrjw * ( h0 – hgrjw ) + Dzrjw * (hrh – hzrjw) – Dpw(hqb – hfw)/ 1000 GJ/h发电热耗:Qfd = Q0-QcnEta_b:锅炉效率Eta_g:管道效率机组热耗Qcp = Q0 / ( Eta_b * Eta_g )4.2 汽轮机发电机组效率Pel:有功功率Q0: 全厂热耗汽轮发电机组效率Eta_t = 3.6 * Pel / Q04.3发电热效率Eta_b:锅炉效率Eta_p:管道效率Eta_t:汽轮机效率Eta_m:机械效率Eta_g:发电机效率Eta_i = Eta_b * Eta_p * Eta_t4.4 发电煤耗率Eta_i:全厂热效率b_cp_f = 0.123 / Eta_i4.5 发电厂用电率Rho:厂用电率Pcy:厂用电变压器功率Pel:有功功率Rho = Pcy / Pel * (Qfd / Qcp)4.6 供电煤耗率b_cp_f:发电煤耗率Rho:厂用电率b_cp_g:供电煤耗率b_cp_g = b_cp_f / ( 1 – Rho )4.7 补水率Alpha_bs:补水率Dbs:补水流量D0:主蒸汽流量Alpha_bs = Dbs / D0第五部分耗差指标5.1 基准值的选取1、设计值2、热力试验优化值3、依据原理计算的值5.2 耗差的计算计算方法:1、偏差方法:耗差=偏差系数×(当前值-基准值)×供电煤耗率偏差系数一般根据热力特性书获得应用偏差方法计算的耗差参数有:主蒸汽温度,主蒸汽压力,再热压损,真空,再热温度等等2、等效焓降方法:耗差=偏差因子×(当前值-基准值)×供电煤耗率偏差因子根据不同的系统根据等效焓降方法计算得到应用等效焓降计算的耗差参数有:加热器出水端差,疏水端差,过热减温水,再热减温水等等5.3主蒸汽压力耗差P0_t_el_B:主蒸汽压力基准值P0_t_el_B_PH:主蒸汽压力高负荷值P0_t_el_B_PL:主蒸汽压力低负荷值P0_t_el_B_PelH:主蒸汽压力高负荷P0_t_el_B_PelL:主蒸汽压力低负荷Pel:有功功率A.基准值(拟和功率或主蒸汽流量的函数)P0_t_el_B=(P0_t_el_B_PH-P0_t_el_B_PL)/(P0_t_el_B_PelH-P0_t_el_B_PelL)*(Pel-P0_t_el_B_ PelL)+P0_t_el_B_PLB.偏差系数P0_t_el_K:热力学方法计算5.2 主蒸汽温度耗差A.基准值T0_t_el_B:主蒸汽温度基准值T0_t_el_B = 535B.偏差系数T0_t_el_K:热力学方法计算5.3 再热蒸汽温度耗差A.基准值Trh_t_el_B = 5355.4 给水温度Tfw_el:给水温度耗差Tfw_el_K_2,Tfw_el_K_1,Tfw_el_K_0:给水温度耗差系数b_cp_g:供电煤耗率Tfw_el = ( Tfw_el_K_2 * Tfw * Tfw + Tfw_el_K_1 * Tfw + Tfw_el_K_0 ) * b_cp_gTfw_el_B:主蒸汽压力基准值Pel:有功功率A.基准值Tfw_el_B= Tfw_el_B_K2 * D0 * D0 + Tfw_el_B_K1 * D0 + Tfw_el_B_K0B.偏差系数Tfw_el_K:热力学方法计算5.5 真空A.基准值Pc_el_B:定值B.偏差系数Pc_el_K:热力学方法计算5.6 过热减温水A.基准值Dgrjw_el_B= Dgrjw_el_B_K2 * D0 * D0 + Dgrjw_el_B_K1 * D0 + Dgrjw_el_B_K0 B.偏差系数Dgrjw_el_K:等效热降方法计算5.7 过热减温水A.基准值Dzrjw_el_B = 0B.偏差系数Dzrjw_el_K:等效热降方法计算5.8 上端差A.基准值Theta_i_el_B = 设计值B.偏差系数Dzrjw_el_K:等效热降方法计算。