搅拌釜式反应器

- 格式:pptx

- 大小:2.41 MB

- 文档页数:94

连续连续搅拌釜式反应器搅拌釜式反应器搅拌釜式反应器((CSTR )控制系统设计1. 前言连续搅拌釜式反应器(continuous stirred tank reactor ,简称为CSTR )是聚合化学反应中广泛使用的一种反应器,该对象是过程工业中典型的、高度非线性的化学反应系统。

在早期反应釜的自动控制中,将单元组合仪表组成位置式控制装置,但是化学反应过程一般都有很强的非线性和时滞性,采用这种简单控制很难达到理想的控制精度。

随着计算机技术和PLC 控制器的发展,越来越多的化学反应采用计算机控制系统,控制方法主要为数字PID 控制。

但PID 控制是一种基于对象有精确数学模型的线性过程,而CSTR 模型最主要的一个特征就是非线性,因此PID 控制在这一过程中的应用受到限制。

随着现代控制理论和智能控制的发展,更加先进有效的控制方法应用于CSTR 的控制,如广义预测控制,神经模糊逆模PID 复合控制,自抗扰控制,非线性最优控制,基于逆系统方法控制,基于补偿算子的模糊神经网络控制,CSTR 的非线性H ∞控制等。

但任何一种复杂的化工反应过程都不能用一种简单的控制方式达到理想的控制效果。

目前先进的反应釜智能控制技术就是将智能控制理论和传统的控制方法相结合,如钟国情、何应坚等于1998年对基于专家系统的CSTR 控制系统进行了研究[1],宫会丽、杨树勋等于2003年发表了关于PID 参数自适应控制的新方法[2],冯斌、须文波等于1999年阐述了利用遗传算法的寻优PID 参数的模型参考自适应控制方法等[3]。

但由于这些控制方法的算法比较复杂,在算法的工程实现、现场调试及通用型方面存在着局限性,因此研究一种相对简单实用的CSTR 控制方法,更易为工程技术人员所接受。

本文在对CSTR 过程及其数学模型进行详细分析的基础上,针对过程的滞后性,采用Smith 预估算法与PID 控制相结合的方法实现CSTR 过程的控制,该方法具有实用性强及控制方法简单等特点,基于西门子PCS7系统完成了CSTR 过程控制系统设计。

连续连续搅拌釜式反应器搅拌釜式反应器搅拌釜式反应器((CSTR )控制系统设计1. 前言连续搅拌釜式反应器(continuous stirred tank reactor ,简称为CSTR )是聚合化学反应中广泛使用的一种反应器,该对象是过程工业中典型的、高度非线性的化学反应系统。

在早期反应釜的自动控制中,将单元组合仪表组成位置式控制装置,但是化学反应过程一般都有很强的非线性和时滞性,采用这种简单控制很难达到理想的控制精度。

随着计算机技术和PLC 控制器的发展,越来越多的化学反应采用计算机控制系统,控制方法主要为数字PID 控制。

但PID 控制是一种基于对象有精确数学模型的线性过程,而CSTR 模型最主要的一个特征就是非线性,因此PID 控制在这一过程中的应用受到限制。

随着现代控制理论和智能控制的发展,更加先进有效的控制方法应用于CSTR 的控制,如广义预测控制,神经模糊逆模PID 复合控制,自抗扰控制,非线性最优控制,基于逆系统方法控制,基于补偿算子的模糊神经网络控制,CSTR 的非线性H ∞控制等。

但任何一种复杂的化工反应过程都不能用一种简单的控制方式达到理想的控制效果。

目前先进的反应釜智能控制技术就是将智能控制理论和传统的控制方法相结合,如钟国情、何应坚等于1998年对基于专家系统的CSTR 控制系统进行了研究[1],宫会丽、杨树勋等于2003年发表了关于PID 参数自适应控制的新方法[2],冯斌、须文波等于1999年阐述了利用遗传算法的寻优PID 参数的模型参考自适应控制方法等[3]。

但由于这些控制方法的算法比较复杂,在算法的工程实现、现场调试及通用型方面存在着局限性,因此研究一种相对简单实用的CSTR 控制方法,更易为工程技术人员所接受。

本文在对CSTR 过程及其数学模型进行详细分析的基础上,针对过程的滞后性,采用Smith 预估算法与PID 控制相结合的方法实现CSTR 过程的控制,该方法具有实用性强及控制方法简单等特点,基于西门子PCS7系统完成了CSTR 过程控制系统设计。

釜式反应器结构和工作原理嗨,亲爱的小伙伴们!今天咱们来聊一聊化工领域里超级有趣的釜式反应器。

釜式反应器呀,从外观上看,就像是一个大大的罐子。

它的结构其实还挺简单又很巧妙的呢。

一般来说,它有个圆圆的筒体,这个筒体就像是它的身体,能容纳各种反应物质。

筒体会有一定的厚度,毕竟有时候里面发生的反应可是很“激烈”的,得保证它足够结实,不会被撑破或者损坏。

在这个筒体的顶部,会有一个进料口。

这个进料口就像是小嘴巴一样,各种原料从这儿欢快地跑进去。

想象一下,就像是一群小伙伴要到这个大罐子里开派对呢。

进料口的设计也很有讲究哦,它得保证原料能顺利地进入,而且有时候还得控制进料的速度,就像控制小伙伴们入场的节奏一样。

筒体的底部呢,有出料口。

这就相当于派对结束后,大家从出口离开的通道。

反应结束后的产物就从这儿出去,去到下一个工序或者被收集起来。

釜式反应器里面还有搅拌器。

这个搅拌器可太重要啦,就像是一个超级活跃的小精灵在里面跳舞。

搅拌器不停地转动,把筒体内的原料搅得晕头转向的。

为啥要这么做呢?这是因为很多化学反应,要是原料们都各自待在一边,就没办法很好地接触,反应就会进行得很慢或者不完全。

搅拌器这么一转,就把原料们都混合均匀了,让它们可以亲密接触,这样反应就能快速又高效地进行啦。

那釜式反应器的工作原理是啥呢?这就像是一场神奇的魔法表演。

当原料们从进料口进入到釜式反应器这个大舞台后,在搅拌器这个魔法棒的作用下,它们开始了奇妙的变化。

比如说,我们要做一个简单的酸碱中和反应。

酸和碱这两种原料从进料口进去,搅拌器开始转动,酸分子和碱分子就被搅在一起。

它们就像两个小冤家,一见面就开始互相作用。

酸分子把自己的氢离子拿出来,碱分子把自己的氢氧根离子拿出来,然后结合成水,而剩下的部分就组成了新的盐。

这个反应就在釜式反应器里热热闹闹地进行着。

再比如说一些复杂的有机合成反应。

各种有机分子原料进去后,在特定的温度、压力条件下,在搅拌器的帮助下,它们的化学键开始断裂、重新组合。

釜式反应器结构及原理

釜式反应器也称槽式、锅式反应器,它是各类反应器中结构较为简单且应用较广的一种反应器。

它可用来进行均相反应,也可用于以液相为主的非均相反应。

如非均相液相、液固相、气液相、气液固相等等。

釜式反应器的结构,主要由壳体、搅拌装置、轴封和换热装置四大部分组成。

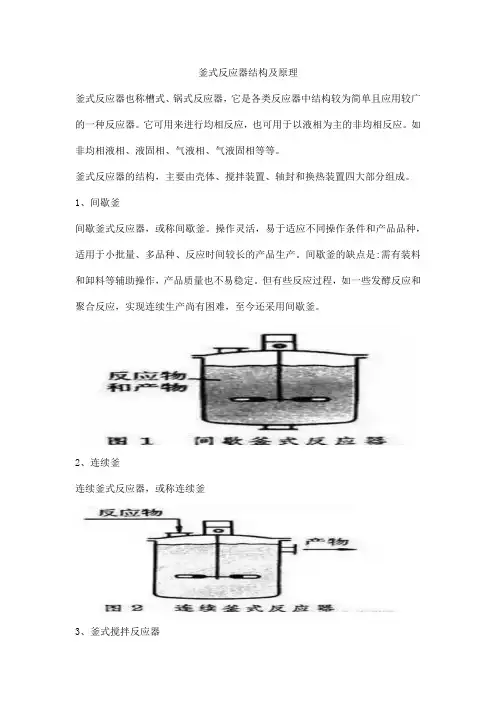

1、间歇釜

间歇釜式反应器,或称间歇釜。

操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。

间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。

但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。

2、连续釜

连续釜式反应器,或称连续釜

3、釜式搅拌反应器

釜式搅拌反应器有立式容器中心搅拌、偏心搅拌、倾斜搅拌,卧式容器搅拌等类型。

其中以立式容器中心搅拌反应器是最典型的一种。

性能特点:

釜式反应器具有适用的温度和压力范围宽、适应性强、操作弹性大、连续操作时温度浓度容易控制、产品质量均一等特点。

但用在较高转化率工艺要求时,需要较大容积。

通常在操作条件比较缓和的情况下操作,如常压、温度较低且低于物料沸点时,应用此类反应器最为普遍。

4、多级串联反应釜。

实验二 连续搅拌釜式反应器液相反应的动力学参数测定一、实验目的连续流动搅拌釜式反应器与管式反应器相比较,就生产强度或溶剂效率而论,搅拌釜式反应器不如管式反应器,但搅拌釜式反应器具有其独特性能,在某些场合下,比如对于反应速度较慢的液相反应,选用连续流动的搅拌釜式反应器就更为有利,因此,在工业上,这类反应器有着特殊的效用。

对于液相反应动力学研究来说,间歇操作的搅拌釜式反应器和连续流动的管式反应器都不能直接测得反应速度,而连续操作的搅拌釜式反应器却能直接测得反应速度。

但连续流动搅拌釜式反应器的性能显著地受液体的流动特性的影响。

当连续流动搅拌釜式反应器的流动状况达到全混流时,即为理想流动反应器——全混流反应器,否则为非理想流动反应器。

在全混流反应器中,物料的组成和反应温度不随时间和空间而变化,即浓度和温度达到无梯度,流出液的组成等于釜内液的组成。

对于偏离全混流的非理想流动搅拌釜式反应器,则上述状况不复存在。

因此,用理想的连续搅拌釜式反应器(全混流反应器)可以直接测得本征的反应速度,否则,测得的为表观反应速度。

用连续流动搅拌釜式反应器进行液相反应动力学,通常有三种实验方法:连续输入法、脉冲输入法和阶跃输入法。

本实验采用连续输入的方法,在定常流动下,实验测定乙酸乙酯皂化反应的反应速度和反应常数。

同时,根据实验测得不同温度下的反应速度常数,求取乙酸乙酯皂化反应的活化能,进而建立反应速度常数与温度关系式(Arrhenius formula )的具体表达式。

通过实验练习初步掌握一种液相反应动力学的实验研究方法。

并进而加深对连续流动反应器的流动特性和模型的了解;加深对液相反应动力学和反应器原理的理解。

二、实验原理1.反应速度连续流动搅拌釜式反应器的摩尔衡算基本方程: dtdn dV r F F AvA A AO =---⎰)(0(1)对于定常流动下的全混流反应器,上式可简化为0)(=---V r F F A A AO (2) 或可表达为VF F r AAO A -=-)( (3)式中;AO F ——流入反应器的着眼反应物A 的摩尔流率, 1-⋅smol ;A F ——流出反应器的着眼反应物A 的摩尔流率, 1-⋅smol ;)(A r -——以着眼反应物A 的消耗速度来表达的反应速度,13--⋅⋅sm mol ;由全混流模型假设得知反应速度在反应器内一定为定值。

釜式反应器:反应原理与结构组成釜式反应器是一种常见的反应器类型,广泛应用于化工、石油、食品和材料等行业。

下面将介绍釜式反应器的反应原理和结构组成。

一、反应原理釜式反应器的主要作用是在一定的温度、压力和催化剂作用下,将原料和反应物混合在一起进行化学反应。

釜式反应器一般采用间歇式操作,即每次反应结束后,将反应产物从反应器中取出,再进行下一轮反应。

在釜式反应器中,反应物之间通过搅拌、混合和传递热量等过程,实现反应的均匀性和稳定性。

釜式反应器的操作方式可以根据不同的工艺要求进行调整,例如温度、压力、催化剂等参数都可以进行控制和优化。

二、结构组成釜式反应器主要由以下几个部分组成:1.釜体:釜式反应器的主体部分,一般由耐腐蚀、耐高温的材料制成,如不锈钢、钛等。

釜体内部一般分为上下两部分,上部为反应区,下部为加热区。

2.搅拌装置:搅拌装置是釜式反应器中的重要组成部分,它可以将反应物充分混合均匀,并促进反应的进行。

搅拌装置一般由电动机、减速器和搅拌桨组成。

3.传热装置:传热装置的作用是将外部的热量传递给釜体内的反应物,以控制反应温度。

传热装置一般由加热管、散热器等组成。

4.密封装置:密封装置的作用是防止反应物泄漏,保证反应的进行和安全性。

密封装置一般由填料密封、机械密封等组成。

5.控制系统:控制系统是整个釜式反应器的中枢神经,它可以通过调节温度、压力、搅拌速度等参数来控制反应的进行。

控制系统一般由仪表、阀门、传感器等组成。

总之,釜式反应器作为一种常见的反应器类型,具有操作简单、适应性强、可靠性高等优点。

了解釜式反应器的反应原理和结构组成有助于更好地理解其工作原理和应用场景。