hcy生产工艺研究

- 格式:doc

- 大小:153.00 KB

- 文档页数:12

氯代异丙烷合成工艺的研究氯代异丙烷是一种重要的有机化工中间体,广泛应用于有机合成、医药、染料、杀虫剂等领域。

氯代异丙烷的合成工艺对产品质量、成本和环境友好性等方面有着重要影响。

对氯代异丙烷的合成工艺进行研究具有重要的理论和实际意义。

一、氯代异丙烷的合成工艺简介氯代异丙烷,化学式C3H7Cl,是一种无色、易燃的液体,主要用作有机合成的原料。

其合成工艺主要包括两种途径:一是通过氯甲烷与丙烯发生氢氯化反应后,再经过乙醇处理得到;二是通过丙醛与氢氯酸反应得到氯代异丙醇,再通过脱水反应得到氯代异丙烷。

二、氯代异丙烷合成工艺的研究现状目前,氯代异丙烷的合成工艺已经相对成熟,主要采用氯甲烷与丙烯发生氢氯化反应的方法进行生产。

该方法具有原料易得、不涉及高毒性原料、反应条件温和等优点,因此应用广泛。

但是在工业生产过程中,存在一些问题需要解决,如氢氯化反应的催化剂的选择、反应温度和压力的控制、产品的纯度和收率等方面还有待提高。

三、氯代异丙烷合成工艺的关键技术及改进措施1. 催化剂的选择氯代异丙烷的合成反应需要催化剂的存在,传统工艺中多采用氯化亚铜等作为催化剂。

但是该催化剂存在价格昂贵、容易受空气氧化等问题,因此需要寻找更具成本效益和稳定性的催化剂替代。

2. 反应条件控制反应温度和压力是影响反应速率、选择性和产率的重要因素。

需要对反应条件进行优化,找到最适合的温度和压力参数进行控制。

3. 产品提纯技术在产品提纯过程中,需要采用适当的分离技术和提纯工艺,以提高产品的纯度和收率。

4. 环保技术改进在工艺研究中,需要考虑工艺的环境友好性,尽量减少废水和废气的排放,采用绿色合成方法进行优化。

四、展望未来氯代异丙烷合成工艺的研究将主要集中在催化剂的选择、反应条件优化、产品提纯和环保技术改进等方面。

通过科学的研究和实践,完善氯代异丙烷合成工艺,提高产品质量,降低生产成本,达到经济和环境双重效益,并为化工产业的可持续发展做出贡献。

2018年07月氢氰酸生产工艺进展研究彭德萍(重庆化工职业学院,重庆,401220)宋正海卿周君(重庆化工设计研究院有限公司,重庆,400039)摘要:氢氰酸作为一种重要的有机原料,用于生产氰化物及其衍生物,本文从近几年的氢氰酸专利技术中选取了几种合成氢氰酸的工艺改进方法和氢氰酸提纯方法进行了介绍,降低了生产能耗,提高了反应效率。

关键词:氢氰酸;改进工艺;提纯1氢氰酸生产背景情况氢氰酸(hydrogen cyanide),分子式HCN 。

又称氰化氢,无色透明、剧毒、有苦杏仁气味的挥发性液体,沸点25.7℃。

溶于水,易聚合,氢氰酸的用途很广,可用于制造尼龙、杀虫剂、丙烯腈和丙烯酸树脂、电镀、金银等的采矿业、制药灭鼠药、有机合成等离子蚀刻等。

氢氰酸的生产主要分布于四川、重庆、河北、安徽、辽宁、上海、山东、甘肃、山西、河南、湖北、湖南等省市,以生产氰化钠为主,约占总产能的72%,直接加工生产有机氰化物约占28%。

全球氢氰酸的生产厂家约有50多个,生产设备70多套,总产能约220万吨/年。

其中直接法生产氢氰酸的产能占总产能的70%,丙烯腈副产法生产的氢氰酸占30%。

杜邦公司是全球最大的氢氰酸生产商,占全球总产能的20%;其次是Koch 公司,占全球总产能的15%,Evonik-Degussa 公司和SNC Butachimie 公司分别占全球产能的11%和10%。

近年来,由于世界上对氢氰酸衍生产品的不断开发,而使氢氰酸产量不断增长。

氢氰酸已被用作碳一化学的原料,与一氧化碳化学开始处于竞争关系。

目前国内外主要消耗氢氰酸的衍生物越来越多,这些衍生物的出现和产量的增加,改变了氢氰酸的供需关系,需求量与日俱增。

2氢氰酸生产方法概述氢氰酸主要生产方法有:以天然气为原料的安氏法、丙烯腈生产中的副产、甲醇氨氧化法、轻油裂解法、氰熔体法。

近年来,随着医药、染料和农药等相关行业的发展,以氢氰酸和氰化钠为原料的精细化工中间体新品种不断出现,使以前作为三废处理烧掉的丙烯腈副产物氢氰酸现在得到了充分利用,出现了供不应求的局面。

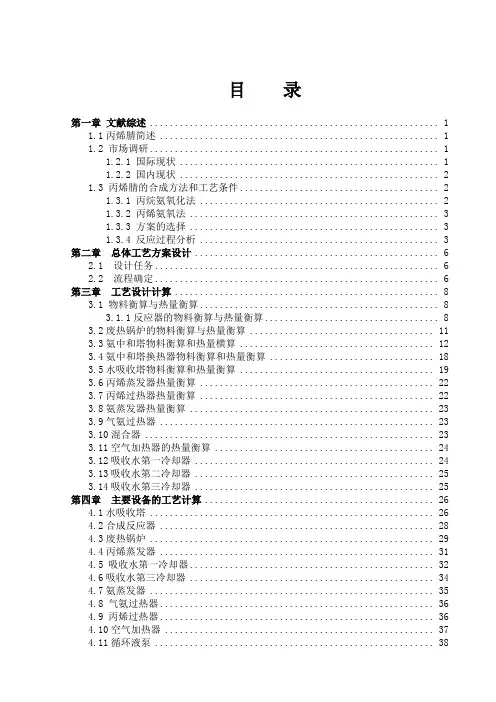

目录第一章文献综述 (1)1.1丙烯腈简述 (1)1.2 市场调研 (1)1.2.1 国际现状 (1)1.2.2 国内现状 (2)1.3 丙烯腈的合成方法和工艺条件 (2)1.3.1 丙烷氨氧化法 (2)1.3.2 丙烯氨氧法 (3)1.3.3 方案的选择 (3)1.3.4 反应过程分析 (3)第二章总体工艺方案设计 (6)2.1 设计任务 (6)2.2 流程确定 (6)第三章工艺设计计算 (8)3.1 物料衡算与热量衡算 (8)3.1.1反应器的物料衡算与热量衡算 (8)3.2废热锅炉的物料衡算与热量衡算 (11)3.3氨中和塔物料衡算和热量横算 (12)3.4氨中和塔换热器物料衡算和热量衡算 (18)3.5水吸收塔物料衡算和热量衡算 (19)3.6丙烯蒸发器热量衡算 (22)3.7丙烯过热器热量衡算 (22)3.8氨蒸发器热量衡算 (23)3.9气氨过热器 (23)3.10混合器 (23)3.11空气加热器的热量衡算 (24)3.12吸收水第一冷却器 (24)3.13吸收水第二冷却器 (25)3.14吸收水第三冷却器 (25)第四章主要设备的工艺计算 (26)4.1水吸收塔 (26)4.2合成反应器 (28)4.3废热锅炉 (29)4.4丙烯蒸发器 (31)4.5 吸收水第一冷却器 (32)4.6吸收水第三冷却器 (34)4.7氨蒸发器 (35)4.8 气氨过热器 (36)4.9 丙烯过热器 (36)4.10空气加热器 (37)4.11循环液泵 (38)4.12空气压缩机 (38)第五章安全与环保 (40)5.2生产安全及防护措施 (40)第六章结论与展望 (44)参考文献 ................................................. 错误!未定义书签。

附录 (45)致谢 (46)摘要摘要本文介绍了丙烯腈生产基本情况及年产12000吨合成工艺系统流程,介绍了丙烯腈的生产情况,合成基本原理,发展前景及工艺流程的概述和工艺合成的基本方法,并且对设备进行物料,热量衡算和工艺计算。

甘油原位加氢合成1,2-丙二醇的研究进展1、引言1,2-丙二醇是一种重要的有机合成原料,广泛应用于医药、食品、化工等领域。

传统合成1,2-丙二醇的方法通常采用石油制备乙二醇后再氧化制得。

这种方法不仅存在原料成本高、环境污染严重等问题,而且产物纯度低,需要进行繁琐的后处理。

甘油原位加氢合成1,2-丙二醇成为人们关注的焦点,因为甘油是一种廉价的生物质资源,通过其制备1,2-丙二醇具有环保、经济、高效等优点。

甘油原位加氢合成1,2-丙二醇的研究具有重要的理论和应用价值。

2、甘油原位加氢合成1,2-丙二醇的反应机理甘油原位加氢合成1,2-丙二醇的反应机理主要包括甘油脱水生成丙烯和丙烯加氢生成1,2-丙二醇两个步骤。

甘油在催化剂作用下发生脱水反应,生成丙烯和水。

然后,丙烯在催化剂的作用下发生加氢反应,生成1,2-丙二醇。

在实际的生产过程中,催化剂的选择、反应条件的控制以及副反应的抑制都对甘油原位加氢合成1,2-丙二醇的产率和选择性有着重要影响。

3、甘油原位加氢合成1,2-丙二醇的催化剂目前,甘油原位加氢合成1,2-丙二醇的催化剂主要包括金属氧化物、贵金属、酸碱盐等。

金属氧化物催化剂具有比较高的加氢活性,但抗水性差,容易受到水蒸气的破坏。

贵金属催化剂既具有较高的加氢活性,又具有较好的抗水性,但成本较高。

酸碱盐催化剂在催化效果和成本方面具有很大的优势,但选择合适的酸碱盐催化剂对反应的产率和选择性具有很大的挑战。

4、甘油原位加氢合成1,2-丙二醇的反应条件影响甘油原位加氢合成1,2-丙二醇的反应条件主要包括反应温度、反应压力、甘油与氢气的摩尔比等。

适当的反应温度和压力可以提高反应的速率和产率,但过高的温度和压力则会引起副反应的增加。

在实际生产中,需要找到适合工业生产的反应条件,以达到经济、环保、高效的目的。

5、甘油原位加氢合成1,2-丙二醇的研究进展目前,甘油原位加氢合成1,2-丙二醇的研究进展主要包括催化剂的设计、反应条件的优化、副反应的抑制等方面。

氢氰酸制备工艺及其衍生物应用

刘增坤;李荣;王聪;刘新伟;王志明;闫伟;靳权;李坤;李黎峰;孙兴一;张红柳;杨克俭

【期刊名称】《盐科学与化工》

【年(卷),期】2024(53)1

【摘要】系统阐述了氢氰酸的制备工艺,重点介绍了氨氧化法及其系列改进方法、BMA法、丙烯腈副产法、轻油裂解法、氮化物和烷烃氧化法,以及其他非传统方法,并对这些工艺的优缺点进行简单说明。

此外对氢氰酸的衍生物及其应用进行综述,并对氢氰酸未来发展进行展望。

【总页数】4页(P13-16)

【作者】刘增坤;李荣;王聪;刘新伟;王志明;闫伟;靳权;李坤;李黎峰;孙兴一;张红柳;杨克俭

【作者单位】中国天辰工程有限公司

【正文语种】中文

【中图分类】TQ127.16

【相关文献】

1.异喹啉酸衍生物刷型手性键合固定相的制备及在联萘酚衍生物拆分中的应用

2.维生素C及其衍生物的制备工艺和应用

3.甲醇氨氧化制备氢氰酸工艺及成套设备研究

4.氢氰酸及衍生物前景展望

5.氯气有机衍生产品(连载六) 第六章石蜡及天然橡胶等直链碳氢化物的氯衍生物尿素及氢氰酸含氮碳氢化物的氯衍生物

因版权原因,仅展示原文概要,查看原文内容请购买。

四氢亚胺的生产技术四氢亚胺是一种重要的有机化工原料,广泛应用于制药、染料、涂料、农药等领域。

它的生产技术对于提高产品质量和降低生产成本至关重要。

本文将从反应原理、生产工艺和应用领域三个方面来介绍四氢亚胺的生产技术。

一、反应原理四氢亚胺的化学式为C3H9N,是由氨和乙烯氧化合成的。

反应的化学方程式如下:C2H4 + NH3 + O2 → C3H9N + H2O二、生产工艺四氢亚胺的生产工艺主要分为两个步骤:乙烯氧化和氨化反应。

1. 乙烯氧化乙烯氧化是四氢亚胺生产的关键步骤之一。

乙烯氧化主要通过催化剂将乙烯和氧气反应生成乙烯酮。

乙烯酮是四氢亚胺合成的重要中间体。

乙烯酮的选择性氢化反应可以得到丙酮,再将丙酮与氨反应即可得到四氢亚胺。

2. 氨化反应氨化反应是乙烯酮与氨反应生成四氢亚胺的关键步骤。

反应通常在高温高压下进行,催化剂可选择氧化锆等。

氨化反应的条件控制对于提高四氢亚胺的产率和纯度非常重要。

三、应用领域四氢亚胺具有独特的化学性质,因此在许多领域都有广泛的应用。

1. 制药领域四氢亚胺作为重要的有机合成中间体,在制药领域有着广泛的应用。

它可以用于合成多种药物,如抗癌药物、抗生素、镇痛药等。

2. 染料领域四氢亚胺可以作为染料的合成原料。

它可以与其他化合物反应生成各种颜色的染料,并且具有良好的染色性能和抗褪色性能。

3. 涂料领域四氢亚胺可以用作涂料的稀释剂和增塑剂。

它可以提高涂料的光泽度和抗化学腐蚀性能,并且还可以增加涂料的附着力和硬度。

4. 农药领域四氢亚胺可以用于合成多种农药,如杀虫剂、除草剂等。

它可以提高农药的活性和稳定性,从而增加农作物的产量和质量。

四氢亚胺作为一种重要的有机化工原料,其生产技术对于提高产品质量和降低生产成本至关重要。

通过乙烯氧化和氨化反应可以高效地合成四氢亚胺,而且它在制药、染料、涂料、农药等领域具有广泛的应用。

随着科技的不断进步,四氢亚胺的生产技术将会不断改进和创新,为各个领域带来更多的应用和发展机会。

硫化氢的生产工艺研究硫化氢是一种难闻且有毒的气体,在化学工业生产中有着重要的用途。

它主要用于生产硫化物,如硫化铅、硫化铜、硫化锌等,同时也可以用于制药、油田开采等领域。

本文将探索硫化氢的生产工艺,包括基本生产原理、工艺流程和优化方案。

1. 基本生产原理硫化氢的生产原理基于硫化物和酸性物质间的反应,其中最常见的反应为铁矿和盐酸的反应。

这个反应的化学方程式如下:FeS + 2HCl → FeCl2 + H2S该反应产生的硫化氢气体很难收集,因为它具有高度挥发性和可燃性。

因此,生产硫化氢需要通过特殊的工艺流程将其分离和纯化,以确保其符合工业标准和安全要求。

2. 工艺流程硫化氢的生产工艺流程包括三个主要步骤:硫化物的准备、酸性条件的创造和硫化氢的收集和纯化。

2.1 硫化物的准备最常见的硫化物来源是铁矿(FeS),可以通过以下方式来获得:FeS 铁 + 硫→ FeS这种反应是一种直接还原反应,通过高温高压还原铁矿石,得到纯度较高的FeS硫化物。

2.2 酸性条件的创造可以使用以下两种酸性物质产生酸性条件:2.2.1 盐酸盐酸(HCl)是最常用的酸性物质之一。

将盐酸与硫化铁反应,产生H2S硫化氢气体:FeS + 2HCl → FeCl2 + H2S2.2.2 硫酸硫酸(H2SO4)也可以产生酸性条件。

将硫酸与硫反应,生成H2S:FeS2 + 4H2SO4 → FeSO4 + 4H2O + 4SO2 + H2S2.3 硫化氢的收集和纯化为了确保硫化氢的纯度足够高,需要经过几个步骤的分离和纯化。

其中最常见的方法是通过水和钠氢碳酸的接触,去除氧化剂如氯气和氧气。

如果硫化氢需要在高纯度下使用,可以通过加入铜片等金属,将其转化为纯的二硫化物。

3. 优化方案针对硫化氢的生产工艺,一些优化方案可以提高生产效率和安全性。

3.1 加入催化剂在硫化氢的生产工艺中,加入一些有利的催化剂,如铁或钼,可以促进反应速率和增强反应效果。

3.2 选择适当的反应条件需要根据具体的生产要求和设备条件,选择适当的反应温度、压力和反应介质,以确保硫化氢的产量和纯度。

丙烯腈工艺设计介绍丙烯腈是一种重要的有机化工原料,广泛应用于合成纤维、橡胶、塑料等领域。

丙烯腈工艺设计是指在生产丙烯腈的过程中,通过合理的工艺设计和优化,提高生产效率、降低成本、改善产品质量。

本文将从丙烯腈的制备原理、工艺流程设计、关键技术和优化方向等方面进行探讨。

制备原理丙烯腈的制备主要通过丙烯气相氰化反应(ACN)进行。

该反应的化学方程式如下:CH2=CHCN + HCl → CH2=CHCNHClCH2=CHCNHCl + NaCN → CH2=CHCN + NaCl丙烯腈制备的关键是氰化反应的催化剂选择、反应温度和压力的控制以及反应物的纯度。

工艺流程设计丙烯腈的工艺流程设计主要包括原料准备、氰化反应、分离纯化和产品收集等步骤。

原料准备原料准备包括丙烯、氯化氢、氰化钠等物质的准备工作。

其中,丙烯的纯度对反应的选择性和产率有重要影响,因此需要通过蒸馏等方法提高丙烯的纯度。

氰化反应氰化反应是丙烯腈制备的关键步骤。

反应器中加入丙烯、氯化氢和氰化钠,控制反应温度和压力,选择合适的催化剂,进行氰化反应。

反应后产生的丙烯腈通过冷凝和分离纯化步骤得到纯度较高的丙烯腈产品。

分离纯化分离纯化是将反应后的混合物中的杂质分离,提高丙烯腈的纯度。

常用的分离纯化方法包括蒸馏、结晶、萃取等。

产品收集经过分离纯化后,得到纯度较高的丙烯腈产品。

产品通过冷凝和收集装置进行收集和储存。

关键技术丙烯腈工艺设计中的关键技术包括催化剂选择、反应温度和压力控制、反应物纯度提高、分离纯化和产品收集等方面。

催化剂选择催化剂的选择对丙烯腈的选择性和产率有重要影响。

常用的催化剂有金属氰化物、碱金属氧化物等。

选择合适的催化剂可以提高丙烯腈的产率和纯度。

反应温度和压力控制反应温度和压力对反应速率和选择性有重要影响。

合理的反应温度和压力控制可以提高丙烯腈的产率和纯度。

反应物纯度提高丙烯和氯化氢的纯度对反应的选择性和产率有重要影响。

通过蒸馏等方法提高反应物的纯度可以提高丙烯腈的产率和纯度。

半胱胺盐酸盐生产工艺

半胱胺盐酸盐(通常被称为HCl盐)是一种常用药物,常用

于治疗心血管系统疾病。

以下是半胱胺盐酸盐的生产工艺简介。

1. 原料准备:半胱胺和盐酸。

半胱胺是一种无色结晶,可通过合成或提取自动物或植物组织获得。

盐酸是一种无色液体,可通过氯化氢和水反应制得。

2. 反应液制备:将一定量的半胱胺溶解在水中,加入适量的盐酸调节溶液的酸碱度。

在搅拌下,持续慢慢加入盐酸直到半胱胺完全溶解。

3. 结晶分离:将反应液通过过滤或离心的方式分离出固体物质。

固体物质就是我们需要的半胱胺盐酸盐。

4. 干燥处理:将半胱胺盐酸盐放在干燥器中,以去除多余的水分。

这可以通过加热干燥器或将样品放置在低湿环境中完成。

5. 粉碎处理:将干燥的半胱胺盐酸盐通过粉碎设备进行粉碎处理,使得颗粒达到所需的颗粒大小和分布。

6. 包装和贮存:将粉碎后的半胱胺盐酸盐装入密封的容器,以防止受到潮湿和空气中的污染。

上述的生产工艺仅仅是一个简化的流程介绍,实际的生产过程可能会有更多的步骤和条件。

此外,还需要注意到半胱胺盐酸盐属于药品,其生产过程需要符合相关的药品生产和质量控制

的规定。

为保证生产质量,还需要对生产过程进行严格的监控和控制,并对产生的产品进行检验和测试,以确保其质量符合相关的标准和要求。

同型半胱氨酸测定试剂盒(酶法) 主要生产工艺及反应体系的研究资料 设计思想:同型半胱氨酸测定试剂盒(酶法)原理为样本中的同型半胱氨酸被转化为游离型后,通过与共价底物反应,产生腺苷。腺苷立即水解成氨和次黄嘌呤,氨在谷氨酸脱氢酶的作用下,使β-烟酰胺腺嘌呤二核苷酸还原性(NADH)转化为NAD+,样本中的同型半胱氨酸的浓度与NADH的变化成正比。 同型半胱氨酸测定试剂盒(酶法)主要生产工艺过程的研制及试剂盒反应体系的建立主要分为三个部分即:生产工艺(主要是试剂配方)的研制、试剂盒组成的研制、试剂盒反应体系的建立。 产品拟定标准: 准 确 度: 以本公司制备的质控品为检测样本时,测定值相对偏差R≤20%; 线 性 范 围: Hcy试剂在拟定线性范围内,回归系数r应不小于0.990;

分析灵敏度: Hcy含量为10umol/L时,测定吸光度变化率(减掉试剂空白吸 光度变化率) △A ≥0.002Abs/min 测量精密度: 用质控品重复测定10次,测试所得的结果,变异系数CV≤10% 1.主要生产工艺描述及确定依据 1.1试剂配方的确定依据 由于生化试剂的特殊性,所谓主要生产工艺参数的确定即是试剂配方的确定。试剂处方的确定依据主要来源: Pastore A,et al. Fully automated assay for total homocysteine, cysteine, cysteinylglycine, glutathione, cysteamine, and 2-mercaptopropionylalycine in plasm and urine. Clin. Chem, 1998,44(4) :825-829 1.2试剂配方的研制 根据产品的性质,将试剂设计为双试剂。其中R1主要成分为tris缓冲液,S-腺苷甲硫氨酸盐、β-烟酰胺腺嘌呤二核苷酸还原性、三(2羧乙基)磷氯化氢、α- 酮戊二酸、修饰化Hcy甲基转移酶、谷氨酸脱氢酶,R2主要成分为tris缓冲液、修饰化S-腺苷同型半胱氨酸(SAH)水解酶、腺苷脱氨酶。 1.2.1基础配方的研制 1.2.1.1实验方案:根据正交实验的原则,设计具体方案如下: R1试剂: ph7.5 配方一:tris缓冲液 100mmol/L

S-腺苷甲硫氨酸盐(SAM) 0.2mmol/L β-烟酰胺腺嘌呤二核苷酸还原性(NADH) 0.3mmol/L 三(2羧乙基)磷氯化氢(TCEP) 0.7mmol/L α-酮戊二酸 4.0mmol/L 修饰化Hcy甲基转移酶(HMTase) 3.0KU/L 谷氨酸脱氢酶(GLDH) 5.0KU/L

配方二:tris缓冲液 100mmol/L S-腺苷甲硫氨酸盐(SAM) 0.3mmol/L β-烟酰胺腺嘌呤二核苷酸还原性(NADH) 0.1mmol/L 三(2羧乙基)磷氯化氢(TCEP) 0.6mmol/L α-酮戊二酸 5.0mmol/L 修饰化Hcy甲基转移酶(HMTase) 4.0KU/L 谷氨酸脱氢酶(GLDH) 10.0KU/L

配方三:tris缓冲液 100mmol/L S-腺苷甲硫氨酸盐(SAM) 0.1mmol/L β-烟酰胺腺嘌呤二核苷酸还原性(NADH) 0.2mmol/L 三(2羧乙基)磷氯化氢(TCEP) 0.5mmol/L α-酮戊二酸 5.0mmol/L 修饰化Hcy甲基转移酶(HMTase) 5.0KU/L 谷氨酸脱氢酶(GLDH) 10.0KU/L

配方四:tris缓冲液 100mmol/L S-腺苷甲硫氨酸盐(SAM) 0.05mmol/L β-烟酰胺腺嘌呤二核苷酸还原性(NADH) 0.1mmol/L 三(2羧乙基)磷氯化氢(TCEP) 0.3mmol/L α-酮戊二酸 6.0mmol/L 修饰化Hcy甲基转移酶(HMTase) 15KU/L 谷氨酸脱氢酶(GLDH) 10.0KU/L R2试剂:ph7.5 配方一:tris缓冲液 100mmol/L 修饰化S-腺苷同型半胱氨酸(SAH)水解酶 2.5KU/L 腺苷脱氨酶 4.0KU/L

配方二:tris缓冲液 100mmol/L 修饰化S-腺苷同型半胱氨酸(SAH)水解酶 3.0KU/L 腺苷脱氨酶 5.0KU/L

配方三:tris缓冲液 100mmol/L 修饰化S-腺苷同型半胱氨酸(SAH)水解酶 3.5KU/L 腺苷脱氨酶 5.5KU/L 1.2.1.2实验方法 按照以上配方分别进行试剂配制,并按产品标准的要求,用本公司生产的工作校准品和质控品按照以下方法进行检测。比较各试剂的线性相关系数、分析灵敏度、准确性、精密度。

加入物 空白管 标准管 标本管 DH2O 13ul 标准 13ul 样本 13ul R1 240ul 240ul 240ul 混匀,37℃温育5分钟 R2 65ul 65ul 65ul 加入R2混匀,温育180秒后,连续监测2分钟的吸光度变化值(△A/min)

1.2.1.3实验结果 R1 R2 配方组合 线性相关系数 分析灵敏度 准确性 精密度 R1(一) R2(一) 0.9835 0.012 5.90% 5.18%

R1(二) R2(一) 0.9877 0.014 4.99% 4.95%

R1 (三)R2(一) 0.9892 0.015 4.06% 4.76%

R1(四) R2(一) 0.9916 0.013 3.45% 3.75%

R1(一)R2(二) 0.9943 0.019 2.91% 3.32%

R1(二) R2(二) 0.9960 0.025 2.86% 3.25%

R1 (三)R2(二) 0.9989 0.031 2.29% 2.21%

R1(四) R2(二) 0.9971 0.026 2.55% 3.22%

R1(一)R2(三) 0.9929 0.029 4.12% 3.84%

R1(二) R2 (三) 0.9938 0.016 4.26% 4.00%

R1 (三)R2(三) 0.9902 0.022 4.72% 4.72%

R1(四) R2(三) 0.9896 0.021 6.41% 6.04%

1.2.1.4实验结论 结果显示R1配方(三)与R2配方(二)进行组合时试剂线性相关系数、精密度、准确性、分析灵敏度数值优于其他组合,因此基础配方R1试剂均按照配方(三)、R2试剂均按配方(二)进行配制。 1.2.2试剂最适pH值的确定 1.2.2.1实验方案: 根据pH值对酶活性以及试剂反应速率的影响,R1和R2试剂设计了以下三种pH值: R1试剂 pH:7.0、7.5、8.0 R2试剂 pH: 7.0、7.5、8.0 分别按照基础配方配制三种不同pH值的R1和R2试剂,按照1.2.1.2的实验方法,比较各试剂的线性相关系数、分析灵敏度、准确性、精密度。 1.2.2.2实验结果:

R1 pH R2 pH 线性相关系数 分析灵敏度 准确性 精密度 7.0 7.0 0.9854 0.016 7.55% 6.72% 7.5 7.0 0.9917 0.013 4.10% 5.83% 1.2.2.3实验结论: 结果显示,当R1试剂的pH值为7.5和R2试剂的pH值为7.5时,试剂线性相关系数、精密度、准确性、分析灵敏度数值优于其他pH值;因此,最后确定试剂R1试剂的pH值为7.5和R2试剂的pH值为7.5。 1.2.3稳定剂 1.2.3.1实验方案 稳定剂BSA主要用于试剂的保护。在基础配方R1、R2加入不同浓度的稳定剂,其它原料按基础配方进行配制;将R1、R2置于37℃水浴箱中,按照1.2.1.2的实验方法,分别在0小时、48小时、96小时、144小时进行检测,比较各试剂的分析灵敏度的变化。 基础配方R2稳定剂的浓度分别按0g/L、0.5g/L、1.0g/L、 1.5g/L进行配制。 1.2.3.2实验结果 稳定剂浓度 分析灵敏度 0小时 48小时 96小时、 144小时 0g/L 0.030 0.026 0.022 0.018

0.5g/L 0.031 0.030 0.029 0.029 1.0g/L 0.030 0.028 0.025 0.023 1.5g/L 0.030 0.028 0.024 0.021 1.2.3.3实验结论: 结果显示当稳定剂的浓度为0.5g/L时,试剂分析灵敏度数值优于其他浓度;同时实验显示,稳定剂的浓度过高,会影响试剂的灵敏度。因此,最后确定试剂R1、R2加入稳定剂的最佳浓度为0.5g/L。

8.0 7.0 0.9873 0.024 4.19% 4.76% 7.0 7.5 0.9914 0.025 4.02% 3.73% 7.5 7.5 0.9988 0.030 2.58% 2.16% 8.0 7.5 0.9923 0.023 3.78% 4.42% 7.0 8.0 0.9903 0.024 4.13% 4.74% 7.5 8.0 0.9884 0.020 4.78% 5.04% 8.0 8.0 0.9810 0.018 6.02% 6.54%