第四章数控机床PMC控制及应用举例

- 格式:ppt

- 大小:1.97 MB

- 文档页数:44

《数控机床故障诊断与维护》课程标准课程代码:学时:64 学分:4一、课程的地位与任务《数控机床故障诊断与维护》是一门专业课程,先修课程有机械制造、气动液压、电控及PLC 技术应用等。

本课程是机电技术的综合应用,对学习机、电技术综合能力的培养有明显的促进作用。

同时也是数控的一门专业主干核心课程,具有实践性强、应用面广的特点。

通过《数控机床故障诊断与维护》的教学,使学生能够获得数控机床的基本理论和基本知识,初步掌握数控机床故障诊断与维护的基本思路、基本方法和基本原则,具有分析并排除数控机床常见故障的能力。

为今后学习后续课程和从事相关工作打下扎实的基础。

二、课程的主要内容和学时分配1.课程的主要内容第一章数控机床维修与维护基础第一节数控机床概述(1)数控机床的产生背景(2)数控机床的基本概念(3)数控机床的组成(4)数控机床的工作过程(5)数控机床的种类(6)数控机床的常用数控系统简介第二节数控机床的故障维修基础(1)数控机床的故障定义(2)数控机床常见故障的特点与规律(3)数控机床常见故障的种类(4)数控机床发生故障时的诊断方法第三节数控机床的日常维修维护与保养(1)数控机床日常维修维护工作的内容(2)数控机床机体的维护与保养(3)数控机床电气控制系统的日常维护(4)数控机床维修人员应具备的基本要求(5)数控机床的维修维护的技术资料(6)数控机床故障诊断与维护常用仪器仪表及工具第四节FANUCOi系统数控机床基本操作(1)数控机床面板介绍(2)数控机床的基本操作(3)手动进给操作第二章数控系统硬件故障诊断与维护第一节数控系统硬件概述第二节数控系统硬件的更换方法第三节数控系统硬件故障的诊断方法第四节数控机床的抗干扰措施第三章数控系统软件故障诊断与维护第一节数控系统软件的组成第二节数控系统的参数设置第三节数控系统的参数备份与恢复第四节数控系统软件故障的诊断与处理方法第四章数控机床PLC故障诊断与维护第一节数控机床PLC基础(1)数控机床中PMC的用途(2)数控机床用PLC种类(3)数控机床PLC梯形图程序(4)数控机床PLC梯形图符号第二节数控机床用PLC的操作(1)FANUCOi数控系统的PMC调试功能(2)PMC的基本操作(3)PMC编程实例第三节数控系统PMC故障诊断(1)数控系统PMC的故障类型及原因(2)通过PMC进行故障诊断的方法(3)数控机床PMC控制功能程序分析(4)典型PLC故障的分析与诊断流程第五章数控机床进给伺服系统故障诊断与维护第一节进给伺服系统的概述(1)进给伺服系统的组成(2)数控机床对进给伺服驱动系统的要求(3)进给伺服驱动系统的分类第二节步进电动机伺服系统及工作原理(1)步进进给伺服驱动系统(2)步进电动机进给伺服驱动系统的工作原理(3)步进电动机驱动系统的常见故障与维修第三节交流伺服进给驱动装置的组成及工作原理(1)交流进给伺服系统的特点(2)模拟式交流伺服控制原理(3)数字交流伺服系统控制原理(4)交流伺服系统的维护与调整第四节位置检测装置的组成及工作原理(1)位置检测装置的要求(2)位置检测方式分类(3)位置检测元件及其维护(4)位置检测故障的诊断第六章主轴驱动系统故障诊断与维护第一节数控机床主轴驱动系统基本知识(1)数控机床对主轴传动的要求(2)主轴系统分类及特点(3)主轴伺服系统故障的形式及诊断第二节交流主轴伺服系统概述(1)交流主轴伺服系统的特点(2)交流主轴调速原理(3)交流数字式主轴伺服系统(4)交流模拟式主轴伺服系统第三节交流主轴驱动系统故障诊断与维修(1)交流数字式主轴伺服系统故障的诊断与排除(2)交流模拟式主轴伺服系统故障的诊断与排除(3)主轴伺服系统故障实例及分析第七章数控机床机械结构故障诊断与维护第一节数控机床精度的检验第二节主传动机械结构的维护与维修第三节进给系统机械传动结构的维修第四节换刀装置的维护与故障诊断第五节其它辅助故障诊断与维护2.学时分配本课程在教学过程中,强调基础理论和基本概念的掌握,同时注重学生的实际动手操作,要求能把基础理论应用于实践中,让学生具备处理和排除数控机床基本故障的能力。

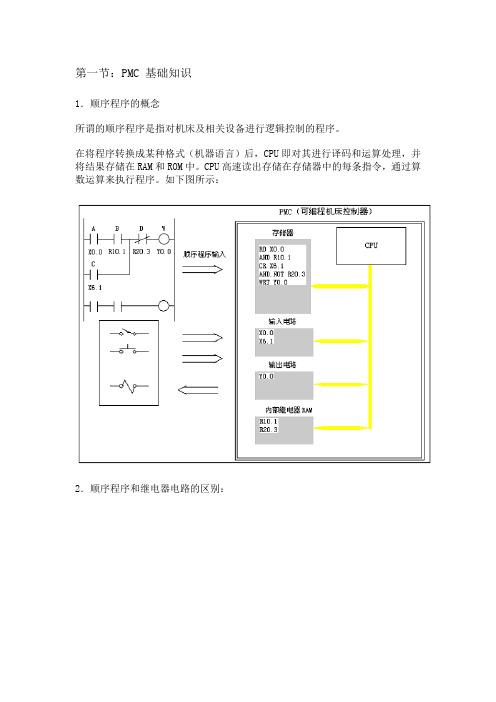

第一节:PMC 基础知识1.顺序程序的概念所谓的顺序程序是指对机床及相关设备进行逻辑控制的程序。

在将程序转换成某种格式(机器语言)后,CPU即对其进行译码和运算处理,并将结果存储在RAM和ROM中。

CPU高速读出存储在存储器中的每条指令,通过算数运算来执行程序。

如下图所示:2.顺序程序和继电器电路的区别:上图所示:继电器回路(A)和(B)的动作相同。

接通A(按钮开关)后线圈B和C中有电流通过,C接通后B断开。

PMC程序 A中,和继电器回路一样,A通后B、C接通,经过一个扫描周期后B 关断。

但在B中,A(按钮开关)接通后C接通,但B并不接通。

所以通过以上图例我们可以明白PMC顺序扫描顺序执行的原理。

3.PMC的程序结构对于FANUC的PMC来说,其程序结构如下:第一级程序—第二级程序—第三级程序(视PMC的种类不同而定)—子程序—结束如图:在PMC执行扫描过程中第一级程序每8ms 执行一次,而第二级程序在向CNC的调试RAM中传送时,第二级程序根据程序的长短被自动分割成n等分,每8ms 中扫描完第一级程序后,再依次扫描第二级程序,所以整个PMC的执行周期是n*8ms。

因此如果第一级程序过长导致每8ms扫描的第二级程序过少的话,则相对于第二级PMC所分隔的数量n就多,整个扫描周期相应延长。

而子程序是位于第二级程序之后,其是否执行扫描受一二级程序的控制,所以对一些控制较复杂的PMC程序,建议用子程序来编写,以减少PMC的扫描周期。

输入输出信号的处理:一级程序对于信号的处理:如上图可以看出在CNC内部的输入和输出信号经过其内部的输入输出存储器每8MS 由第一级程序所直接读取和输出。

而对于外部的输入输出经过PMC内部的机床侧输入输出存储器每2MS由第一级程序直接读取和输出。

二级程序对于信号的处理:而第二级程序所读取的内部和机床侧的信号还需要经过第二级程序同步输入信号存储器锁存,在第二级程序执行过程中其内部的输入信号是不变化的。

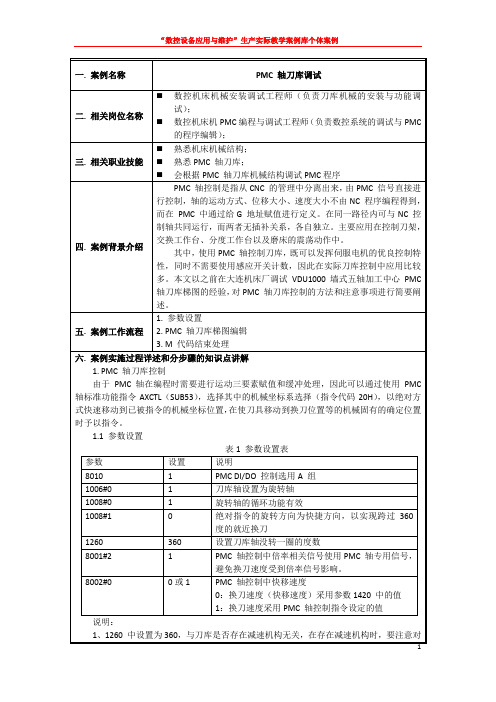

通过这种方法,可以实现自动方式以及手动方式下的刀盘旋转,一般的,机床厂家习惯将第一把刀的位置作为刀库零点,因此,实际的刀套号和旋转的度数如下图所示。

自动方式下,如换第五把刀,则指令M06T05(M06 为调用宏程序),实际对应的度数为180,即:45*5-45,因此,梯图中通过SUBB 功能模块减去45 度。

手动方式下,通过X1.1 进行选刀,选刀完成后,X0.0 指令刀库旋转到相应刀位。

实际中,很多时候刀库附近有手动正转、反转按键,要求每按一下,刀盘旋转一个刀位,上面的情况,可以将选刀信号由X0.0 替代,每按下X0.0,刀盘旋转一个刀位。

但是这种方法会存在的一个问题:在自动方式指令到最后一把刀时,切换到手动方式,按下X0.0,刀盘并不会转动,因为指令最后一把刀时,D120 中的值为8,切换到手动并按下按键X0.0 后,按照绝对位置方式这种方法是指将每个刀套号的绝对坐标存储下来,使刀套号和绝对位置一一对应,择相应的刀号后,系统会自动寻找该刀号对应的实际位置,并控制刀盘旋转,其中,各个刀号的坐标值通过功能指令CODB 存放在数据表中。

梯图实现如下所示,其中:X28.0:手动正转按键(每按一下,计数器加1)X28.1:手动反转按键(每按一下,计数器减1)通过这种方法,可以实现手动和自动的任意切换而不会出现刀盘不动的问题。

因为每个刀套号都对应不同的坐标值,刀盘会根据所选刀号旋转到相应的位置。

2. 注意事项2.1 刀库容量大于等于十在PMC 轴刀库换刀梯图处理中,使用到的数据地址主要有:主轴刀号、刀盘当前刀套号、刀盘容量等,一般用D 地址或者R 地址,这些数值进行比较,其结果作为宏程序中的判定条件,用到的功能模块涉及到NUMEB、CODB、COIN、COMP 等,在使用这些模块时,图2 二进制与BCD 码格式设置2.2 M 代码结束处理PMC 轴刀库换刀与一般的换刀相比,由于没有计数开关,因此,无法靠计数判断刀盘旋转是否完成,而PMC 控制指令AXCTL 写入完成后即输出W1 为1,此时刀库旋转很可能未完成,也无法使用W1 作为结束条件,可以使用PMC 分配完成信号F112.0~ .4,该信号通过PMC 发出的指令,在轴移动中时信号成为'0'。

数控铣床模拟主轴的控制与应用(自动化)(PMC完整程序)本课题针对XK716铣床的数控改造,提出了保留原模拟主轴伺服系统的技术方案,设计了相关硬件配置及电气连接图。

并根据主轴的控制要求,设计了主轴运转控制、定向控制、齿轮高低档换档控制的PMC程序,同时还进行了有关伺服参数调整。

经现场应用证明了该方案的合...<p>摘要<br />本课题针对XK716铣床的数控改造,提出了保留原模拟主轴伺服系统的技术方案,设计了相关硬件配置及电气连接图。

并根据主轴的控制要求,设计了主轴运转控制、定向控制、齿轮高低档换档控制的PMC程序,同时还进行了有关伺服参数调整。

经现场应用证明了该方案的合理性与经济性。

<br />关键词:数控;铣床;模拟伺服主轴系统;运转控制;换档;定向 <spanclass='Ojf695'></span> </p><p>Abstract<br />The control scheme of reserving connatural analog spindle servo system are applied in CNC retrofit of XK716 milling machine,After the hardware configuration and connention are designed.As the controlling requirement of the spindle,the function of orienting and gearing shift function are designed,others servo parameter and CNC basic parameter are set and adjusted.In addition,the reconstructive scheme of applying inverter & cage motor is spare.<br /> Keyword:CNC system;milling machine;analog spindel servo system;speed control;gear shift; orient <p class='Ojf695'></p> </p><p>本课题提出的数控铣床模拟主轴控制方案现已成功用于东风有限铸造二厂XK716铣床的数控改造。

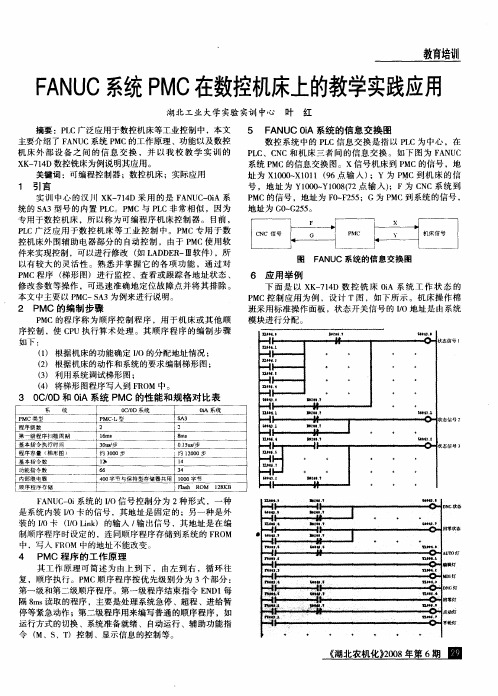

数控机床操作方式的PMC程序设计与应用分析发表时间:2019-06-18T16:47:22.837Z 来源:《基层建设》2019年第8期作者:邓忠世[导读] 摘要:本文主要介绍了数控机床PMC的输入信号和输出信号,论述了PMC和数控系统、数控机床两者之间的关系,并通过FANUC 数控机床操作界面上的选择方式为例,设计了操作方式的PMC程序,通过设计出的这一程序让大家明白PMC和数控系统、数控机床联系在一起的方法,通俗的说就是了解两者之间的桥梁的架构原理。

身份证号码:44082519930801XXXX 摘要:本文主要介绍了数控机床PMC的输入信号和输出信号,论述了PMC和数控系统、数控机床两者之间的关系,并通过FANUC数控机床操作界面上的选择方式为例,设计了操作方式的PMC程序,通过设计出的这一程序让大家明白PMC和数控系统、数控机床联系在一起的方法,通俗的说就是了解两者之间的桥梁的架构原理。

关键词:数控机床;操作方式;PMC;程序设计针对数控机床的研究,文章就数控机床操作面板PMC的实现方式以及设计思路进行系统化的设计,描述了在FANUC系统操作界面的连接方式以及各项目的参数配置,介绍了数控技术的含义、数控机床PMC起的作用,其工作原理以及如何设计PMC程序。

一、数控技术的含义数控技术以及根据数控技术制成的设备可以发展新兴高新技术产业以及高端使能技术产业,全国各地的信息产业、生物产业、航空以及航天事业,普遍运用数控技术,以此提高制造业的整体水平,使其具备一定的竞争优势,市场的竞争力以及适应力得以稳步提升,在一些工业发达的地区,把数控技术以及数控设备当作国家的核心物资,这样不但能使数控技术、数控产业得到发展,而且对于“高精尖”数控核心技术、核心装备,其他的国家对我国加以封闭限制,所以将数控技术放在先进制造技术的首位,这种形势下的发展可以加快世界各国的经济增长,并提升国家的整体实力以及地位水平。

数控机床PMC故障诊断与实例分析数控机床PMC故障诊断与实例分析数控机床PMC故障有哪些?什么方法可以准确的诊断出来,并且排除故障呢?下面YJBYS店铺为你解答!数控机床除了对各坐标轴的位置进行连续控制外,还要对主轴单元实现控制,实现正转和反转、换刀及机械手控制、工作台交换、切削液开关和润滑系统顺序控制。

这些都是靠可编程机床控制器(PMC)来实现的。

PMC是通过对程序的周期扫描,来进行数控机床外围辅助电气部分的逻辑顺序控制。

PMC是连接机床与数控系统的桥梁,其中包括大量的输入和输出信号。

在这些输入输出信号中,任何一个信号不到位,都会使机床出现故障。

而机床侧的输入、输出元件,是数控机床上故障率较高的部分,在数控机床故障中,PMC类故障占有较高的比率,因此掌握PMC类故障的诊断方法,显得非常重要。

一、常见PMC故障诊断方法1、根据系统诊断号或报警号诊断故障PMC 具有丰富的自诊断功能。

当PMC自身故障或外围设备故障,都可用PMC上具有诊断指示功能的发光二极管进行诊断。

在FANUC 0i系统诊断画面中,可以直接通过诊断参数DGN000至DGN016显示自动运行状态,这些信息指示了系统在执行自动指令时所处的状态。

可通过诊断参数DGN020到DGN025进行自动运行停止状态的显示,这些信息指示了系统不执行自动加工程序的原因。

通过各诊断数据的状态组合,可以分析、确定系统实际所处的状态。

(1)PMC总体检查的基本流程,如图1所示。

主要找出故障点的大方向,再逐渐细化以找出具体故障。

(2)电源故障检查。

电源灯不亮时,需对供电系统进行检查,包括电源电压、熔断丝、接线等检查。

(3)运行故障检查。

电源正常时,运行指示灯不亮,系统因其他异常而终止正常运行。

(4)输入/输出故障检查。

除了检查输入/输出单元的状态外,还要检查与连接配线、接线端子、熔断器等元件的状态。

2、观察PMC状态通过观察PMC状态,判断开关量是否已输入或已输出,在MDI 方式→PMC基本菜单→[PMCDGN]→[STATUS]界面的输入开关量或直接观察梯形图相应的`开关量的通断,若逻辑为“1”或通,表示机床侧、CNC侧连接没有问题;若不通,则检查外部电路。

数控系统PMCPLC (Programmable Logic Controller)用于通用设备的自动操纵,称为可编程操纵器。

PLC用于数控机床的外围辅助电气的操纵,称为可编程序机床操纵器(Programmable Machine Controller/Programmable Machine Tool Controller)。

有些数控系统厂商,如FANUC,等将其称之为PMC,而另一些如SIEMENS,依旧将其称之为PLC。

也确实是说PMC是PLC的一个子集,某些厂商将专用于数控机床的PLC称为PMC,因此PMC和PLC是专门相似的。

与传统的继电器操纵电路相比较,PMC的优点有:时刻响应快,操纵精度高,可靠性好,操纵程序可随应用场合的不同而改变,与运算机的接口及修理方便。

另外,由于PMC使用软件来实现操纵,能够进行在线修改,因此有专门大的灵活性,具备广泛的工业通用性。

你们的概念都十分模糊或者说干脆不明白。

PLC是最差不多的逻辑操纵,什么缘故机床叫的PLC叫PMC,M确实是MACHINE,他表达出了区别,第一PLC 对外只有INPUT,OUTPUT的概念,而PMC增加了与数控系统的专用接口,FANUC用F和G地址来区分,SIEMENS用DB来区分,举个例子,比如主轴旋转指令,PLC处理时先有主轴旋转指令输入信号,然后依照逻辑要求处理完后直截了当有输出外围设备直截了当执行,而PMC 有输入信号后,有可能要先传送到PMC处理互锁信号(如卡盘夹紧,刀具锁紧,防护门关闭)然后PMC再将处理结果传送到数控系统专用地址,然后数控系统将指令发给伺服系统执行,数控系统假如执行或没有执行都要将信号在传送给PMC,PMC再处理执行或没有执行的输出。

FANUC的PMC是属于专用的PLC,地址有详细的划分,不能独立出来使用。

SIEMENS的PLC是以标准S7-300为基础的,他将一些必要的动作差不多编辑好了标准功能块,如FC8是刀具治理,FC9同步子程序操纵。