碳四馏分的组成

- 格式:doc

- 大小:300.50 KB

- 文档页数:4

1)C4分离技术。

混合C4通常含有丁二烯、异丁烯、1-丁烯、2-丁烯、异丁烷、正丁烷等组分。

其中,前3种组分沸点接近,化学性质较活泼,需用特殊方法分出,后3种组分采用普通精馏就能分开。

(a)丁二烯的分离。

采用萃取精馏法,根据所用溶剂的不同分离方法主要有乙睛法(ACN法)、二甲基甲酰胺法(DMF法)和N-甲基吡咯烷酮法(NMP法)3种。

(b)异丁烯的分离。

在C4馏分中,由于异丁烯和正丁烯的沸点只相差0.6℃,相对挥发仅相差0.022,因此,采用一般的物理方法很难将其分离,但由于异丁烯的化学活性仅次于丁二烯,所以工业上一般利用其化学活性来进行分离。

含异丁烯的C4馏分与甲醇进行选择性反应生产甲基叔丁基醚(MTBE),异丁烯转化率超过99.99%,然后,MTBE再裂解生成异丁烯的工业方法。

(c)1-丁烯的分离。

我国最早的1-丁烯装置是齐鲁石化公司从日本瑞翁公司引进的,规模为5万吨/年。

第七章参考答案1.(1)碳四馏分主要来源有热裂解制乙烯的联产、炼厂催化裂化的联产,除此之外还来源于油田气(天然气)和 -烯烃联产等途径;碳五馏分主要来源有液态烃裂解制乙烯的联产、炼厂催化裂化的联产等途径。

(2)①裂解制乙烯联产裂解制乙烯的联产物碳四馏分的一般特点:烯烃(丁二烯、异丁烯、正丁烯)尤其是丁二烯的含量高,烷烃的含量很低,1-丁烯含量大于2-丁烯;碳五馏分的一般特点:二烯烃尤其是环戊二烯、间戊二烯、异戊二烯的含量高,其它烯烃、烷烃及组分含量较低。

②炼厂催化裂化的联产碳四馏分的一般特点:丁烷(尤其是异丁烷)含量高,不含丁二烯(或者含量甚微),2-丁烯的含量高于1-丁烯;碳五馏分的一般特点:主要含异戊烯和异戊烷,基本不含碳五二烯烃。

总的来说通过裂解或裂化得到的碳四、碳五馏分组成存在较大差异,而且会因为工艺条件、原料、加工深度的不同存在进一步的差异。

2.碳四馏分分离技术:①MTBE合成分离目前被认为是分离异丁烯最简便易行、经济的方法,该技术的关键是MTBE分解催化剂。

②TBA脱水分离法工业上广泛应用的是Arco气相催化法,以酸性催化剂(活性氧化铝、硫酸铁溶液、Amberlyst15树脂等)脱水。

其反应工段采用四级反应器系统,每级反应器均加预热器,反应温度为505~700℉,压力为1.38MPa。

得到的异丁烯纯度为99.97%,转化率为98%。

③醋酸酯化分离法利用高醋酸和异丁烯的选择性酯化反应,醋酸和异丁烯进行简单的加成反应,生成醋酸叔丁酯,然后,在3atm,60~120℃下,在硫酸或酸性离子交换树脂的催化下,分解为异丁烯。

得到的异丁烯收率达98%以上,异丁烯纯度可达到99%。

目前此法还没有工业化。

④无机酸萃取、吸收分离法目前工业采用的硫酸萃取工艺有EXXON法,CFR法、BASF法等;采用盐酸萃取工艺有NIPPON法。

其中EXXON法,CFR法、BASF法分别采用用60%、40%、50%硫酸溶液作为萃取剂,各工艺得到异丁烯的纯度存在较大的差异;NIPPON法以盐酸水溶液萃取剂,得到纯度99.9%以上的异丁烯。

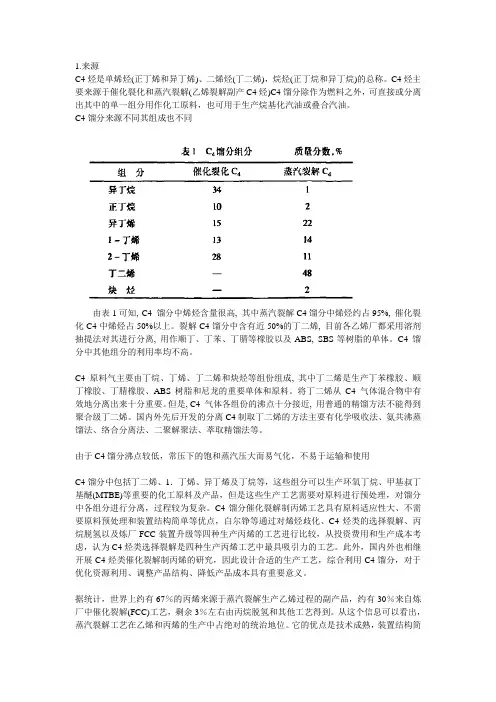

1.来源C4烃是单烯烃(正丁烯和异丁烯)、二烯烃(丁二烯),烷烃(正丁烷和异丁烷)的总称。

C4烃主要来源于催化裂化和蒸汽裂解(乙烯裂解副产C4烃)C4馏分除作为燃料之外,可直接或分离出其中的单一组分用作化工原料,也可用于生产烷基化汽油或叠合汽油。

C4馏分来源不同其组成也不同由表1可知, C4 馏分中烯烃含量很高, 其中蒸汽裂解C4馏分中烯烃约占95%, 催化裂化C4中烯烃占50%以上。

裂解C4馏分中含有近50%的丁二烯, 目前各乙烯厂都采用溶剂抽提法对其进行分离, 用作顺丁、丁苯、丁腈等橡胶以及ABS, SBS等树脂的单体。

C4 馏分中其他组分的利用率均不高。

C4 原料气主要由丁烷、丁烯、丁二烯和炔烃等组份组成, 其中丁二烯是生产丁苯橡胶、顺丁橡胶、丁腈橡胶、ABS树脂和尼龙的重要单体和原料。

将丁二烯从C4 气体混合物中有效地分离出来十分重要。

但是, C4 气体各组份的沸点十分接近, 用普通的精馏方法不能得到聚合级丁二烯。

国内外先后开发的分离C4制取丁二烯的方法主要有化学吸收法、氨共沸蒸馏法、络合分离法、二聚解聚法、萃取精馏法等。

由于C4馏分沸点较低,常压下的饱和蒸汽压大而易气化,不易于运输和使用C4馏分中包括丁二烯、1.丁烯、异丁烯及丁烷等,这些组分可以生产环氧丁烷、甲基叔丁基醚(MTBE)等重要的化工原料及产品,但是这些生产工艺需要对原料进行预处理,对馏分中各组分进行分离,过程较为复杂。

C4馏分催化裂解制丙烯工艺具有原料适应性大、不需要原料预处理和装置结构简单等优点,白尔铮等通过对烯烃歧化、C4烃类的选择裂解、丙烷脱氢以及炼厂FCC装置升级等四种生产丙烯的工艺进行比较,从投资费用和生产成本考虑,认为C4烃类选择裂解是四种生产丙烯工艺中最具吸引力的工艺。

此外,国内外也相继开展C4烃类催化裂解制丙烯的研究,因此设计合适的生产工艺,综合利用C4馏分,对于优化资源利用、调整产品结构、降低产品成本具有重要意义。

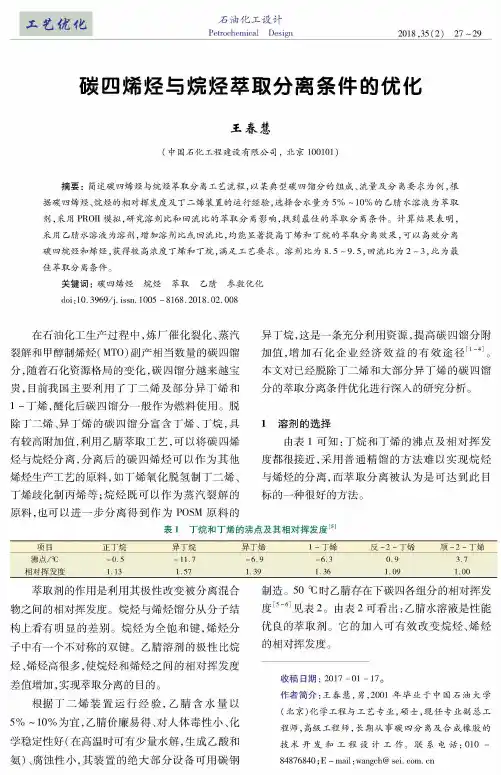

H I J K石油化工设计Petrochem ical Design2018,35(2) 27 -29碳四烯烃与烷烃萃取分离条件的优化王春慧(中国石化工程建设有限公司,北京100101)摘要:简述碳四—烃与烷烃萃取分离工艺流程,以某典型碳四馏分的组成、流量及分离要求为例,根据碳四—烃、烷烃的相对挥发度及丁二—装置的运行经验,选择含水量为5% ~10%的乙腈水溶液为萃取剂,采用PR0II模拟,研究溶剂比和回流比的萃取分离影响,找到最佳的萃取分离条件。

计算结果表明,采用乙腈水溶液为溶剂,增加溶剂比或回流比,均能显著提高丁—和丁烷的萃取分离效果,可以高效分离碳四烷烃和—烃,获得较高浓度丁—和丁烷,满足工艺要求。

溶剂比为8.5 ~9.5,回流比为2 -3,此为最佳萃取分离条件。

关键词:碳四-烃烷烃萃取乙腈参数优化doi:10. 3969/j.issn.1005 - 8168.2018.02.008在石油化工生产过程中,炼厂催化裂化、蒸汽 裂解和甲醇制烯烃(M T0 $副产相当数量的碳四馏 分,随着石化资源格局的变化,碳四分越来越宝贵,目前 用了丁二烯及部分异丁烯和1-丁烯,醚化 四馏分一般作为燃料使用。

脱除丁二烯、异丁烯的碳四馏分富含丁烯、丁烷,具 较高附加值,利用乙腈萃取工艺,可将碳四烯烃与烷烃分离,分离后的碳四烯烃可以作为其他 烯烃生产工艺的原料,如丁烯氧化 二烯、烯歧化制丙烯等;既可以作为 解的原料,也可以进一步分离得到作为P0S M原料的异丁烷,这是一条充分利用资源,提高碳四馏分附 加值,增石化企业经的途径&1-4]。

本文对已经脱除丁二烯和大部分异丁烯的碳四馏 分的萃取分 件优化进行深人的研究分析。

1溶剂的选择由表1可知:丁烷和丁烯的沸点及相对挥发 度都很接近,采用普通精馏的方法难以实现烷烃 与烯烃的分离,而萃取分离被认为是可达到此目 标的一种很好的方法。

表1 丁烷和丁烯的沸点及其相对挥发度[5]项目正丁烷异异烯1-烯反-2-烯-2-烯沸点/a-0.5-11.7-6.9-6.30.93.7对1.131.571.391.361.09 1.00萃取剂的作用是利用其极性改变被分离混合 物之间的相对挥发度。

石油化工工艺学碳四、碳五馏分及其化工产品生产石油化工工艺学第7章碳四、碳五馏分及其化工产品生产石油化工工艺学目录碳四、碳五馏分来源碳四、碳五馏分分离丁二烯的生产及下游产品加工正丁烷氧化制顺丁烯二酸酐工艺甲基叔丁基醚的生产异戊二烯生产石油化工工艺学随着我国石化行业的快速发展,尤其是乙烯产量的不断提高,副产品碳四、碳五馏分的量亦在不断地增加。

特别是近些年来大型乙烯装置投产,裂解碳四、碳五馏分量成倍增长。

本章主要介绍碳四、碳五馏分的来源、分离技术以及化工利用。

石油化工工艺学第一节碳四、碳五馏分来源热裂解制乙烯联产碳四、碳五炼厂催化裂化制乙烯联产碳四、碳五其它工业来源来源于油田气天然气和 -烯烃联产等途径。

油田气是原油生产过程中的伴生气,其组成为饱和烃,碳四的质量分数为1%~7%,可以直接回收利用,也可做裂解原料。

石油化工工艺学第二节碳四、碳五馏分分离碳四馏分组成结构复杂、烯烃的沸点差又较小、化学性质比较相似。

因而用一般的分离方法难以进行。

传统的方法是用溶剂萃取,将1,3-丁二烯与其它组分分开,然后,用硫酸吸收法分离异丁烯。

但这些方法能耗大、成本高,几乎已经淘汰。

异丁烯和1-丁烯的沸点差仅为0.64℃,因此用一般的精馏技术很难将其分开。

全分离工艺一般采用溶剂通过萃取精馏来分离IP、间戊二烯和CPD等,工业上常用的溶剂有乙腈ACN、二甲基甲酰胺DMF、N-甲基吡咯烷酮NMP等。

简单分离工艺一般采用热二聚法分离出双环戊二烯DCPD。

石油化工工艺学2.2 碳五馏分分离技术环戊二烯的分离 1. 加热二聚、精馏分离粗双环戊二烯工艺 2. 加热二聚、萃取分离三种二烯烃工艺 3. 高纯环戊二烯的生产工艺间戊二烯的分离石油化工工艺学第三节丁二烯生产及下游产品加工丁二烯(butadiene)通常指1,3-丁二烯(1,3-butadiene),其同分异构体1,2-丁二烯,至今尚未发现工业用途。

丁二烯微溶于水和醇,易溶于苯、甲苯、乙醚、氯仿、无水乙腈、二甲基甲酰胺、糠醛、二甲基亚砜等有机溶剂。

炼厂碳四综合利用的探讨刘真温志刚王金波气分MTBE车间目前,碳四烃主要作为工业和民用燃料使用,但近年来,由于原油价格的不断上涨,该资源作为普通燃料销售的经济性值得考虑。

据报道,我国对碳四馏分的利用率约为16%,远比国外低,而美国、日本、西欧等对碳四烃的综合利用率分别为80%、64%、60%;此外,自2004年我国西气东输管线正式开通以来,全国有十多个省市开始使用天然气,这样就使得原来用作燃料的碳四馏分中有一部分被天然气替代,为碳四资源的有效利用创造了条件。

因此,拓展碳四馏分的化工利用,进一步将其加工成为高附加值的产品,具有非常重要的意义。

1 我厂碳四烃的利用现状我厂的液化石油气主要来自FCC装置,脱硫后经气分装置的脱丙烷塔将碳二碳三与碳四分离,分离出的碳四进入MTBE装置,碳四中的异丁烯与甲醇反应生成MTBE(甲基叔丁基醚),剩余未反应的碳四组分作为民用液化气销售。

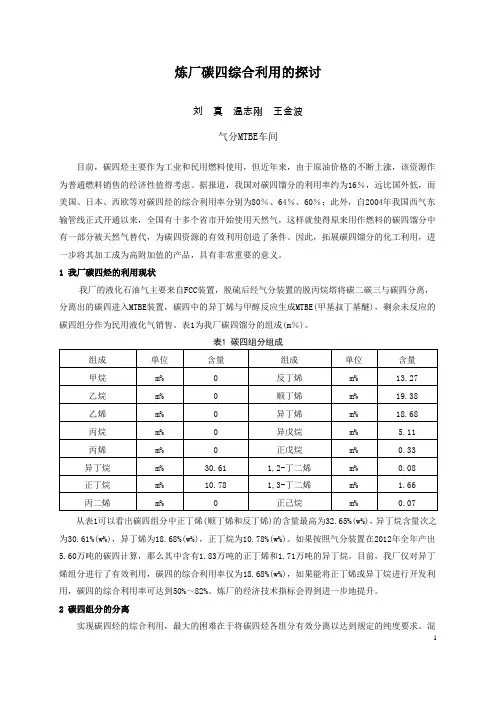

表1为我厂碳四馏分的组成(m%)。

表1 碳四组分组成从表1可以看出碳四组分中正丁烯(顺丁烯和反丁烯)的含量最高为32.65%(w%),异丁烷含量次之为30.61%(w%),异丁烯为18.68%(w%),正丁烷为10.78%(w%)。

如果按照气分装置在2012年全年产出5.60万吨的碳四计算,那么其中含有1.83万吨的正丁烯和1.71万吨的异丁烷。

目前,我厂仅对异丁烯组分进行了有效利用,碳四的综合利用率仅为18.68%(w%),如果能将正丁烯或异丁烷进行开发利用,碳四的综合利用率可达到50%~82%。

炼厂的经济技术指标会得到进一步地提升。

2 碳四组分的分离实现碳四烃的综合利用,最大的困难在于将碳四烃各组分有效分离以达到规定的纯度要求。

混合碳四烃中的1-丁烯、异丁烯和丁二烯沸点接近,化学性质活泼,需要用特殊方法分离,正丁烷、异丁烷和2-丁烯可以采用普通精馏方法分离。

碳四组分物性表如表2所示。

表2 碳四组分物性2.1 丁二烯的分离由于l,3-丁二烯与1-丁烯的沸点相差仅1.76℃,如采用精馏的方法原料中的丁二烯绝大部分要进入1-丁烯产品中,所以丁二烯的分离可以采用萃取精馏法,根据所用溶剂的不同,分离方法有乙腈法(ACN法)、二甲基甲酰胺法(DMF法)和N一甲基吡咯烷酮法(NMP法)三种。

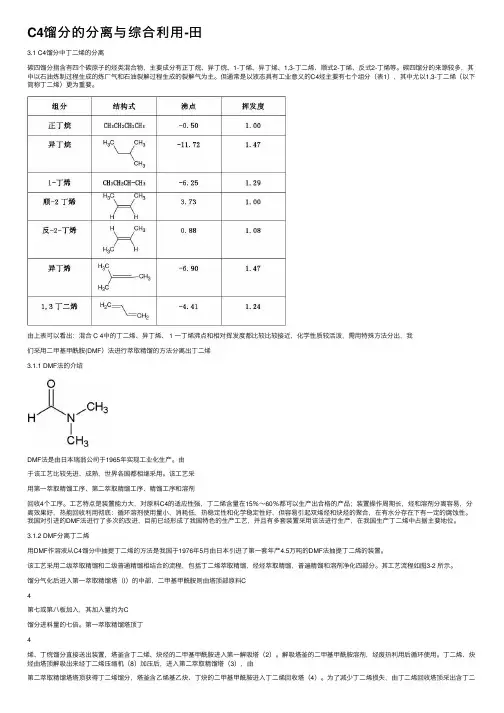

C4馏分的分离与综合利⽤-⽥3.1 C4馏分中丁⼆烯的分离碳四馏分指含有四个碳原⼦的烃类混合物,主要成分有正丁烷、异丁烷、1-丁烯、异丁烯、1,3-丁⼆烯、顺式2-丁烯、反式2-丁烯等。

碳四馏分的来源较多,其中以⽯油炼制过程⽣成的炼⼚⽓和⽯油裂解过程⽣成的裂解⽓为主。

但通常是以液态具有⼯业意义的C4烃主要有七个组分(表1),其中尤以1,3-丁⼆烯(以下简称丁⼆烯)更为重要。

由上表可以看出:混合 C 4中的丁⼆烯、异丁烯、 1 ⼀丁烯沸点和相对挥发度都⽐较⽐较接近,化学性质较活泼,需⽤特殊⽅法分出,我们采⽤⼆甲基甲酰胺(DMF)法进⾏萃取精馏的⽅法分离出丁⼆烯3.1.1 DMF法的介绍DMF法是由⽇本瑞翁公司于1965年实现⼯业化⽣产。

由于该⼯艺⽐较先进、成熟,世界各国都相继采⽤。

该⼯艺采⽤第⼀萃取精馏⼯序、第⼆萃取精馏⼯序、精馏⼯序和溶剂回收4个⼯序。

⼯艺特点是装置能⼒⼤,对原料C4的适应性强,丁⼆烯含量在15%~60%都可以⽣产出合格的产品;装置操作周期长,烃和溶剂分离容易,分离效果好,热能回收利⽤彻底:循环溶剂使⽤量⼩,消耗低,热稳定性和化学稳定性好,但容易引起双烯烃和炔烃的聚合,在有⽔分存在下有⼀定的腐蚀性。

我国对引进的DMF法进⾏了多次的改进,⽬前已经形成了我国特⾊的⽣产⼯艺,并且有多套装置采⽤该法进⾏⽣产,在我国⽣产丁⼆烯中占据主要地位。

3.1.2 DMF分离丁⼆烯⽤DMF作溶液从C4馏分中抽提丁⼆烯的⽅法是我国于1976年5⽉由⽇本引进了第⼀套年产4.5万吨的DMF法抽提丁⼆烯的装置。

该⼯艺采⽤⼆级萃取精馏和⼆级普通精馏相结合的流程,包括丁⼆烯萃取精馏,烃烃萃取精馏,普遍精馏和溶剂净化四部分。

其⼯艺流程如图3-2 所⽰。

馏分⽓化后进⼊第⼀萃取精馏塔(l)的中部,⼆甲基甲酰胺则由塔顶部原料C4第七或第⼋板加⼊,其加⼊量约为C馏分进料量的七倍。

第⼀萃取精馏塔顶丁4烯、丁烷馏分直接送出装置,塔釜含丁⼆烯、炔烃的⼆甲基甲酰胺进⼊第⼀解吸塔(2)。

低分子聚异丁烯的合成技术及应用1 前言近年来,随着我国炼油加工能力和乙烯产量的增加,碳四资源在不断扩大,其总量已超过了2.0Mt/a。

目前,我国的碳四馏分在化工方面的利用才刚刚起步,开发和利用水平远远落后于发达工业国家,其中很大一部分作为燃料而白白的烧掉。

随着我国天然气工业的迅速发展,尤其是“西气东输”工程的顺利实施,现仍作为燃料使用的碳四馏分将面临着严峻的挑战。

如何合理的利用碳四资源,生产高附加值的产品,提高企业的经济效益,已引起了人们广泛关注。

碳四馏分主要由正丁烯(1-丁烯、顺2-丁烯、反2-丁烯)、异丁烯、正丁烷、异丁烷和丁二烯组成。

将丁二烯分离后剩余的组分统称为混合碳四。

混合碳四的利用技术很多,本文就国内外利用碳四馏分中的异丁烯合成低分子聚异丁烯(LMPIB)的技术发展及其应用作一阐述。

2 低分子聚异丁烯的合成技术发展2.1 国外技术发展现状对于LMPIB而言,国外早在三、四十年代就已经开发成功,且被广泛的应用于各个领域。

而对于合成LMPIB的工艺路线来说,关键技术就是合成催化剂体系。

异丁烯聚合是典型的阳离子反应,一般使用的催化剂是路易斯酸,工业化最常见的是AlCl3和BF3催化体系,其中利用AlCl3催化剂体系生产的聚异丁烯(简称PIB)产量最大。

通常,采用混合C4馏分或以纯异丁烯为原料,在AlCl3、烷基氯化铝或BF3催化下制备得到LMPIB的α-烯烃含量小于10%,分子量分布(Mw/Mn)为2~7。

由于只有α-烯烃含量大于60%的高活性聚异丁烯(HRPIB)才能在制备润滑油、燃料分散剂和清净剂的中很好反应,HRPIB转化率、产品的收率大大提高,而且不用氯气,使产品的环境性质明显改善[1]。

因此近年来,许多科研单位和院所的研究人员在提高PIB中α-烯烃含量方面进行了深入的研究,发明了许多专利技术,从而使异丁烯合成技术得到了不段的发展,表1是近几年的专利技术。

表1 合成聚异丁烯的专利技术[2]专利公司及专利号催化剂体系温度(℃)压力(MPa)Mnα-烯烃含量% (mol)备注Nippon 烷基卤化物-20-25 0.05-0.5 400-6000 / 能够生产所要求的分子量BP BF3与醇-40-40 0.6-0.98 1520 75-88 分子量分布窄BASF BF3-40-0 0.1-2 1015 90 高反应活性聚异丁烯US5945575 氧化锆类化合物–30-40饱和蒸汽压500-1900 ≥50无毒反应性(LMPIB)mobil 金属卤化物0-70 0.01-1 280-2000 / 转化率可达95%从表1中可以看出,BASF和 BP公司研制出了能够生产HRPIB的催化剂体系,并在1994年已经工业化。

国内外碳四资源分离工艺及利用途径摘要:综述了国内外碳四资源的利用状况、方式与途径,比较了多种工艺技术的优劣,重点介绍了上海石化碳四资源的利用与改进设想,针对实际情况提出切实的建议。

关键词:碳四, 资源利用 , 工艺 , 技术目前,石化企业对炼厂碳四资源的利用普遍不充分,大多采用工业利用方法,在生产MTBE 后,剩余碳四直接作燃料气销售或经化学加工生成液体燃料,用来生产高辛烷值汽油组分,没有充分发掘碳四资源应有的价值。

碳四资源的利用难度主要在于各组分的沸点极为相近,如1-丁烯和异丁烯沸点之差只有0.65℃,难以分离,使得各组分合理利用较为困难。

认真研究碳四馏分的组成与特色,合理组合碳四工业利用和分离化工利用不同方法,制定出科学的产品路线,对碳四各组分合理利用,可显著提高碳四资源的利用价值。

1 国内外炼厂碳四资源利用情况碳四馏分的利用一般分工业利用和分离化工利用两种途径。

工业利用包括不经加工直接作燃料气使用和化学加工生成液体石化产品。

分离化工利用是将碳四馏分中各主要组分进行分离、精制,做化工产品生产的原料。

1.1 工业利用途径1.1.1 生产烃类高辛烷值汽油生产烷基化汽油和叠合汽油是碳四利用最常用的方法(非临氢改质汽油与其相似)。

该路线利用碳四馏分中的异丁烷和烯烃,生产汽油的高辛烷值调和组分,具有辛烷值高、烯烃和芳烃含量低、挥发性好,燃烧后清洁性好的特点,可以作为航空汽油、无铅优质汽油的优良调和组分。

但是,在我国新的燃油税收体制下,汽油消费税每吨约为1500元,采用该方案,企业经济效益存在问题。

从企业角度看,在汽油辛烷值、烯烃和芳烃含量能够平衡过来的情况下,生产烃类高辛烷值汽油组分方案不是理想路线。

1.1.2 生产非烃类高辛烷值汽油利用碳四中的异丁烯和甲醇反应生产MTBE产品,既可作为高辛烷值汽油组分,也可作为分离C4中异丁烯的一种有效方法,还可以作为生产高纯度的异丁烯的手段。

因MTBE将约三分之一的甲醇转化生成了高辛烷值汽油,拓展了甲醇的应用领域及其价值,该方案经济效益显著。

煤/天然气/石油为原料的烃化工综合企业设计一座C4综合加工子系统石脑油蒸汽裂解制乙烯装置的副产C4馏分,若按典型收率约占裂解馏分的8%左右。

C4馏分中主要含有丁烯-1、丁烯-2、异丁烯、丁二烯与正、异丁烷等组分,而其中丁烯、异丁烯、丁二烯含量可达C4馏分的90%以上,其余为丁烷与少量的二烯烃和炔烃。

近年来我国石油化工工业发展十分迅速,2011年全国乙烯生产量为627万吨,2012年随着上海赛科90万吨乙烯工程投入运行,中石化的扬巴工程也正式投产,中海油与壳牌合作的80万吨乙烯项目也将可能于今年底或明年初投产,预计今年全年我国乙烯产量将有可能达到900万吨左右,其副产的C4馏分就可高达110万吨/年左右,因此乙烯副产C4馏分的化工利用具有广阔的发展前景。

目前国内外C4馏分的传统用途和正在开发利用的领域,可归纳为如下几个方面: 1. 用作炼厂、化工厂及一般民用燃料; 2. 用于生产烷基化汽油或叠合汽油;3.用作有机化工原料,这是C4馏分化工利用的主要发展方向;C4馏分的化工利用,主要是使用单一组分,少量使用混合组分。

C4馏分的化工利用可大致归纳为如下原料:1.聚合级或化学级丁二烯;2.脱丁二烯后C4馏分,即异丁烯-正丁烯-正丁烷馏分;3.聚合级或化学级异丁烯;4.聚合级丁烯-1;八十年代以前,C4馏分除抽提丁二烯部分用于丁苯橡胶、顺丁橡胶、氯丁橡胶、SBS弹性体、ABS等聚合物作原料外,其余大部分作为燃料。

而后部分抽余的C4馏分直接用于烷基化汽油与叠合汽油,部分用于生产聚丁烯与聚异丁烯作润滑添加剂,少数厂家抽余C4馏分中的丁烯-1与丁烯-2,用于丁二烯合成橡胶原料。

C4馏分中另外极具化工应用价值的是丁烷、异丁烯。

丁烷主要是与丙烯经氧化制取环氧丙烷、环氧丁烷,并联产叔丁醇。

目前利用丁烷氧化制取顺酐,已经得到突破性进展,并有取代苯氧化制取顺酐的趋势。

丁烷脱氧制取丁烯成为其化工利用一个重要途径。

目前Houdry公司的Catofin工艺、Uop公司的Olefex工艺及Phillips公司的STAR 工艺均已实现工业化。

4石油馏分的烃类组成前面我们学习知道石油主要由碳C和氢H两种元素组成,由碳和氢两种元素组成的碳氢化合物称为烃。

石油主要是由各种不同的烃类组成的。

石油中究竟有多少种烃,至今尚无法说明。

但已确定石油中的烃类主要是由烷烃、环烷烃和芳香烃这三种烃类构成。

天然石油中一般不含烯烃、炔烃等不饱和烃,只有在石油的二次加工产物中和利用油页岩制得的页岩油中含有不同数量的烯烃。

一烷烃定义:烃分子中的碳原子之间只以单键结合,剩余价键均与氢原子结合,仅由碳、氢、碳碳单键与碳氢单键构成,使每个碳原子的化合价都到达“饱和〞这样的链烃叫做饱和烃,也称为烷烃。

是最简单的一种有机化合物。

其通式:C n H2n2烷烃普通命名法:11-10个C原子的直链烷烃:称为甲、乙、丙、丁、戊、己、庚、辛、壬、癸烷。

如C5H12称为戊烷;211个C原子以上的直链烷烃:如:C11H24称为十一烷3带支链的烷烃:用正、异、新表示。

,正戊烷;无支链;异戊烷,带一支链;新戊烷带两支链。

异构烷烃虽然分子式相同,但由于分子结构不同,性质也有所不同。

相同碳原子数的异构烷烃要比正构烷烃沸点低、粘度大、黏温性差。

正构烷烃因碳原子呈直链排列,易产生氧化反响,即发火性能好,是压燃式内燃机燃料的良好组分。

异构烷烃由于结构紧凑,性质安定,虽然发火性能差,但燃烧时不易产生过氧化物,即不易引起混合气爆燃,它是点燃式内燃机的良好组分。

这是一张烷烃物理性质表格,从烷烃物理性质表格可以看出递变规律:随著碳原子数增多状态:气1~4→液5~15 →固〔>16 〕;熔沸点依次升高密度:相对密度依次增大且均小于水水溶性:均不溶于水烷烃的化学性质:一般条件下,烷烃的化学性质很不活泼,不易与其它物质发生反响,但在特殊条件下,烷烃也会发生氧化、卤化、消化及热分解等反响。

一般来说,天然气中甲烷含量在90%以上的叫干气。

c甲烷含量低于90%,而乙烷、丙烷等烷烃的含量在10% 以上的叫湿气。

天然气根据成分不同分为贫气和富气,贫气中甲烷含量多,富气中乙烷丙烷丁烷含量高。

基本成分表1 炼油厂催化裂化和烯烃厂蒸汽裂解副产C4馏分的组成比较组成w/% 蒸汽裂解催化裂解异丁烷 1 34正丁烷 2 10异丁烯22 15丁烯14 13丁烯11 28丁二烯50 -应用:1.烷基化汽油烷基化汽油是由异丁烷和低分子烯烃在催化下所生成的一种异构烷烃混合物,它与含有大量烯烃的催化汽油和大量芳烃的重整汽油相比,有辛烷值高、两种辛烷值的差值小、挥发性好,燃烧后清洁性好的特点,是各种汽油的高辛烷值的调和组分,常成为航空汽油、无铅优质汽油的必要组分。

2.叠合汽油来自催化裂化、焦化及热裂化的副产气体中的丁烯和丙烯腈非选择性叠合或选择性叠合生产一种汽油的高辛烷值调和组分,或某种特定的产品如异丁烯选择叠合生产高辛烷值汽油、二异丁烯等,目前正在研究C4、C4烯烃叠合生产高质量的柴油及喷气燃料的可能性。

3.齐聚汽油齐聚汽油是通过单体烯烃(包括丙烯、丁烯的二聚、三聚、四聚和丙烯、丁烯的共聚或共齐聚)2-4个少数分子所起的聚合反应而生成的高辛烷值汽油组分。

法国石油研究院提供的Dimersol技术在工业上得到广泛应用,它将自流化催化裂化或蒸汽裂解的丙烯和(或)丁烯进行选择性二聚或共二聚以制取高辛烷值汽油掺合组分或石油化工原料。

4.MTBEMTBE是甲醇和含有异丁烯的混合C4在大孔强酸阳离子树脂为催化剂的作用下制得,裂解C4馏分经萃取蒸馏分离丁二烯后异丁烯含量高达35%-50%,以往这一馏分除掉丁二烯后大多作为气体燃料使用,现将其中近半数含量的异丁烯转化为高辛烷值汽油组分,提高了燃料的使用价值和汽油的辛烷值。

MTBE生产工艺也可以作为分离C4中异丁烯的一种新的有效方法,MTBE作为中间化工产品在一定条件和催化剂下将MTBE裂解即可得到高纯度的异丁烯。

将C4中的异丁烯进行一般转化和深度转化,可进一步分离提纯得到高纯度的1-丁烯和2-丁烯作为化工原料。

5.叔丁醇过去叔丁醇一般在工业上都是作为某一工艺过程的中间产物出现,美国ARCO公司利用异丁烷与丙烯共氧化生产环氧丙烷的同时联产叔丁醇,叔丁醇作为与甲醇相互配合的共溶剂,在甲醇汽油中显示出其独特的优点。

混合碳四是重要的石油化工资源,它是烷烃、单烯烃和二烯烃的总称。

炼油厂碳四主要由正丁烯、异丁烯、正丁烷、异丁烷和丁二烯组成,最具有化工利用价值的组分主要是正丁烯、异丁烯和丁二烯,其次是正丁烷。

目前我国碳四馏分的化工利用尚处于初期阶段。

炼油厂碳四馏分大部分直接进烷基化装置生产烷基化汽油或叠合汽油;部分用于生产聚丁烯和聚异丁烯作润滑油添加剂;此外利用异丁烯生产甲基叔丁基醚;少量异丁烯用于生产烷基酚,正丁烯用于生产仲丁醇等。

可见,碳四馏分的应用今后在我国将会有很大的开发前景。

目前,这方面的研究工作已经展开,并取得了一定成绩。

1 燃料应用全球大量碳四烃主要用作燃料,以丁烯为例,约90%用于燃料,仅10%用于化学品市场。

相对碳四烃直接作燃料使用而言,将碳四烃加工成烷基化油、甲基叔丁基醚及车用液化石油气等各种液体燃料或添加剂则具有较高的应用价值。

碳四烃生产甲基叔丁基醚作为汽油调合组分和辛烷值改进剂,是全球少数几个发展极为迅速的石化产品。

但由于甲基叔丁基醚对饮用水的污染,导致美国部分地区从2004年1月起限制或禁用甲基叔丁基醚。

全球甲基叔丁基醚产能和需求量已呈明显下降趋势。

相比之下二发展烷基化油是碳四烃燃料利用的一条重要途径。

2003年,全球烷基化产能已达到82.12Mt,比2001年增长了5.4%。

固体酸烷基化工艺由于在环保和安全方面的明显优势而得到广泛关注,它代表了烷基化工艺技术的发展方向。

目前,世界上有多家专利商正在开发固体烷基化工艺,部分已完成中试试验。

而近年来开发的间接烷基化工艺由于适应原料范围更宽,生产成本更低而被石油石化界普遍看好。

总之,生产具有较高附加值的碳四烃燃料产品,开发和应用环保型碳四烃利用新技术,是国外发展碳四烃燃料利用的总趋势,也是我国石油石化行业的必然选择。

3 结论近几年由于天然气工业的发展较快,混合碳四作为传统民用液化气的用量将逐渐减少。

所以应该对碳四下游产品的市场进行全面分析,不要盲目追求化工利用率。

碳四馏分(图)

即C4馏分。

主要为含四个碳原子的多种烷烃、烯烃、二烯烃和炔烃的混合物。

因原料来源和加工过程不同,所得C4馏分组成各异。

C4馏分是一种可燃气体,但通常是以液态贮运。

可作为燃料,或经分离作基本有机化工原料。

具有工业意义的C4烃主要有七个组分(表1),其中尤以1,3-丁二烯(以下简称丁二烯)更为重要。

来源C4馏分来源于天然气、石油炼制过程生成的炼厂气和石油化工生产中烃类裂解的裂解气,来源不同,组成各异(表2)。

由天然气回收的C4馏分主要含C4烷烃,而后两个过程则提供了几乎全部的C4烯烃。

各国工业用C4烯烃的来源有些不同,美国大约95%的C4烯烃来自炼厂气C4馏分;西欧和日本来自炼厂气C4馏分与裂解C4馏分的量大致相等;中国情况类似西欧和日本。

由天然气回收C4馏分有两种情况:一种是从含有较多乙烷、丙烷及丁烷以上组分的湿性天然气中回收。

这种天然气因含有1%~8%的易液化的C3烷烃和C4烷烃,在长距离气体输送前,必须先将它们脱除回收。

另一种是从油田气中分离得到。

油田气的组成与湿性天然气很接近,主要成分是甲烷,但含有较多的丙烷、丁烷,甚至汽油组分,低碳烷烃含量也较多,随着油田开采时间的延长,油田气量降低,组成中高碳烷烃含量增加。

炼厂气C4馏分炼厂气中含氢、甲烷、乙烷、乙烯、丙烷、丙烯、C4烃以及少量C5烃,是一种很好的化工原料,炼厂气经压缩、冷凝、分馏可得C4馏分,这种C4馏分通常含有大量C4烯烃,其基本组成除决定于原油的性质外,与加工方法也有关。

在中国,年加工1.2Mt油品的催化裂化装置,可得C4馏分105kt,其中(kt)正丁烷7.3、异丁烷28.7、1-丁烯15.3、顺-2-丁烯29.6、反-2-丁烯13.6、异丁烯10.2。

热裂化过程在较高温度下进行,不用催化剂,异构化反应少,所生成的C4馏分中正丁烷、正丁烯的含量比催化裂化过程要高得多。

在炼厂中,这两种气体一般合并使用。

裂解气C4馏分烃类裂解生产乙烯、丙烯时也副产C4烃,习惯称裂解C4馏分,其含量(%)及组成随裂解原料及条件而异。

通常在裂解石脑油或柴油时,副产的C4馏分为原料总量的8%~10%(质量)。

特点是烯烃和二烯烃含量(%)高达92~95,其中丁二烯含量40~50(甚至更高),其余为异丁烯22~27、1-丁烯14~16、顺-2-丁烯4.8~5.5、反-2-丁烯5.8~6.5、丁烷(正、异)3~5。

裂解C4馏分是生产丁二烯最经济、最方便的原料。

用途C4馏分广泛用作燃料和化工基础原料(见图),用作燃料的C4馏分大部分为C4烷烃。

C4烷烃的贮运很方便,除作为工业燃料外,还可供民用。

在石油炼制工业中,C4烷烃用做汽油添加剂,提高汽油蒸气压,以适应在冬天或寒冷地区使用;在非化工利用方面还有一些用途,其用量不大,如作为冷冻剂、重质油加工脱沥青溶剂、油田井管脱蜡剂、树脂发泡剂及烯烃聚合溶剂等。

在化工利用方面,正丁烷主要用于四个方面:①异构化制异丁烷;②裂解制乙烯(见烃类裂解);③催化脱氢制丁烯或丁二烯;④氧化制醋酸、丙酸、顺丁烯二酸酐等。

异丁烷则主要用来与正丁烯、异丁烯进行烷基化反应制成高辛烷值汽油(见石油烃烷基化)。

在苏联,异丁烷还用于催化脱氢制异丁烯。

在美国这一过程是通过异丁烷与丙烯共氧化而实现的(丙烯转化成环氧丙烷,异丁烷则变成叔丁醇,后者很容易脱水生成高纯度异丁烯)。

C4馏分中的正丁烯、异丁烯、丁二烯等不饱和烃更适合于化工利用,广泛用于制取多种合成橡胶,也用于合成甲基乙基酮、己二酸、

香料、农药等多种产品。