碳四馏分制低碳烯烃技术进展

- 格式:pdf

- 大小:273.67 KB

- 文档页数:4

C。

剃低碳烯烃技术进展张永军,刘剑8,汲永钢,孙淑坤,工东军,惯德祢1图石油打油化工研究院大庆化工研究it—tL,,黑JE江大庆163714摘要通过c。

资源来源、组成和利用现状,提出烯烃歧化、烯烃裂解、异丁烷脱氢和c。

加氢作裂解原料是c.制取低碳烯烃技术,解决c。

资源过剩的有效手段。

讨论了谊技术工业应用,预测烯烃裂解与烯烃厂结合将是良好的投资回报,使c。

资源得到合理地利用,发挥企业最大的经济效益。

关键词:低碳烯烃.烯烃歧化,烯烃裂解,异丁烷脱氢.(:.加氢近年术,】箍莉找闭原油加工能力蛔迅速提高和乙烯J“帚的小惭增加,作为石油化T副J。

t引日c。

资源也在小断扩大,其总景L超过j-3oMI・a。

¨前,我罔c。

存化_f=力㈨’日利川率』l仃约10%,而置闭、fl水删两瞅等利川牢达到r60%~90%。

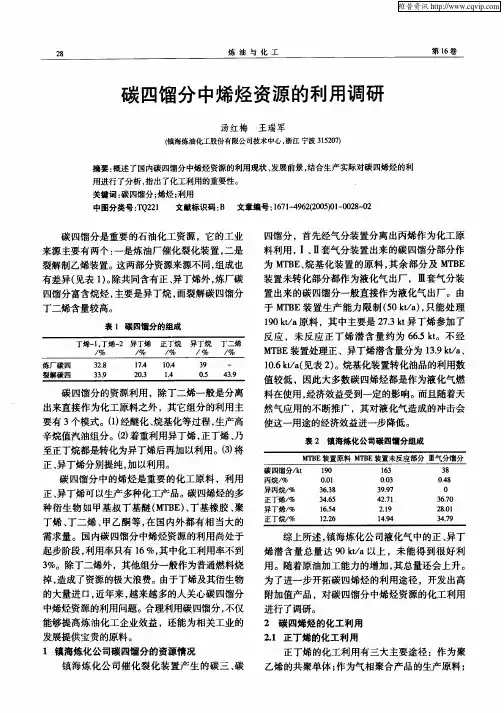

越蒋我困灭然‘LDlk的迅速发腱,现仍作为燃糊他川I'rq表1典型c.组成催化裂祥c,w(异]。

烷),%Ⅲ(fj烷),%W(片J烯),%“(iJ烯)/%“(2r烯),%题。

盖l蚓利研人员开发¨j利…川门:歧化反府旧新型高活性水浒性能化剂,将聚乙。

醉或浆乙i醇链增添到HoveydaGrubbs筇一代怅!化荆t,使怅!化卉u易浒T:水义浒T:柯机浒剞。

土}{报道泼催化荆存烯烃歧化反应ic!Il!示…“空前的活性”,H使歧化丁艺环境友好、赞川降低。

找刚划烯烃歧化反心傩化体系的{叶究t璺集・l一在1F均州体系方l盯,蛐・l一『词利学皖大连化学物理研究所进行的MgMo/MCM22性化乙烯/丁烯制备W烯_T艺ji{f究耕t闭打化【。

海右油化工酬究院进行的WO、/SiO,催化丁烯制内烯j卅究。

烯烃歧化_[艺仃Lunlmus公r“冉ocT工艺,浊围Axens的Mela4低温歧化丁艺,BASF公-d的C。

歧化工艺和南1FSasol公td的C.歧化工艺等。

Lummus公rdfnOC7I丁艺是20山:纪60年代…Phillips石油公td存三烯法萃ml进步开发晌烯烃转化技术,现L乃lk化。

低碳烯烃裂解工艺技术低碳烯烃裂解工艺技术是一种能够高效利用原油资源的重要方法,它通过对轻质石油馏分进行分解,得到高附加值的烯烃产品。

本文将介绍低碳烯烃裂解工艺技术的原理、流程以及应用。

低碳烯烃裂解工艺技术的原理是利用高温和催化剂对轻质石油馏分进行裂解,将长链烃分子分解为短链烃分子的过程。

烯烃是一种含有双键的烃类化合物,具有良好的反应性和广泛的应用前景。

因此,低碳烯烃裂解工艺技术能够在石油加工过程中产生大量的烯烃产品,满足不同行业的需求。

低碳烯烃裂解工艺技术的流程包括预热和分解两个主要步骤。

在预热阶段,原料馏分通过热交换器进行加热,使其达到裂解所需的温度。

在分解阶段,加热的原料馏分进入反应器中,与催化剂接触反应,产生热量和高碳烷烃,经过冷却和精馏,最终得到烯烃产品。

低碳烯烃裂解工艺技术具有以下几个优势。

首先,它能够高效利用原油资源,减少能源消耗和环境污染,符合可持续发展的要求。

其次,它能够生产多种不同类型的烯烃产品,满足不同行业的需求,例如乙烯和丙烷等用于化工行业,丁烯用于合成胶、塑料和合成橡胶行业。

第三,低碳烯烃裂解工艺技术具有较高的生产能力和经济效益,可以提高石油企业的竞争力和盈利能力。

低碳烯烃裂解工艺技术在石油加工行业中得到了广泛的应用。

许多国家和地区的炼油企业都引入了该技术,以提高产能和产值。

例如,中国的石油炼油巨头中国石化通过对低碳烯烃裂解工艺技术的应用,大幅提高了乙烯和丙烷的产量,为国内的化工行业提供了稳定的原料供应。

此外,该技术还被应用于新能源领域,例如生物质能源和生物燃料的转化,为可再生能源的发展提供了技术支持。

总之,低碳烯烃裂解工艺技术是一种高效利用原油资源的重要方法。

它通过对轻质石油馏分进行有效分解,产生各种高附加值的烯烃产品,满足不同行业的需求。

该技术具有高生产能力和经济效益,已在石油加工行业和新能源领域得到了广泛的应用。

随着技术的不断进步和优化,低碳烯烃裂解工艺技术有望在未来发挥更为重要的作用。

综合评述C 4/C 5烃催化裂解制低碳烯烃的研究进展王晓宁 赵 震3 徐春明 段爱军 张 莉 姜桂元(中国石油大学,重质油国家重点实验室 北京102249)摘 要 从催化剂类型、裂解工艺、催化裂解的影响因素和裂解机理4个方面对国内外C 4/C 5烃催化裂解制低碳烯烃的研究进行了综述。

催化裂解制低碳烯烃催化剂主要采用ZS M 25分子筛系列催化剂,在此基础上发展了酸改性或水热改性高硅ZS M 系列分子筛及介孔MC M 241分子筛。

总结了国内外C 4/C 5烃的裂解工艺,认为影响催化裂解的主要因素是裂解原料、催化剂类型及工艺条件。

目前,裂解机理主要是自由基与碳正离子机理相结合的机理。

并简述了本课题组目前有关C 4烷烃催化裂解的主要研究进展。

关键词 C 4/C 5烃,催化裂解,低碳烯烃,分子筛中图分类号:O643.32;T Q221.2 文献标识码:A 文章编号:100020518(2007)11212252072006212228收稿,2007204228修回国家基础研究“九七三”项目(2004CB217806,2005CB221402)及中国石油科技创新基金项目(07206D 201204204204)通讯联系人:赵震,男,教授,博士生导师;E 2mail:zhenzhao@ .cn;研究方向:石油化工催化、环境催化及表面化学蒸汽裂解装置和石油炼制过程中除了生成所需的乙烯和丙烯外,还伴生有大量的C 4、C 5馏分。

其中蒸汽裂解过程中生成的C 4馏分约占乙烯产量的30%~40%,而C 5馏分可达乙烯产量的14%~20%。

炼厂催化裂化过程中生成的碳四馏分约为新鲜进料的10%~13%,而碳五馏分可达新鲜进料的514%[1]。

目前,我国大多数企业对裂解副产物C 4、C 5烃的利用率很低,60%~70%的C 4烃完全用作低价值燃料,其化工利用率只有40%,远低于美国、日本、西欧对C 4、C 5烃的化工利用率(高达55%以上)[2],这一问题已引起有关方面的注意;并且国内对馏分油催化裂解的研究较多,但是有关C 4、C 5烃催化裂解的研究才刚起步,且主要集中在C 4烯烃的裂解方面。

炼厂C_4馏分应用的技术进展俞玉卿【期刊名称】《当代石油石化》【年(卷),期】1994(0)5【摘要】众所周知,炼厂C<sub>4</sub>馏分既是优质燃料又是化工原料,近年来C<sub>4</sub>馏分综合利用的研究十分活跃,已取得了一定的进展。

1 用C<sub>4</sub>馏分生产优质燃料经济建设的蓬勃发展,促使国内外市场对高辛烷值车用汽油的质量或数量有更高的需求。

因此,大多数炼厂首先考虑将C<sub>4</sub>馏分应用到提高汽油的辛烷值上。

炼厂C<sub>4</sub>馏分中富集了生产高辛烷值汽油组分的多种原料,比如C<sub>4</sub>馏分中的异丁烷和烯烃反应生成烷基化油。

【总页数】7页(P33-39)【关键词】C<sub>4</sub>馏分;催化剂;异丁烯;烷基化油;固定床反应器;直接氧化法;石油化工;正丁烷;甲乙酮;己二酸【作者】俞玉卿【作者单位】镇海石油化工总厂【正文语种】中文【中图分类】TE626.9【相关文献】1.炼厂C<sub>4</sub>馏分应用的技术进展 [J], 俞玉卿2.Degussa工业应用以C_4馏分为原料的MMA新生产技术 [J],3.石油化工有机原料及C_4、C_5馏分利用的工艺技术进展 [J], 张铭澄4.C_4馏分异丁烯制备甲基丙烯酸甲酯的技术进展 [J], 李华锋;黄尚顺;王俊;韦少平;韦志明5.Degussa工业应用以C_4馏分为原料的MMA新生产技术 [J],因版权原因,仅展示原文概要,查看原文内容请购买。

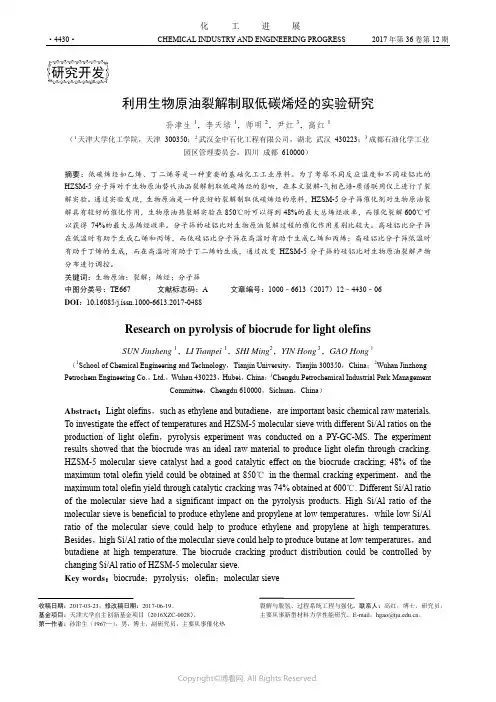

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2017年第36卷第12期·4430·化 工 进展利用生物原油裂解制取低碳烯烃的实验研究孙津生1,李天培1,师明2,尹红3,高红1(1天津大学化工学院,天津 300350;2武汉金中石化工程有限公司,湖北 武汉 430223;3成都石油化学工业园区管理委员会,四川 成都 610000)摘要:低碳烯烃如乙烯、丁二烯等是一种重要的基础化工工业原料。

为了考察不同反应温度和不同硅铝比的HZSM-5分子筛对于生物原油替代油品裂解制取低碳烯烃的影响,在本文裂解-气相色谱-质谱联用仪上进行了裂解实验。

通过实验发现,生物原油是一种良好的裂解制取低碳烯烃的原料,HZSM-5分子筛催化剂对生物原油裂解具有较好的催化作用,生物原油热裂解实验在850℃时可以得到48%的最大总烯烃收率,而催化裂解600℃可以获得74%的最大总烯烃收率。

分子筛的硅铝比对生物原油裂解过程的催化作用差别比较大。

高硅铝比分子筛在低温时有助于生成乙烯和丙烯,而低硅铝比分子筛在高温时有助于生成乙烯和丙烯;高硅铝比分子筛低温时有助于丁烯的生成,而在高温时有助于丁二烯的生成,通过改变HZSM-5分子筛的硅铝比对生物原油裂解产物分布进行调控。

关键词:生物原油;裂解;烯烃;分子筛中图分类号:TE667 文献标志码:A 文章编号:1000–6613(2017)12–4430–06 DOI :10.16085/j.issn.1000-6613.2017-0488Research on pyrolysis of biocrude for light olefinsSUN Jinsheng 1,LI Tianpei 1,SHI Ming 2,YIN Hong 3,GAO Hong 1(1School of Chemical Engineering and Technology ,Tianjin University ,Tianjin 300350,China ;2Wuhan JinzhongPetrochem Engineering Co.,Ltd.,Wuhan 430223,Hubei ,China ;3Chengdu Petrochemical Industrial Park ManagementCommittee ,Chengdu 610000,Sichuan ,China )Abstract :Light olefins ,such as ethylene and butadiene ,are important basic chemical raw materials. To investigate the effect of temperatures and HZSM-5 molecular sieve with different Si/Al ratios on the production of light olefin ,pyrolysis experiment was conducted on a PY-GC-MS. The experiment results showed that the biocrude was an ideal raw material to produce light olefin through cracking. HZSM-5 molecular sieve catalyst had a good catalytic effect on the biocrude cracking; 48% of the maximum total olefin yield could be obtained at 850℃ in the thermal cracking experiment ,and the maximum total olefin yield through catalytic cracking was 74% obtained at 600℃. Different Si/Al ratio of the molecular sieve had a significant impact on the pyrolysis products. High Si/Al ratio of the molecular sieve is beneficial to produce ethylene and propylene at low temperatures ,while low Si/Al ratio of the molecular sieve could help to produce ethylene and propylene at high temperatures. Besides ,high Si/Al ratio of the molecular sieve could help to produce butane at low temperatures ,and butadiene at high temperature. The biocrude cracking product distribution could be controlled by changing Si/Al ratio of HZSM-5 molecular sieve.Key words :biocrude ;pyrolysis ;olefin ;molecular sieve裂解与脱氢、过程系统工程与强化。

谈FCC馏份汽油改质同时生产低碳烯烃的工艺FCC(Fluid Catalytic Cracking)是一种常用的炼油技术,用于将重质原油转化为较轻质产品,其中包括馏份汽油。

然而,在当前的环境保护和碳减排的背景下,如何降低FCC产生的碳排放成为一个迫切的问题。

因此,研发一种能够在FCC馏份汽油改质的过程中同时生产低碳烯烃的工艺显得非常重要。

FCC馏份汽油改质通常通过将重质原油在高温和催化剂作用下进行裂解,产生较轻质的产品。

然而,在这个过程中,产生的烃类烯烃物质往往会导致较高的碳排放。

为了解决这个问题,研究人员提出了一种改进的FCC工艺,能够生产低碳烯烃并减少碳排放。

这种工艺中,首先在FCC装置中引入一种专门设计的催化剂,该催化剂能够促进烃类烯烃产物与部分裂解产物的反应,将它们转化为低碳烯烃。

这种催化剂具有较高的选择性,能够选择转化碳数较高的烯烃物质,使其转化为碳数更低的烯烃。

这样一来,不仅能够提高馏份汽油的质量,还能够降低碳排放。

除了催化剂的改进,该工艺还引入了一种高效的分离技术。

在FCC装置后的分离单元中,通过使用一种特殊的溶剂或吸附剂,将目标产品(低碳烯烃)与其他产物进行有效分离。

这种分离技术能够将目标产品的纯度明显提高,并且能够将其他含有高碳物质的产物进行后续处理,进一步降低碳排放。

通过这种FCC馏份汽油改质同时生产低碳烯烃的工艺,可以实现对炼油过程中碳排放的显著减少。

这对于满足当前碳减排的需求和环境保护的要求具有重要意义。

同时,这种工艺还具有较高的可行性和经济性,能够在实际生产中得到有效应用。

总的来说,FCC馏份汽油改质同时生产低碳烯烃的工艺是一种能够从根本上解决FCC产生的碳排放问题的创新技术。

通过催化剂的改进和分离技术的应用,可以实现对碳数较高的烯烃物质的转化和高效分离,从而达到降低碳排放并提高产品质量的目标。

这种工艺的应用将有助于推动炼油行业朝着更加环保、可持续发展的方向迈进。

FCC(Fluid Catalytic Cracking)是一种对重质原油进行裂解和转化为轻质产品的重要炼油技术,被广泛应用于世界各地的炼油厂。

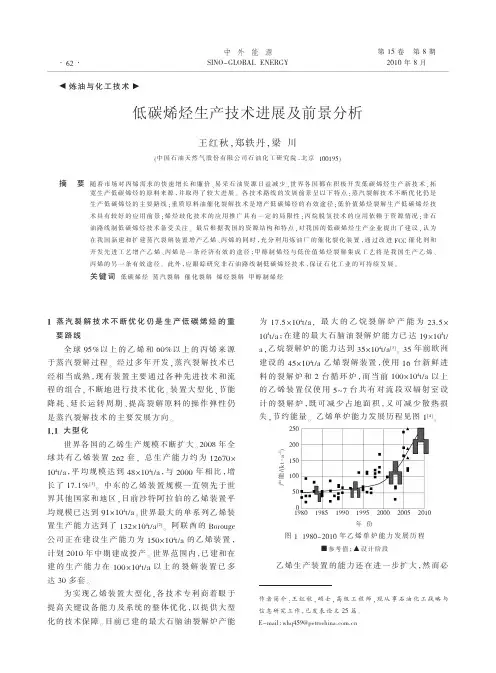

1蒸汽裂解技术不断优化仍是生产低碳烯烃的重要路线全球95%以上的乙烯和60%以上的丙烯来源于蒸汽裂解过程。

经过多年开发,蒸汽裂解技术已经相当成熟,现有装置主要通过各种先进技术和流程的组合,不断地进行技术优化。

装置大型化、节能降耗、延长运转周期、提高裂解原料的操作弹性仍是蒸汽裂解技术的主要发展方向。

1.1大型化世界各国的乙烯生产规模不断扩大。

2008年全球共有乙烯装置262套,总生产能力约为12670×104t/a ,平均规模达到48×104t/a ,与2000年相比,增长了17.1%[1]。

中东的乙烯装置规模一直领先于世界其他国家和地区,目前沙特阿拉伯的乙烯装置平均规模已达到91×104t/a 。

世界最大的单系列乙烯装置生产能力达到了132×104t/a [2]。

阿联酋的Borouge 公司正在建设生产能力为150×104t/a 的乙烯装置,计划2010年中期建成投产。

世界范围内,已建和在建的生产能力在100×104t/a 以上的裂解装置已多达30多套。

为实现乙烯装置大型化,各技术专利商着眼于提高关键设备能力及系统的整体优化,以提供大型化的技术保障。

目前已建的最大石脑油裂解炉产能为17.5×104t/a ,最大的乙烷裂解炉产能为23.5×104t/a ;在建的最大石脑油裂解炉能力已达19×104t/a ,乙烷裂解炉的能力达到35×104t/a [3]。

35年前欧洲建设的45×104t/a 乙烯裂解装置,使用16台新鲜进料的裂解炉和2台循环炉,而当前100×104t/a 以上的乙烯装置仅使用5~7台共有对流段双辐射室设计的裂解炉,既可减少占地面积,又可减少散热损失,节约能量。

乙烯单炉能力发展历程见图1[4]。

乙烯生产装置的能力还在进一步扩大,然而必低碳烯烃生产技术进展及前景分析王红秋,郑轶丹,梁川(中国石油天然气股份有限公司石油化工研究院,北京100195)摘要随着市场对丙烯需求的快速增长和廉价、易采石油资源日益减少,世界各国都在积极开发低碳烯烃生产新技术,拓宽生产低碳烯烃的原料来源,并取得了较大进展。

低分子聚异丁烯的合成技术及应用1 前言近年来,随着我国炼油加工能力和乙烯产量的增加,碳四资源在不断扩大,其总量已超过了2.0Mt/a。

目前,我国的碳四馏分在化工方面的利用才刚刚起步,开发和利用水平远远落后于发达工业国家,其中很大一部分作为燃料而白白的烧掉。

随着我国天然气工业的迅速发展,尤其是“西气东输”工程的顺利实施,现仍作为燃料使用的碳四馏分将面临着严峻的挑战。

如何合理的利用碳四资源,生产高附加值的产品,提高企业的经济效益,已引起了人们广泛关注。

碳四馏分主要由正丁烯(1-丁烯、顺2-丁烯、反2-丁烯)、异丁烯、正丁烷、异丁烷和丁二烯组成。

将丁二烯分离后剩余的组分统称为混合碳四。

混合碳四的利用技术很多,本文就国内外利用碳四馏分中的异丁烯合成低分子聚异丁烯(LMPIB)的技术发展及其应用作一阐述。

2 低分子聚异丁烯的合成技术发展2.1 国外技术发展现状对于LMPIB而言,国外早在三、四十年代就已经开发成功,且被广泛的应用于各个领域。

而对于合成LMPIB的工艺路线来说,关键技术就是合成催化剂体系。

异丁烯聚合是典型的阳离子反应,一般使用的催化剂是路易斯酸,工业化最常见的是AlCl3和BF3催化体系,其中利用AlCl3催化剂体系生产的聚异丁烯(简称PIB)产量最大。

通常,采用混合C4馏分或以纯异丁烯为原料,在AlCl3、烷基氯化铝或BF3催化下制备得到LMPIB的α-烯烃含量小于10%,分子量分布(Mw/Mn)为2~7。

由于只有α-烯烃含量大于60%的高活性聚异丁烯(HRPIB)才能在制备润滑油、燃料分散剂和清净剂的中很好反应,HRPIB转化率、产品的收率大大提高,而且不用氯气,使产品的环境性质明显改善[1]。

因此近年来,许多科研单位和院所的研究人员在提高PIB中α-烯烃含量方面进行了深入的研究,发明了许多专利技术,从而使异丁烯合成技术得到了不段的发展,表1是近几年的专利技术。

表1 合成聚异丁烯的专利技术[2]专利公司及专利号催化剂体系温度(℃)压力(MPa)Mnα-烯烃含量% (mol)备注Nippon 烷基卤化物-20-25 0.05-0.5 400-6000 / 能够生产所要求的分子量BP BF3与醇-40-40 0.6-0.98 1520 75-88 分子量分布窄BASF BF3-40-0 0.1-2 1015 90 高反应活性聚异丁烯US5945575 氧化锆类化合物–30-40饱和蒸汽压500-1900 ≥50无毒反应性(LMPIB)mobil 金属卤化物0-70 0.01-1 280-2000 / 转化率可达95%从表1中可以看出,BASF和 BP公司研制出了能够生产HRPIB的催化剂体系,并在1994年已经工业化。

两万吨碳4馏分与乙烯歧化制丙烯厂项目可行性研究分析汇报XXXX年丙烯自给率下降约个百分点。

届时丙烯供需失衡将较为严重,估计有万~万吨缺口。

未来丙烯市场格局与解决方案乙烯丙烯相对关系与价格趋势多年来,由于验室个,国美元。

另外还可通过增加烯烃歧化装置能力,使丙烯生产能力达kta,形成以丙烯为中心石化装置,建设费率增加,但年收益率增加,约增加万美元利润。

)本装置设计处理C混合烃能力为万吨年,总投资万元,其中建设投资万元,流动资金万元。

项目投产后,年销售收入万元,年生产成本万元,利润万元,投资利润率,税后财务内部收益率,投资回收期年(含建设期)。

存在问题及建议)产品较为单一,主要是丙烯,对市场变化可调性相对较小,如果市场价格发生剧烈波动,可能直接影响到公司正常运营。

)本项目涉及到C各组分,乙烯等易燃易爆物质,所以本项目建设应根据其生产原料和产品特殊物理化学性质,在工程设计、工程施工、环境保护、安全卫生、生产管理等方面必须严格按规范进行,以确保建设及生产安全性。

建设意义项目背景液化气是成产生活中最常用燃料之一,液化气通常由碳四馏分所组成。

碳四馏分主要是石油,随着石油资源日益短缺,碳四馏分化工利用价格也日益显著。

不仅如此,碳四馏分还广泛应用于多种化工利用方面,比如说制作合成橡胶,香料,农药等。

因此,对碳四馏分分离并进行综合利用是非常具有现实意义。

碳四馏分是宝贵石油化工原料资源,国外工业利用率达到,而我国只有不足,大量碳四馏分被作为燃料烧掉,其经济附加值被大大降低。

本。

3、短缺,碳四馏分化工利用价格也日益显著。

不仅如此,碳四馏分还广泛应用于多种化工利用方面,比如说制作合成橡胶,香料,农药等。

因此,对碳四馏分分离并进行综合利用是非常具有现实意义。

碳四馏分是宝贵石油化工原料资源,国外工业利用率达到,而我国只有不足,大量碳四馏分被作为燃料烧掉,其经济附加值被大大降低。

本项目通过对碳四馏分资源进行综合利用,将其转化为国内十分紧缺烯烃等烃类产品,其经济效益和社会效益都十分可观。

凯瑞化工碳四技术用于煤制烯烃

佚名

【期刊名称】《石油化工应用》

【年(卷),期】2013(32)3

【摘要】近日从凯瑞化工股份有限公司获悉,该公司针对煤制烯烃装置开发的碳四综合利用技术在中国神华煤制油化工有限公司包头煤化工分公司成功获得应用。

装置自今年5月中旬开车以来,

【总页数】1页(P8-8)

【关键词】综合利用技术;煤制烯烃;煤化工;碳四;烯烃装置;煤制油;开车

【正文语种】中文

【中图分类】TQ23

【相关文献】

1.煤基甲醇制烯烃(MTO)工艺生产低碳烯烃的工程技术及投资分析 [J], 陈香生;刘昱;陈俊武

2.提高煤制烯烃经济效益--碳四深加工技术 [J], 杜洋

3.中煤陕西公司煤化工甲醇制低碳烯烃的原理和技术 [J], 高亚楼;贺杠;张慧

4.东华工程科技股份有限公司关于与中国神华煤制油化工有限公司新疆煤化工分公司、北京工程分公司签订神华新疆煤基新材料项目净化装置、空分空压站装置、碳四烯烃转化装置合同协议书的公告 [J], 无;

5.凯瑞化工股份有限公司C4技术用于煤制烯烃 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

专利名称:利用C4-C6馏分生产轻质烯烃的催化转化方法专利类型:发明专利

发明人:高永灿,张久顺,谢朝钢,崔素新,朱根权,杨义华,马建国,吴治国

申请号:CN200410008712.4

申请日:20040315

公开号:CN1670133A

公开日:

20050921

专利内容由知识产权出版社提供

摘要:一种利用C4-C6馏分生产轻质烯烃的催化转化方法,是将富含C4馏分的气态烃单独或与轻汽油馏分一起注入第一裂化反应器中,与其中的催化剂接触、反应,分离反应产物和反应后的催化剂,产物中的C4馏分或C4馏分与轻汽油馏分注入齐聚反应器中,与其内的齐聚催化剂接触、反应;从齐聚产物中分离富含烷烃的C4馏分和C4以上的馏分,C4馏分返回上述第一裂化反应器,而C4以上的馏分注入第二裂化反应器中,与其中的催化剂接触、反应,分离所得到的反应产物和待生剂,所述反应产物进一步分离为各种目的产品,而待生剂经汽提、再生后循环使用。

该方法为有效地利用C4馏分增产低碳烯烃提供了一条可行的技术方案。

申请人:中国石油化工股份有限公司,中国石油化工股份有限公司石油化工科学研究院

地址:100029 北京市朝阳区惠新东街甲6号

国籍:CN

代理机构:中国专利代理(香港)有限公司

更多信息请下载全文后查看。

催化裂解制低碳烯烃工艺的应用前景及发展趋势

孙傲;田晓春;王成宇;丁康乐

【期刊名称】《世界石油工业》

【年(卷),期】2024(31)2

【摘要】近80年以来,轻质烯烃特别是乙烯与丙烯,主要通过石油烃类蒸汽裂解生产。

与蒸汽裂解相比,催化裂解过程引入了催化剂,使其操作条件温和,高附加值产品收率提高,有望成为未来制烯烃技术的主要工艺路线。

本文总结了目前国内外典型制低碳烯烃工艺的优缺点与应用现状,概述了催化裂解工艺中自由基机理和碳正离子机理等主要反应机理,探讨了金属氧化物催化剂和沸石分子筛催化剂的使用性能,重点分析了碱金属和碱土金属、过渡金属、稀土元素改性对ZSM-5沸石分子筛性质的影响以及所得催化剂提高低碳烯烃选择性的性能特征。

指出以大型工业化装置的开发、原料范围的持续扩大、高品质催化剂的研发为催化裂解工艺发展的主要研究方向,为低碳烯烃工业化生产提供重要参考。

【总页数】11页(P91-101)

【作者】孙傲;田晓春;王成宇;丁康乐

【作者单位】长江大学化学与环境工程学院

【正文语种】中文

【中图分类】TE624

【相关文献】

1.碳四烯烃催化裂解制低碳烯烃反应性能的研究

2.HZSM-5催化剂在烃类催化裂解制低碳烯烃中的应用研究进展

3.石油烃类催化裂解制低碳烯烃工艺条件及技术分析

4.石蜡基原油直接催化裂解制低碳烯烃新型炼化工艺的开发

5.工艺条件对轻烃原料催化裂解制低碳烯烃反应的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

改性分子筛催化C_(4+)混合烃制低碳烯烃的性能研究王科;韩伟;潘相米;梁衡;艾珍;张军;李扬【期刊名称】《低碳化学与化工》【年(卷),期】2024(49)4【摘要】甲醇制烯烃过程中会副产大量C_(4+)混合烃。

利用副产C_(4+)混合烃来高效生产乙烯和丙烯,提升乙烯和丙烯产率,成为煤制烯烃行业一个重要的研究方向。

采用水热法合成了纳米级的HZSM-5分子筛,并在此基础上分别制备了P改性的HZSM-5分子筛催化剂(P/HZSM-5)和P-Mg复合改性的HZSM-5分子筛催化剂(P-Mg/HZSM-5)。

采用XRD、SEM和N_(2)吸/脱附等手段对分子筛和相应催化剂进行了表征,并在小型固定床反应器上分别进行了分子筛和分子筛催化剂催化C_(4+)混合烃制低碳烯烃的催化性能测试。

结果表明,在温度为520℃、压力为0.2 MPa、水蒸气空速为1000 h^(-1)和原料混合气体积空速为100 h^(-1)的条件下反应8 h,P-Mg/HZSM-5的乙烯和丙烯产率可达到46.2%,综合性能最优(乙烯选择性为28.6%,丙烯选择性为60.8%)。

【总页数】5页(P58-62)【作者】王科;韩伟;潘相米;梁衡;艾珍;张军;李扬【作者单位】西南化工研究设计院有限公司国家碳一化学工程技术研究中心【正文语种】中文【中图分类】TQ032【相关文献】1.Fe改性HZSM-5分子筛上甲醇耦合C4烃制低碳烯烃反应性能研究2.稀土改性ZSM-5分子筛在烃类催化裂解制低碳烯烃领域中的研究进展3.碱溶液改性ZSM-5分子筛直接催化合成气制低碳烯烃4.稀土改性HZSM-5分子筛催化裂解混合C4烃制低碳烯烃性能的研究因版权原因,仅展示原文概要,查看原文内容请购买。