碳四系列典型产品的生产工艺

- 格式:pptx

- 大小:2.09 MB

- 文档页数:63

前言随着国际石油价格大幅走高及石油产品大量消费导致生态环境的不断恶化,各国纷纷制定相应发展计划, 生物能源对于经济和社会可持续发展的战略意义日益增大。

对于消费量大的有机原料乙基叔丁基醚(ETBE )来说,由C 4与乙醇经裂解合成,直接或间接生产乙基叔丁基醚(ETBE ),是很有诱惑力的路线。

ETBE 不但能提高汽油辛烷值,而且还可以作为共溶剂使用。

具有较好的经济性与安全性,ETBE 的沸点较高,与烃类相混不生成共沸化合物。

这样既可以减少发动机内的气阻,又可降低蒸发损失。

因此它具有很大的市场潜力。

反应条件本厂合成的乙基叔丁基醚是炼油厂中混合C 4馏分中的异丁烯和乙醇为原料,在特定的催化条件下制取的目标产品。

异丁烯与乙醇在QRE-01型大孔磺酸催化剂的作用下,在50℃,1Mpa 的条件下于固定床预反应器和反应精馏相结合的工艺反应,异丁烯的转化率可以达到99。

8%,选择性大于99%。

乙基叔丁基醚的适宜工艺条件: 醇烯摩尔比1.0~1.3 , 空速1.0~2.0 h 时, 反应温度45~55 ℃ ; 空速3 .0~4 .0h 时, 反应温度55~60 ℃ , 在此条件下, 异丁烯的转化率大于94 % 。

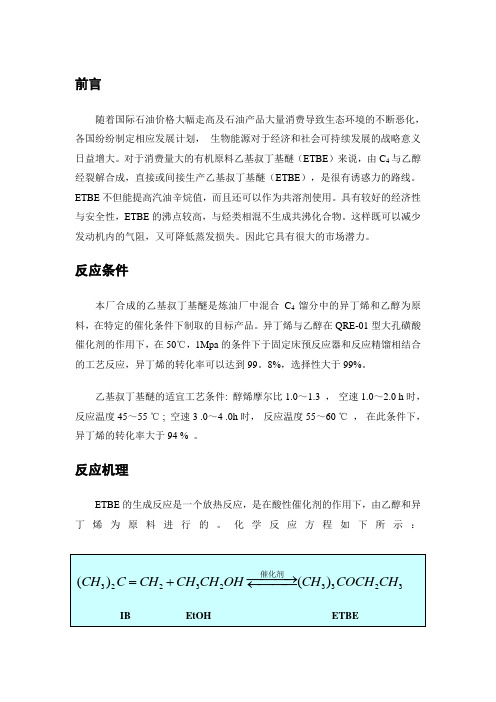

反应机理ETBE 的生成反应是一个放热反应,是在酸性催化剂的作用下,由乙醇和异丁烯为原料进行的。

化学反应方程如下所示: 322323323()()CH C CH CH CH OH CH COCH CH −−−→=+←−−−催化剂IB EtOH ETBE由于ETBE 合成反应是一放热反应,而且原料中的异丁烯含量较高,反应放热很大,采用一般的绝热床反应器反应温度不易控制,因此,采用使部分反应后的物料冷却后再返回反应器人口的方式取走反应热,通过调节循环量控制床层温度。

反应精馏包括提馏段、反应段和精馏段,反应段采用MP一Ⅲ型催化剂装填结构。

反应物料先进入预反应器,反应后的物料进人催化蒸馏塔,从催化蒸馏塔提馏段下部侧线采出一股物料,返回预反应器入口,未反应的碳四和乙醇通过精馏段分馏,由塔顶排出,反应产物ETBE 经提馏段分馏后,由塔釜排出。

碳四烷基化工艺指南烷基化装置1、烷基化工艺采用硫酸为催化剂的硫酸烷基化工艺1) 原料(1) 不同烯烃原料的影响在硫酸烷基化反应条件下,大部分1-丁烯可以异构化为2-丁烯,使得烷基化产品的辛烷值得以提高。

(2) 原料中杂质的影响及其脱除方法大多数原料中的杂质在硫酸烷基化反应后进入酸相,使得硫酸被污染,从而降低了硫酸的催化活性。

①乙烯假如气体分馏装置未能很好的除去C2时,乙烯就可能被引入烷基化装置。

在硫酸催化时,由于乙烯不会与异丁烷反应发生烷基化反应,当乙烯进入烷基化反应器时,乙烯与硫酸生成呈弱酸性的硫酸氢乙酯,这个硫酸氢乙酯不再作为烷基化的催化剂使用。

这种乙烯杂质的影响还具有累积性,因此,即使原料中含有痕量的乙烯,也能造成每天数百公斤的乙烯进入酸相,从而出现数吨甚至十余吨的废酸。

假如突然有相当量的乙烯进入到烷基化反应器中,这些乙烯对酸的影响可以使烷基化反应不再发生,甚至发生叠合反应。

②丁二烯假如催化装置或焦化装置的裂化深度相当深,那么就可能在液化气中找到相当量的丁二烯,这些丁二烯也是不能发生烷基化反应的,它们与酸接触后新生成的反应产物也是酸溶性的。

与乙烯相比,丁二烯更难以用分馏的方法从烷基化原料中除去。

因此,当上游裂化装置的裂化深度无法改变的时候,可以考虑用选择性加氢的方法将丁二烯转化为丁烯。

③水水能造成硫酸的稀释是不言而喻的。

因此要重视烷基化原料中水的影响。

液化气中的水在呈溶解状态时大约在500ppm左右。

更应当引起重视的是C4馏分携带的超过饱和状态的游离水,上游装置操作不当可能使C4馏分所携带游离水的量是溶解水的几倍,对酸的稀释速度相当快。

脱除这种携带水的办法是在烷基化原料进装置前先进入一个填料容器,使携带的细小的水珠聚集后分离出去。

如果在进入填料分水器之前先用反应物冷却一下进料的物流,其效果就会更好。

从分馏部分循环到反应部分的异丁烷也可能携带相当数量的水分,为了干燥这部分异丁烷,可以将这个物流与废酸相接触,这种干燥法既经济效果又好。

碳四馏分中异丁烯生产MTBE工艺1、MTBE生产工艺基本情况简介本次生产采用丁二烯/MTBE/丁烯-1联合装置,此装置由丁二烯抽提装置和MTBE装置两部分组成,丁二烯装置以乙烯裂解装置提供的混合C4为原料,以乙腈为溶剂,采用两级萃取精馏和两级普通精馏,得到聚合级1,3-丁二烯产品送产品罐区外售。

MTBE /丁烯-1装置是以丁二烯抽提装置来的抽余C4和工业甲醇为原料,生产甲基叔丁基醚(MTBE)和丁烯-1产品。

本次主要介绍MTBE生产工艺。

图二为改进的一塔一器催化蒸馏生产MTBE,而图三为两塔两器工艺,已逐渐被催化蒸馏所取代,我们以下对其进行比较。

MTBE合成反应的直接结果是获得MTBE,间接结果是将正丁烯和异丁烯分离开来,由于正丁烯和异丁烯的相对挥发度接近1,因此用常规的精馏方法难于分离,因此采用合成MTBE的化学方法进行分离,是目前普遍采用的分离方法。

MTBE是甲基叔丁基醚的商品名,是异丁烯和甲醇在强酸性催化剂作用下反应的产物,它的主要用途是替代四乙基铅作为提高汽油辛烷值的添加剂,纯MTBE的辛烷值为109。

此外MTBE热裂解可以生产高纯度异丁烯,高纯度异丁烯是生产丁基橡胶的原料,它也是其它需要引入叔丁基反应的单体。

2、生产工艺流程图图一 生产MTBE 工艺流程示意图抽余碳四 反应器 甲醇 催化蒸馏 甲醇萃取 丁烯-1精制甲醇回收 MTBE 产品 丁烯-1产品剩余碳四图三两塔两器生产MTBE工艺流程3、工艺流程说明图二中原料甲醇与异丁烯以1.0~1.05的摩尔比在预反应器中进行烯醇的醚化反应,反应温度50~70℃为宜,反应后的物料进入催化精馏塔,再补加甲醇的条件下继续反应,生成的MTBE与未反应的原料在催化精馏塔内,边反应边分离,塔底得到产品MTBE,塔顶得到C4和甲醇的共沸物,一部分回流,另一部分采出进入水洗塔塔底,萃取剂水从塔顶进入水洗塔,根据甲醇与C4在水中溶解度的不同,将C4与甲醇分离,塔底得到甲醇的水溶液,塔顶得到C4;从水洗塔塔底出来的甲醇水溶液进入甲醇回收塔,采用普通精馏的方法将甲醇和水分离,分离后的水打到水洗塔做萃取剂循环利用,分离后的甲醇作为反应原料循环利用。

1-丁烯的生产工艺与技术路线的选择2.1 1-丁烯的来源1-丁烯是碳四单烯烃,可通过多种烃加工工艺而获得,目前工业生产中1-丁烯主要来自于以下几个方面。

(l)炼油厂:炼油厂的催化裂化装置、减粘裂化装置、焦化装置和热裂化装置都能够生产含1-丁烯的碳四烃,但由催化裂化装置生产的碳四最多,占60%以上。

(2)化工厂:蒸汽裂解可以生产乙烯及众多副产品,其中包括丁烯。

丁烯产率的变化非常大,不仅与进料组成有关,而且与裂解炉操作条件有关。

目前大部分乙烯生产商通过从裂解碳四中回收1-丁烯组分。

(3)油田气:C4烷烃约占1%~7%(质量分数)。

(4)其他:α-烯烃联产:乙烯齐聚制α-烯烃(高碳醇的原料)时可以得到1-丁烯;酒精脱水、脱氢制丁二烯等都可以得到C4组分;煤制烯烃的过程中主要副产为C4烃类,组分以1-丁烯和2-丁烯为主。

当前,1-丁烯主要来源是炼厂C4和裂解C4。

未来有望大幅度增长的为煤制烯烃来源。

典型的催化裂化和蒸汽裂解C4馏分的组成如表2.1所示。

表2.1 催化裂化及蒸汽裂解C4馏分组成表2.2 某企业DMTO 混合C4组成2.2 1-丁烯的生产方法1-丁烯没有天然的来源,主要含在石油裂解产物混合碳四馏分中,碳四的产率随着裂解原料、裂解方式和裂解深度的不同而异。

裂解方式主要有炼油厂的催化裂化和热裂化及石油化工厂的蒸汽裂解三种。

其中蒸汽裂解所产生碳四馏分中,丁二烯的含量甚多,最具有化工利用价值,蒸汽裂解所产生碳四馏分的分离技术也倍受世界各国的关注。

碳四分离技术也主要集中在蒸汽裂解碳四馏分分离。

蒸汽裂解碳四馏分的分离技术也是生产高纯度1-丁烯主要方法。

…2.2.1 乙烯二聚法一、化学反应方程式…二、2Alphabutol(Axens/SABIC Ethylene Dimerization Process)生产技术该项技术于1987年在泰国应用Alphabutol技术建成了第一个商业化的工厂,生产能力3000吨/年,以后,在沙特阿拉伯,建成了5万吨/年的生产大厂,能熟练生产聚合级1-丁烯产品。

碳四液化气制丙烯工艺我国丙烯供需矛盾更为突出。

预计到2011年,我国对丙烯的当量需求量约为21Mt,缺口将达10Mt。

另一方面,随着我国乙烯生产能力的不断扩大、原油加工能力的不断提高及新型能源化工的快速发展,急需为副产的大量C4及C5寻找有效且附加值高的利用途径。

而将大量过剩、廉价的碳四组分催化转化生产丙烯,既能缓解丙烯供需矛盾,又能增加石化企业的经济效益,具有极为重要的意义。

目前将碳四馏分转化为乙烯和丙烯,主要通过两种工艺来完成,一种是歧化反应,另一种是催化裂解。

烯烃歧化反应制丙烯对原料杂质较为敏感,而且需用高纯度的2-丁烯作为原料与乙烯反应才能得到丙烯。

若用混合碳四烯烃作为原料,产物中除乙烯、丙烯外,同时还生成许多副产物,分离困难。

此外,将高价值乙烯降级为较低价值的丙烯,造成浪费,经济效益不佳。

另外C4烯烃歧化反应的投资费用相对较高。

Lurgi公司的Propylur工艺是一种以不含双烯的烯烃(丁烯、戊烯、己烯)为原料最大量生产丙烯的固定床工艺。

Propylur工艺对原料中C4烯烃的含量没有要求,原料中可含有一些链烷烃、环烷烃、环烯烃和芳烃,这些化合物几乎不影响催化剂的性能。

原料中二烯烃的质量分数限制在 1.5%以下。

Propylur工艺采用的ZSM-5分子筛催化剂,在约500 ℃、0.1~0.2MPa、空速1~3 h-1、水蒸气与烃的质量比0.5~3.0的条件下进行反应。

轻烯烃的总转化率约为83%,丙烯单程质量收率为40%~45%。

若未反应的丁烯循环使用,可使丙烯和乙烯的质量收率分别提高到60%和15%。

KBR公司开发的Superflex工艺采用流化床工艺,类似于FCC。

所用原料包括富含C4~C8烯烃的烃类物料,而这些富含烯烃的进料通常来自烯烃厂和炼油厂,原料不仅包括C4、C5馏分,而且还可以是FCC轻质裂化石脑油、焦化石脑油以及BTX提余油。

该工艺最大单程收率乙烯为13%,丙烯为29.5%。

1.来源C4烃是单烯烃(正丁烯和异丁烯)、二烯烃(丁二烯),烷烃(正丁烷和异丁烷)的总称。

C4烃主要来源于催化裂化和蒸汽裂解(乙烯裂解副产C4烃)C4馏分除作为燃料之外,可直接或分离出其中的单一组分用作化工原料,也可用于生产烷基化汽油或叠合汽油。

C4馏分来源不同其组成也不同由表1可知, C4 馏分中烯烃含量很高, 其中蒸汽裂解C4馏分中烯烃约占95%, 催化裂化C4中烯烃占50%以上。

裂解C4馏分中含有近50%的丁二烯, 目前各乙烯厂都采用溶剂抽提法对其进行分离, 用作顺丁、丁苯、丁腈等橡胶以及ABS, SBS等树脂的单体。

C4 馏分中其他组分的利用率均不高。

C4 原料气主要由丁烷、丁烯、丁二烯和炔烃等组份组成, 其中丁二烯是生产丁苯橡胶、顺丁橡胶、丁腈橡胶、ABS树脂和尼龙的重要单体和原料。

将丁二烯从C4 气体混合物中有效地分离出来十分重要。

但是, C4 气体各组份的沸点十分接近, 用普通的精馏方法不能得到聚合级丁二烯。

国内外先后开发的分离C4制取丁二烯的方法主要有化学吸收法、氨共沸蒸馏法、络合分离法、二聚解聚法、萃取精馏法等。

由于C4馏分沸点较低,常压下的饱和蒸汽压大而易气化,不易于运输和使用C4馏分中包括丁二烯、1.丁烯、异丁烯及丁烷等,这些组分可以生产环氧丁烷、甲基叔丁基醚(MTBE)等重要的化工原料及产品,但是这些生产工艺需要对原料进行预处理,对馏分中各组分进行分离,过程较为复杂。

C4馏分催化裂解制丙烯工艺具有原料适应性大、不需要原料预处理和装置结构简单等优点,白尔铮等通过对烯烃歧化、C4烃类的选择裂解、丙烷脱氢以及炼厂FCC装置升级等四种生产丙烯的工艺进行比较,从投资费用和生产成本考虑,认为C4烃类选择裂解是四种生产丙烯工艺中最具吸引力的工艺。

此外,国内外也相继开展C4烃类催化裂解制丙烯的研究,因此设计合适的生产工艺,综合利用C4馏分,对于优化资源利用、调整产品结构、降低产品成本具有重要意义。