产品试产量产总结报告

- 格式:docx

- 大小:2.98 KB

- 文档页数:2

试生产总结5篇范文第一篇:试生产总结安全试生产小结编制:审核:批准:月日2010.2.10~2010.7.16)年(试车时间:----------------有限公司一期***吨/年***项目于2009年6月份开工建设,到2010年1月底竣工,2010年3月8日在获得张家港市安全生产监督管理局备案试运行许可后于2010年3月10日投入试生产。

备案内容包括:营业执照、核准证明、安全审查设立意见、单位资质、安全设施施工报告、消防验收审核意见、防雷防静电验收审核意见、特种设备验收审核清单、工程质量验收资料、试生产方案、应急救援预案及备案认可表、安全生产投入报告等。

一.试生产准备工作1.试生产组织机构总指挥:****付总指挥:******生产工艺组:******车间主任设备工程组:****** ***消防组:****** ***后勤保障组:****** ***安全保障组:*******2.教育培训2.1 外部培训公司总经理等企业主要负责人于2007年6月参加张家港市安全生产监督局组织的专项培训,获得职业资格证书。

安全分管人员于2005年6月和2006年9月参加江苏省安全生产监督局组织的专项培训,获得安全生产管理资格证书。

特种(起重工、叉车工、锅炉工、电工)操作人员均完成取证,实现持证上岗。

2.2内部培训培训工艺过程由***负责岗位操作培训、由***负责设备培训、由***负责安全培训。

3.特种设备检测检验和原料准备特种设备的检测、使用证由***负责办理。

防雷防静电检测由张家港防雷中心于2007年5月完成。

4.试运行时间安排4.1联动试车:*月**日至**日4.2试生产:**月*日~**月*日5.试车前的工作(1)检查供电系统是否安全可靠;(2)检查供水系统是否畅通;(3)检查供汽系统是否正常供汽;(4)检查仪表、控制系统是否运行正常;(5)检查管路是否运行通畅;(6)检查泵类转动设备是否能运行正常;(7)检查管路是否连接完好,各个自控阀门阀位是否正确,运转设备是否有杂物影响正常运转等。

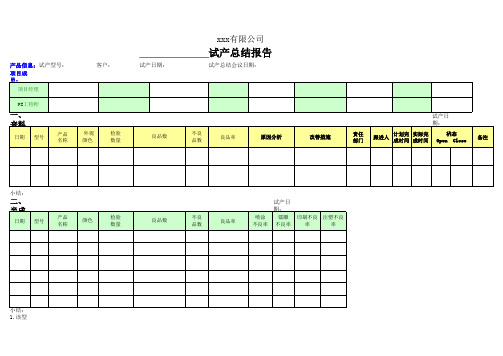

材料/材质试产日期

试产数量试产部门

序号检测数量合格率目标合格率备注

1

2

3

4

5

6

制令号

试产总结报告

一、试产信息

产品名称

工程部:

采购:

仓库:

品质部:

生产部:

二、试产总结

试产负责人三、结果判定(工程部根据检测结果及综合评估内容,作出判定。)结果判定: □通过; □不通过 签字确认:分发会签:制表: 审核: 核准:综合评估XX有限公司试产目的

检测项目不合格原因

注塑试产报告范文一、试产目的和背景注塑试产是为了验证产品设计和模具制造过程是否准确,以及产品在实际注塑过程中的成型效果和质量是否达到要求。

本次试产的目的是确认产品的设计和模具的制造是否能够满足客户的需求,并预估量产时的生产能力和成本。

二、试产流程和步骤1.模具预热首先将注塑模具进行预热处理,提高模具的温度到合适的注塑温度范围。

2.试生产前准备将注塑机的操作参数设置为预定数值,如注射速度、保压时间、注塑温度等,并将试塑所需的原料预热至适当温度。

3.试模操作将已预热过的注塑模具放入注塑机中,并根据产品设计要求进行模具的安装和调整。

4.试模注塑将预热好的原料放入注塑机的料斗中,开启注塑机,并根据产品设计要求选择合适的注塑工艺参数进行注塑生产。

5.试塑样品观察和测量在注塑生产过程中,及时观察和记录塑件的成型情况,检查是否存在缺陷如气泡、短射、烧焦等,并对试塑样品进行尺寸测量和功能测试。

6.样品评估和分析根据试塑样品的表面质量、尺寸精度和功能性能等方面的评估和分析,判断产品是否符合设计要求,并根据评估结果对模具和注塑工艺进行调整和优化。

7.报告撰写和总结根据试塑过程中的观察和测试结果,撰写试产报告,总结试产过程中遇到的问题和解决方案,并提出改进措施。

三、试产结果和分析本次试产的样品成型情况较理想,产品尺寸精度控制在设计要求范围之内,外观质量良好,无气泡、短射和烧焦等缺陷。

功能测试结果也符合设计要求,产品能够正常工作。

通过对样品的评估和分析,以及问题的解决和优化,确认产品的设计和模具制造是准确和可行的。

四、量产准备和建议基于试产结果,为了确保量产的生产能力和质量稳定,有以下建议:1.进一步优化注塑工艺,提高生产效率和产品质量。

2.进行模具维护和保养,确保模具的使用寿命和稳定性。

3.进行生产工艺记录和培训,确保操作人员能够正确操作注塑机和模具。

4.建立质量控制体系,对每个生产批次进行质量跟踪和检验。

5.与客户沟通,根据客户的要求进行量产前的样品确认,确保量产产品符合客户的需求。

试产总结报告(模板)1Number of times√=passedx=failed DocumentsBOM 物料清单CCCF PMP Drawing 工程图纸Equipment 设备Fixture 治具WI\Flowch art 作业指Sample 样品CommentsProject Manager:Engineer:PO NO.ITEM NO.Pilot Run Description:Pilot Run summary:Pilot Run Result:Pilot run result need to confirm after reviewmeeting (需总结会议后确认)Remark/备注Pilot Run Date:Order Quantity:Pilot Run Classification:Total Input Quantity:Qualified Product Ratio:(Qualified rate >95%Total Output Quantity :Balance Efficiency>85%: Pilot Run Results Summary Item :Total Qty: ( ) PCS Accepted Goods:( ) PCSRejects ( ) PCSYield : %FPY : %Balance Efficiency: %Quality Manager:Quality Engineer:Henson Conclusion Pre-Pilot ChecklistNote: This is used to determine the production of therequired documents, samples, fixtures, equipment, etc already be prepared. 这个是用于确定产品的文件、样品、治具、设备等已经被准备好了。

一、总则为保障保洁员工的人身安全,预防安全事故的发生,提高保洁工作的效率和质量,特制定本制度。

二、适用范围本制度适用于公司所有保洁员工,包括临时工、兼职工等。

三、安全教育培训1. 公司应定期对保洁员工进行安全教育培训,使其了解和掌握安全操作规程、安全防护知识和紧急情况下的应急措施。

2. 新员工入职前,必须接受公司组织的安全教育培训,培训合格后方可上岗。

3. 定期组织安全知识竞赛、案例分析等活动,提高员工的安全意识和自我保护能力。

四、安全操作规程1. 保洁员工应按照规定的操作规程进行工作,不得擅自改变工作程序。

2. 使用清洁工具和设备时,应确保其处于良好的工作状态,不得使用损坏或存在安全隐患的设备。

3. 清洁地面时,应确保地面干燥,防止滑倒事故的发生。

4. 使用清洁剂时,应遵守以下规定:a. 严格按照说明书操作,不得随意更改配方;b. 避免接触皮肤和眼睛,如不慎接触,应立即用清水冲洗;c. 储存清洁剂时,应放置在通风、干燥处,远离火源。

5. 清洁高空作业时,应采取以下安全措施:a. 使用安全带、安全绳等防护用品;b. 确保梯子、脚手架等支撑牢固;c. 高空作业时,不得随意移动梯子或脚手架。

五、个人防护用品1. 保洁员工应按照工作要求佩戴相应的个人防护用品,如口罩、手套、眼镜等。

2. 公司应定期检查、更换个人防护用品,确保其有效性和舒适性。

六、事故报告与处理1. 保洁员工在作业过程中发生安全事故,应立即停止作业,并向上级报告。

2. 公司应成立事故调查组,对事故原因进行调查分析,并采取相应措施,防止类似事故再次发生。

3. 对因违反安全操作规程导致事故的保洁员工,公司应根据事故的严重程度,给予相应的处罚。

七、监督检查1. 公司应定期对保洁工作现场进行安全检查,确保安全管理制度的有效执行。

2. 对发现的安全隐患,应立即整改,消除安全隐患。

八、附则1. 本制度由公司人力资源部负责解释。

2. 本制度自发布之日起实施。

量产可行性评估--试产报告引言概述:量产可行性评估是在产品设计和开发阶段,对产品进行试产和测试,以评估产品是否具备量产的条件和能力。

试产报告是根据试产过程中的实际情况和结果,对产品的量产可行性进行总结和评估的文档。

本文将从五个方面详细阐述量产可行性评估的内容。

一、生产工艺可行性评估:1.1 生产设备:评估生产设备的技术性能和生产能力,包括设备的稳定性、效率和适应性等方面。

1.2 生产流程:评估生产流程的合理性和可操作性,包括原材料采购、加工制造、装配和包装等环节。

1.3 生产周期:评估生产周期的可控性和稳定性,确保产品能够按时交付。

二、质量控制可行性评估:2.1 原材料质量:评估原材料的供应商和质量标准,确保原材料符合产品的要求。

2.2 生产过程质量控制:评估生产过程中的质量控制措施和方法,包括工艺参数的控制、检测设备的使用和质量检验的标准等。

2.3 成品质量检验:评估成品的质量检验方法和标准,确保产品的质量符合客户的要求。

三、供应链可行性评估:3.1 供应商评估:评估供应商的能力和信誉度,确保供应链的稳定性和可靠性。

3.2 供应链管理:评估供应链的管理流程和控制措施,包括供应商选择、采购计划和库存管理等。

3.3 物流配送:评估物流配送的效率和准确性,确保产品能够及时送达客户。

四、成本控制可行性评估:4.1 生产成本:评估生产过程中的各项成本,包括人工成本、材料成本和设备折旧等,确保产品的成本控制在可接受范围内。

4.2 质量成本:评估质量控制过程中的成本,包括检测设备的维护费用和不合格品的处理费用等。

4.3 供应链成本:评估供应链管理过程中的成本,包括采购成本、物流费用和库存成本等。

五、风险评估:5.1 技术风险:评估产品设计和生产过程中的技术风险,包括技术难题的解决和产品性能的稳定性等。

5.2 供应链风险:评估供应链管理过程中的风险,包括供应商的信誉度和物流配送的延迟风险等。

5.3 成本风险:评估生产成本和质量成本的风险,包括成本的波动和质量问题的处理成本等。

产品试产量产总结报告

产品试产量产总结报告是对产品试产和量产过程进行总结和评估的文档。

以下

是一个可能的报告结构和内容示例:

1. 引言

- 简要介绍产品试产和量产的目的和背景。

- 概述本报告的结构和内容。

2. 试产过程总结

- 描述产品试产的整体过程,包括所采取的步骤和方法。

- 详细说明试产过程中遇到的问题和挑战。

- 分析解决问题的方法和结果。

3. 量产准备

- 说明试产成功后进行量产准备的步骤和计划。

- 讨论量产准备中的关键问题,如供应链管理、生产设备和工艺优化等。

4. 量产过程总结

- 概述产品量产的整体过程,包括生产流程、质量控制和交付计划等。

- 分析量产过程中的效率和质量指标,并与试产阶段进行对比。

5. 问题和改进建议

- 总结量产过程中出现的问题和挑战。

- 提出改进建议,包括生产流程优化、质量控制措施和供应链管理改进等方面。

6. 结论

- 总结产品试产和量产的整体效果。

- 强调取得的成就和经验教训。

- 提出未来改进和发展的建议。

请注意,这只是一个示例报告的结构和内容,具体的报告内容应根据实际情况进行调整和补充。