空调翅片管换热器设计计算

- 格式:xlsx

- 大小:103.21 KB

- 文档页数:12

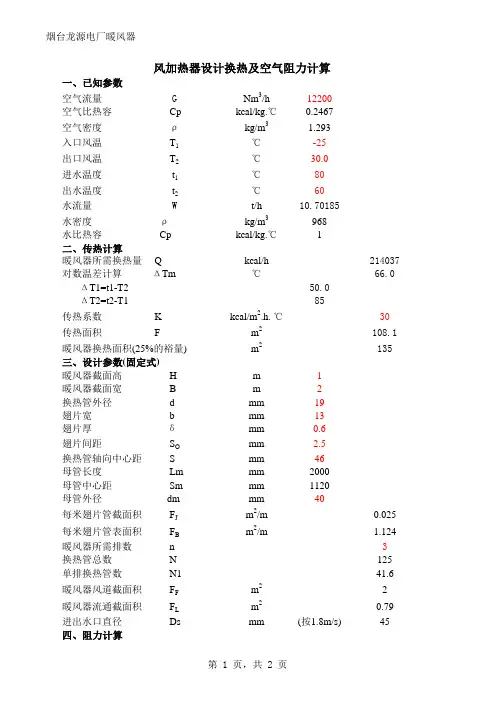

风加热器设计换热及空气阻力计算一、已知参数空气流量 G Nm3/h12200空气比热容 Cp kcal/kg.℃0.2467空气密度ρkg/m3 1.293入口风温 T1℃-25出口风温 T2℃30.0进水温度 t1℃80出水温度 t2℃60水流量 W t/h10.70185水密度ρkg/m3968水比热容 Cp kcal/kg.℃1二、传热计算暖风器所需换热量 Q kcal/h214037对数温差计算ΔTm℃66.0ΔT1=t1-T250.0ΔT2=t2-T185传热系数 K kcal/m2.h. ℃30传热面积 F m2108.1暖风器换热面积(25%的裕量)m2135三、设计参数(固定式)暖风器截面高 H m1暖风器截面宽 B m2换热管外径 d mm19翅片宽 b mm13翅片厚δmm0.6翅片间距 S O mm 2.5换热管轴向中心距 S mm46母管长度 Lm mm2000母管中心距 Sm mm1120母管外径 dm mm40每米翅片管截面积 F J m2/m0.025每米翅片管表面积 F B m2/m 1.124暖风器所需排数 n3换热管总数 N125单排换热管数 N141.6暖风器风道截面积 F F m22暖风器流通截面积 F L m20.79进出水口直径 Ds mm(按1.8m/s)45四、阻力计算流经暖风器空气流速ωm/s 4.2定性温度 T℃3雷诺数 Re=d dl*ω/γ1275.084空气运动黏度γ×106m2/s14.21 Re>180×103时阻力计算Δp=Δp0Zz式中: Δp0 — 一排管基本阻力(Pa) Δp0=ξ0*ω2*ρ/2 5.987ξ0 — 一排管阻力系数ξ0=0.26(l/d dl)^0.3Cz0.525 Zz—管排数3Cz—管排系数 1.05d dl — 流道当量直径(m)0.004311 l — 流道长度(m) l=H1/H*d+H2/H*(H3/2n)1/20.038187 H — 翅片管全表面积(m2)135H1 — 翅片间光管表面积(m2)-7.603 H2 — 翅片表面积(m2)142.603 H3 — 不计端部翅片表面积(m2)141.145 n — 翅片数54000Δp— 排管阻力(Pa)17.961 H2Omm 1.72 Re≤180×103时阻力计算Δp=C dl C l CzΔp0Zz式中: C dl — 系数(按l、dl查得) 1.2C l —系数(按l、dl查得)`0.94Δp0 — 一排管基本阻力(Pa)40Δp— 排管阻力(Pa)142.1 H2Omm14.2。

翅片管换热系数翅片管换热系数是指在翅片管传热过程中,翅片管表面与流体之间传递热量的效果,是评价翅片管传热性能的重要指标之一。

在实际工程应用中,了解和掌握翅片管换热系数的计算方法和影响因素,对于提高换热效率具有重要意义。

1. 计算方法翅片管换热系数的计算方法有多种,常用的有经验公式和数值模拟两种方法。

经验公式是通过试验数据的分析总结得到的,其计算简单,适用范围广,但精度较低。

常见的经验公式有Dittus-Boelter公式、Sieder-Tate公式、Colburn公式等,根据具体情况选择合适的公式进行计算。

数值模拟是一种通过计算机数值计算的方法,可以模拟出复杂流动状态下的换热系数。

数值模拟的优点是可以考虑更多的因素,提高计算精度,但计算复杂度较高,需要借助专业软件进行模拟计算。

2. 影响因素翅片管换热系数的大小受到多种因素的影响,包括流体性质、流动状态、翅片形状等。

流体性质是影响换热系数的重要因素之一,包括流体的粘性、导热系数、比热容等。

一般来说,粘性较小、导热系数较大的流体具有较高的换热系数。

流动状态也对换热系数有很大影响,分为定常流动和非定常流动两种情况。

在定常流动状态下,流体速度和温度分布均保持不变;而在非定常流动状态下,流体速度和温度分布随时间变化。

一般来说,非定常流动下的换热系数较定常流动下高。

翅片形状是另一个重要的影响因素,翅片的几何形状会对翅片管的传热效果产生明显影响。

常见的翅片形状有三角形、梯形、椭圆形等,不同形状的翅片会导致换热系数的差异。

3. 应用案例翅片管换热系数在实际工程中有着广泛的应用。

例如,翅片管传热器是一种常见的换热设备,广泛应用于化工、冶金、制药等领域。

通过翅片管传热器,可以有效地将高温流体的热量传递给低温流体,达到能量利用和节能的目的。

在设计和选择翅片管传热器时,需要根据具体工况条件确定合适的翅片管换热系数。

根据流体的性质、流动状态和翅片的形状等因素,结合经验公式和数值模拟等方法,计算得到合理的换热系数,以确保传热效果的高效和可靠性。

翅片换热器换热面积计算

翅片换热器是一种常用的换热设备,其换热面积的大小决定了其换热效率的高低。

翅片换热器的换热面积可以通过以下公式进行计算:

换热面积=翅片长度×翅片密度×管道数×管道长度

其中,翅片长度指的是翅片的长度,翅片密度指的是单位长度上翅片的数量,管道数指的是翅片换热器中管道的数量,管道长度指的是每个管道的长度。

在实际应用中,需要根据具体的工程要求和设计参数来确定翅片换热器的换热面积,以满足换热需求。

同时,在使用过程中也需要注意维护和清洁翅片换热器,以保证其正常运行和换热效率。

- 1 -。

翅片管换热系数摘要:1.翅片管换热系数的基本概念2.翅片管换热系数的计算方法3.影响翅片管换热系数的因素4.提高翅片管换热系数的方法5.翅片管换热系数在实际应用中的重要性正文:翅片管换热系数是热力学领域中一个重要的参数,它反映了换热器中热量传递的效率。

在工业生产、空调制冷等领域中,翅片管换热器得到了广泛的应用。

本文将从翅片管换热系数的基本概念、计算方法、影响因素、提高方法以及在实际应用中的重要性等方面进行详细阐述。

一、翅片管换热系数的基本概念翅片管换热系数是指在单位时间内,单位面积上交换的热量。

它受到许多因素的影响,如换热器的设计、流体的性质、流动状态等。

在实际工程中,准确估算翅片管换热系数对于优化系统设计、提高能源利用率具有重要意义。

二、翅片管换热系数的计算方法翅片管换热系数的计算方法有多种,其中较为常见的是采用努塞尔数(Nusselt Number)和雷诺数(Reynolds Number)两个无量纲数进行计算。

计算公式如下:u = h / kRe = μ × v / √(ρ × k)其中,Nu为努塞尔数,h为翅片管换热系数,k为热传导系数;Re为雷诺数,μ为流体动力粘度,v为流体流速,ρ为流体密度。

三、影响翅片管换热系数的因素1.翅片类型:不同类型的翅片(如螺旋翅片、波纹翅片等)对换热系数产生不同的影响。

2.翅片间距:翅片间距越大,换热系数越小,但流体的压降也会相应降低。

3.流体性质:流体的性质(如粘度、比热容等)对换热系数有显著影响。

4.流动状态:层流与紊流两种流动状态对换热系数的影响截然不同,紊流换热系数通常更高。

四、提高翅片管换热系数的方法1.选择合适的翅片类型和间距:根据实际工况,选用适合的翅片类型和调整翅片间距,以实现较高的换热系数。

2.优化流体流动:通过改变流体的流动状态,如采用湍流促进剂等,以提高换热系数。

3.改进换热器设计:例如增加换热面积、提高热传导性能等,从而提高换热系数。

翅片管面积计算公式1翅片管面积计算公式翅片管是一种很常见的加热设备,它由一系列紧凑排列的翅片组成,能有效地将热量转移至加热物体上。

由于其复杂的结构,算出翅片管的面积需要使用一定的计算公式,这对于确定翅片管的工作能力十分重要。

用正多边形的表示法,翅片管面积的计算公式可以表示为S=半径R*翅片宽度W*翅片数n*sinθ/2,其中θ是一个夹角,表示半径R绕翅片宽度W的角度的一部分,n表示翅片数。

以矩形翅片管计算为例,由正多边形的表示法如下S=W*2R*L/2,其中W表示翅片宽度,R表示翅片管半径,L表示翅片管长度。

另外,圆形翅片管的面积计算可以使用面积隆解析公式,即A=∏r²,其中r表示翅片管半径。

以上就是计算翅片管面积的公式。

此计算公式采用正多边形、面积隆解析公式和按实际形状缩短的方法进行计算,复杂的计算公式适用于普遍的翅片管计算。

应用此计算公式可以快速准确地计算出翅片管的尺寸及工作能力,有助于提高翅片管设备的利用率和工作效率。

2翅片管的主要特征翅片管拥有多种不同的形状,比如圆形,矩形,六边形等,每种形状的翅片管在性能上都有一些特征和优点。

此外,翅片管也有一些共同的特点,比如翅片管外壁温度较低,可长时间工作而不会受到烙焊或钝化的影响,可以更安全的加热物体,并且可以精确控制热量传输量;另外,翅片管的发热效率更高,减少能量浪费,对室内噪音影响也更小,是一种安全可靠的加热设备。

3翅片管的运行原理翅片管的运行原理是物体被翅片绕组的流体所包围,在加热时,流体在翅片绕组的内壁上运动,翅片上表面的反射性较好,可以减少热能散失,从而有效提高加热效率。

另外,流体在翅片绕组内壁上运动时,也会发生速度变化,从而形成混流,从而提高热量传输效率。

4翅片管的应用翅片管应用广泛,可以用于加热各种无色透明液体及混合物,例如中低温度液体和氧化剂等。

此外,翅片管还可以用于食品工业,医药生物工业,机械加热,焊接思路等各种技术领域,可以满足各种行业的加热需求。

制冷剂系统翅片式换热器设计及计算制冷剂系统的换热器的传热系数可以通过一系列实验关联式计算而得,这是因为在这类换热器中存在气液两相共存的换热过程,所以比较复杂,现在多用实验关联式进行计算。

之前的传热研究多对于之前常用的制冷剂,如R12,R22,R717,R134a等,而对于R404A和R410A的,现在还比较少。

按照传热过程,换热器传热量的计算公式为:Q=KoFΔtm (W)Q—单位传热量,WKo—传热系数,W/(m2.C)F—传热面积,m2Δtm—对数平均温差,CΔtmax—冷热流体间温差最大值,对于蒸发器,是入口空气温度—蒸发温度,对于冷凝器,是冷凝温度—入口空气温度。

Δtmin—冷热流体间温差最小值,对于蒸发器,是出口空气温度—蒸发温度,对于冷凝器,是冷凝温度—出口空气温度。

传热系数K值的计算公式为:K=1/(1/α1+δ/λ+1/α2)但换热器中用的都是圆管,而且现在都会带有肋片(无论是翅片式还是壳管式),换热器表面会有污垢,引入污垢系数,对于蒸发器还有析湿系数,在设计计算时,一般以换热器外表面为基准计算传热,所以对于翅片式蒸发器表述为:Kof--以外表面为计算基准的传热系数,W/(m2.C)αi—管内侧换热系数,W/(m2.C)γi—管内侧污垢系数,m2.C/kWδ,δu—管壁厚度,霜层或水膜厚度,mλ,λu—铜管,霜或水导热率,W/m.Cξ,ξτ—析湿系数,考虑霜或水膜使空气阻力增加系数,0.8-0.9(空调用亲水铝泊时可取1)αof—管外侧换热系数,W/(m2.C)Fof—外表面积,m2Fi—内表面积,m2Fr—铜管外表面积,m2Ff—肋片表面积,m2ηf—肋片效率,公式分析:从收集的数据(见后表)及计算的结果来看,空调工况的光滑铜管内侧换热系数在2000-4000 W/(m2.C)(R22取前段,R134a取后段,实验结果表明,R134a的换热性能比R22高)之间。

因为现在蒸发器多使用内螺纹管,因此还需乘以一个增强因子1.6-1.9。

原题:一根翅片管长1500mm,翅片管直径21mm,管子厚度2mm,片距4mm,片厚0.5mm,片高13mm,请问一根翅片管的换热面积是多少?

答:换热面积的计算,一般情况下以所有暴露在空气中的部分累计相加,可分为三部分,1,基管部分表面积(需要扣除片厚)2,翅片顶端(有效片数累计后的表面积)3,翅片正反两个面的表面积。

这三个数字相加就是翅片管的换热面积。

例:按原题计算(先计算单位米的面积)

已知,片厚,片距4,单位有效片数为250片,则基管表面积有效长度为=0.875米,得

翅片顶端表面积为 =0.125米,且翅片外径为13X2+21=47mm.得

翅片正反两个面的表面积。

是大圆面积减去小圆面积乘片数再乘2,已知直径分别为和,则半径为和,得

累计结果;++=

一般取值为小数点的后三位四舍五入,得该类型的翅片管单位换热面积为平方/米

你需要的长度为1.5米,后面的自己算去吧,祝你好运!。

翅片管换热系数1. 什么是翅片管换热系数?翅片管换热系数是描述翅片管换热性能的一个重要参数。

换热系数是指在单位时间内,单位面积的热量传递量与温度差之间的比值。

对于翅片管换热器而言,翅片管换热系数是指翅片管内部与外部之间的热传导和对流换热效果的综合指标。

2. 翅片管换热系数的影响因素翅片管换热系数受到多种因素的影响,下面将对一些主要因素进行介绍。

2.1 翅片形状和尺寸翅片的形状和尺寸对换热系数有较大的影响。

通常情况下,翅片的面积越大,换热系数越高。

此外,翅片形状的选择也会对换热系数产生影响。

常见的翅片形状有矩形、梯形等,不同形状的翅片在不同工况下的换热效果也有所差异。

2.2 流体流速流体流速是影响翅片管换热系数的重要因素之一。

当流体流速增加时,流体与翅片管之间的对流换热效果增强,换热系数也会相应增加。

因此,在设计翅片管换热器时,需要根据流体流速的要求来确定翅片的尺寸和形状。

2.3 翅片材料和表面处理翅片的材料选择和表面处理也会对换热系数产生影响。

一般来说,热导率较高的材料可以提高翅片管的换热系数。

此外,通过对翅片表面进行特殊处理,如增加表面粗糙度或涂覆特殊涂层,也可以提高换热系数。

2.4 温度差温度差是影响翅片管换热系数的另一个重要因素。

温度差越大,换热系数越高。

因此,在实际应用中,需要根据具体的工况来选择合适的翅片管,以获得较高的换热系数。

3. 计算翅片管换热系数的方法计算翅片管换热系数是翅片管换热器设计的重要一环。

下面介绍两种常用的计算方法。

3.1 理论计算方法理论计算方法是通过数学模型和理论公式来计算翅片管换热系数。

这种方法需要根据具体的翅片管结构和工况条件,建立相应的数学模型,并利用热传导和流体力学的基本原理进行计算。

理论计算方法通常精度较高,但需要较多的计算和理论基础。

3.2 实验测定方法实验测定方法是通过实际试验来测定翅片管换热系数。

这种方法通常需要搭建实验装置,在实验室或现场进行试验。

翅片套铜管式换热器换热面积自动计算翅片式换热器是一种常见的换热设备,广泛应用于各个领域,如化工、电力、冶金等。

翅片套铜管式换热器由翅片管和套管组成,其换热效率主要与换热面积有关。

因此,自动计算翅片套铜管式换热器的换热面积十分重要。

首先,我们需要了解翅片套铜管式换热器的基本结构。

该换热器由一组套在铜管上的金属翅片构成,通过这些翅片,热量可以从管道中传导到周围的流体中。

翅片套铜管式换热器的特点是可以提供较大的换热面积,从而提高换热效率。

根据翅片的形状和排列方式的不同,翅片套铜管式换热器可以分为平直翅片、螺旋翅片和圆片翅片三种类型。

接下来,我们将介绍如何自动计算翅片套铜管式换热器的换热面积。

换热面积的计算公式如下:A=N×π×D×L其中,A表示换热面积,N表示铜管数量,D表示铜管外径,L表示铜管的有效长度。

在实际应用中,我们需要根据具体的换热器参数来计算换热面积。

首先,我们需要了解铜管的外径和有效长度。

这些参数可以从换热器的设备参数表或者技术资料中找到。

如果没有提供具体数值,可以通过实测或者估算的方式得到。

其次,我们需要确定铜管的数量。

这个数值通常是换热器的设计要求,可以从设计文档或者规范中找到。

例如,换热器的规格可能是“100根管”,这意味着有100根铜管穿过翅片。

最后,我们需要根据上述公式计算出换热面积。

首先,将铜管数量、外径和有效长度代入公式,得到每根铜管的换热面积。

然后,将每根铜管的换热面积乘以铜管的数量,得到总的换热面积。

需要注意的是,换热面积的单位通常是平方米(m²)。

如果铜管的数量和尺寸是英制单位(如英寸),需要进行单位转换。

总之,通过自动计算翅片套铜管式换热器的换热面积,可以方便地获得换热器的性能参数。

这对于设计和选择合适的换热器具有重要意义,也有助于提高换热效率和节约能源。

同时,自动计算还能提高计算的准确性和工作效率,减少人为的误差和工作量。

因此,翅片套铜管式换热器换热面积的自动计算具有重要的应用价值。

制冷剂系统翅片式换热器设计及计算制冷剂系统的换热器的传热系数可以通过一系列实验关联式计算而得,这是因为在这类换热器中存在气液两相共存的换热过程,所以比较复杂,现在多用实验关联式进行计算。

之前的传热研究多对于之前常用的制冷剂,如R12,R22,R717,R134a等,而对于R404A和R410A的,现在还比较少。

按照传热过程,换热器传热量的计算公式为:Q=KoFΔtm (W)Q—单位传热量,WKo—传热系数,W/(m2.C)F—传热面积,m2Δtm—对数平均温差,CΔtmax—冷热流体间温差最大值,对于蒸发器,是入口空气温度—蒸发温度,对于冷凝器,是冷凝温度—入口空气温度。

Δtmin—冷热流体间温差最小值,对于蒸发器,是出口空气温度—蒸发温度,对于冷凝器,是冷凝温度—出口空气温度。

传热系数K值的计算公式为:K=1/(1/α1+δ/λ+1/α2)但换热器中用的都是圆管,而且现在都会带有肋片(无论是翅片式还是壳管式),换热器表面会有污垢,引入污垢系数,对于蒸发器还有析湿系数,在设计计算时,一般以换热器外表面为基准计算传热,所以对于翅片式蒸发器表述为:Kof--以外表面为计算基准的传热系数,W/(m2.C)αi—管内侧换热系数,W/(m2.C)γi—管内侧污垢系数,m2.C/kWδ,δu—管壁厚度,霜层或水膜厚度,mλ,λu—铜管,霜或水导热率,W/m.Cξ,ξτ—析湿系数,考虑霜或水膜使空气阻力增加系数,0.8-0.9(空调用亲水铝泊时可取1)αof—管外侧换热系数,W/(m2.C)Fof—外表面积,m2Fi—内表面积,m2Fr—铜管外表面积,m2Ff—肋片表面积,m2ηf—肋片效率,公式分析:从收集的数据(见后表)及计算的结果来看,空调工况的光滑铜管内侧换热系数在2000-4000 W/(m2.C)(R22取前段,R134a取后段,实验结果表明,R134a的换热性能比R22高)之间。

因为现在蒸发器多使用内螺纹管,因此还需乘以一个增强因子1.6-1.9。