FR-4覆铜板工艺介绍

- 格式:doc

- 大小:18.00 KB

- 文档页数:4

fr-4介电常数fr-4是一种介电常数,也称为玻璃纤维增强环氧树脂。

它是一种用于制造电子电路板的基板材料,具有优异的电气性能和机械性能。

本文将详细介绍fr-4的特性、应用领域以及制造工艺。

fr-4的介电常数是指其在电场作用下的相对介电常数。

相对介电常数是材料在电场作用下的电容性能与真空中的电容性能之比。

fr-4的介电常数通常在4.2到4.6之间,因此它是一种低介电常数的材料。

低介电常数意味着在电路板上的信号传输速度更快,信号衰减更小,能够提供更好的信号完整性。

fr-4作为一种基板材料,被广泛应用于电子电路板制造领域。

它具有优异的机械性能,具有很高的强度和刚性,能够承受复杂的加工工艺。

同时,fr-4还具有良好的耐热性和耐化学性能,能够在高温和恶劣环境下稳定工作。

fr-4的制造工艺主要包括以下几个步骤。

首先,将玻璃纤维布与环氧树脂预浸料复合,形成预浸料片。

然后,通过热压工艺,将预浸料片加热至一定温度,使其固化成为固态复合材料。

最后,对固态复合材料进行修整和钻孔等加工工艺,制成成品电路板。

fr-4材料的制造工艺非常重要,直接影响到电路板的性能和质量。

制造过程中需要严格控制温度、压力和时间等参数,以确保材料的固化程度和性能稳定性。

此外,还需要注意控制玻璃纤维布的层压方式和方向,以获得更好的机械性能和信号传输性能。

fr-4电路板具有广泛的应用领域。

它被广泛应用于通信设备、计算机、汽车电子、航空航天等领域。

在通信设备中,fr-4电路板被用于制造高频率的射频电路,以实现信号的快速传输和稳定性。

在计算机领域,fr-4电路板被用于制造主板和显卡等重要组件,以提供可靠的电气连接和信号传输。

在汽车电子和航空航天领域,fr-4电路板被用于制造高可靠性和耐高温性能的电子设备,以满足严苛的工作环境要求。

fr-4是一种具有低介电常数的玻璃纤维增强环氧树脂。

它具有优异的电气性能和机械性能,被广泛应用于电子电路板制造领域。

fr-4的制造工艺需要严格控制参数,以确保材料的性能和质量。

FR-4FR-4是一种耐燃材料等级的代号,所代表的意思是树脂材料经过燃烧状态必须能够自行熄灭的一种材料规格,它不是一种材料名称,而是一种材料等级,因此目前一般电路板所用的FR-4等级材料就有非常多的种类,但是多数都是以所谓的四功能(Tera-Function)的环氧树脂加上填充剂(Filler)以及玻璃纤维所做出的复合材料。

FR-4产品介绍FR-4环氧玻璃布层压板,根据使用的用途不同,行业一般称为:FR-4 Epoxy Glass Cloth,绝缘板,环氧板,环氧树脂板,溴化环氧树脂板,FR-4,玻璃纤维板,玻纤板,FR-4补强板,FPC补强板,柔性线路板补强板,FR-4环氧树脂板,阻燃绝缘板,FR-4积层板,环氧板,FR-4光板,FR-4玻纤板,环氧玻璃布板,环氧玻璃布层压板,线路板钻孔垫板。

主要技术特点及应用:电绝缘性能稳定,平整度好,表面光滑,无凹坑,厚度公差标准,适合应用于高性能电子绝缘要求的产品,如FPC补强板,PCB钻孔垫板,玻纤介子,电位器碳膜印刷玻璃纤维板,精密游星齿轮(晶片研磨),精密测试板材,电气(电器)设备绝缘撑条隔板,绝缘垫板,变压器绝缘板,电机绝缘件,研磨齿轮,电子开关绝缘板等。

什么是FR-4?NEMA 美国电气制造商协会规定的一种材料标准,与之相对应的IEC国际电工委的标准为EPGC202,国内无与之完全对应的标准。

最接近的国内标准为3240环氧层压玻璃布板,3240对应的IEC国际电工委的标准为EPGC201,而EPGC201和EPGC202之间只有阻燃性能的差别。

所以可以简单的认为FR-4是3240的增强阻燃性能的改进型产品。

颜色、材料分类介绍FR-4环氧玻璃布层压板表面颜色有:黄色FR-4、白色FR-4、黑色FR-4、篮色FR-4等.FR-4是PCB使用的基板,是板料的一种类别。

板料按增强材料不同,主要分类为以下四种:1)FR-4:玻璃布基板2)FR-1、FR-2等:纸基板3)CEM系列:复合基板4)特殊材料基板(陶瓷、金属基等)FR-4由专用电子布浸以环氧酚醛树脂等材料经高温高压热压而成的板状层压制品。

覆铜板覆铜板的英文名为:copper clad laminate,简称为CCL,由石油木浆纸或者玻纤布等作增强材料,浸以树脂,单面或者双面覆以铜箔,经热压而成的一种产品。

是PCB的基本材料,所以也叫基材。

当它应用于生产时,还叫芯板。

目录覆铜板的结构>覆铜板的分类>常用的覆铜板材料及特点>覆铜板的非电技术指标>覆铜板的用途覆铜板的结构1.基板高分子合成树脂和增强材料组成的绝缘层压板可以作为敷铜板的基板。

合成树脂的种类繁多,常用的有酚醛树脂、环氧树脂、聚四氟乙烯等。

增强材料一般有纸质和布质两种,它们决定了基板的机械性能,如耐浸焊性、抗弯强度等。

2.铜箔它是制造敷铜板的关键材料,必须有较高的导电率及良好的焊接性。

要求铜箔表面不得有划痕、砂眼和皱褶,金属纯度不低于99.8%,厚度误差不大于±5um。

按照部颁标准规定,铜箔厚度的标称系列为18、25、35、70和105um。

我国目前正在逐步推广使用35um厚度的铜箔。

铜箔越薄,越容易蚀刻和钻孔,特别适合于制造线路复杂的高密度的印制板。

3.覆铜板粘合剂粘合剂是铜箔能否牢固地覆在基板上的重要因素。

敷铜板的抗剥强度主要取决于粘合剂的性能。

>覆铜板的分类根据PCB的不同要求和档次,主要基材——覆铜板有很多产品品种。

它们按不同的规则有不同的分类。

(1)按覆铜板不同的机械刚性划分按覆铜板的机械刚性划分,可分为刚性覆铜板和挠性覆铜板。

(2)按不同的绝缘材料、结构划分又分为有机树脂类覆铜板、金属基(芯)覆铜板、陶瓷基覆铜板。

(3)按不同的绝缘层的厚度划分则可分为常规板和薄型板。

(4)按所采用不同的增强材料划分,这种划分,当覆铜板使用某种增强材料,就将该覆铜板称为某种材料基板。

常用的不同增强材料的刚性有机树脂覆铜板有三大类:玻纤布基覆铜板;纸基覆铜板;复合基覆铜板。

另外还有特殊增强材料构成的覆铜板还有:芳酰胺纤维无纺布基覆铜板、合成纤维基覆铜板等。

多层PCB加工工艺展示1. 引言多层PCB(Printed Circuit Board)是一种复杂的电路板结构,可以在一个板子上集成多个电子元件并连接它们。

多层PCB在现代电子设备中被广泛应用,如计算机、手机、电视等。

本文将详细介绍多层PCB的加工工艺,包括原材料准备、设计和制造过程等。

2. 原材料准备2.1 PCB基板PCB基板是多层PCB的核心组成部分,一般采用玻璃纤维复合材料(FR-4)作为基础材料。

FR-4具有良好的机械性能和电气性能,能够满足多层PCB的需求。

在制造多层PCB之前,需要准备好符合规格要求的FR-4板材。

2.2 金属层多层PCB中的金属层通常使用铜作为导电层。

在原材料准备阶段,需要选择合适的铜箔,并按照设计要求进行裁剪和清洁处理。

铜箔的良好质量对于多层PCB的加工质量至关重要。

2.3 其他材料多层PCB的制造还需要使用一些其他材料,如聚酰亚胺薄膜作为绝缘层、胶黏剂用于层间黏合等。

这些材料的选择和准备也是确保多层PCB质量的关键步骤。

3. 设计过程3.1 原理图设计在进行多层PCB的加工之前,需要进行电路原理图的设计。

原理图设计是根据电路功能要求,将各个电子元件进行逻辑连接的过程。

现代电子设计软件提供了丰富的电路设计功能,能够快速方便地完成原理图设计。

3.2 布局设计布局设计是将电子元件放置在PCB基板上的过程。

在多层PCB的设计中,还需要考虑元件的分层布局以及层间连接的规划。

布局设计需要充分考虑电路的性能和可靠性,且满足板子尺寸和外观要求。

3.3 连接设计连接设计是指将电子元件之间进行连线的过程。

在多层PCB的设计中,连接设计需要考虑层间连线、盲通孔和埋入式通孔等特殊要求。

连接设计需要保证电路的信号传输可靠性和抗干扰能力。

4.1 内层制造内层制造是指PCB基板的内部层的制造过程。

首先,根据设计要求,将铜箔层压在FR-4基板上,并通过化学腐蚀的方式,去除多余的铜箔。

然后,在内层之间涂上绝缘层材料,并采用高温高压技术进行层压,使得内层连接紧密,并且具有良好的电气绝缘性能。

FR-4产品介绍FR4口头上是那么读,但是正规的书面型号是FR-4FR-4是一种耐燃材料等级的代号,所代表的意思是树脂材料经过燃烧状态必须能够自行熄灭的一种材料规格,它不是一种材料名称,而是一种材料等级,因此目前一般电路板所用的FR-4等级材料就有非常多的种类,但是多数都是以所谓的四功能(Tera-Function)的环氧树脂加上填充剂(Filler)以及玻璃纤维所做出的复合材料。

FR-4环氧玻璃布层压板,根据使用的用途不同,行业一般称为:FR-4 Epoxy Glass Cloth,绝缘板,环氧板,环氧树脂板,溴化环氧树脂板,FR-4,玻璃纤维板,玻纤板,FR-4补强板,FPC补强板,柔性线路板补强板,FR-4环氧树脂板,阻燃绝缘板,FR-4积层板,环氧板,FR-4光板,FR-4玻纤板,环氧玻璃布板,环氧玻璃布层压板,线路板钻孔垫板。

主要技术技术特点及应用:电绝缘性能稳定,平整度好,表面光滑,无凹坑,厚度公差标准,适合应用于高性能电子绝缘要求的产品,如FPC补强板,PCB钻孔垫板,玻纤介子,电位器碳膜印刷玻璃纤维板,精密游星齿轮(晶片研磨),精密测试板材,电气(电器)设备绝缘撑条隔板,绝缘垫板,变压器绝缘板,电机绝缘件,研磨齿轮,电子开关绝缘板等。

FR4环氧玻璃布层压板表面颜色有:黄色FR-4,白色FR-4,黑色FR-4,篮色FR-4等.FR-4是PCB使用的基板,是板料的一种类别。

板料按增强材料不同,主要分类为以下四种:1)FR-4:玻璃布基板2)FR-1、FR-2等:纸基板3)CEM系列:复合基板4)特殊材料基板(陶瓷、金属基等)FR-4由专用电子布浸以环氧酚醛树脂等材料经高温高压热压而成的板状层压制品。

特点:具有较高的机械性能和介电性能,较好的耐热性和耐潮性并有良好的机械加工性。

用途: 电机、电器设备中作绝缘结构零部件,包括各式样之开关`FPC补强电器绝缘`碳膜印刷电路板`电脑钻孔用垫`模具治具等(PCB测试架)并可在潮湿环境条件和变压器油中使用。

PCB板详细资料(FR-1)FR4口头上是那么读,但是正规的书面型号是FR-4FR-4是一种耐燃材料等级的代号,所代表的意思是树脂材料经过燃烧状态必须能够自行熄灭的一种材料规格,它不是一种材料名称,而是一种材料等级,因此目前一般电路板所用的FR-4等级材料就有非常多的种类,但是多数都是以所谓的四功能(Tera-Function)的环氧树脂加上填充剂(Filler)以及玻璃纤维所做出的复合材料。

FR-4环氧玻璃布层压板,根据使用的用途不同,行业一般称为:FR-4 Epoxy Glass Cloth,绝缘板,环氧板,环氧树脂板,溴化环氧树脂板,FR-4,玻璃纤维板,玻纤板,FR-4补强板,FPC补强板,柔性线路板补强板,FR-4环氧树脂板,阻燃绝缘板,FR-4积层板,环氧板,FR-4光板,FR-4玻纤板,环氧玻璃布板,环氧玻璃布层压板,线路板钻孔垫板。

主要技术技术特点及应用:电绝缘性能稳定,平整度好,表面光滑,无凹坑,厚度公差标准,适合应用于高性能电子绝缘要求的产品,如FP C补强板,PCB钻孔垫板,玻纤介子,电位器碳膜印刷玻璃纤维板,精密游星齿轮(晶片研磨),精密测试板材,电气(电器)设备绝缘撑条隔板,绝缘垫板,变压器绝缘板,电机绝缘件,研磨齿轮,电子开关绝缘板等。

FR4环氧玻璃布层压板表面颜色有:黄色FR-4,白色FR-4,黑色FR-4,篮色FR-4等.FR-4是PCB使用的基板,是板料的一种类别。

板料按增强材料不同,主要分类为以下四种:1)FR-4:玻璃布基板2)FR-1、FR-2等:纸基板3)CEM系列:复合基板4)特殊材料基板(陶瓷、金属基等)FR-4由专用电子布浸以环氧酚醛树脂等材料经高温高压热压而成的板状层压制品。

特点:具有较高的机械性能和介电性能,较好的耐热性和耐潮性并有良好的机械加工性。

用途: 电机、电器设备中作绝缘结构零部件,包括各式样之开关、FPC补强电器绝缘、碳膜印刷电路板、电脑钻孔用垫`模具治具等(PCB测试架)并可在潮湿环境条件和变压器油中使用。

G10一种玻璃纤维与树脂碾压复合材料。

“G”代表glass fiber玻璃纤维“10”应该是指玻璃纤维在其中含10。

G10材料有绝缘耐腐蚀耐磨得特点。

可用作制作刀柄。

G10是一种由玻璃纤维布与环氧数脂所合成的复合材料当初是发展来作为航空器的材质可以承受极大的力量而不会破坏变形。

G-10不会被水气、液体所渗透具备有绝缘、耐酸碱的特性重量又不重。

G-10比ZYTEL硬、价钱也较贵一般有黑色、红色、蓝色、绿色等颜色有的G-10则同时具备有二种层次的颜色G-10的质感及性能均优于ZYTEL。

FR-4产品介绍FR4口头上是那么读但是正规的书面型号是FR-4 FR-4环氧玻璃布层压板根据使用的用途不同行业一般称为FR-4 Epoxy Glass Cloth绝缘板环氧板环氧树脂板溴化环氧树脂板FR-4玻璃纤维板玻纤板FR-4补强板FPC补强板柔性线路板补强板FR-4环氧树脂板阻燃绝缘板FR-4积层板环氧板FR-4光板FR-4玻纤板环氧玻璃布板环氧玻璃布层压板线路板钻孔垫板。

主要技术技术特点及应用电绝缘性能稳定平整度好表面光滑无凹坑厚度公差标准适合应用于高性能电子绝缘要求的产品如FPC补强板PCB钻孔垫板玻纤介子电位器碳膜印刷玻璃纤维板精密游星齿轮晶片研磨精密测试板材电气电器设备绝缘撑条隔板绝缘垫板变压器绝缘板电机绝缘件研磨齿轮电子开关绝缘板等。

FR4环氧玻璃布层压板表面颜色有:黄色FR-4白色FR-4黑色FR-4篮色FR-4等. FR-4是PCB使用的基板是板料的一种类别。

板料按增强材料不同主要分类为以下四种1FR-4玻璃布基板2FR-1、FR-2等纸基板3CEM系列复合基板4特殊材料基板陶瓷、金属基等FR-4由专用电子布浸以环氧酚醛树脂等材料经高温高压热压而成的板状层压制品。

特点具有较高的机械性能和介电性能较好的耐热性和耐潮性并有良好的机械加工性。

用途: 电机、电器设备中作绝缘结构零部件包括各式样之开关FPC补强电器绝缘碳膜印刷电路板电脑钻孔用垫模具治具等PCB测试架并可在潮湿环境条件和变压器油中使用。

FR-4是一种耐燃材料等级的代号,所代表的意思是树脂材料经过燃烧状态必须能够自行熄灭的一种材料规格,它不是一种材料名称,而是一种材料等级,因此目前一般电路板所用的FR-4等级材料就有非常多的种类,但是多数都是以所谓的四功能(Tera-Function)的环氧树脂加上填充剂(Filler)以及玻璃纤维所做出的复合材料。

目录编辑本段FR-4产品介绍FR-4环氧玻璃布层压板,根据使用的用途不同,行业一般称为:FR-4 Epoxy Glass Cloth,绝缘板,环氧板,环氧树脂板,溴化环氧树脂板,FR-4,玻璃纤维板,玻纤板,FR-4补强板,FPC补强板,柔性线路板补强板,FR-4环氧树脂板,阻燃绝缘板,FR-4积层板,环氧板,FR-4光板,FR-4玻纤板,环氧玻璃布板,环氧玻璃布层压板,线路板钻孔垫板。

主要技术特点及应用:电绝缘性能稳定,平整度好,表面光滑,无凹坑,厚度公差标准,适合应用于高性能电子绝缘要求的产品,如FPC补强板,PCB钻孔垫板,玻纤介子,电位器碳膜印刷玻璃纤维板,精密游星齿轮(晶片研磨),精密测试板材,电气(电器)设备绝缘撑条隔板,绝缘垫板,变压器绝缘板,电机绝缘件,研磨齿轮,电子开关绝缘板等。

编辑本段颜色、材料分类介绍FR-4环氧玻璃布层压板表面颜色有:黄色FR-4、白色FR-4、黑色FR-4、篮色FR-4等.FR-4是PCB使用的基板,是板料的一种类别。

板料按增强材料不同,主要分类为以下四种:1)FR-4:玻璃布基板2)FR-1、FR-2等:纸基板3)CEM系列:复合基板4)特殊材料基板(陶瓷、金属基等)FR-4由专用电子布浸以环氧酚醛树脂等材料经高温高压热压而成的板状层压制品。

特点:具有较高的机械性能和介电性能,较好的耐热性和耐潮性并有良好的机械加工性。

用途: 电机、电器设备中作绝缘结构零部件,包括各式样之开关`FPC 补强电器绝缘`碳膜印刷电路板`电脑钻孔用垫`模具治具等(PCB测试架)并可在潮湿环境条件和变压器油中使用。

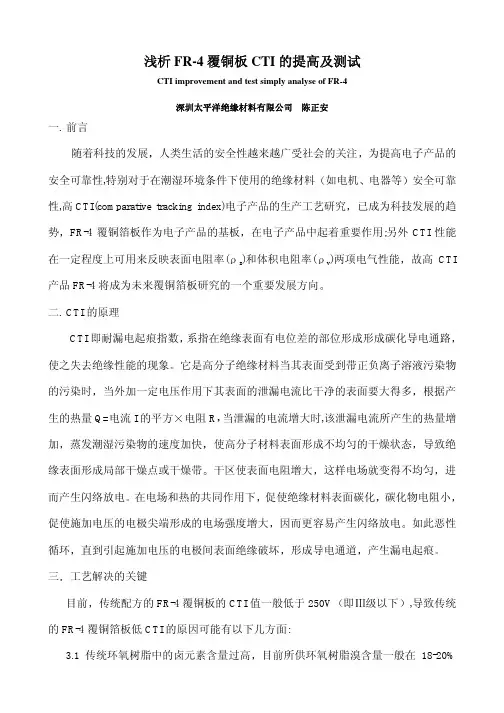

浅析FR-4覆铜板CTI的提高及测试CTI improvement and test simply analyse of FR-4深圳太平洋绝缘材料有限公司陈正安一.前言随着科技的发展人类生活的安全性越来越广受社会的关注为提高电子产品的安全可靠性,特别对于在潮湿环境条件下使用的绝缘材料如电机电器等安全可靠性,高CTI(comparative tracking index)电子产品的生产工艺研究已成为科技发展的趋势FR-4覆铜箔板作为电子产品的基板在电子产品中起着重要作用;另外CTI性能在一定程度上可用来反映表面电阻率(s)和体积电阻率(v)两项电气性能故高CTI 产品FR-4将成为未来覆铜箔板研究的一个重要发展方向二.CTI的原理CTI即耐漏电起痕指数系指在绝缘表面有电位差的部位形成形成碳化导电通路使之失去绝缘性能的现象它是高分子绝缘材料当其表面受到带正负离子溶液污染物的污染时当外加一定电压作用下其表面的泄漏电流比干净的表面要大得多根据产生的热量Q=电流I的平方电阻R当泄漏的电流增大时,该泄漏电流所产生的热量增加蒸发潮湿污染物的速度加快使高分子材料表面形成不均匀的干燥状态导致绝缘表面形成局部干燥点或干燥带干区使表面电阻增大这样电场就变得不均匀进而产生闪络放电在电场和热的共同作用下促使绝缘材料表面碳化碳化物电阻小促使施加电压的电极尖端形成的电场强度增大因而更容易产生闪络放电如此恶性循环直到引起施加电压的电极间表面绝缘破坏形成导电通道产生漏电起痕三工艺解决的关键目前传统配方的FR-4覆铜板的CTI值一般低于250V即级以下,导致传统的FR-4覆铜箔板低CTI的原因可能有以下几方面:3.1 传统环氧树脂中的卤元素含量过高目前所供环氧树脂溴含量一般在18-20%左右虽然对板材的阻燃性起到了一定的提高但如此高的卤元素含量即不利于环保也会使覆铜板的CTI 值相对降低这是由于高分子材料环氧树脂中的低分子卤元素含量过高不利于玻璃布中处理剂与环氧彼此之间的偶联作用从而使CTI 值降低为提高CTI 值可将其改用低卤素或无卤素环氧树脂从试验可知低卤素或无卤素环氧树脂对改善CTI 值有较大好处掺用量越多其CTI 值相对会越高见图1但由于目前低卤素或无卤素树脂价格相对较高且加入太多会影响板材的阻燃特性(见图2)一般覆铜板制造商应根据所需达到CTI值适当掺用低卤素或无卤素树脂并保证阻燃达到标准要求覆铜箔板配方一般不加富氧无机填料或无机阻燃剂高分子材料的电痕化是由两个相对过程所决定的即碳的形成和碳的挥发当前者快于后者时其漏电起痕指数相对降低为使两者相差较少通常加一些富氧无机水合物这是由于在高温下无机水合物会发生如下反应从而降低单体碳的形成R X O Y.H2O + C + R X O Y+H2加入无机阻燃剂是由于当高分子化合物被破坏时由于无机阻燃剂具有耐高温性VS图1图2能阻碍了碳化通道的进一步发展加入无机填料或无机阻燃剂理论上是越多较有利于CTI 的提高见图3但随着掺量的提高胶液体系趋于不稳定易沉淀分层(texture exposure)G-T 偏大并影响生产工艺及板材性能如导致板材织纹显露分层故需找一个适当配比从而保证覆铜板的所有性能达到标准要求另外富氧无机填料或无机阻燃剂本身的粒径和纯度等对CTI 值也有一定的影响故对此应做出适当对比选择V图33.3综合3.1和3.2为了达到一个所需CTI值的板材和保证产品各项性能符合标准,一般在试验过程中应将无卤素或低卤素环氧与填料配合使用,找出适合的最佳配比,最高可达CTI值0级四CTI值的测试目前IPC标准尚未对覆铜板CTI 的测试方法和标准做出具体规定但随着行业发展越来越多的客户需对此提出要求不久的将来一定会对此做出明确提出根据美国UL796标准对测试条件主要要求如下Array名称主要测试要求电极两个扁平铂电极电极间距 4.00.2mm溶液未特殊要求时一般要求0.1%氯化氨溶液溶液电阻率(23) 3955.cm液滴大小20-23mm3试样厚度3mm为佳试验条件无风,室温235导通时间过流继电器通过0.5A持续2S断开CTI值耐50滴时的最高承受电压根据UL746A标准可知CTI的分级如下0级 600V及以上级400-400V级250-400V级175-250V级100-175V级 100V以下根据多年测试经验发现试验条件和样品处理等对测试结果亦有较大影响现列举以下试验需注意事项:1. 试样一定要用干净水将测试样品表面清理干净,这是由于如果表面导电物质较多(如Ca2+Mg2+汗渍油脂手印或其他污物等),在两电极之间施加电压时,由于离子的移动容易形成导电通道产生漏电起痕从而使CTI值明显降低2. 液滴体积一定要准确,过大的液滴会使CTI值有减小的趋势,这是因为在测试过程中产生的电火花作为热源,使溶剂挥发,从而导致离子浓度增加,加快电极之间形成导电通路,产生漏电起痕3. 在测试过程中要时刻注意滴嘴,这是由于在测试过程中由于溶剂和碳化物的挥发份会部分积聚在滴嘴周围,使滴出来的液体可能与之吸附在一起,从而导致不能完全按设定时间间隔和液滴大小滴落于试样上,从而影响测试结果,当发现此类现象时应用脱酯棉类擦试滴嘴4. 电极一定要保持干净,常清洁,当单个测试完后(特别发生导通或起火时),电极上会附着较多黑色碳化物质,在下次测试时一定要注意加强清理,以免影响测试结果结束语CTI值将做为覆铜箔板行业一个新型要求的重要标准必将推动我国覆铜板进一步发展促使我国覆铜板的安全性更上一层楼参考文献1UL746/UL796 Underwriters Laboratories Inc.2酚醛模塑料耐漏电起痕性能改进方法的探讨及其应用作者朱永茂刘勇上海欧亚合成材料有限公司网站作者简介:陈正安男 1995年毕业于湘潭大学化学工程专业 96年开始一直在深圳太平洋绝缘材料有限公司从事覆铜板行业。

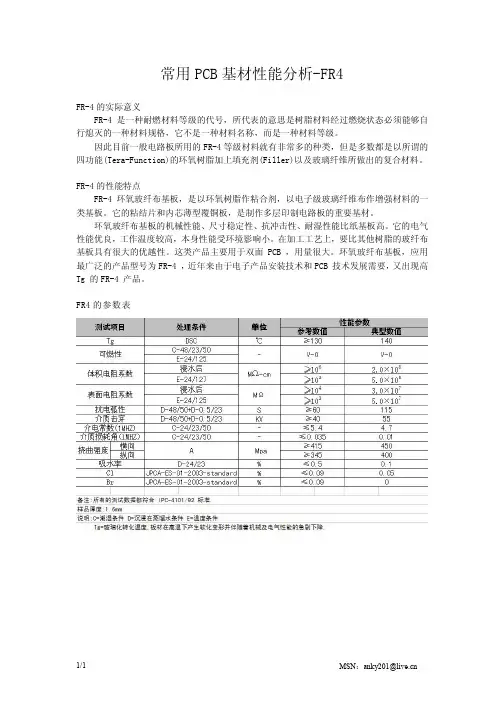

常用PCB基材性能分析-FR4

FR-4的实际意义

FR-4是一种耐燃材料等级的代号,所代表的意思是树脂材料经过燃烧状态必须能够自行熄灭的一种材料规格,它不是一种材料名称,而是一种材料等级。

因此目前一般电路板所用的FR-4等级材料就有非常多的种类,但是多数都是以所谓的四功能(Tera-Function)的环氧树脂加上填充剂(Filler)以及玻璃纤维所做出的复合材料。

FR-4的性能特点

FR-4环氧玻纤布基板,是以环氧树脂作粘合剂,以电子级玻璃纤维布作增强材料的一类基板。

它的粘结片和内芯薄型覆铜板,是制作多层印制电路板的重要基材。

环氧玻纤布基板的机械性能、尺寸稳定性、抗冲击性、耐湿性能比纸基板高。

它的电气性能优良,工作温度较高,本身性能受环境影响小。

在加工工艺上,要比其他树脂的玻纤布基板具有很大的优越性。

这类产品主要用于双面PCB ,用量很大。

环氧玻纤布基板,应用最广泛的产品型号为FR-4 ,近年来由于电子产品安装技术和PCB 技术发展需要,又出现高Tg 的FR-4 产品。

的参数表

FR4

1/1

MSN:anky201@。

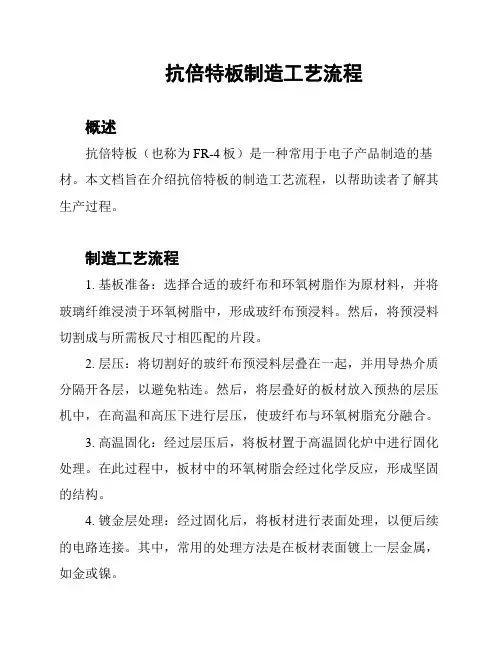

抗倍特板制造工艺流程

概述

抗倍特板(也称为FR-4板)是一种常用于电子产品制造的基材。

本文档旨在介绍抗倍特板的制造工艺流程,以帮助读者了解其生产过程。

制造工艺流程

1. 基板准备:选择合适的玻纤布和环氧树脂作为原材料,并将玻璃纤维浸渍于环氧树脂中,形成玻纤布预浸料。

然后,将预浸料切割成与所需板尺寸相匹配的片段。

2. 层压:将切割好的玻纤布预浸料层叠在一起,并用导热介质分隔开各层,以避免粘连。

然后,将层叠好的板材放入预热的层压机中,在高温和高压下进行层压,使玻纤布与环氧树脂充分融合。

3. 高温固化:经过层压后,将板材置于高温固化炉中进行固化处理。

在此过程中,板材中的环氧树脂会经过化学反应,形成坚固的结构。

4. 镀金层处理:经过固化后,将板材进行表面处理,以便后续的电路连接。

其中,常用的处理方法是在板材表面镀上一层金属,如金或镍。

5. 切割和修整:将整块板材切割成所需的尺寸,并进行修整,以确保边缘平整光滑。

6. 焊盘和孔处理:根据设计要求,在抗倍特板上钻孔,并在孔内镀上铜,以便后续焊接和电路连接。

总结

抗倍特板的制造工艺流程包括基板准备、层压、高温固化、镀金层处理、切割和修整,以及焊盘和孔处理等环节。

通过合理控制每个步骤的参数和技术,可以生产出高质量的抗倍特板,可广泛应用于电子产品的制造中。

以上是对抗倍特板制造工艺流程的简要介绍,希望可以对您有所帮助。

如有更多详细需求或有其他问题,请随时提问。

fr-4材料FR-4材料是一种常见的玻璃纤维增强环氧树脂复合材料,具有优异的绝缘性能和机械性能,被广泛应用于电子电气领域。

在本文中,我们将对FR-4材料的特性、应用和加工工艺进行详细介绍。

FR-4材料的特性。

FR-4材料具有优异的绝缘性能和机械性能,其耐热性、耐化学性和耐电性能均优秀。

在电子电气领域,其绝缘性能能够有效地隔离电子元器件,保证电路的正常运行;而其机械性能则能够满足电子产品对于强度和硬度的要求,保证产品的稳定性和可靠性。

FR-4材料的应用。

FR-4材料广泛应用于电子电气领域,包括PCB基板、绝缘垫片、绝缘零件等。

其中,作为PCB基板的应用最为广泛。

FR-4 PCB基板具有良好的机械性能和耐热性能,能够满足高密度布线和小孔径的要求,适用于手机、电脑、通讯设备等电子产品的制造。

此外,FR-4材料还被广泛应用于电力电子领域,如逆变器、变压器、电机绝缘等方面。

FR-4材料的加工工艺。

FR-4材料的加工工艺主要包括切割、钻孔、压合等步骤。

在切割过程中,需要使用专用的切割工具,确保切割边缘光滑,不产生毛刺;在钻孔过程中,需要选择合适的钻头,控制好钻孔深度和孔径,以保证孔位的精准度;在压合过程中,需要控制好温度、压力和时间,确保复合材料的性能稳定性。

总结。

FR-4材料作为一种优秀的复合材料,在电子电气领域具有广泛的应用前景。

其优异的绝缘性能和机械性能,使其成为电子产品制造中不可或缺的材料之一。

随着电子产品的不断发展和升级,FR-4材料的应用前景将会更加广阔,加工工艺也将不断完善,以满足市场对于高性能、高可靠性电子产品的需求。

LC-1OOO系列铝基覆铜板特点:·符合ROHS指令,不含RECH法规中的高关注物质。

·具有优良的散热性、电磁屏蔽性。

·良好的机械加工性。

·优良的尺寸稳定性。

应用领域:·LED照明电路:LED外墙照明、LED舞台灯饰照明、LED路灯、家用LED照明。

·电源设备:开关调节器、DC/DC转换器、SW调节器等。

·通讯电子设备:高频增幅器、滤波器、发报点路。

·办公自动化设备:电动机驱动器等。

·汽车:电子调节器、点火器、电源控制器等。

·计算机:CPU板、软盘驱动器、电源装置等。

·功率模块:换流器、固体继电器、整流电桥等。

产品规格:金属基材:0.8mm; 1.0mm; 1.2mm; 1.5mm; 2.0mm; 3.0mm铜箔:0.5 oz 1oz 2oz 3oz 4oz绝缘导热层厚度:75um-200um供应尺寸:1000×600mm, 500×600mm基本性能注:热阻为基材厚度1.6mm,铜箔厚度1oz下的测量值。

热导率为绝缘介质的热导率参数。

LC-4OOO系列铝基覆铜板特点:·高导热型,符合ROHS指令。

·具有优良的散热性、电磁屏蔽性。

·良好的机械加工性。

·优良的尺寸稳定性。

应用领域:·LED照明电路:高亮度LED照明、背光模组、·电源设备:开关调节器、DC/DC转换器、SW调节器等。

·通讯电子设备:高频增幅器、滤波器、发报点路。

·办公自动化设备:电动机驱动器等。

·汽车:整流器、电源模组。

·计算机:CPU板、软盘驱动器、电源装置等。

·功率模块:换流器、固体继电器、整流电桥等。

产品规格:金属基材:0.8mm; 1.0mm; 1.2mm; 1.5mm; 2.0mm; 3.0mm铜箔:0.5 oz 1oz 2oz 3oz 4oz绝缘导热层厚度:75um-200um供应尺寸:1000×600mm, 500×600mm基本性能注:热阻为基材厚度1.6mm,铜箔厚度1oz下的测量值。

覆铜板的生产工艺流程解析常规PCB基板材料一一覆铜板,目前世界上绝大多数生产方式是间歇式。

它主要是通过四道大工序依次完成的:树脂胶液的合成与配制(制胶);半成品的浸、干燥(上胶);层压成型(压制);剪切、包装。

玻纤布基覆铜板生产过程(一)树脂肢液制造树脂胶液制造在反应釜中完成。

酣醒纸基覆铜板的树脂胶液制造一般要从原树脂的合成反应开始。

当原树脂制作成为A阶段的树脂状后,再在反应釜中加入其他树脂、助剂、溶剂等进行配制,最后制成可直接上胶加工的树脂胶液(海外将它称为凡立水,resInvarnish)。

它的原树脂的制造,一般为改性酣醒树脂的制造。

在这个制造过程中,主要控制的性能检验项目有:树脂胶化时间(又称为凝胶化时间,geltime)、树脂挥发物含量(volatilecontent)、密度、黠度、固体量、游离酣含量等。

再对树脂制造过程进行中间控制或一般工艺研究性测定,常见的项目有:pH值、蒙古度、胶化时间、折射率、水数、浑浊度、酣反应率、游离醒含量等。

环氧-玻纤布基覆铜板的树脂胶液制造,主要是树脂配制加工,即将由专业的树脂生产厂所提供的原树脂(环氧树脂)投入反应釜中,再加入固化剂、固化促进剂、其他助剂、溶剂等,进行混合、溶解而制成。

在树脂合成反应加工中,设备设计、选型中的反应釜的蒸发面积(或反应釜的径高比)、真空泵的抽气速率、冷凝器的冷凝面积、冷凝水温度、反应釜夹套的加热及冷却的方式、反应釜的搅拌器效果等,都对合成树脂的性能有着重要的影响。

而对制造中各反应阶段温度、真空度、反应时间的正确、合理控制,也是十分重要的。

对于树脂配制加工来说,要严制各个组分的投料量以及混合、溶解反应的时间、温度。

(二)半成品浸渍干燥加工将制造好的树脂胶液注人到上胶机的胶槽中,以纤维纸、玻纤布、玻纤纸等为增强基材,进行浸渍树脂胶液,再经上胶机烘箱,在120~180°C的条件下加热干燥,使树脂处于半固化状态(B阶段树脂),且去除溶剂。

在环氧树脂覆铜板生产中,FR-4覆铜板一直保持它的主导地位。据介绍,主要原因是这种产

品具有优秀的综合性能和阻燃性,而且有较好的功能价格比,深受用户的欢迎。

1、FR-4树脂胶液

(1)树脂胶液配方在环氧树脂覆铜板行业中,FR-4覆铜板已生产多年,树脂胶液配方基本上大

同小异。

(2)配制方法

1)二甲基甲酰胺和乙二醇甲醚,搅拌混合,配成混合溶剂。

2)加入双氰胺,搅拌溶解。

3)加入环氧树脂,搅拌混合。

4)2一甲基咪唑预先溶于适量的二甲基甲酰胺,然后加到上述物料中,继续充分搅拌。

5)停放(熟化)8h后,取样检测有关的技术要求。

(3)树脂胶液技术要求

1)固体含量65%~70%。

2)凝胶时间(171℃)200~250s。

2、粘结片

(1)制造流程

玻纤布开卷后,经导向辊,进入胶槽。浸胶后通过挤胶辊,控制树脂含量,然后进入烘

箱。经过烘箱期间,去除溶剂等挥发物,同时使树脂处于半固化状态。出烘箱后,按尺寸要求

进行剪切,并整齐的叠放在储料架上。调节挤胶辊的间隙以控制树脂含量。调节烘箱各温区的

温度、风量和车速控制凝胶时间和挥发物含量。

(2)检测方法在粘结片制造过程中,为了确保品质,必须定时地对各项技术要求进行检测。检

测方法如下:

1)树脂含量

①粘结片边缘至少25mm处,按宽度方向左、中、右,切取3个试样。试样尺寸为

100mm×100mm,对角线与经纬向平行。

②逐张称重(W1),准确至0.001g。

③将试样放在524-593(的马福炉中,灼烧15min以上,或烧至碳化物全部去除。

④将试样移至干燥器中,冷却至室温。

⑤逐张称重(W2),准确至0.001g。

⑥计算:

树脂含量=[(W1-W2)/W1]×100%

2)凝胶时间

①从粘结片中心部位切取约20cm×20cm的试样,揉搓试样,使树脂粉落在金属筛里,然

后过筛到一张干净的白纸上。

②取约20mg树脂粉,放在预先升温至171(±0.5℃的检测仪热板中心。当树脂粉熔化时启

动秒表,并用木牙签搅动树脂。

③待树脂变稠到拉丝中断时停秒表,所经过的时间为凝胶时间。

3)树脂流动度

①离粘结片边缘不小于5cm处切取4张试样。试样尺寸为100mm×100mm,对角线与经纬

向平行。

②称重(W1),准确至0.005克。

③试样对齐叠合,加上离型膜,然后放在2块不锈钢板之间。

④将钢板和试样放在170℃±2.8℃的压机里,一次加压,单位压力为1.4MPa±0.2MPa,保

持10min。

⑤取出试样,冷却至室温。

⑥从试样中心部位冲切φ80mm的圆片。

⑦称圆片的重量(W2),准确至0.005g。

⑧计算:

流动度=[(Wl-2W2)/W1]×100%

4)挥发物含量

①离粘结片边缘至少25mm处,按宽度方向左、中、右,切取3张试样。试样尺寸为

100mm×100mm,对角线与经纬向平行。

②在每张试样的一角,穿一小孔。

③将试样放在干燥器中,处理1h。

④逐张称重(W1),准确至0.001g。

⑤将试样挂在烘箱中,在163℃±2℃,烘15min。

⑥将试样移至干燥器中,冷却10min。

⑦逐张称重(W2),准确至0.001g。

⑧计算:

挥发物含量=[(W1一W2)/W1]×100%

(3)粘结片的贮存经外观和各项技术指标检测后,粘结片应整齐叠放,按要求边进行存放

管理。粘结片中的环氧树脂处于半固化状态,在存放过程中,粘结片的品质将随存放条件和存

放时间的变化而变化。粘结片在各种相对湿度条件下吸湿率的变化情况显示,在相对湿度大的

情况下,粘结片的吸湿率明显增大。粘结片吸湿后将严重影响产品质量,特别是耐浸焊性将明

显恶化。

由此可见,在粘结片的存放过程中,防潮问题必须给予充分重视!为了保证产品质量,强

调粘结片应在温度25℃以下、相对湿度50%以下的条件存放,是十分必要的。

3、压制

环氧树脂覆铜板的压制过程大体分成升温、保温和降温三个阶段。压制过程可手工操作,

也可由电脑控制。升温阶段,主要是使热量从加热板逐步传递到层间每块产品,使树脂熔化、

流动。同时,根据树脂的熔化和流动情况,进行加压。中国环氧树脂行业协会介绍说,这个阶

段是压制过程的关键,如果加压不及时将造成“欠压”而出现“微气泡”和“干花”等缺陷;相反如

果加压过早,将导致流胶过多或滑板等问题。