几种涂布纸板的主要生产工艺及欧美的有关技术

- 格式:pdf

- 大小:235.58 KB

- 文档页数:8

涂布技术:现代纸板机的涂布方式现代纸板机的涂布方式主要是根据纸板机的装备、车速、纸板的原料、品种、用途以及投资多少等来确定的。

在涂布方式上,当前比较普遍的做法是先进行预涂,然后再进行面涂。

预涂一般采用可调刮棒(VARI-BAR),或应用薄膜压榨(FIL PRESS)设备来实施,也有一些工厂直接采用刮刀的。

纸板预涂后须经干燥处理再进行面涂,面涂有采用可调刮棒的,有采用气刀(AIR KNIFE)的,也有采用组合刮刀(COMBI-BLADE)的。

面涂通常须进行一到二次涂布。

至于到底采用哪种设备、进行几次面涂,这就要根据最终产品的质量要求而定了。

JAGENBERG 公司对一台使用100%再生废纸原料、用于印刷的折叠箱板纸涂布机(FOLDING BOXBOARD)的三道涂布头是这样安排的:1.预涂使用了可调刮棒,以改善纸板表面的平滑度和吸收能力。

2.第一道面涂为气刀涂布,通过气刀涂布来提高涂布量和纸板的白度。

3.第二道面涂为软刮刀涂布,最终使折叠箱纸板获得最理想的光泽度和印刷适性。

对用于说明书、请柬、明信片等这类的白卡纸板,其原料为漂白牛皮浆LBKP和NBKP,纸板的正反两面都要求有较高的平滑度、光泽度,因此纸板两面一般都要进行一至二次涂布处理。

JAGENBERG 公司为一台生产白卡纸板的纸机涂布机装备了四个涂布头,第一和第二个涂布头被用于纸板正反两面的预涂,预涂的涂布头为组合刮刀,根据需要也可以与可调刮棒交替使用。

该涂布机在预涂和面涂之间装置了二只烘缸用于干燥。

面涂部的二个组合刮刀涂布头则分别用于纸板正反两面的面涂。

目前,愈来愈多的工厂选择了FILM PRESS薄膜压榨设备来进行预涂,其优点是能满足纸板高松厚度以及能有效地防止刮刀起纸毛所引起的麻烦。

薄膜压榨设备常常被用在高档涂布白纸板和白卡纸板的生产上。

经预涂后,再经过二道组合刮刀面涂,使纸板表面获得理想的物理特性。

在涂布技术上,我国和国外的差距正在缩小,我国一些知名的涂布机设备制造厂生产的涂布机,已以较高的质量和服务得到了国内用户的认可。

颜料涂布加工纸生产技术·日期:2005年11月2日· 来源:中国造纸技术网【科印网报道】一、概述颜料涂布纸是涂布加工纸类中最大和最重要的一类纸张。

这类涂布纸是以高岭土、碳酸钙、硫酸钡和二氧化钛等白色颜料为主体,加上各种胶粘剂以及根据需要配入各种化学辅助剂而调制成的涂料,按一定量均匀地涂布覆盖在纸或纸板表面上而成的。

颜料涂布纸以印刷涂料纸为主,而颜料涂布纸板则以涂布白板纸、涂布白卡纸和涂布箱纸板为主。

颜料涂布纸和纸板主要用作印刷及需要经过印刷加工的包装纸板等。

由于印刷涂料纸在颜料涂布纸中占主导地位,故以下各章节所讨论的内容就是以它为主来进行的。

!"颜料涂布纸的结构和组成颜料涂布纸是由原纸及覆盖在原纸表面(单面或双面)的涂料层所组成,其结构由涂料层和纤维层组成。

涂布原纸是根据涂布纸质量和加工适应性要求而特制的纸张。

而在纸面的涂料层中,颜料是主要的成分,其次是胶粘剂和各种化学辅助剂。

颜料担负覆盖纸面,填平由于纤维交织形成纸页而留下的凹凸纸面;为了使颜料粒子能相互连结,并与原纸的纤维粘结在一起而采用胶粘剂;而众多的化学辅助剂各有各的作用,有的是为了改善涂层的性质,有的则是为了改善涂布加工过程的作业性。

颜料涂布纸具体组成如图# $ # $ !所示。

#"颜料涂布纸的加工目的和成纸特性( !)颜料涂布纸的加工目的!为了改善纸张的表面性能,提高纸张的印刷适性由于文化事业的发展,要求印刷品有较好的印刷效果。

这除了从印刷技术和油墨方面加以改进外,纸张方面负有非常重要的责任,纸张印刷适性好了,除了印数增加外,印刷质量也大大提高了。

"装饰纸面,提高纸张的装饰效果和使用价值通过颜料涂布,使纸面覆盖一层白色或彩色的颜料层,或用其他加工方法,使纸面涂层带上各种花纹图案,这样纸张的装饰性大大提高,既提高了纸张的使用价值,也提高了纸张的经济价值。

如颜料涂布墙壁纸、各色蜡光纸、对联纸和各色彩色纸等。

用涂布工艺实现瓦楞纸箱的特殊功能经过涂布后的整卷原纸再按常规方式, 在瓦楞纸板流水线上与里纸、 瓦楞纸等复合成瓦楞 纸板,采用这种瓦楞纸板加工而成的瓦楞纸箱具有一定的特殊功能。

目前,笔者公司成功开 发并进入市场商品化的功能性瓦楞纸箱主要有以下几种,在此与大家分享。

涂布工艺是近年来在发达国家兴起的一项瓦楞纸箱加工新技术, 需要在专用的涂布机上 进行。

几年前,我公司从美国进口了一台 MRC-1000 型涂布机,幅宽为 2.8m,涂布速度为 250m/min, 采用辊式定量精密涂布技术, 配有 7 组粗细不等的涂布辊, 涂布量可在 8~24g/m2 之间任意选择。

与涂布机配套的全自动涂布流水线是从日本进口的,型号为 OZONE,整机长 36m,装有多组压力滚轮,利用蒸汽快速烘干,温度可控制在 165~175℃之间。

涂布机的工作原理很简单: 先在整卷原纸的表面定量涂布所需的特种涂料, 经过几组可 调压力的滚轮挤压,将涂料压入原纸表层,同时利用高温将涂料瞬间烘干,此时,涂料中的 水分被蒸发,涂料中的有效成分被原纸吸收,在原纸的浅表层就形成了一个新的物理层(如 图 1 所示)。

该物理层可有效改变原纸表面的物理性能与化学性能。

经过涂布后的整卷原纸再按常规方式, 在瓦楞纸板流水线上与里纸、 瓦楞纸等复合成瓦 楞纸板,采用这种瓦楞纸板加工而成的瓦楞纸箱具有一定的特殊功能。

目前,我公司成功开 发并进入市场商品化的功能性瓦楞纸箱主要有以下几种,在此与大家分享。

防水瓦楞纸箱 在瓦楞纸箱表面进行防潮防水处理的方法有很多, 但涂布加工无疑是最为经济、 高效的 方法之一。

在瓦楞纸箱表面涂布丙烯酸类涂料(食品级)后,能达到 R10 的最高防水标准,表 面吸水性仅为 2.65g/m2,可作容器盛水使用(如图 2 所示)。

目前,防水瓦楞纸箱已广泛应 用于冷冻产品、医疗产品及电商冷链产品等的包装。

防锈瓦楞纸箱内壁涂有防锈剂的瓦楞纸箱(如图 3 所示)可形成一个相对封闭的“微环境”,瓦楞纸箱 内壁上的防锈剂能不停地释放高压基团, 并在内装金属产品表面达到最高浓度, 满足内装物 抗腐蚀的要求,特别是对机件上有深槽、盲孔等形状的金属产品,防锈效果尤其显著。

几种涂布白板纸的主要生产工艺及欧美的有关技术发布时间: -7-10 作者: 郑州复兴纸业有限公司白板纸车间几种涂布白板纸的主要生产工艺及欧美的有关技术谈永年 (中国制浆造纸工业研究所,北京, 100020)摘要概述了CRB、 CUK和涂布SBS纸板的生产工艺、质量要求及其影响因素,同时列举了欧美这3种涂布白板纸的有关技术。

关键词白板纸再生浆牛卡白板纸未漂硫酸盐浆漂白硫酸盐浆多长网多次涂布涂布白板纸的主要产地北美和西欧,近年来发表的年报和年会资料中常使用CRB、 CUK和涂布SBS等名词,如1996年公布的北美涂布白板纸产量1060万t 中,涂布SBS占54%,CRB占27%, CUK占18%,铸涂纸板为1%;1996年公布的西欧涂布白板纸产量580万t中,CRB占36%,涂布SBS占7%, CUK占3%,铸涂纸板为2%,而CRB和涂布SBS用于折叠卡纸的又共占34%, CUK和涂布SBS用于液体包装纸的共占18%。

上述名词中CRB (CoatingRecycled Paperboard)即涂布再生浆纸板,在西欧它还包括涂布挂面再生浆纸板(CoatingWhite Lined Chipboard); CUK (Coating Un-bleached KraftBoard)即涂布未漂硫酸盐浆纸板;涂布SBS (Coated Solid Bleached Sulfate Board)表示涂布全漂白硫酸盐浆纸板。

实际上北美的CUK和涂布SBS有时为改进抄造性能和降低成本常掺用部分再生浆。

北美和西欧地区国家按纸板的浆料组成对涂布白板纸进行这样的等级分类是很有意义的。

首先它包容了绝大多数的涂布白板纸品种,更主要的是同时将迄今流行的,成熟有效的涂布白板纸生产工艺、技术装备进行了相应的归类。

正因为如此,上述这些名词现正渐渐被业内人士熟识和认同。

文中概述了CRB、 CUK和涂布SBS的主要生产工艺,同时比较了北美和西欧有关的技术特点。

湖南造纸作者简介:李全朋(1984-),男,山东轻工业学院2007级在读硕士研究生,研究方向:造纸化学品与功能纸。

工艺与技术随着市场经济的发展,在产品销售包装中,纸板作为包装材料需求量日益增加。

为了满足国内市场的需要,全国各地纷纷上了不少白纸板新项目。

国产白纸板的生产能力也在成倍地增加。

这些产品可作食品、药品、化妆用品的高级包装纸盒。

外观好、强度好,又卫生,既能保护商品又能展现商品的经济价值,所以成为各制造厂追求发展的品种,涂布白纸板是以白纸板为原纸,在机内或机外加工,表面采用了高遮盖力的涂布材料加工而成的产品。

1涂布白板纸主要技术要求1.1有良好的印刷适印性涂布白纸板必须具有:白度高、手感光滑、表面洁净均匀、纸页平整、厚度均匀、尺寸稳定、表面强度好、油墨吸收性适中、印刷后有光泽等性能。

1.2有制盒的性能涂布白纸板经制盒后要有刚性,在高速冲切时切口不呈锯齿形,压线准确,而且弯折不破裂,也就是说纸板有较高的挺度和耐折度[1]。

1.3有表面粘贴性能这个指标与涂料配方有关,要根据盒子的不同用途及制盒工艺的不同进行调整。

2涂布白板纸常见纸病及解决办法由于纤维原料组成成份复杂,纤维配比经常变化,在生产过程中经常出现各种纸病。

2.1挺度挺度是纸板的一个非常重要的物理指标,它影响印刷过程进纸和出纸、印刷速度,主要与纸的厚度、紧度、纤维原料及制浆方法有关。

同时纤维之间的结合力与纸板的水份对挺度影响也很大。

因而对同一定量的纸尽量提高纸的厚度,尽量在芯层使用纤维较长,打浆度高的浆料如报纸。

在浆料中加入淀粉和水玻璃及湿强剂也能有效提高纸板的挺度。

2.2离层离层主要表现在面层与衬层、衬层与芯层。

芯层与底层间离层虽很少,但在糊底时,由于芯层与底层间结合强度差,底层水份较大,也会使芯层与底层间离层。

离层主要是各浆层打浆度配合不好,浆料洗涤不干净,浆料中含有气泡,使各浆层间纤维结合力差,印刷上油墨后,面层或衬层被拉起而引起离层。

涂布白板纸生产工艺

涂布白板纸是一种表面涂有特殊涂层的纸张,使其能够起到类似白板的作用,可以写字、擦拭,重复使用。

涂布白板纸的生产工艺如下:

1. 溶液制备:首先,需要准备涂布白板纸的特殊涂层溶液。

涂层溶液是由树脂、填料、溶剂和其他助剂混合而成的。

树脂可以是丙烯酸树脂或聚酯树脂,填料通常是白色的颜料。

2. 涂布:将特殊涂层溶液均匀地涂布在白板纸的表面上。

可以使用涂布机来实现涂布的过程。

涂布机通过滚筒或刮刀,将溶液均匀地涂布在纸张上。

涂布过程需要达到一定的湿度和厚度,以确保涂层能够均匀地附着在纸张上。

3. 干燥:涂布完毕后,需要将纸张进行干燥。

通常使用干燥室或烘箱进行干燥。

干燥的目的是将溶剂蒸发掉,使涂层固化。

不同的树脂和填料可能需要不同的干燥条件。

通常,干燥的温度和时间需要根据具体的涂层材料和工艺进行调整。

4. 硬度调整:干燥后的涂布白板纸可能会出现硬度不一致的情况。

为了提高纸张的硬度,可以采用压光机对纸张进行压花处理。

压光机通过在涂布白板纸的表面施加压力和热量,使纸张更加平滑并增加硬度。

5. 切割和包装:最后,将涂布白板纸切割成所需的尺寸,并进行包装。

切割可以使用纸张切割机或切割机进行,将大张的涂布白板纸切割成小张。

然后,将切割后的涂布白板纸进行包装,

以便存储和销售。

涂布白板纸生产工艺需要严格控制各个环节的参数,确保涂布均匀、干燥适当,最终得到高质量的涂布白板纸产品。

纸板生产工艺流程纸板是一种常见的包装材料,广泛应用于各种行业和领域。

纸板的生产工艺流程包括原材料准备、制浆、造纸和加工等多个环节。

下面将详细介绍纸板的生产工艺流程。

一、原材料准备纸板的原材料主要包括废纸和木浆。

废纸是纸板的主要原料之一,通过回收利用可以减少对森林资源的砍伐,有利于环保。

废纸需要进行分类、打包、运输等处理,以便后续的制浆工序使用。

木浆是纸板的另一种重要原料,通常由木材经过化学或机械方法制得。

在原材料准备阶段,需要对废纸和木浆进行质量检测和混合,以确保生产的纸板质量符合要求。

二、制浆制浆是纸板生产的关键环节之一,主要包括浆料的制备和处理。

浆料的制备是将原料废纸或木浆加入到制浆机中,经过打浆、脱墨、漂白等工艺处理,最终得到符合要求的纸浆。

制浆的过程中需要控制好浆料的比例、温度、PH值等参数,以确保纸浆的质量稳定。

制浆过程中产生的废水和废渣需要进行处理,以减少对环境的影响。

三、造纸造纸是将纸浆经过成型、压榨、干燥等工艺处理,最终得到纸板的过程。

在造纸的过程中,需要根据不同类型的纸板产品确定合适的成型方式和工艺参数,以确保纸板的厚度、强度、平整度等性能符合要求。

同时,造纸过程中需要控制好温度、湿度、压力等工艺条件,以确保纸板的质量稳定。

造纸过程中产生的废水和废气也需要进行处理,以减少对环境的影响。

四、加工纸板生产完成后,还需要进行裁切、压花、印刷、覆膜等加工工艺,以满足不同客户的需求。

加工过程中需要根据客户的要求确定合适的加工方式和工艺参数,以确保纸板产品的质量和外观符合要求。

同时,加工过程中还需要进行质量检测和包装,以确保产品的质量和安全性。

综上所述,纸板的生产工艺流程包括原材料准备、制浆、造纸和加工等多个环节。

在每个环节中都需要严格控制工艺参数,确保产品的质量和稳定性。

同时,还需要进行环保处理,减少对环境的影响。

希望通过本文的介绍,读者对纸板生产工艺流程有了更深入的了解。

1、气刀涂布工艺的特点气刀涂布的优点在于能得到较厚的涂布量,涂布层也比较均匀,而且涂布时不易发生断纸。

缺点是由于这种涂布机的刮刀是无形的气刀,要想用它刮落多余的涂料和使涂层平滑化,就必须要求涂料比较柔软而且容易控制。

另外,空气喷射形成的气刀较容易引起涂料的飞溅现象,这种涂料的飞溅又容易引起气刀缝隙的局部堵塞,造成涂布层的不均匀性。

刮刀涂布优点:1.能使纸张获得较高的平滑度和光泽度 2.可操作性比气刀和计量棒要高、调节精度亦要比后两者高。

缺点:1.对原纸的要求高(要有好的平整性、平滑度、施胶度等)2.如果是用在面涂的话,对衬涂亦有比高的要求(宏观的粗糙要低,但要有适当的微粗糙)3.这笔性能没有气刀和计量棒好4.容易出刮刀痕气刀涂布优点:1.由于是仿形涂布能够提供比已知的任何涂布机都要好遮蔽性能 2.计量方式没有机械接触,不会造成刮刀痕缺点1.气刀涂布的涂布配方的固含量不能做得太高最高只能到48%,固含量太高会导致涂料粘度太高会造成涂布量难以控制2.涂料固含量低会花费大量的干燥成本3.涂料固含量低造成保水性差,涂层在干燥阶段收缩严重,最终影响涂层的粗糙度 3.涂料流失厉害、水耗高、环保压力大计量棒涂布优点:1.对原纸的要求低,能适应比较粗糙的原纸2.能适应高固含量涂布3.较好遮蔽性缺点:1.涂布量可调节范围比刮刀要差,典型值在7-11克2.如果用沟纹棒的话会在留下很多的棒3.当需求的涂布量比较低时,计量棒容易磨损。

涂布技术涂布技术广泛地应用于纸张和薄膜等基材的涂布及复合包装。

目前,国内许多印刷包装机械企业使用涂布复合设备,其涂布种类和刮胶方式比较单一,涂布技术的应用也大受限制。

无论那一种涂布复合设备,其关键部分就是涂布头,而涂布头采用何种涂布刮胶方式,会直接影响涂布的质量和效果。

展开上胶涂布类型及应用涂布复合设备主要应用于塑料薄膜、纸类、电化铝、布料及皮革等多种卷筒基材的上胶涂布与复合加工。

它广泛地应用于各类包装领域,有着广阔的发展前景。

纸板厂生产工艺纸板是一种广泛应用于包装、印刷和建筑等领域的材料,纸板厂是生产纸板的工厂。

纸板厂的生产工艺主要包括纸浆制备、纸板成型、纸板加工和纸板质检等环节。

首先是纸浆制备。

纸浆是纸板的原料,可以由各种纸张废料和废纸制造,也可以使用天然纤维素材料如木材制造。

纸浆制备的工艺一般包括浆料的碎解、筛选和漂白等。

首先将纸浆原料进行碎解,通过碾磨或化学处理等手段将纤维素颗粒分离出来。

然后进行筛选,去除碎屑和杂质。

最后进行漂白,使纸浆获得所需的白度。

其次是纸板成型。

纸板成型是将纸浆制备好的纸浆放在纸板机中进行成型的过程。

纸板机常用的成型方式有湿式成型和干式成型两种。

湿式成型是将纸浆放在纸板模具中,通过抽水和压平等工艺将纸浆成型为纸板。

干式成型则是将纸浆喷射在带有孔洞的输送带上,通过风力将纸浆中的水分蒸发,使纸浆成型为纸板。

然后是纸板加工。

纸板成型后还需要进行加工,以便满足不同行业的需求。

纸板常见的加工工艺有切割、折叠、压花和涂层等。

切割是将纸板按照需要的尺寸进行切割。

折叠是将纸板按照折痕线进行折叠,形成具有特定形状的包装盒或容器。

压花是通过模具将纸板压花,增加其质感和美观度。

涂层是在纸板表面涂覆一层特殊材料,增加其防水、防潮、抗磨等性能。

最后是纸板质检。

纸板质检是保证纸板质量的重要环节。

纸板质检的主要内容包括纸板的各项物理性能测试和外观检查。

物理性能测试包括纸板的强度、抗压性、湿度和纸板的平整度等指标的检测。

外观检查则主要检查纸板的颜色、光泽、均匀度和无瑕疵等外观指标。

只有通过质检合格后的纸板才能进行下一步的包装和出厂。

综上所述,纸板厂的生产工艺包括纸浆制备、纸板成型、纸板加工和纸板质检等环节。

通过每个环节的精细操作和质检,可以保证纸板的质量和性能,满足不同行业的需求。

接着剂接着剂分天然物及合成物,天然物有淀粉、奶酪素、大豆蛋白等。

合成物则有各种合成乳胶、聚乙烯醇等。

现在使用最广泛的是淀粉一合成乳胶的混合物。

而合成乳胶的使用比例在不断增加,最近全乳胶系的接着剂也被开发出来,这和涂料的高浓度化发展是一致的。

对任何接着剂均有下列要求:对颜料有较强的黏结力。

对颜料有较好的适应性和稳定性,但不与颜料发生化学反应。

有合适的黏度及成膜性。

有合适的流动性,以利涂布作业并提高涂布均匀性。

颜色应浅,不含杂质异物,有良好的涂料操作性。

由于一般的接着剂,不论是天然的或是合成者,仍有些性质无法改善,因此近年来有所谓的辅助接着剂(co-Binder)之出现,以补接着剂保水度与流动性之不足,其用量约只有总接着剂量的10-30%,现在也有工厂试图用此来达到降低总接着剂量之需求,由于用量很少,有时也可将其视为添加剂。

目前常用的辅助接着剂有大豆蛋白(protein)、流变调整剂(rheoloe mdifier)。

添加剂有分散剂、润滑剂、防腐剂、荧光剂、耐水化剂、以及染料、油墨吸收性及改良剂等,其主要作用在补颜料与接着剂所不足者,并减少操作上之困扰。

在使用时应选择好品种和使用量,由于相反性的东西比较多,需进行事前的研究,以配制最适合之涂料。

表面改质要制得具光泽的涂布纸,利用压光轮加以光泽化是必要的,以前较常使用的设备是以棉或毛制的弹性轮与冷铸压光轮(chilled roll)所组合的超级压光机(super calender)。

最近从欧美开始,日本现在也多使用含有一高分子成品披覆于外之塑料辘的软质压光机(soft calender)。

与普通纸机座光机和超级压光机相比,软质压光机拥有的特点是:赋予纸张更高的嵩度、挺度、不透明度及强度,进一步改善纸的两面性。

压光后纸幅紧度一致,印刷适性良好,油墨渗透均匀。

可允许稍高的纸页水份,断纸少、不易产生黑斑,运行性能好。

适度减少木浆配比或降低涂布纸与新闻纸的基重而不影响产品印刷品质。

原料不同、生产规模不同、纸板种类和质量要求不同,其制浆工艺则不同,如涂布挂面箱板纸的生产,面层自然采用本色KP或BKP浆,但使用商品浆和自制浆的制浆方式又完全不同,使用商品木浆则只存在碎解、除砂、疏解、打浆配料等简单工艺,而使用自制浆则需要全套的Kp法制桨工艺和相应的配套设施,在Kp法工艺方面,规模大小其工艺方式也不尽相同,就蒸煮方式而言,分为间歇蒸煮和连续蒸煮。

在其底层既可采用半化浆,又可采用废纸为原料,显然其流程是不一样的,图2 为连续式的化学浆和半化浆生产流程示意图。

对于涂布白板纸制浆工艺来说,白底、灰底或浅灰底白板的制浆工艺就不同,在技术和节能方面,现已呈现出向高中浓技术发展的趋势。

白板纸为多层复合纸板,其面层采用的是进口BKP浆,对粗纸板而言,衬、芯、底多采用废纸为原料,其结构主要不外乎面十衬十芯+ 底/ 面+ 衬十芯+ 衬十底(白底)/ 面+ 芯+ 底几种形式,按照传统的工艺,白板纸是必须具备衬层的,但现在一些投资者考虑到投资限制同时又技术可行的现实,已经有不使用衬层浆来生产白板纸,如我院设计的江阴造纸厂 5 万吨/ 年涂布白板纸(白、灰底)工程,即是采用了一套完全没有衬层的灰/ 白底涂布白板纸生产线。

对于废纸的处理,在纸板生产中主要有四条生产线,即衬层脱墨生产线、底层ONP处理线、芯层混合废纸+ (A)OCC处理线、面层生产线(BKP或白纸边)。

1、衬层脱墨生产线衬层原料均使用旧报纸、杂志书刊及含油墨的办公废纸等,经过高浓碎解一除砂一筛选疏解一脱墨浮选一洗涤一打浆配料等工序,通过皂化物、脱墨剂的化学作用将油墨粒子与纤维分离,再采用物理的方法,依照其比重不同,通过浮选机(或洗涤机)脱除油墨。

典型的脱墨方式有浮选法和洗涤法两种,浮选法适宜脱除50一100 微米的油墨粒子,洗涤法的油墨粒子脱除可达20 微米以下,但因后者耗水量过大,废水难处理,纤维流失高达15 一20 %而多采用浮洗法,当然,在处理采用水基苯胺印刷的旧报纸时,洗涤法就显示出其能脱除0.2一1.0 微米水基油墨粒子的特点,洗涤法和浮选法的优劣在一些杂志中曾作报道,本文不再赘述。

几种涂布纸板的主要生产工艺及欧美的有关技术摘 要概述了CRB、CUK和涂布SBS纸板的生产工艺、质量要求及其影响因素,同时列举了欧美这3种涂布纸板的有关技术。

关键词再生浆 未漂硫酸盐浆 漂白硫酸盐浆 多长网 多次涂布An Overview of CRB,CUK and Coated SBSTan Yongnian (Pulp & Paper Industrial Research Institute of China,Beijing100020)ABSTRACT This paper is an overview of three paperboard grades including their production process.The manufacture proces- ses both in Europe and North America are introduced. KEYWORDS recycled board,unbleached kraft board,coated SBS board 涂布纸板的主要产地北美和西欧,近年来发表的年报和年会资料中常使用CRB、CUK和涂布SBS等名词,如1996年公布的北美涂布纸板产量1060万t中,涂布SBS占54%,CRB占27%,CUK 占18%,铸涂纸板为1%;1996年公布的西欧涂布纸板产量580万t中,CRB占36%,涂布SBS占7%,CUK占3%,铸涂纸板为2%,而CRB和涂布SBS用于折叠卡纸的又共占34%,CUK和涂布SBS 用于液体包装纸的共占18%。

上述名词中CRB(Coating Recycled Paperboard)即涂布再生浆纸板,在西欧它还包括涂布挂面再生浆纸板(Coating White Lined Chipboard);CUK(Coating Unbleached Kraft Board)即涂布未漂硫酸盐浆纸板;涂布SBS(Coated Solid Bleached Sulfate Board)表示涂布全漂白硫酸盐浆纸板。

实际上北美的CUK和涂布SBS有时为改善抄造性能和降低成本常掺用部分再生浆。

北美和西欧地区国家按纸板的浆料组成对涂布纸板进行这样的等级分类是很有意义的。

首先它包容了绝大多数的涂布纸板品种,更主要的是同时将迄今流行的,成熟有效的涂布纸板生产工艺、技术装备进行了相应的归类。

正因为如此,上述这些名词现正渐渐被业内人士熟识和认同。

文中概述了CRB、CUK和涂布SBS的主要生产工艺,同时比较了北美和西欧有关的技术特点。

1 CRB再生浆纸板主要由短纤维、游离填料、含污点的纤维和低亮度衬浆组成。

面层浆配比、成形和表面处理是生产的关键。

此外涂料组成、涂布方式和辅助设施对CRB产品的质量也有重要影响。

多次涂布和背涂的运用能进一步提高产品质量,为CRB产品开拓新的市场。

1.1 表面处理CRB原纸板宏观平滑度差,纸机湿部成形的缺陷,涂布难以完全遮盖,涂料不可能光填充宏观呈现的孔隙,因此原纸板必须进行表面处理以提高涂布效能。

适度施胶或在纸板表面进行成膜加工是有利的。

施胶后,短纤维、污染物及面衬和底衬浆层中的松散填料能被牢牢固着,防止涂布时掉粉掉毛。

表面施胶也能阻止涂布时水和胶粘剂向纸页的迁移,减少胶粘剂用量。

但过量的施胶会削弱涂层与纸页的结合,会因胶粘剂不能适量渗入纸页皆富集在涂布纸面而降低油墨吸收。

内施胶可与上述纸机干部的施胶联用以改善涂料的保留性。

淀粉、羧甲基纤维素(CMC)和聚乙烯醇(PVA)是常用的表面施胶剂。

再生浆纸板常用的表面施胶设备是带水槽的多辊压光机。

水槽的位置,水槽中施胶液的种类,温度和粘度均能影响施胶效果。

水槽设置越高施胶整饰度亦高,表面更平滑;水槽设置较低,施胶表面孔隙较大,涂布时需提高涂布量。

选用高位水槽的压光机施胶能改进微观平滑度,但不利于纸页紧度的降低。

施胶后涂布前的纸页水分和温度是重要控制参数。

水分含量过高易产生条纹和亮斑;水分含量过低纸板外观黯淡少亮泽,涂布时水分和胶粘剂会过多渗入纸页使涂布表面的胶粘剂用量不足,降低表面强度。

原纸板的温度对涂料和纸板表面的相互作用有影响,为防止胶粘剂迁移,涂布时纸板的温度不应超过60℃。

1.2 涂布方式CRB不论采用一次涂布或两次涂布均应考虑产品印刷和后加工性能的要求。

一次涂布时常用的是气刀涂布机。

气刀涂布是仿形涂布,涂布量均匀,覆盖性好,能较有效地遮盖低亮度衬浆、残余墨迹和污斑。

单面两次涂布较流行的是采用先刮棒后气刀的组合涂布方式。

两次涂布可获得表面平滑度更好的适于轮转凹印的较优产品。

两次涂布有时也采用两次刮棒涂布甚至再用刮刀进行面涂的组合涂布方式。

1.3 涂料组成涂料组成对CRB的外观和印刷性能有重要影响。

涂布颜料的选用因涂布方式而异。

一次涂布应选用覆盖均匀、不透明性好的细粒级颜料,使涂布表面的油墨吸收,光泽度,整饰性和印刷适性一步到位。

两次涂布是由刮棒涂底获得平整的底涂层,选用的颜料可以是No.2瓷土和煅烧土使底涂层有较开放的结构。

气刀用于面层涂布,高折射率的TiO2常用作面涂颜料。

涂布纸板选用的胶粘剂应有足够的胶粘强度和柔韧性。

CRB常用的胶粘剂是丁苯胶乳(SBR),丙烯酸乙烯酯胶乳,聚醋酸乙烯酯胶乳(PVAC)和酪素胶。

涂料组成中的助剂各有特殊功能,它们的主要作用是保证涂布作业的运转适性。

CRB生产时由于组成浆料亮度低,涂料配方中常添加微量色料调节产品色相。

1.4 辅助设施再生浆板由抄造、表面处理至涂布作业污染源较多。

衬浆中不能筛除的污染物最后会带入涂料系统并随刮棒、气刀刮下的涂料回流到涂料贮存槽,涂布头因高温、干结的涂料作为新污染物也会进入涂料系统,累计污染严重,要求涂料筛选系统有很高过滤效率,各道筛选应有定期排渣自动清洗的能力。

多次涂布和背涂在CRB生产中的运用是今后的方向。

有效地选用不同功能的底涂料和面涂料配方,适量提高涂布量能更好地遮盖原纸板亮度低等缺陷,可放宽对面衬浆的亮度要求。

背涂可封闭纸板背面的污斑,阻止它们转移至面层,同时使背层的短纤维更好地固着。

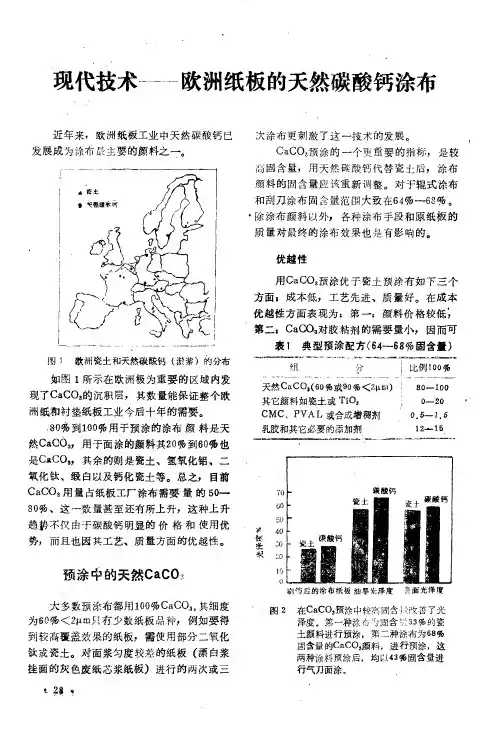

北美和西欧CRB的生产工艺技术见表1、表2。

表1 北美西欧CRB的浆料组成和抄造技术北 美 西 欧涂布量 19.5g/m227.8g/m2面层浆 73.2g/m2 马尼拉卡纸,账册废纸,脱墨浆34.7g/m2 白色不含机械浆废纸首衬浆 — 39.5g/m2 白色含机械浆废纸芯衬浆 219.7g/m280%新闻纸,20%瓦楞纸149.9g/m2 11.5%新闻纸, 88.5%末分和Kraft纸边 选废纸底层浆 48.8g/m2100%新闻纸或 Kraft纸边39.5g/m2 100%新闻纸表面施胶 — 5.8g/m2总定量 CRB定量范围361.2g/m2 336~664g/m2296.6g/m2 251~503g/m2生产主要设备 1.多圆网成形,较少用长网成形2.带水槽多辊压光机施胶3.刮棒/气刀,刮棒/刮棒4.钢辊硬整饰,少用光泽压光1.10万t/a工厂,多长网带上网成形,也有多圆网成形2.施胶压榨 表面处理3.刮棒,气刀,刮刀,两次以上涂布,刮刀背涂4.扬克缸整饰表2 北美西欧CRB的涂料主要组成北 美 西 欧原纸板亮度 55%~75% 65%~78%涂布量 底/面 (8—10)/(14—16)g/m2(7—8)/(12—14)/(8—10)g/m2底涂 颜料 胶粘剂 80~100份No.2瓷土0~20份CaCO316~20份SBR1~6份CMC/酪素胶80~100份CaCO30~20份煅烧土12~14份SBR1~3份CMC二次涂 颜料 胶粘剂 — — 60份No.2瓷土 30份CaCO310份TiO2 13~15份SBR 1~3份CMC面涂 颜料 胶粘剂60~80份No.1瓷土10~30份TiO210~30份 煅烧土/结构瓷土8~10SBR 8~10PVAC3~6份酪素胶1~2份CMC70~100份超细CaCO30~30份No.1瓷土12~14份SBR/SAR或苯丙胶1~3份CMC2 CUK纸板比纸厚,所以涂料对纸板横截面的界面作用要小得多,最后涂层所能呈现的整饰效果比涂布纸也小得多。

因此纸板的成形和表面性能对涂布产品质量的影响更大。

CUK原纸板宏观和微观表面都很粗糙,通过增加阔叶木浆用量,掺用少量再生浆可部分改善表面粗糙度,选择多层成形器、选用多舱式流浆箱的湿部成形是保证原纸板质量的关键。

一般而言,芯层或底层可含强度高的针叶木浆,面层则用高组分的阔叶木浆。

上述浆料组成的原纸板撕裂度、抗张强度好,厚度适宜,挺度好,可压缩性好,孔隙度和表面处理后的平滑度均适于印刷作业。

2.1 表面处理CUK原纸板亮度低,经表面处理可提高涂布效果。

表面处理通常在湿部或施胶压榨或湿压光时实施。

湿部处理包括在面层浆中加瓷土填料以改善原纸的亮度和色相;还包括控制面层浆的内施胶量以利于施胶压榨或湿压光时施胶剂的留着和涂布时涂料的保持。

施胶即是施胶剂的表面成膜加工,利于控制涂料留着,减少表面沾污。

表面处理时选用颜料化的施胶液能进一步改善表面亮度,减少表面斑纹的显露,起预涂布作用。

2.2 涂布方式表面处理后的CUK原纸板与漂白浆的原纸板相比,在亮度和粗糙度方面仍有明显不足,可以考虑采用多次涂布方式使最后产品的光学性能和印刷质量达到较高水平。

多次涂布皆涂于原纸板的一面,有时虽用湿对湿的涂布方式但通常每层涂布后都需干燥。

现以单面两次涂布举例说明。

底涂目的是打底,填充表面孔隙及低凹区以形成平整的、色调均匀的底涂面。

要求底涂料必须是高固含量,有较高的粘度,很快能形成不流动涂层,既能填平孔隙又能固着定位而不沉陷,达到宏观平整的目的。

CUK原纸板亮度低、表面粗糙,而刮棒涂底首先考虑的是涂平,所以实际上涂层厚度是不均一的,低凹处涂料多,凸起处涂料少,底涂后仍会显露深浅不同斑纹。

当底涂料与原纸板亮度色泽反差大时,上述斑纹更显而易见。

因此底涂料应选用低亮度颜料,并控制色调和谐。

面涂料的选择应首先考虑与底涂层的牢固结合,必须有高的亮度和不透明度以进一步改善涂面的平滑度。

面涂方式因产品用途而异,刮刀、刮棒和气刀都可选用。

采用三次涂布方式时第二次涂层可参照上述面涂料组成,第三次涂布的涂料应侧重亮度和光泽度的改进。

CUK生产中常采用的有3种涂布方式。

第1种是刮刀涂布机,辊式上料或短驻留上料系统结合硬刮刀或弯刮刀计量元件;第2种是刮棒涂布装置,选用平滑的光棒或呈凹纹的钢丝刮棒为计量元件;第3种是气刀涂布机,藉高速线性气流吹刮出仿形涂层。

刮刀和刮棒常用于底涂。

刮刀涂底平整性好,但底层深浅斑纹也最明显,涂面易出现条痕和刮伤,硬刮刀更甚。

刮棒涂布,条痕少斑痕也较不明显,但涂层平整性较刮刀逊色。