环氧树脂浇注料配方

- 格式:docx

- 大小:36.64 KB

- 文档页数:2

环氧树脂砂浆施工工艺一、 环氧树脂配合比(每m 3用量)环 氧 树 脂: 316.7Kg邻苯二甲酸二丁脂:47.5Kg=340.4Kg丙 酮 :31.6 Kg乙 二 胺 :22.1 Kg水 泥 :309.4 Kg干 燥 中 砂 :1237.4 Kg二、 环氧树脂砂浆拌制1. 将环氧树脂、邻苯二甲酸二丁脂、丙酮按比例计算好,依上述顺序倒入器皿中加热,最高温度控制在65度左右,拌合均匀,再冷却至30°左右后加入乙二胺,再拌合均匀,制备成环氧胶液。

在拌制环氧胶液的同时,把水泥和干砂按比例拌合均匀。

2. 把环氧树脂胶液缓缓倒入水泥和砂的混合料,拌合均匀,即制成环氧树脂砂浆。

三.环氧树脂砂浆配制工艺图二甲酸二丁酯 乙二胺环氧树脂 丙酮 干燥中沙 拌合 干燥砂浆 拌合 水泥四.施工注意事项1.配合比准确与否对粘结的牢固程度有决定性影响,因此要求:a.正确执行配比,尤其是乙二胺计量要绝对准确,乙二胺是固化剂,掺量多则固化快且硬化后脆性增加,掺量少则固化慢,甚至不能形成强度。

b.乙二胺掺入半成品后务必搅匀。

c.所需粘结的位置必须用钢丝刷刷干净。

d.如在潮湿场地施工,应将需要粘结的地方烘干。

e.采用金属底座时,应将底座上的油质用汽油清洗干净。

f.粘结时砂浆不宜太厚、太深,要均匀密实,冷却后几分钟让其有一定的吸收时间,粘结后用手加一定的压力,使其接触良好。

g.所有砂必须是干燥中沙。

2.配料时用的器皿宜广口、浅底易于散热。

3.拌制成的环氧树脂混合物易分散放置,切勿成桶或堆置,以免提前固化。

4.操作人员必须带口罩,橡皮手套。

5.因乙二胺有毒、易发挥,所以施工现场必须通风,避免有害气体对人体产生不良影响。

6.环氧材料加热应注意温度控制,以防燃烧。

7.施工工具可用丙酮、甲苯、二甲苯溶剂清洗;人体与胶液接触部位,要清洗干净。

环氧树脂砂浆配合比1、配合比:环氧树脂:丙酮:乙二胺:水泥:沙子=100:15:8:200:500 注:(1)、上述配比为重量比。

(2)、沙子为净干沙。

2、配制工艺环氧树脂砂浆的配制工艺过程见图1。

4 施工过程施工分3个阶段。

第一阶段为开凿阶段,该阶段将所有裂缝按设计要求进行开凿、清理;第二阶段烤干工作面;第三阶段用环氧砂浆将工作面覆盖、抹平。

4.1 割、凿缝由于裂缝较多,槽底板为河卵石混凝土结构,只靠人工凿缝速度太慢。

本工程采用切割机割缝,人工凿毛的办法。

由于裂缝本身不规则,变曲度较大,这就要求切割时依缝的走势随时改变切割机的方向,保证将缝包围在切割范围内,必要时,可用手提切割机进行妥善处理,然后人工用钢钎、手锤沿切割面凿除,底面找平。

4.2 清缝、烘干为保证油膏和缝壁的有效粘结,在开凿完毕后,用钢刷将缝内活动灰块剥离,缝打毛,再用高压气管将矩槽内粉尘清除,净水清洗,抹布蘸干后,用喷灯烘烤。

4.3 涂冷底子油、嵌油膏缝烘干后,待余温未去,立即涂刷一道快速挥发性冷底子油,涂抹要薄而均匀,不留空白,厚度1mm,待冷底子油干燥后,用刮刀切取油膏,用于(戴防护手套)搓成比缝口稍宽的长条,嵌入缝内,用力向缝壁两侧压嵌,使油膏与缝壁牢固结合,并注意油膏顶面大体平整。

4.4 抹树脂砂浆油膏嵌入完毕即用环氧砂浆覆盖、抹平。

由于树脂砂浆较粘,钢抹子不能将其表面打光,可等其稍凝固后手垫塑料布抹光。

4.5 养护环氧砂浆的养护与水泥砂浆不同,最重要的是控制温度,一般养护温度以20±5℃为宜,夏天太阳直晒的地方要搭设凉棚,冬天温度太低,应加温保暖。

养护7d以上,前3d不应有水浸泡或其它冲击。

本工程施工期在10月中旬,天气晴朗温和,无须特殊养护。

4.6 注意事项(1)随配随用。

一般1次配置应小于1kg。

(2)拌好的环氧材料,必须分散堆放,切勿成桶成堆放置,以免提前硬化。

配料时宜用广口浅底器皿,易于散热,并需不断搅拌。

脂环族环氧树脂配方脂环族环氧树脂是一种常用的高性能树脂材料,具有良好的物理力学性能和化学稳定性,广泛应用于航空航天、电子电器、汽车等领域。

本文将从配方的角度来介绍脂环族环氧树脂的制备方法和特点。

一、脂环族环氧树脂配方的基本组成脂环族环氧树脂的主要组成部分是环氧树脂固化剂、聚酰亚胺树脂、聚酰亚胺树脂固化剂、填料、助剂等。

其中,环氧树脂固化剂是树脂固化的关键成分,聚酰亚胺树脂是增强树脂力学性能的主要成分,填料和助剂则用于调节树脂的流动性、增强固化体系的性能等。

1. 首先,根据所需的性能要求确定脂环族环氧树脂的配方比例。

不同的应用领域和要求会对树脂的性能有不同的要求,因此在确定配方时需要综合考虑这些因素。

2. 然后,根据配方比例准备好所需的原料。

这包括环氧树脂、固化剂、聚酰亚胺树脂、填料和助剂等。

这些原料应符合相关的标准和要求,并且应由可靠的供应商提供。

3. 接下来,按照配方比例将各种原料进行称量和混合。

一般来说,先将环氧树脂和固化剂混合均匀,形成预聚物;然后将聚酰亚胺树脂、填料和助剂逐步加入,并进行充分的搅拌和混合,直至得到均匀的树脂体系。

4. 最后,将混合好的树脂体系进行固化处理。

根据具体的工艺要求,可以选择热固化、光固化或化学固化等方法。

固化过程中需要控制好温度、时间和固化剂的使用量,以确保树脂能够完全固化,达到所需的性能要求。

三、脂环族环氧树脂配方的特点1. 脂环族环氧树脂具有良好的热稳定性和耐化学性能,能够在高温和恶劣环境下保持稳定的性能。

2. 由于含有环氧基团,脂环族环氧树脂具有较高的反应活性,固化速度快,能够在较短的时间内完成固化过程。

3. 脂环族环氧树脂的固化体系可以通过调整配方比例和选择不同的固化剂来实现不同的性能要求,具有较高的灵活性和可调性。

4. 脂环族环氧树脂的配方中添加填料和助剂可以改善树脂的流动性、增强力学性能和耐磨性等,使树脂更适用于不同的应用领域。

脂环族环氧树脂配方是制备高性能树脂材料的关键步骤。

环氧树脂胶水配方一、环氧树脂的基本性质和应用环氧树脂是一种高分子聚合物,其分子结构中含有环氧基团,具有良好的粘附性、耐腐蚀、耐热、绝缘等特性。

广泛应用于建筑、电子、航空航天、汽车、船舶等领域。

二、配方组成及比例1.活性环氧树脂:通常选用双酚A型环氧树脂,如E-44、E-51等。

根据需要选择不同粘度的环氧树脂,以满足不同的应用要求。

2.固化剂:常用的固化剂有胺类、酸酐类等。

胺类固化剂如乙二胺、三乙烯四胺等,酸酐类固化剂如顺丁烯二酸酐等。

根据需要选择合适的固化剂及其用量。

3.增韧剂:为提高环氧树脂胶水的柔韧性,可加入增韧剂,如苯二甲酸酯、丁腈橡胶等。

增韧剂的用量根据需要进行调整。

4.其他添加剂:如稀释剂、促进剂、颜料等,可根据需要适量添加。

三、胶水的制作过程及注意事项1.按照配方比例称取各组分;2.将环氧树脂加热至适当温度,使其充分熔化;3.加入增韧剂、稀释剂等添加剂,搅拌均匀;4.加入固化剂,迅速搅拌,使其混合均匀;5.根据需要加入颜料或其他添加剂;6.将胶水进行脱泡处理;7.将处理后的胶水装入干净的容器中,密封保存。

注意事项:1.在制作过程中,应保持清洁,避免杂质混入;2.注意各组分的添加顺序,并确保搅拌均匀;3.密封保存,防止胶水表面结皮;4.使用前检查胶水的状态,如有异常及时处理。

四、环氧树脂胶水的应用领域和特点1.建筑领域:环氧树脂胶水具有高粘附力、耐久性好、抗腐蚀等优点,适用于钢筋、水泥等材料的粘接。

2.电子领域:环氧树脂胶水具有良好的绝缘性能和电气特性,适用于电子元件的粘接和封装。

环氧树脂修补混凝土技术在桥梁施工中,对于梁体张拉或关键部位,施工产生的离析(碎石堆积)、混凝土出现空洞等。

需要迅速进行处理的局部混凝土,可采用环氧树脂混凝土进行修补。

配合比设计:1(环氧树脂):0.12(聚酰胺树脂):0.08(乙二胺):1(砂):1.5(碎石):1(水泥)一、施工准备:1、对要处理的局部混凝土进行凿毛,至露出密实混凝土为止,凿毛不得出现反坡(环氧树脂混凝土灌注不密实),在凿除的正上方凿除约10cm宽的槽口,便于后续施工。

切记:1、凿毛的混凝土不得潮湿或者有水,利用风管吹干净凿毛部分的碴及粉尘。

2、环氧树脂加热:按照配合比对环氧树脂进行加热。

切记:环氧树脂不得直接进行加热,应放在水上加热;加热温度70度为宜,加热时间不能太长或温度太高,太长或温度太高在其他药品拌和以后热量将促进化学反应速度,在短短几秒将固化。

3、聚酰胺树脂:加热至容易倒出即可。

4、砂、石料准备:尽量选择级配好、干净的砂石料,对其进行烘干处理;施工前,按照配合比称取砂石料及水泥,在干燥、干净的地方干料拌和均匀。

二、施工工艺环氧树脂加热好以后,首先(按照配合比)加入聚酰胺树脂,拌和均匀;在边搅边加入乙二胺,均匀慢速进行拌和。

溶液会迅速稀释和产生刺鼻气味。

其次在均匀加入提前所拌好的砂石料,拌和均匀后立即使用即可。

三、注意事项:1、本配合比混凝土不需要振捣,本身具有很好的自密性;一次不易拌和太多,5~10Kg即可,因为环氧树脂混凝土(本配合比)的缓凝时间为30min,强度等级12小时后可达到C75,强度值上升很快。

配合比中起固化作用的是乙二胺,若要加长固化时间,适当减少配合比中乙二胺量即可。

2、环氧树脂混凝土拆模以后表面颜色呈黑色,适当凿除或采用铰磨机进行处理,处理后的环氧树脂混凝土颜色基本和原有混凝土颜色一致。

3、在拌和过程中,严禁有水进入拌和物。

4、配合比中的环氧树脂、聚酰胺树脂、乙二胺均属于化学易燃易爆物品,放置应远离火源。

环氧树脂一般和添加物同时使用,以获得应用价值。

添加物可按不同用途加以选择,常用添加物有固化剂、改性剂、填料、稀释剂、其它。

其中固化剂是必不可少的添加物,无论是作粘接剂、涂料、浇注料都需添加固化剂,否则环氧树脂不能固化。

由于用途性能要求各不相同,对环氧树脂及固化剂等添加物也有不同的要求。

一、环氧树脂的选择1、从用途上选择作粘接剂时最好选用中等环氧值(0.25-0.45)的树脂,作浇注料时最好选用高环氧值(0.40)的树脂;作涂料用的一般选用低环氧值(<0.25)的树脂。

2、从机械强度上选择环氧值过高的树脂强度较大,但较脆;环氧值中等的高低温度时强度均好;环氧值低的则高温时强度差些。

因为强度和交联度的大小有关,环氧值高固化后交联度也高,环氧值低固化后交联度也低,故引起强度上的差异。

3、从操作要求上选择不需耐高温,对强度要求不大,希望环氧树脂能快干,不易流失,可选择环氧值较低的树脂;如希望渗透性好,强度较好的,可选用环氧值较高的树脂。

二、固化剂的选择1、固化剂种类:常用环氧树脂固化剂有脂肪胺、脂环胺、芳香胺、聚酰胺、酸酐、树脂类、叔胺,另外在光引发剂的作用下紫外线或光也能使环氧树脂固化。

常温或低温固化一般选用胺类固化剂,加温固化则常用酸酐、芳香类固化剂。

2、固化剂的用量(1) 胺类作交联剂时按下式计算:胺类用量=mg/hn式中:m=胺分子量hn=含活泼氢数目g=环氧值(每100克环氧树脂中所含的环氧当量数)改变的范围不多于10-20%,若用过量的胺固化时,会使树脂变脆。

若用量过少则固化不完善。

(2) 用酸酐类时按下式计算:酸酐用量=mg(0.6~1)/100式中:m=酸酐分子量g=环氧值(0.6~1)为实验系数万祺新材料主营产品:环氧树脂、氨基类树脂、醇酸类树脂、丙烯酸树脂、饱和聚酯类树脂、PU固化剂、水溶性树脂等。

广泛应用领域有地坪涂料,油漆,胶黏剂,电子电器,建筑加固,磨料磨具,美缝剂,木器家具,工业防腐等。

环氧树脂胶配方参考金属与塑料制品粘接用胶黏剂HYJ-6环氧胶黏剂配方组分用量/g 组分用量/gE-51环氧树脂100 气相法白炭黑2~5邻苯二甲酸二丁酯15 四乙烯五胺13氧化铝粉25制备及固化将配方中前4种组分调制均匀,粘接前加入四乙烯五胺,混合均匀后,即得用于粘接。

粘接后,稍加压力,室温固化2~3d,或70℃固化24h。

用途本胶用于金属与玻璃钢的粘接。

J-37胶配方E-44环氧树脂100 间苯二胺15邻苯二胺15制备及固化按比例配制,低温保存。

固化为80℃时6h。

用途本胶用于粘接金属、玻璃钢等材料。

HYJ-29胶配方组分用量/g 组分用量/gE-51环氧树脂100 气相法白炭黑2~5液体羧基丁腈橡胶16 2-乙基-4-甲基咪唑8三氧化三铝粉25制备及固化依次称量,混合均匀。

固化:70℃下3h。

用途用于粘接金属和玻璃钢。

KH-511胶配方组分用量/g 组分用量/gE-51环氧树脂100 间苯二胺11液体丁腈橡胶-40 18~20 2-乙基-4-甲基咪唑 4制备及固化依次称量,混合均匀。

在0.01MPa压力、120℃下固化3h。

用途用于各种金属、玻璃钢、陶瓷、热固性塑料等的粘接,强度较高,中等温度固化,使用工艺简便,可在-60~+150℃下长期使用。

KH-512胶配方组分用量/g 组分用量/gE-51环氧树脂100 647酸酐80液体丁腈20 2-乙基-4-甲基咪唑2制备及固化依次称量,混合均匀。

固化:120℃下3~4h。

用途用于铝与玻璃钢、金属与硬质塑料等粘接。

该胶粘接性能好,在-60~150℃下使用。

SW-2胶配方组分用量/g 组分用量/gA、E-51环氧树脂2.0 苯酚-甲醛-四乙烯五胺0.9聚醚N330 0.4 C、偶联剂KH-550石英粉0.6 A:B:C=3:1:0.1DMP-30 0.1制备及固化按用量分别配制A、B、C三组分,混合均匀即可。

适用期:20℃,10g量,10min。

固化:接触压力,常温下2~4h。

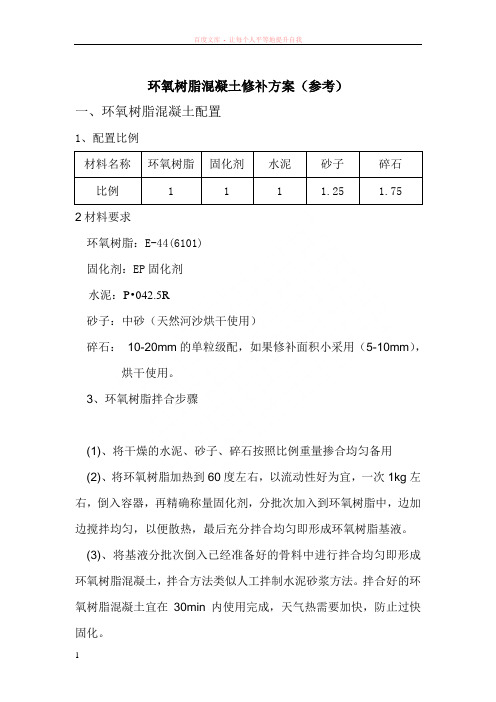

环氧树脂混凝土修补方案(参考)一、环氧树脂混凝土配置1、配置比例材料名称环氧树脂固化剂水泥砂子碎石比例 1 1 1 1.25 1.752材料要求环氧树脂:E-44(6101)固化剂:EP固化剂水泥:P•042.5R砂子:中砂(天然河沙烘干使用)碎石:10-20mm的单粒级配,如果修补面积小采用(5-10mm),烘干使用。

3、环氧树脂拌合步骤(1)、将干燥的水泥、砂子、碎石按照比例重量掺合均匀备用(2)、将环氧树脂加热到60度左右,以流动性好为宜,一次1kg左右,倒入容器,再精确称量固化剂,分批次加入到环氧树脂中,边加边搅拌均匀,以便散热,最后充分拌合均匀即形成环氧树脂基液。

(3)、将基液分批次倒入已经准备好的骨料中进行拌合均匀即形成环氧树脂混凝土,拌合方法类似人工拌制水泥砂浆方法。

拌合好的环氧树脂混凝土宜在30min内使用完成,天气热需要加快,防止过快固化。

二、修补施工1、凿除需修补处表面松散混凝土,凿出到密实处为止。

2、凿除完成即清理干净凿除面渣滓、粉尘,形成新鲜干净的混凝土修补面,可用采用风枪清理,严禁用水冲洗。

3、清理完成后先用环氧树脂基液在混凝土修补面上涂刷一层,然后将拌好的环氧树脂混凝土捣入或灌入修补处,并进行振捣密实,一次用量不够的,立即调配补充。

4、最后将外表面抹平,施工完成。

注意:1、砂、石原材料必需烘干待用,拌合过程必须在干燥环境进行,严禁沾水。

2、拌合好的环氧树脂基液应尽快用完,同时搅拌散热,防止固结。

3、配置环氧树脂基液时不能戴手套进行,防止固化液渗入手套灼伤。

4、现场修补施工时,若环氧树脂混凝土流动性大,可采用立模灌注方式灌入,若相对干稠,可采用手捏成团的方式,分成小团塞入,每塞入一部分及进行捣实,钢筋密集处尤其要捣实,从内到外必须保证密实,最后外表面采用木板压平固定或者手工抹平用土工布覆盖,严禁用水养护。

5、由于环氧树脂混凝土凝固后颜色与混凝土不一致,如果需要,可采用水泥砂浆进行外面修补调色。

西米欧环氧树脂地坪涂料配料方表1. 介绍西米欧环氧树脂地坪涂料是一种高性能的地坪涂料,具有耐磨、耐化学品、防尘、易清洁等特点。

配料方表是制作该涂料的重要参考,通过合理的配比可以保证涂料的质量和性能。

2. 配料方表成分重量(克)体积(毫升)主剂(环氧树脂)500 600硬化剂200 220填充剂300 400溶剂100 120防粘剂10 153. 成分详解主剂(环氧树脂)主剂是西米欧环氧树脂地坪涂料中的主要成分,起到增加涂层强度和耐久性的作用。

常用的主剂数种有环氧乙烷、环氧丙烷等。

在配料方表中,主剂数量为500克或600毫升,根据实际需要进行调整。

硬化剂硬化剂是环氧树脂地坪涂料中的重要组成部分,通过与主剂发生反应,形成硬化层。

硬化剂数种有聚氨酯、聚酰胺等。

在配料方表中,硬化剂数量为200克或220毫升。

填充剂填充剂是用于增加涂料体积和改善涂层性能的材料。

常用的填充剂数种有石英粉、滑石粉等。

在配料方表中,填充剂数量为300克或400毫升。

溶剂溶剂是用于调节涂料的黏度和流动性的物质。

常用的溶剂数种有丙酮、甲苯等。

在配料方表中,溶剂数量为100克或120毫升。

防粘剂防粘剂是用于防止涂层表面粘附灰尘和污垢的物质。

常用的防粘剂数种有硅油、蜡等。

在配料方表中,防粘剂数量为10克或15毫升。

4. 配料方法1.将主剂(环氧树脂)按照配料方表中的重量或体积加入容器中。

2.加入硬化剂,并充分搅拌均匀,确保两者充分混合反应。

3.逐步加入填充剂,同时搅拌均匀,使其分散在涂料中。

4.加入溶剂,调节涂料的黏度和流动性,使其易于施工。

5.最后加入防粘剂,充分搅拌均匀,确保涂层表面光滑且不易粘附灰尘和污垢。

5. 注意事项1.在配料过程中,应严格按照配料方表中的成分和数量进行配比,避免过量或不足。

2.配料过程中需要使用专业的工具和设备,并注意安全操作。

3.配料完成后应及时封闭容器,避免溶剂挥发和杂质进入涂料。

6. 结论西米欧环氧树脂地坪涂料配料方表是制作该涂料的重要参考工具。

环氧树脂浇注料配方

环氧树脂浇注料是一种常见的工程材料,可用于建筑、电力和化工等

领域。

其配方的制定需要考虑多种因素,包括使用环境、物理性能、

化学性质、耐久性等。

下面是环氧树脂浇注料配方的一些要点。

首先,环氧树脂浇注料的基础配方包括环氧树脂、固化剂和填料。

环

氧树脂可选择电子级环氧树脂、食品级环氧树脂、水性环氧树脂等。

固化剂则包括乙二胺、聚酰胺等。

填料可选用石英砂、硅灰石、陶粒等。

其次,配方中的各种材料需要控制其质量比例。

通常控制环氧树脂与

固化剂的重量比为2:1或3:1,而填料的用量一般控制在5%~50%范

围内。

另外,还需要考虑控制材料中水分的含量,以保证其物理性能

和化学性质。

最后,特殊要求的配方需要根据具体使用环境加入相应的添加剂,如

添加UVA等外加剂可使得材料在户外长期使用不褪色,添加阻燃剂可提高材料的阻燃性能等。

综上所述,环氧树脂浇注料配方的制定需要考虑多种因素,包括基础

材料的选择、配方的比例、材料的质量和特殊环境下的特殊添加剂等。

只有合理的配方才能保证制成的环氧树脂浇注料具备优异的物理性能和化学性质,能够在各种复杂环境下稳定地使用。