环氧树脂绝缘干式变压器浇注工艺

- 格式:doc

- 大小:149.50 KB

- 文档页数:12

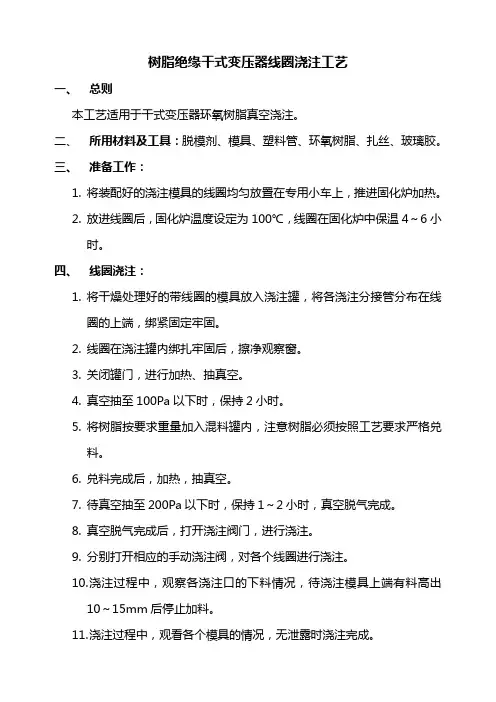

树脂绝缘干式变压器线圈浇注工艺一、总则本工艺适用于干式变压器环氧树脂真空浇注。

二、所用材料及工具:脱模剂、模具、塑料管、环氧树脂、扎丝、玻璃胶。

三、准备工作:1.将装配好的浇注模具的线圈均匀放置在专用小车上,推进固化炉加热。

2.放进线圈后,固化炉温度设定为100℃,线圈在固化炉中保温4~6小时。

四、线圈浇注:1.将干燥处理好的带线圈的模具放入浇注罐,将各浇注分接管分布在线圈的上端,绑紧固定牢固。

2.线圈在浇注罐内绑扎牢固后,擦净观察窗。

3.关闭罐门,进行加热、抽真空。

4.真空抽至100Pa以下时,保持2小时。

5.将树脂按要求重量加入混料罐内,注意树脂必须按照工艺要求严格兑料。

6.兑料完成后,加热,抽真空。

7.待真空抽至200Pa以下时,保持1~2小时,真空脱气完成。

8.真空脱气完成后,打开浇注阀门,进行浇注。

9.分别打开相应的手动浇注阀,对各个线圈进行浇注。

10.浇注过程中,观察各浇注口的下料情况,待浇注模具上端有料高出10~15mm后停止加料。

11.浇注过程中,观看各个模具的情况,无泄露时浇注完成。

12.浇注完成后,关闭抽真空阀门,依次关闭真空泵,加热等。

13.打开破真空阀门,进行破真空。

14.破真空完成后,打开浇注罐门。

15.对各个浇注管进行放料,并解开扎丝。

16.把小车拉出罐门,把浇注好的线圈转移到固化炉的小车上,等待固化处理。

17.将混料罐进行抽真空,把清洗剂抽入混料罐内,搅拌半小时左右后,把清洗剂放干净,如果清洗不干净,则进行再次清洗,直到清洗干净为止。

五、浇注固化处理1.将浇注好的线圈推进固化炉,关好炉门。

2.温度设置为75~80℃,恒温保持6小时。

3.然后再升温到85~95℃,恒温保持4小时,再升温至125~130℃,恒温保持8小时。

4.固化完成后让固化后的线圈随炉温自然冷却降温到80℃以下时,进行脱模。

六、低压箔绕线圈固化工艺1.把干净绕好的箔绕线圈放置在固化炉中.2.固化炉温度设定在120~125℃,恒温保持6小时(冬天温度低保持7小时),自然冷却到室温,抽出绕线模具。

环氧树脂变压器浇筑方法

环氧树脂变压器浇筑方法一般分为以下几个步骤:

1. 清洁:确保变压器绝缘材料表面干净无尘,可采用清洗剂清洗或用洁净布进行擦拭。

2. 处理:将变压器绝缘材料表面进行处理,如打孔或加工凹槽,以增加环氧树脂与绝缘材料的结合强度。

3. 配方:根据具体要求,将环氧树脂进行配方,包括树脂、固化剂、填料等,并按照配方比例进行混合。

4. 浇筑:将混合好的环氧树脂倒入浇筑模具中,将变压器绝缘材料放置于模具内,确保绝缘材料完全浸泡在树脂中。

5. 固化:根据环氧树脂的固化条件,进行固化处理,一般需要在恒温环境下进行,时间根据树脂的固化时间来确定。

6. 检验:固化完成后,对浇筑好的环氧树脂进行质量检验,包括外观检查、绝缘电阻测试等。

如果存在问题,可以进行修复或重新浇筑。

7. 绝缘处理:对浇筑好的环氧树脂进行绝缘处理,如刮除表面气泡、修平不平整的表面等。

8. 完工:最后将环氧树脂浇筑部分与其他部分进行连接,并对整个变压器进行验收。

环氧树脂浇注成型工艺目前随着我国支柱产业之一———电力工业的飞速发展,发电行业的设备不断更新,一方面向大电流、高电压产品发展;另一方面对输变压设备也要求超高压、大容量、小型化和免维修;因此,对绝缘要求更高。

这使得环氧树脂绝缘结构和密封工艺在绝缘子、绝缘电器、变压器中得到广泛的应用。

1环氧树脂浇注原理与真空浇注工艺1.1环氧树脂浇注原理环氧树脂浇注是将环氧树脂、固化剂和其他配合料浇注到设定的模具内,由热固性流体交联固化成热固性制品的过程。

由于环氧树脂浇注产品集优良的电性能和力学性能于一体,因此,环氧树脂浇注在电器工业中得到了广泛的应用。

1.2真空浇注工艺高压开关用环氧树脂浇注绝缘制品要求外观完美,尺寸稳定,机、电、热性能满足产品要求。

目前普遍采用真空浇注成型技术。

其要点就是去除浇注制品内部和表面的气隙和气泡,减少内部应力,防止产生裂纹等。

为了达到这一目的,必须选用合适的浇注材料,使用适宜的真空浇注设备,严格控制原材料的预处理、混料、浇注和固化条件。

环氧树脂真空浇注成型工艺流程,如图1所示。

2真空浇注成型工艺关键技术(1)原材料的预处理原材料预处理是在一定温度下加热至一定时间,并经过真空处理以脱除原材料中吸附的水分、气体及低分子挥发物,达到脱气脱水的效果。

(2)混料混料的目的是使环氧树脂、填料、固化剂等混合均匀,便于进行化学反应。

混料分一次和二次混料。

树脂和填料混合称一次混料,在一次混料中加入固化剂成为二次混料。

一次混料是使填料被树脂充分浸润。

因为环氧树脂与酸酐固化剂的反应是放热反应,填料是导热性好的材料,它能将反应释放的热量向外传导而不积集,使浇注物内应力均匀分布而不产生缩痕。

二次混料时间要确保固化剂混合均匀,其温度、真空度的参数也很重要。

温度过高,将使混合料黏度迅速增加,影响脱气浇注工序;真空度用以保证混合料的脱气、脱水,但不能导致固化剂的气化,所以真空度要恰当。

(3)浇注浇注是将组装好并预热到一定温度的模具放入真空浇注罐中或在真空浇注罐内预热,模具温度略高于混合料的温度,浇注罐抽真空度到1330Pa以下,维持一定温度[1],最后将混合均匀的物料浇入模具内;浇注完成后要继续抽真空一段时间,以去除浇注件内所形成的气泡,即可关闭真空,打开浇注罐,将模具送入固化炉进行固化。

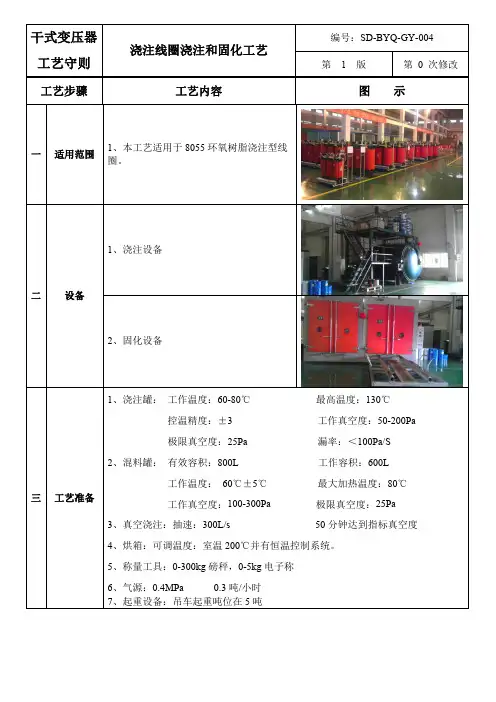

干式变压器工艺守则浇注线圈浇注和固化工艺编号:SD-BYQ-GY-004第1版第0次修改工艺步骤工艺内容图示一适用范围1、本工艺适用于8055环氧树脂浇注型线圈。

二设备1、浇注设备2、固化设备三工艺准备1、浇注罐:工作温度:60-80℃最高温度:130℃控温精度:±3工作真空度:50-200Pa 极限真空度:25Pa漏率:<100Pa/S 2、混料罐:有效容积:800L工作容积:600L 工作温度:60℃±5℃最大加热温度:80℃工作真空度:100-300Pa极限真空度:25Pa 3、真空浇注:抽速:300L/s 50分钟达到指标真空度4、烘箱:可调温度:室温200℃并有恒温控制系统。

5、称量工具:0-300kg 磅秤,0-5kg 电子称6、气源:0.4MPa 0.3吨/小时7、起重设备:吊车起重吨位在5吨四材料及配方环氧树脂:8055A (混合料)100kg固化剂:8055B (混合料)100kg五工艺操作1、将装配好浇注模具的线圈均匀放置在专用小车上,推入烘炉。

烘炉加热:温度105℃,保温时间6小时。

2、将预加热过的线圈用小车推入真空浇注罐,将各浇注分接管的出料头放在线圈的上端,使模具法兰刚好将其卡住。

3、浇注罐加热设置为80℃,环境实测温度为70℃,启动罗茨泵,抽真空至100~300Pa ,在该真空下保持1~2小时。

4、将A/B 组分别放入烘箱中预热,设置温度在60℃,时间以浇注料实际温度达到设定的温度为准,一般2小时以上,以利于浇注料抽取。

5、按生产需要用量,将A/B 料按1:1重量比抽入到混合料罐,按抽完一桶A 料,接着抽一桶B 料,交替抽取。

6、启动混合料罐搅拌电机,开启备料真空系统,真空控制在100~200Pa。

混合料重量少于200kg,抽真空搅拌时间控制在1~1.5小时。

混合料重量大于200kg,抽真空搅拌时间控制在1.5~2小时。

7、确保线圈干燥及混合料脱气完成后,才可对线圈进行浇注。

作业指导书文件编号共12页第1页环氧树脂绝缘干式变压器高、低压线圈浇注工艺版次第1版生效日期07年5月6日1、目的线圈的环氧树脂浇注是一项工艺性强、技术难度较高的生产工序。

为确保变压器质量,每个操作人员必须严格按本作业指导书的规定进行操作。

未经技术部门同意,任何人不得擅自更改。

2、适用范围指导书适用于10~35kV级树脂绝缘干式电力变压器。

3、工艺装备:真空浇注设备:真空浇注罐:可调温度在0~150℃,有恒温控制装置,温度控制精度±3℃,真空度小于50Pa。

电动混料罐:可调温度在0~150℃,有恒温控制装置,温度控制精度±3℃。

抽真空设备:应具备油水滤清器、冷凝器、真空泵及增压泵等。

专用固化箱:可调温度在0~250℃,并有恒温控制装置,温度控制精度±2℃。

称量工具:50kg电子称通风、起重等常用设备4、工作场所的安全防护工作场所环境要保持整洁与通风,配备。

工作场所溅出物的处理,用锯末或回丝吸干,弃于废物箱内。

核准审核编制共12页第2页环氧树脂绝缘干式变压器高、低压线圈浇注工艺版次第1版生效日期07年5月6日参与该项工作的作业人员应穿防护服,戴护目镜、手套,在加料、混料时使用呼吸罩。

皮肤保护:开始工作前先清洗后对暴露皮肤涂防护霜,若皮肤被浇注原料粘污,用吸纸擦掉,然后用温水和无碱皂清洗。

眼睛沾染了树脂、固化剂或混合料时,应立即用清水进行冲洗10~15分钟,然后请医生诊治。

如作业人员呼吸道吸入原料蒸汽出现不适异兆,应立即将人员转移至通风处并请医生处理。

5、材料及配方进口树脂HTT配方(按重量比)FCI/HY905CI有填料薄绝缘浇注配方(HTT)配料名称牌号商标规格型号材料配重(公斤)标准配比允调范围环氧树脂ARALDITE F CI100±%固化剂ARAKUR HY905CI100±%增韧剂ARALDITE DY040CI15±%促进剂ARALDITE DY062CI/色浆(红)ARALDITE DW0133CI±%硅微粉国产HG-400200±10%脱模剂ARALDITE QZ24CI//注:本配方适用于有填料薄绝缘干式变压器线圈浇注,在允许调整范围内的工环氧树脂绝缘干式变压器高、低压线圈浇注工艺版次第1版生效日期07年5月6日艺配方微调可由车间工艺人员掌握,超过配方规定的配比调整由工艺部门书面通知,任何人不得擅自更改。

环氧树脂浇注干式变压器的绕组浇注工艺1、概述环氧树脂浇注干式变压器由于具有难燃、安全、运行可靠、维护方便、体积小等特点,已在城市的高层建筑和电站等场所得到广泛的应用。

近几年来,我国干式变压器的生产有了较大的发展,生产厂家由20世纪90年代初的七、八家迅速增加到了近百家,生产能力也从3000~4000MVA提高到了20000MVA以上。

产品的性能和外观都有了较大的改进。

环氧树脂浇注干式变压器的绕组绝大多数是采用环氧树脂浇注成型(许多厂家的低压绕组采用铜箔绕制)的,成型后绕组的内在性能也随之确定,一旦成型后的绕组性能达不到规定的标准,就只好报废。

所以,为了保证绕组的浇注质量,要求预浇注绕组的结构必须可靠。

同时,要求绕组浇注材料配方要合理,且浇注工艺要先进。

2、环氧树脂浇注工艺特点环氧树脂浇注工艺属于模注成型技术,是干式变压器中浇注绕组较为成熟的一种工艺,世界许多国家都已广泛使用。

其主要特点是:(1)绕组被固定在金属模内,注入的环氧树脂混合料渗透至绕组各层间,将其固化成型,使之与导线、绝缘材料牢固地结合成一体,固化成型后的绕组具有极高的机械强度。

(2)由于绕组和树脂混合料均在高真空状态下脱气,所以固化成型后,绕组的局部放电量(实测结果一般在10pC 以下)很低。

(3)在凝胶过程中,保持一定的压力,使补偿罐内的树脂流入模腔内,以补偿因树脂固化收缩引起的缺料,防止出现浇注缺陷。

(4)在固化过程中,采用阶梯固化工艺,使绕组的内应力降到最低,避免绕组开裂。

3、环氧树脂浇注材料的选择和配方设计3.1 环氧树脂混合料的选择环氧树脂混合料的选择应从对产品的性能要求和浇注工艺性两方面加以考虑。

对于干式变压器来讲,由于绕组体积大,对电气性能、机械强度要求高,所以,所选用的浇注材料必须满足变压器的各方面性能要求,且绝缘等级一般要求达到3 级以上。

就工艺性而言,主要是要求在一定的工艺条件下,混合料具有较高的流动性、易浸性以及混合料的适用性,即在一定条件下可以控制混合料的浇注时间。

摘要树脂浇注干式变压器是一种最为广泛应用的干式变压器。

其绕组表面由高质量的防护材料组成,形成了覆盖层。

即使是在尘埃、潮湿等恶劣环境条件下,对浇注绝缘干式变压器都不会产生影响;其采用的以环氧树脂为基料的绝缘胶具有较强的难燃性,因而不会在发生火灾时助燃;浇注成型绕组的热容量大,因而超铭牌额定值运行能力也强;同时它不像油浸式变压器那样需要定期试验及长期停运后通电干燥处理等措施,简便的维护使得它更受人们青睐。

可以预见,随着国民经济的发展,人们对树脂浇注干式变压器的需求量将迅猛增加,同时,对我国的变压器研究事业将产生重要推动作用。

本文在介绍了干式绝缘变压器基础知识的基础上,概述了树脂浇注绝缘干式变压器的技术规范及结构特点,而且,对于生产实际中可能遇到的技术问题,也给出了一些意见及解决方案。

在此基础上介绍了其设计理论基础及主要工艺流程,并且以SCB10-1000/10为例,列出了树脂浇注干式变压器如何进行材料的选取以及设计的详细计算过程,包括从变压器铁心、绕组、绝缘、损耗、短路阻抗到树脂等绝缘材料的重量等。

由于电子计算机已经成为科学研究领域中一个不可缺少的工具,在变压器制造业也得到广泛应用。

最后简要地介绍了一下Auto CAD(计算机辅助设计)绘图系统软件。

关键字:树脂浇注,绕组,干式变压器,技术规范,SCB10-1000/10Abstractsurfacematerial protectioncovering layer.Even if it is taken to some terrible environment such as dusty、wet environment , resin-pouring dry transformer still won’t be subjected to persecution .It adopt epoxy resininsulating compound .Because of the nonflame itself,it can’t support combustion when the fire takes place. resin-pouring This thesis firstly introduces the structure and characteristics of the resin-pouring dry transformer, and some resolvents of the technique problem that might meet in actual production. On this basis, the thesis introduces the design theories foundation and main technological flow of the resin-pouring dry transformer.and takes the SCB10-1000/10 as an example listed the calculating process in the process of design and also gives some good ideas on how to select stuff for the main parts of the transformer.In the end,because of the computerhas become a indispensable device,I summed up the Auto CAD(CAD-Computer Aided Design)plot software.Keywords: winding ,,SCB10-1000/10目录1绪论 (1)1.1干式变压器发展概况 (1)1.2干式变压器类型 (3)1.3干式变压器结构及优点 (6)2树脂浇注绝缘干式变压器设计的理论基础 (8)2.1绝缘材料的选择 (8)2.2铁心的选择 (9)2.3绕组的选择 (10)2.4环氧树脂浇注工艺特点 (11)3树脂浇注绝缘干式变压器设计的计算 (15)3.1变压器设计计算的任务 (15)3.2变压器设计计算步骤 (16)3.3树脂浇注干式变压器设计的详细计算 (17)4干式变压器计算机辅助设计 (35)4.1计算机在干式电力变压器设计中的应用概况 (35)4.2变压器设计CAD软件介绍 (36)5总结 (41)参考文献 (43)致谢 (45)附录一:英文参考资料 (46)附录二:英文参考资料中文翻译 (58)1绪论1.1干式变压器发展概况19世纪初英国法拉第确定了电磁感应原理后,1885年,匈牙利拉提、德利、齐佩诺夫斯基三位工程师发明了变压器及感应电机,并研制出第一台工业实用性变压器距今已有一个多世纪了。

环氧树脂浇注干式变压器技术条件-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII环氧树脂浇注干式变压器技术条件北京供电局一九九七年十一月十二日环氧树脂浇注干式变压器技术条件一、环境条件1.海拔高度<1000M,户内安装2.环境温度—15℃﹣﹣+40℃3.日温差 25℃4.相对温度≦95%(+25℃)5.抗震能力水平加速度 0.3g(正弦波3周)垂直加速度 0.15g(正弦波3周)安全系数 1.67二、电力系统条件1.额定电压 10KV2.额定频率 50HZ3.最高工作电压 11.5KV4.中性点接地方式目前中性点不接地(经消弧线圈接地)或中性点经小电阻接地。

三、型式树脂浇注固体绝缘配电变压器(环氧树脂选用进口材料,变压器制造厂须提供环氧树脂材料技术参数及制造厂家)。

四、电变压器的主要参数1.额定容量(按定货合同执行) KVA2.外壳保护等级 IP203.冷却方式 AN(空气自冷)或AF(风冷)4.一次额定电压 10KV5.一次最高工作电压 11.5KV6.二次额定电压 400V7.额定频率 50HZ8.相数 3相9.阻抗电压UK% 500KVA及以下4%630﹣﹣1600KVA6%2000KVA及以上8%10.联结组别 Dyull11.线圈导体高压铜线/低压铜箔(进口铜箔) 12.铁芯硅钢片型号及厚度:铁芯采用的硅钢片性能应不低于Z10-0.30(进口日本新日铁或川崎硅纲片)13.绝缘等级 F/F14.温升 100K/100K15.最热点温度小于 150℃/150℃16.工频耐压(有效值) 35KV5min/35KV5min17.冲击耐压(峰值) 75KV18.电压调节:(1)无励磁调压(2)电压调节范围±2×2.5%;(3)主分接过电压10%时,可连续无负荷运行过电压5%时,可连续满负荷运行(环境温度+40℃)。

注:小容量变压器的电压变比调整螺栓须大于M1019.局部放电水平小于10Pc(试验方法按国际GB6450-86)20.噪音水平250KVA及以下:--55DB315—630KVA :--58DB800KVA及以上:--62DB21.损耗:(由用户提供要求或回标时厂家提供)(1)空载损耗 W(2)负载损耗 75℃值 W120℃值 W22.承受短路能力:试验方法按国际GB1094.5-8523.变压器带外壳运行时其额定容量不应降低。

环氧树脂浇注成型工艺目前随着我国支柱产业之一———电力工业的飞速发展,发电行业的设备不断更新,一方面向大电流、高电压产品发展;另一方面对输变压设备也要求超高压、大容量、小型化和免维修;因此,对绝缘要求更高。

这使得环氧树脂绝缘结构和密封工艺在绝缘子、绝缘电器、变压器中得到广泛的应用。

1环氧树脂浇注原理与真空浇注工艺1.1环氧树脂浇注原理环氧树脂浇注是将环氧树脂、固化剂和其他配合料浇注到设定的模具内,由热固性流体交联固化成热固性制品的过程。

由于环氧树脂浇注产品集优良的电性能和力学性能于一体,因此,环氧树脂浇注在电器工业中得到了广泛的应用。

1.2真空浇注工艺高压开关用环氧树脂浇注绝缘制品要求外观完美,尺寸稳定,机、电、热性能满足产品要求。

目前普遍采用真空浇注成型技术。

其要点就是去除浇注制品内部和表面的气隙和气泡,减少内部应力,防止产生裂纹等。

为了达到这一目的,必须选用合适的浇注材料,使用适宜的真空浇注设备,严格控制原材料的预处理、混料、浇注和固化条件。

环氧树脂真空浇注成型工艺流程,如图1所示。

2真空浇注成型工艺关键技术(1)原材料的预处理原材料预处理是在一定温度下加热至一定时间,并经过真空处理以脱除原材料中吸附的水分、气体及低分子挥发物,达到脱气脱水的效果。

(2)混料混料的目的是使环氧树脂、填料、固化剂等混合均匀,便于进行化学反应。

混料分一次和二次混料。

树脂和填料混合称一次混料,在一次混料中加入固化剂成为二次混料。

一次混料是使填料被树脂充分浸润。

因为环氧树脂与酸酐固化剂的反应是放热反应,填料是导热性好的材料,它能将反应释放的热量向外传导而不积集,使浇注物内应力均匀分布而不产生缩痕。

二次混料时间要确保固化剂混合均匀,其温度、真空度的参数也很重要。

温度过高,将使混合料黏度迅速增加,影响脱气浇注工序;真空度用以保证混合料的脱气、脱水,但不能导致固化剂的气化,所以真空度要恰当。

(3)浇注浇注是将组装好并预热到一定温度的模具放入真空浇注罐中或在真空浇注罐内预热,模具温度略高于混合料的温度,浇注罐抽真空度到1330Pa以下,维持一定温度[1],最后将混合均匀的物料浇入模具内;浇注完成后要继续抽真空一段时间,以去除浇注件内所形成的气泡,即可关闭真空,打开浇注罐,将模具送入固化炉进行固化。

环氧树脂浇注干式变压器的绕组浇注工艺1、概述环氧树脂浇注干式变压器由于具有难燃、安全、运行可靠、维护方便、体积小等特点,已在城市的高层建筑和电站等场所得到广泛的应用。

近几年来,我国干式变压器的生产有了较大的发展,生产厂家由20世纪90年代初的七、八家迅速增加到了近百家,生产能力也从3000~4000MVA提高到了20000MVA以上。

产品的性能和外观都有了较大的改进。

环氧树脂浇注干式变压器的绕组绝大多数是采用环氧树脂浇注成型(许多厂家的低压绕组采用铜箔绕制)的,成型后绕组的内在性能也随之确定,一旦成型后的绕组性能达不到规定的标准,就只好报废。

所以,为了保证绕组的浇注质量,要求预浇注绕组的结构必须可靠。

同时,要求绕组浇注材料配方要合理,且浇注工艺要先进。

2、环氧树脂浇注工艺特点环氧树脂浇注工艺属于模注成型技术,是干式变压器中浇注绕组较为成熟的一种工艺,世界许多国家都已广泛使用。

其主要特点是:(1)绕组被固定在金属模内,注入的环氧树脂混合料渗透至绕组各层间,将其固化成型,使之与导线、绝缘材料牢固地结合成一体,固化成型后的绕组具有极高的机械强度。

(2)由于绕组和树脂混合料均在高真空状态下脱气,所以固化成型后,绕组的局部放电量(实测结果一般在10pC 以下)很低。

(3)在凝胶过程中,保持一定的压力,使补偿罐内的树脂流入模腔内,以补偿因树脂固化收缩引起的缺料,防止出现浇注缺陷。

(4)在固化过程中,采用阶梯固化工艺,使绕组的内应力降到最低,避免绕组开裂。

3、环氧树脂浇注材料的选择和配方设计3.1 环氧树脂混合料的选择环氧树脂混合料的选择应从对产品的性能要求和浇注工艺性两方面加以考虑。

对于干式变压器来讲,由于绕组体积大,对电气性能、机械强度要求高,所以,所选用的浇注材料必须满足变压器的各方面性能要求,且绝缘等级一般要求达到3 级以上。

就工艺性而言,主要是要求在一定的工艺条件下,混合料具有较高的流动性、易浸性以及混合料的适用性,即在一定条件下可以控制混合料的浇注时间。

一、适用范围本说明书适用于我公司生产的SC9、SCB9、SC10、SCB10、SCR9系列额定容量为6300kV A及以下,电压等级为35kV及以下的有载和无载调压树脂绝缘干式电力变压器的装卸、运输、仓储保管、安装、使用及维护等。

二、产品特点及使用场所我公司生产的环氧树脂浇注干式变压器引进国外先进技术,科学的浇注工艺使树脂充分渗透到匝间、层间、段间。

如何防止浇注体开裂,控制浇注体内残余气泡的产生,把局放量降低到最小极限一直是国内外干变制造厂的重大课题,是树脂浇注干式变压器的关键制造技术,我公司通过反复的生产实践及频繁的理化试验成功解决了这一尖端难题,产品技术性能指标完全符合国家标准GB6450-86,技术参数符合GB/T10228-1997标准。

该产品具有以下特点:2.1减少了包封层树脂厚度,增强了线圈的散热能力;2.2线圈采用玻璃纤维增强网格板,增强了线圈的机械强度;提高了产品抗突发短路能力,线圈永不开裂;2.3线圈采用真空浇注工艺、极大地减少了线圈局部放电量,提高了线圈电气强度;2.4过载能力强,冷热冲击稳定性好,噪声低;2.5带温控和风冷却装置,三相温度同屏显示,自动启停风机、故障报警、超温报警、超温跳闸以及黑匣子功能,并通过RS485串行通讯接口与计算机连接,运行集中监视及控制;由于我公司树脂浇注干式变压器具有以上特点,因此该系列产品广泛应用于输变电系统,如宾馆饭店、机场、高层建筑、商业中心、住宅小区等重要场所,以及地铁、冶炼、电厂、轮船、海洋钻井平台等环境恶劣场所。

三、使用条件和工作环境3.1环境温度最高气温+40℃最低气温-5℃(户内型)-30℃(户外型)3.2海拔高度不超过1000m(特殊设计的变压器根据合同规定)。

3.3安装场所无严重影响变压器绝缘的气体、蒸汽和化学沉积灰尘,及其它爆炸性和侵蚀性介质,无严重振动和颠簸。

3.4无论采用自然冷却(AN)或强迫风冷(AF)、均要求安装场所通风良好,空气洁净、干燥。