环氧树脂浇注料配方

- 格式:docx

- 大小:12.42 KB

- 文档页数:4

环氧树脂:100Kg 水泥:150Kg 砂:150Kg 碎石:250kg 丙酮:3Kg 二丁酯:10Kg 乙二胺:11Kg如果砂太粗,可以多加20Kg左右的水泥,如果要凝结时间短一点,丙酮用1.5-2.0Kg,二丁酯用9Kg ,乙二胺13Kg切记,凝结时间过短砂浆发泡会很严重,就适量减一点乙二胺,再加一点丙酮。

配制时先将环氧树脂加热之胶水状,先加丙酮.二丁酯搅拌均匀,再加水泥.砂.碎石拌和均匀。

最后才加乙二胺搅拌均匀后使用。

因为乙二胺挥发性强,过早加入挥发就多,导致凝结时间延长。

这样配制的环氧树脂混凝土一般8小时就可达50MPa以上。

另外,砂.碎石必须要绝对干燥才行,否则影响其本身强度和粘结强度。

追问我拌出来的混凝土稠,是不是多加点稀释剂很稍微好点,还有是不是会影响强度,如果固化剂加少了,会不会一直没有强度,还是强度来的慢点。

谢谢,急着处理回答混凝土稠要么是固体填充料得表面积太大而导致环氧树脂用量不足,要么就是使用时没有把握好环氧树脂的稠度,你可以把环氧树脂再加热试试,加热可以改变环氧树脂的液体粘度,稀释剂不要多加,会影响环氧树脂的凝结时间和强度,如果固化剂少了,混凝土的强度来得很慢,而且没有刚度,环氧树脂混凝土不存在养护问题,强度增长是随时间增长而增长减缓。

你可以预留一些试件,压的时候注意测一下他的压缩应变是不是很大,如果压应变很小就没多大问题。

固化剂掺量一般是环氧树脂的10-12%,少于这个量就会有一般要用环氧砂浆来做的,标号要高于原混凝土的设计标号5-10Mpa。

具体的配合比要有资质的检测单位和科研单位出具,一般工程自己修修补补的活,就自己试配一下,用环氧树脂、乙二胺、丙酮、水泥、砂,施工气温必须在25度以上。

3 环氧砂浆的配制表1 环氧基液配合比(重量比,单位g)材料名称环氧树脂固化剂增韧剂稀释剂化学名称6101 乙二胺二丁脂丙酮配合比100 6~7 15 20环氧基液配制过程:环氧树脂加热至60℃,加入二丁脂和丙酮拌匀,再加入乙二胺拌匀。

环氧树脂砂浆修补配比与步骤

环氧树脂砂浆修补配比与步骤

一、环氧树脂配比(重量比)

树脂:二丁酯:乙二胺=1:0.25:0.07

步骤:1.称好树脂,按比例加入二丁酯搅匀,再按比例加入乙二胺

2. 乙二胺有一定毒性,人站在上风口位置。

二、环氧树脂砂浆配比(重量比)

环氧树脂:水泥:干砂=1:1.5~2:3~4

步骤:

1.水泥以4

2.5级为宜,干砂过筛(?2.5㎜)。

所用砂子必须晒干或烘干。

2.将水泥与干砂按比例先混合均匀,摊开在铁板上。

3.将环氧树脂缓缓加入,先用木棍搅成散团,再用手搓成拳头大小团。

注:可根据部位不同,配置干稠或稀软不等的树脂砂浆。

三、修补步骤:

1.将缺陷部位的松散石碴清除干净,表面凿成直立口型的槽,凿除石碴时不得碰伤波纹管。

2.用油漆刷将配置好的环氧树脂在缺陷部位表面涂刷一层。

3.将成团的环氧树脂砂浆以干塞干填方式填满,并用小锤子敲打塞紧,在用竹胶版贴紧撑好,24小时后拆除竹胶版。

4. 环氧树脂砂浆颜色太黑,可再刷一薄层水泥浆。

5.修补用的环氧树脂砂浆由试验工程师调制。

环氧树脂固化剂配方及应用环氧树脂固化剂配方及应用环氧树脂固化物具有优良的机械性能、电器性能、耐化学药品性能,因而得到广泛的应用。

固化剂是环氧树脂固化物必需的原料之一,否则环氧树脂就不会固化。

为适应各种应用领域的要求,应使用相应的固化剂。

一、脂肪多元胺乙二胺 EDA H2NCH2CH2NH2分子量60活泼氢当量15无色液体每100份标准树脂用6-8份性能:有毒、有剌激臭味,挥发性大、粘度低、可室温快速固化。

用于粘接、浇注、涂料。

该类胺随分子量增大,粘度增加,挥发性减小,毒性减小,性能提高。

但它们放热量大、适用期短。

一般而言它们分子量越大受配合量影响越小。

长期接触脂肪多元胺会引起皮炎,它们的蒸汽毒性很强,操作时须十分注意。

二乙烯三胺DETA H2NC2H4NHC2H4NH2 分子量103活泼氢当量20.6无色液体每100份标准树脂用8-11份。

固化:20℃2小时+100℃30分钟或20℃4天。

性能:适用期50克25℃45分钟,热变形温度95-124℃,抗弯强度1000-1160kg/cm2,抗压强度1120kg/cm2,抗拉强度780kg/cm2,伸长率5.5%,冲击强度0.4尺-磅/寸洛氏硬度99-108。

介电常数(50赫、23℃)4.1 功率因数(50赫、23℃)0.009体积电阻2x1016 Ω-cm常温固化、毒性大、放热量大、适用期短。

三乙烯四胺TETA H2NC2H4NHC2H4NHC2H4NH2分子量146活泼氢当量24.3无色粘稠液体每100份标准树脂用10-13份固化:20℃2小时+100℃30分钟或20℃7天。

性能:适用期50克25℃45分钟,热变形温度98-124℃,抗弯强度950-1200kg/cm2,抗压强度1100kg/cm2,抗拉强度780kg/cm2,伸长率4.4%,冲击强度0.4尺-磅/寸洛氏硬度99-106。

常温固化、毒性比二乙烯三胺稍低、放热量大、适用期短。

四乙烯五胺TEPA H2NC2H4(NHC2H4)3NH2分子量189活泼氢当量27棕色液体每100份标准树脂用11-15份性能同上。

环氧树脂浇注料配方Araldite DP-452(相当EX-40环氧树脂)浇注料配方Araldite DP-452固化剂906苄基二甲胺(BDMA)混合将Araldite DP-452加热到100℃,加固化剂906,搅拌,冷却到60℃加入BDMA和充分搅拌。

胶化时间上述配方混合物30克左右,150℃7-8分钟。

填料可用氢氧化铝、硅微粉、三氧化二锑、氧化铝、碳酸钙、碳酸镁、石英粉、玻纤、石棉粉等。

电器浇注Araldite B41-B46固化剂/用量HT901 HT903 HT903促进剂/用量———— DY068填料加工温度℃100-140最少固化时间小时/℃14/140 16/140 8/120固化小时/℃14-16/140Araldite B47固化剂/用量HT903填料200加工温度℃100-130最少固化时间小时/℃16/130固化小时/℃16/130Araldite CY225固化剂/用量HY225、HY925、HY227填料270 - 300加工温度℃RT-80混合物适用期小时/℃15/40、2/80最少固化时间小时/℃10/130固化小时/℃6/80+10/130Araldite F固化剂/用量HY905 HY920促进剂DY061、DY062增塑剂DY040填料加工温度℃RT-80最少固化时间小时/℃2/120固化小时/℃6/80+2.5/120Araldite CY224固化剂/用量HY918、HY905促进剂XB3022、DY070填料320 340加工温度℃RT-80最少固化时间小时/℃8/140固化小时/℃4/80+8/140Araldite CY184固化剂/用量HT907促进剂DY071填料300加工温度℃40-80混合物适用期小时/℃15/40最少固化时间小时/℃8/140固化小时/℃6/80+10/140无填料浇注料配方号1 2 3 4 5 6 7 8 9 10 11树脂CY206CY222固化剂HY905HY920促进剂DY062使用期80℃分100-140 80-110初始粘度80℃厘泊30 —————————— 130固化最小固化周期是120℃4小时有填料浇注料配方号1 2 3 4 5 6 7 8 9 10 11树脂CY206CY222固化剂HY905HY920促进剂DY062硅微粉K8 270 —————————————————— 400 使用期80℃分130-160 ———————————— 50-80初始粘度80℃厘泊500-700 ———————— 1000-4000固化最小固化周期是120℃4小时一般浇注料618邻苯二甲酸二丁酯二氧化钛二乙烯三胺使用方法:将618与二丁酯、二氧化钛三者预先配合,使用时将二乙烯三胺加入即可,以660代二丁酯性能更佳。

相关搜索: 环氧树脂, 配制

一般电动工具维修店一次重绕转子数量不多,所以线圈的绕制与灌漆都是手工完成的。

这漆的配制质量好坏直接关系到转子的质量与使用寿命。

我们重绕转子后都是用环氧树脂做绝缘漆,因其耐高温而且硬度好。

现在我就把我们自己的配制方法与灌漆过程写下:

△环氧树脂

●以七粒角磨机转子量为例(其它转子可根据大小适当增减)

环氧树脂100cc

二乙撑三胺20cc

丙酮15cc

●平均一粒转子大约为

环氧树脂15cc

二乙撑三胺3cc

丙酮2cc

△配制与灌漆过程

如果有条件的电动工具维修可以购买专业的烤箱,这样操作更容易掌握。

当然了,没有专业的烤箱也可以自己DIY一套或直接用红外线灯泡作为加热工具。

先把转子在烤箱里用95~100摄氏度预热30分钟;如果是用红外线灯泡,则控制在20分钟后手感觉到烫但还能拿,这样预热1个钟头左右。

如果天气冷则适当加大预热温度,同时环氧太稠也要一起预热,让其变稀。

(注意:预烘温度不能过高,否则会造成绝缘损害。

)

当转子达到预热要求后,这时就要进行环氧树脂的配制与灌漆。

把事先量好的环氧树脂、二乙撑三胺、丙酮放到一干净容器里,迅速搅拌均匀,并马上进行转子的灌漆。

整个过程要做到动作迅速、连貫,每粒转子都要做到多次重复灌漆,并同时转动转子让它均匀挂漆,直到环氧树脂慢慢变稠。

当环氧树脂已经初步凝固后,用110~125摄氏度固化1.5~2小时。

这样一个转子的灌漆过程就算完成了。

注意:文中的数值与气温有关,夏天气温高取低值,冬天气温低取大值。

环氧树脂注浆方法 The manuscript was revised on the evening of 2021

环氧树脂注浆方法

一、环氧胶泥配方:

环氧树脂(E51):邻苯二甲酸二丁酯:乙二胺:白水泥

=100:20:10:100(水泥用量可根据需要适当调整)

二、环氧注浆浆液配方:

环氧树脂(E51):邻苯二甲酸二丁酯:乙二胺:(丙酮)

=100:22:8:(2~5) (丙酮根据需要调节稀稠度,最大掺量不要超过5%,如灌注顺利,可不加)

三、施工方法概要:

1、首先用环氧胶泥封闭裂缝,同时每隔50~100cm预埋注浆嘴,

2、待封缝环氧胶泥和预埋注浆嘴环氧胶泥硬化后,开始向裂缝内压注环氧树脂浆泥。

3、注浆过程中应按一定的顺序进行,防止裂缝内部空气排不出,预埋注浆嘴也可根据实际情况灵活布置,以达到一边注浆,一边有浆溢出,并保持一定的压力,保证注浆饱满,注浆完毕后应将注浆嘴用橡胶管弯折封闭,待浆液硬化后锯去注浆嘴。

4、浆液拌合方法环氧树脂与邻苯二甲酸二丁酯先混匀,再加乙二胺,再加丙酮

5、注浆泵联系电话:

杜康:05

宗梅红:05

地址:苏州市北环西路991#(沿火车站向西3站路)

6、注意事项

(1)每次拌料不要过多,防止日晒,高温迅速固化,用具可用丙酮清洗,注意防毒、防火。

(2)先将环氧树脂与二丁酯搅拌均匀,加入乙二胺,搅拌均匀;

(3)混凝土浇注面必须保持干燥、清洁状态;

(4)环氧砂浆拌合过程中不得用手直接接触,必须戴防护用品。

7、自制钢管注浆嘴:

单位:mm。

单组分室温固化环氧树脂配方

环氧树脂是一种广泛应用于涂料、胶粘剂、复合材料等领域的重要材料,由于其优异的性能和多样的应用领域,在工业生产中被广泛采用。

室温固化环氧树脂是一种便捷易用的环氧树脂,无需加热即可固化,在一定的时间内可以形成坚固的结构,适用于各种需要室温下操作的场合。

以下是一种常见的单组分室温固化环氧树脂配方,供参考:

主要材料:

1.环氧树脂:100份

2.固化剂:10份

3.填料:30份

4.助剂:适量

配方步骤:

1.将环氧树脂和固化剂按照100:10的比例混合均匀,搅拌至无颗粒状。

2.将填料逐渐加入到混合好的环氧树脂中,搅拌均匀,确保填料分布均匀。

3.加入适量的助剂,根据需要可选择增进剂、减粘剂等助剂。

4.混合均匀后,放置静置片刻,使气泡尽可能排出。

5.使用前再次搅拌均匀,即可进行涂覆或注塑等操作。

在配方中,环氧树脂是主要的基体材料,起到固化结构的作用。

固化剂是使环氧树脂在室温下迅速固化的关键成分,填料用于增加产品的强度和硬度,同时减少成本,助剂则起到调节、改良材料性能的作用。

这种单组分室温固化环氧树脂配方具有固化速度快、成本低、操作方便的特点,适用于各种需要室温下使用的场合。

在实际应用中,还可以根据具体需要对配方进行调整和改进,以获得更好的性能和效果。

环氧树脂浇注料配方

环氧树脂浇注料是一种常见的工程材料,可用于建筑、电力和化工等

领域。

其配方的制定需要考虑多种因素,包括使用环境、物理性能、

化学性质、耐久性等。

下面是环氧树脂浇注料配方的一些要点。

首先,环氧树脂浇注料的基础配方包括环氧树脂、固化剂和填料。

环

氧树脂可选择电子级环氧树脂、食品级环氧树脂、水性环氧树脂等。

固化剂则包括乙二胺、聚酰胺等。

填料可选用石英砂、硅灰石、陶粒等。

其次,配方中的各种材料需要控制其质量比例。

通常控制环氧树脂与

固化剂的重量比为2:1或3:1,而填料的用量一般控制在5%~50%范

围内。

另外,还需要考虑控制材料中水分的含量,以保证其物理性能

和化学性质。

最后,特殊要求的配方需要根据具体使用环境加入相应的添加剂,如

添加UVA等外加剂可使得材料在户外长期使用不褪色,添加阻燃剂可提高材料的阻燃性能等。

综上所述,环氧树脂浇注料配方的制定需要考虑多种因素,包括基础

材料的选择、配方的比例、材料的质量和特殊环境下的特殊添加剂等。

只有合理的配方才能保证制成的环氧树脂浇注料具备优异的物理性能和化学性质,能够在各种复杂环境下稳定地使用。

环氧树脂涂料及砂浆配料表表3—14—152水性环氧树脂乳液砂浆的配比序号配合比(重量比)材料用量(kg/m3)水环氧乳液水泥中砂1 1:0.68:3.74 398 271 1468说明:DFG-88固化剂用量为水环氧乳液用量的0.2531我有以前工地上拌的,环氧树脂:乙二胺:二丁脂:水泥:砂:石=100:8~10:10~15:200:400,仅供参考2环氧树脂砂浆的配合比为:6101环氧树脂:二丁脂: 乙二胺:水泥:砂子二100:15:8:200:500环氧树脂应该是337kg/立米3环氧树脂砂浆配合比:环:二丁脂:乙二胺:干砂=1:0.17:0.08:5说明:其中的砂一定要是干砂(风干\烘干均可),其比例也不一定是5,可根据需要的流动度来决定,加的少,流动度就大些.但基本不影响强度.加入的顺序也正好跟以上所写的比例顺序一致.特别是乙二胺,它是挥发性的物质,而且加入后会放热,加入之后,一定要尽快用完,否则会凝固.另外,;被浇筑处也要保持干燥,等其凝固后再与水接触就没关系了.4环:二丁脂:乙二胺:干砂=100:15-25:8-15:400乙二胺是固化剂,不要加的太多,如果加多了干的快.工程师手册里面有这个配合比5环氧砂浆配合比:环氧树脂100%,二丁脂12%,乙二胺12%。

环氧树脂和二丁脂搅拌均匀后,加入适当的砂再搅拌。

最后加入固化剂乙二胺再搅拌。

动作要快,以防止凝结。

称量要准确。

6环氧树脂100{6101(E-44)},二丁脂17,乙二胺8(无水含胺量98%以上),砂子250(粒径≤1.0mm 含水量≤0.2%含泥量≤2%)。

环氧树脂加热60~80℃后加二丁脂拌匀并冷至30~35℃+乙二胺拌匀加砂(30~35℃)砂温度后拌匀7环氧树脂砼一.配合比的选取:1. 环氧树脂砂浆配合比: 1:1:1:0.12:0.08 即(以质量计)1㎏环氧树脂: 1㎏水泥: 1㎏河砂:0.12㎏聚酰胺:0.08㎏乙二胺.12h抗压强度为56Mpa,2. 环氧树脂砼是在环氧树脂砂浆的基础上掺入环氧树脂1.5倍的小豆石,比例为1:1:1:1.5:0.12:0.08 即(以质量计)1㎏环氧树脂: 1㎏水泥: 1㎏河砂: 1.5㎏豆石:0.12㎏聚酰胺:0.08㎏乙二胺.18h抗压强度为98Mpa,3.M50高强度水泥砂浆:掺加高效减水剂a. 1:1.82:0.39:0.01 3d强度为 30.6 Mpa 达61.2%b. 1:1.56:0.34:0.01 3d强度为38.0 Mpa 达76%c. 1:1.33:0.29:0.01 3d强度为 42.5 Mpa 达83%倨28d强度推测,以上a、b、c三种配比均能满足M50强度要求。

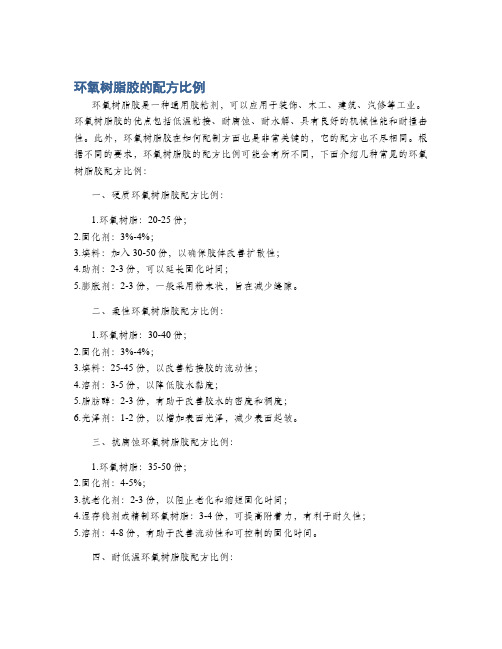

环氧树脂胶的配方比例环氧树脂胶是一种通用胶粘剂,可以应用于装饰、木工、建筑、汽修等工业。

环氧树脂胶的优点包括低温粘接、耐腐蚀、耐水解、具有良好的机械性能和耐撞击性。

此外,环氧树脂胶在如何配制方面也是非常关键的,它的配方也不尽相同。

根据不同的要求,环氧树脂胶的配方比例可能会有所不同,下面介绍几种常见的环氧树脂胶配方比例:一、硬质环氧树脂胶配方比例:1.环氧树脂:20-25份;2.固化剂:3%-4%;3.填料:加入30-50份,以确保胶体改善扩散性;4.助剂:2-3份,可以延长固化时间;5.膨胀剂:2-3份,一般采用粉末状,旨在减少缝隙。

二、柔性环氧树脂胶配方比例:1.环氧树脂:30-40份;2.固化剂:3%-4%;3.填料:25-45份,以改善粘接胶的流动性;4.溶剂:3-5份,以降低胶水黏度;5.脂肪醇:2-3份,有助于改善胶水的密度和稠度;6.光泽剂:1-2份,以增加表面光泽,减少表面起皱。

三、抗腐蚀环氧树脂胶配方比例:1.环氧树脂:35-50份;2.固化剂:4-5%;3.抗老化剂:2-3份,以阻止老化和缩短固化时间;4.湿存稳剂或精制环氧树脂:3-4份,可提高附着力,有利于耐久性;5.溶剂:4-8份,有助于改善流动性和可控制的固化时间。

四、耐低温环氧树脂胶配方比例:1.环氧树脂:40-50份;2.固化剂:5-7%以上;3.填料:20-40份,以降低固化温度;4.阻增剂:2-3份,用于减少固化过程中的收缩;5.分散剂:2-3份,用于减少流变性;6.助剂:2-3份,可有效抵抗高低温。

总之,环氧树脂胶的配方比例因具体应用条件的不同而不尽相同,在配制时也应注意选择恰当的配料及配比,以最大程度地提升产品性能及使用效果,确保环氧树脂胶产品能够满足不同应用要求。

环氧树脂的基本特性(1)、物理性能好。

抗弯、抗拉强度可达300-400MPa,抗压强度可达200MPa,吸水率小,与其它复合材料比,有较高的粘合力。

(2)、强度高。

(3)、耐久性好。

具有良好的耐化学腐蚀性和耐水性。

(4)、施工工艺简单。

操作方便,容易维修。

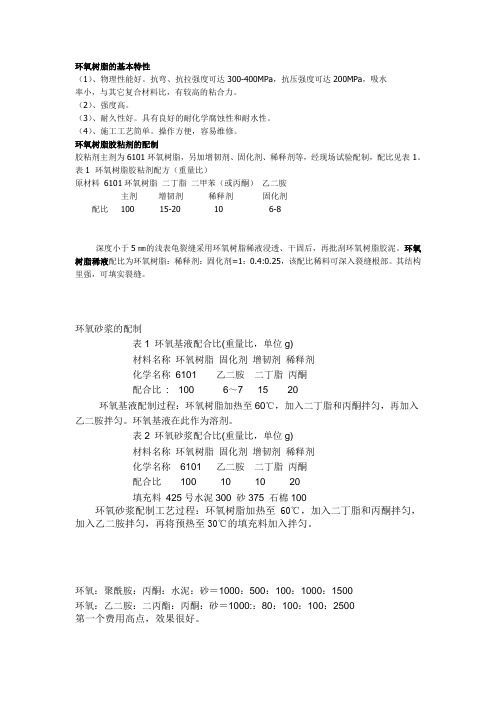

环氧树脂胶粘剂的配制胶粘剂主剂为6101环氧树脂,另加增韧剂、固化剂、稀释剂等,经现场试验配制,配比见表1。

表1 环氧树脂胶粘剂配方(重量比)原材料6101环氧树脂二丁脂二甲苯(或丙酮)乙二胺主剂增韧剂稀释剂固化剂配比100 15-20 10 6-8深度小于5㎜的浅表龟裂缝采用环氧树脂稀液浸透、干固后,再批刮环氧树脂胶泥。

环氧树脂稀液配比为环氧树脂:稀释剂:固化剂=1:0.4:0.25,该配比稀料可深入裂缝根部。

其结构里强,可填实裂缝。

环氧砂浆的配制表1 环氧基液配合比(重量比,单位g)材料名称环氧树脂固化剂增韧剂稀释剂化学名称6101 乙二胺二丁脂丙酮配合比: 100 6~7 15 20环氧基液配制过程:环氧树脂加热至60℃,加入二丁脂和丙酮拌匀,再加入乙二胺拌匀。

环氧基液在此作为溶剂。

表2 环氧砂浆配合比(重量比,单位g)材料名称环氧树脂固化剂增韧剂稀释剂化学名称6101 乙二胺二丁脂丙酮配合比100 10 10 20填充料425号水泥300 砂375 石棉100环氧砂浆配制工艺过程:环氧树脂加热至60℃,加入二丁脂和丙酮拌匀,加入乙二胺拌匀,再将预热至30℃的填充料加入拌匀。

环氧:聚酰胺:丙酮:水泥:砂=1000:500:100:1000:1500环氧:乙二胺:二丙酯:丙酮:砂=1000::80:100:100:2500第一个费用高点,效果很好。

环氧树脂环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物,除个别外,它们的相对分子质量都不高。

环氧树脂的分子结构是以分子链中含有活泼的环氧基团为其特征,环氧基团可以位于分子链的末端、中间或成环状结构。

环氧树脂砂浆配方

1、环氧树脂砂浆的配合比为:

6101环氧树脂:二丁脂:乙二胺:水泥:砂子

=100:15:8:200:500

2、环氧树脂砂浆的配合比为:

6101环氧树脂:二甲苯:二丁脂:乙二胺:(水泥+立德粉):砂子=100:6:15:8:(100+100):500

3、环氧树脂混凝土配合比:

大于70MPa的配比

环氧树脂:二丁脂:乙二胺:水泥:砂子:石子

=1:0.322:0.068:1.854:3.165:4.995

大于60MPa的配比

环氧树脂:二丁脂:乙二胺:水泥:砂子:石子

=1:0.322:0.068:1.949:3.800:5.251

大于50MPa的配比

环氧树脂:二丁脂:乙二胺:水泥:砂子:石子

=1:0.321:0.068:2.054:4.005:5.535

施工工艺:

1、按配合比称量,并按顺序进行混合搅拌,先拌合砂石,然后称

环氧树脂、二丁酯、乙二胺,先将环氧树脂倒入搅拌器中,然后加二丁酯,搅拌均匀,再加乙二胺,仔细搅拌均匀,最后加入水泥,充分搅拌使之均匀,将以上混合物均匀加入砂石中人

工充分搅拌。

2、将搅拌好的环氧树脂混凝土倒入施工面,人工捣固密实,收面。

3、施工注意事项:

1)对施工面进行处理,使之清洁洁净、无杂物、尘土、油污,并保持表面干燥,以保证环氧树脂混凝土与梁体混凝土的粘

结性。

2)施工温度在20℃~30℃之间为宜,阴天、雨天不能进行施工,否则强度降低。

3)从拌合到浇注必须在1h内结束。

4)施工用砂、石必须用水冲洗干净、烘干后方可施工。

5)施工时加料顺必须按顺序进行。

环氧树脂注浆方法

一、环氧胶泥配方:

环氧树脂(E51):邻苯二甲酸二丁酯:乙二胺:白水泥

=100:20:10:100(水泥用量可根据需要适当调整)

二、环氧注浆浆液配方:

环氧树脂(E51):邻苯二甲酸二丁酯:乙二胺:(丙酮)

=100:22:8:(2~5)(丙酮根据需要调节稀稠度,最大掺量不要超过5%,如灌注顺利,可不加)

三、施工方法概要:

1、首先用环氧胶泥封闭裂缝,同时每隔50~100cm预埋注浆嘴,

2、待封缝环氧胶泥和预埋注浆嘴环氧胶泥硬化后,开始向裂缝内压注环氧树脂浆泥。

3、注浆过程中应按一定的顺序进行,防止裂缝内部空气排不出,预埋注浆嘴也可根据实际情况灵活布置,以达到一边注浆,一边有浆溢出,并保持一定的压力,保证注浆饱满,注浆完毕后应将注浆嘴用橡胶管弯折封闭,待浆液硬化后锯去注浆嘴。

4、浆液拌合方法环氧树脂与邻苯二甲酸二丁酯先混匀,再加乙二胺,再加丙酮

5、注浆泵联系电话:

杜康:0512—65576767 138********

宗梅红:0512—65576767

地址:苏州市北环西路991#(沿火车站向西3站路)

6、注意事项

(1)每次拌料不要过多,防止日晒,高温迅速固化,用具可用丙酮清洗,注意防毒、防火。

(2)先将环氧树脂与二丁酯搅拌均匀,加入乙二胺,搅拌均匀;

(3)混凝土浇注面必须保持干燥、清洁状态;

(4)环氧砂浆拌合过程中不得用手直接接触,必须戴防护用品.

7、自制钢管注浆嘴:

单位:mm。

日照环氧材料配方

环氧材料是一种高性能与多功能的化学材料。

它常常用于地坪、墙面、水泥、金属等表面的涂装。

在日照地区,由于气候炎热,环氧材料对温度的适应能力也很重要。

下面是一种日照环氧材料的配方。

主要材料:

环氧树脂 100份

固化剂 40份

填料 200份

稀释剂 50份

添加剂 30份

配方的具体操作流程:

1.将环氧树脂和固化剂按照100:40的比例混合。

2.慢慢地加入填料,混合均匀,直到达到200份。

3.加入稀释剂,继续混合均匀。

4.最后加入添加剂,混合均匀即可完成配方。

需要注意的是,在混合配方的过程中,应该注意材料的比例和混合的方式,以确保配方的质量和稳定性。

此外,在使用环氧材料的过程中,应该注意防护措施,如佩戴工作服、手套等,以避免接触到皮肤或吸入有害气体。

- 1 -。

环氧树脂浇注料配方

一、介绍

环氧树脂浇注料是一种常用的高性能多用途材料,广泛应用于建筑、机械、电子、航空航天等行业中。

它具有优异的耐化学品、电绝缘性能和机械强度,因此被广泛用于电力设备、绝缘元件、压力容器等领域。

本文将详细介绍环氧树脂浇注料的配方设计。

二、环氧树脂选择

环氧树脂是环氧树脂浇注料的主要成分,对于配方的设计来说至关重要。

在选择环氧树脂时,需要考虑以下几个因素:

2.1 机械性能

根据具体的应用需求,可以选择不同强度和硬度的环氧树脂。

一般情况下,要求浇注料具有较高的抗压强度和弯曲强度,以确保浇注后的材料能够承受一定的载荷,并保持结构的完整性。

2.2 耐化学性

环氧树脂浇注料常用于电子元件的封装和绝缘,因此需要具有良好的耐化学性,能够在不同的环境条件下保持稳定的性能。

2.3 黏度

黏度是环氧树脂配方设计中的一个重要考虑因素。

黏度过高会导致浇注过程困难,无法得到满意的浇注效果;而黏度过低则会造成流动性过强,难以固化。

三、填充材料选择

填充材料是环氧树脂浇注料中的辅助成分,能够提供增强效果、改善物理性能和降低成本。

3.1 硅胶

硅胶是一种常用的填充材料,能够提高浇注料的粘度,并增加材料的柔韧性和耐热性。

此外,硅胶还能起到抗氧化和阻燃的作用。

3.2 硬质填料

硬质填料如二氧化硅、氧化铝等,可以提高浇注料的强度和刚性,并改善耐磨性能。

在使用硬质填料时,需要注意填料的粒径和分布,以确保浇注料的均匀性和流动性。

3.3 纤维增强材料

纤维增强材料如玻璃纤维、碳纤维等,能够增加浇注料的韧性和抗冲击性能。

在选择纤维增强材料时,需要考虑纤维的长度和比例,以及与环氧树脂的相容性。

四、固化剂选择

固化剂是环氧树脂浇注料中不可或缺的组分,其作用是引发环氧树脂的固化反应,使浇注料从液态转变为固态。

4.1 胺类固化剂

胺类固化剂是常用的固化剂之一,具有固化速度快、成本低、存储稳定性好等优点。

可根据需要选择不同种类和比例的胺类固化剂,以调节固化速度和性能。

4.2 酸酐类固化剂

酸酐类固化剂是另一种常用的固化剂,其固化速度较慢,但固化后的浇注料具有较高的耐热性和耐化学性。

酸酐类固化剂在固化过程中通常需要加热。

五、配方设计

在进行环氧树脂浇注料的配方设计时,需要综合考虑以上因素,并根据具体的应用需求进行调整。

以下是一种常见的环氧树脂浇注料配方设计示例:

1.环氧树脂 A:75%

2.填充材料 B:20%

–硅胶:10%

–硬质填料:8%

–纤维增强材料:2%

3.固化剂 C:5%

–胺类固化剂:3%

–酸酐类固化剂:2%

六、配方调整

根据具体的应用要求和工艺条件,可以根据以下几个方面进行配方调整:

1.浇注料的流动性通过调整填充材料和环氧树脂的比例,可以改变浇注料的

流动性。

增加填充材料的含量可以提高浇注料的粘度,减少填充材料的含量可以提高浇注料的流动性。

2.浇注料的硬度和强度通过调整填充材料的类型和比例,可以改变浇注料的

硬度和强度。

例如增加硬质填料的含量可以提高浇注料的刚性和强度。

3.固化剂的选择和比例不同的固化剂具有不同的固化速度和固化温度,可以

根据具体的工艺条件选择合适的固化剂和比例。

固化剂的含量也会对浇注料的性能产生影响,需要根据需求进行调整。

七、浇注工艺

根据不同的浇注对象和大小,可以采用不同的浇注工艺。

一般情况下,可以按照以下步骤进行浇注:

1.清洁和涂覆浇注模具,以防止浇注料黏附和粘连。

2.按照配方比例将环氧树脂、填充材料和固化剂混合均匀。

3.将混合好的浇注料倒入模具中,注意控制浇注过程中的气泡和杂质。

4.根据固化剂的要求进行固化,在适当的温度和时间下进行固化过程。

5.固化完成后,取出固化好的浇注件,进行后续的加工和处理。

八、应用领域

环氧树脂浇注料广泛应用于以下领域:

1.电力设备领域:用于绝缘、封装和固定电子元件及电路板。

2.机械制造领域:用于制造高强度、耐磨、耐腐蚀的零部件和结构件。

3.建筑领域:用于填充、密封和修复混凝土结构,提高结构的抗震、防水和耐

久性。

4.航空航天领域:用于制造轻质、高强度的结构件,提高航空器和航天器的性

能。

九、总结

通过合理的配方设计和工艺控制,可以制备出具有优异性能的环氧树脂浇注料。

在具体应用中,还需要根据实际情况进行配方调整和工艺优化,以满足不同领域的需求。

同时,对于环境保护和安全生产也要进行充分考虑,选择环保和安全性好的原材料和工艺方法。