机械类-金属切削机床和表面加工方法

- 格式:ppt

- 大小:462.50 KB

- 文档页数:24

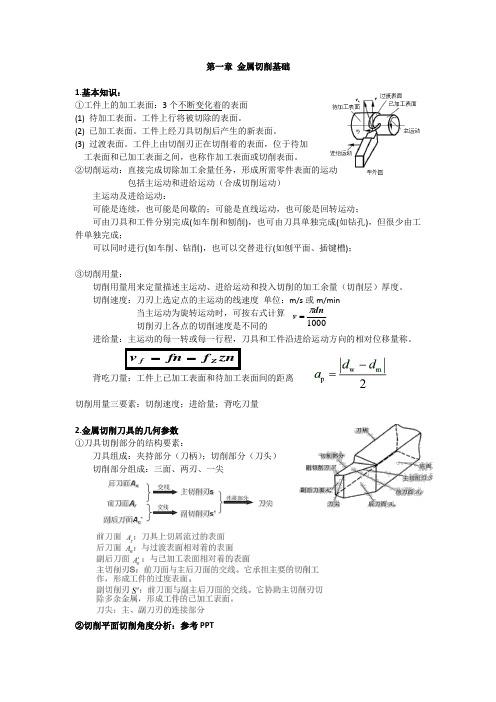

第一章 金属切削基础1.基本知识:①工件上的加工表面:3个不断变化着的表面 (1) 待加工表面。

工件上行将被切除的表面。

(2) 已加工表面。

工件上经刀具切削后产生的新表面。

(3) 过渡表面。

工件上由切削刃正在切削着的表面,位于待加 工表面和已加工表面之间,也称作加工表面或切削表面。

②切削运动:直接完成切除加工余量任务,形成所需零件表面的运动包括主运动和进给运动(合成切削运动)主运动及进给运动:可能是连续,也可能是间歇的;可能是直线运动,也可能是回转运动;可由刀具和工件分别完成(如车削和刨削),也可由刀具单独完成(如钻孔),但很少由工件单独完成;可以同时进行(如车削、钻削),也可以交替进行(如刨平面、插键槽);③切削用量:切削用量用来定量描述主运动、进给运动和投入切削的加工余量(切削层)厚度。

切削速度:刀刃上选定点的主运动的线速度 单位:m/s 或m/min当主运动为旋转运动时,可按右式计算 切削刃上各点的切削速度是不同的进给量:主运动的每一转或每一行程,刀具和工件沿进给运动方向的相对位移量称。

znf fn v Z f ==背吃刀量:工件上已加工表面和待加工表面间的距离切削用量三要素:切削速度;进给量;背吃刀量2.金属切削刀具的几何参数①刀具切削部分的结构要素:刀具组成:夹持部分(刀柄);切削部分(刀头) 切削部分组成:三面、两刃、一尖②切削平面切削角度分析:参考PPT1000dnv π=第二章金属切削的基本规律及其应用1.切屑的种类及其变化①分类:带状切屑;底面光滑,背面呈毛茸状挤裂切屑;底面光滑有裂纹,背面呈锯齿状节状切屑;底面已不光滑,呈粒状金属块的堆砌崩碎切屑:不规则块状颗粒②影响切屑形状的因素:工件材料、切削速度、进给量、刀具角度③切屑形状对加工过程的影响:切削过程平稳性、表面质量④切屑控制:卷曲和折断2.切削层金属的变形①三个变形区②变形程度的表示:变形系数;剪切角;剪应变变形系数PS:能表示变形程度的参数:切屑形态(方便、定性);剪切角(定量);变形系数(纯挤压,易测);剪应变(纯剪切,较合理,忽略挤压)③刀—屑接触区的变形与摩擦第二变形区特征:切屑底层晶粒纤维化,流速减慢,甚至滞留。

各种机械加工方法的加工精度

机械加工方法是指利用机床和切削工具对金属、合金、塑料等材料进行切削、锻造、焊接、抛光等操作,以达到工件设计尺寸、形状和表面粗糙度要求的一系列工艺过程。

不同的机械加工方法有着不同的加工精度,下面将对常见的几种机械加工方法的加工精度进行详细介绍。

1.车、铣、刨、磨加工:

车、铣、刨、磨加工是最常见的机械加工方法之一,其加工精度通常可达到0.01mm级别。

其中,精度最高的是磨加工,其加工精度可达到0.001mm级别。

而车、铣、刨加工的加工精度相对较低,通常在0.01mm 至0.015mm之间。

2.钻削加工:

钻削加工是通过钻头旋转和轴向进给运动,以及工件的切削超前量来进行的。

其加工精度一般可达到0.02mm级别。

3.线切割加工:

线切割是利用金属丝或者金刚线经过电火花腐蚀加工,从而将工件切割成所需形状的加工方法。

其加工精度可达到0.005mm级别。

4.电火花加工:

电火花加工是利用放电现象进行切削的一种加工方法,其加工精度可达到0.001mm级别。

5.冲压加工:

冲压加工是通过冲床对金属板材进行冲裁、弯曲、深冲等形变加工的方法。

其加工精度一般在0.05mm至0.1mm之间。

6.锻造加工:

锻造加工是通过加热和机械力的作用,改变金属原始形状并获得所需形状的一种加工方法。

其加工精度通常为0.2mm至0.5mm之间。

7.激光加工:

激光加工是利用激光束对工件进行切割、焊接等加工的方法。

其加工精度通常可以达到0.01mm级别。

长安⼤学机械制造技术基础复习题2010(2)1.⾦属切削加⼯的基本知识1.何谓切削⽤量三要素?它们是怎样定义的?切削⽤量是指切削速度,进给量f(或进给速度)和切削深度切削速度是切削刃相对于⼯件的主运动速度称为切削速度。

即在单位时间内,⼯件和⼑具沿主运动⽅向的相对位移。

进给量是⼯件或⼑具转⼀周(或每往复⼀次),两者在进给运动⽅向上的相对位移量。

切削深度指待加⼯表⾯与已加⼯表⾯之间的垂直距离。

2..⾦属切削过程的本质是什么?切削过程中的三个变形区是怎样划分的?各变形区有何特征?⾦属切削本质是⼀种挤压过程,切削⾦属受⼑具挤压⽽产⽣以滑移为主的塑性变形第Ⅰ变形区:即剪切变形区,⾦属剪切滑移,成为切屑。

⾦属切削过程的塑性变形主要集中于此区域。

第Ⅱ变形区:靠近前⼑⾯处,切屑排出时受前⼑⾯挤压与摩擦。

此变形区的变形是造成前⼑⾯磨损和产⽣积屑瘤的主要原因。

第Ⅲ变形区:已加⼯⾯受到后⼑⾯挤压与摩擦,产⽣变形。

此区变形是造成已加⼯⾯加⼯硬化和残余应⼒的主要原因3. 影响加⼯表⾯粗糙度的因素有哪些?如何减⼩表⾯粗糙度?⼯件材料的性质,加⼯塑性材料时,材料的韧性越好,⾦属的塑性变形越⼤,加⼯表⾯就越粗糙,加⼯脆性材料时,其切屑呈碎粒状,由于切削的崩碎⽽加⼯表⾯留下许多的⼩⿇点,使表⾯粗糙度加⼤。

(3)切削⽤量的影响,加⼯塑性材料时,若切削速度处在产⽣积屑瘤和鳞刺的范围内,加⼯表⾯将很粗糙,若不在,则影响明显下降;进给量越⼤,则表⾯粗糙度就越⼤;背吃⼑量越⼤,则产⽣的塑性变形越⼤,表⾯粗糙度就越⼤4. 影响切削⼒的因素有哪些?它们是怎样影响切削⼒的?5.试阐述已加⼯表⾯的形成过程。

6.切削⼒是怎样产⽣的?为什么要研究切削⼒?7.切屑的种类有哪些,其变形规律如何?带状切屑,剪切滑移尚未达到断裂程度,加⼯塑性材料,切削速度较⾼,进给量较⼩,⼑具前⾓较⼤.;节状切屑,局部剪切应⼒达到断裂强度;粒状切屑,剪切应⼒完全达到断裂强度;崩碎切屑,未经塑性变形即被挤裂8.各切削分⼒分别对加⼯过程有何影响?9.切削热是怎样传出的?影响切削热传出的因素有哪些?10.试分析圆周铣削与端⾯铣削的切削厚度、切削宽度、切削层⾯积和铣削⼒,以及它们对铣削过程的影响。

机械制造工艺学课程设计一、课程目标知识目标:1. 掌握机械制造工艺的基本概念、分类和特点;2. 了解各种机械加工方法、机床及其适用范围;3. 熟悉金属切削机床的加工原理、切削用量和刀具材料的选择;4. 掌握机械加工过程中的质量控制、工艺参数优化方法;5. 了解先进制造技术及其在机械制造中的应用。

技能目标:1. 能够分析机械零件的加工要求,制定合理的工艺方案;2. 能够运用金属切削机床进行加工操作,并解决加工过程中出现的问题;3. 能够根据加工要求选择合适的刀具、切削参数和加工顺序;4. 能够运用质量控制方法,提高加工精度和效率;5. 能够了解并简单应用先进制造技术,提高机械制造水平。

情感态度价值观目标:1. 培养学生对机械制造工艺学的兴趣,激发学习热情;2. 培养学生严谨、细致、务实的学习态度,提高职业素养;3. 增强学生的团队协作意识,培养沟通、交流能力;4. 培养学生关注机械制造行业的发展,具备一定的行业前瞻性;5. 引导学生树立绿色制造、可持续发展的观念,提高环保意识。

本课程旨在通过以上知识、技能和情感态度价值观的培养,使学生在掌握机械制造工艺学基本理论和方法的基础上,具备一定的实际操作能力和创新意识,为今后从事机械制造及相关领域工作打下坚实基础。

二、教学内容1. 机械制造工艺基本概念:包括机械制造工艺的定义、分类及特点,使学生了解工艺在机械制造领域的重要性。

2. 金属切削机床及其加工方法:介绍各类机床的加工原理、结构特点及应用范围,包括车床、铣床、磨床等。

- 教材章节:第二章《金属切削机床与加工方法》3. 切削用量与刀具选择:讲解切削用量、刀具材料及刀具角度的选择原则,提高加工效率和质量。

- 教材章节:第三章《切削用量与刀具》4. 机械加工工艺过程及质量控制:分析机械加工工艺过程,介绍质量控制方法,包括加工误差分析、工艺参数优化等。

- 教材章节:第四章《机械加工工艺过程及其控制》5. 先进制造技术:介绍数控加工、激光加工、精密加工等先进制造技术,拓展学生视野,提高创新能力。

第一章金属切削的基本知识1.切削三要素概念与计算。

切削用量:是指切削速度、进给量和切削深度三者的总称,这三者又称切削用量三要素。

①切削速度v:在切削加工中,刀刃上选定点相对于工件的主运动v = πdn / 1000 ( m / min )式中 d --- 完成主运动的刀具或工件的最大直径(mm) n --- 主运动的转速(r / min)②进给量f:工件或刀具的主运动每转或每双行程时,工件和刀具在进给运动中的相对位移量。

vf = n * f (mm / min)③切削深度ap:等于工件已加工表面与待加工表面间的垂直距。

⑴对于外圆车削 ap = (dw - dm) / 2 (mm)⑵对于钻孔 ap = dm / 2 (mm)式中 dw --- 工件加工前直径(mm);dm --- 工件加工后直径(mm)。

2.①高硬度②高耐热性③足够的强度和韧性④高耐磨性⑤良好的工艺性顾其它。

3.刀具的标注角度定义,作用。

刀具的标注角度是指静止状态下,在工程图上标注的刀具角度。

(下面以车刀为例介绍刀具的标注角度)⑴前角γ0:在正交平面内测量的,前刀面与基面的夹角。

前角的作用:前角↑切屑变形↓切削力↓刃口强度↓前刀面磨损↓导热体积↓⑵后角α0:在正交平面内测量的,后刀面与切削面的夹角。

后角的作用:后角↑后刀面与加工表面间的摩擦↓后刀面磨损↓刃口强度↓导热体积↓⑶主偏角Kr:在基面内测量的,主切削刃与进给方向的夹角。

主偏角的作用:主偏角↑切削刃工作长度↓刀尖强度↓导热体积↓径向分力↓⑷副偏角Kr’:在基面内测量的,副切削刃与进给反方向的夹角。

副偏角的作用:副偏角↑副后面与工件已加工表面摩擦↓刀尖强度↓表面粗糙度↑⑸刃倾角λS:在切削平面内测量的,主切削刃与基面的夹角刃倾角的作用:①影响排屑方向:λS >0 °排向待加工表面;λS =0 °前刀面上卷曲λS <0 °排向已加工表面;②影响切入切出的稳定性③影响背向分力大小刀具角度的选择原则:1)粗加工塑性材料时,选择大前角γ0,小后角α0,小主偏角Kr,较小或负的刃倾角λs;加工脆性材料时可适当减小前角γ0;加工高硬度难加工材料时,采用负前角(γ0<0°)。