金属切削机床基础知识分解

- 格式:ppt

- 大小:1.07 MB

- 文档页数:61

「金属切削机床复习要点总结」金属切削机床是一种用于加工金属材料的机床,广泛应用于制造业中。

它通过切削工具对金属材料进行切削、铣削、钻孔等加工操作,能够实现高精度、高效率的工件加工。

下面是金属切削机床复习要点的总结。

一、机床结构和工作原理1.金属切削机床的基本结构:床身、主轴、滑架、传动系统、操作系统等。

2.金属切削机床的工作原理:根据加工要求选择合适的切削工具,通过主轴驱动工具进给,完成对工件的切削、铣削、钻孔等操作。

二、切削工具的选择和应用1.切削工具的分类:刀具、刀片、钻头、铣刀等。

2.切削工具的选择原则:根据加工材料、工件形状、加工要求等选择合适的切削工具。

3.切削工具的应用技巧:根据切削工具的特点和加工要求确定切削参数,如切削速度、进给量、切削深度等。

三、切削力和切削热的控制1.切削力的产生和分析:切削力的大小与切削速度、切削深度、切削宽度等因素有关,需要通过力学计算和实验测试进行分析。

2.切削热的控制:切削过程中会产生大量热量,需要通过冷却液、切削液等措施进行冷却,以避免工件变形和刀具磨损。

四、数控机床的操作和编程1.数控机床的操作:包括开机、关机、切换模式、工件装夹、刀具更换等操作步骤。

2.数控机床的编程:根据工件的形状、尺寸和加工要求,编写数控加工程序,使机床按照预定的路径和加工参数进行操作。

五、工艺规程和工艺设计1.工艺规程的编制:根据产品加工要求,制定详细的加工工艺流程和操作规范,保证生产过程的可控性和稳定性。

2.工艺设计的优化:通过对加工过程的分析和改进,提高工艺效率和质量,减少加工成本和生产周期。

六、刀具磨损和刃磨技术1.刀具的磨损形式和原因分析:刀具磨损包括刃磨、破损、黏着、烧蚀等,需要通过刀具检测和分析找出磨损原因。

2.刃磨技术和刃磨设备的使用:刀具刃磨技术是延长刀具寿命和提高加工质量的重要手段,需要掌握合理的刃磨方法和刃磨设备的使用。

七、安全操作和维护1.安全操作规范:使用金属切削机床时,需掌握安全操作规程,如佩戴防护装置、规范操作、定期检查设备等。

第8章机械零件表面加工机械零件尽管种类繁多,其结构复杂程度不一,但其表面形状不外乎是几种基本形状的表面:平面、圆柱面、圆锥面以及各种成形面。

当零件精度和表面质量要求较高时,需要在机床上使用切削刀具或磨具切除多余材料,以获取几何形状、尺寸精度和表面粗糙度都符合要求的零件,由于各种机械零件形状、尺寸和表面质量的不同,其切削加工方法和切削加工设备也就各不相同。

本章仅就各种表面切削加工方法的基本原理、特点和应用范围以及所采用的加工设备分别介绍一些基础知识。

8.1 金属切削机床的基础知识金属切削机床是用切削的方法将金属毛坯加工成机器零件的一种机器,人们习惯上称为机床。

由于切削加工仍是机械制造过程中获取具有一定尺寸、形状和精度的零件的主要加工方法,所以机床是机械制造系统中最重要的组成部分,它为加工过程提供刀具与工件之间的相对位置和相对运动,为改变工件形状、质量提供能量。

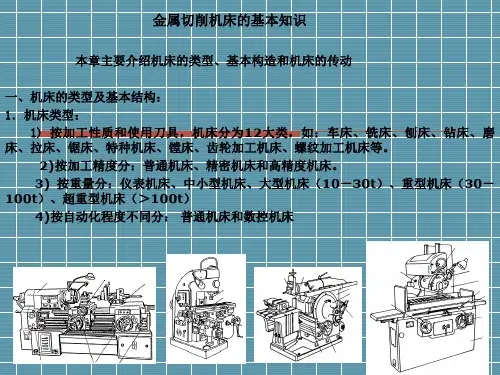

8.1.1机床的分类目前金属切削机床的品种和规格繁多,为便于区别、使用和管理,需对机床进行分类。

根据国家标准GB/T15375-94,按加工性质和所用刀具的不同,机床可分为12大类:车床、钻床、镗床、磨床、齿轮加工机床、螺纹加工机床、铣床、刨插床、拉床、特种加工机床、锯床和其它机床。

除了上述基本分类方法之外,根据机床的其它特征,还有其它分类方法。

按机床通用性程度,可分为:通用机床(或称万能机床)、专门化机床和专用机床三类。

通用机床适用于单件小批量生产,加工范围较广,可以加工多种零件的不同工序。

例如普通车床、卧式镗床、万能升降台铣床等;专门化机床用于大批量生产中,加工范围较窄,可加工不同尺寸的一类或几类零件的某一种(或几种)特定工序。

例如,精密丝杠车床、曲轴轴颈车床等;专用机床通常应用于成批及大量生产中,这类机床是根据工艺要求专门设计制造的,专门用于加工某一种(或几种)零件的某一特定工序的。

例如,加工车床导轨的专用磨床、加工车床主轴箱的专用镗床等。