风力发电机润滑系统介绍

- 格式:pdf

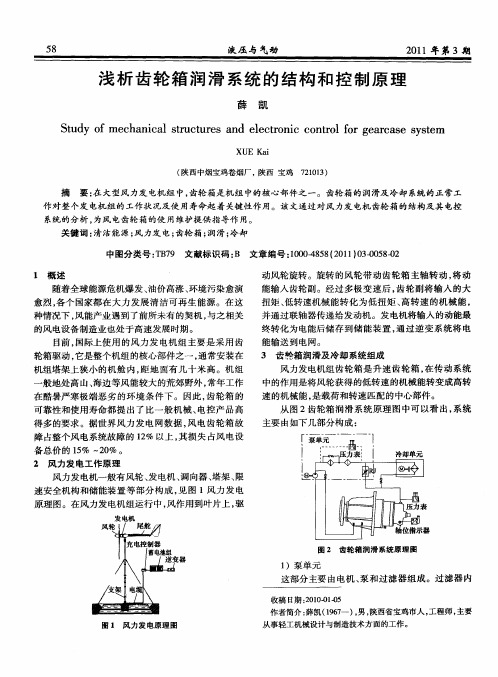

- 大小:1.20 MB

- 文档页数:29

永磁直驱风力发电机结构:永磁直驱风力发电机的结构主要包括风轮、永磁同步发电机、机架及偏航系统、主控系统、变流器、空-空循环冷却系统、液压系统、润滑系统、变压器、中央监控系统、塔架和机舱等部分。

风轮是永磁风力发电机的核心部件,也是最直接受到风能作用的部分。

它由多个叶片组成,通过风力的作用使得风轮旋转。

风轮通常采用可调角度的叶片设计,以便在不同风速下获得最高效率的转动。

发电机通过法兰与风轮直接相连,省去了影响风机可靠性的最薄弱环节———齿轮箱,以及主轴系统、联轴器等传动部件。

风轮与发电机转子直联,简化了结构,缩短了传动链,最大限度地提高了机组的可靠性和传动效率。

机架和偏航系统支持整个发电机组的运行,并能根据风向的变化自动调整机舱的角度,以保证风轮始终对准风向,提高发电效率。

主控系统负责整个发电机组的运行控制,包括启动、停机、偏航、故障保护等功能。

变流器将发电机产生的电能转换为符合电网要求的电能,空-空循环冷却系统则负责冷却发电机和变流器等发热部件。

液压系统和润滑系统则分别提供机组运行所需的液压动力和润滑。

此外,永磁直驱风力发电机还包括变压器、中央监控系统、塔架和机舱等部分。

变压器将发电机产生的电能升压后送入电网,中央监控系统则负责监控整个发电机组的运行状态和性能。

塔架和机舱则构成了发电机组的支撑结构和运行环境。

陆上风电场电气设备中风力发电机的运行维护风力发电机是陆上风电场中最核心的电气设备之一,其运行维护对于风电场的正常运行和发电效率非常重要。

下面将对风力发电机的运行维护进行详细介绍。

一、运行维护的目的和意义风力发电机作为风电场的核心设备,其正常运行是实现风电场高效运行和发电的前提。

对风力发电机进行运行维护的目的就是保持其正常运行状态,提高发电效率,延长设备的使用寿命。

通过及时发现和排除风力发电机的故障,可以避免因设备故障造成的电力损失和损坏设备的风险。

二、运行维护的内容1.定期检查风力发电机的机械部件,包括风轮、风轮轴、齿轮传动、机械刹车等。

检查是否有磨损、松动或损坏现象,如发现问题需要及时进行维修或更换。

2.定期检查风力发电机的电气部件,包括发电机、变流器、控制系统等。

检查发电机的绝缘状态、转子温度、电流等参数是否正常,对于发现异常情况要及时排除故障。

还要检查风力发电机的电缆是否有松动、磨损或腐蚀等问题,确保电气系统的安全可靠。

3.定期检查风力发电机的润滑系统,包括润滑油的质量和油位。

要保证润滑油的清洁度和适量性,及时更换老化或受污染的润滑油。

还要检查润滑系统的密封性和泄漏情况,确保润滑系统的正常工作。

4.定期检查风力发电机的风速测量系统和安全控制系统,保证其精准度和可靠性。

对于风力发电机的风速测量系统要定期校准,确保测量结果的准确性。

对于安全控制系统,要及时更新软件,修复漏洞,确保系统的完整性和可靠性。

5.对于风力发电机的故障,要及时记录故障信息,并进行维修和更换工作。

对于大修或设备更换,要制定详细的维修方案,确保维修工作的安全和有效进行。

三、运行维护的方法和技巧1.建立完善的运行维护制度和记录系统,确保运行维护工作的有序进行。

2.采用预防性维护的方法进行运行维护,即通过定期检查和保养,提前发现并解决潜在的故障和问题。

3.与风力发电机制造商保持紧密联系,了解设备的使用和维护指南,及时获取技术支持和维修信息。

风力发电机组的运行维护技术随着科技的进步,风电事业的不断发展。

风能公司下属的达坂城风力发电场的规模也日益扩大,单机容量从30kW逐渐升至600kW,风机也由原来的引进进口设备,发展到了如今自己生产、设计的国产化风机。

伴随着风机种类和数量的增加,新机组的不断投运,旧机组的不断老化,风机的日常运行维护也是越来越重要。

现在就风机的运行维护作一下探讨。

一.运行风力发电机组的控制系统是采用工业微处理器进行控制,一般都由多个CPU并列运行,其自身的抗干扰能力强,并且通过通信线路与计算机相连,可进行远程控制,这大大降低了运行的工作量。

所以风机的运行工作就是进行远程故障排除和运行数据统计分析及故障原因分析。

1.远程故障排除风机的大部分故障都可以进行远程复位控制和自动复位控制。

风机的运行和电网质量好坏是息息相关的,为了进行双向保护,风机设置了多重保护故障,如电网电压高、低,电网频率高、低等,这些故障是可自动复位的。

由于风能的不可控制性,所以过风速的极限值也可自动复位。

还有温度的限定值也可自动复位,如发电机温度高,齿轮箱温度高、低,环境温度低等。

风机的过负荷故障也是可自动复位的。

除了自动复位的故障以外,其它可远程复位控制故障引起的原因有以下几种:(1)风机控制器误报故障;(2)各检测传感器误动作;(3)控制器认为风机运行不可靠。

2.运行数据统计分析对风电场设备在运行中发生的情况进行详细的统计分析是风电场管理的一项重要内容。

通过运行数据的统计分析,可对运行维护工作进行考核量化,也可对风电场的设计,风资源的评估,设备选型提供有效的理论依据。

每个月的发电量统计报表,是运行工作的重要内容之一,其真实可靠性直接和经济效益挂钩。

其主要内容有:风机的月发电量,场用电量,风机的设备正常工作时间,故障时间,标准利用小时,电网停电,故障时间等。

风机的功率曲线数据统计与分析,可对风机在提高出力和提高风能利用率上提供实践依据。

例如,在对国产化风机的功率曲线分析后,我们对后三台风机的安装角进行了调节,降低了高风速区的出力,提高了低风速区的利用率,减少了过发故障和发电机温度过高故障,提高了设备的可利用率。

发电厂汽轮机润滑系统的工作原理及组成发电厂的汽轮机是主要的能源转换设备,其润滑系统的稳定工作对于保证汽轮机的稳定运行和寿命具有至关重要的作用。

汽轮机的润滑系统主要由润滑油箱、油泵、滤清器、润滑油冷却器、润滑油管路、润滑油气密系统、油嘴和润滑油控制系统等组成。

润滑系统的工作原理是通过润滑油的供给和循环来实现润滑部件的润滑和冷却,从而减少磨损和摩擦,确保汽轮机的正常运行。

在汽轮机的正常运行过程中,润滑系统要实现恰到好处的润滑和冷却效果,保证润滑膜能够始终稳定存在,从而保证汽轮机的寿命和运行效率。

首先,润滑系统的工作原理主要包括润滑油的供给和循环两个部分。

润滑油的供给是通过油泵将润滑油从油箱中抽取和输送至汽轮机的各个部件进行润滑和冷却。

润滑油进入油泵通过压力泵叶片的旋转产生压力,将润滑油输送至各润滑点。

在润滑油被使用后,需要经过滤清器进行过滤,同时要经过润滑油冷却器进行冷却,在冷却后再次输送至润滑点进行润滑。

润滑油在润滑运动部件的同时还要起到冷却效果,降低运动部件的温度,减少摩擦损耗。

其次,润滑系统的组成包括润滑油箱、油泵、滤清器、润滑油冷却器、润滑油管路、润滑油气密系统、油嘴和润滑油控制系统等。

润滑油箱主要用于储存润滑油并起到暂存的作用,同时润滑油箱内还要设置一定的过滤系统,以确保润滑油的清洁度。

油泵则是将润滑油从油箱抽取并提供所需的压力给各润滑点。

滤清器主要用于对润滑油进行过滤,确保润滑油清洁。

润滑油冷却器则主要用于对润滑油进行冷却,从而减少摩擦部件的温度。

润滑油管路主要用于输送润滑油至各个润滑点。

润滑油气密系统主要用于确保润滑油的质量和减少外界污染物的影响。

油嘴则是用于对润滑油进行喷射,实现对润滑点的定向润滑。

润滑油控制系统则主要用于对润滑系统的压力、流量等参数进行控制和监测。

在汽轮机运行过程中,润滑系统的作用主要体现在以下几个方面:1.减少磨损:润滑油能够形成润滑膜在摩擦表面上形成一层润滑膜,减少金属之间的直接接触,从而减少磨损。

风电场电气设备中风力发电机的运行维护随着国家对清洁能源的支持和大力推动,风电场的建设越来越受到重视。

风力发电机作为风电场的核心设备,保证了风电场的正常运行。

本文就介绍风力发电机的运行维护。

一、风力发电机的基本结构风力发电机由机舱、塔筒、发电机、转子叶片等部分组成。

其中发电机是核心部分,起着寿命长、稳定性好、效率高等重要作用。

1. 启停及调速风电场的风力发电机是由控制系统自动启停的,也可以人工控制。

在发电的时候,控制风机的转速和功率的大小是非常重要的。

不仅仅能够减少风机的损耗,还能够提高风机的发电效率。

2. 温度控制风力发电机在运行过程中,需要对发电机和变频器的温度等参数进行监测,同时进行调节,以避免过载等情况的发生。

3. 润滑与冷却风力发电机在运行过程中,需要进行润滑与冷却。

润滑是为了减小摩擦,保证风机的寿命和安全。

冷却则是为了维持风机的运行温度。

1. 定期巡视定期巡视风力发电机的机舱、塔筒、叶片、发电机等部分,检查各个零部件是否正常工作,如有异常及时进行调整和维护。

2. 清洁保养定期对风力发电机进行清洁保养,如清理叶片表面的灰尘、腐蚀物、清理风力发电机周围环境,确保发电机正常的运行和寿命。

风力发电机在高速运转的过程中,需要进行润滑,以减小各个零部件的磨损,延长使用寿命。

4. 转子叶片维护转子叶片是风力发电机中最重要的组成部分,定期检查转子叶片的表面是否有裂纹、损伤、漏风并及时进行维修。

四、总结在风力发电机的运行和维护中,需要考虑的因素比较多,需要有专业人员进行检测和维护。

同时,对于设计和选型也要注重细节和质量。

只有有效的维修和保养,才能延长风力发电机的使用寿命,保障风电场的持续稳定发电。

风力发电机组主齿轮箱润滑油换油指标风力发电机组主齿轮箱润滑油是保障齿轮箱正常运行的重要因素之一。

随着时间的推移,主齿轮箱润滑油会逐渐老化和污染,因此需要定期更换。

本文将介绍风力发电机组主齿轮箱润滑油换油的指标和注意事项。

首先,主齿轮箱润滑油的换油周期应根据工作环境和使用条件来确定。

一般而言,换油周期通常在运行过程中每隔1-2年进行一次。

然而,如果风力发电机组运行在恶劣的环境中,如高温、高湿、强风等条件下,换油周期可能需要缩短,以确保齿轮箱的正常运行。

其次,主齿轮箱润滑油的选择非常重要。

润滑油应具有良好的高温性能和极压抗磨性能,以及抗氧化和抗腐蚀性能。

此外,润滑油的黏度应与风力发电机组运行温度相匹配。

选择不当的润滑油可能会导致润滑效果不佳,从而影响齿轮箱的寿命和可靠性。

换油操作应按照风力发电机组制造商的建议和操作手册进行。

下面是一般的换油流程:1.断电和停机:在进行换油操作之前,必须先切断电源,并将风力发电机组停止运行。

2.排空润滑油:将齿轮箱底部的排空孔打开,让旧润滑油流出。

此时,需注意放置足够大的容器来接收旧油,以防止对环境造成污染。

3.清洗润滑系统:使用适量的清洁剂和煤油来清洗润滑系统,以去除附着在齿轮、轴承和其他润滑部件上的杂质和污垢。

清洗过程应彻底,确保系统内的污垢和杂质完全清除。

4.更换新润滑油:选择合适的新润滑油,并按照建议的黏度和注油量进行注油。

在注油过程中,要确保润滑油流入每个润滑点,以确保整个润滑系统被充分润滑。

5.定期检查:定期检查油质和油位,确保润滑油的性能稳定和充足。

如果发现润滑油污染或润滑油位不足,应及时进行清理和补充。

需要注意的是,在换油过程中,应遵循相关的安全操作规程。

换油操作最好由经验丰富的技术人员进行,以确保操作的安全和正确性。

总结起来,风力发电机组主齿轮箱润滑油的换油是保障齿轮箱正常工作的重要环节。

换油周期应根据实际情况确定,润滑油的选择和操作应遵循制造商的建议和操作手册。