刀具基础知识与修磨

- 格式:ppt

- 大小:268.50 KB

- 文档页数:62

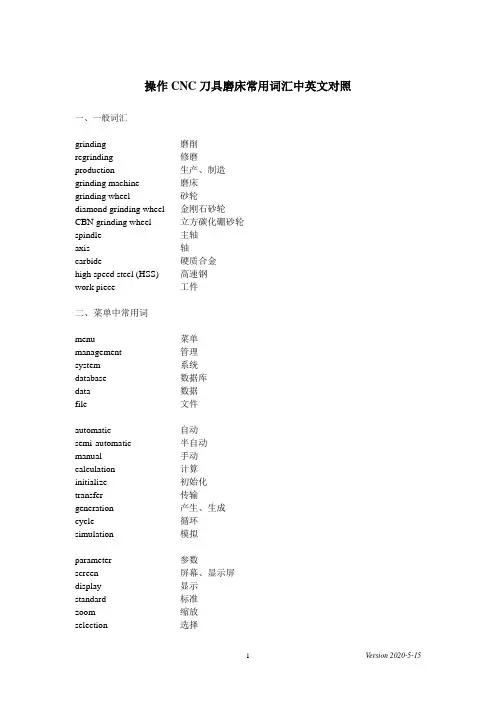

操作CNC刀具磨床常用词汇中英文对照一、一般词汇grinding 磨削regrinding 修磨production 生产、制造grinding machine 磨床grinding wheel 砂轮diamond grinding wheel 金刚石砂轮CBN grinding wheel 立方碳化硼砂轮spindle 主轴axis 轴carbide 硬质合金high speed steel (HSS) 高速钢work piece 工件二、菜单中常用词menu 菜单management 管理system 系统database 数据库data 数据file 文件automatic 自动semi-automatic 半自动manual 手动calculation 计算initialize 初始化transfer 传输generation 产生、生成cycle 循环simulation 模拟parameter 参数screen 屏幕、显示屏display 显示standard 标准zoom 缩放selection 选择identifier 区别、识别procedure 过程safety zone 安全区feed 进给rotation 旋转coolant valve 冷却液阀门release angel 释让角machining 加工roughing 粗加工finishing 精加工polishing 超细加工(抛光)measuring 测量measuring probe 测量头geometry 几何参数position 位置default 预设值exist 存在value 值distance 距离diameter 直径length 长度radius 半径width 宽度height 高度depth 深度cylinder 圆柱体core diameter 芯厚(直径)step diameter 阶梯直径radial 径向periphery 周向、周边straight 直的curve 曲线positive 正的negative 负的right 右边left 左边rear 尾部minus 减plus 加longitudinal 纵向(砂轮与刃平行)traverse 横向(砂轮与刃垂直)clearance 间隙三、刀具术语cutting tool 刀具drill 钻头twist drill 麻花钻step drill 阶梯钻subland drill 多槽钻end mill 立铣刀tap 丝锥reamer 绞刀point angel 顶角relief angel 后角rake angel 前角land 棱边profile/flute 排屑槽helix lead/helix angel 螺旋长/螺旋角cutting edge 切削刃main (major) cutting edge 主切削刃lip 主切削刃lip correction 主切削刃修正web 芯厚web thinning 修横刃chisel edge 横刃4-facet-point 4平面顶角tooth 齿chamfer 倒角chip breaker 断屑槽conus 锥形铣刀ball nose (sphere) end mill 球头铣刀corner radius 圆角半径end face 端面gashing 修立铣刀副切削刃(修容屑槽) notching 断刃槽center 中心above center 过中心taper 锥度back taper 倒锥。

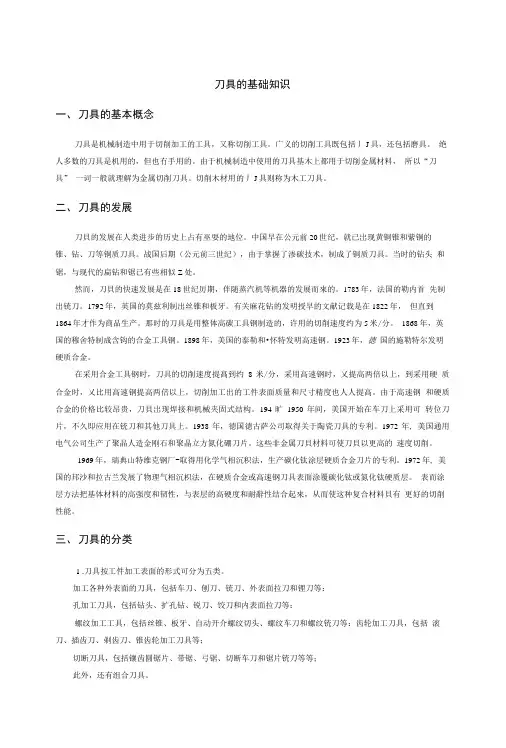

刀具的基础知识一、刀具的基本概念刀具是机械制造中用于切削加工的工具,又称切削工具。

广义的切削工具既包括丿J具,还包括磨具。

绝人多数的刀具是机用的,但也冇手用的。

由于机械制造中使用的刀具基木上都用于切削金属材料,所以“刀具” 一词一般就理解为金属切削刀具。

切削木材用的丿J具则称为木工刀具。

二、刀具的发展刀貝的发展在人类进步的历史上占有巫耍的地位。

中国早在公元前20世纪,就已岀现黄铜锥和紫铜的锥、钻、刀等铜质刀具。

战国后期(公元前三世纪),由于掌握了渗碳技术,制成了铜质刀具。

当时的钻头和锯,与现代的扁钻和锯已有些相似Z处。

然而,刀貝的快速发展是在18世纪厉期,伴随蒸汽机等机器的发展而來的。

1783年,法国的勒内首先制出铳刀。

1792年,英国的莫兹利制出丝锥和板牙。

有关麻花钻的发明授早的文献记载是在1822年,但直到1864年才作为商品生产。

那时的刀具是用整体高碳工具钢制造的,许用的切削速度约为5米/分。

1868年,英国的穆舍特制成含钩的合金工具钢。

1898年,美国的泰勒和•怀特发明高速钢。

1923年,徳国的施勒特尔发明硬质合金。

在采用合金工具钢时,刀具的切削速度提髙到约8米/分,采用高速钢时,乂提高两倍以上,到采用硬质合金时,乂比用高速钢提高两倍以上,切削加工出的工件表面质量和尺寸精度也人人提高。

由于高速钢和硬质合金的价格比较昂贵,刀貝岀现焊接和机械夹固式结构。

194旷1950年间,美国开始在车刀上采用可转位刀片,不久即应用在铳刀和其他刀具上。

1938年,徳国徳古萨公司取得关于陶瓷刀具的专利。

1972年, 美国通用电气公司生产了聚晶人造金刚石和聚晶立方氮化硼刀片。

这些非金属刀貝材料可使刀貝以更高的速度切削。

1969年,瑞典山特维克钢厂-取得用化学气相沉积法,生产碳化钛涂层硬质合金刀片的专利。

1972年, 美国的邦沙和拉古兰发展了物理气相沉枳法,在硬质合金或高速钢刀具表面涂覆碳化钛或氮化钛硬质层。

表而涂层方法把基体材料的高强度和韧性,与表层的高硬度和耐辭性结合起來,从而使这种复合材料貝有更好的切削性能。

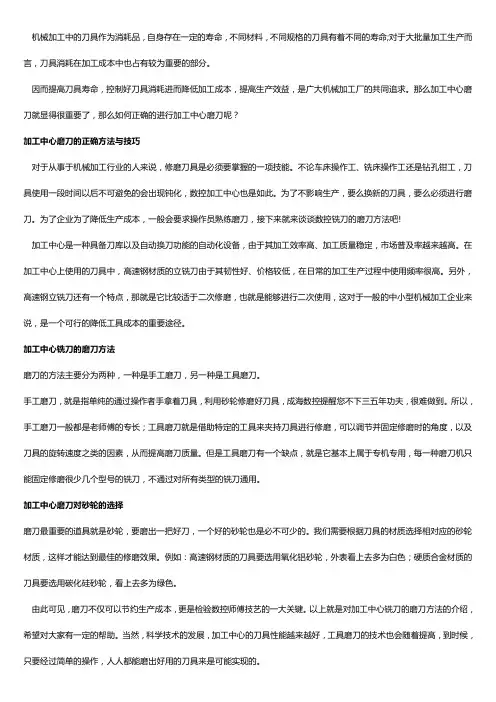

机械加工中的刀具作为消耗品,自身存在一定的寿命,不同材料,不同规格的刀具有着不同的寿命;对于大批量加工生产而言,刀具消耗在加工成本中也占有较为重要的部分。

因而提高刀具寿命,控制好刀具消耗进而降低加工成本,提高生产效益,是广大机械加工厂的共同追求。

那么加工中心磨刀就显得很重要了,那么如何正确的进行加工中心磨刀呢?加工中心磨刀的正确方法与技巧对于从事于机械加工行业的人来说,修磨刀具是必须要掌握的一项技能。

不论车床操作工、铣床操作工还是钻孔钳工,刀具使用一段时间以后不可避免的会出现钝化,数控加工中心也是如此。

为了不影响生产,要么换新的刀具,要么必须进行磨刀。

为了企业为了降低生产成本,一般会要求操作员熟练磨刀,接下来就来谈谈数控铣刀的磨刀方法吧!加工中心是一种具备刀库以及自动换刀功能的自动化设备,由于其加工效率高、加工质量稳定,市场普及率越来越高。

在加工中心上使用的刀具中,高速钢材质的立铣刀由于其韧性好、价格较低,在日常的加工生产过程中使用频率很高。

另外,高速钢立铣刀还有一个特点,那就是它比较适于二次修磨,也就是能够进行二次使用,这对于一般的中小型机械加工企业来说,是一个可行的降低工具成本的重要途径。

加工中心铣刀的磨刀方法磨刀的方法主要分为两种,一种是手工磨刀,另一种是工具磨刀。

手工磨刀,就是指单纯的通过操作者手拿着刀具,利用砂轮修磨好刀具,成海数控提醒您不下三五年功夫,很难做到。

所以,手工磨刀一般都是老师傅的专长;工具磨刀就是借助特定的工具来夹持刀具进行修磨,可以调节并固定修磨时的角度,以及刀具的旋转速度之类的因素,从而提高磨刀质量。

但是工具磨刀有一个缺点,就是它基本上属于专机专用,每一种磨刀机只能固定修磨很少几个型号的铣刀,不通过对所有类型的铣刀通用。

加工中心磨刀对砂轮的选择磨刀最重要的道具就是砂轮,要磨出一把好刀,一个好的砂轮也是必不可少的。

我们需要根据刀具的材质选择相对应的砂轮材质,这样才能达到最佳的修磨效果。

磨刀技巧知识点总结一、了解刀具材质在磨刀之前,我们首先要了解刀具的材质。

不同的刀具材质需要用不同的磨刀工具和方法。

一般来说,常见的刀具材质有不锈钢、碳素钢、陶瓷等。

不锈钢刀具硬度较高,适合使用钢质磨刀棒或者磨刀石进行磨刀。

碳素钢刀具硬度适中,可以使用磨刀石或者磨刀棒进行磨刀。

而陶瓷刀具硬度极高,不易磨损,因此需要使用专门的陶瓷磨刀棒进行磨刀。

二、选择合适的磨刀工具磨刀的工具有很多种,常见的有磨刀石、磨刀棒、磨刀机等。

不同的刀具需要选择适合自己的磨刀工具。

磨刀石是最常见的磨刀工具,它可以精细的打磨刀刃,使刀刃更锋利。

磨刀棒适合用于日常的简单磨刀,操作简单方便。

磨刀机则适合需要大量磨刀的场合,可以提高磨刀的效率。

三、掌握正确的磨刀技巧1. 角度掌握磨刀时,刀刃和磨刀工具之间的角度非常重要。

一般来说,不同的刀具需要选择不同的磨刀角度。

一般来说,厨房刀具的磨刀角度为15-20度,而剃刀的磨刀角度则通常在12-18度。

正确的磨刀角度可以使刀刃更锋利更持久。

2. 磨刀方向磨刀时,我们需要掌握正确的磨刀方向。

一般来说,磨刀棒的磨刀方向是由刀背向刀刃方向,而磨刀石的磨刀方向则是由刀刃向刀背方向。

正确的磨刀方向可以使刀刃更光滑更锋利。

3. 均匀施力磨刀时,我们需要保持施力的均匀。

不要用力过猛,也不要用力过轻。

保持均匀的施力可以使刀刃更均匀的磨损,使刀刃更锋利更持久。

四、磨刀的步骤1、准备工具磨刀之前我们需要准备好磨刀工具,比如磨刀石、磨刀棒等。

同时,要保证工作台面的平稳,以免影响磨刀的效果。

2、处理刀具在磨刀之前,我们首先要检查刀具的状态,包括是否有明显的划痕、锈迹等。

如果有,建议先将刀具清洗干净,并用细砂纸将刀刃修整一下。

3、选择合适的磨刀工具根据刀具的材质和磨刀的目的,选择合适的磨刀工具,比如磨刀石、磨刀棒、磨刀机等。

4、磨刀将磨刀工具固定在台面上,然后将刀具握在手中,根据刀刃的类型选择正确的磨刀角度和方向,均匀地施力,以保证刀刃的均匀磨损。

刀具管理必备知识(汇总)1.引言刀具作为工业生产中不可或缺的工具,其管理至关重要。

良好的刀具管理不仅可以提高生产效率,降低生产成本,还可以延长刀具使用寿命,保证产品质量。

本文将对刀具管理的基本知识进行汇总,以帮助读者更好地了解和掌握刀具管理的方法和技巧。

2.刀具分类及特点2.1刀具分类刀具按照加工方式可以分为车刀、铣刀、钻头、镗刀、铰刀、锯片等。

按照材料可以分为高速钢刀具、硬质合金刀具、陶瓷刀具、金刚石刀具等。

按照结构可以分为焊接式刀具、整体式刀具、机夹式刀具、模块式刀具等。

2.2刀具特点不同类型的刀具具有不同的特点。

例如,高速钢刀具适用于低速切削,硬质合金刀具适用于高速切削;陶瓷刀具具有高硬度、高耐磨性,适用于难加工材料的加工;金刚石刀具适用于加工非铁金属、塑料、木材等材料。

3.刀具的选择与使用3.1刀具选择刀具选择应根据工件材料、加工要求、机床性能等因素进行。

首先,要了解工件材料的硬度、韧性、粘附性等特点,选择合适的刀具材料。

其次,根据加工要求,选择合适的刀具形状、尺寸和结构。

最后,考虑机床性能,选择合适的刀具安装方式和切削参数。

3.2刀具使用在使用刀具时,要注意以下几点:(1)合理选用切削液,降低切削温度,减少刀具磨损;(2)合理选择切削速度、进给量和切削深度,提高加工效率,延长刀具寿命;(3)及时更换磨损严重的刀具,避免影响加工质量和机床精度;(4)定期检查刀具安装是否牢固,避免刀具脱落造成事故;(5)按照刀具使用说明书进行操作,确保刀具性能得到充分发挥。

4.刀具的刃磨与修磨4.1刃磨刃磨是对刀具进行二次加工,使其达到设计要求的几何形状和尺寸精度。

刃磨过程包括磨削、研磨、抛光等工序。

刃磨质量直接影响刀具使用寿命和加工质量。

4.2修磨修磨是对刀具进行修复,恢复其原有的几何形状和尺寸精度。

修磨过程包括磨削、研磨、抛光等工序。

修磨可以延长刀具使用寿命,降低生产成本。

5.刀具的保管与维护5.1保管刀具保管要做到以下几点:(1)分类存放,便于查找和使用;(2)保持刀具清洁,避免灰尘、油污等杂物影响刀具性能;(3)避免刀具长时间暴露在潮湿环境中,导致生锈;(4)定期检查刀具,及时更换磨损严重的刀具。

刀工的基础操作知识刀工是指使用各种类型的刀具进行切割、加工和雕刻的技术。

它是许多工艺和行业中必不可少的基本操作。

下面将介绍一些刀工的基础操作知识。

1.刀具的选择:根据工作的性质和要求,选择合适的刀具非常重要。

常见的刀具类型包括刀片、锋利的刀具、雕刻刀等。

不同的刀具适用于不同的材料和工作方式。

2.刀具的维护:保持刀具的锋利度和质量对于刀工操作至关重要。

定期磨削和修整刀具,以确保其切割功效,并延长其寿命。

3.正确的握刀姿势:正确的握刀姿势对于操作的稳定性和准确性至关重要。

一般来说,刀柄握在手掌根部(大拇指和食指之间),手指轻松地控制刀锋。

4.加强手部力量和灵活性:刀工需要一定的手部力量和灵活性。

可以通过一些简单的手部训练来增加手部力量,例如握笔练习、手指抓取和放松等。

5.切割技术:切割是刀工操作中最基础的技术之一、掌握合适的切割技术可以提高操作的效率和精确度。

常用的切割技术包括顶切、推切、拉切和切割角度等。

6.雕刻技术:雕刻是一种在材料表面上刻画出花纹、图案或文字的技术。

掌握合适的雕刻技术可以提高创意和艺术效果。

常见的雕刻技术包括线条雕刻、阴影雕刻和浮雕等。

7.切削速度和压力的控制:在刀工操作中,切削速度和压力的控制是非常重要的。

切削速度要适中,过快会导致材料破损,过慢会降低效率。

切削时的压力要均匀,切削力度要适度,过大会造成材料破损,过小则难以切割。

8.安全意识:刀工操作中应始终注意安全。

使用锋利的刀具时,要小心刀锋,避免伤害自己和他人。

操作时要保持稳定的动作,避免意外滑动或失控。

9.材料处理知识:不同的材料具有不同的特性,对刀工操作也有不同要求。

了解材料的性质和处理方法,才能更好地进行刀工操作。

常见的材料包括木材、金属、塑料等。

10.实践和经验积累:刀工是一门实践性很强的技术,需要通过实际操作和经验积累才能掌握。

多加练习和尝试不同的材料和刀具,不断总结和改进操作方法,才能提高刀工技术水平。

综上所述,以上是刀工的一些基础操作知识。

秋风清,秋月明,落叶聚还散,寒鸦栖复惊。

切削刀具的基础知识资料车削细轴常见的工件缺陷和产生原因一.椭圆形1)坯料自重和本身弯曲。

应经校直和热外省处理。

2)工件装夹不良,尾座顶尖与工件中心孔顶得过紧。

3)刀具几何参数和切削用量选择不当,造成切削力过大。

可减小切削深度,增加进给次数。

4)切削时产生热变形。

应采用冷却润滑液。

5)刀尖与支承块间距离过大。

应不超过2mm为宜。

二.竹节形1)在调整和修磨跟刀架支承块后,接刀不良,使第二次和第一次进给的径向尺寸不一致,引起工作全长上出现与支承块宽度一致的击期性直径变化。

当削中出现轻度竹节形时,可调节上侧支承块的压紧力,也可调节中拖板手柄,改变切削浓度或减少车床大拖板和中拖板间的间隙。

2)跟刀架外侧支承块调整过紧,易在工件中段出现周期性直径变化,应调整压紧,使支承块与工件保持良好接触。

三.多边形1)跟刀架支承块与工件表面接触不良,留有间隙,使工件中心偏离旋转中心。

应合理选用跟刀架结构,正确修磨支承块弧面,使其与工件良好接触。

2)因装夹、发热等各种因素造成的工件偏摆,导致切削深度变化。

可利用托架、并改善托架与工件的接触状态。

四.锥度班1)尾座顶尖与主轴中心线对床身导轨的不平行。

2)刀具磨损。

可采用0°后角,磨出刀尖圆弧半径。

五.表面粗糙1)车削时的振动。

2)跟刀架支承块材料选用不当,与工件接触和磨擦不良。

3)刀具几何参数选择不当。

可磨出刀尖圆弧半径,当工件长度与直径比较大时亦可采用宽刃低速光车。

刀具损坏形式计算机辅助分析系统的开发1 引言切削加工是机械加工中应用最广泛的加工方法之一,目前零件的最终形成仍以切削加工为主。

切削加工过程中的刀具损坏有磨损和破损两种方式。

刀具的磨损是由于工件—刀具—切屑接触区发生强烈摩擦,造成刀具表面(前、后刀面)的材料被切屑或工件逐渐带走,刀具的磨损形式包括前刀面磨损(月牙洼磨损)、后刀面磨损、边界磨损、刀尖磨损等。

刀具的破损是由于刀具设计、制造及使用不当或刀具(尤其是一些脆性刀具材料如陶瓷刀具)受切削力冲击而发生损坏,刀具破损分早期和后期破损,有崩刃、剥落、碎断和裂纹等形式。

刀具的基础知识刀具正常使用是否磨损判断1、刀具是否磨损,磨损量的大小,最直接的判断方法是听声音,如果切削声音十分沉重或者尖叫刺耳,说明刀具的加工状态不正常,此时可进行简要分析,如果排除了刀具本身质量问题,刀具装夹问题,用刀参数问题,此时应该可以判断是刀具磨损了,需要暂停加工,更换刀具。

2、通过加工中的机床运动状态来判断刀具的磨损情况,如果加工参数,切削用量等设置均合理,加工中机床振动很大,发出―嗡嗡‖,此时可以确定刀具达到了急剧磨损状态,需要更换刀具。

简述刀片使用消耗过程中注意的一些事项通常五金加工业内,都认同把太多的钱花费在错误的刀片上。

虽然知道这个问题存在,但解决方案是什么呢?大多数的五金企业仅是试图采购更便宜的刀片。

那的确有一些帮助,但它不是这个问题的解决方案。

所以为什么不选择一个更结构化的方法呢?一些采购员通常在谈判更低的价格过程中花费相当多的时间。

但这对整个生产成本的影响是可以忽略的,更不用说生产率了。

实效研究所有的工厂都有一个废刀片的收集点。

不存在比研究废刀片更有兴趣的事情,它导致了一个刀片是被如何使用(滥用)的实用主义观点的形成,而且这种手段能被用于实现成本的降低。

考虑事项应该是以下这些易于测量的因素:使用多少种不同形式的刀片?刀片拥有的切削刃数量的平均值是多少?相对于切削刃长度而言,所使用的切削刃占据多大的百分比?磨损、破坏或未使用的切削刃各有多少数量?本文的内容是以对一个山高刀具的大客户所进行的研究为基础的。

这个研究的结果代表了我们公司常规开展的与此类似的研究工作。

刀片的差异要确定的第一个事实是所使用的刀片具有很大的差异。

在我们的样本中,共有638种不同的刀片来维持六台CNC车床的运转。

好的一面是每种刀片都是各个类别的冠军。

但是638种刀片采用每盒10片的包装,意味着要库存6,380个刀片。

而所有这些仅仅是维持六台车床的运转。

下一个事实是每个刀片的切削刃数量相对较少。

在很多车间,车刀片仍然是三角形或菱形。

立铣刀的几何角度与修磨

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

在工作中,我们常常是这样买刀具的,“买规格是多少,硬度是多少的铣刀就完事啦”,其是立铣刀的采购信息不仅仅只有这点,这是因为很多销售人员对刀具了解的不够专业,另外技术人员对刀具理论知识的欠缺,不知道什么样的刀具加工什么类的材质。

反而,这种采购模式成为了主流,许多刀具制作商为了满足不同的客户需要,以销售通用刀具为主,但这样的选择,并不能给零件加工商带来良好的经济效率。

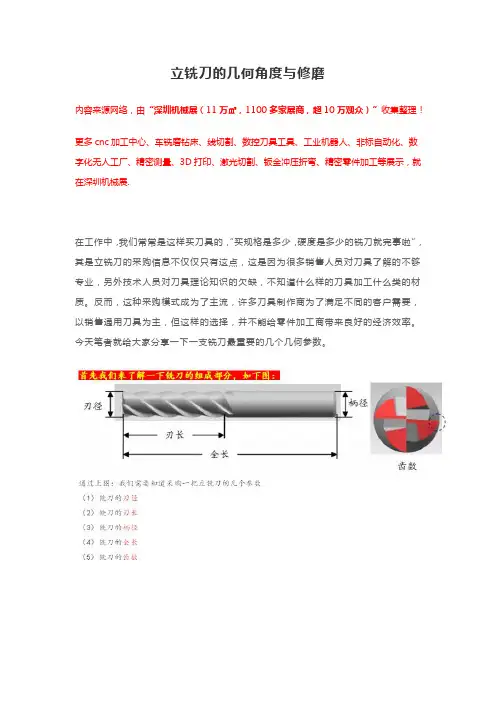

今天笔者就给大家分享一下一支铣刀最重要的几个几何参数。

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。

机加工刀具基础知识目录1. 机加工刀具概述 (3)1.1 机加工基础知识 (4)1.2 刀具在机加工中的作用 (5)1.3 刀具分类 (5)2. 机加工刀具材料 (7)2.1 常用刀具材料 (8)2.2 刀具材料的性能特点 (10)2.3 刀具材料的选择原则 (11)3. 机加工刀具形状与几何参数 (12)3.1 刀具几何角度 (13)3.2 刀具前角、后角和刃倾角 (14)3.3 刀具的几何形状 (15)3.4 刀具的切削刃和刀尖圆角 (16)4. 刀具的种类与应用 (18)5. 刀具的结构与特性 (19)5.1 刀片的结构和形状 (20)5.2 刀体的结构和选择 (21)5.3 刀具的刃磨技术和刃磨方法 (22)6. 刀具的安装与使用 (23)6.1 刀具的安装方法 (25)6.2 刀具的安装注意事项 (26)6.3 刀具的夹紧与定位 (27)7. 刀具的选择与更换 (28)7.1 刀具选择的原则 (29)7.2 刀具选择的依据 (30)7.3 刀具更换的步骤和方法 (31)8. 刀具的维护与保养 (33)8.1 刀具的日常保养 (34)8.3 刀具的修磨与再利用 (36)9. 刀具的失效与对策 (37)9.1 刀具失效形式 (39)9.2 刀具失效原因分析 (40)9.3 刀具失效的处理方法 (41)10. 数控机床刀具管理 (43)10.1 刀具数据管理的必要性 (44)10.2 刀具数据管理系统的应用 (45)10.3 刀具的库存管理与优化 (46)11. 刀具发展趋势 (47)11.1 高性能刀具的发展 (49)11.2 智能化刀具的应用 (50)11.3 绿色刀具的研发与推广 (51)12. 附加知识 (53)12.2 刀具设计与优化 (55)12.3 刀具测试与评估 (57)1. 机加工刀具概述机加工刀具是制造业中的核心组件,负责将金属、塑料等材料切割、整形和去除多余部分,以达到设计规格。

刀具管理精编手册(汇总)引言刀具是工业生产中不可或缺的工具,其性能的优劣直接影响产品的质量和生产效率。

为了确保刀具的有效使用和管理,本手册汇总了刀具管理的关键环节,包括刀具的选择、使用、维护和更换等方面,以供相关人员参考和执行。

1.刀具的选择1.1刀具的类型刀具根据其形状、用途和加工材料的不同,可以分为多种类型,如车刀、铣刀、钻头、镗刀等。

在选择刀具时,应根据加工要求、工件材料和机床性能等因素进行综合考虑。

1.2刀具的材料刀具的材料是影响其性能和使用寿命的关键因素。

常见的刀具材料有高速钢、硬质合金、陶瓷、金刚石等。

不同材料的刀具适用于不同的加工场合,应根据工件材料和加工要求进行选择。

1.3刀具的几何参数刀具的几何参数包括前角、后角、主偏角等,对加工质量、切削力和切削温度等有重要影响。

应根据工件材料和加工要求合理选择刀具的几何参数。

2.刀具的使用2.1刀具的安装刀具的安装应确保其与机床主轴的同轴度,避免因安装不当导致的加工误差和刀具损坏。

不同类型的刀具有不同的安装方式和要求,应按照相关操作规程进行。

2.2刀具的切削参数切削参数包括切削速度、进给量和切削深度等,对加工质量、生产效率和刀具寿命有重要影响。

应根据工件材料、加工要求和刀具性能合理选择切削参数。

2.3刀具的润滑和冷却刀具在加工过程中会产生高温和磨损,适当的润滑和冷却可以降低切削温度、减少磨损,延长刀具寿命。

应根据加工要求和刀具材料选择合适的润滑和冷却方式。

3.刀具的维护和更换3.1刀具的检查和清洁定期检查刀具的磨损和损坏情况,及时清洁刀具上的切屑和污物,可以保证刀具的性能和加工质量。

应根据刀具的使用情况和加工要求制定合理的检查和清洁周期。

3.2刀具的修磨和涂层刀具在使用过程中会出现磨损和损伤,适当的修磨和涂层可以恢复刀具的性能,延长其使用寿命。

应根据刀具的材料和使用情况选择合适的修磨和涂层方式。

3.3刀具的更换当刀具磨损或损坏严重时,应及时更换,以保证加工质量和生产效率。

刀具的基础知识及应用刀具是人类使用最早也最普遍的工具之一,具有多种类型和应用领域。

刀具的基础知识包括刀具的构造、种类、材质、磨削与保养等内容,同时还可以介绍刀具在不同领域的应用,如制造业、农业、烹饪等。

首先,刀具的构造是指刀具的组成部分。

一般来说,刀具主要由刀刃、柄和连接部分组成。

刀刃是刀具的主要部分,用于切削或切割物体。

柄用于握持刀具,使力量传递到刀刃上。

连接部分将刀刃与柄连接在一起。

刀具的构造可以根据不同的应用领域和需求进行设计和改进,以提高效率和安全性。

其次,刀具的种类很多,常见的有菜刀、水果刀、剪刀、菜麻刀、厨房刀、匕首等。

不同种类的刀具在形状、大小和功能上存在差异。

例如,菜刀因其大而宽的刀片适合切割和剁碎食材,水果刀则适合削皮和切水果。

剪刀主要用于剪纸、剪布等活动。

刀具的种类丰富多样,满足了不同领域和任务的需求。

刀具的常见材质包括不锈钢、碳钢、陶瓷等。

不锈钢刀具具有耐腐蚀、易清洗的特点,常用于厨房中的烹饪和切割工作。

碳钢刀具具有优良的切削性能,常见于制造业中的车削和切削加工。

陶瓷刀具硬度高、切削性能好,但易脆断,通常用于特定的工艺需求,如切割蔬果等。

磨削和保养是刀具使用中重要的环节。

刀具在使用过程中会因为摩擦和磨损而失去锋利度。

为了保持刀具的切削性能和寿命,需要对刀具进行定期的磨削和保养。

磨削是指使用磨具将刀刃恢复到锋利状态,常见的磨具有磨石、石头、砂轮等。

保养是指在使用过程中对刀具进行的护理和维护,如清洗、润滑、避免倒地等。

正确的磨削和保养能够提高刀具的效率和使用寿命。

刀具的应用广泛,涉及制造业、农业、烹饪等多个领域。

在制造业中,刀具被用于车削、铣削、切削等加工过程,以制造各种零部件和产品。

在农业中,刀具被用于收割、割草、修剪等农作业中,提高了劳动效率和农产品的质量。

在烹饪中,刀具是厨师们的得力助手,用于切割、切块、刮皮等操作。

总之,刀具是一种基本工具,具有多种类型和应用领域。

了解刀具的基础知识,包括构造、种类、材质、磨削与保养等内容,有助于我们更好地使用刀具,并在不同领域中发挥其作用。

刀具修磨的流程1.刀具修磨前,首先需要清洗刀具的表面。

Before sharpening the tools, it is necessary to clean the surface of the tools.2.确保刀具表面没有残留的附着物。

Make sure there is no residue on the surface of the tools.3.用砂轮砂轮磨刀具的锋利边缘。

Use a grinding wheel to sharpen the cutting edge of the tools.4.砂轮的粗细可以根据需要选择。

The coarseness of the grinding wheel can be chosen according to the requirement.5.磨削时要保持稳定的手法。

Keep a stable hand while grinding.6.砂轮的转速要适中。

The speed of the grinding wheel should be moderate.7.砂轮磨刀时要逐渐形成锋利的刀口。

Gradually form a sharp edge on the tools while grinding.8.注意磨削的方向和角度。

Pay attention to the direction and angle of the grinding.9.确保刀具两侧磨削均匀。

Make sure the tools are evenly sharpened on both sides. 10.可以用砂纸进行精细的修磨和打磨。

Fine sharpening and polishing can be done with sandpaper.11.检查刀具是否达到预期的锋利程度。

Check if the tools have reached the desired sharpness. 12.可以用手感来测试刀具的锋利度。

简述车刀的刃磨方法及其安装时的注

意事项

车刀的刃磨方法:

1. 准备工具:磨刀石、砂纸或砂轮等。

2. 清洁车刀:使用刷子或清洁剂清洁车刀,去除污垢和锈蚀。

3. 确定磨削角度:根据车刀的用途和要求,确定合适的磨削角度。

4. 磨削刀刃:将车刀放在磨刀石上,按照预定的角度和方向进行磨削,保持刀刃的锋利和平整。

5. 磨削背部:磨削刀刃后,也要对车刀的背部进行轻微磨削,以确保整体平衡和稳定性。

6. 砂纸抛光:使用砂纸对磨削后的刀刃进行抛光,去除毛刺和细微不平整。

7. 检查刀刃:用手触摸刀刃,检查是否锋利和平滑。

车刀安装时的注意事项:

1. 清洁刀柄和刀架:确保刀柄和刀架干净,无杂物和油脂。

2. 选择合适的刀柄:根据车刀的尺寸和形状,选择匹配的刀柄。

3. 正确插入车刀:将车刀插入刀柄时,确保插入深度适当,刀夹牢固。

4. 调整刀具高度:根据加工要求,调整车刀的高度,使其与工件表面接触合适。

5. 紧固刀柄:使用扳手或扭力扳手,按照规定的扭矩将刀柄紧固在刀架上。

6. 检查安装稳定性:安装后,轻轻摇动车刀,检查是否牢固,无松动。

在进行车刀的刃磨和安装时,要注意安全操作,避免受伤。

如果你没有相关经验或技能,建议在专业人士的指导下进行操作。

车刀刃磨

华斌

修磨车刀有序规,护目戴镜防屑飞,人在砂轮侧面站,双手握刀肘夹腰,修磨车刀左右移,莫让砂轮凹槽起,刀离砂轮先抬尖,否则砂粒碰坏刃,白氧化铝磨锋钢,硬质合金碳化硅;合金刀具莫入水,白钢定要常降温。

先将刀杆修磨好,为磨合金做准备;再磨合金主后面,其次修磨副后面,然后修磨前刀面,仔细修磨卷屑槽;注意形成刃傾角,影响使用关系大;精磨先修前刀面,主副后面依次光;刀尖若有圆孤刃,过渡切削寿命长。

刀具角度常细看,刃磨结束砂轮关。

刃磨方式技巧多,根据需要参数变, 不管磨得好看否, 实践好用推广开。

车刀刃面角

我们来把外圆偏刀看,三面四刃及七个角。

切屑流过的是前刀面,后面又分主副后面;刀头和加工表面相对,是刀头上的主后面;对着已加工表面刀尖,是外圆偏刀副后面;前面和主后面的交线,劳苦功高是主刀刃;前面和副后面的交线,担次要工作副刀刃;主刀刃和副刀刃之间,直线或圆孤过渡刃。

副刀刃前端窄平直刃,降低粗糙度修光刃。

过三个基准面看七角,基面截面切削平面。

前角咖玛的代号是Υ,前面基面间的夹角;主截面内测量主后角,副截面内量副后角;楔角的代号是β0,前面后面间的夹角;

主偏角代号是ψ,

主刀刃在基面上的投影与进给方向的夹角;副偏角代号是ψ1,

副刀刃在基面上的投影与进给方向的夹角;主副切削平面间夹角,名叫刀尖角代号εr。

来姆达λ名叫刃倾角,主刃与基面的夹角,外圆车刀装高前角大,内孔镗刀情况恰相反,偏弯切丝镗圆刀多种,动静时候角度会不同。